1

Изобретение относится к технике низкотемпературного ожижения и разделения газовых смесей и может найти применение в областях, где используются криогенные установки малой и средней производительности.

Известны установки для низкотемпературного разделения воздуха, содержащие теплообменные аппараты, ректификационную колонну и холодильно-газовую машину (лГМ), используемую в качестве внешнего генератора холода.

Недостатком таких установок является то, что все требуемые затраты холода приходятся на различные температурные уровни, Б то время как генерация холода осуш ествляется практически при самой низкой температуре в системе, а его реализация производится неносредственно на поверхности тенлообменника нагрузки холодильногазовой машины. Т. е. потери холода, связанные с теплопритоками из окружающей среды, с недорекуперацией на теплом конце теплообменных аппаратов, а также с отводом получаемого продукта в жидком виде, покрываются за счет холода, снимаемого непосредственно на поверхности теплообменника нагрузки ХГМ, практически при самой низкой температуре в системе.

где холод наиболее «дорогой. Термодинамически это невыгодно.

Наиболее близкой к изобретению является установка, содержащая компрессор, два

переключающихся теплообменных аппарата, ректификационную колонну с конденсатором-иснарителсм и две холодильно-газовые мащины. Кроме указанного выше недостатка у

прототипа есть дополнительные необрати.мые потери, возникающие при смещивании теплого петлевого потока, прошедшего через теплообмепный аппарат с холодным потоком газа, поступающим на разделение.

Так как величина петлевого потока составляет 13-15% от количества перерабатываемого воздуха, то потери эти значительны. Целью изобретения является повышение эффективности установки, что вырал ается

В увеличении производительности и снижении удельных затрат энергии па единицу получаемого продукта.

Поставленная цель достигается тем, что в установке разделения воздуха, включающей носледовательно соединенные компрессор, теплообменные аппараты, ректификационную колонну и холодильно-газовую машину с камерами расширения и , теплообменные аппараты соединены с кямерами расширения и сжатия холодильногазовой машины.

При данной схеме часть рабочего тела, отбираемого из камеры расширения ХГМ, проходит через теплообменные аппараты, служаш,ие для охлаждения воздуха. Эту часть рабочего тела можно рассматривать как циркуляционный ноток, который выходит из камеры расширения, нагревается, охлаледая лрямой поток в установке, и покрывает часть затрат холода на переменном температурном уровне, затем поступает в камеру , сжимается и охлаждается, проходя через теплообменные анпараты ХГМ в камеру расширения.

При такой организации потоков создается дополнительный поток холодного рабочего тела, причем холодопроизводительность, снимаемая непосредственно с поверхности теплообменника нагрузки, остается практически на нрежнем уровне. Кроме того, исключаются потери от смешивания теплого петлевого потока с холодным воздухом, так как роль петлевого потока выполняет теперь поток рабочего тела, отбираемого из камеры расширепия ХГМ.

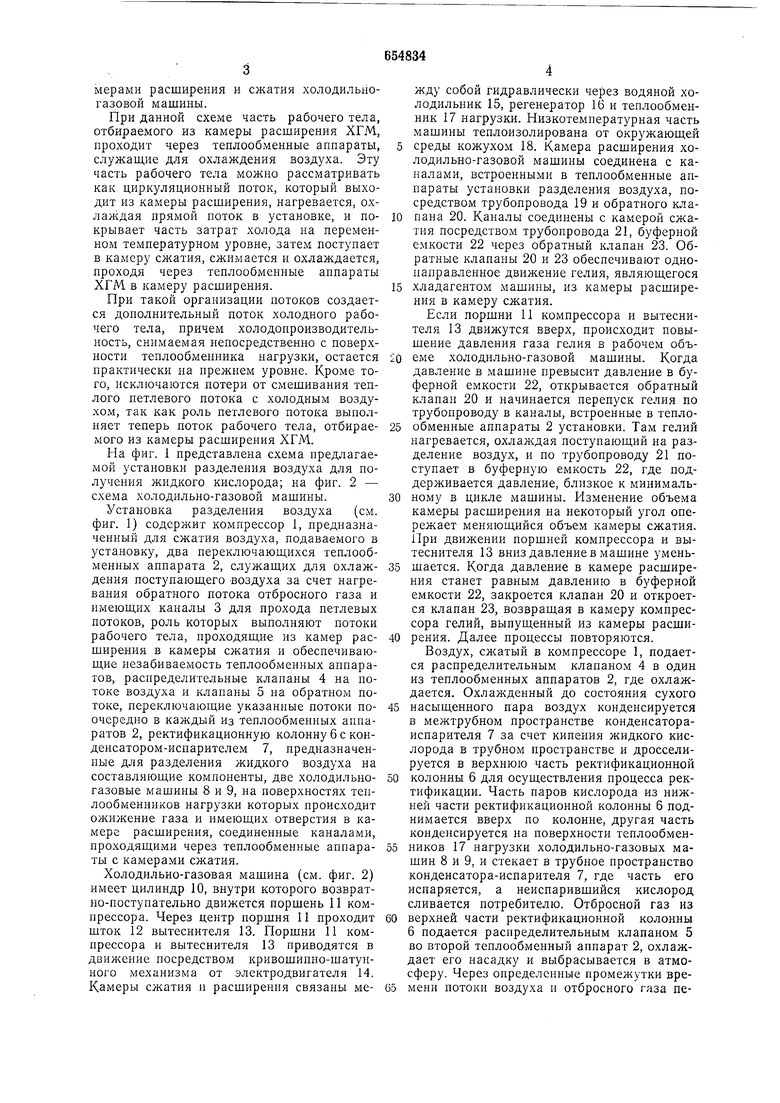

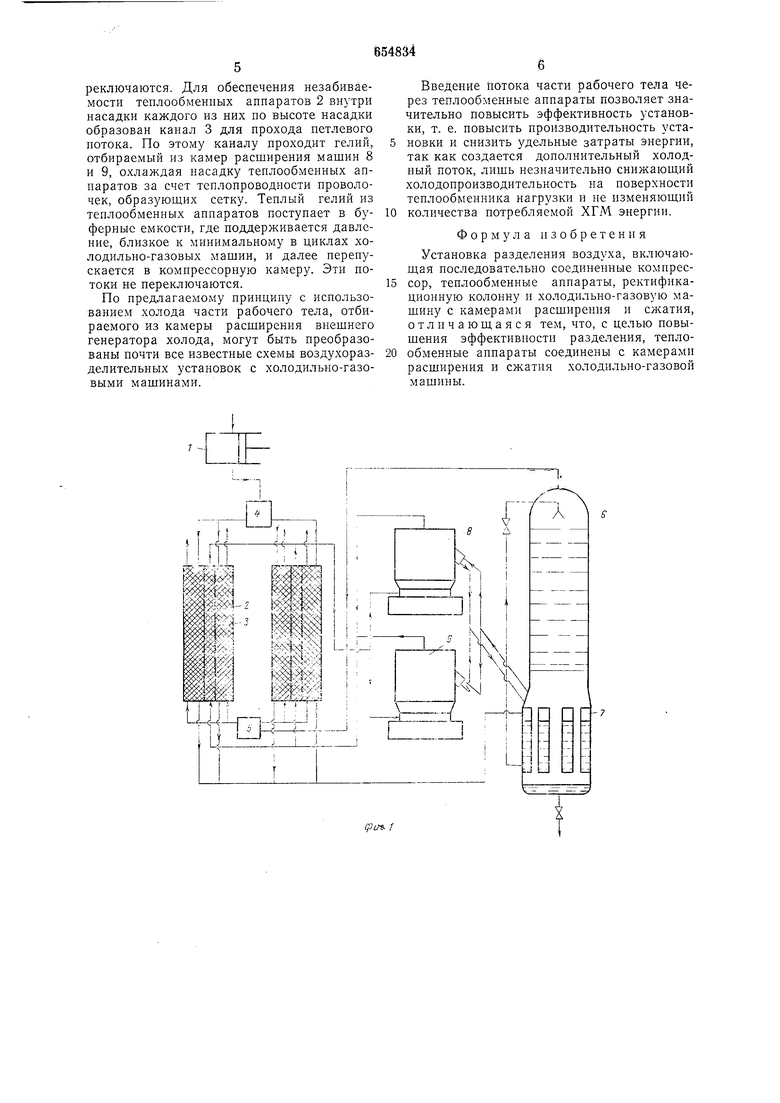

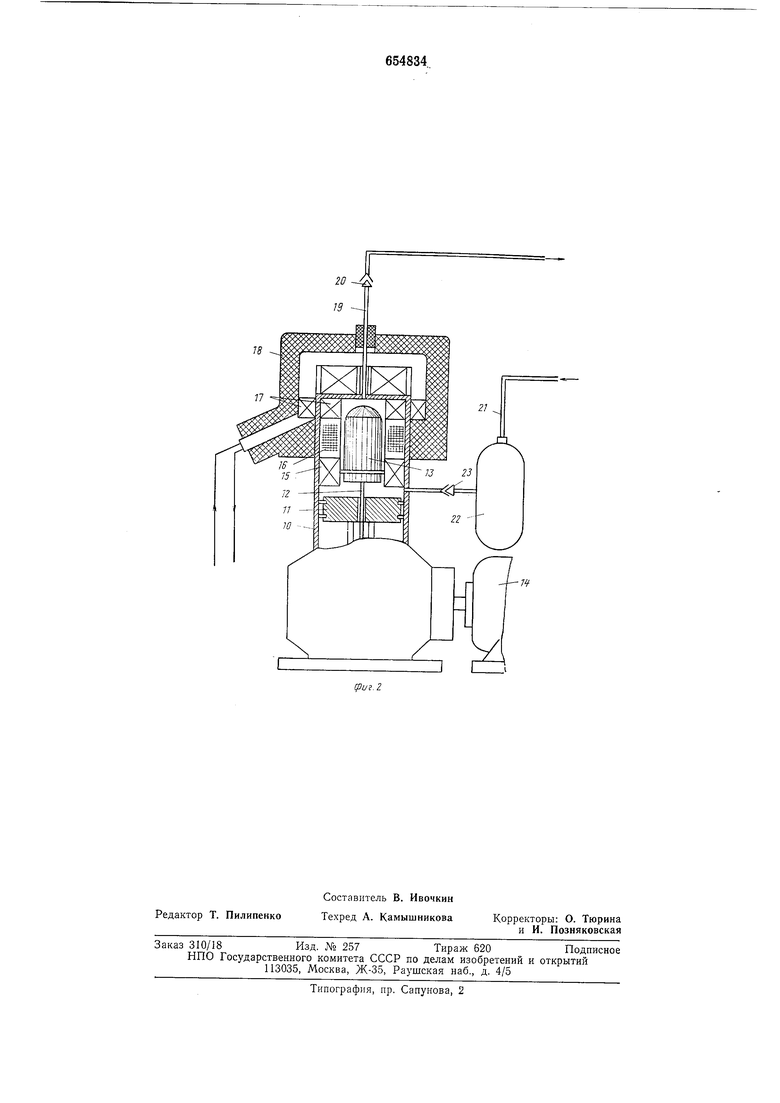

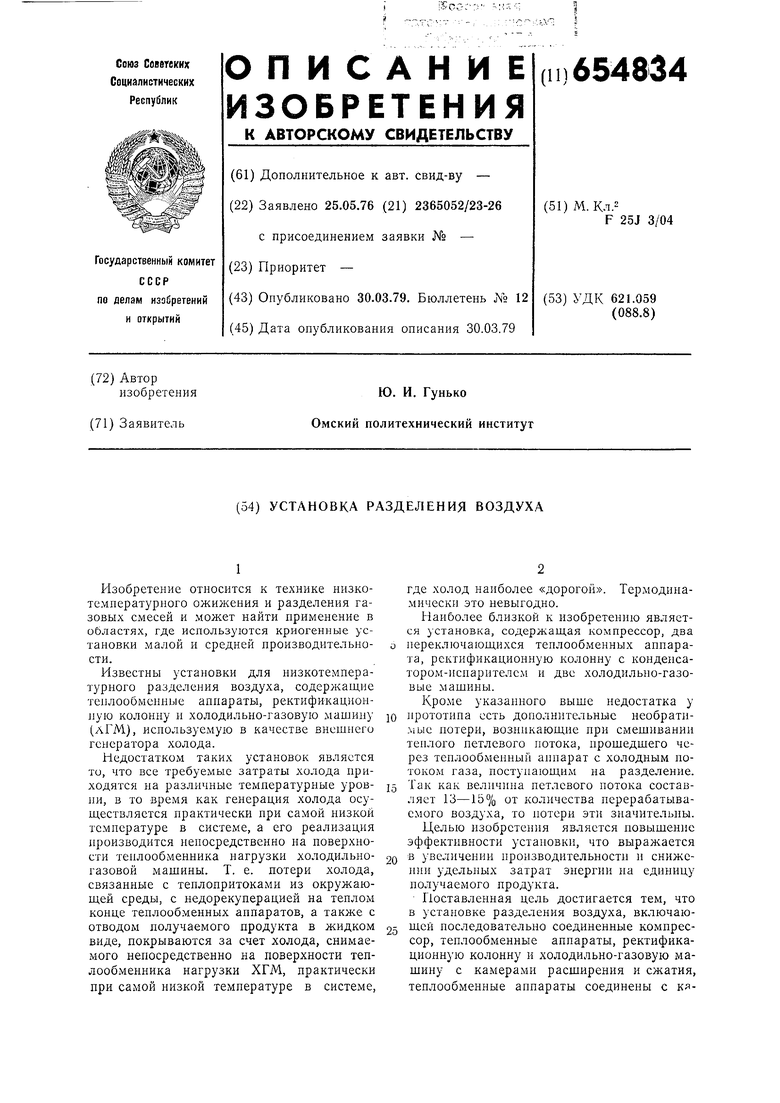

На фиг. 1 представлена схема предлагаемой установки разделения воздуха для получения жидкого кислорода; на фиг. 2 - схема холодильно-газовой машины.

Установка разделения воздуха (см. фиг. 1) содержит компрессор 1, предназначенный для сжатия воздзха, подаваемого в установку, два переключаюш,ихся теплообменных аппарата 2, служаших для охлаждения поступаюшего воздуха за счет нагревания обратного потока отбросного газа и имеюш,их каналы 3 для прохода петлевых потоков, роль которых выполняют потоки рабочего тела, проходяшие из камер расширения в камеры сжатия и обеспечиваюш,ие незабиваемость теплообменных аппаратов, распределительные клапаны 4 на потоке воздуха и клапаны 5 на обратном потоке, переключающие указанные потоки поочередно в каждый Из теплообменных аппаратов 2, ректификационную колонну 6 с конденсатором-испарителем 7, предназначенные для разделения жидкого воздуха на составляюш,ие компоненты, две холодильногазовые машины 8 и 9, на поверхностях теплообменников нагрузки которых нроисходит ожижение газа и имеюших отверстия в камере расширения, соединенные каналами, проходяшими через теплообменные аппараты с камерами сжатия.

Холодильно-газовая машина (см. фиг. 2) имеет цилиндр 10, внутри которого возвратно-постуиательно движется поршень 11 компрессора. Через центр поршня 11 проходит шток 12 вытеснителя 13. Поршни И комнрессора и вытеснителя 13 приводятся в движение посредством кривошипно-шатунного механизма от электродвигателя 14. Камеры сжатия и расширения связаны между собой гидравлически через водяной холодильник 15, регенератор 16 и теплообменник 17 нагрузки. Низкотемнературная часть машины теплоизолирована от окружающей среды кожухом 18. Камера расширения холодильно-газовой машины соединена с каналами, встроенными в теплообменные аппараты установки разделения воздуха, посредетвом трубопровода 19 и обратного клапана 20. Каналы соединены с камерой сжатия посредством трубопровода 21, буферной емкости 22 через обратный клапан 23. Обратные клапаны 20 и 23 обеспечивают однонаправленное движение гелия, являющегося

хладагентом машины, из камеры расширения в камеру сжатия.

Если поршни 11 компрессора и вытеснителя 13 движутся вверх, происходит повышение давления газа гелия в рабочем объеме холодильно-газовой машины. Когда давление в машине превысит давление в буферной емкости 22, открывается обратный клапан 20 и начинается перепуск гелия по трубопроводу в каналы, встроенные в теплообменные аппараты 2 установки. Там гелий нагревается, охлаждая поступающий на разделение воздух, и по трубопроводу 21 поступает в буферную емкость 22, где поддерживается давление, близкое к минимальному в цикле машины. Изменение объема камеры расширения на некоторый угол опережает меняющийся объем камеры сжатия. При движении поршней компрессора и вытеснителя 13 вниз давление в машине уменьшается. Когда давление в камере расширения станет равным давлению в буферной емкости 22, закроется клапан 20 и откроется клапан 23, возвращая в камеру компрессора гелий, выпущенный из камеры расширения. Далее процессы повторяются.

Воздух, сжатый в компрессоре 1, подается распределительным клапаном 4 в один из теплообменных аппаратов 2, где охлаждается. Охлажденный до состояния сухого

насыщенного пара воздух конденсируется в межтрубном пространстве конденсатораиспарителя 7 за счет кипения жидкого кислорода в трубном пространстве и дросселируется в верхнюю часть ректификационной

колонны 6 для осуществления процесса ректификации. Часть паров кислорода из нижней части ректификационной колонны 6 поднимается вверх по колонне, другая часть конденсируется на поверхности теплообменНИКОВ 17 нагрузки холодильно-газовых мащин 8 и 9, и стекает в трубное пространство конденсатора-испарителя 7, где часть его испаряется, а неиспарившийся кислород сливается потребителю. Отбросной газ из

верхней части ректификационной колонны 6 подается распределительным клапаном 5 во второй теплообменный аппарат 2, охлаждает его насадку и выбрасывается в атмосферу. Через определенные промежутки времени потоки воздуха и отбросного газа переключаются. Для обеспечения незабиваемости теплообмениых аппаратов 2 внутри насадки каждого из них ио высоте насадки образован канал 3 для прохода петлевого потока. По этому каналу проходит гелий, отбираемый из камер расширения машин 8 и 9, охлаждая насадку теплообменных аппаратов за счет теплопроводности проволочек, образуюших сетку. Теплый гелий из теплообменных аппаратов поступает в буферные емкости, где поддерживается давление, близкое к минимальному в циклах холодильно-газовых машин, и далее перепускается в компрессорную камеру. Эти потоки не переключаются.

По предлагаемому принципу с иснользованием холода части рабочего тела, отбираемого из камеры расширения внешнего генератора холода, могут быть преобразованы ночти все известные схемы воздухоразделительных установок с холодильно-газовыми машинами.

Введение Потока части рабочего тела через теплообменные аппараты позволяет значительно повысить эффективность установки, т. е. повысить производительность установки и снизить удельные затраты энергии, так как создается дополнительный холодный поток, лишь незначнтельно ,ий холодопроизводительность на поверхности теплообменника нагрузки и не изменяюший количества потребляемой ХГМ энергии.

Формула изобретения

Установка разделения воздуха, включаюш,ая последовательно соединенные компрессор, теплообменные аппараты, ректификационную колонну и холодильно-газовую машину с камерами расшнрения и сжатия, отличающаяся тем, что, с целью повышения эффективности разделения, тенлообменные аннараты соединены с камерами расширения и сл :атня холодильно-газовой машины.

-7

ipLff. 1

78

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТБЕНЗИНИВАНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2017 |

|

RU2676829C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 1997 |

|

RU2137993C1 |

| Способ получения сжиженного метана высокой чистоты | 2024 |

|

RU2836202C1 |

| Комплекс сжижения природного газа с модулем удаления инертов (варианты) | 2019 |

|

RU2715805C1 |

| Установка подготовки углеводородного газа | 2022 |

|

RU2794693C1 |

| РЕФРИЖЕРАТОРНАЯ УСТАНОВКА | 1994 |

|

RU2091675C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВОЗДУХА | 2012 |

|

RU2522132C2 |

| Способ разделения воздуха | 1983 |

|

SU1231343A1 |

| Установка разделения воздуха низкотемпературной ректификацией | 1972 |

|

SU480893A1 |

| Способ получения холода | 1988 |

|

SU1747813A1 |

Авторы

Даты

1979-03-30—Публикация

1976-05-25—Подача