Изобретение относится к отделочному производству текстильной промышленности, в частности к устройствам для контактной сушки длинномерных, например, материалов в сушильных барабанных машинах.

Известны устройства [1...3] для сушки волокнистых материалов контактным способом, представляющие собой группу сушильных барабанов, каждый из которых представляет собой сосуд с цилиндрической рабочей поверхностью, внутрь каждого из которых подается пар под избыточным давлением.

Недостатком устройств, в которых используют пар в качестве источника тепловой энергии, является низкое значение коэффициента полезного действия, в среднем 28...35%, коэффициент использования топлива 40...50%. Кроме того, эти устройства имеют ограниченную производительность вследствие недостаточного температурного потенциала водяного пара (100...140oC) и соответственно вторичного теплоносителя - воздуха и, как следствие, невозможность повышения производительности оборудования; сложную систему разводки пара и отвода конденсата; необходимость применения химической очистки воды для котельных установок; необратимые потери тепловой энергии, уносимой с конденсатом; высокие эксплуатационные затраты.

В качестве прототипа выбрано устройство [4], представляющее собой вращающийся барабан и концентрично размещенные в нем перфорированный цилиндр, соединенный с торца с источником теплоносителя и образующий с барабаном кольцевую полость для подачи последнего на внутреннюю поверхность барабана, и центральную трубу для отбора отработанного теплоносителя, соединенную перепускными патрубками с кольцевой полостью и образующую кольцевой коллектор с перфорированным цилиндром. Кольцевая полость разделена поперечными перегородками на отсеки, крайний из которых соединен с торцом центральной трубы, противолежащим торцу перфорированного цилиндра, подключенного к источнику теплоносителя, при этом по оси центральной трубы установлен ряд втулок с поперечными перемычками коробчатого типа, соединенными с перепускными патрубками и выполненными с выпускными окнами, обращенными в сторону источника теплоносителя.

Недостатком данного устройства является неравномерность нагрева рабочей поверхности из-за нерационального использования потоков тепловой энергии (прямого и обратного при равных коэффициентах диффузии), отсутствия возможности их регулирования и связанных с этим повышенных энергозатрат.

Техническим результатом изобретения является повышение равномерности нагрева рабочей поверхности барабана за счет создания условий для оптимизации процесса тепломассообмена, повышение производительности оборудования.

Указанный технический результат достигается тем, что в устройстве, содержащем вращающийся барабан и коаксиально расположенный во внутренней его полости цилиндр, соединенный с торца с источником теплоносителя, и центральную трубу для отвода отработанного теплоносителя, согласно изобретению внутри цилиндра соосно ему и с возможностью возвратно-поступательного перемещения установлено средство для регулирования режима подачи и отвода теплоносителя, выполненное в виде усеченного конуса, малое основание которого обращено к глухому торцу барабана, при этом перфорация цилиндра выполнена с шагом, увеличивающимся от входного патрубка к противоположному торцу, и с диаметром отверстий, уменьшающимся в том же направлении.

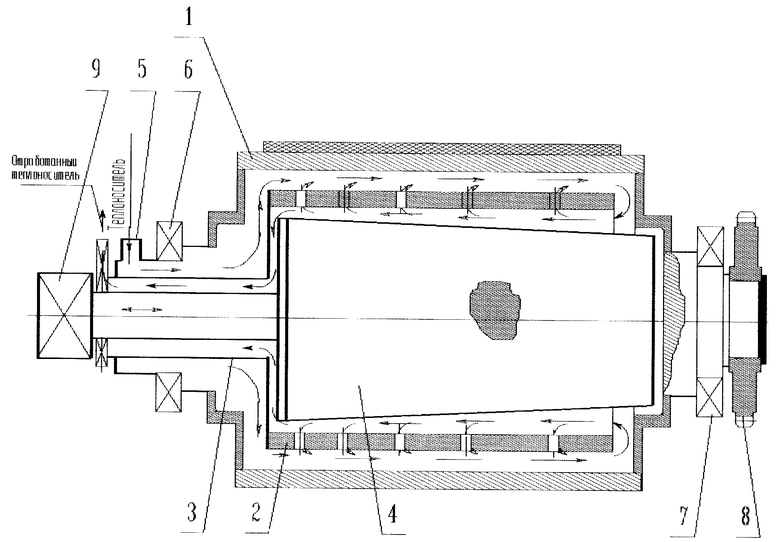

На чертеже показано предлагаемое устройство - разрез общего вида барабана.

Устройство содержит барабан 1 и коаксиально размещенный в нем перфорированный цилиндр 2, соединенный с торца с источником теплоносителя и с центральной трубой 3 для отвода отработанного теплоносителя. Внутри перфорированного цилиндра соосно ему и с возможностью возвратно-поступательного перемещения установлено средство для регулирования режима подачи и отвода теплоносителя, выполненное в виде усеченного конуса 4, малое основание которого обращено к глухому торцу барабана. При этом перфорация на цилиндре имеет переменный шаг S, увеличивающийся от входного патрубка к противоположному торцу. Диаметры отверстий уменьшаются в том же направлении.

Подача теплоносителя осуществляется через патрубок 5. Привод вращающегося на опорах 6 и 7 барабана осуществляется посредством элемента 8, например звездочки цепной или шкива плоскоременной передачи.

Возвратно-поступательное перемещение конуса 4 осуществляется посредством исполнительного механизма 9, например гидравлического цилиндра или сильфона.

Устройство работает следующим образом. Обрабатываемый (высушиваемый) длинномерный, например текстильный, материал обхватывает рабочую поверхность барабана 1, установленного в опорах 6 и 7 и приводимого во вращение посредством элемента 8, например цепной или плоскоременной передачи. Теплоноситель (продукты сгорания природного газа) из теплогенератора через патрубок 5 поступают в кольцевое пространство между барабаном 1 и перфорированным цилиндром 2, отдавая теплоту на рабочую поверхность барабана 1, с которой контактирует обрабатываемое полотно. Поток теплоносителя со скоростью, превышающей величину 20 м/с, направляется к глухому торцу барабана 1 и устремляется во внутреннюю полость коаксиально расположенного в нем перфорированного цилиндра 2 с перфорацией переменного шага и сечения отверстий. Разность скоростей потоков на наружной и внутренней поверхностях цилиндра 2 образует различные давления в прилегающих к цилиндру слоях, вследствие чего создается циркуляция теплоносителя по локальным контурам, благодаря чему обеспечивается равномерное распределение тепловой энергии по рабочей ширине барабана 1 и равномерное температурное воздействие на обрабатываемый материал по его ширине. Увеличивающийся в сторону от входного патрубка 5 к противоположному торцу шаг S перфорации и уменьшающийся в том же направлении диаметр отверстий обеспечивают оптимальные условия для создания локальных циркуляционных контуров теплоносителя в условиях переменного сопротивления его течению в полостях барабана 1 и цилиндра 2 в соответствии с зависимостью параметров, определяющих путевой расход теплоносителя. Усеченный конус 4, перемещаемый посредством исполнительного механизма 9, например гидроцилиндра или сильфона, вдоль оси вращения барабана оптимизирует величину сопротивления течению удаляемого отработанного теплоносителя за счет изменения величины кольцевого зазора - между собственной наружной поверхностью и внутренней поверхностью перфорированного цилиндра 2, обеспечивает достижение оптимального режима подачи и отвода отработанного теплоносителя через кольцевой зазор между перфорированным цилиндром 2 и вращающимся барабаном 1 и центральную трубу 3. Циркулирующие газы после регенерации в теплогенераторе вновь подаются в барабан.

За счет использования конуса 4 и перфорированного цилиндра 2 с перфорацией переменного шага и сечения при подаче и удалении теплоносителя обеспечивается направление его потоков, исключающее их взаимное пересечение и оптимизирующее сопротивление системы их течению.

Таким образом, установка перфорированного цилиндра 2 с регулирующим конусом 4 дает возможность повысить равномерность обогрева поверхности барабана по сравнению с прототипом на 5.. .8%, а также снизить энергозатраты системы за счет уменьшения ее сопротивления течению газов на 8...10%.

Источники информации

1. Авторское свидетельство СССР N 1605085, МКИ F 26 B 13/06, Бюл. N 44, 1991.

2. Авторское свидетельство СССР N 579689, МКИ F 26 B, 1979.

3. Авторское свидетельство СССР N 118224, МКИ F 26 B, 1972.

4. Патент РФ N 2027131, МКИ F 26 B 13/14, Бюл. N 2, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2135651C1 |

| БАРАБАН ВОЛОКНООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 1992 |

|

RU2038436C1 |

| УСТРОЙСТВО ДЛЯ ПАРОВОЙ ОБРАБОТКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 2002 |

|

RU2214484C1 |

| СПОСОБ СМЕШИВАНИЯ ВОЛОКНИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2181801C1 |

| МНОГОСЕКЦИОННЫЙ ГЛУШИТЕЛЬ ШУМА | 1994 |

|

RU2062889C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ДЛИННОМЕРНОГО РУЛОННОГО МАТЕРИАЛА | 2000 |

|

RU2178378C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2136793C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2044246C1 |

Устройство для сушки длинномерных материалов позволяет повысить равномерность нагрева рабочей поверхности и содержит барабан и коаксиально размещенный в нем перфорированный цилиндр, соединенный с торца с источником теплоносителя, и центральную трубу для отвода отработанного теплоносителя. Внутри перфорированного цилиндра соосно ему и с возможностью возвратно-поступательного перемещения установлено средство для регулирования режима, подачи и отвода теплоносителя, выполненное в виде усеченного конуса, малое основание которого обращено к глухому торцу барабана, при этом перфорация цилиндра выполнена с шагом, увеличивающимся от входного патрубка к противоположному торцу, и с диаметром, уменьшающимся в том же направлении. 1 ил.

Устройство для сушки длинномерных материалов, содержащее барабан и коаксиально размещенный в нем перфорированный цилиндр, соединенный с торца с источником теплоносителя, и центральную трубу для отвода отработанного теплоносителя, отличающееся тем, что внутри перфорированного цилиндра соосно ему и с возможностью возвратно-поступательного перемещения установлено средство для регулирования режима подачи и отвода теплоносителя, выполненное в виде усеченного конуса, малое основание которого обращено к глухому торцу барабана, при этом перфорация цилиндра выполнена с шагом, увеличивающимся от входного патрубка к противоположному торцу, и с диаметром, уменьшающимся в том же направлении.

| УСТРОЙСТВО ДЛЯ СУШКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2027131C1 |

| АППАРАТ ДЛЯ НЕПРЕРЫВНОЙ СУШКИ И ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU334458A1 |

| US 4949475 A, 21.08.90 | |||

| Способ подбора средств коррекции зрения для чтения слабовидящим | 1984 |

|

SU1238757A1 |

| US 5505385 A, 09.04.96. | |||

Авторы

Даты

1999-09-20—Публикация

1998-12-01—Подача