Изобретения относятся к области текстильной промышленности и могут быть использованы при получении волокнистой смеси в поточных линиях прядильного производства.

Известен способ получения волокнистой смеси, заключающийся в подаче компонентов продукта в камеру смешивающего устройства, смешивании компонентов в этой камере, передаче компонентов продукта на днище камеры с последующим механическим транспортированием к выходу из камеры волокнистого продукта, его механическом разрыхлении и аэродинамическом выводе из смешивающего устройства (Протасова В.А. и др., Шерстопрядильное оборудование, Москва, Легкая индустрия, 1980, с. 92-94).

Недостатками способа получения волокнистой смеси является низкая производительность, высокая себестоимость выходного волокнистого продукта, механическое разрыхление компонентов и некачественное смешивание выходного волокнистого продукта.

Низкая производительность обусловлена тем, что полное смешивание по первому варианту выполнения способа (загрузка камеры и выборка из нее волокнистого продукта осуществляются раздельно) происходит за 14 ч, что также не позволяет применять данный вариант способа в непрерывном поточном производстве пряжи.

При втором варианте выполнения известного способа выбранный из нижней части камеры волокнистый продукт вновь возвращается в верхнюю часть камеры, что также обуславливает низкую производительность и невозможность применения данного варианта способа в непрерывном поточном производстве пряжи. Кроме того, при этом увеличивается энергоемкость способа, а следовательно, повышается себестоимость выходного волокнистого продукта.

Далее, механическое разрыхление компонентов смеси, а также увеличение степени механического воздействия на перерабатываемое волокно повышает вероятность его зажгучивания, что снижает в дальнейшем качество выпускаемой пряжи.

Кроме того, оба варианта выполнения способа не позволяют добиться качественного смешивания компонентов волокнистого продукта, т.к. их смешивание производится в большой объеме, отсутствуют целенаправленное уменьшение и стабилизация массы поступивших в камеру клочков компонентов.

Известно устройство для смешивания волокнистого продукта, содержащее два сопла, расположенных в верхней части камеры, днищем которой является ленточный транспортер, передающий волокнистый продукт к рыхлительному барабану, установленному на выходе из камеры устройства, и всасывающему патрубку пневмосистемы, при этом вдоль днища смонтированы выбирающие лопастные барабаны, между которыми выше линии их центров расположены подающие рифленые валы (Протасова В.И. и др., Шерстопрядильное оборудование, Москва, Легкая индустрия, 1980, с. 92-94).

Недостатками данного устройства для смешивания волокнистого продукта также являются низкая производительность, некачественное смешивание и высокая себестоимость выходного волокнистого продукта.

Низкая производительность обусловлена тем, что, как отмечено выше, полное смешивание в устройстве происходит за 14 ч, что не позволяет применять данный вариант установки устройства в непрерывной поточной линии. Поскольку смешивание компонентов производится в одной камере большого объема и отсутствуют устройства для целенаправленного уменьшения и стабилизации массы поступивших в камеру клочков компонентов, то невозможно добиться качественного смешивания компонентов волокнистого продукта.

Параллельная установка двух или нескольких устройств, или последовательная установка нескольких устройств, или комбинированная установка (параллельная и последовательная) таких устройств дает возможность применять данное устройство в непрерывной поточной линии, но при этом увеличивается энергоемкость, металлоемкость и производственные площади последней, что, в свою очередь, приведет к повышению себестоимости выходного волокнистого продукта.

Кроме того, для заданного эффекта выравнивания смеси в поточную линию должно быть включено не менее шести устройств, соединенных в две параллельные группы, по три машины в каждой (Бадалов К.И., Расчет необходимого числа и производительности смешивающих машин МСП-8. Известия вузов. Технология текстильной промышленности, 1988, 6, с. 31-33).

При этом уменьшится надежность работы поточной линии, так как увеличивается количество ее элементов.

Известен способ смешивания волокнистого продукта, заключающийся в подаче компонентов продукта в камеры смешивающего устройства, вывода компонентов продукта из каждой камеры в общий смесовой канал с последующим аэродинамическим выводом волокнистого продукта из смешивающего устройства (Хлопчатобумажная промышленность. Обзорная информация. Выпуск 6, Направления совершенствования технологии и оборудования для разрыхления кип, дозирования и смешивания хлопкового волокна, Москва, ЦНИИТЭИлегпром, 1991, с.42-45).

Из того же источника известно устройство для смешивания волокнистого продукта, содержащее вентилятор, взаимосвязанный с горизонтальным питающим каналом, нижняя стенка которого образована поворотными клапанами, установленными с возможностью поднятия и направления волокнистого продукта в какую-либо из соответствующих камер, в верхней части стенок которых выполнена перфорация, смесовой канал и выпускной патрубок.

Недостатками известных способа и устройства являются механическое разрыхление и неоднородное смешивание компонентов волокнистого продукта.

Механическое разрыхление волокнистого продукта, как указано выше, повышает вероятность его зажгучивания, что снижает в дальнейшем качество выпускаемой пряжи.

Неоднородное смешивание компонентов волокнистого продукта обусловлено неоднородным структурным заполнением камер по их высоте компонентами волокнистой смеси (слои компонентов могут не чередоваться друг за другом, а располагаться, например, через два или три слоя - А, А, В, С, В, В, D...., при этом каждый слой также состоит из количества компонентов, соответствующих числу одновременно разрабатываемых кип ставки). Кроме того, механическое разрыхление волокнистого продукта не способствует стабилизации массы клочков компонентов, что отрицательным образом сказывается на однородности волокнистого продукта.

Задачей группы изобретений является создание способа смешивания волокнистого продукта и устройства для его осуществления, обеспечивающих получение технического результата, состоящего в повышении эффективности процесса смешивания в текстильном производстве.

Этот технический результат в способе смешивания волокнистого продукта, заключающемся в подаче компонентов продукта в камеры смешивающего устройства, выводе компонентов продукта из каждой камеры в общий смесовой канал с последующим аэродинамическим выводом волокнистого продукта из смешивающего устройства, достигается тем, что компоненты продукта подают не менее чем в две камеры смешивающего устройства, при этом не менее чем в двух зонах каждой камеры одновременно осуществляют аэродинамическое разрыхление и смешивание компонентов вращающимися воздушными струями, скорость вращения и скорость истечения которых изменяют в соответствии со средней массой и средним объемом клочка на выходе из каждой камеры или на выходе из всех камер устройства, при этом в смежных зонах камеры воздействие на продукт вращающихся воздушных струй направляют в противоположные стороны или в одну сторону, а направление воздействия воздушных струй на продукт совпадает или противоположно направлению их вращения.

В устройстве для смешивания волокнистого продукта, содержащем вентилятор, взаимосвязанный с горизонтальным питающим каналом, нижняя стенка которого образована поворотными клапанами, установленными с возможностью поднятия и направления волокнистого продукта в какую-либо из соответствующих камер, в верхней части стенок которых выполнена перфорация, смесовой канал и выпускной патрубок, указанный технический результат достигается тем, что оно содержит не менее двух камер, а в каждой камере не менее чем в двух зонах установлено разрыхляющее устройство, выполненное в виде перфорированного вращающегося валика с возможностью истечения через отверстия его перфорации воздушных струй, при этом перфорированный вращающийся валик установлен с возможностью принудительного вращения или вращения посредством истечения через отверстия его перфорации воздушных струй, отверстия перфорации выполнены в шахматном порядке или по спирали на поверхности валика относительно его длины, смежные перфорированные вращающиеся валики установлены с возможностью вращения в противоположные стороны или в одну сторону, а диаметр поверхности перфорации выполнен равным или превышающим диаметр перфорированного вращающегося валика посредством установленного над каждым отверстием перфорации выводного сопла, причем все сопла зафиксированы перпендикулярно относительно касательной к валику или наклонены в одну сторону с одинаковым или с разным углом наклона, выполнены одинаковой или различной длины с возможностью наличия и чередования относительно длины окружности валика не менее двух типоразмеров и имеют одинаковый диаметр по всей длине или увеличивающийся к выходному отверстию сопла диаметр.

Благодаря тому, что механическое воздействие на волокнистый продукт заменено аэродинамическим, волокна не подвергаются зажгучиванию и разрыву, т.е. процесс разрыхления и смешивания является щадящим для волокнистого продукта. Кроме того, поскольку все объекты технологии производства пряжи представляют собой дисперсные системы, основными физическими характеристиками которых являются их реологические свойства, то путем варьирования скорости деформации или изменения объема при подведении к такой системе внешних механических воздействий различной интенсивности можно в очень широком диапазоне управлять реологическими свойствами текстильных технологических объектов. При осуществлении процесса разрыхления, очистки, смешивания клочков волокнистого продукта у последних лучше варьировать скорость изменения объема, поэтому на первых этапах разработки волокнистой структуры необходимо увеличить интенсивность аэродинамического воздействия на последнюю. При аэродинамическом воздействии на волокнистую структуру увеличивается проницаемость последней, а следовательно, ее объем и разреженность, что положительным образом повлияет на процессы разрыхления, очистки и смешивания, которые взаимосвязаны между собой. Благодаря тому, что увеличивается объем волокнистой структуры, увеличивается и время ее взаимодействия с воздушными потоками, т.к. сила сопротивления сферы воздушному потоку увеличивается, что, в свою очередь, повысит интенсивность воздействия воздушных потоков на волокнистую структуру.

За счет того, что не менее чем в двух зонах каждой камеры производится аэродинамическое воздействие на компоненты волокнистого продукта, последние будут взаимодействовать с рабочими органами разрыхляющего устройства (воздушными струями) до тех пор, пока не достигнут такой массы и объема, посредством которых могут быть выведены из зоны действия разрыхляющих устройств, при этом происходит одновременное разрыхление и смешивание компонентов, стабилизация массы их клочков, увеличение проницаемости волокнистой структуры, что положительным образом сказывается на однородности смешивания компонентов волокнистого продукта.

За счет того, что компоненты волокнистого продукта могут взаимодействовать с воздушными потоками по всей высоте камер, также увеличивается степень однородности их смешивания.

Благодаря тому, что компоненты продукта до самого выхода из камеры постоянно подвергаются процессу разрыхления, они не могут под действием вышележащих их слоев вновь уплотниться, что положительным образом скажется на дальнейших технологических процессах.

Различные конструктивные исполнения перфорированного вращающего валика и их сочетания позволяют выбрать наиболее оптимальный аэродинамический режим смешивания компонентов волокнистого продукта. Кроме того, при вращении перфорированного валика в сторону, противоположную выбросу его воздушных струй, имеется возможность для вращения валика использовать эффект "реактивности" струи, что позволяет снизить энергоемкость данных способа и устройства.

Благодаря изменению скорости вращения и истечения воздушных струй, значения которых регулируют в соответствии с показаниями датчиков, установленных на выходе из каждой камеры, которые регистрируют среднюю массу и средний объем клочка на выходе из камеры, увеличивается эффективность управления процессом смешивания компонентов волокнистого продукта, а следовательно, и эффективность процесса смешивания.

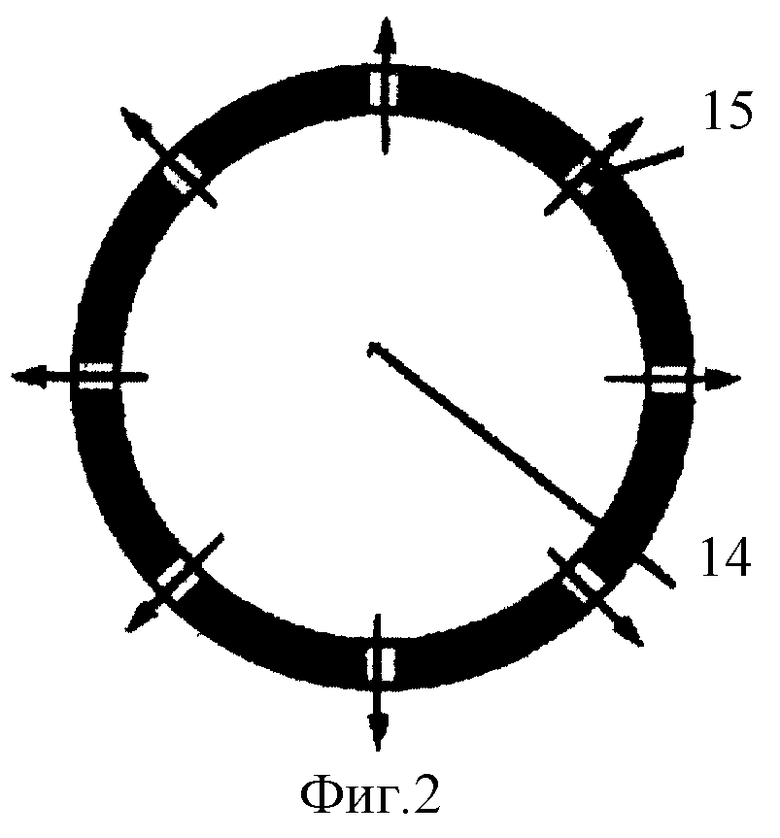

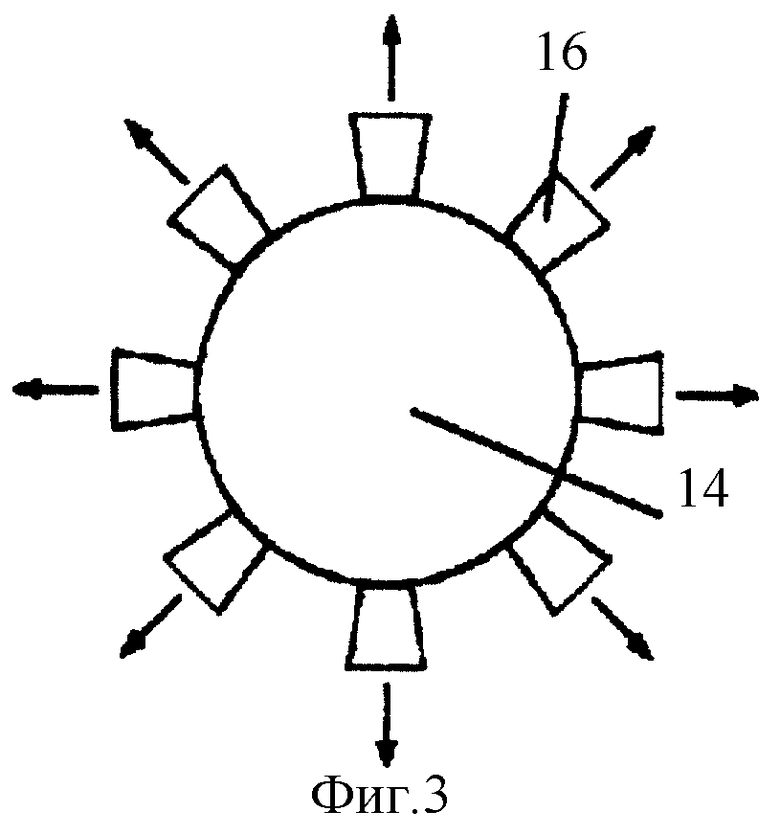

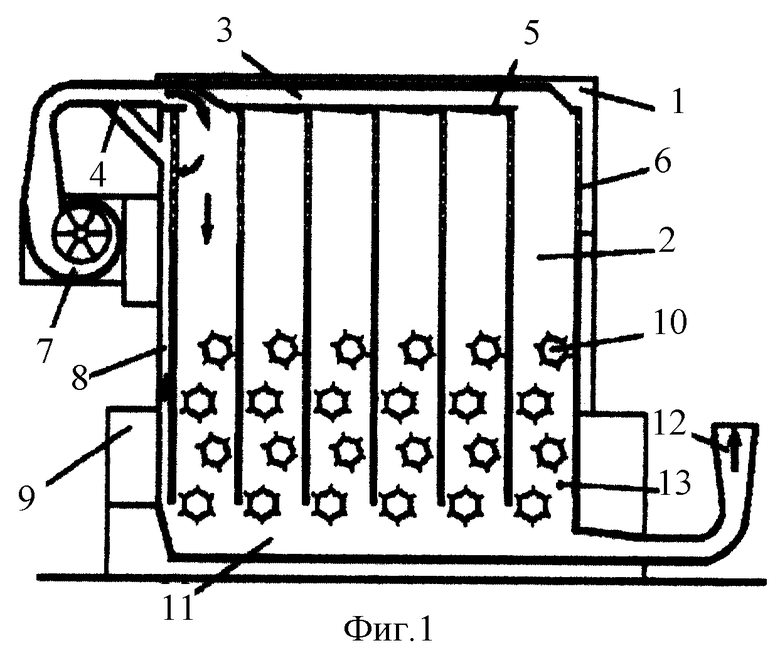

Сущность изобретения поясняется чертежами, где на фиг.1 изображено устройство для осуществления способа смешивания волокнистого продукта; на фиг.2 - разрыхляющее устройство; на фиг.3, 4 - варианты разрыхляющего устройства.

Устройство для смешивания волокнистого продукта содержит прямоугольную камеру 1, состоящую из не менее чем двух камер 2, над верхней частью которых проходит горизонтальный питающий канал 3, нижняя стенка которого образована поворотными клапанами 4 и 5 (фиг.1). В верхней части стенок камер 2 выполнена перфорация 6, через которую транспортирующий воздушный поток, создаваемый вентилятором 7, отводится из камер 2 и направляется в выводной канал 8, проходящий вдоль наружной стенки устройства в нижнюю часть корпуса 9. В камерах 2 установлено не менее двух разрыхляющих устройств 10, передающих волокнистый продукт в смесовой канал 11, соединенный с выпускным патрубком 12. Масса и объем клочков компонентов на выходе камеры 2 регистрируются датчиком 13.

Разрыхляющее устройство выполнено в виде перфорированного валика 14, внутрь которого подается сжатый воздух, который истекает через отверстия 15 перфорации (фиг. 2). Отверстие 15 перфорации может быть соединено с соплом 16, через которое истекает воздух (фиг.3). Сопла 16, 16а могут быть наклонены по касательной к диаметру валика и выполнены разной длины, при этом валик может вращаться посредством реакции воздушной струи (фиг.4).

Способ смешивания волокнистого продукта осуществляется при следующей работе устройства.

Компоненты волокнистого продукта посредством вентилятора 7, забирающего волокнистый продукт от предыдущей машины, через горизонтальный питающий канал 3 последовательно подают в камеры 2 по ходу их расположения в камере 1 смешивающего устройства, при этом клапаны 5, поднимаясь, направляют волокнистый продукт в ту или иную камеру 2. В камере 2 компоненты волокнистого продукта подвергаются не менее чем в двух зонах интенсивному одновременному аэродинамическому разрыхлению и смешиванию посредством воздушных струй, создаваемых разрыхляющими устройствами 10. При этом в смежных зонах камеры между разрыхляющими устройствами 10 создается режим турбулентного движения воздушного потока посредством вращения перфорированных валиков 14 и истечения через отверстия 15 его перфорации и сопла 16, 16а воздушных струй. Компоненты волокнистого продукта подвергаются воздействию воздушных струй до тех пор, пока не достигнут такой массы и объема, посредством которых могут быть выведены из зоны действия разрыхляющих устройств 10. Транспортирующий воздух отводится от камер 2 при закрытом клапане 4 через перфорации 6 и направляется в выводной канал 8 нижней части корпуса 9. Затем поток воздуха проходит под нижними разрыхляющими устройствами 10, забирая разрыхляемую волокносмесь из смесового канала 11 и направляя ее через выпускной патрубок 12 в следующую машину поточной линии. Степень разрыхления компонентов (масса и объем клочков) на выходе камеры 2 контролируют датчиком 13, в качестве которого может служить фотоэлемент. При несоответствии массы и объема клочков требуемым параметрам датчик 13 подает сигнал на изменение скорости вращения перфорированного валика 14 и скорости истечения воздушных струй из отверстий 15 перфорации сопла 16, 16а.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕСПЫЛИВАНИЯ КЛОЧКОВ ТЕКСТИЛЬНЫХ ВОЛОКОН | 2001 |

|

RU2210640C2 |

| АНАЛИЗАТОР ХЛОПКОВОГО ВОЛОКНА | 1993 |

|

RU2061240C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2136793C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2135651C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| УЗЕЛ ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1997 |

|

RU2115776C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| БУНКЕР ПИТАЮЩИЙ ДВУХПОТОЧНЫЙ | 1999 |

|

RU2160333C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ ВОЛОКНИСТО-ВОЗДУШНОЙ СМЕСИ | 2003 |

|

RU2223352C1 |

Изобретение может быть использовано в текстильной промышленности для получения волокнистой смеси в поточных линиях прядильного производства и позволяет повысить эффективность процесса смешивания. Согласно способу компоненты продукта подают не менее чем в две камеры смешивающего устройства и не менее чем в двух зонах каждой камеры одновременно осуществляют аэродинамическое разрыхление и смешивание компонентов вращающимися воздушными струями, скорость вращения и истечения которых изменяют в соответствии со средней массой и средним объемом клочка на выходе из каждой камеры или на выходе из всех камер устройства. В смежных зонах камеры воздействие на продукт вращающихся воздушных струй направлено или в противоположные стороны, или в одну сторону, а направление воздействия воздушных струй на продукт или совпадает, или противоположно направлению их вращения. Устройство для смешивания волокнистого продукта содержит разрыхляющее устройство, которое установлено не менее чем в двух зонах каждой камеры и выполнено в виде перфорированного вращающегося валика с возможностью истечения через отверстия его перфорации воздушных струй. Диаметр поверхности перфорации валика выполнен равным или превышающим диаметр валика посредством установленного над каждым отверстием перфорации выводного сопла. Сопла расположены перпендикулярно касательной к валику или наклонно с одинаковым или разным углом наклона и имеют одинаковую или различную длину. 2 с.п. ф-лы, 4 ил.

| Хлопчатобумажная промышленность: Обзорная информация, Вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ подготовки к переработке неклассифицированного кускового минерального сырья | 1976 |

|

SU659487A1 |

| СПОСОБ УПРАВЛЕНИЯ ВЕНТИЛЬНЫМ ДВИГАТЕЛЕМ И СЛЕДЯЩАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2651812C2 |

| Феррозонд | 1982 |

|

SU1035542A1 |

| УСТРОЙСТВО для РЫХЛЕНИЯ волокнистого МАТЕРИАЛА | 0 |

|

SU391194A1 |

| СМЕСИТЕЛЬ ПРЯДИЛЬНЫХ ВОЛОКОН | 1948 |

|

SU76776A1 |

| Устройство для рыхления волокнистого материала | 1983 |

|

SU1161609A1 |

| Способ установления соединения при двухстороннем использовании каналов | 1980 |

|

SU966930A1 |

| УСТРОЙСТВО к УКЛАДЧИКАМ ЛЕГКО ПОВРЕЖДАЕМЫХ | 0 |

|

SU400261A1 |

| DE 3740616 А1, 15.06.1989. | |||

Авторы

Даты

2002-04-27—Публикация

2001-04-25—Подача