Изобретение относится к технологии получения активного угля на основе древесного угля-сырца и может быть использовано в жидкофазных процессах очистки питьевой воды, ликеро-водочных изделий, лекарственных препаратов, химико-фармацевтических продуктов и т.п.

Известен способ получения активного угля из растительного сырья посредством термической обработки при температуре 600oC, активации в присутствии водяного пара, диоксида углерода или кислорода при температуре 1100oC, охлаждения и повторной термической обработки при температуре до 1500oC без подвода активирующих агентов извне (Патент ПНР N 140117, кл. C 01 B 31/10, опубл. 05.01.88 г.).

Недостатком известного способа является значительная сложность технологического процесса и аппаратуры, низкая прочность получаемого активного угля, неудовлетворительная воспроизводимость показателей качества готового продукта.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения активного угля из древесного угля-сырца, включающий обработку древесного угля воздухом при 280-420oC до обгара 15-35% со скоростью обгара 7-35% в час во вращающейся печи с электронагревом, охлаждение и выгрузку угля из печи, повторную за грузку угля и активацию водяным паром при 800-900oC до обгара 15-43 % (А.С.СССР N 1401277, кл. C 01 B 31/08, опубл. 19.12.86 г.).

Недостатком указанного способа является низкая технологичность процесса и связанная с ней высокая себестоимость изготовления промышленного продукта, обусловленная многостадийной организацией производственного процесса, а именно: обработка древесного угля воздухом, промежуточное охлаждение и выгрузка угля из печи, повторная загрузка угля и активация водяным паром.

Заявляемое изобретение направлено на решение следующей задачи: повышение технологичности производственного процесса и снижение себестоимости изготовления активного угля при сохранении на высоком уровне его адсорбционной способности, что достигается предложенным способом, включающим термическую обработку древесного угля-сырца, активацию водяным паром и дробление.

Отличие предложенного способа от известного заключается в том, что термическую обработку и активацию проводят в одну стадию, а термическую обработку осуществляют со скоростью обгара 40-70% в час в атмосфере с содержанием кислорода 0,1-1,0 об.%

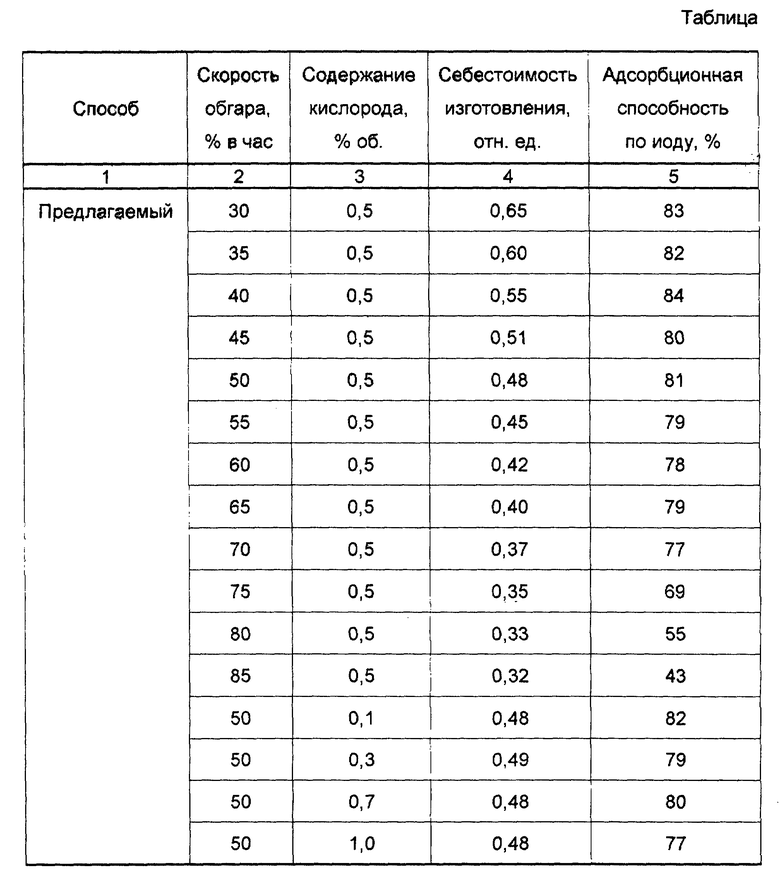

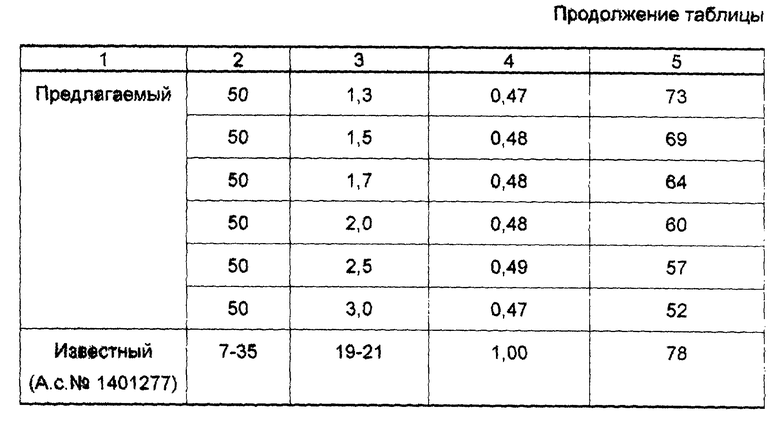

Адсорбционную способность активного угля, полученного по предлагаемому способу, и прототипа оценивали по иоду.

Способ осуществляется следующим образом.

Во вращающуюся печь, обогреваемую топочными газами, загружают уголь-сырец с размером частиц 10-50 мм. Подача сырья осуществляется по принципу противотока по отношению к теплоносителю и активирующему агенту. При нахождении в печи продукт последовательно проходит зону термической обработки в течение 30-50 минут и зону активации в течение 15-30 минут. Термическую обработку осуществляют со скоростью обгара 40-70% в час в атмосфере, содержащей кислород в количестве 0,1-1,0 об.%. Пройдя зону термической обработки, продукт поступает на активацию, где проходит обработку водяным паром при температуре 800-950oC, а затем на охлаждение. Охлажденный продукт дробят и отсеивают фракцию 1-4 мм. Адсорбционная способность активного угля, полученного по предлагаемому способу, составила 77-84%; адсорбционная способность активного угля, полученного по известному способу, составила 78%. Себестоимость изготовления активного угля, полученного по предлагаемому способу, составила 37-55% от себестоимости изготовления активного угля, полученного по известному способу.

Пример 1.

Во вращающуюся печь, обогреваемую топочными газами, загружают уголь-сырец с размером частиц 10-50 мм. Термическую обработку осуществляют со скоростью обгара 40% в час в атмосфере, содержащей кислород в количестве 0,5 об.%. Пройдя зону термической обработки, продукт поступает на активацию, где подвергается обработке водяным паром при температуре 900oC, а затем на охлаждение. Охлажденный продукт дробят и отсеивают фракцию 1-4 мм. Адсорбционная способность полученного активного угля составила 84%, себестоимость изготовления - 55% от себестоимости изготовления активного угля по известному способу.

Пример 2.

Ведение процесса как в примере 1, за исключением скорости обгара, которая составила 55% в час. Адсорбционная способность полученного активного угля составила 79%, себестоимость изготовления - 45% от себестоимости изготовления активного угля по известному способу.

Пример 3.

Ведение процесса как в примере 1, за исключением скорости обгара, которая составила 70% в час. Адсорбционная способность полученного активного угля составила 77%, себестоимость изготовления - 37% от себестоимости изготовления активного угля по известному способу.

Результаты исследования влияния скорости обгара и содержания кислорода на себестоимость изготовления активного угля и его адсорбционную способность приведены в таблице (см. в конце описания).

Как следует из результатов, приведенных в таблице, наибольшее снижение себестоимости изготовления активного угля при сохранении на высоком уровне его адсорбционной способности имеет место при проведении термической обработки со скоростью обгара 40-70% в час в атмосфере, содержащей кислород в количестве 0,1-1,0 об.%. При уменьшении скорости обгара менее 40% в час себестоимость изготовления активного угля увеличивается, а при увеличении скорости обгара более 70% в час понижается адсорбционная способность. При повышении содержания кислорода более 1,0 об.% также имеет место снижение адсорбционной способности активного угля.

Сущность предложенного способа заключается в следующем.

Повышение технологичности производственного процесса и снижение себестоимости изготовления активного угля при сохранении на высоком уровне его адсорбционной способности обусловлено следующими причинами.

Во-первых, по предлагаемому способу технологический процесс организован в одну стадию, что исключает промежуточное охлаждение, выгрузку угля из печи и повторную загрузку для проведения активации, что в существенной мере снижает эксплуатационные затраты и потери продукта на промежуточных операциях выгрузки и загрузки.

Во-вторых, использование в предлагаемом способе вращающейся печи, обогреваемой топочными газами, вместо вращающейся печи с электронагревом у прототипа позволяет значительно сократить энергозатраты, и, следовательно, снизить себестоимость изготовления активного угля.

В-третьих, сохранение на высоком уровне адсорбционной способности активного угля обусловлено прежде всего тем, что термическую обработку осуществляют в атмосфере с содержанием кислорода 0,1-1,0 об.%, что исключает возможность сколько-нибудь значительного поверхностного обгара и создает предпосылки для формирования оптимальной пористой структуры на стадии активации. При этом, поскольку в высокотемпературной зоне активации концентрация активирующего агента максимальная, вследствие противотока движения последнего и продукта в печи, то происходит преимущественное развитие сорбирующих пор даже при таких высоких скоростях обгара, как 40-70% в час.

Снижение скорости обгара менее 40% в час приводит к увеличению продолжительности процесса и соответственно росту издержек производства. Повышение скорости обгара более 70% в час приводит к преимущественному развитию транспортных пор на стадии активации и, соответственно, уменьшению адсорбционной способности активного угля, вследствие недостаточного развития сорбирующих пор. Такой же эффект наблюдается в случае увеличения содержания кислорода более 1,0% об.

Таким образом, предложенный способ позволяет в значительной степени повысить технологичность производственного процесса и существенно снизить себестоимость изготовления активного угля при сохранении на высоком уровне его адсорбционной способности.

Реализация предложенного способа позволит значительно расширить область применения активного угля в процессах очистки питьевой воды, ликеро-водочных изделий, лекарственных препаратов, химико-фармацевтических продуктов и т.п., что даст возможность эффективно решить широкий круг экологических и технологических проблем.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно: на повышение технологичности производственного процесса и снижение себестоимости изготовления активного угля при сохранении на высоком уровне его адсорбционной способности, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ парогазовой активации угле-РОдСОдЕРжАщиХ МАТЕРиАлОВ | 1979 |

|

SU827383A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2072964C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2002 |

|

RU2208578C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2015 |

|

RU2602264C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1996 |

|

RU2102318C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1997 |

|

RU2114057C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2724753C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2014 |

|

RU2565202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2722542C1 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1993 |

|

RU2023966C1 |

Изобретение относится к технологии получения активного угля на основе древесного угля-сырца и может быть использовано в жидкофазных процессах очистки питьевой воды, ликероводочных изделий, лекарственных препаратов, химико-фармацевтических продуктов и т.п. Предложен способ получения активного угля из древесного угля-сырца, включающий термическую обработку со скоростью обгара 40-70%/ч в атмосфере, содержащей кислород в количестве 0,1-1,0 об. %, активацию водяным паром при температуре 800-950oС и дробление, причем термическую обработку и активацию проводят в одной и той же печи. Предложенный способ позволяет в значительной степени повысить технологичность производственного процесса и существенно снизить себестоимость изготовления активного угля при сохранении на высоком уровне его адсорбционной способности. 1 табл.

Способ получения активного угля, включающий термическую обработку угля-сырца во вращающейся печи, активацию водяным паром, дробление, отличающийся тем, что термическую обработку ведут в печи, обогреваемой топочными газами, в противотоке со скоростью обгара 40 - 70%/ч в атмосфере с содержанием кислорода 0,1 - 1,0 об.%, а активацию проводят в той же печи без промежуточного охлаждения и выгрузки угля.

| Способ получения активного угля | 1990 |

|

SU1784579A1 |

| Способ получения активированного угля | 1986 |

|

SU1401277A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2090500C1 |

| Способ парогазовой активации угле-РОдСОдЕРжАщиХ МАТЕРиАлОВ | 1979 |

|

SU827383A1 |

Авторы

Даты

1999-09-27—Публикация

1998-03-24—Подача