Изобретение относится к производству строительных материалов, а именно - к составам минеральных вяжущих на жидком стекле и может быть использовано при изготовлении строительных изделий и конструкций.

Известно вяжущее, стойкое в большинстве минеральных и органических кислот и состоящее из жидкого стекла и тонкомолотой смеси кварцевого песка с кремнефтористым натрием. Недостатком этого вяжущего является его недостаточная водостойкость - при постоянном воздействии воды бетоны и растворы на этом вяжущем разрушаются [1].

Наиболее близким к изобретению по технической сущности является вяжущее, включающее высокомодульное жидкое стекло, бифторид калия и нефелиновый шлам [2].

Недостатками этого вяжущего являются относительно невысокие показатели кислотостойкости, короткие сроки схватывания, а также использование в качестве щелочного компонента дорогостоящего промышленного жидкого стекла.

Задачей, решаемой предлагаемым изобретением, является повышение качества вяжущего.

Технический результат - повышение кислотостойкости, удлинение сроков схватывания вяжущего.

Указанный технический результат при осуществлении изобретения достигается тем, что в качестве алюмосиликатного компонента используется молотая (остаток на сите N 008 составляет 2 - 3,2%) отвальная золошлаковая смесь, полученная от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, в качестве щелочного компонента используется углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6 - 7 мас.% высокодисперсных углеродистых примесей (графит - C и карборунд - SiC) с силикатным модулем n=1-3 и плотностью ρ = 1,20-1,43 г/см3 при следующем соотношении компонентов, мас.%:

Углеродсодержащее жидкое стекло из микрокремнезема - 37,89 - 58,33

Золошлаковая смесь - 41,67 - 62,11

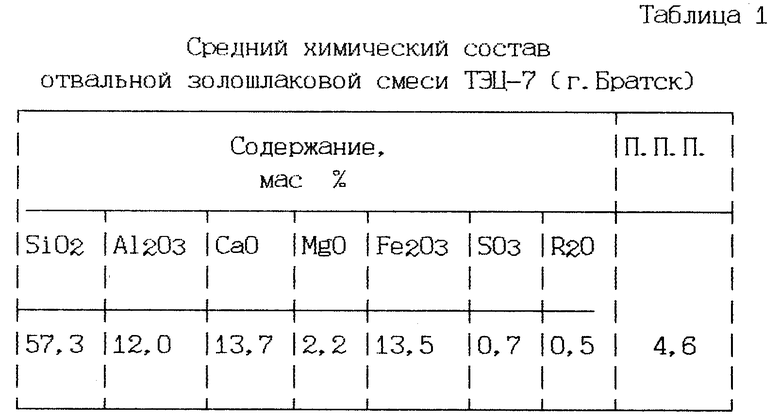

Химический состав золошлаковой смеси представлен в табл. 1.

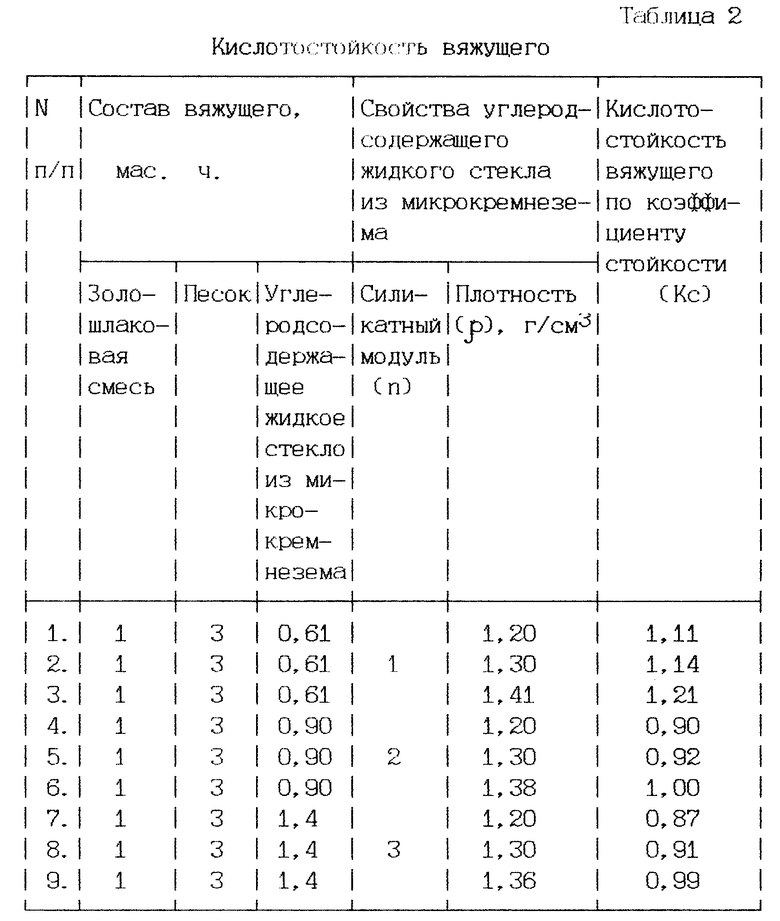

Вяжущее для испытаний на кислотостойкость готовилось следующим образом. В лабораторной шаровой мельнице производился помол золошлаковой смеси до остатка на сите N 008 - 3,2%. Молотая золошлаковая смесь перемешивалась с кварцевым песком в соотношении 1:3 и затворялась углеродсодержащим жидким стеклом из микрокремнезема с силикатным модулем n=1 и плотностью ρ =1,20 г/см3. Смесь перемешивалась в бетоносмесителе принудительного действия в течение 2-3 минут. Формование образцов производилось на лабораторной виброплощадке. Образцы вяжущего твердели в камере ТВО при температуре 80-90oC по режиму 2+3+6+3 час. Аналогичным образом приготовлены еще 8 составов. Предлагаемые составы вяжущего и результаты испытаний на кислотостойкость приведены в табл. 2.

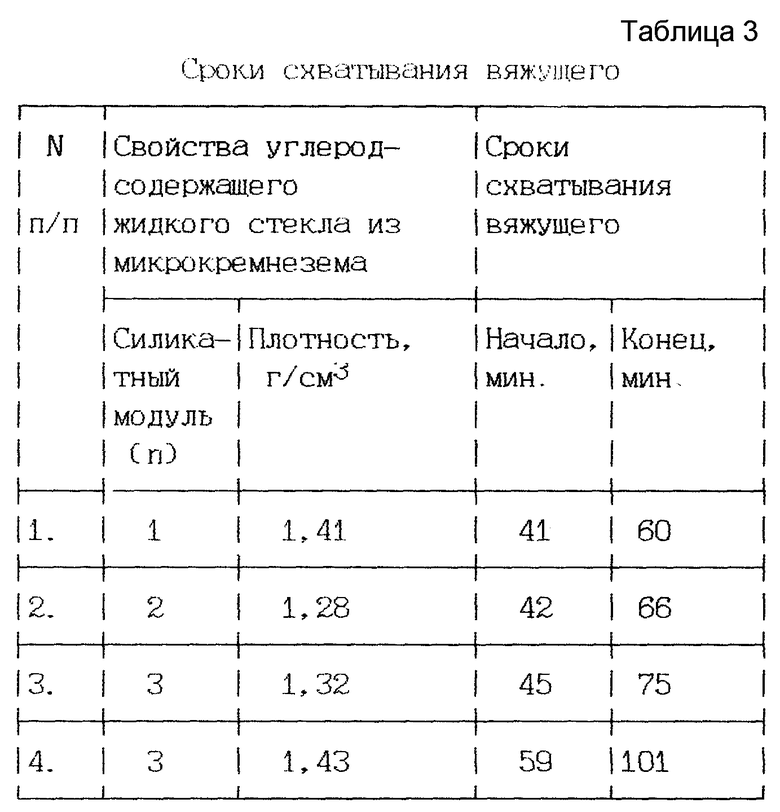

Для определения сроков схватывания вяжущее готовилось следующим образом. В лабораторной шаровой мельнице производился помол золошлаковой смеси (остаток на сите N 008 - 2%). Из молотой золошлаковой смеси и углеродсодержащего жидкого стекла из микрокремнезема с силикатным модулем n = 1 и плотностью ρ = 1,41 г/см3 готовилось тесто нормальной густоты, на котором устанавливались сроки схватывания вяжущего.

Аналогично приготовлены еще 3 состава. Предлагаемые составы и результаты испытаний на сроки схватывания приведены в табл. 3.

Анализ полученных данных показывает, что кислотостойкость образцов предлагаемого вяжущего выше, в среднем, на 6,1-23,47% по сравнению с кислотостойкостъю известного вяжущего. Сроки схватывания предлагаемого вяжущего так же более выгодно отличаются от сроков схватывания вяжущего по прототипу 41-59 мин вместо 35-38 мин (начало схватывания) и 60-101 мин вместо 48-72 мин (конец схватывания). Кроме того, предлагаемое вяжущее значительно экономичнее известного, т. к. его основной компонент - золошлаковая смесь является отходом теплоэнергетики, щелочной компонент предлагаемого вяжущего - углеродсодержащее жидкое стекло также получают из отхода производства - микрокремнезема. По прототипу же в качестве щелочного компонента используется весьма дорогостоящее энергоемкое промышленное жидкое стекло из силикат-глыбы. И наконец, в сравнении с многокомпонентным вяжущим по прототипу (промышленное жидкое стекло, бифторид калия, нефелиновый шлам) предлагаемое вяжущее содержит лишь 2 компонента (углеродсодержащее жидкое стекло из микрокремнезема и золошлаковую смесь).

Источники информации

1. Волженский А. В. Минеральные вяжущие вещества. Учеб. для вузов. 4-е изд., перераб. и доп. - М.: Стройиздат, 1986, 464 с. ил.

2. Авторское свидетельство СССР N 1527204, кл. C 04 B 7/00, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237633C2 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2125026C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237632C2 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2259971C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2471734C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОЩЕЛОЧНОЙ БЕТОННОЙ СМЕСИ ДЛЯ МОНОЛИТНЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2237639C2 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении строительных изделий и конструкций. Технический результат - повышение кислотостойкости, удлинение сроков схватывания вяжущего. Вяжущее в качестве алюмосиликатного компонента содержит молотую (остаток на сите N 008 составляет 2-3,2%) овальную золошлаковую смесь, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской области, в составе вяжущего используется углеродсодержащее жидкое стекло, изготовленное из отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6-7 мас.% высокодисперсных углеродистых примесей - графит и карборунд с силикатным модулем n = 1-3 и плотностью ρ = 1,20-1,43 г/см3 при следующем соотношении компонентов, углеродсодержащее жидкое стекло из микрокремнезема - 37,89-58,33 мас.%; золошлаковая смесь - 41,67-62,11 мас.%. 3 табл.

Вяжущее, включающее алюмосиликатный компонент и жидкое стекло, отличающееся тем, что в качестве алюмосиликатного компонента используется молотая (остаток на сите 008 составляет 2 - 3,2%), отвальная золошлаковая смесь, полученная от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г.Братска Иркутской области, в составе вяжущего используется углеродсодержащее жидкое стекло, изготовленное из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащее до 6 - 7 мас.% высокодисперсных углеродистых примесей - графита и карборунда, с силикатным модулем n = 1 - 3 и плотностью ρ = 1,20 - 1,43 г/см3 при следующем соотношении компонентов, мас.%:

Углеродсодержащее жидкое стекло из микрокремнезема - 37,89 - 58,33

Золошлаковая смесь - 41,67 - 62,11

| Вяжущее | 1987 |

|

SU1527204A1 |

| Вяжущее | 1976 |

|

SU600112A1 |

| Вяжущее | 1985 |

|

SU1308587A1 |

| Способ приготовления суспензии для использования в бетонной смеси | 1989 |

|

SU1733415A1 |

| RU 94014816 A1, 27.12.95 | |||

| US 4101332 A, 21.04.81 | |||

| US 4375985 A, 08.03.83. | |||

Авторы

Даты

1999-09-27—Публикация

1998-02-04—Подача