Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления как монолитных, так и сборных конструкций и изделий из бетона на основе золошлакового заполнителя и позволяет обеспечить возможность эффективного использования многотоннажных отходов промышленности.

Известны бетонные смеси, включающие портландцемент, а также золы, шлаки и золошлаковые смеси взамен традиционных заполнителей (Наназашвили И.Х. Строительные материалы, изделия и конструкции: Справочник. -М.: Высш. Шк., 1990. - с.34).

Недостатком таких смесей является использование дорогостоящего портландцемента.

Наиболее близким аналогом к описываемому изобретению является сырьевая смесь, содержащая (мас.%): молотую (остаток на сите 008 составляет до 3,2%) отвальную золошлаковую смесь, полученную от сжигания бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска Иркутской обл., 41,67-62,11, жидкое стекло, изготовленное из отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема, с силикатным модулем n=1-3 и плотностью ρ = 1,2-1,43 г/см3, содержащее углеродистые примеси - графит и карборунд, 37,89-58,33, а в качестве заполнителя - кварцевый песок в соотношении 1:3 к молотой отвальной золошлаковой смеси (описание к патенту РФ 2138455, 27.09.1999).

Задачей, решаемой предлагаемым изобретением, является повышение качества бетона.

Технический результат - получение водо- и кислотостойких бетонов, снижение себестоимости получаемых изделий.

Указанный технический результат достигается тем, что сырьевая смесь для приготовления золошлакового бетона, включающая вяжущее, состоящее из молотой отвальной золошлаковой смеси, полученной от сжигания бурого Канско-Ачинского угля г. Братска Иркутской ТЭЦ, и жидкого стекла, изготавливаемого из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащего углеродистые примеси - графит и карборунд, и заполнитель, содержит молотую до остатка на сите 008 - 3,3% указанную золошлаковую смесь ТЭЦ-6, указанное жидкое стекло плотностью ρ = 1,46 г/см3, а в качестве заполнителя - немолотую отвальную золошлаковую смесь Иркутской ТЭЦ-6 г. Братска с размером зерен 0,14-5,0 мм, полученную от сжигания бурого Канско-Ачинского угля, при следующем содержании компонентов, мас.%:

Указанная молотая золошлаковая смесь - 13,7-40,0

Указанное жидкое стекло - 17,8-20,0

Указанная немолотая золошлаковая смесь - 40-68,5

Химический и гранулометрический составы золошлаковой смеси представлены в табл. 1 и 2, физико-механические свойства золошлаковой смеси - в табл.3.

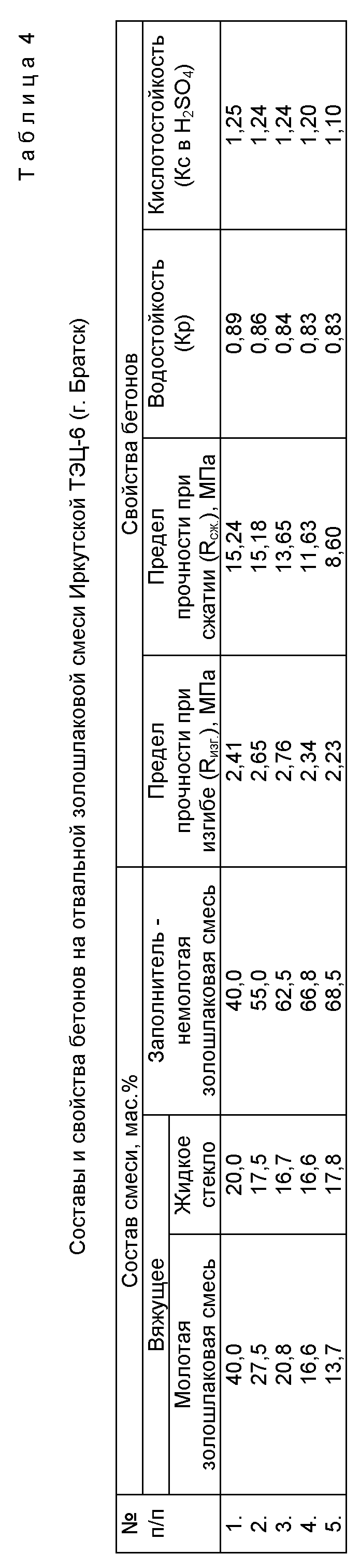

Сырьевая смесь для приготовления бетона готовилась следующим образом. В лабораторной шаровой мельнице производился помол золошлаковой смеси до остатка на сиге 008 - 33%. Молотая золошлаковая смесь перемешивалась с немолотой (размер зерен 0,14-5,0 мм) золошлаковой смесью в необходимом соотношении и затворялась жидким стеклом из микрокремнезема с силикатным модулем n= 1 и плотностью ρ = 1,46 г/см3. Смесь перемешивалась в бетоносмесителе принудительного действия в течение 2-3 мин. Формование образцов производилось на лабораторной виброплощадке. Образцы твердели в камере ТВО при 80-90oС по режиму 2+3+6+3 ч. Предлагаемые составы и результаты испытаний приведены в табл.4.

Анализ полученных данных показывает, что на основе предлагаемой сырьевой смеси возможно получение водо- (Кр>0,8) и кислотостойких (Кс>0,8) мелкозернистых бетонов марок 100-150. При этом предлагаемая сырьевая смесь значительно экономичнее известной, т.к. ее основные компоненты (заполнитель и часть вяжущего - отвальная золошлаковая смесь) являются отходом теплоэнергетики и нигде не используются. Жидкое стекло также получают из отхода производства - микрокремнезема. По прототипу же в качестве заполнителя используется доменный гранулированный шлак, широко применяемый при производстве шлакопортландцемента. В сравнении с многокомпонентной смесью по прототипу (шлак производства силикокальция; пыль уноса производства ферросилиция; доменный гранулированный шлак; отходы производства гипсоволокнистых плит, вода) предлагаемая сырьевая смесь содержит лишь два компонента (жидкое стекло из микрокремнезема и отвальная золошлаковая смесь).

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2003 |

|

RU2252923C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2004 |

|

RU2253634C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЖАРОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2008 |

|

RU2374200C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2259969C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2004 |

|

RU2259971C1 |

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2458877C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237633C2 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОТОСТОЙКОГО БЕТОНА | 2011 |

|

RU2471754C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления как монолитных, так и сборных конструкций и изделий из бетона на основе золошлакового заполнителя. Техническим результатом является получение водо- и кислотостойких бетонов, снижение себестоимости получаемых изделий. Сырьевая смесь для приготовления золошлакового бетона, включающая вяжущее, состоящее из молотой отвальной золошлаковой смеси, полученной от сжигания бурого Канско-Ачинского угля г. Братска Иркутской ТЭЦ, и жидкого стекла, изготавливаемого из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода микрокремнезема и содержащего углеродистые примеси - графит и карборунд, и заполнитель, содержит молотую до остатка на сите 008 - 3,3% указанную золошлаковую смесь ТЭЦ-6, указанное жидкое стекло плотностью ρ = 1,46 г/см3, а в качестве заполнителя - немолотую отвальную золошлаковую смесь Иркутской ТЭЦ-6 г. Братска с размером зерен 0,14-5 мм, полученную от сжигания бурого Канско-Ачинского угля, при следующем содержании компонентов, мас.%: указанная молотая золошлаковая смесь - 13,7-40; указанное жидкое стекло - 17,8-20; указанная немолотая золошлаковая смесь - 40-68,5. 4 табл.

Сырьевая смесь для приготовления золошлакового бетона, включающая вяжущее, состоящее из молотой отвальной золошлаковой смеси, полученной от сжигания бурого Канско-Ачинского угля г. Братска Иркутской ТЭЦ, и жидкого стекла, изготавливаемого из многотоннажного отхода производства кристаллического кремния Братского алюминиевого завода - микрокремнезема и содержащего углеродистые примеси - графит и карборунд, и заполнитель, отличающаяся тем, что она содержит молотую до остатка на сите 008-3,3% указанную золошлаковую смесь ТЭЦ-6, указанное жидкое стекло плотностью ρ = 1,46 г/см3, а в качестве заполнителя - немолотую отвальную золошлаковую смесь Иркутской ТЭЦ-6 г. Братска с размером зерен 0,14-5,0 мм, полученную от сжигания бурого Канско-Ачинского угля, при следующем содержании компонентов, мас. %:

Указанная молотая золошлаковая смесь - 13,7 - 40,0

Указанное жидкое стекло - 17,8 - 20,0

Указанная немолотая золошлаковая смесь - 40 - 68,5

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| RU 20004516 С1, 15.12.1993 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2101253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРБОЛИТА | 1997 |

|

RU2130438C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1987 |

|

SU1435567A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1983 |

|

SU1204596A1 |

| DE 3439044 А1, 30.04.1986 | |||

| НАНАЗАШВИЛИ И.Х | |||

| Строительные материалы, изделия и конструкции | |||

| Справочник | |||

| - М.: Высшая Школа, 1990, с.34. | |||

Авторы

Даты

2002-04-27—Публикация

2000-05-06—Подача