Изобретение относится к составу вяжущего и может быть использовано в промышленном и гражданском строительстве для приготовления строительных растворов и бетонов.

Известно вяжущее, включающее золу - унос и добавку активатора твердения [1] . Недостатком вяжущего является применение в качестве добавок дефицитных материалов (цемент и известь).

Из известных вяжущих наиболее близким к описываемому является другой состав, включающий топливный шлак, лигносульфонат, щелочной компонент и дополнительно доменный шлак и шлак производства ферросилиция [2].

Недостатком вяжущего является относительно невысокие прочностные характеристики, многокомпонентность вяжущего, использование в качестве щелочного компонента дорогостоящего и дефицитного NaOH.

Цель изобретения - повышение прочности.

Поставленная цель достигается тем, что вяжущее включает в себя отвальную золошлаковую смесь, молотую до удельной поверхности 4500 - 5500 см2/г, полученную при сжигании бурых углей КАТЭКа, соотношение золы и шлака, мас.%: 70-50/30-50 и содержащее до 6-7% углеродистых примесей - графит и карборунд жидкое стекло, изготовленное из отхода производства кристаллического кремния - микрокремнезема с силикатным модулем n=1 и p=1,4-1,5 г/см3, при следующем соотношении компонентов, мас.%: золошлаковая смесь - 55,5 - 62,5 жидкое стекло - 37,5 - 44,5.

Используемая золошлаковая смесь является отходом теплоэнергетики и образуется при сжигании бурого Канско-Ачинского угля на ТЭЦ-7 г. Братска.

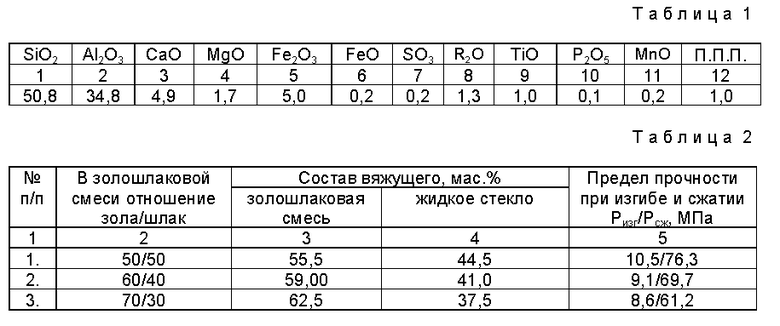

Химический состав золошлаковой смеси представлен в таблице 1.

Используемое жидкое стекло готовится из микрокремнезема - многотоннажного отхода производства кристаллического кремния на Братском алюминиевом заводе и содержит в своем составе до 6 - 7% углеродистых примесей: графита и карборунда.

Вяжущее готовят следующим образом.

В лабораторной шаровой мельнице производят помол золошлаковой смеси, соотношение зольной и шлаковой составляющей (мас.%) 70-50/30-50 до удельной поверхности 4500 - 5500 см2/г по ПСХ-2. Молотая золошлаковая смесь перемешивается с кварцевым песком в соотношении 1:3 и затворяется углеродсодержащим жидким стеклом из микрокремнезема с силикатным модулем n = 1 и плотностью p = 1,4 - 1,5 г/см3. Смесь перемешивается в бетоносмесителе принудительного действия. Формование образцов размером 4 х 4 х 16 см производится на лабораторной виброплощадке. Твердение вяжущего осуществлялось в камере тепловлажностной обработки при температуре 85 ± 5oC по режиму 2 + 3 + 6 + 3 ч.

Составы вяжущего и результаты испытаний приведены в таблице 2.

Анализ полученных данных показывает, что прочность образцов предлагаемого вяжущего сразу после пропаривания выше, в среднем, на 15% (Rсж) и на 10% (Rизг) по сравнению с прочностными показателями известного вяжущего при нормальном твердении. В сравнении с многокомпонентным вяжущим по прототипу, предлагаемое вяжущее содержит лишь 2 компонента. Кроме того, предлагаемое вяжущее значительно экономичнее известного, т.к. его основной компонент - золошлаковая смесь является отходом ТЭЦ. Щелочной компонент предлагаемого вяжущего - жидкое стекло также получают из отхода производства - микрокремнезема. По прототипу же в качестве щелочного компонента используется дорогостоящая и дефицитная щелочь NaOH.

Источники информации.

1. А.с. N 279406, кл. C 04 B 7/28, 1968.

2. А.с. N 1377256, кл. C 04 B 7/28, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1998 |

|

RU2138455C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2130904C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471745C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2011 |

|

RU2471740C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЗОЛОШЛАКОВОГО БЕТОНА | 2000 |

|

RU2181706C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КИСЛОТОСТОЙКОГО ЗОЛОШЛАКОВОГО БЕТОНА | 2006 |

|

RU2329987C1 |

| ВЯЖУЩЕЕ | 2011 |

|

RU2471734C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ КОРРОЗИОННОСТОЙКОГО ЗОЛОЩЕЛОЧНОГО БЕТОНА | 2013 |

|

RU2554967C2 |

| ВЯЖУЩЕЕ | 1996 |

|

RU2124485C1 |

| ВЯЖУЩЕЕ | 2002 |

|

RU2237633C2 |

Вяжущее относится к составу шлакощелочных вяжущих и может быть использовано в промышленном и гражданском строительстве для приготовления строительных растворов и бетонов. Вяжущее содержит (в мас.%) в качестве алюмосиликатного компонента молотую до удельной поверхности 4500-5500 см2/г отвальную золошлаковую смесь при соотношении зольной и шлаковой составляющих (в мас.%) 70-30:30-50, полученную при сжигании бурых углей КАТЭКа, 55,5-62,5, а в качестве щелочного компонента - жидкое стекло, изготовленное из отхода производства кристаллического кремния - микрокремнезема, - и содержащее до 6-7% углеродистых примесей - графит и карборунд, с силикатным модулем n=1 и плотностью p = 1,4-1,5 г/см3 37,5 - 44,0. Техническим результатом является повышение прочности. 2 табл.

Вяжущее, включающее алюмосиликатный компонент и щелочной компонент - жидкое стекло, отличающееся тем, что в качестве алюмосиликатного компонента используется молотая до удельной поверхности 4500 - 5500 см2/г отвальная золошлаковая смесь при соотношении зольной и шлаковой составляющих (мас.%) 70 - 50 : 30 - 50, полученная при сжигании бурых углей КАТЭКа, а в качестве щелочного компонента используется жидкое стекло, изготовленное из отхода производства кристаллического кремния - микрокремнезема - и содержащее до 6 - 7% углеродистых примесей - графит и карборунд, с силикатным модулем n = 1 и плотностью p = 1,4 - 1,5 г/см3 при следующем соотношении компонентов, мас. %:

Отвальная золошлаковая смесь - 55,5 - 62,5

Жидкое стекло - 37,5 - 44,5т

| Вяжущее | 1985 |

|

SU1377256A1 |

| КЛАДОЧНЫЙ ЦЕМЕНТ | 0 |

|

SU279406A1 |

| Вяжущее | 1978 |

|

SU753811A1 |

| Вяжущее | 1983 |

|

SU1146289A1 |

| RU 94014816 A 1, 27.12.95 | |||

| US 4306912 A, 22.12.81. | |||

Авторы

Даты

1999-01-20—Публикация

1996-12-24—Подача