Изобретение относится к высокоактивному катализатору для полимеризации олефинов, способу его получения, а также к способу полимеризации при применении этого катализатора.

В патентах США 3932307, 3950269, 4228263 и 4335225 описываются катализаторы для гомо- и сополимеризации олефинов, таких как этилен, пропилен, бутен-1 и высшие 1-олефины, которые получаются путем взаимодействия металлоорганических Ti-, Zr- или Hf - соединений с частично гидроксилированными поверхностями оксидов металлов, например, Al2O3, TiO2, SiO2, MgO.

Полученные с помощью этих катализаторов полиолефины отличаются улучшенными свойствами, в особенности, прежде всего на основании стереорегулярного расположения блоков при построении цепи получаются полиолефины с эластомерными свойствами.

Например, эластомерные полипропилены, которые описаны в патенте США 4335225, состоят в основном из блоков изотактических и атактических пропиленовых звеньев, которые расположены попеременно в полимерной цепи, причем также могут быть встроены в полимерную цепь дополнительные сомономеры. Эластомерные полиолефины отличаются прежде всего высокой эластичностью и хорошими свойствами текучести и ударной вязкости.

Получение эластомерных полиолефинов осуществляют обычными способами полимеризации олефинов, в случае необходимости, вместе с другими семеномерами, в органических реакционных средах, как, например, гексан, циклогексан, или в жидком, или газообразном мономере.

Недостаток известных, используемых для получения эластомерных полиолефинов катализаторов заключается прежде всего в том, что их активность не очень высока, так что необходимы относительно высокие количества катализаторов для полимеризации.

Выход полимера в расчете на катализаторы составляет, например, согласно патенту США 4228263, 30000-1000000 г полимера на г-атом циркония, причем, однако, согласно примерам, фактически достигаемый выход 575000 г полимера на г-атом циркония составляет величину намного ниже этих значений.

Кроме высокого расхода катализатора, также очень неблагоприятным оказывается то, что в готовом полимере имеются также относительно большие количества остатков катализатора, которые представляют собой загрязнение полимера, с которым связано ухудшение свойств полимера, в особенности механических и оптических свойств.

Остатки катализатора в полимере составляют, например, согласно предпочтительному варианту осуществления способа патента США 4228263 в примере 3A, 0,63 вес.% Al2O3 и 217 м.д. Zr.

Соответственно этому ставится задача устранения этих недостатков и в особенности создания катализаторов с более высокой активностью, с помощью которых можно достигать более высоких выходов полимеров.

Такого рода улучшенные катализаторы получают, согласно изобретению, благодаря тому, что при приготовлении катализатора также образующиеся примеси или побочные продукты частично или полностью отделяют от катализатора.

Предметом изобретения, соответственно этому, является высокоактивный катализатор для полимеризации олефинов, состоящий главным образом из продукта взаимодействия:

а/ металлоорганических соединений формулы /R-CH2/4M, в которой R обозначает арил-, аралкил-, трет, -алкил- или триалкилсилильный остаток, причем RCH2-группа не содержит никакого, связанного с атомом в бета-положении к М, водорода, и М обозначает Ti, Zr или Hf, с

б/ оксидами металлов из групп IIa, IIIa, IVa, IVb периодической системы элементов с частично гидроксилированной поверхностью или их смесями,

в углеводороде в качестве реакционной среды, причем полученный катализатор в случае необходимости гидрирован, отличающийся тем, что полученный катализатор не содержит никаких или содержит только незначительные количества образующихся при взаимодействии побочных продуктов.

В качестве остатков R в особенности нужно понимать такие, которые описаны в патентах США 3932307 и 3950269, причем алкильные остатки могут содержать 1-12 C-атомов.

Предпочтительны бензильные, неопентильные и неофильные остатки. В качестве примеров металлоорганических соединений нужно назвать тетранеофилцирконий, тетранеопентилцирконий, тетрабензилтитан, тетрабензилцирконий, тетранеопентилгафний, тетрабензилгафний, тетракис[триметилсилилметил]цирконий, тетранеофилтитан и тетранеопентилтитан.

В качестве металлоксидных компонентов катализатора принимают во внимание также в особенности такие, которые описаны в патентах США 3932307 и 3950269.

Предпочтительными оксидами металлов являются Al2O3, TiO2, SiO2 или MgO. Гидроксилирование поверхностей оксидов металлов при этом осуществляют, например, в атмосфере водяного пара и путем последующего высушивания при 300-500oC.

Оба компонента катализатора, в общем, вводятся во взаимодействие в соотношении примерно 0,01-1 ммоль металлоорганического соединения на грамм оксида металла.

Предпочтительны катализаторы, которые получают путем взаимодействия цирконийорганических соединений /RCH2/4Zr, в особенности тетранеофилциркония /TNZ/, с гидроксилированной Al2O3.

Предпочтительное соотношение TNZ к Al2O3 составляет примерно 0,1-1 ммоля цирконийорганического соединения на грамм Al2О3.

Приготовление катализаторов в их известной форме с незначительной активностью описывается, например, также в патентах США 3932307, 4335225, соответственно, в их гидрированной форме - в патентах США 3950369 и 3971269. Способ приготовления катализаторов в их высокоактивной форме составляет дальнейший предмет изобретения. При этом

a/ металлорганические соединения формулы /RCH2 4M, в которой R обозначает арил-, аралкил-, трет. -алкил- или три- алкилсилильный остаток, причем RCH2-группа не содержит никакого связанного с атомом в бета-положении к М водорода, и М обозначает Ti, Zr или Hf, вводят во взаимодействие

б/ с оксидами металлов из групп IIa, IIIa, IVa, IVb с частично гидроксилированной поверхностью или их смесями, в углеводороде в качестве реакционной среды, причем полученные катализаторы затем, в случае необходимости, гидрируют. Согласно изобретению образовавшиеся при взаимодействии побочные продукты затем полностью или частично удаляют из полученного катализатора.

В качестве реакционной среды служат обычные при полимеризации олефинов углеводороды, как, например, алканы, например, бутан, пентан, гексан: циклоалканы, например, циклогексан; или минеральные масла.

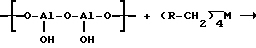

Считают, что взаимодействие металлоорганического соединения с частично гидроксилированным оксидом металла, например, частично гидроксилированным Al2O3, протекает предпочтительно согласно следующему уравнению:

Осуществляемое после взаимодействия с получением содержащего Al и Zr катализатора, предлагаемое согласно изобретению отделение побочных продуктов выполняют, например, путем промывки, например, с помощью жидкого, инертного углеводорода, используемого в качестве реакционной среды, путем механического способа отделения, как, например, путем фильтрации, центрифугирования или декантации вместе с реакционной средой и/или путем выпаривания, предпочтительно, в вакууме.

При осуществляемой после взаимодействия согласно изобретению очистке отделяется предпочтительно образующийся согласно вышеприведенному уравнению реакции, наряду с катализатором, в качестве побочного продукта RCH3.

В качестве других побочных продуктов также возможны, например, продукты, которые образуются при старении или гидрировании катализатора и преимущественно находятся в жидкой или растворенной форме, например, R-CH2 *-радикалы, или соединения, образующиеся при возможном гидрировании, как этил-циклогексан, /1-метилэтил/-циклогексан и /1,1-диметилэтил/-циклогексан.

По сравнению с активностями известных катализаторов уже обнаруживаются большие улучшения, когда побочные продукты, например, в случае применения тетранеофилциркония, трет.-бутилбензол, отделяются согласно изобретению, например, путем фильтрации или центрифугирования вместе с использующимся в качестве реакционной среды жидким углеводородом.

Далее, предпочтительной оказывается также перекристаллизация используемого для приготовления катализатора металлоорганического соединения /RCH2/4M, перед введением во взаимодействие с оксидом металла, из жидкого углеводорода и при этом растворение предпочтительно при возможно более низкой температуре.

Следующим объектом изобретения является способ полимеризации олефинов при применении предлагаемых по изобретению катализаторов, при котором достигаются особенно высокие выходы полимера в расчете на количество используемых катализаторов.

В качестве олефинов принимают во внимание прежде всего этилен, пропилен, бутен-1, пентен-1, 4-метил-пентен-1, гексен- 1, гептен-1, октен-1-нонен-1, децен-1, гексадиен-1,4, или гексадиен-1,5, причем можно получать как гомополимеры, так и также сополимеры.

Предпочтительно катализаторы применяют для гомо-или сополимеризации этилена, пропилена, бутена-1, пентена-1 и 4- метилпентена-1, особенно предпочтительно пропилена, в случае необходимости, с этиленом в качестве сомономера.

Выходы полимеров в случае пропилена составляют примерно 2,6•106 г/моль используемого переходного металла М. Катализаторы можно вводить в полимеризационную смесь как в виде порошка, так и также в виде суспензии в углеводороде, например, как бутан, пентан, гексан, циклогексан или минеральные масла.

С помощью предлагаемых согласно изобретению катализаторов молекулярные массы полимеров можно регулировать в широких пределах путем добавки водорода или полимеризации.

Катализаторы можно использовать во всех известных способах полимеризации, как, например, способы непрерывной или периодической полимеризации в растворе, в массе или в газовой фазе.

Они обладают повышенной стабильностью также при более высоких температурах полимеризации, благодаря чему они обладают высокой эффективностью и также их можно использовать в способах с более продолжительным временем пребывания.

A/. Приготовление катализатора

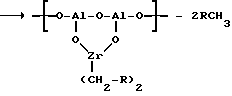

Пример 1:

Катализатор A

44, 22 г окрашенного в серо-коричневый цвет тетранеофилциркония [ТНЦ; Т. пл. = 66oC] в атмосфере чистого азота раство- ряют в 620 мл н-гексана, очищенного с помощью Cu-катализатора (катализатор R 3-11 фирмы БАСФ, при 70oC) для удаления кислорода и 4A-, или соответственно, 10A- молекулярного сита для удаления воды и полярных примесей, при 20oC и в колбе с атмосферой защитного газа.

Полученную суспензию после осаждения большей части нерастворимого остатка, спустя 15 минут, отфильтровывают через стеклянный фильтр в охлажденную до -40oC, с перемешиванием, колбу с атмосферой защитного газа [причем колба прогрета при температуре выше 150oC и продута чистым азотом (менее 2 м.д. O2)].

После прекращения фильтрации [продолжительность примерно 140 минут] колбу выдерживают еще 15 минут при перемешивании при -40oC для того, чтобы возможно количественно осадить ТНЦ.

После отстаивания ТНЦ надосадочный раствор отфильтровывают с помощью фильтровальной свечи при повышенном давлении азота в другую охлажденную колбу с атмосферой защитного газа. Оставшийся ТНЦ растворяют в следующих 350 мл н-гексана примерно при 5-10oC в течение 15 минут и после охлаждения до -34oC снова осаждают.

После выделения осадка ТНЦ раствор снова с применением повышенного давления азота фильтруют через фильтровальную свечу в охлажденную, с атмосферой защитного газа колбу, содержащую первый маточный раствор.

Затем ТНЦ высушивают в вакууме от масляного насоса/ниже 1•10-2 мбар/ при использовании промежуточной ловушки, охлаждаемой жидким азотом.

Очищенный ТНЦ имеет т.пл. 68oC и является окрашенным от белого до кремового. Объединенные маточные растворы концентрируют примерно до 200 мл и еще растворенный в них ТНЦ осаждают путем охлаждения до -40oC.

После новой фильтрации под давлением через фильтровальную свечу, ТНЦ снова растворяют в 100 мл гексана, снова осаждают при -40oC, отфильтровывают и высушивают в вакууме, как указано выше. Общий выход в результате этого процесса очистки составляет 82.2%. Все операции осуществляют в атмосфере чистого азота.

В четырехгорлую колбу с атмосферой защитного газа емкостью 6 л вводят 266,7 г кондиционированного Al2O3 [Alumina C фирмы ДЕГУССА, кондиционирован примерно при 800-1000oC в токе азота и после выдерживания при относительной влажности воздуха 50% и температуре 23oC в течение 16 часов и нового высушивания для установления оптимальной концентрации гидроксил-ионов на поверхности примерно 1 ммоль/г Alumina C при 400oC в токе азота] и смешивают в 5035 мл н-гексана, очищенного с помощью катализатора R 3-11 фирмы БАСФ и 4A - или, соответственно, 10A - молекулярного сита. Суспензию перемешивают примерно 1 час при 300 об/мин.

Затем полученные 33,23 г ТНЦ [без продукта из обработанного маточного раствора] растворяют при 20oC в 465 мл н-гексана [очищенного, как указано выше] и этот раствор-ТНЦ, непосредственно сразу после получения, в течение 50 минут при интенсивном перемешивании прикапывают к суспензии Al2O3, причем после добавки нескольких миллилитров раствора ТНЦ наблюдается отчетливое снижение вязкости суспензии.

После добавки раствора ТНЦ число оборотов уменьшают примерно до 120 в минуту и перемешивают следующие 12,5 часов при защите от света.

Для ускорения фильтрации полученное каталитическое твердое вещество оставляют осаждаться в течение 1 часа и, наконец, раствор отделяют путем фильтрации под давлением через стеклянный фильтр [продолжительность 3 часа].

После этого каталитическое твердое вещество высушивают в вакууме ниже 1•10-2 мбар [диффузионный масляный насос с двумя промежуточными, охлаждаемыми жидким азотом ловушками] при перемешивании вплоть до постоянного веса 292 г [продолжительность примерно 5 часов].

Все операции осуществляют в атмосфере чистого азота. Полученный катализатор-ТНЦ/Al2O3 имеет окраску от бежевой до светло-коричневой и представляет собой свободно текучий /сыпучий/ порошок, который имеет тенденцию к образованию малень- ких шариков диаметром примерно 1 мм.

Содержание циркония составляет 1,66 вес.%.

Пример 2:

Катализатор B

Приготовление катализатора осуществляют аналогично примеру 1, однако соответственно указанным в таблице 1 параметрам, с тем исключением, что тетранеофилцирконий /ТНЦ/ 2 раза перекристаллизуют из н-гексана [т.пл. 68,2oC, содержание циркония составляет 1,69 вес.%.]

Примеры 3-6:

Катализаторы C-F

Приготовление катализаторов осуществляют аналогично примеру 1, однако соответственно указанным в таблице 1 параметрам.

Пример Y 7:

Сравнительный катализатор G

Приготовление катализатора осуществляют аналогично примеру 2, соответственно параметрам из таблицы 1, однако без отделения реакционной среды.

Пример 8:

Катализатор H

30,79 г полученного в примере 2 катализатора загружают в трехгорлую колбу емкостью 250 мл и с атмосферой защитного газа, снабженную термометром и манометром, затем туда подают 1,2 бара водорода и перемешивают при 30oC в течение 105 минут при скорости 100 об./мин.

После снижения давления до 0,2 бара снова повышают давление водорода до 1,2 бара и колбу нагревают на воздушной бане при 47oC. Спустя 3 часа, давление в колбе с защитным газом падает до 0,6 бара. Колбу с защитным газом вакуумируют с помощью вакуумного масляного насоса через две охлаждаемые жидким азотом ловушки для отделения продуктов реакции /ниже 1•10-2 мбар/. При этом отделяют 0,57 г смеси в основном алкилциклогексанов.

Полученный частично гидрированный катализатор-ТНЦ/ Al2O3 находится в виде свободно текучего /сыпучего/ порошка от бежевого до светло-коричневого цвета с содержанием циркония 1,72 вес.%.

Пример 9:

Катализатор 1

11,2 г полученного согласно примеру 8 катализатора загружают в трехгорлую колбу емкостью 250 мл с атмосферой защитного газа, снабженную термометром и манометром, затем туда подают водород под давлением 1,2 бара. Колбу нагревают в течение 94-х минут на нагретой до 80oC водяной бане, причем катализатор перемешивают со скоростью 100 об/мин.

При этом температура газа внутри повышается до 44oC, давление падает до 1,08 бара. После этого колбу охлаждают до комнатной температуры и вакуумируют как в примере 8. Потеря в весе при гидрировании /94 мин/ составляет менее 0,1 г. Полученный TNZ/Al2О3-катализатор гидрирован до величины свыше 90%.

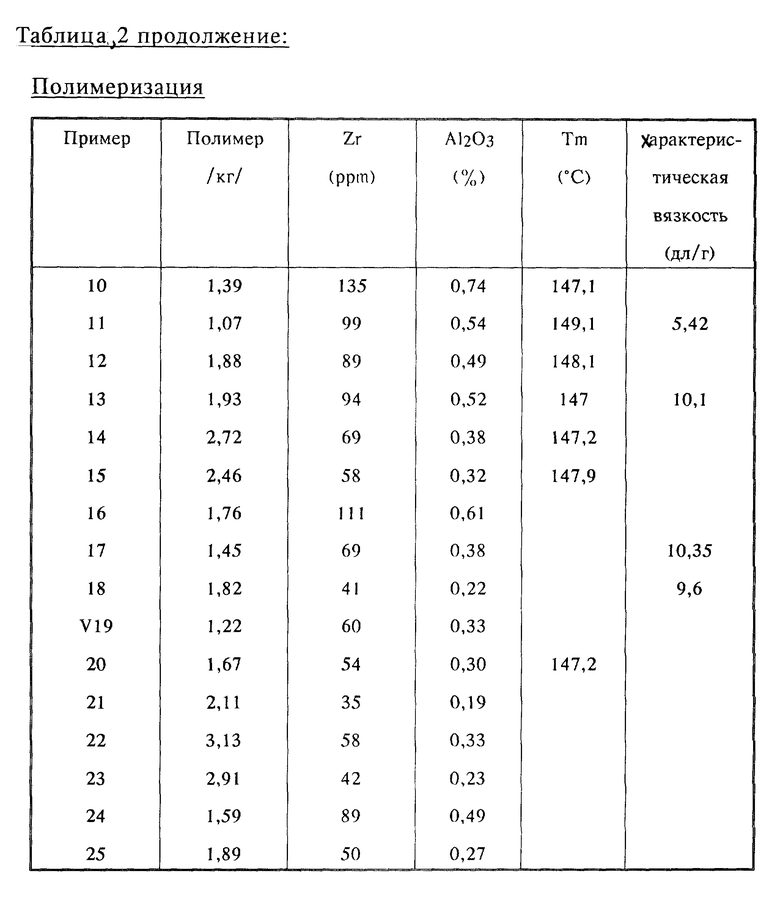

Б/. Полимеризация:

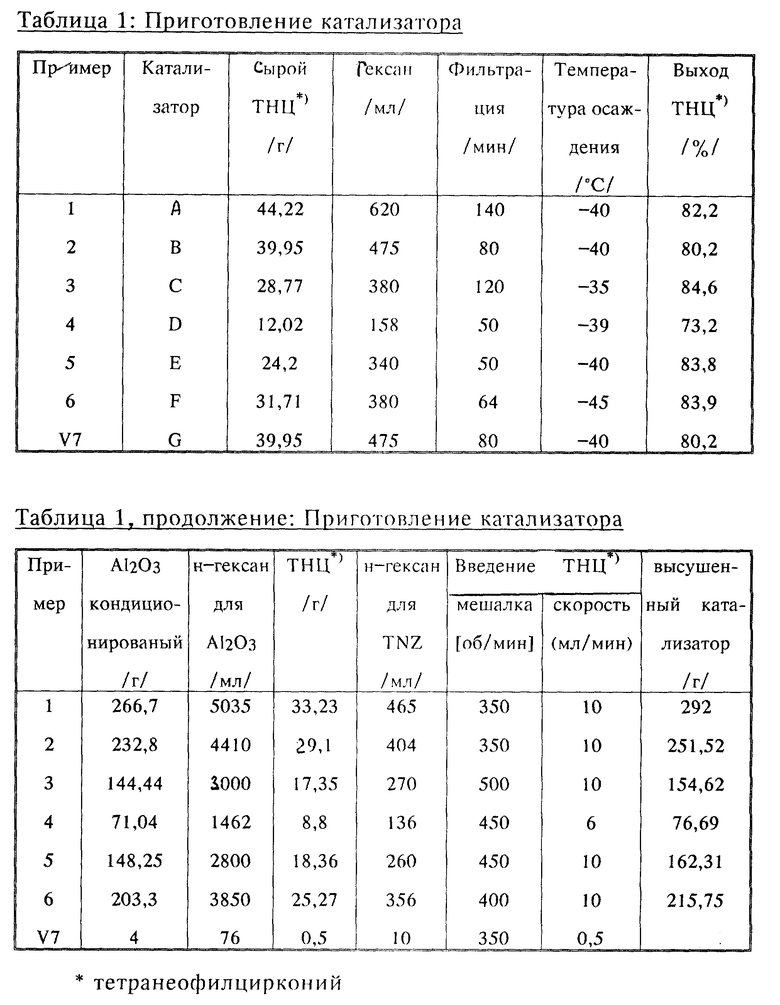

Пример 10:

В прогретый при 160oC и 0,1 мбар реактор с двойной рубашкой емкостью 20 л с простирающейся до стенок с пролиферированной поверхностью мешалкой, термостатируемой рубашкой, приспособлениями для измерения температуры, числа оборотов и вращательного момента, после трех циклов загрузка пропиленом/вакуумирование, загружают 7,15 кг пропилена при 25oC.

После повышения числа оборотов мешалки до 400 в минуту вводят 11,24 г приготовленного согласно примеру 1 катализатора A вместе с 300 мл жидкого пропилена /примерно 20oC/, и число оборотов мешалки, спустя 2 минуты, снижают до 260 в минуту.

Затем в течение примерно 10 минут повышают температуру пропилена до 60oC, и эту температуру поддерживают в течение 67 минут, начиная с добавки катализатора.

Затем число оборотов мешалки снижают до 200 об/мин, и в течение 3-х минут в реактор вводят 4000 г предварительно нагретого примерно до 40-50oC ацетона с помощью повышенного давления азота.

После увеличения числа оборотов мешалки до 400 об/мин в течение примерно 2-х минут и последующего снижения до 100 об/мин, в течение 20 минут удаляют быстрым испарением непрореагировавший пропилен.

Остающаяся суспензия ЭлПП [эластомерный полипропилен]- ацетон перемешиваема, и ее можно выпускать через выпуск в дне реактора размером 1 дюйм / = 2,5 см/.

Для стабилизации ЭлПП к ацетоновой суспензии добавляют соответствующее количество смеси стабилизаторов IONOLR /фирма Шелл/ и IRGAFOSR PEPQ /фирма Циба-Гейги/ в весовом соотношении 2:1, которое соответствует примерно 0,3 вес.% в сухом полимере.

Стенки реактора и мешалка далее очищаются от полимера. После отфильтровывания ЭлПП и высушивания в токе азота при 50oC получают 1,39 кг порошкообразно-рассыпчатого, не клейкого ЭлПП с т.пл. [Tm] 147,1oC [измерено с помощью дифференциального сканирующего калориметра 910/20 фирмы Дюпон /Thermal Analyst 2100/], соответственно, со сбалансированным содержанием циркония 135 млн.д. и содержанием AI2O3 0,74 вес.%.

Пример 11:

Поступают аналогично примеру 10, с указанными в таблице 2 параметрами, с тем различием, что при заполнении реактора 6,6 кг пропилена при 29oC дополнительно вводят 8,25 л водорода.

Полученная суспензия ЭлПП-ацетон перемешиваема и выпускается через выпуск в дне реактора. После отфильтровывания и вакуумной сушки получают 1,07 кг сыпучего ЭлПП-порошка с характеристической вязкостью 5,42 дл/г, измеренной по ДИН ISO 1628 при концентрации 1 г/л, а также с т.пл. 149,1oC, измеренной с помощью дифференциального сканирующего калориметра 910/20 фирмы Дюпон [Thermal Analyst 2100].

Пример 12:

Поступают аналогично примеру 10, с указанными в таблице 2 параметрами, с тем различием, что продолжительность полимеризации составляет 120 вместо 67 минут.

Полученная суспензия ЭлПП-ацетон перемешиваема и выпускается через выпускное отверстие в дне реактора. После отфильтровывания и вакуумной сушки получают 1,88 кг сыпучего ЭлПП- порошка с т.пл. 148,1oC, измеренной с помощью дифференциального сканирующего калориметра 910/20 [Thermal Analyst 2100]. Сбалансированное содержание циркония составляет 89 млн. д., содержание Al2O3 = 0,49 %.

Пример 13:

После осуществления полимеризации в течение 120 минут, аналогично примеру 11 и указанным в таблице 2 параметрам полимеризации, вместо ацетона в реактор вводят 1700 г подогретого примерно до 40-50oC метанола под давлением азота 40 бар в течение 2-х минут при числе оборотов мешалки 200 в минуту.

Затем рубашку реактора термостатируют при 60oC и в течение 15 минут удаляют быстрым испарением непрореагировавший пропилен. Остающаяся метанольная суспензия перемешиваема и ее можно удалять через шаровой клапан размером 1 дюйм /2,5 см/ в дне реактора. Стенки реактора, мешалка и патрон для термопары далее очищаются от полимера.

После добавки соответствующего примерно 0,3 вес.% [в расчете на сухой полимер] количества смеси стабилизаторов из IONOLR /фирма Шелл/ и IRGAFOS RPEPQ /фирма Циба-Гейги/ в весовом соотношении 2:1 к суспензии и высушивания в токе воздуха и последующего высушивания в вакууме при 50oC получают 1,93 кг порошкообразно-рассыпчатого, неклейкого и пригодного для дозирования в машины для переработки ЭлПП с характеристической вязкостью 10,1 дл/г, измеренной по ДИН ISO 1628 при концентрации 1 г/л, и с т.пл. 147oC, измеренной с помощью дифференциального сканирующего калориметра 910/20 фирмы Дюпон [Thermal Analyst 2100).

Примеры 14 и 15:

Поступают аналогично примеру 12, соответственно указанным в таблице 2 параметрам, с тем различием, что продолжительность полимеризации увеличивают. Сбалансированные содержания циркония и Al2O3 показывают, что активность катализатора при температуре полимеризации 60oC также сохраняется в течение времени более, чем 4 часа.

Пример 16:

Поступают аналогично примеру 10 с указанными в таблице 2 параметрами; с тем различием, что температуру полимеризации повышают до 70oC.

Полученная ацетоновая суспензия текучая и ее можно выводить через клапан в дне реактора. После стабилизации с помощью 0,3 вес.% смеси lonol/Irgafos PEPQ /по весу/ 2:1/, в расчете на полимер, и высушивания в токе воздуха и в вакууме при 50oC получают транспортируемый и дозируемый, рассыпчато-порошкообразный эластомерный полипропилен.

Сбалансированное содержание циркония и, соответственно, Al2O3, 111 млн. д. и, соответственно, 0,61 вес.% соответствует увеличению активности примерно 34% при повышении температуры полимеризации от 60 до 70oC.

Пример 17:

Поступают аналогично примеру 13, с указанными в таблице 2 параметрами, с тем различием, что температура полимеризации составляет 70oC,и добавляют 2800 г ацетона вместо метанола.

Полученный после отделения ацетона рассыпчато-порошкообразный эластомерный полипропилен со сбалансированным содержанием циркония и, соответственно, Al2O3 69 млн.д. и, соответственно, 0,38 вес.%, имеет характеристическую вязкость 10,35 дл/г, измеренную, руководствуясь ДИН ISO 1628, при концентрации 1 г/л, и характеристическую вязкость 10,22 дл/г, измеренную согласно ДИН ISO 1628 при концентрации 0,55 г/л.

Пример 18:

Поступают аналогично примеру 17, с указанными в таблице 2 параметрами, причем используют катализатор В согласно примеру 2 (ТНЦ дважды перекристаллизован), и продолжительность полимеризации составляет 4 часа.

Полученная после осаждения ацетоном ЭлПП-суспензия текучая и ее можно удалять через клапан в дне реактора. После добавки 0,3% стабилизатора, в расчете на ЭлПП [lonol/Irgafos PEPQ. 2:1 по весу] и высушивания в токе воздуха и затем в вакууме при 50oC получают рассыпчато-порошкообразный, эластомерный полипропилен со сбалансированным содержанием циркония, соответственно, Al2O3, 41 млн. д. и, соответственно, 0,22 вес.%, и с характеристической вязкостью 9,6 дл/г, измеренной согласно ДИН ISO 1628 при концентрации 1 г/л.

Сравнительный пример Y 19:

Поступают аналогично примеру 18, с указанными в таблице 2 параметрами, с тем различием, что используют приготовленный в реакционной среде, н-гексане не по изобретению, катализатор G согласно примеру Y7 без отделения реакционной среды и дальнейших продуктов реакции.

Полученная после осаждения ацетоном ЭлПП-суспензия текучая, и ее можно удалять через клапан в дне реактора. После добавки примерно 0,3 вес.% смеси стабилизаторов lonol/Irgafos PEPQ, /2:1 по весу/ в расчете на сухой полимер и высушивания в токе воздуха и затем в вакууме при 50oC подают рассыпчато-порошкообразный эластомерный полипропилен со сбалансированным содержанием циркония и, соответственно, Al2O3, 60 млн. д. и, соответственно, 0,33%, и с характеристической вязкостью 9,8 дл/г, измеренной согласно ДИН ISO 1628 при концентрации 1 г/л. Из примера видно, что при применении катализатора не согласно изобретению в полимере остаются большие количества остатков катализатора.

Пример 20:

Поступают аналогично примеру 17, соответственно указанным в таблице 2 параметрам, с тем различием, что температура полимеризации составляет 80oC.

Полученный после отделения ацетона, эластомерный полипропилен имеет сбалансированное содержание циркония, соответственно, Al2O3, 54 м.д., соответственно, 0,30 вес.%, соответственно повышению активности 28% при увеличении температуры полимеризации от 70 до 80oC.

Пример 21:

Поступают аналогично примеру 17, с указанными в таблице 2 параметрами, с тем различием, что температура полимеризации составляет 80oC и продолжительность полимеризации 4 ч.

Полученный после отделения ацетона ЭлПП имеет сбалансированное содержание циркония и, соответственно, Al2O3, 35 млн.д. и, соответственно, 0,19 вес.%.

Пример 22:

Поступают аналогично примеру 12, с указанными в таблице 2 параметрами, с тем различием, что после продолжительности полимеризации 15 минут после введения катализатора давление в реакторе повышают от 22,7 бар до 23,7 бар за счет введения этилена и при этом давлении выдерживают путем введения этилена вплоть до осаждения ацетоном, спустя 60 минут. Общее количество введенного этилена составляет примерно 270 г.

Полученная ацетоновая суспензия эластомерного сополимера - перемешиваемая и текучая и может выпускаться через клапан в дне реактора. Содержание циркония и, соответственно, Al2O3, в высушенном в токе воздуха и затем в вакууме при 50oC эластомерном сополимере составляет 58 млн.д и, соответственно, 0,33 вес.%.

Пример 23:

Поступают аналогично примеру 12, с указанными в таблице 2 параметрами, с тем различием, что, начиная с продолжительности полимеризации 15 минут, после введения катализатора вводят этилен в виде постоянного газового потока вплоть до осаждения ацетоном. Введенное количество этилена составляет примерно 610 г.

Полученная ацетоновая суспензия эластомерного сополимера - перемешиваемая и текучая и может выпускаться через клапан в дне реактора. Содержание циркония и, соответственно, Al2O3, в высушенном в токе воздуха и затем в вакууме при 50oC эластомерном сополимере составляет 42 млн. д. и, соответственно, 0,23 вес.%

Пример 24:

Поступают аналогично примеру 12, с указанными в таблице 2 параметрами, с тем различием, что используют приготовленный согласно примеру 8, гидрированный катализатор Н.

Полученная ацетоновая суспензия полипропилена - перемешиваемая и текучая и выпускается через клапан в дне. Содержание циркония и, соответственно, Al2O3, в высушенном в токе воздуха, соответственно, затем в вакууме при 50oC, в виде высоко- дисперсного порошка, транспортируемом эластомерном полипропилене составляет 89 млн.д. и, соответственно, 0,49 вес.%.

Пример 25:

Поступают аналогично примеру 18, с указанными в таблице 2 параметрами, с тем различием, что используют приготовленный согласно примеру 9 гидрированный катализатор 1.

Полученная ацетоновая суспензия эластомерного полипропилена - перемешиваемая и текучая и может выпускаться через клапан в дне. Сбалансированное содержание циркония и, соответственно, Al2O3, в высушенном в токе воздуха и затем в вакууме при 50oC, в виде высокодисперспого порошка и транспортируемом эластомерном полипропилене составляет 50 м.д. и, соответственно, 0,27 вес.%.

Описывается способ получения высокоактивного катализатора для полимеризации олефинов путем взаимодействия тетранеофилциркония в углеводороде в качестве реакционной среды с оксидом металлов IIа, IIIа, IVа и IVb групп с частично гидроксилированной поверхностью или смесью оксидов, отличающийся тем, что используют предварительно перекристаллизованный из жидкого углеводорода тетранеофилцирконий, в случае необходимости полученный катализатор гидрируют, затем полученный катализатор частично или полностью отделяют от образовавшихся побочных продуктов, в основном третбутилбензола, путем промывания жидким инертным углеводородом, или путем механического отделения, или путем выпаривания предпочтительно в вакууме, или комбинацией этих способов отделения, при этом полученный катализатор содержит 1,66 - 1,72 вес. % циркония. Описывается катализатор для полимеризации олефинов, а также способ получения полиолефинов. Технический результат - получение катализаторов с более высокой активностью, с помощью которых можно получать целевые продукты с более высокими выходами. 3 с. и 5 з.п. ф-лы, 2 табл.

| US 4228263, 1980. |

Авторы

Даты

1999-09-27—Публикация

1994-05-20—Подача