Изобретение относится к композициям из эластомерных полипропиленов (EL, PP) с неолефиновыми термопластами.

Известны композиции из изотактических полипропиленов (IPP) и неолефиновых термопластов, как, например, полиамиды, сложные полиэфиры, полистирол или поликарбонат. Например, композиции из IPP и полиамида описаны в европейских патентах A-244601 и B-261748. Такого рода композиции прежде всего обладают преимуществом, так как, с одной стороны, можно комбинировать благоприятные свойства отдельных компонентов композиции в соответствии с целевым профилем свойств изготовленных из композиции готовых деталей (элементов). С другой стороны, использование обычно недорогостоящего полипропилена позволяет снижать стоимость всей системы. Так, например, присущие полипропилену свойства, как незначительная гигроскопичность, простая перерабатываемость и хорошие механические свойства, можно комбинировать с зависящими от типа неолефиновых термопластов свойствами, как кислородный барьер, устойчивость формы при нагревании и сопротивление царапанию.

Недостаток композиций неолефиновых термопластов с изотактическим полипропиленом заключается прежде всего в том, что они обладают высокой жесткостью, которая нежелательна для многих применений, например для пленок, шлангов, сильфонов, и т. д. Альтернатива этому представляет собой применение эластомерных систем, как, например, аморфные сополимеры на основе этилена и пропилена (EPR) или этилена, пропилена и диенов (EPDM). Композиции с такими веществами, на основании высокомолекулярных, соответственно, сшитых структур EPR и EPDM, обладают, правда, недостатком, заключающимся в сравнительно высоких вязкостях.

Задача изобретения, соответственно этому, в особенности состояла в приготовлении композиций, которые, с одной стороны, можно перерабатывать в готовые продуты с низкой жесткостью, выражаемой низким E-модулем, и, с другой стороны, дают легкотекущие расплавы с низкой вязкостью.

Задача может решаться тем, что полипропиленовой компонентой в композиции является эластомерный полипропилен.

Предметом изобретения, соответственно этому, является композиция, которая содержит:

а) 5-80 вес.%, предпочтительно 10-60 вес.%, зластомерного полипропилена (EL.PP);

б) 20-95 вес.%, предпочтительно 40-90 вес.%, неолефинового термопласта;

в) 0-10 вес.% посредника совместимости, а также в случае необходимости другие обычные добавки, наполнители или усилители. (Армирующие вещества).

Соответственно целевым свойствам, композиции, кроме того, могут содержать другие полиолефины, например, таковые на основе этилена, пропилена, бутена, пентена, гексена или их смесей, как, например, полиэтилены, синдиотактические или изотактические гомо- или сополимеры пропилена.

Применяемыми для предлагаемых в изобретении композиций эластичными полипропиленами являются в особенности такие, которые, например, описаны в патентах США 4335225; 4552982 и 5188 768. Под ними нужно понимать как гомополимеры, так и сополимеры. Сополимеры, наряду с пропиленовым звеньями, также могут содержать в молекуле другие олефиновые звенья, как, например, этиленовые, бутеновые, пентеновые или гексеновые звенья. Они обладают по существу стереорегулярным блок-расположением в структуре цепи и состоят, например, из блоков изотактической и атактической пропиленовых последовательностей, которые в полимерной цепи расположены попеременно. Их получение возможно, например, согласно патенту США 4355225, путем полимеризации со специальными катализаторами, которые получаются путем реакции или смешения органических соединений титана, циркония или гафния с оксидом металла, как, например, Al2O3, TiO2, SiO2 или MgO. Далее, эластичные полипропилены можно получать, например, также, аналогично патенту США 4522982, с помощью металлоценовых катализаторов в комбинации с алюмоксанами, или аналогично патенту США 5118768 с помощью катализаторов на основе алкоксидов магния и хлорида титана-(IV) в присутствии специальных электронодонорных соединений.

Индекс текучести расплава (MFI) согласно ИСО 1133/ДИН 53735 при 230oC/2,16 кг в качестве меры вязкости в случае применяемых EL PP составляет примерно 0,1-50 г/10 мин. Предпочтительно применяют EL PP с MFI более, чем 1. EL PP с более высоким MFI, соответственно, с низкой вязкостью, можно получать либо непосредственно в виде реакционных продуктов, либо, например, за счет химической деструкции, например, с помощью органического пероксида.

Для многих применений оказывается как предпочтительное, когда EL PP модифицированы за счет прививки ненасыщенных прививочных мономеров. Также можно применять смеси привитого EL PP с непривитым EL PP. Степень прививки привитого EL PP, которая представляет собой содержание в нем прививочных мономеров, составляет примерно 0,1-30 вес.%. В качестве прививочных мономеров принимают во внимание, например, ненасыщенные моно- и/или дикарбоновые кислоты, их ангидриды, их сложные эфиры с алифатическим спиртами или диспиртами с количеством атомов углерода вплоть до 10, и простые глицидиловые эфиры, сложные эфиры винилового спирта, а также винилароматические соединения или смеси этих мономеров, а также смеси этих мономеров с олефинами с 2-10 C-атомами. При этом особенно предпочтительны прививочные мономеры из группы, включающей малеиновую кислоту, акриловую кислоту или метакриловую кислоту или их производные, а также из группы, включающей винилароматические соединения, как, например, малеиновый ангидрид (MSA), глицидилметакрилат (GMA) или стирол.

Прививочную реакцию осуществляют по способу радикальной прививочной сополимеризации, которая, например, описана для IPP в европейском патенте А-280454 или патенте США 4260690 путем прививки к EL PP этиленовоненасыщенных прививочных мономеров, например, в растворе, предпочтительно в ароматических углеводородах, в температурном интервале 50-200oC, предпочтительно 80-150oC, или в расплаве, предпочтительно в машинах для экструзии, в температурном интервале 170-300oC, предпочтительно 200-250oC. При этом предпочтительно инициировать возникновение радикалов в полимере за счет радикальных инициаторов, как, например, пероксиды или азосоединения и/или путем жесткого (с большой энергией) излучения, как гамма-излучение или электронное излучение.

В качестве неолефиновых термопластов пригодны все термопластично перерабатываемые синтетические материалы (пластмассы), как, например, полиамиды, сложные полиэфиры, поликарбонаты, полистирол, поли(мет)акрилаты, полиуретаны, полиоксиметилен, полиэтиленоксид, полифениленоксид. Предпочтительными неолефиновыми термопластами являются полиамиды, сложные полиэфиры, поликарбонаты и полистирол.

В качестве посредников (агентов) совместимости принимают во внимание все известные, используемые для композиций посредники совместимости, например, как ненасыщенные карбоновые кислоты или их производные, как, например, сложные эфиры, галоидангидриды кислот, ангидриды или амиды кислот, соответственно, полиолефины, к которым привиты ненасыщенные карбоновые кислоты или их производные или винилароматические соединения, или эластомеры. Посредники (агенты) совместимости имеются в продаже, например, как триблоксополимеры стирол-этилен/бутилен-стирол (SEBS), которые в случае необходимости содержат в качестве прививки малеиновый ангидрида ( Kraton®, фирма Шелл). В качестве агентов совместимости предпочтительно используются модифицированные за счет прививки полипропилены или эластомеры. Особенно предпочтительны модифицированные за счет прививки эластомерные полипропилены. В качестве прививочных мономеров применяют, например, малеиновый ангидрид, глицидилметакрилат или стирол.

Предлагаемые согласно изобретению композиции, далее, могут содержать обычные аддитивы, как, например, стабилизаторы переработки и стабилизатор хранения [Langzeitstabilizatoren], образователи активных центров (Nukleierungsmittel), усилители и наполнители. Предпочтительными наполнителями являются тальк, мел и каолин. Так, например, создаются преимущества, когда предлагаемые согласно изобретению композиции содержат 2-50 вес.%, предпочтительно 10-40 вес.%, талька или 1-40 вес.% армирующих волокон, например стекловолокон или углеродных волокон.

Предлагаемые согласно изобретению композиции отличаются хорошей текучестью при переработке, а также незначительной жесткостью готовых продуктов. Их используют, например, для изготовления пленок или формованных изделий путем экструзии или литья под давлением.

Предлагаемые согласно изобретению композиции можно получать за счет того, что:

а) 5-80 вес.% эластомерных полипропиленов (EL PP);

б) 20-95 вес.% неолефиновых термопластов;

в) 0-10 вес.% агентов совместимости,

а также в случае необходимости другие обычные добавки, наполнители или усилители, при 180-300oC, смешивают и гомогенизируют в смесителе, пластикаторе или экструдере.

Ниже приводятся в качестве примеров возможные способы приготовления предлагаемых согласно изобретению композиций.

А. Получение эластомерных полипропиленов

Пример 1

1.1. Приготовление катализатора:

44,22 г окрашенного в серо-коричневый цвет тетранео-филциркония (TNZ; Tm= 66oC, Дюпон), в атмосфере чистого азота, растворяют в 620 мл H-гексана, очищенного с помощью Cu-катализатора [BASF-катализатор R 3-11 при 70oC] для кислорода и 4-, соответственно,  молекулярного сита для удаления воды и полярных примесей, при 20oC в колбе с атмосферой защитного газа. Полученную суспензию, после отделения большей части нерастворимого остатка, спустя 15 минут фильтруют через стеклянную фритту (фильтр) в охлажденную до -40oC колбу с атмосферой защитного газа и с мешалкой (прогретую при температуре выше 150oC и продутую частным азотом (ниже 2 м.д. O2). После окончания фильтрации (продолжительность примерно 140 минут) колбу выдерживают еще в течение 15 минут при -40oC при перемешивании, чтобы по возможности количественно осадить TNZ. После отделения TNZ надосадочный раствор через фильтровальный патрон под избыточным давлением азота фильтруют в другую охлажденную колбу с атмосферой защитного газа и с мешалкой. Оставшийся TNZ растворяют в следующих 350 мл н-гексана примерно при 5-10oC в течение 15 минут и после охлаждения до -34oC снова осаждают.

молекулярного сита для удаления воды и полярных примесей, при 20oC в колбе с атмосферой защитного газа. Полученную суспензию, после отделения большей части нерастворимого остатка, спустя 15 минут фильтруют через стеклянную фритту (фильтр) в охлажденную до -40oC колбу с атмосферой защитного газа и с мешалкой (прогретую при температуре выше 150oC и продутую частным азотом (ниже 2 м.д. O2). После окончания фильтрации (продолжительность примерно 140 минут) колбу выдерживают еще в течение 15 минут при -40oC при перемешивании, чтобы по возможности количественно осадить TNZ. После отделения TNZ надосадочный раствор через фильтровальный патрон под избыточным давлением азота фильтруют в другую охлажденную колбу с атмосферой защитного газа и с мешалкой. Оставшийся TNZ растворяют в следующих 350 мл н-гексана примерно при 5-10oC в течение 15 минут и после охлаждения до -34oC снова осаждают.

После отделения осадка TNZ, раствор снова фильтруют при повышенном давлении азота через стеклянный фильтровальный патрон в охлажденную колбу с атмосферой защитного газа, содержащую первый маточный раствор. Затем TNZ высушивают за счет наложения вакуума масляного насоса (ниже 1,10-2 мбар) через промежуточно подключенные низкотемпературные ловушки, охлаждаемые жидким азотом. Объединенный TNZ имеет температуру плавления 68oC и представляет собой вещество, окрашенное от белого до кремового. Объединенные маточные растворы концентрируют примерно до объема 200 мл и путем охлаждения до -40oC осаждают еще растворенный TNZ. После новой фильтрации под давлением через фильтровальный патрон, TNZ снова растворяют в 100 мл гексана, снова осаждают при -40oC, отфильтровывают и высушивают с помощью вакуума, как указано выше. Общий выход процесса очистки составляет 82,2%. Все операции проводят в атмосфере чистого азота.

В 4-х-горлую колбу с атмосферой защитного газа емкостью 6 л помещают 266,7 г кондиционированного Al2O3 (Alumina C фирмы ДЕГУССА, кондиционирован примерно при 800-1000oC в тоне азота и после выдерживания при относительной влажности воздуха 50% и 23oC в течение 16 часов и нового высушивания, для установления оптимальной концентрации гидроксил-ионов на поверхности примерно 1 ммоль/г Alumina C, при 400oC в токе азота) и смешивают с 5035 мл н-гексана, очищенного с помощью BASF-катализатора R 3-11 и 4-, соответственно,  молекулярного сита. Суспензию перемешивают примерно 1 час при 300 об/мин. Затем вышеполученные 33,23 г TNZ (без продукта из обработанного маточного раствора) при 20oC растворяют в 465 мл н-гексана (очищен как указано выше) и этот раствор при интенсивном перемешивании тотчас прикапывают в течение 50 минут к суспензии Al2O3, причем после добавки нескольких миллилитров раствора TNZ наступает отчетливое снижение вязкости суспензии. После добавления раствора TNZ число оборотов мешалки уменьшают примерно до 120 об/мин и перемешивают следующие 12,5 часов при защите от света. Для ускорения фильтрации полученное твердое каталитическое вещество оставляют осаждаться в течение 1 часа и, наконец, раствор отделяют путем фильтрации под давлением через стеклянную фритту (продолжительность 3 часа). После этого твердый катализатор за счет наложения вакуума ниже 1•10-2 мбар (масляный диффузионный насос с двумя промежуточно подключенными, охлаждаемыми жидким азотом низкотемпературными ловушками) и при перемешивании высушивают до постоянного веса, равного 292 г (продолжительность примерно 5 часов). Все операции проводят в атмосфере чистого азота. Полученный TNZ/Al2O3-катализатор имеет от бежевой до светло-коричневой окраску и представляет собой свободно текучий (сыпучий) порошок, который обладает тенденцией к образованию маленьких шариков диаметром примерно 1 мм. Содержание циркония составляет 1,66 вес.%.

молекулярного сита. Суспензию перемешивают примерно 1 час при 300 об/мин. Затем вышеполученные 33,23 г TNZ (без продукта из обработанного маточного раствора) при 20oC растворяют в 465 мл н-гексана (очищен как указано выше) и этот раствор при интенсивном перемешивании тотчас прикапывают в течение 50 минут к суспензии Al2O3, причем после добавки нескольких миллилитров раствора TNZ наступает отчетливое снижение вязкости суспензии. После добавления раствора TNZ число оборотов мешалки уменьшают примерно до 120 об/мин и перемешивают следующие 12,5 часов при защите от света. Для ускорения фильтрации полученное твердое каталитическое вещество оставляют осаждаться в течение 1 часа и, наконец, раствор отделяют путем фильтрации под давлением через стеклянную фритту (продолжительность 3 часа). После этого твердый катализатор за счет наложения вакуума ниже 1•10-2 мбар (масляный диффузионный насос с двумя промежуточно подключенными, охлаждаемыми жидким азотом низкотемпературными ловушками) и при перемешивании высушивают до постоянного веса, равного 292 г (продолжительность примерно 5 часов). Все операции проводят в атмосфере чистого азота. Полученный TNZ/Al2O3-катализатор имеет от бежевой до светло-коричневой окраску и представляет собой свободно текучий (сыпучий) порошок, который обладает тенденцией к образованию маленьких шариков диаметром примерно 1 мм. Содержание циркония составляет 1,66 вес.%.

1.2. Полимеризация

Прогретый при 160oC и при давлении 0,1 мбар реактор с двойной рубашкой емкостью 20 л с доходящей до (wandgangigem) стенок и с полированной поверхностью мешалкой, термостатируемой рубашкой, термометром, измерителем числа оборотов и вращающего момента, после трех циклов заполнение пропиленом/вакуумирование, заполняют с помощью 7,3 кг пропилена при 25oC. После пуска в ход мешалки при 400 об/мин, загружают 10,02 приготовленного согласно п. 1.1. катализатора с 300 мл жидкого пропилена (примерно 20oC) и число оборотов спустя 2 минуты уменьшают до 260 об/мин. Затем в течение примерно 10 минут температуру пропилена повышают до 60oC и эту температуру поддерживают в течение 120 минут, начиная с добавки катализатора. После этого число оборотов мешалки снижают до 200 в минуту и в течение 3-х минут в реактор вводят 1880 г предварительно подогретого примерно до 50oC ацетона с помощью повышенного давления азота. После увеличения числа оборотов мешалки до 400 в минуту примерно на 2 минуты и последующего снижения до 100 об/мин, в течение 20 минут непрореагировавший пропилен быстро удаляют испарением при 60-46oC. Остающуюся суспензию EL PP (эластомерного полипропилена) в ацетоне перемешивают и ее можно выводить через выпускное отверстие в дне реактора размером 1 дюйм (2,5 см).

После отфильтровывания EL PP и высушивания в тоне азота при 50oC получают 1,88 кг порошкообразно-рассыпчатого, не клейкого EL PP с температурой плавления (Tm) 148,1oC [измерено с помощью дифференциального сканирующего калориметра 910/20 фирмы дюпон (Thermal Analyst 2100)], соответственно, с общим содержанием циркония 89 м.д. и содержанием Al2O3 0,49 вес.% EL PP имеет MFI (индекс текучести расплава) согласно ИСО 1133/ДИН 53735 при 230oC (2,16 кг менее 0,01 г/10 мин.

1.3. Деструкция с помощью пероксида

Полученный по п.1.2. эластичный полипропилен, после охлаждения до температуры ниже 0oC, размалывают на мельнице ударного действия вплоть до размера зерен ниже 3 мм. Затем примешивают 0,2 вес.% бис-(2-трет.-бутил-пероксиизопропил)-бензола [Perkadox 14 SFI, фирма AkZO], в расчете на количество полипропилена, смесь расплавляют при 220oC на 18-миллиметровом одношнековом экструдере Брабендера и экструдируют с выходом 1 кг/час через круглую фильеру в жгут диаметром 3 мм. Время пребывания в экструдере составляет примерно 1 минуту. Жгут гранулируют после затвердевания в водяной бане. При этом эластичный полипропилен деструктируется вплоть до MFI 25 г/10 мин. Измерение MFI осуществляют согласно ИСО 1133/ДИН 53735 при 230oC/2,16 кг.

1.4. Прививка

1.4.1. Прививка малеинового ангидрида

В нагреваемом на масляной бане аппарате с мешалкой емкостью 2 л с обратным холодильником, вводом азота, газонепроницаемой мешалкой и капельной воронкой, 50 г эластомерного PP по п. 1.3. (MFI: 25) растворяют в 1250 мл ксилола (смесь изомеров) в токе азота, и при перемешивании при 120oC и затем смешивают с 60 г малеинового ангидрида (MSA). В раствор при 130oC в течение 60 минут прикапывают 40 г бензоилпероксида, растворенного в 100 мл ксилола. Раствор перемешивают в течение 60 минут и после охлаждения до 80oC вносят в 2,5 л ацетона. Осадившийся привитой сополимер отсасывают, промывают с помощью 2,5 л ацетона, снова отсасывают и высушивают в вакууме в течение 8 часов при 80oC.

Определенная с помощью ИК-спектроскопии степень прививки MSA составляет 1,2 вес.%, в расчете на общее количество.

1.4.2. Прививка глицидилметакрилата

Прививку осуществляют аналогично примеру 1.4.1, причем, однако, вместо MSA используют 60 г глицидилметакрилата (GMA).

1.4.3. Прививка стирола

Прививку осуществляют аналогично примеру 1.4.1, причем, однако, вместо MSA используют 60 г стирола.

Б. Приготовление композиций

Для приготовления композиций применяют следующие материалы:

Эластомерные полипропилены (ELPP):

EL PP 1 получен согласно примеру 1.3

EL PP 2 получен согласно примеру 1.4.1

EL PP 3 получен согласно примеру 1.4.2

SI PP 4 получен согласно примеру 1.4.3

Неолефиновые термопласты

РА полиамид-6, мирамид SH3, фирма Leuna

PC поликарбонат, Лексан PK 1340, фирма General Electrics

PS полистирол, PS 165Н, фирма BASF

PET полиэтилентерефталат, Polyclear G, фирма Hachst

Сравнительные полиолефины:

IPP изотактический полипропилен(гомополимер); MFI 230oC/2,16 кг= 10 г/10 мин, Daplen LS 10, PCD Polymere

EPP этилен-пропиленовая смола, Mooney -вязкость:

65 [ML (1+4)121oC] Dutral CO 038, фирма Enimont

Посредники(агенты) совместимости:

VV1 MSA-привитой EL PP согласно примеру 1.4.1

VV2 GMA-привитой ELPP согласно примеру 1.4.2

VV3 с привитым стиролом ELPP согласно примеру 1.4.3

VV4 SEBS -сополимер, Kraton G. 1652, фирма Шелл

VV5 MSA-привитой SEBS-сополимер, Kraton FG 190IХ, фирма Шелл

Пример 2

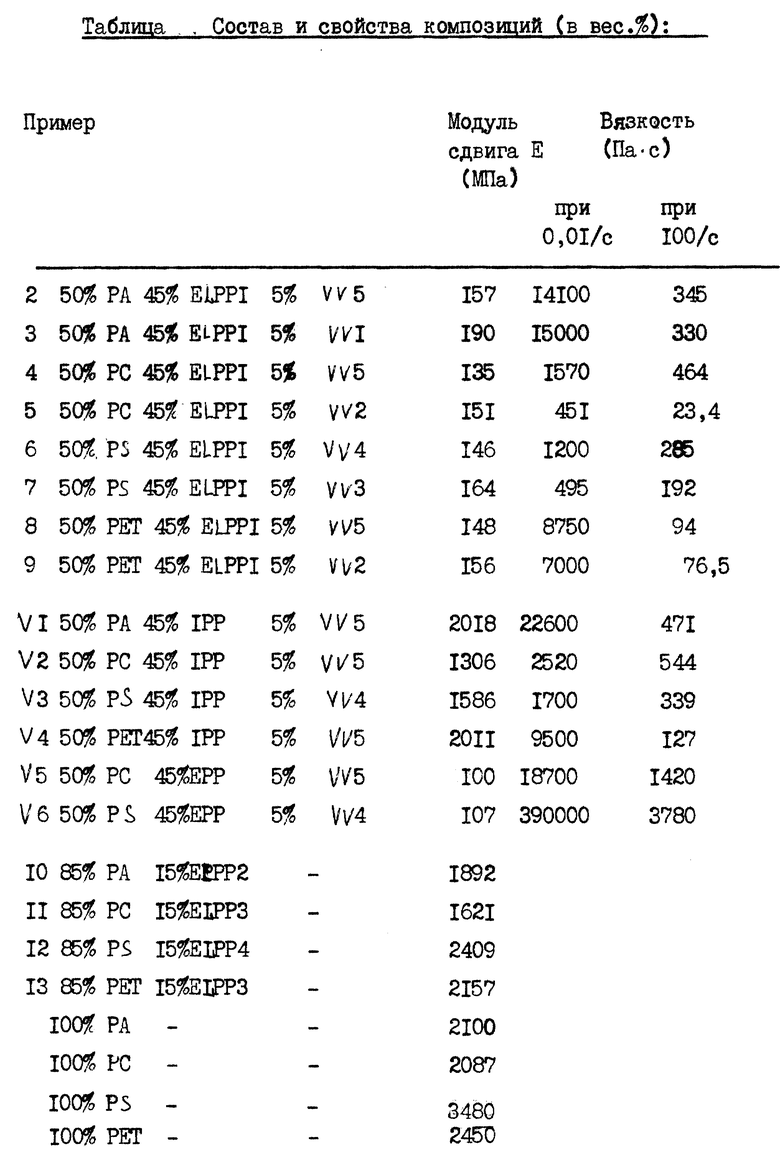

Смесь из 20 г [50 вес.%] PA, 48 г [45 вес.%] эластомерного полипропилена. (EL PP 1) согласно примеру 1.3 и 2 г [5 вес.%] посредника (агента) совместимости VV5 перемешивают в течение 6 минут при 260oC в пластометре Брабендера со смесительной камерой и пневматическим заполняющим устройством. Смешанную композицию затем, для определения E-модуля и реологических свойств, прессуют при 230oC на гидравлическом Battenfeld-прессе в пластины толщиной 2 мм. E-Модуль определяют при испытании в трехточечном сгибе [3-Punkt-Biegeversuch] согласно ДИН 53 452/57 на образцах размером 80х10х2 мм. Вязкости рассчитывают с помощью Сох-MerZ-соотношения [W.P.Cox, E. Merz, J.Pol. Sci 28/1958/619] из модулей накопления и потерь (измерено при 230oC при конусном расположении пластин [Kegel-Platte-Anordndung] на вискозиметре Pheometrics R. DSП) для скоростей сдвига 10-1 и 100 рад./с. Значения E-модуля и вязкостей представлены в таблице.

Примеры 3-9 и сравнительные примеры V1-V6

Аналогично примеру 2 готовят композиции из указанных в таблице материалов путем смешения. Примеры V1-V6 представляют собой сравнительные примеры не согласно изобретению, в которых не применяют никаких ELPP, а используют IPP (V1-V4), соответственно эластомеры (V5 и V6) в качестве олефиновых композиций.

В случае применения PET в качестве неолефиновой компоненты композиции (примеры 8,9, V4), PET сначала индивидуально расплавляют в течение 2-x минут в нагретой до 270oC смесительной камере, затем добавляют остальные компоненты и смешивают следующие 5 минут. Температура прессования при изготовлении содержащих PET пластин-образцов также составляет 27oC.

Значения E-модулей и вязкостей композиций представлены в таблице. Из этих значений видно, что содержащие EL PP, согласно изобретению, композиции (примеры 2 9) обладают отчетливо меньшими жесткостями, измеренными в виде Е-модулей, чем соответствующие композиции с IPP (сравнительные примеры V1-V4), соответственно, отчетливо меньшими вязкостями по сравнению с подобными мягкими композициями с эластомерами (V5 и V6).

Примеры 10-13

Аналогично примеру 2 готовят композиции из указанных в таблице материалов путем смешения. В случае применения PET в качестве неолефиновой компоненты композиции (пример 13) температуру смешения и температуру прессования повышают до 27oC.

Значения для E-модулей вместе с таковыми чистых неолефиновых компонентов представлены в таблице . В каждом случае можно достигать отчетливого уменьшения жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ ПОЛИПРОПИЛЕНЫ, СПОСОБ МОДИФИКАЦИИ ЭЛАСТОМЕРНЫХ ПОЛИПРОПИЛЕНОВ, КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВ И НЕОЛЕФИНОВЫХ ТЕРМОПЛАСТОВ | 1994 |

|

RU2140933C1 |

| ПОЛИПРОПИЛЕН С УЛУЧШЕННЫМИ СВОЙСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2141487C1 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2386646C2 |

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1994 |

|

RU2138513C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2171821C2 |

| ПРИВИТОЙ ОЛЕФИНОВЫЙ ПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2090574C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1991 |

|

RU2081889C1 |

| МНОГОСЛОЙНАЯ ТЕРМОФОРМУЕМАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ПОДЛОЖЕК И ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ | 2002 |

|

RU2213663C1 |

| ФУНКЦИОНАЛЬНЫЕ ПОЛИОЛЕФИНЫ, ПРИМЕНИМЫЕ В КАЧЕСТВЕ УСИЛИТЕЛЕЙ АДГЕЗИИ МЕТАЛЛОВ | 2007 |

|

RU2441030C2 |

| ТЕРМОФОРМУЕМАЯ МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ОСНОВ И ПОЛУЧАЕМЫХ ИЗДЕЛИЙ | 2001 |

|

RU2201944C2 |

Описывается новая композиция, содержащая полипропилен и неолефиновый термопласт, отличающаяся тем, что она в качестве полипропилена содержит эластомерный полипропилен со стереорегулярным расположением блоков в структуре цепи (ЕLРР) при следующем соотношении компонентов, вес.%: эластомерных полипропиленов (ELPP) 5-80, неолефиновых термопластов 20-95, агентов совместимости 0-10, а также в случае необходимости обычные добавки, наполнители или усиливающие вещества. Технический результат - возможность переработки композиции в готовые продукты с низкой жесткостью, выражаемой низким Е-модулем, а также получение легкотекучих расплавов с низкой вязкостью. 2 с. и 8 з.п.ф-лы, 1 табл.

Эластомерные полипропилены (ELPP) - 5 - 80

Неолефиновые термопласты - 20 - 95

Агенты совместимости - 0 - 10

а также в случае необходимости обычные добавки, наполнители или усиливающие вещества.

Эластомерные полипропилены (ELPP) - 10 - 60

Неолефиновые термопласты - 40 - 90

Агенты совместимости - 0 - 10

а также в случае необходимости обычные добавки, наполнители или усиливающие вещества.

Эластомерные полипропилены (ELPP) - 5 - 80

Неолефиновые термопласты - 20 - 95

Агенты совместимости - 0 - 10

а также в случае необходимости обычные добавки, наполнители или усиливающие вещества и гомогенизируют при 180 - 300oС в смесителе, пластификаторе или экструдере.

| US 47311401 B1, 1988 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Полимерные смеси/Под ред | |||

| Пола Д | |||

| и Ньюмена С | |||

| М.: Мир, т.2, 1981, с.62, 63. | |||

Авторы

Даты

1999-11-20—Публикация

1994-07-25—Подача