Изобретение относится к полипропиленам с улучшенными свойствами, которые получают путем химической деструкции с помощью пероксидов.

В патентах США NN 4 335 225, 4 522 982 и 5 118 768 описываются эластичные полипропилены, которые получают путем полимеризации с помощью специальных катализаторов. Эти продукты хотя и обладают определенной эластичностью, однако они непригодны для многих применений по причине их жесткости. Когда для специальных областей использования требуются полипропилены, которые являются как мягкими, так и эластичными, то, например, возможно к полипропиленам примешивать эластомеры, например аморфные сополимеры на основе этилена с пропиленом /EPR/ или на основе этилен-пропилендиен- мономеров /ЕРДМ/. Эти комбинации, однако, обладают тем недостатком, что они имеют очень высокие вязкости, в результате чего являются труднотекучими и могут перерабатываться с трудом, соответственно, только при добавке пластификаторов.

Соответственно этому, ставится задача избежать недостатков известных полипропиленов и получить полипропилены, которые обладают оптимальным набором свойств и в особенности являются как мягкими, так и эластичными, а также легкотекучими. Такого рода новые полипропилены можно получать согласно изобретению путем химической деструкции эластичных полипропиленов.

Предметом изобретения, соответственно этому, являются новые полипропилены с улучшенными свойствами, которые получают путем химической деструкции эластичных полипропиленов или смесей полипропиленов с эластичными полипропиленами с помощью органических пероксидов, в случае необходимости при добавке стабилизаторов.

Другим предметом изобретения является способ получения новых полипропиленов с улучшенными свойствами, при котором эластичные полипропилены или смеси полипропиленов с эластичными полипропиленами подвергают деструкции с помощью органических пероксидов, в случае необходимости при добавке стабилизаторов.

Тот факт, что при прилагаемой согласно изобретению химической деструкции эластичных полипропиленов получаются продукты с низкой молекулярной массой и меньшей вязкостью, которые являются более эластичными, а также мягче и менее жесткими по сравнению с исходными полипропиленами, в особенности является неожиданным потому, что полипропилены с более низкой молекулярной массой, соответственно, более высокой текучестью, как раз наоборот жестче и менее мягкие, а также менее эластичны, соответственно, менее растяжимы, чем сравниваемые материалы с более высокой молекулярной массой.

Используемые для деструкции эластичными полипропиленами в особенности являются такие, которые описаны в патентах США 4 335 225, 4 522 982 и 5 188 768. Под ними нужно понимать как гомополимеры, так и сополимеры. Они обладают по существу стереорегулярным расположением блоков при построении цепей и состоят, например, из блоков изотактических и атактических пропиленовых последовательностей, которые попеременно расположены в полимерной цепи. Также возможно встроение в полимерную цепь дополнительных сомономеров. Сополимеры, наряду с пропиленовыми звеньями, также могут содержать другие олефиновые звенья, например, как этиленовые, бутеновые, пентеновые или гексеновые звенья, в молекуле. Их получение осуществляют, например, согласно патенту США 4 335 225, путем полимеризации с помощью специальных катализаторов, которые получают путем взаимодействия или смешения органических соединений титана, циркония или гафния с оксидом металла, как, например, Al2O3, TiO2, SiO2 или MgO. Эластичные полипропилены предпочтительно содержат растворимую в простых эфирах долю, равную 10-80 вес.%. Они обладают предпочтительно текучестью ниже 0,1 г/10 мин /индекс расплава /MFI/, при 230oC и 2,16 кг, согласно ISO 1133 /ДИН 53735/. Далее, используемые для деструкции эластичные полипропилены можно получать, например, также аналогично патенту США 4 522 982 с помощью металлоценовых катализаторов в комбинации с алюмоксанами или аналогично патенту США 5 118 768 с помощью катализаторов на основе алкоксидов магния с TiCl4 в присутствии специальных электронодонорных соединений.

Эластичные полипропилены, согласно изобретению, можно подвергать индивидуально или в смеси с другими полипропиленами. В качестве других полипропиленов можно использовать все известные полипропиленовые гомополимеры, соответственно, сополимеры с другими олефинами. Смеси состоят предпочтительно из эластичных полипропиленов с содержанием 0 - 80 вес.% других полипропиленов.

В качестве органических пероксидов используют, например, ди-трет.-бутил-пероксид; бензилпероксид; лаурилпероксид; циклогексано-пероксид; трет. -бутил-перокси-изопропилкарбонат; 2,5-диметил-2,5-бис/трет.-бутилперокси/-гексин-3:1,1-4,4- 7,7-гексаметилцикло-4,7-дипероксинонан; 1,3- бис/трет.-бутилперокси-изопропил/-бензол; 3,3-6,6-9,9-гексаметилцикло-1,2,4,5-тетраоксанонан; 2,5-диметил-2,5-бис-/трет.-бутилперокси/-гексан; и фталидпероксиды, например 3-фенил-3-трет. -бутил-пероксифталид, которые, например, описаны в патенте ФРГ 23 31 354 для химической деструкции обычных полипропиленов. Особенно предпочтительно используют ди-трет.-бутил-пероксид и бис-/2-/1,1-диметилэтил/-пероксиизопропил/- бензол, который выпускается в продажу в виде Perkadox 14 FI фирмой AkZO. Пероксиды используют в количестве примерно 0,001-0,8 вес. %, предпочтительно 0,05-0,5 вес.%, в расчете на общее количество полипропиленов и эластичных полипропиленов.

Деструкция особенно хорошо протекает при температурах 180 - 260oC, причем особенно предпочтительны температуры 190-240oC. Продолжительность обработки с помощью пероксидов составляет по меньшей мере 10 секунд, предпочтительно 0,5 - 2 минуты. Деструкцию осуществляют особенно просто и эффективно непрерывно, например, в экструдере или в смесителе непрерывного действия.

Согласно изобретению, также можно добавлять к полипропиленам обычные добавки и/или наполнители. В качестве добавок можно добавлять, например, стабилизаторы и мягчители /смазки/. В качестве стабилизаторов принимают во внимание, например, антиоксиданты, стабилизаторы переработки, долговременные стабилизаторы или светозащитные средства. Стабилизаторы, которые оказываются особенно хорошо совместимыми с пероксидами, являются, например, согласно описанию изобретения к выложенной акцептованной заявке на патент ФРГ 23 31 354 или европейскому патенту B-0 290 336, бета-/3,5-ди-трет.-бутил-4-гидрокси-фенил/-пропионовая кислота, в особенности ее сложный эфир с пентаэритритом или октадеканолом; 1,3,5-триметил-2,4,6-трис-/3', 5'-ди.-трет.- бутил-4'-гидрокси-фенил/-бензол; 4-гидрокси-метил-2,6-ди-трет. -бутил-фенол; трис-/2'-метил-4'-гидрокси-5'-трет. -бутил-фенил/-бутан; стеариловый эфир 2,6-ди-трет. -бутил-п-крезол-3,5-диметил-4-гидрокси-бензил-тиогликолевой кислоты; и 2:1 никелевый комплекс моноэтилового эфира 3,5-ди-трет.-бутил-4-гидроксибензил-фосфоновой кислоты;

2-2/'-гидрокси-3', 5'-ди-трет. -амил-фенил/-бензотриазол и 2-/2'-гидрокси-3', 5'-ди-трет.-бутил-фенил/-5-хлор-бензотриазол, а также 2-гидрокси-4-эта-оксилокси-бензофенон. Сверх того, можно использовать еще другие стабилизаторы, например, из группы первичных или вторичных антиоксидантов или из группы светозащитных стабилизаторов и термостабилизаторов и их комбинации. Предпочтительными стабилизаторами являются 2,6-ди-трет.бутил-4-метил-фенол; пентаэритритил-тетракис-/3-/3,5-ди-трет. бутил-4-гидроксифенил/-пропионат/: трис-/2,4-ди. -трет. бутил-фенил/-фосфит и тетракис-/2,4-ди-трет.-бутил-фенил/-4,4-бифенилен-дифосфонит, соответственно, их смеси.

Наряду с этим, во многих случаях может быть необходимым добавление смазки, соответственно, вспомогательного для вынимания из формы средства с целью облегчения перерабатываемости. В качестве таковых пригодны вообще соли высших карбоновых кислот, например, стеариновой кислоты, с металлами 2-ой основной группы или 2-ой боковой группы периодической системы элементов. Предпочтительными смазками являются стеарат кальция или стеарат цинка.

В качестве наполнителей используют все известные неорганические или органические наполнители, как, например, мел, тальк, каолин, слюда или древесная мука.

Пример 1:

Получение эластичного полипропилена /ELPP/

А/ Приготовление катализатора

44,22 г окрашенного в серо-коричневый цвет тетранеофилциркония /Tetraneophylzirkon TNZ; т. пл. = 66oC, Du Pont) в атмосфере чистого азота растворяют в 620 мл н-гексана, очищенного с помощью Cu - катализатора /BASF-катализатор R 3-II, при 70oC/ для удаления кислорода и молекулярного сита 4A, соответственно, 10A, для удаления воды и полярных примесей, при 20oC, в колбе с защитным газом. Полученную суспензию, после отделения большей части нерастворимого остатка, спустя 15 минут фильтруют через стеклянный фильтр в охлажденную до -40oC, содержащую атмосферу защитного газа колбу с перемешиванием / прогретую при температуре свыше 150oC и продутую чистым азотом /менее 2 м. д. кислорода/ /. Колбу после окончания фильтрации /продолжительность примерно 140 минут/ выдерживают еще 15 минут при перемешивании и при - 40oC, чтобы по возможности количественно осадить TNZ. После осаждения TNZ надосадочный раствор фильтруют с помощью фильтровальной свечи при повышенном давлении азота в другую охлажденную колбу с атмосферой защитного газа. Оставшийся TNZ растворяют в следующих 350 мл н-гексана примерно при 5 - 10oC в течение 15 минут и после охлаждения до -34oC снова осаждают.

После отстаивания TNZ - осадка раствор снова фильтруют под повышенным давлением азота через стеклянную фильтровальную свечу в охлажденную колбу с атмосферой защитного газа, содержащую первый маточный раствор. Затем TNZ высушивают в вакууме масляного насоса /ниже 1•10-2 мбар/ при использовании промежуточно включенной ловушки, охлаждаемой жидким азотом. Очищенный TNZ имеет т.пл. 68oC и имеет окраску от белой до кремовой. Объединенные маточные растворы концентрируют примерно до объема 200 мл и путем охлаждения до -40oC осаждают еще растворенный TNZ. После новой фильтрации под давлением через фильтровальную свечу TNZ снова растворяют в 100 мл гексана, снова осаждают при - 40oC и высушивают в вакууме, как описано выше. Общий выход этого процесса очистки составляет 82,2%. Все операции осуществляют в атмосфере чистого азота.

В 4-горлую колбу с защитным газом емкостью 6 л помещают 266,7 г кондиционированного Al2O3 /Alumina C фирмы ДЕГУССА, кондиционируется примерно при 800 - 1000oC в токе азота и после выдержки при относительной влажности воздуха 50% и температуре 23oC в течение 16 часов и нового высушивания для установления оптимальной концентрации гидроксил-ионов на поверхности примерно 1 ммоль/г Alumina C, при 400oC в токе азота/ и смешивают с 5035 мл н-гексана, очищенного с помощью BASF-катализатора R3 -II и молекулярного сита 4А, соответственно, 10 А. Суспензию перемешивают примерно в течение 1 часа при 300 об. /мин. Затем вышеполученные 33,23 г TNZ /без продукта из обработанного маточного раствора/ растворяют при 20oC в 465 мл н-гексана /очищенного, как указано выше/ и этот TNZ - раствор в течение 50 минут при интенсивном перемешивании добавляют по каплям к суспензии Al2O3, причем после добавки нескольких миллилитров TNZ - раствора наступает отчетливое уменьшение вязкости суспензии. После добавки TNZ - раствора число оборотов мешалки снижают примерно до 120 в минуту и перемешивают следующие 12,5 часов при защите от света. Для ускорения фильтрации полученный твердый катализатор оставляют отстаиваться в течение 1 часа и, наконец, раствор отделяют путем фильтрации под давлением через стеклянный фильтр /продолжительность 3 часа/. После этого твердый катализатор высушивают в вакууме ниже 1•10-2 мбар/масляный насос с двумя промежуточно включенными, охлажденными жидким азотом ловушками/ при перемешивании вплоть до постоянного веса 292 г /продолжительность примерно 5 часов/. Все операции осуществляют в чистом виде. Полученный TNZ /Al2O3 - катализатор имеет окраску от бежевой до светло-коричневой и представляет собой текучий порошок, который имеет тенденцию к образованию маленьких шариков диаметром примерно 1 мм. Содержание циркония составляет 1,65 вес.%.

б) Полимеризация

Прогретый при 160oC под давлением 0,1 мбар реактор с двойной рубашкой емкостью 20 л, снабженный идущей к стенкам, с полированной поверхностью мешалкой, термостатируемой рубашкой, измерителями температуры, число оборотов и вращающего момента, после трех циклов: заполнение пропиленом/ создание вакуума - заполняют с помощью 7,3 кг пропилена при 25oC. После повышения числа оборотов мешалки до 400 об./мин подают 10,02 г приготовленного в п. п/катализатора с 300 мл жидкого пропилена /примерно при 20oC/ и число оборотов спустя 2 минуты снижают до 260 об./мин. Затем в течение примерно 10 минут температуру пропилена повышают до 60oC и эту температуру поддерживают в течение 120 минут, начиная с добавки катализатора. После этого число оборотов мешалки снижают до 200 об./мин и в течение 3-х минут в реактор вводят 1880 г подогретого примерно до 50oC ацетона с помощью повышенного давления азота. После увеличения числа оборотов мешалки до 400 об./мин примерно на 2 минуты и последующего снижения до 1000 об./мин/ в течение 20 минут при 60 - 46oC быстрым испарением удаляют непрореагировавший пропилен. Оставшуюся ацетоновую суспензию EI PP /эластомерного полипропилена/ перемешивают, и ее можно выпускать через выпускное отверстие в дне реактора размером 1 дюйм (2,54 см).

После отфильтровывания EL PP и высушивания в токе азота при 50oC получают 1,88 кг порошкообразно-рассыпчатого, не клейкого EL PP с т.пл. /Tm/ 148,1oC/ измерено с помощью дифференциального сканирующего калориметра 910/20 фирмы Du Pent) Thermal Analyst 2100//, соответственно, с балансовым содержанием циркония 89 м.д. и содержанием Al2O3 0,49 вес.%.

Пример 2

Химическая деструкция

Полученный согласно примеру 1 эластичный полипропилен размалывают на мельнице ударного действия после охлаждения до температуры ниже 0oC, вплоть до размера зерен ниже 3 мм. После этого примешивают 0,018 вес.% бис-/2-/1,1-диметилэтил/-перокси-изопропил/-бензола /Parkadox 14S FI фирмы AKZO/, в расчете на количество полипропилена, смесь расплавляют при 220oC в одношнековом экструдере Брабендера с размером отверстия 18 мм и экструдируют путем пропускания 1 кг/час через круглую фильеру с получением стренги (жгута) диаметром 3 мм. Время пребывания в экструдере составляет примерно 1 минуту. Стренгу после затвердевания в водяной бане гранулируют.

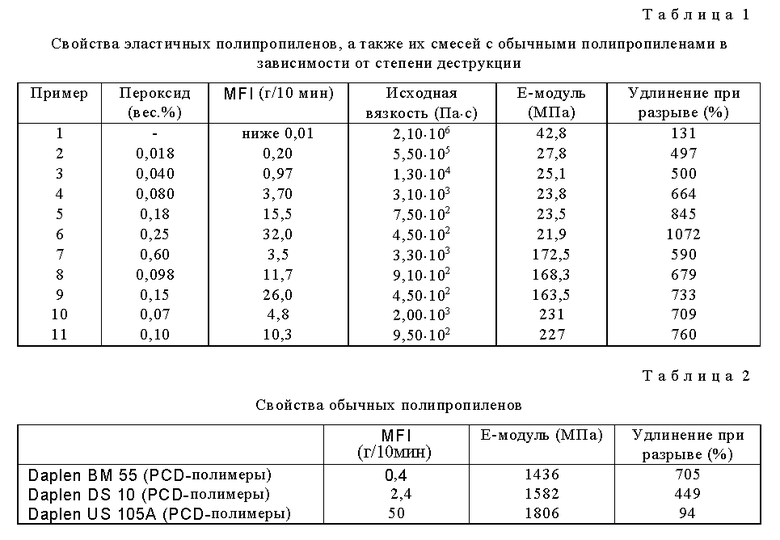

При этом эластичный полипропилен деструктируется вплоть до MFI =0,20 г/10 мин. Измерение MFI осуществляют согласно ISO 1133/ДИН 53735 при 230oC/2,16 кг. Механическую характеристику образовавшегося полипропилена получают при испытании на растяжение на растягивающем валике /Zugstab/ F4 согласно ДИН 53 457/1987. Необходимые образцы для испытаний готовят согласно ДИН 16 774/1988 при температуре массы 250oC и температуре формования 30oC. Полученные значения E-модуля, удлинения при разрыве и MFI приведены в таблице 1.

Примеры 3 - 6:

Полученный согласно примеру 1 эластичный полипропилен подвергают деструкции аналогично примеру 2, причем, однако, используют указанные в таблице 1 более высокие количества пероксида. Температура смешивания при этом должна снижаться вплоть до 190oC с возрастающим MFI, для того, чтобы получить хорошо снимаемую и гладкую стренгу /кгут/. В таблице 1 приводятся также значения E-модуля, удлинения при разрыве, MFI, а также рассчитанные согласно Cox/Mezz-соотношению (см. W.P. Cox, E.Mezz, f.Pol. Sci. 28/1958/619) величины исходной вязкости (Nullviskasitat) полученных при деструкции полипропиленов.

Примеры 7 - 9:

Полученный согласно примеру 1 изопропилен смешивают с обычным порошкообразным изотактическим полипропиленом (гомополимер, MFI при 230oC/ 2,16 кг = 0,2 г/10 мин, Daplen BE 50, PCD - полимеры) в соотношении 1:1 при добавке по 0,1 вес.% Irganox 1010 и Irgafos 168 (Циба-Гейги) в качестве стабилизаторов и затем подвергают деструкции аналогично примеру 2, однако с помощью различных количеств пероксида, как указанные в таблице 1, до различных значений MFI. Весовые % пероксида и стабилизаторов относятся к общему количеству используемых полипропиленов. В таблице 1, далее, приводятся значения E-модуля, удлинения при разрыве, MFI и исходной вязкости.

Примеры 10 и 11.

Полученный согласно примеру 1 эластичный полипропилен смешивают с обычным полипропиленовым порошком (блоксополимер с 12 мол.% этилена, MFI при 230o/2,16 кг = 0,2 г/10 мин. Daplen BHC 1012, PCD -полимеры) в соотношении 1:1 при добавке по 0,1 вес.% Irganox 1010 и Iroafos 168 (фирма Циба-Гейги) в качестве стабилизаторов и затем подвергают деструкции аналогично примеру 2, однако с различными количествами пероксида, как указано в таблице 1, до различных MFI-значений. Весовые % пероксида и стабилизаторов относятся к общему количеству используемых полипропиленов. В таблице 1, далее, приводятся значения E-модуля, удлинения при разрыве, MFI и исходной вязкости.

Как можно видеть из таблицы 1, полученные при деструкции эластичные полипропилены, а также их смеси с обычными полипропиленами с уменьшающейся вязкостью (соответственно, с повышающимся MFI) обладают увеличением удлинения при разрыве в качестве меры эластичных свойств, а также уменьшением E-модуля в качестве меры жесткости. Полученные полипропилены соответственно этому с увеличивающимся MFI в возрастающей степени становятся как эластичнее, так и мягче. Это особенно неожиданно, так как в противоположность этому в случае обычных полипропиленов - как примерно в таблице 2 - с увеличивающимся MFI увеличивается E -модуль и снижается удлинение при разрыве.

Описывается полипропилен с улучшенными свойствами, получаемый путем химической деструкции эластичного полипропилена со стереорегулярным расположением блоков в полимерной цепи или смеси полипропилена и эластичного полипропилена со стереорегулярным расположением блоков в полимерной цепи с помощью органических пероксидов, в случае необходимости при добавлении обычных добавок и/или наполнителей, при этом эластичный полипропилен содержит 10-80 вес. % эфирорастворимой фракции. Описывается также способ его получения. Технический результат - получение полипропилена с оптимальным набором свойств, и в особенности являются как мягкими, так и эластичными, а также легкотекучими. 2 с. и и 6 з.п. ф-лы. 2 табл.

| Сирота А.Г | |||

| Модификация структуры и свойств полиолефинов | |||

| - Л: Химия, с.80 | |||

| Энциклопедия полимеров | |||

| - М.: Советская энциклопедия, т.3, 1976, с.209. |

Авторы

Даты

1999-11-20—Публикация

1994-06-06—Подача