Изобретение относится к новому способу получения блоксополимеров в присутствии агентов сочетания полимерных блоков. Изобретение, в частности, касается способа получения радиальных блоксополимеров, образованных из блоков поливинилароматических соединений и полимеров сопряженных диенов, соединенных агентами сочетания, включающими эпоксидные группы.

Данное изобретение также касается радиальных блоксополимеров, полученных с новыми агентами сочетания и имеющих улучшенные физические свойства по сравнению со свойствами блоксополимеров, полученных с обычными агентами сочетания.

Соединение полимерных цепей с атомами лития на концах /также называемых живыми исходными полимерами/ хорошо известно, как и агенты сочетания, используемые для этой цели. Как правило, полимерная цепь с атомом лития на конце реагирует с компонентом, имеющим две или больше функциональные группы, способные реагировать со связью углерод-литий полимерной цепи с концевым атомом лития.

При желании получить полимеры радиального типа или многолучевые используют агенты сочетания с более чем двумя реакционными центрами или реакционноспособными группами.

В европейском патенте N 2012/1/ описано использование систем полифункциональных агентов сочетания: сначала добавляют поливиниловый мономер, действующий как не приводящий к дезактивации агент сочетания, а затем используют би- или трифункциональный агент, который может приводить к дезактивации, а может и не приводить к ней. Такой тип системы агентов сочетания приводит к многочисленным разветвлениям, которые трудно контролировать.

В патенте США 4304886 /2/ описано использование смесей агентов сочетания, которые могут быть любыми агентами, для получения полимера с желаемой общей функциональностью, большей чем 2, без смешения различных полимеров. Однако в этом патенте указано, что использование такой системы из смеси агентов сочетания приводит к худшим механическим свойствам.

В патенте США 3880954 /3/ описано использование алкилполиалкоксисиланов в качестве единственного агента сочетания, имеющего по крайней мере две, а предпочтительно три алкоксигруппы; однако сам по себе такой тип агента не обеспечивает желаемых свойств и, более того, приводит к образованию нежелательных побочных продуктов, таких как спирты.

Более того, хорошо известно, что остатки агента сочетания остаются в полученном сополимере и, таким образом, способны оставлять токсичные или другие нежелательные продукты в полимерах, что может быть недопустимо в некоторых областях применения, в особенности в сфере упаковки продовольственных товаров. Это явление особенно важно, когда одним из агентов сочетания является тетрахлорид кремния (SiCl4). В самом деле, при использовании (SiCl4) как агента сочетания установлено образование хлорида лития (LiCl) как побочного продукта, а присутствие LiCl не только ухудшает оптические свойства сополимеров, которые становятся непрозрачными, но и ускоряет термостарение этих сополимеров.

Таким образом, есть необходимость в разработке способа получения блоксополимеров с использованием агентов сочетания, не приводящих к образованию токсичных или нежелательных продуктов при сохранении по крайней мере желательных физических свойств, особенно прозрачности.

Например, из заявки ФРГ 2550226 A1 известен способ получения привитых блоксополимеров винилароматических соединений и сопряженных диенов путем сочетания исходных блоксополимеров с концевым атомом лития с использованием по меньшей мере одного агента сочетания, содержащего от 3 до 7 эпоксигрупп на моль. Однако в известном способе осуществляют сочетание полистирольных концевых блоков полимерных цепей с активной связью стирол - литий, и получают блоксополимеры, содержащие от 60 до 95 мас.% стирола. Вместе с тем имеется необходимость в получении сополимеров и другой структуры, с центральным полидиеновым блоком и с меньшим содержанием стирола, получаемых путем сочетания исходных блоксополимеров с активной связью диен - литий. При этом возмож- ность осуществления данной реакции и получения таких блоксополимеров с высокими механическими и оптическими свойствами не описана и не является очевидной.

Задачей изобретения является получение блоксополимеров с центральным полидиеновым блоком и меньшим содержанием стирола, с высокими механическими и оптическими свойствами путем сочетания исходных блоксополимеров с активной связью диен - литий.

Указанная задача решается тем, что в способе получения привитых блоксополимеров винилароматических соединений и сопряженных диенов путем сочетания исходных блоксополимеров с концевым атомом лития с использованием по меньшей мере одного агента сочетания, содержащего от 3 до 7 эпоксигрупп на моль, осуществляют сочетание блоксополимеров общей формулы S-B-Li, где S - блок моновинилароматического углеводорода, B - блок сопряженного диена, содержащих до 40 мас.% моновинилароматического углеводорода.

Агент сочетания может содержать от 4 до 6 эпоксигрупп на моль агента сочетания.

Агент сочетания может применяться в количестве от 0,1 до 1 мас. ч., предпочтительно от 0,2 до 0,75 мас.ч. на 100 мас. ч. общего количества полимера, полученного с помощью реакции сочетания.

Агент сочетания можно выбирать из группы, включающей эпоксидированные растительные масла, эпоксидированные полибутадиены и эпоксидированный тетрааллиловый эфир пентаэритрита.

Агент сочетания можно выбирать из числа полиэпоксидированных растительных масел, предпочтительно эпоксидированного соевого масла или эпоксидированного льняного масла.

В предлагаемом способе исходный блоксополимер получают сополимеризацией винилароматического мономера, образующего первый блок, обозначенный S, в присутствии литийорганического соединения в качестве катализатора в инертном углеводородном растворителе. Затем добавляют мономер - сопряженный диен /в реляционную среду/ для получения блоксополимера типа S-B-Li, где В обозначает блок сопряженного диена.

Обычно в качестве катализатора используют алкиллитий, возможно разветвленный, например с вторичными алкильными радикалами, содержащими от 3 до 8 атомов углерода. Однако предпочтительно используют н-бутиллитий ввиду его доступности и стабильности при хранении.

Обычно в качестве растворителей используют парафиновые, циклопарафиновые или ароматические углеводороды и их смеси. Примерами могут служить н-пентан, н-гексан, н-гептан, 2,2,4-триметилпентан, циклогексан, циклопентан, бензол, толуол, ксилол. Можно добавлять полярные растворители, такие как циклические эфиры /ТГФ/ или ациклические эфиры или третичные амины, для получения специфической микроструктуры полимеров, такой как, например, с повышенным содержанием винильных звеньев, а также статистических S/B блоков.

На этой стадии способа заявителем было неожиданно обнаружено, что при взаимодействии исходного блоксополимера с концевым литиевым атомом, называемого исходным живым полимером, по меньшей мере с одним агентом сочетания, содержащим от 3 до 7 эпоксигрупп на один моль, предпочтительно от 4 до 6 эпоксигрупп, предпочтительно в количестве от 0,1 до 1 вес.ч. или более на 100 вес.ч. каучука, предпочтительно от 0,2 до 0,75 вес.ч. на 100 вес.ч. каучука, оказывается возможным улучшить физические свойства блоксополимеров, особенно оптические свойства, без увеличения остаточной токсичности.

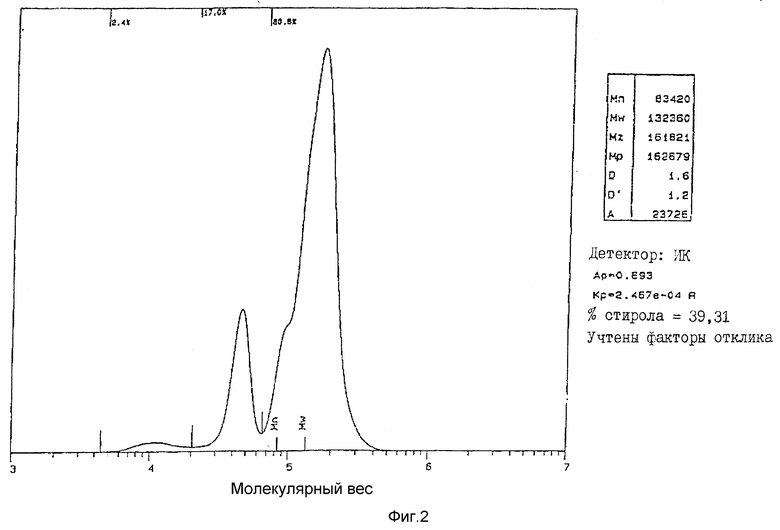

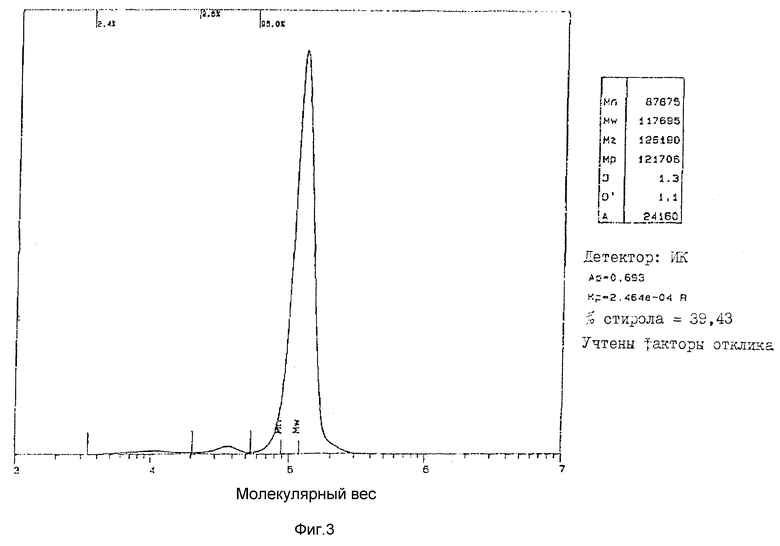

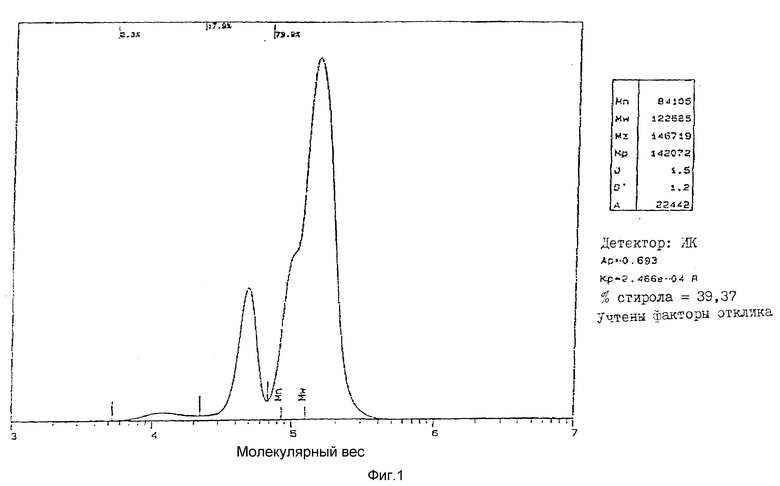

Более того, заявитель неожиданно обнаружил, что по предлагаемому способу получают сополимеры с более широким молекулярно-весовым распределением, что улучшает их реологические свойства. На фиг. 1 - 3 ясно видно это расширение молекулярного веса. На этих рисунках приведены данные, полученные методом гель-проникающей хроматографии. Фиг. 1, 2 и 3 соответствуют примерам 2, 4 и 6 таблицы 1.

Среди агентов сочетания, которые можно использовать в предлагаемом изобретении, можно указать агенты типа эпоксидированного растительного масла, эпоксидированных полибутадиенов или даже эпоксидированный тетрааллиловый эфир пентаэритрита. Полиэпоксидированные растительные масла, такие как эпоксидированное соевое масло или эпоксидированное льняное масло, содержат от 3 до 7 эпоксигрупп на моль, предпочтительно от 4 до 6 эпоксигрупп на моль.

Можно легко рассчитать необходимое количество агента сочетания. Действительно, реакция между агентом сочетания с молекулярной массой М1 и функциональностью n и полимерными цепями S-B-Li с молекулярной массой M2 при их молярном соотношении 1:n теоретически дает сополимер с молекулярной массой М1+nM2, уменьшенной на величину молекулярной массы побочных продуктов; отклонения существенным образом связаны со следами примесей или с теплом, которое, например, может дезактивировать "живые" полимерные цепи S-B-Li/c образованием сополимеров с молекулярной массой около M1, как найдено в конечном продукте/. Общее количество используемых агентов сочетания предпочтительно рассчитывают так, чтобы связать все полимерные цепи S-B-Li, но может быть использовано меньшее количество в том случае, если в конечном продукте желательно сохранить увеличенную долю S-В сополимеров. Также отмечено, что количество агентов сочетания может изменяться в зависимости от числа эпоксигрупп.

Винилароматическим соединением, составляющим блок S блоксополимера, может быть стирол, винилтолуол, винилксилол или винилнафталин; сопряженные диены обычно выбирают из группы, включающей бутадиен, изопрен, метилизопрен и их гомологи.

Блоксополимер, полученный по предлагаемому способу, представляет собой радиальный или многолучевой полимер.

Молекулярная масса /средневесовая/ исходного полимера может меняться в широких пределах и обычно находится между 10000 и 150000, предпочтительно между 15000 и 100000, а поливинилароматический блок составляет от 20 до 60 вес.% от исходного полимера, предпочтительно от 30 до 50%, наиболее предпочтительно около 40%.

Предлагаемый способ обычно реализуют путем полимеризации винил ароматического мономера, обычно стирола, для получения первого блока при температуре от 20 до 60oC в течение времени от 20 минут до 1 часа в растворителе - циклогексане.

После того как винилароматический мономер, обычно стирол, полностью заполимеризован, в раствор подают мономер типа сопряженного диена, например 1,3-бутадиен. Этот мономер вступает в реакцию исключительно по живым концам полимерных цепей.

После завершения этой стадии процесса образуются полимерные цепи типа S-B-Li. Затем, как указано выше, подают агенты сочетания.

Реакция сочетания длится от 0,1 до 1 часа при температуре от 10 до 120oC.

На стадии сочетания образуются алкоголяты лития, связанные с полимерными цепями; хотя это и не существенно, эти алкоголяты обычно нейтрализуют соединением кислотного типа.

После проведения реакции сочетания оставшиеся непрореагировавшими живые полимерные цепи можно дезактивировать добавлением обычного агента обрыва цепи, например спирта или полиалкилфенола.

Затем добавляют систему антиоксидантов, пригодную для конечного использования. В принципе не должно оставаться непрореагировавшего агента сочетания; любой его избыток, не вступивший в реакцию, превращается в нетоксичные остатки после выпаривания растворителя.

Для лучшей иллюстрации предлагаемого способа приведены следующие примеры.

Примеры. Сначала полимеризуют стирол в растворе циклогексана в присутствии н-бутиллития в качестве катализатора. Реакцию начинают при температуре от 50 до 55oC и заканчивают при температуре от 60 до 65oC.

Затем добавляют 1,3-бутадиен в растворе циклогексана. Эту полимеризацию проводят при температуре в пределах от 60 до 90oC. После завершения этой полимеризации получены живые цепи типа S-B-Li.

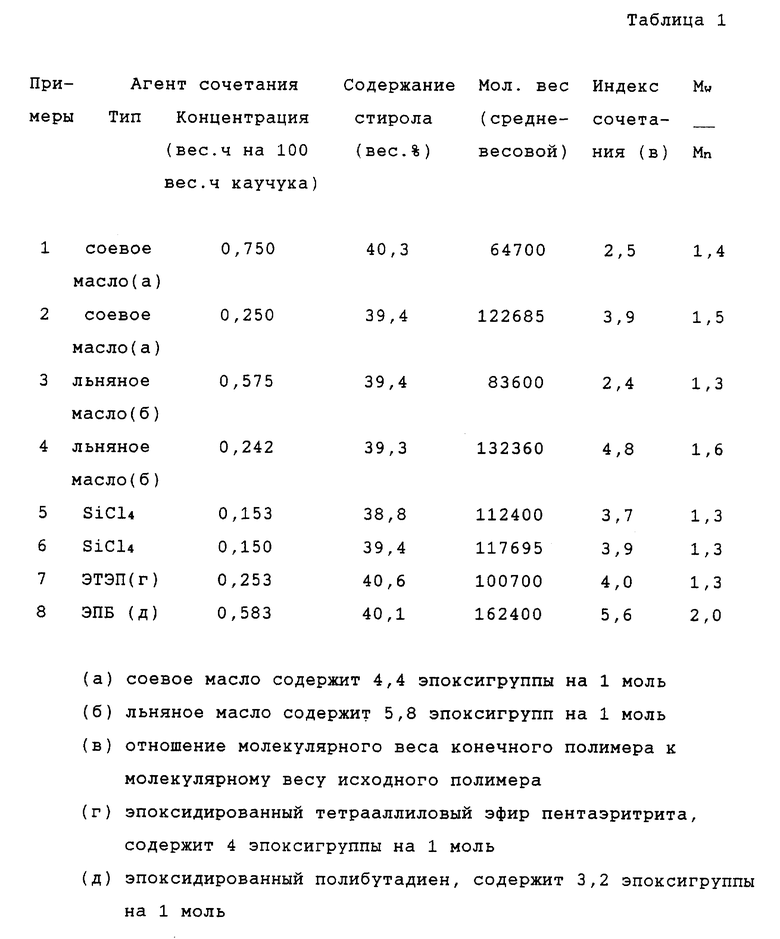

Типы и количества подаваемых после этого агентов сочетания указаны в таблице 1.

Реакция сочетания продолжалась 1 час при 50oC.

Характеристики полученных радиальных блоксополимеров /называемых также чистыми полимерами/ указаны ниже в таблице 1.

Интересно отметить, что индекс сочетания 2,4 получен при использовании соевого масла в количестве 0,75 вес.ч. на 100 вес.ч. полимера /пример 1/; такая концентрация является "стехиометрической" между исходным полимером и функциональными группами соевого масла в количестве 4,4 эпоксигруппы на моль. С другой стороны, индекс сочетания 3,9 получен при использовании соевого масла в количестве 0,25 вес.ч. на 100 вес. ч. полимера /пример 2/; такая концентрация является "стехиометрической" между исходным полимером и всеми функциональными группами соевого масла, т.е. 4,4 эпоксигруппы на моль и сложноэфирные группы. При оценке общего количества реакционноспособных групп можно сказать, что соевое масло имеет функциональность, примерно равную 10.

Аналогичные наблюдения можно сделать в отношении льняного масла, которое в примере 3 имеет функциональность 5,8, а в примере 4 - 11,8.

После добавления антиоксидантов полученные сополимеры/примеры 2, 4 и 5/ подвергали обработке паром для удаления растворителя.

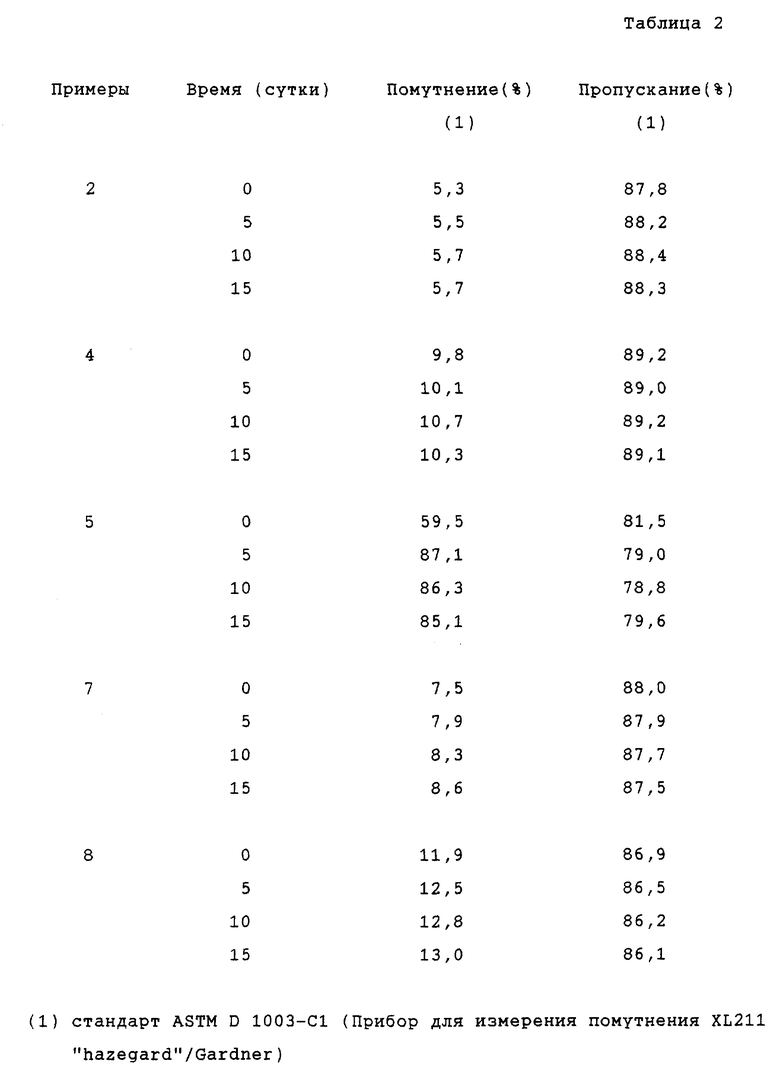

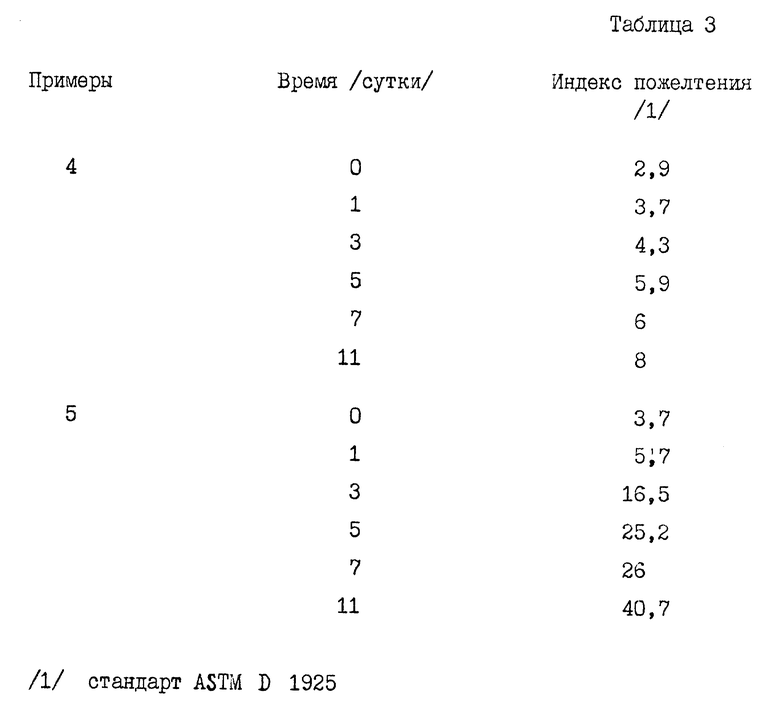

Изменение оптических свойств сополимеров /из примеров 2,4 и 5/ во времени показано в таблице 2. Изменение во времени термостабильности сополимеров /из примеров 4 и 5/ показано в таблице 3. Эти сополимеры были подвергнуты термическому старению в атмосфере воздуха при 80oC в вентилируемом сушильном шкафу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СОПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И СОПРЯЖЕННЫХ ДИЕНОВ | 1995 |

|

RU2152408C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОЧНОГО СОПОЛИМЕРА | 1989 |

|

RU2128672C1 |

| КОМПОЗИЦИЯ | 1990 |

|

RU2022980C1 |

| ЗАЩИТНЫЕ ПЛЕНКИ И КЛЕЙ, СКЛЕИВАЮЩИЙ ПРИ НАДАВЛИВАНИИ | 2006 |

|

RU2425857C2 |

| ТЕРМОПЛАСТИЧЕСКАЯ ГЕЛЕВАЯ КОМПОЗИЦИЯ, ПРЕОБРАЗУЕМАЯ В ТЕРМОРЕАКТИВНУЮ ГЕЛЕВУЮ КОМПОЗИЦИЮ ПОД ВОЗДЕЙСТВИЕМ РАДИАЦИИ | 2005 |

|

RU2366672C2 |

| Композиция | 1988 |

|

SU1838347A3 |

| ЭПОКСИДИРОВАННЫЙ ДИЕНОВЫЙ БЛОКСОПОЛИМЕР | 1992 |

|

RU2101295C1 |

| ДВУХКОМПОНЕНТНЫЕ БЛОК-СОПОЛИМЕРЫ | 2019 |

|

RU2794941C2 |

| СИСТЕМЫ ПОЛЯРНЫХ МОДИФИКАТОРОВ ДЛЯ БЛОК-СОПОЛИМЕРИЗАЦИИ С ВЫСОКИМ СОДЕРЖАНИЕМ ВИНИЛА | 2017 |

|

RU2719600C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЕ БЛОК-СОПОЛИМЕРЫ И ПРОЦЕСС ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2433152C2 |

Способ получения привитых блоксополимеров винилароматических соединений и сопряженных диенов путем сочетания исходных блоксополимеров с концевым атомом лития с использованием по меньшей мере одного агента сочетания, содержащего от 3 до 7 эпоксигрупп на моль, отличающийся тем, что осуществляют сочетание блоксополимеров общей формулы S-B-Li, где S - блок моновинилароматического углеводорода, В - блок сопряженного диена, содержащих до 40 мас. % моновинилароматического углеводорода. Технический результат - получение блоксополимеров с центральным полидиеновым блоком и меньшим содержанием стирола с высокими механическими и оптическими свойствами. 4 з.п.ф-лы, 3 ил. , 3 табл.

| РАБОЧЕЕ КОЛЕСО ТУРБИНЫ И ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2550226C2 |

| US 4086298 A, 25.04.78 | |||

| Способ получения разветвленных термоэластопластов | 1988 |

|

SU1613448A1 |

| Способ получения модифицированных термо-эластопластов | 1977 |

|

SU675878A1 |

| Способ получения бутадиенстирольного блок-сополимера, наполненного полистиролом | 1990 |

|

SU1712364A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 4304886 A, 08.12.81 | |||

| Способ исследования диэлектрической неоднородности сегнетодиэлектриков | 1960 |

|

SU135962A1 |

| US 3880954 A, 18.05.76. | |||

Авторы

Даты

1999-09-27—Публикация

1994-02-15—Подача