Изобретение относится к химико-термической обработке, в частности к составам для упрочнения режущего инструмента и штампов горячего деформирования при эксплуатации.

Известны составы для сульфоцианирования металлообрабатывающего инструмента. Так, например, составы, содержащие следующие компоненты, мас.%: 1) 94 FeS; 3 K4 [(Fe)CN6] и 3 графита; 2) 37 ZnSO4; 18,5 Na2SO4; 18,5 K2SO4; 2,25 KCSN; 3,75 Na2S2O3; 6 коалин и 14 вода (см. Химико-термическая обработка металлов и сплавов. Справочник под ред. Л. С.Ляховича.- М.: Металлургия, 1981, с. 266).

В качестве связующего компонента использовали коалин, разведенный в воде. Упрочняемые инструменты, покрытые слоем обмазки 3 - 5 мм, высушивают на воздухе, а затем в течение 3 - 4 ч выдерживают в печи при 500 - 600oC. По окончании процесса инструменты очищают металлической щеткой и промывают в горячей воде.

Упрочнение производят в стационарных условиях, для чего требуется специальное оборудование, материалы, оснастка и дополнительные технологические приемы, что повышает себестоимость металлообрабатывающего инструмента.

Известен также состав для упрочнения металлообрабатывающего инструмента при эксплуатации (см. RU 2138579 С1, 27.09.1999, МПК-6 С 23 С 26/00), состоящий из следующих компонентов, мас.%: хлорид меди 4 - 8, фторированный графит 2 - 3, ацетамид 5 - 8, карбамид 0,5 - 0,8, стеариновая кислота 0,5 - 0,8, вода 10, композиция высокодисперсных порошков меди и никеля 1-1,5, глицерин - остальное.

Недостатками данного состава являются дороговизна входящих в состав компонентов и трудоемкость применения данного состава для режущего инструмента.

Задачей изобретения является разработка универсальной пасты для упрочнения режущего инструмента и штампов горячего деформирования при эксплуатации путем создания на рабочих поверхностях инструмента более износо- и теплостойких фаз с применением более дешевых компонентов. Кроме того, предлагаемый состав позволяет упрочнять и режущий инструмент.

Поставленная задача достигается тем, что состав, содержащий карбамид и воду, дополнительно содержит карбоксилметилцеллюлозу (КМЦ) и сульфид натрия при следующем соотношении компонентов, мас.%:

Карбамид - 15-25

Сульфид натрия - 15-25

КМЦ - 1,5-2,5

Вода - остальное

Состав подготавливают следующим образом: карбамид и сульфид натрия растворяют в воде, далее разбавляют КМЦ и помещают до получения сметанообразной смеси (пасты).

Полученную пасту добавляют в смазочно-охлаждающие жидкости, применяемые в металлообработке, с соотношением 1:15.

Например, для резания в 5%-ной водной эмульсии эмульсола ЭТ-2 и при штамповке в 10%-ном водном растворе поваренной соли разбавляют пасту с соотношением 1 литр (пасты) + 15 литров СОЖ (смазочно-охлаждающей жидкости).

В процессе резания и штамповки в рабочую зону подается данный состав в качестве смазочно-охлаждающей жидкости. При этом в рабочей зоне за счет циклических нагревов и давлений происходит термомеханодеструкция карбамида, сульфида натрия и КМЦ с выделением преимущественно азота, углерода, серы, кислорода, водорода и т. п. При их совместной диффузии в нагретых рабочих поверхностях режущего инструмента и штампа образуются карбонитриды, сульфид железа и мартенсит, легированный азотом α -фаза. Карбонитриды и α-фаза повышают износо- и теплостойкость рабочих поверхностей инструмента, сульфид железа уменьшает коэффициент трения между инструментом и заготовкой.

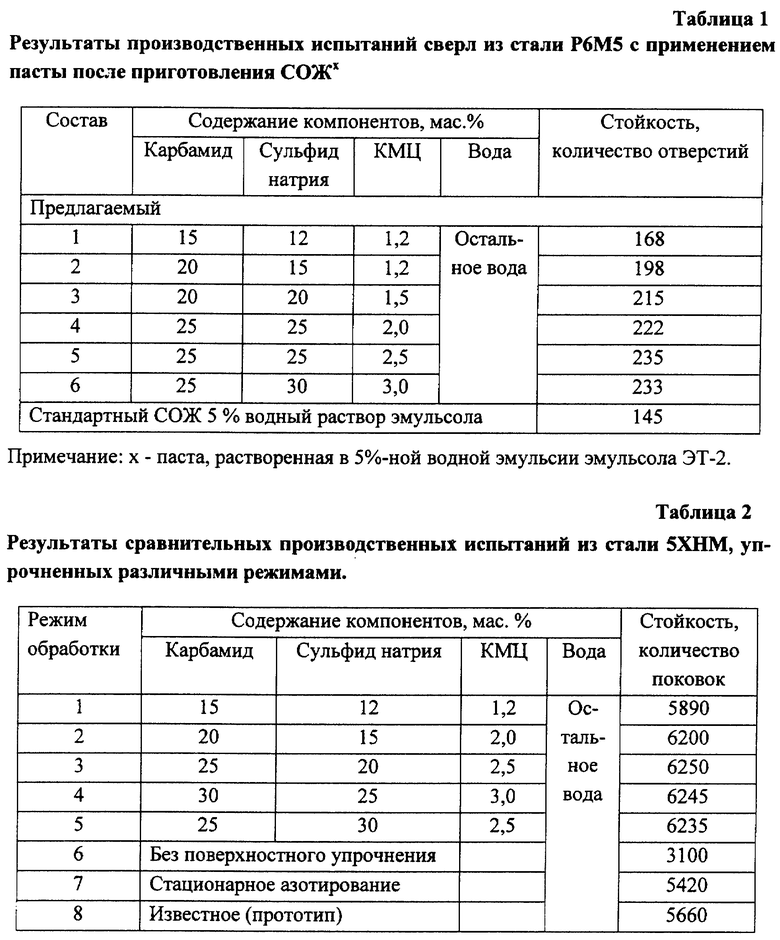

Испытания режущего инструмента (сверл диаметром 10 мм из стали Р6М5) и штампов из стали 5ХНМ проводились при заявленных граничных и промежуточных значениях содержания компонентов (см. табл. 1 и 2).

При резании обработке подвергались детали из стали 25ХГТ после цементации в нормализованном состоянии с твердостью НВ 2170-2190 МПа. Сверление производилось при следующих режимах резания: скорость 20 м/мин, подача 0,30 мм/об, глубина резания 0,5 мм. Критерием, определяющим стойкость режущего инструмента, принималось количество обработанных отверстий между двумя переточками сверл.

Как следует из приведенных в табл. 1 данных предлагаемый состав для упрочнения режущего инструмента при эксплуатации (составы 2-5) обеспечивает в сравнении с известным (состав 7) повышение стойкости сверл. При содержании компонентов в составе для упрочнения режущего инструмента за заявленными пределами (составы 1, 6) стойкость режущего инструмента снижается.

Производственные испытания штампов производились на прессе при штамповке детали трактора Т-4А "проушина большая" из стали 50Г (табл. 2).

Как следует из приведенных в таблице данных, предлагаемый состав для упрочнения штампов при эксплуатации (составы 1-5) обеспечивает в сравнении с известным (состав 8) повышение стойкости штампа. При содержании компонентов в составе для упрочнения штампов за заявленными пределами стойкость штампа снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ШТАМПОВЫХ СТАЛЕЙ | 1999 |

|

RU2179200C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1996 |

|

RU2102443C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩЕЕ ТЕХНОЛОГИЧЕСКОЕ СРЕДСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ РЕЗАНИЕМ И АЛМАЗНЫМ ВЫГЛАЖИВАНИЕМ | 2018 |

|

RU2676690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| Способ упрочнения режущего инструмента в процессе резания | 1982 |

|

SU1081221A1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО БОРОСУЛЬФОКАРБОНИТРИРОВАНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2001 |

|

RU2198248C2 |

| ТЕХНИЧЕСКОЕ МОЮЩЕ-ДЕЗИНФИЦИРУЮЩЕЕ СРЕДСТВО ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2196814C2 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1992 |

|

RU2026336C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ИНСТРУМЕНТА | 2001 |

|

RU2192951C2 |

Состав для упрочнения металлообрабатывающего инструмента при эксплуатации содержит следующие компоненты, мас.%: карбамид 15-25, карбоксилметилцеллюлоза 1,5-2,5, сульфид натрия 15-25, вода остальное. Состав упрочняет режущие инструменты и штампы горячего деформирования при эксплуатации путем создания на их рабочих поверхностях износо- и теплостойких фаз с применением более дешевых компонентов. 2 табл.

Состав для упрочнения металлообрабатывающего инструмента при эксплуатации, содержащий карбамид и воду, отличающийся тем, что он дополнительно содержит карбоксиметилцеллюлозу и сульфид натрия при следующем соотношении компонентов, мас. %:

Карбамид - 15 - 25

Карбоксиметилцеллюлоза - 1,5 - 2,5

Сульфид натрия - 15 - 25

Вода - Остальное

| РАБОЧЕЕ МЕСТО ЧЛЕНА ЭКИПАЖА В КАБИНЕ САМОЛЕТА | 1999 |

|

RU2183579C2 |

| Способ обработки | 1990 |

|

SU1803299A1 |

| Способ упрочнения режущего инструмента | 1978 |

|

SU722999A1 |

| СИСТЕМА И СПОСОБ ДЛЯ ПРЕДОСТАВЛЕНИЯ ЧАСТНЫХ УВЕДОМЛЕНИЙ О ПРИСУТСТВИИ | 2003 |

|

RU2300140C2 |

| JP 57143473 А, 04.09.1982. | |||

Авторы

Даты

2002-02-10—Публикация

1999-11-17—Подача