Изобретение относится к области переработки жидких высокоактивных отходов (ВАО), образующихся при гидрометаллургических способах регенерации облученного ядерного топлива.

В настоящее время наиболее рациональным способом обращения с жидкими ВАО считается их фракционирование, приводящее к получению концентратов цезия-13 7, стронция-90, трансплутониевых и редкоземельных элементов (ТПЭ и РЗЭ) или их суммы (ТПЭ + РЗЭ) [1]. Целесообразность фракционирования жидких ВАО обусловлена тремя основными причинами:

1. Возможность промышленного использования отдельных фракций ВАО (концентрат цезия-137 является исходным сырьем для получения источников фотонного излучения, а концентрат стронция-90 - радиоактивных источников тепла).

2. Различие в требованиях к долговременной устойчивости форм отверждения отдельных фракций ВАО (наиболее жесткие предъявляются к локализации ТПЭ из-за их высокой радиотоксичности и больших периодов полураспада).

3. Фракционирование позволяет существенно уменьшить объем отвержденных форм ВАО, нуждающихся в очень надежной и долговременной изоляции от биосферы, в частности фракции ТПЭ или фракции (ТПЭ + РЗЭ).

Для отверждения нефракционированных жидких ВАО наибольшее распространение получили двухстадийные процессы их остекловывания. Альтернативной стеклу матрицей для фиксации ВАО является керамика, обладающая более высокой термической и термодинамической устойчивостью. При включении в керамику нефракционированных ВАО предпочтение отдается поликристаллическим материалам - совокупности взаимносовместимых устойчивых твердых растворов и/или индивидуальных кристаллических фаз, в которых надежно фиксируются отдельные элементы или группы элементов, входящие в состав жидких ВАО [2].

Очевидно, что отдельную фракцию жидких ВАО - концентрат ТПЭ или концентрат (ТПЭ + РЗЭ) целесообразнее включать в однофазную керамику с равномерным распределением элементов по ее объему, исключающим вероятность ее растрескивания из-за локальных перегревов.

Наиболее термически и термодинамически устойчивой формой отверждения жидких ВАО является металлокерамика, обладающая в отличие от стекла и керамики высокой теплопроводностью благодаря наличию сквозной (объемной) металлической проводимости. Известен способ включения нефракционированных ВАО в металлокерамику - кермет [3], представляющий собой композицию из поликристаллической керамики, диспергированной в металлической матрице. Керамическая составляющая кермета представляет собой смесь кристаллических фаз: невосстанавливаемых водородом оксидов металлов, а также алюмосиликатов и титанатов, для получения которых жидкие ВАО смешивают с необходимыми компонентами. Металлическая матрица кермета - сплав на основе железа восстанавливаемых водородом металлов как уже содержавшихся в жидких ВАО, так и специально добавляемых к последним с целью получения сплавов, обладающих высокими теплопроводностью и коррозионной устойчивостью.

Процесс получения кермета включает в себя следующие основные стадии: смешение жидких ВАО с необходимыми добавками; кальцинация полученной смеси в расплаве мочевины при температуре 800oC; образование металлической матрицы восстановлением при температуре 800oC водородом соответствующих оксидов металлов; компактирование кермета горячим прессованием или "холодным" прессованием с последующим спеканием в неокисляющей (восстановительной или инертной) атмосфере.

Недостатками кермета являются полифазность его керамической составляющей, многостадийность и сложность аппаратурного оформления процесса его получения.

Наиболее близким к заявляемому является способ включения концентрата ТПЭ или концентрата (ТПЭ + РЗЭ) в металлокерамику со сквозной металлической (электронной) проводимостью: стабилизированный оксидами ТПЭ или оксидами (ТПЭ + РЗЭ) в форме кубического твердого раствора диоксид циркония, диспергированный в матрице из металлического никеля [4].

Способ предусматривает проведение следующих основных стадий: смешение двух растворов: концентрата ТПЭ или концентрата (ТПЭ + РЗЭ) и нитрата цирконила в молярном отношении (0,20 - 0,35): (0,80 - 0,65) в пересчете на оксиды металлов с не менее, чем эквимолярным количеством раствора нитрата никеля в пересчете на металлический никель по отношению к сумме оксидов ТПЭ или оксидов (ТПЭ + РЗЭ) и диоксида циркония, т.е. в молярном соотношении: (1-х)(0,20-0,35)M2O3•(1-х)(0,80-0,65)ZrO2•xNi, где M2O3 - оксиды ТПЭ или оксиды (ТПЭ + РЗЭ), а x ≥ 0,5; кальцинация смеси растворов в воздушной атмосфере; компактирование полученного кальцината методом горячего прессования (ГП) в инертной атмосфере.

Недостатками прототипа являются относительно низкая даже максимальная (х= 0,5) емкость получаемой металлокерамики: по оксидам ТПЭ: 10,0-17,5 мол.% или 40,5-57,4 мас.%; по оксидам (ТПЭ + РЗЭ): 10,0-17,5 мол.% или 29,5-45,3 мас. % и относительно высокая даже минимальная (х=0,5) емкость (расход) по никелю: при отверждении концентрата ТПЭ: 50,0 мол.% или 18,0-22,2 мас.%; при отверждении концентрата (ТПЭ + РЗЭ): 50,0 мол.% или 23,2-26,3 мас.%.

Задачей настоящего изобретения является отверждение концентрата ТПЭ или концентрата (ТПЭ + РЗЭ) в обладающую сквозной металлической (электронной) проводимостью металлокерамику с высокой емкостью по оксидам ТПЭ или оксидам (ТПЭ + РЗЭ) и низкой емкостью (расходом) по никелю.

Для решения поставленной задачи вместо нитрата цирконила (см. прототип) в качестве керамикообразующего матричного материала предложено использовать нитрат алюминия в эквимолярном количестве в пересчете на оксид алюминия по отношению к оксидам ТПЭ или оксидам (ТПЭ + РЗЭ), т.е. M2O3 : Al2O3 = 1, а процесс получения металлокерамики проводить как описано в прототипе.

Температура разложения нитрата алюминия (200oC) ниже температур разложения нитрата никеля (300-350oC), нитратов ТПЭ (не более 400oC) и нитратов РЗЭ (не менее 800oC).

Кальцинация смеси растворов концентрата ТПЭ или концентрата (ТПЭ + РЗЭ), нитрата алюминия и нитрата никеля сопровождается их термическим разложением до оксидов металлов:

2M(NO3)3(t) ---> M2O3 + 6NO2 + 1,5O2;

2Al(NO3)3(t) ---> Al2O3 + 6NO3 + 1,5O2;

Ni(NO3)2(t) ---> NiO + 2NO3 + 0,5O2,

а процесс ГП полученного кальцината в инертной атмосфере - образованием моноалюминатов ТПЭ или моноалюминатов (ТПЭ + РЗЭ):

M2O3 + Al2O3(t) ---> 2MAl03

и термической диссоциацией оксида никеля на металлический никель и кислород:

NiO(t) ---> Ni + 0,5O2

Конечным продуктом компактирования кальцината смеси растворов концентрата ТПЭ или концентрата (ТПЭ + РЗЭ), нитрата алюминия и нитрата никеля методом ГП в инертной атмосфере является металлокерамика: моноалюминаты ТПЭ или моноалюминаты (ТПЭ + РЗЭ), диспергированные в матрице из металлического никеля.

Необходимым условием для решения поставленной задачи является соблюдение стехиометрии компонентов керамической составляющей металлокерамики, т.е. молярного соотношения M2O3 : Al2O3 = 1. В противном случае: при M2O3 : Al2O3 < 1 уменьшается емкость металлокерамики по оксидам ТПЭ или оксидам (ТПЭ+РЗЭ); при M2O3 : Al2O3 > 1 уменьшается химическая устойчивость металлокерамики, т. к. не связанные в моноалюминаты, избыточные (свободные) оксиды ТПЭ или оксиды (ТПЭ + РЗЭ), как известно [5], относительно легко гидролизуются, а затем частично растворяются, особенно, в гидротермальных условиях.

Преимуществом способа по сравнению с прототипом является возможность отверждать концентрат ТПЭ или концентрат (ТПЭ + РЗЭ) в обладающую сквозной металлической (электронной) проводимостью металлокерамику с более высокой емкостью по оксидам ТПЭ (максимум 71,0 мас. %) или оксидам (ТПЭ + РЗЭ) (максимум 60,0 мас.%) и более низкой емкостью (расходом) по никелю (минимум 15,6 или 21,5 мас.% при отверждении концентрата ТПЭ или концентрата (ТПЭ + РЗЭ), соответственно) без усложнения процесса получения конечной формы отверждения и без ухудшения ее важнейших характеристик.

Пример 1. Способ проверяли в лабораторных условиях на кислом (1 М HNO3) растворе нитрата европия (50 г/л в пересчете на оксид европия), который является электронным аналогом америция - основного компонента концентрата ТПЭ.

К раствору нитрата европия добавляли раствор нитрата алюминия (200 г/л в пересчете на оксид алюминия) до молярного соотношения Eu2O3 : Al2O3 = 1, а затем раствор нитрата никеля (200 г/л в пересчете на металлический никель) до молярного соотношения (Eu2O3 + Al2O3) : Ni = 1.

Смесь растворов кальцинировали в воздушной атмосфере при температуре 700oC в течение 0,5 ч.

Полученный кальцинат компактировали методом ГП в атмосфере аргона в следующем режиме: температура 1200oC, давление 300 кг/см2, время выдержки 1 ч.

Методом рентгенофазового анализа (РФА) установлено образование кристаллических фаз: металлического никеля и моноалюмината европия со структурой типа перовскита.

Полученная горячепрессованная металлокерамика обладала сквозной металлической (электронной) проводимостью, скоростью выщелачивания европия в дистиллированную воду при температуре 90oC ~ 10-8 г/см2•сут и емкостью по оксиду европия 61,60 мас.%, а емкостью (расходом) по никелю 20,55 мас.%.

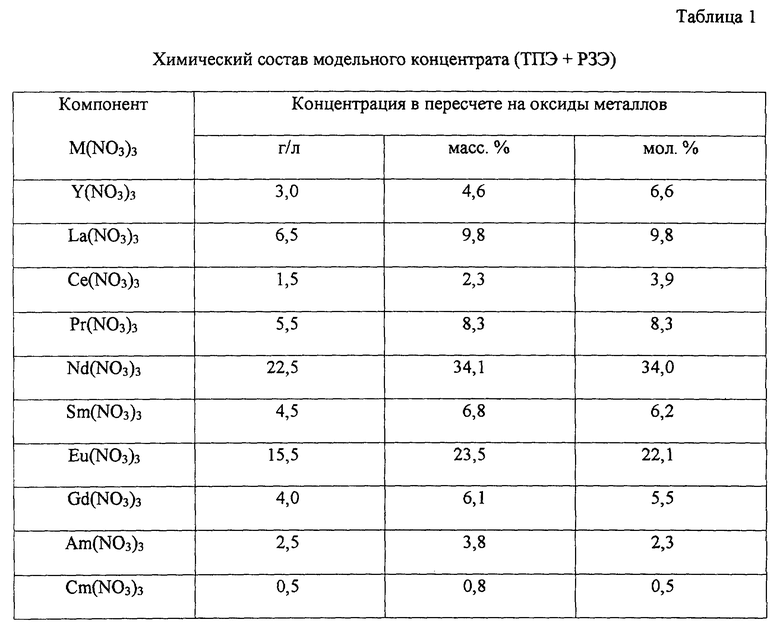

Пример 2. Способ проверяли в лабораторных условиях на кислом (1 М HNO3) модельном концентрате (ТПЭ + РЗЭ), химический состав которого (в пересчете на оксиды металлов) приведен в табл. 1, но в котором оксиды америция и кюрия были заменены эквимолярными количествами оксидов их электронных аналогов - европия и гадолиния, соответственно.

К модельному концентрату (ТПЭ + РЗЭ) добавляли раствор нитрата алюминия до молярного соотношения M2O3 : Al2O3 = 1, а затем раствор нитрата никеля до молярного соотношения (M2O3 + Al2O3) : Ni = 1.

Смесь растворов кальцинировали, а полученный кальцинат компактировали как описано в примере 1.

Методом РФА установлено образование кристаллических фаз: металлического никеля и моноалюминатов РЗЭ со структурой типа перовскита.

Полученная горячепрессованная металлокерамика обладала сквозной металлической (электронной) проводимостью, скоростью выщелачивания РЗЭ в дистиллированную воду при температуре 90oC ~ 10-8 г/см2•сут и емкостью по оксидам РЗЭ 59,92 мас.%, а емкостью (расходом) по никелю 21,45 мас.%.

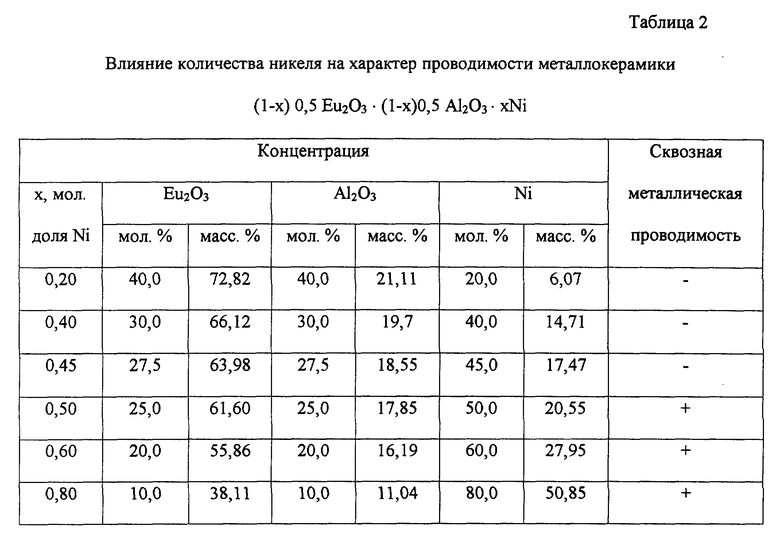

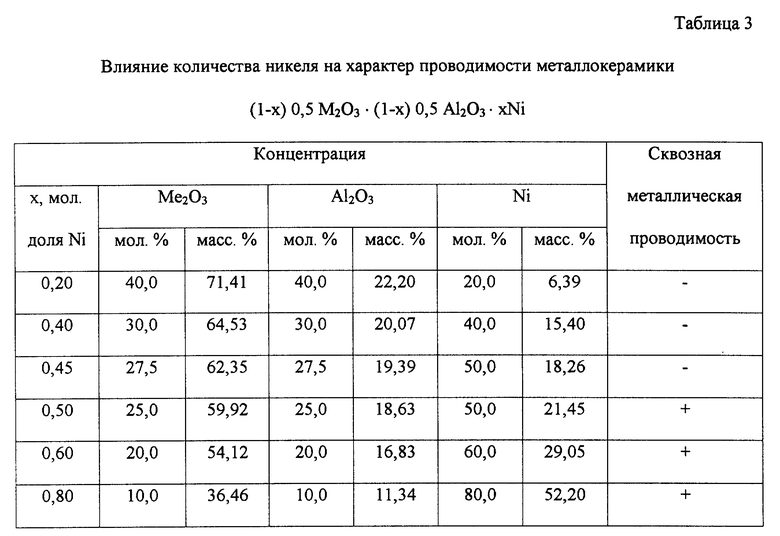

Влияние количества никеля в металлокерамике на характер ее проводимости для двух систем:

1. (1-х)0,5Eu2O3•(1-х)0,5Al2O3•xNi

2. (1-x)0,5M2O3•(1-x)0,5Al2O3•xNi, где x - мольная доля никеля, а M2O3 - сумма оксидов РЗЭ, приведены в табл. 2 и 3, соответственно.

Из табл. 2 и 3 видно, что образование металлокерамики со сквозной металлической (электронной) проводимостью происходит при молярном соотношении EuAlO3(MAlO3):Ni≤1.

Полученная горячепрессованная металлокерамика обладала качественно одинаковым фазовым составом (металлический никель и моноалюминат европия или моноалюминаты РЗЭ со структурой типа перовскита), скоростями выщелачивания европия или РЗЭ в дистиллированную воду при температуре 90oC в интервале 10-9 - 10-8 г/см2•сут, максимальной емкостью по оксиду европия или оксидам РЗЭ 61,60 или 59,92 мас.%, соответственно, и минимальной емкостью (расходом) по никелю 20,55 или 21,45 мас.%.

Предлагаемая металлокерамика превосходит металлокерамику в прототипе по емкости: по оксидам ТПЭ на 23,5-75 отн.% по оксидам (ТПЭ + РЗЭ) на 32-103,5 отн.%, и позволяет снизить расход никеля; при отверждении концентрата ТПЭ на 15-42 отн.%; при отверждении концентрата (ТПЭ + РЗЭ) на 8-23 отн.%.

Источники информации:

1. Galkin B.Ya. Yessimantovski V.M., Lazarev L.N., Lyubtsev R.I. et al. Extraction of Cesium and Strontium, Rare Earth Elements, and TRU from Liquid Volative Waste by Means of an Extractant, Based on a Dicarboxylate of Cobalt. Int. Conf. on Chem. Extraction "ISEC-88", Moscow, 1988.

2. Harker A.B. Tailored ceramics, in Radioactive Waste Forms for the Future/edited by Lutze W. and Ewing R.C. (North-Holland, Amsterdam), 1988, p. 335-392.

3. Aaron W.S., Quinby T.C., Kobisk E.H. Cermet High-Level Waste Forms. Report N ORNL/TM-6404 (Oak Ridge National Laboratory, Oak Ridge, TN), 1978.

4. Патент N 2098874, 10.12.97.

5. Арсеньев П. А., Ковба Л.М., Багдасаров Х.С. и др. Соединения редкоземельных элементов. Системы с оксидами I-III групп. - М.: Наука, 1983, с. 278. (Химия редких элементов).

Изобретение относится к способам переработки жидких высокоактивных отходов. Способ осуществляется путем смешения концентрата ТПЭ или ТПЭ и РЗЭ с раствором керамикообразующего матричного материала - нитрата алюминия и раствором металлообразующего матричного материала - нитрата никеля, причем нитрат алюминия берется в эквимолярном количестве в пересчете на оксид алюминия по отношению к оксидам ТПЭ или ТПЭ и РЗЭ. Способ позволяет отверждать высокоактивные отходы в обладающую сквозной металлической проводимостью металлокерамику с высокой емкостью по оксидам и низкой емкостью (расходом) по никелю. 3 табл.

Способ отверждения концентрата трансплутониевых (ТПЭ) или трансплутониевых и редкоземельных элементов (ТПЭ и РЗЭ) в металлокерамику со сквозной металлической проводимостью, включающий смешение концентрата ТПЭ или ТПЭ и РЗЭ с раствором керамикообразующего матричного материала (КМ) и раствором металлообразующего матричного материала - нитрата никеля, кальцинацию смеси растворов и компактирование кальцината горячим прессованием в инертной атмосфере, отличающийся тем, что в качестве КМ используют нитрат алюминия в эквимолярном количестве в пересчете на оксид алюминия по отношению к оксидам ТПЭ или ТПЭ и РЗЭ.

| СПОСОБ ОТВЕРЖДЕНИЯ КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ ИЛИ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1995 |

|

RU2098874C1 |

| СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ | 1992 |

|

RU2034345C1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1999-09-27—Публикация

1998-04-09—Подача