Изобретение относится к области переработки жидких высокоактивных отходов (ВАО), образующихся при гидрометаллургических способах регенерации облученного топлива.

В настоящее время наиболее рациональным способом обращения с ВАО считается их фракционирование, приводящее к получению концентратов цезия-137, стронция-90 и трансплутониевых (ТПЭ) и редкоземельных (РЗЭ) элементов [1] Концентрат цезия-137 является исходным сырьем для получения источников фотонного излучения, а концентрат стронция-90 сырьем для радиоактивных источников тепла. Для фиксации цезия-137 и стронция-90 предложены многочисленные составы различных стекол и керамики. Не нашедшие пока широкого промышленного применения, ТПЭ нуждаются в очень надежной изоляции от биосферы из-за больших периодов их полураспада и высокой радиотоксичности.

Отверждение нефракционированных ВАО осуществляют в двухстадийных процессах их остекловывания. Однако известно, что стекло, содержащее компоненты ВАО, термодинамически неустойчиво и с течением времени под действием термических эффектов, обусловленных радиоактивным распадом, подвергается кристаллизации, которая заметно ухудшает свойства исходного стекла, в частности его химическую устойчивость и механическую прочность. Из-за высоких величин удельного тепловыделения наиболее негативное воздействие на свойства высокоактивных стекол оказывают ТПЭ.

Керамическая матрица для фиксации ВАО по сравнению со стеклом обладает более высокой термической и термодинамической устойчивостью. Однако в условиях высоких уровней радиоактивности сложные и многостадийные процессы получения керамических форм отверждения ВАО часто менее технологичны, чем процессы их остекловывания, и поэтому пока находятся на стадии разработок в лабораторном или полупромышленном масштабе.

Наиболее близким к настоящему способу является способ включения нефракционированных ВАО в синтетическую горную породу СИНРОК [2] представляющую собой устойчивую полифазную титанатную керамику.

При реализации способа проводят следующие основные стадии:

смещение жидких ВАО с матричным материалом (гидроксидами титана, циркония, алюминия, кальция и бария);

кальцинацию полученной суспензии в восстановительной атмосфере (3,5 об. водорода в азоте или аргоне);

смешение кальцината с тонкодисперсным металлическим титаном;

компактирование полученной смеси горячим прессованием.

Синтезированный таким образом продукт отверждения нефракционированных ВАО СИНРОК содержит четыре основных химически, термически и термодинамически устойчивых титанатных минерала, природные аналоги которых существуют без изменений многие миллионы лет: голландит BaAl2Ti6O16, цирконолит CaZrTi2O7, перовскит CaTiO3 и рутил TiO2. В кристаллические структуры этих минералов, за исключением рутила, входят практически все элементы, присутствующие в ВАО. В частности, ТПЭ и РЗЭ в СИНРОКе изоморфно входят в структуру цирконолита CaZrTi2O7: Ca2+ + Zr4+ 2Me3+ и Ca2+ + Zr4+

2Me3+ и Ca2+ + Zr4+ Me3+ + Ti3+ и предпочтительнее в структуру перовскита CaTiO3:Ca2+ + Ti4+

Me3+ + Ti3+ и предпочтительнее в структуру перовскита CaTiO3:Ca2+ + Ti4+ Me3+ + Ti3+ и Са2+

Me3+ + Ti3+ и Са2+ 0,5Na+ + 0,5Me3+, где Ме ТПЭ и РЗЭ. Равновесие достигается восстановлением части титана (4+) до титана (3+) на стадии кальцинации и на стадии компактирования горячим прессованием после смешения кальцината с тонкодисперсным металлическим титаном.

0,5Na+ + 0,5Me3+, где Ме ТПЭ и РЗЭ. Равновесие достигается восстановлением части титана (4+) до титана (3+) на стадии кальцинации и на стадии компактирования горячим прессованием после смешения кальцината с тонкодисперсным металлическим титаном.

Включение нефракционированных ВАО в полифазную керамику СИНРОК приводит к неравномерному распределению ТПЭ по ее объему. Отверждение отдельной фракции (ТПЭ + РЗЭ) (их концентрата) вследствие высоких величин удельного тепловыделения ТПЭ приведет к локальным перегревам керамики, обусловленным неравномерным распределением температуры по ее объему.

Задачей настоящего изобретения является включение концентрата (ТПЭ + РЗЭ) без их разделения в устойчивую однофазную керамику с равномерным распределением ТПЭ и РЗЭ по ее объему.

Для этого в качестве матричного материала используется растворимый в воде и в азотной кислоте нитрат цирконила и процесс проводится по следующим основным стадиям:

растворение в концентрате (ТПЭ + РЗЭ) нитрата цирконила (или смешение двух растворов: концентрата (ТПЭ + РЗЭ) и нитрата цирконила) при молярном соотношении: нитраты (ТПЭ + РЗЭ): нитрат цирконила (20-35):(80-65)% (в пересчете на оксиды металлов);

кальцинация полученного раствора в воздушной атмосфере;

компактирование кальцината горячим прессованием с получением керамики на основе диоксида циркония (стабилизированного оксидами ТПЭ и РЗЭ диоксида циркония в форме кубического твердого раствора) с равномерным распределением ТПЭ и РЗЭ по ее объему.

Диоксид циркония относится к наиболее химически и термически устойчивым соединениям. Кроме того, в отличие от рутила TiO2, добавление к жидким ВАО диоксида циркония может быть осуществлено простым растворением в них нитрата цирконила с образованием истинного раствора, а не расслаивающейся суспензии, или смешением жидких ВАО с раствором нитрата цирконила. Температура разложения нитрата цирконила (<400оС) не превосходит температур разложения нитратов ТПЭ и значительно ниже температур разложения нитратов РЗЭ.

Диоксид циркония может существовать в трех модификациях: низкотемпературной моноклинной и высокотемпературной тетрагональной и кубической. Моноклинная модификация диоксида циркония в виде минерала бадделеит существует в природе без изменений многие миллионы лет.

Однофазная моноклинная форма диоксида циркония способна включать в себя (без изменения структуры) с образованием твердого раствора менее 2 мол. оксидов (ТПЭ + РЗЭ). Поэтому при использовании ее в качестве матрицы для фиксации ТПЭ для обеспечения приемлемой емкости по ним необходимо очень глубокое разделение ТПЭ и РЗЭ.

Включение в диоксид циркония 2-20 мол. оксидов (ТПЭ + РЗЭ) приводит к образованию равновесной двухфазной системы твердых растворов: моноклинного, богатого диоксидом циркония, и кубического, богатого оксидами (ТПЭ + РЗЭ). Одновременное присутствие в керамике на основе диоксида циркония этих двух твердых растворов нежелательно из-за неравномерного распределения оксидов (ТПЭ + РЗЭ), а следовательно, и температуры по ее объему.

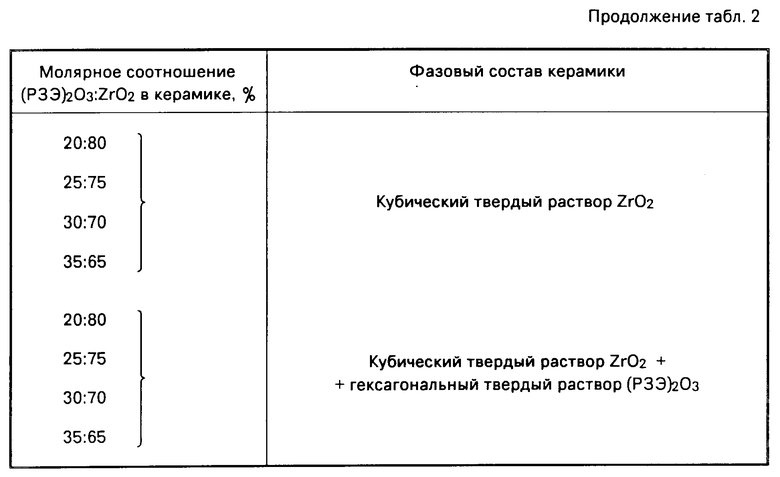

Образование однофазной керамики на основе диоксида циркония с равномерным распределением ТПЭ и РЗЭ по ее объему в форме кубического твердого раствора происходит при добавлении к диоксиду циркония 20-35 мол. оксидов (ТПЭ + РЗЭ).

Включение в диоксид циркония более 35 мол. оксидов (ТПЭ + РЗЭ) приводит к образованию двухфазной системы твердых растворов: кубического на основе диоксида циркония и гексагонального на основе оксидов РЗЭ. Присутствие в керамике твердого раствора на основе оксидов РЗЭ крайне нежелательно, так как они легко гидролизуются, особенно при повышенных температурах, и поэтому обладают невысокой химической устойчивостью.

Принимая во внимание сложность процесса разделения ТПЭ и РЗЭ, сложность образующегося при этом химического состава концентрата ТПЭ, величину их удельного тепловыделения, целесообразнее проводить включение в однофазную керамику на основе диоксида циркония неразделенной фракции (ТПЭ + РЗЭ). В противном случае, т.е. при включении в эту керамику отдельной фракции ТПЭ, из-за высоких величин их удельного тепловыделения потребуется их разбавление стабильными РЗЭ.

Обоснование выбора заявляемого интервала молярного соотношения: оксиды (ТПЭ + РЗЭ) диоксид циркония (20-35):(80-65)% показано в примере и в таблицах.

Настоящий способ отличается от прототипа тем, что позволяет включать в устойчивую однофазную керамику концентрат (ТПЭ + РЗЭ) с их равномерным распределением по ее объему.

Кроме того, в отличие от прототипа, способ упрощает подачу смеси в кальцинатор; благодаря растворимости матричного материала нитрата цирконила в концентрате (ТПЭ + РЗЭ) с образованием истинного раствора, а не суспензии; не требует восстановительной атмосферы на стадии компактирования кальцината горячим прессованием; позволяет получать керамику с более высокой химической устойчивостью. Скорость выщелачивания РЗЭ из СИНРОКа 10-8-10-7 г/см2 сут, а из однофазной керамики на основе диоксида циркония менее 10-8 г/см2 сут.

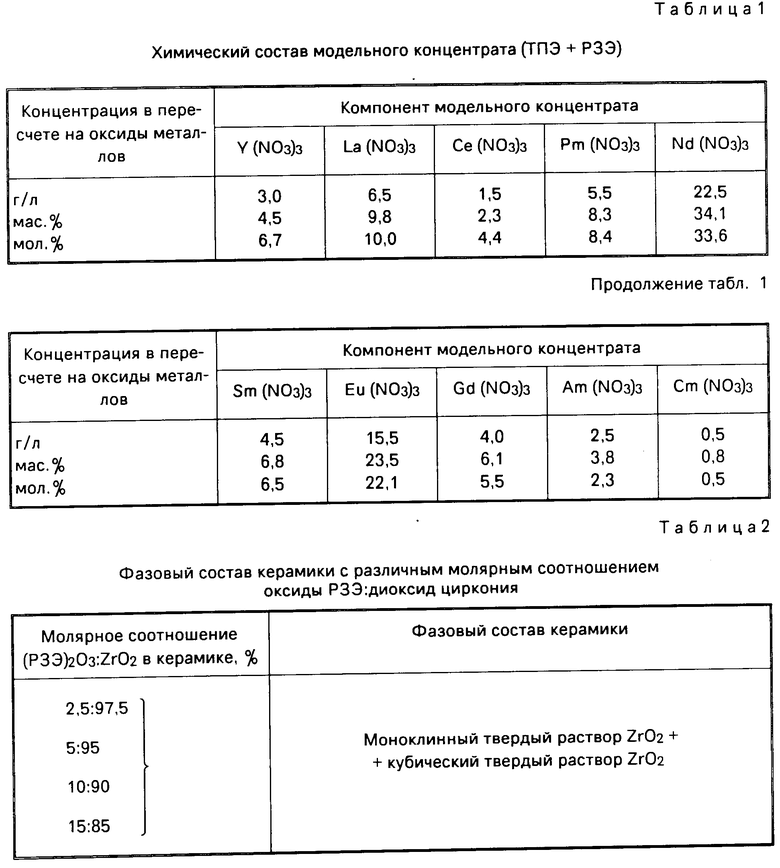

П р и м е р. Способ проверяли в лабораторных условиях на модельном концентрате (ТПЭ + РЗЭ), химический состав которого (в пересчете на оксиды металлов) приведен в табл. 1 и в котором америций и кюрий были заменены их электронными аналогами европием и гадолинием.

К модельному концентрату (ТПЭ + РЗЭ) добавляли раствор нитрата цирконила до молярного соотношения (в пересчете на оксиды металлов) нитраты РЗЭ нитрат цирконила 30:70%

Полученный раствор кальцинировали при температуре 600оС. Массовая доля остаточного нитрат-иона в кальцинате составляла менее 1%

Кальцинат подвергали горячему прессованию в графитовых пресс-формах в следующем режиме: температура 1300оС, давление 250 кг/см2, время выдержки 1 ч.

Методом рентгенофазного анализа установлено образование однофазной керамики в форме кубического твердого раствора оксидов РЗЭ в диоксиде циркония.

Скорость выщелачивания РЗЭ из полученной керамики оказалась менее 10-8 г/см2 · сут.

Фазовые составы керамики с различными молярными соотношениями: оксиды РЗЭ: диоксид циркония, полученной, как описано в примере, приведены в табл. 2.

Из табл. 2 видно, что образование однофазной керамики на основе диоксида циркония в форме кубического твердого раствора происходит при молярных соотношениях оксиды РЗЭ:диоксид циркония (20-35):(80-65)% Скорость выщелачивания РЗЭ из этой керамики менее 10-8 г/см2· сут.

Использование: в области переработки жидких высокоактивных отходов, а именно отверждения радиоактивных отходов путем их включения в керамику. Сущность изобретения: смешивают жидкий высокоактивный концентрат с нитратом цирконила так, чтобы молярное соотношение суммы трансплутониевых и редкоземельных элементов к нитрату цирконила составляло (20 - 35) : (80 - 65) в пересчете на оксиды металлов, кальцинируют полученную смесь и подвергают кальцинат горячему прессованию. Полученный продукт представляет собой устойчивую однофазную керамику на основе диоксида циркония. 2 табл.

СПОСОБ ВКЛЮЧЕНИЯ ВЫСОКОАКТИВНОГО КОНЦЕНТРАТА ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ В КЕРАМИКУ, включающий его кальцинацию в присутствии цирконийсодержащего матричного материала и последующее компактирование горячим прессованием, отличающийся тем, что в качестве цирконийсодержащего матричного материала используют нитрат цирконила при молярном соотношении суммы нитратов трансплутониевых и редкоземельных элементов и нитрата цирконила 20 35 80 65 в пересчете на оксиды металлов.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ringwood A.E | |||

| et al | |||

| Radioactive Waste Forms for the Future | |||

| - Ed | |||

| Zute W.etal, North - Holland, Amsterdam, 1988, p.233-334. | |||

Авторы

Даты

1995-04-30—Публикация

1992-08-26—Подача