Изобретение относится к технологии переработки отработанного ядерного топлива и может быть использовано в комплексных технологических схемах экстракционной переработки облученных ядерных материалов или ранее полученных отходов от таких переработок при подготовке их к захоронению, а также в технологии извлечения и концентрирования редкоземельных элементов (РЗЭ).

Известно групповое разделение трансплутониевых элементов ТПЭ и РЗЭ с помощью процесса "Талспик" [1] Сущность процесса состоит в экстракции трехвалентных РЗЭ растворами диалкилфосфорной (или диалкилфосфоновой) кислоты из смеси кислот оксикарбоновой и полиаминополиуксусной (комплексона). Основное количество ТПЭ, образующих более прочные комплексы с кислотами, чем РЗЭ, остается в водной фазе.

Неудобство метода заключается в том, что экстракция проводится в области концентраций азотной кислоты 0,02 0,05 моль/л, что требует предварительной нейтрализации и/или разбавления исходного водного раствора. Кроме того, после разделения групп трансплутониевые элементы остаются в водной фазе в присутствии большого количества комплексообразующих веществ и содержат значительные количества Zr, Mo и Ru. Для извлечения ТПЭ, а также для их концентрирования и разделения с другими упомянутыми элементами предусматриваются второй цикл экстракции и дальнейшая переработка растворов ТПЭ осадительным способом (оксалатным или пероксидным). Большое количество комплексообразователя приведет к засаливанию конечного продукта, что затрудняет его захоронение.

В работе [2] была изучена экстракция одного лишь стронция циркониевой солью дибутилфосфорной кислоты (Zr-ДБФК), а также некоторыми другими фосфорорганическими кислотами. Было установлено, что присутствие циркония вызывает усиление экстракции во всех изученных экстрагентах; однако фактор усиления экстракции 8г в различных экстрагентах неодинаков, что не позволяет однозначно прогнозировать экстракционное поведение ТПЭ и РЗЭ при использовании циркониевой соли ДБФК. Кроме того, циркониевая соль ДБФК является малорастворимым соединением, в особенности в углеводородных разбавителях, что затрудняет ее непосредственное практическое использование, в особенности при извлечении макроколичеств РЗЭ, присутствующих в высоковыгоревшем топливе АЭС.

Наиболее близким аналогом является способ экстракционного выделения РЗЭ и ТПЭ циркониевыми солями ряда фосфорорганических кислот. В работе [3] установлено, что даже незначительные количества циркония (либо присутствующего в исходной водной фазе, либо предварительно экстрагированного) существенно увеличивают коэффициенты распределения РЗЭ и ТПЭ между водной и органической фазами. При экстракции цирконийсодержащей 2-этилгексилфосфоновой кислотой (Zr-2ЭГФФНК) фактор усиления экстракции различных металлов неодинаков. С помощью этого метода можно проводить разделение ТПЭ и РЗЭ как при экстракции, так и на стадии реэкстракции. Коэффициент разделения Eu и Am равен приблизительно 2, а Ce и Am 1,5.

Основным недостатком этих способов при использовании для переработки высокоактивных растворов является наличие экстрагента, несовместимого с основным технологическим циклом "Пурекс-процесса", а именно с трибутилфосфатом или его ближайшими аналогами ТИАФ (триизоамилфосфат), ТИГФ (триизогексилфосфат) [4,5] Эта несовместимость заключается в том, что в случае аварийного попадания 2ЭГФФК или Д2ЭГФК в 1 экстракционный цикл трибутилфосфат становится совершенно негодным для дальнейшего использования в производстве и весь экстрагент требует замены, поскольку в 1 цикле "Пурекс-процесса" предусмотрена очистка экстрагента только от продуктов гидролиза ТБФ (дибутилфосфорной и монобутилфосфорной кислот) с использованием содового промывного раствора.

Целью изобретения является создание непрерывного способа обработки высокоактивных рафинатов от регенерации ОЯТ АЭС с извлечением долгоживущих альфа-нуклидов, совместимого по экстрагенту с экстракционной технологией основного производства, основанной на "Пурекс-процессе".

Дополнительной целью изобретения является извлечение из высокоактивного рафината молибдена, содержание которого сопоставимо с общим количеством ТПЭ и РЗЭ. Молибден оказывает отрицательное воздействие практически на всех операциях переработки высокоактивных отходов из-за высокой склонности к образованию нерастворимых осадков. При этом имеется в виду предварительное удаление циркония.

Поставленная цепь достигается тем, что процессы извлечения и разделения ТПЭ и РЗЭ из азотнокислых отходов от переработки облученных ядерных материалов и очистку их от примесей проводят раствором циркониевой соли фосфорорганической кислоты с добавкой нейтрального фосфорорганического реагента, например, раствором циркониевой соли дибутилфосфорной кислоты с добавкой ТБФ, разбавленным, в свою очередь инертным разбавителем. В качестве растворителя для Zr-ДБФК может быть использован оборотный экстрагент 1 цикла переработки ОЯТ. Аналогично может использоваться другой алкилфосфат ТИАФ, ТИГФ в сочетании со своим продуктом гидролиза, удаляемым путем карбонатной промывки.

Как было установлено авторами, главным эффектом присутствия в системе нейтральных фосфорорганических реагентов, таких как ТБФ, помимо повышения растворимости циркониевой соли ДБФК в органической фазе, является определенное регулирование ее экстракционной способности. При наличии ТБФ коэффициент распределения ТПЭ и РЗЭ понижается в области их низких концентраций и повышается при высоком насыщении экстрагента целевыми компонентами. Это позволяет использовать высокие концентрации фосфорорганической кислоты для повышения емкости экстрагента на стадии экстракции в кислой области и одновременно обеспечить нормальную реэкстракцию компонентов при изменении концентрации азотной кислоты в системе.

При использовании циркониевых солей фосфорорганических кислот с более высокой длиной углеводородного радикала, например Д2ЭГФК, коэффициенты извлечения РЗЭ и ТПЭ резко снижаются, а влияние ТБФ сказывается только на увеличении емкости экстрагента.

Коэффициенты распределения РЗЭ и ТПЭ при использовании циркониевых солей дибутилфосфорной кислоты в разбавленном ТБФ отличаются примерно в 3 раза для наиболее близкой пары Eu-Am в области оптимальных соотношений Zr:ДБФК 1 9. При этом экстракционный процесс может осуществляться в диапазоне молярных соотношений Zr:ДБФК (1/50oC 1/4) и РЗЭ: ДБФК (1/80 + 1/2).

В практическом плане экстракция металлов производится из растворов, содержащих 0,1 3,0 моль/л азотной кислоты. При концентрации HNO3 более 3,0 моль/л коэффициенты распределения Eu(III) и Am(III) быстро снижаются и экстракция практически не происходит.

Из органической фазы европий и америций извлекают промывкой экстракта 3

12 моль/л раствором HNO3. Очищенный экстрагент возвращают в основной поток экстрагента. Верхний предел концентрации азотной кислоты определяется принятыми в радиохимической технологии нормативами и ее собственной экстрагируемостью.

При необходимости получения фракции ТПЭ с высокой очисткой от РЗЭ можно выделить концентрат ТПЭ в водную фазу путем подбора соотношения потоков технологических растворов и концентрации НМО3 на операции реэкстракции; при этом РЗЭ остаются в органической фазе. Выделенная фракция ТПЭ не содержит заселяющих реагентов, органических веществ и, поэтому, может быть направлена на захоронение или трансмутацию, а фракция РЗЭ присоединена к высокоактивным отходам со средней продолжительностью распада радионуклидов.

Наряду с ТПЭ и РЗЭ циркониевая соль ДБФК в разбавленном ТБФ позволяет извлекать из ВАО молибден, образующий осадки при упаривании. Для извлечения молибдена не требуется специальных мер, а его реэктракция легко осуществляется путем добавления водорастворимых гидроксамовых кислот (например, ацетогидроксамовой кислоты (АГК)) в условиях, когда отсутствует ее взаимодействие с цирконием. Альтернативным может являться предварительное удаление молибдена раствором ДБФК в разбавленном ТБФ. Одновременно удаляют следы актинидов (U, Ru, Np), попавших в рафинат 1 цикла. Удаление их из процесса производится реэкстракцией в слабощелочной (карбонатный) раствор вместе с ДБФК.

При использовании предлагаемого способа возможны осложнения, связанные с присутствием больших количеств осколочного циркония в высокоактивном рафинате. Одним из эффективных путей преодоления этих трудностей является использование для переработки ОЯТ АЭС модифицированного "Пурекс-процесса", в котором осколочный цирконий экстрагируется в 1 цикле наряду с ураном, плутонием, нептунием и цирконием [6] что позволяет организовать при фракционировании ВАО замкнутый цикл с экстрагентом стабилизированного состава.

В случае использования высокоактивных растворов, содержащих заметные концентрации циркония, последний можно предварительно экстрагировать совместно с молибденом, используя раствор ДБФК в разбавленном ТБФ, или выводить с циркониевой солью ДБФК на стадии регенерации экстрагента в количестве, необходимом для поддержания общего баланса.

При применении предлагаемого способа в технологический процесс не вводится каких-либо новых веществ. Более того использование в качестве экстрагента для извлечения ТПЭ и РЗЭ циркониевой соли ДБФК совместно с ТБФ позволяет располагать узел фракционирования ВАО в том же технологическом корпусе, где располагаются экстракционные циклы с ТБФ, и использовать общие технологические системы. При необходимости циркониевая соль ДБФК может быть удалена из разбавленного ТБФ обычной карбонатной промывкой, а сам базовый экстрагент на основе ТБФ выведен в основной процесс и/или в систему регенерации оборотного экстрагента.

Пример 1. Экстрагент приготовлен контактированием раствора, содержащего 1,0 моль/л ди-2-этилгексилфосфорной кислоты (Д2ЭГФК) в ксилоле, с раствором сульфата циркония ZrSO4, содержащего 10,1 г/л циркония, в соотношении Zr: Д2ЭГФК 19. Соотношение объемов фаз при этом 1:1.

После разделения фаз и промывки приготовленного экстрагента 1,5 моль/л раствором HNO3 к нему добавлен модельный раствор состава (Euстаб.+152Eu) 2,0 г/л; 243Am 17 мг/л; HNO3 - 1,5 моль/л. Соотношение объемов фаз при экстракции 1:1. Время контакта 5 мин.

В результате контактирования коэффициенты распределения D оказались DEu= 0,13; DAm= 0,013.

Пример 2. В отличие от примера 1, в качестве растворителя циркониевой соли Д2ЭГФК использован 30%-ный ТБФ в ксилоле. Сама процедура приготовления экстрагента не отличалась от принятой в примере 1. При этом коэффициенты распределения стали: DEu= 0,74; DAm 0,14. Таким образом, добавление ТБФ усиливает экстрагируемость РЗЭ и ТПЭ, хотя величины О не позволяют осуществлять извлечение элементов при приемлемой кислотности.

Пример 3. Вместо Д2ЭГФК использована дибутилфосфорная кислота (ДБФК). В остальном приготовление экстрагента не отличалось от такового в примере 1. В результате контактирования фаз получены DEu 2,05; DAm 0,38, что позволяет производить как извлечение, так и разделение РЗЭ и ТПЭ в кислой среде в зависимости от соотношения потоков органической и водной фаз.

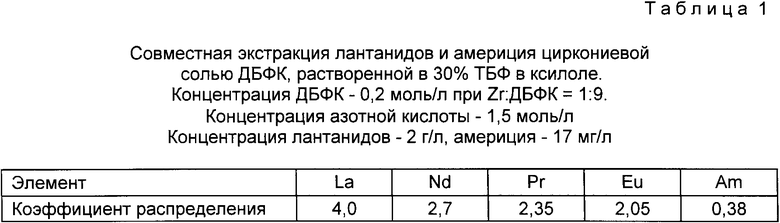

7 Примеры 4-7. В этих примерах проведена экстракция других лантанидов -продуктов деления в условиях опыта 3. Результаты, включая пример 3, сведены в табл. 1. Из нее следует, что обнаруженный эффект свойственен всем легким лантанидам, что позволяет осуществлять групповое разделение лантанидов и актинидов в кислой среде. Поскольку для европия и америция фактор разделения имеет наименьшее значение (в данном случае приблизительно равное 5), в дальнейшем показатели приводятся для этой пары.

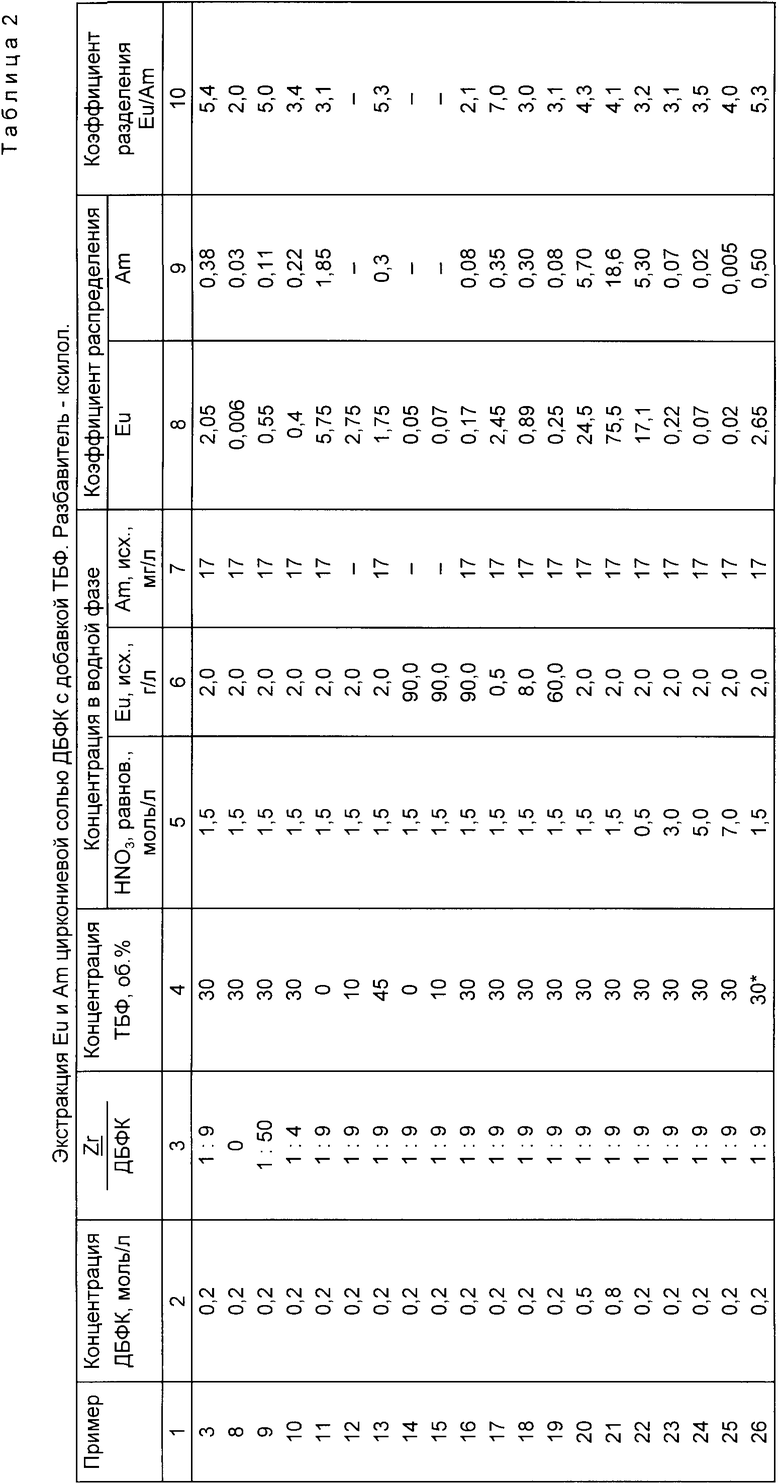

Примеры 8-26. В этих примерах обосновываются границы варьирования концентраций компонентов системы: ДБФК, ТБФ, соотношения Zr: ДБФК, европия, азотной кислоты. Результаты приведены в табл. 2, куда включен также пример 3, как базовый. Из приведенных данных следует, что соотношение Zr ДБФК 1 9 является оптимальным при пределах варьирования 1/50 oC 1/4 (примеры 3 и 8-10).

В отсутствии ТБФ коэффициенты распределения Ей и Ат возрастают (что не всегда желательно), однако резко ухудшается стабильность органической фазы по отношению к выпадению циркониевых солей. Поэтому наилучшим вариантом является введение в систему ТБФ в концентрациях, характерных для основного технологического процесса, а именно 5-45% по объему (примеры 3 и 11-13). При этом коэффициенты распределения компонентов в области их низких концентраций уменьшаются в 2-3 раза. В то же время при высоком насыщении экстракта, емкость экстрагента возрастает в обратном порядке (примеры 14 16). Необходимо отметить, что в присутствии ТБФ отпадает необходимость в использовании полярного разбавителя для стабилизации системы, и он может быть заменен на предельные углеводороды (пример 26) с некоторым увеличением коэффициентов распределения компонентов.

По мере насыщения экстрагента как коэффициенты распределения, так и фактор разделения лантанидов и актинидов снижаются (примеры 16 19). Вместе с тем выбор конкретного соотношения потоков водной и органической фаз определяется исходной концентрацией лантанидов, что на практике сводится к наличию или отсутствию упаривания ВАО перед фракционированием.

Другим вариантом регулирования соотношения потоков фаз и соответственно степени насыщения экстрагента является повышение концентрации соли Zr-ДБФК к органической фазе (примеры 20 21), вплоть до прекращения растворения экстрагированных соединений в органической фазе. При этом коэффициент их распределения возрастает нелинейно с ростом концентрации экстрагирующей соли; это позволяет более эффективно концентрировать элементы из неупаренных растворов. Для поддержания постоянных значений коэффициентов распределения в каскаде по мере снижения насыщения экстракта можно воспользоваться повышением концентрации азотной кислоты (примеры 22 25), которое приводит к понижению коэффициентов распределения в той же мере, в какой их повышает увеличение концентрации экстрагента (соли Zr- ДБФК). Регулирование концентрации кислоты позволяет также осуществить реэкстракцию лантанидов, а также их разделение с актинидами в противоточном процессе.

Пример 27. Наряду с лантанидами и актинидами в растворе присутствует осколочный молибден. Экстракция проводится в условиях примера 3. Коэффициент распределения молибдена при этом равен 9,5, что позволяет извлечь его вместе с РЗЭ, причем наличие 2 г/л РЗЭ в органической фазе не влияет на экстракцию молибдена. Реэкстракцию молибдена производят раствором 20 г/л АГК, причем содержание азотной кислоты до 1 моль/л мало влияет на показатели процесса.

Пример 28. Экстракция РЗЭ и ТПЭ производится из рафината от переработки ОЯТ АЭС с выгоранием 40 ГВт-сут/т. Переработка ОЯТ осуществляется с извлечением в 1 цикле циркония в ТБФ вместе с ураном, плутонием, нептунием и технецием [6] Рафинат содержит 1 г/л молибдена, 3,5 г/л РЗЭ и 0,1 г/л ТПЭ в 3 моль/л азотной кислоте.

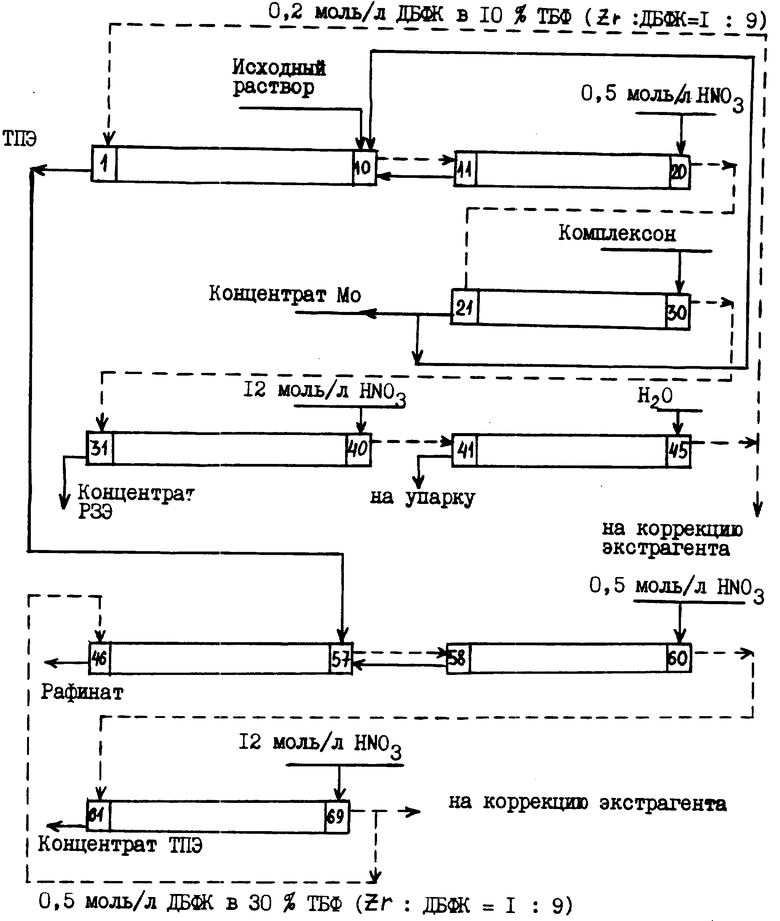

Схема процесса представлена на чертеже. Общее число экстракционных ступеней 70.

Рафинат 1 цикла разбавляют водой и оборотным слабокислым реэкстрактом молибдена до 1,3 моль/л азотной кислоты, подогревают и выдерживают с целью разложения комплексообразователя (АГК).

Подготовленный исходный раствор направляют на экстракцию, которую проводят 0,2 моль/л ДБФК, содержащей цирконий в соотношении 1 9, растворенной в 10% ТБФ, разбавленном додеканом (пример 27). Соотношение потоков органической и водной фаз на экстракции около 0,5 (с учетом поступления промывного раствора). Промывка экстракта производится при концентрации азотной кислоты около 4 моль/л и соотношении потоков фаз около 7, что обеспечивает практически полное удаление экстрагированной доли ТПЭ. При этом промытый экстракт содержит РЗЭ и молибден, а рафинат, содержащий ТПЭ, направляется на экстракционное извлечение ТПЭ.

Промытый экстракт поступает на реэкстракцию молибдена, которая проводится примерно равным потоком раствора комплексообразователя (20 г/л АГК), причем около 90% полученного реэкстракта рефлаксируется через голову процесса. Выводимый концентрат содержит около 10 г/л молибдена.

Реэкстракция РЗЭ осуществляется раствором азотной кислоты. Полученный реэкстракт содержит около 30 г/л РЗЭ в б моль/л азотной кислоте. Цикл завершается реэкстракцией азотной кислоты в воду, причем полученный раствор избыточной азотной кислоты передается на упаривание среднеактивных технологических растворов основного производства. В процессе извлекается более 99,8% РЗЭ с отделением от ТПЭ в 800 раз.

Рафинат после извлечения молибдена и РЗЭ направляют на экстракцию, которую проводят цирконийсодержащим раствором 0,5 моль/л ДБФК в 10% ТБФ (пример 28), разбавленном додеканом. ТПЭ извлекаются более чем на 99,8% Экстракт промывается подкисленной водой, после чего производится реэкстракция ТПЭ, тогда как реэкстракция кислоты может быть совмещена с экстракцией ТПЭ при соответствующем увеличении числа ступеней.

Реэкстракт содержит около 0,7 г/л ТПЭ в присутствии 0,2 г/л РЗЭ на фоне 6 моль/л азотной кислоты.

Пример 29. Высокоактивный рафинат 1 цикла (пример 28) обрабатывается раствором ДБФК в 30% ТБФ с целью извлечения молибдена [7] Одновременно может быть извлечен цирконий, если он не был извлечен в 1 цикле. Рафинат этого процесса упаривается в 10- 12 раз с последующим разбавлением водой в 4-5 раз

до концентрации азотной кислоты 1,2 1,5 моль/л. Таким образом, объем этого раствора в 2,0 2,5 раз меньше исходного объема ВАО при более низкой концентрации азотной кислоты. Концентрация РЗЭ в растворе около 8 г/л. ТПЭ -около 0,25 г/л.

Схема этого процесса отличается от схемы (см. чертеж) отсутствием реэкстракции молибдена и наличием дополнительного ввода оборотного экстрагента в середину зоны экстракции. Экстракция РЗЭ с выведением ТПЭ в рафинат производится 0,2 моль/л ДБФК при соотношении циркония к кислоте 1 9, растворенном в 30% ТБФ (пример 3) с насыщением экстракта до 10 г/л. Соответственно поток экстрагента сокращается примерно вдвое, что обеспечивает снижение экстракции ТПЭ. Промывка экстракта и реэкстракция проводятся при тех же соотношениях потоков, что и в предыдущем примере. Благодаря меньшему потоку экстрагента концентрация РЗЭ в реэкстракте достигает 50 60 г/л. Дополнительная реэкстракция кислоты исключается, а ее некоторое поступление в головной экстрактор способствует отделению ТПЭ.

Экстракция ТПЭ производится при тех же соотношениях, что и в предыдущем примере. Благодаря меньшему потоку рафината после извлечения РЗЭ концентрирование ТПЭ возрастает до 3,0 3,5 г/л. Кроме того, концентрация ТПЭ может быть дополнительно повышена (до 10 15 г/л) возвращением (рефлак-сированием) части их экстракта на упаривание рафината 1 цикла.

Пример 30. Исходным раствором экстракции является упаренный рафинат 1 цикла, не содержащий молибдена и циркония, как и в примере 29. Экстрагентом является циркониевая соль 0,5 моль/л ДБФК в 30% ТБФ. По этой схеме ТПЭ и РЗЭ совместно извлекаются из упаренного в 3,5- 4,0 раза высокоактивного рафината.

Реэкстракция ТПЭ с одновременным их отделением от РЗЭ проводится при повышенной кислотности, причем в качестве реэкстрагирующего раствора используется часть реэкстракта РЗЭ, что позволяет поднять их концентрацию до 60-70 г/л в 6-8 моль/л азотной кислоте несмотря на более высокую концентрацию экстрагента. Концентрация ТПЭ в реэкстракте составляет около 1,5 г/л в 4 моль/л азотной кислоте. Для ее повышения необходимо рефлаксирование реэкстракта через стадию упаривания аналогично предложенному выше. Удаление избыточной кислоты из оборотного экстрагента достигается соответствующим увеличением числа ступеней как на экстракции, так и при отмывке РЗЭ из реэкстракта ТПЭ.

Пример 31. Высокоактивный рафинат 1-го цикла перерабатывается с целью извлечения молибдена, а также циркония, как предусмотрено примерами 29-30. В качестве единого экстрагента используется циркониевая соль 0,2 моль/л ДБФК (при соотношении циркония к кислоте 1 9), растворимая в 30% ТБФ. В этом случае, в отличие от примера 27, экстракция молибдена проводится при концентрации азотной кислоты 3 моль/л. Коэффициент распределения молибдена при этом равен 3,2, а РЗЭ и ТПЭ соответственно 0,22 и 0,07 (табл. 2), что позволяет извлекать молибден отдельно. Цирконий экстрагируется в тех же условиях полностью. Удаление избыточного циркония из экстрагента проводится при регенерации последнего и корректировке его состава.

Техническая осуществимость предложенного способа подтверждается стендовыми испытаниями, результаты которых приведены в примерах. При этом могут быть осуществлены извлечение ТПЭ из рафината с коэффициентом 1000 и более и их отделение от РЗЭ с таким же коэффициентом в ранее недоступной кислой области. Существенным является то, что концентрат РЗЭ не содержит ТПЭ, несмотря на различие исходных концентраций в 40 раз. Наличие небольших количеств РЗЭ в ТПЭ не является препятствием для их отверждения с целью локализации для захоронения. В случаях подготовки ТПЭ для получения топливной композиции с цепью трансмутации степень разделения может быть повышена за счет частичного повторения операций, что достаточно легко осуществляется при извлечении ТПЭ из упаренного рафината.

Характерной особенностью способа является возможность использования неполярных разбавителей, например предельных углеводородов, поскольку солюбилизатором циркониевой соли фосфорорганической кислоты (ДБФК) выступает ТБФ. Соответственно большим достоинством способа является его совместимость с основным процессом переработки ОЯТ, где используется ТБФ. Аналогично могут использоваться ТИАФ или ТИГФ в сочетании с фосфорорганическими кислотами, являющимися продуктом первой ступени их гидролиза. При осуществлении способа не появляется новых отходов, которые ранее не присутствовали бы в процессе. Вместе с тем конечное количество отходов с долгоживущими нуклидами может быть существенно сокращено.

Источники информации

l. Б. Ф. Мясоедов, Л.И. Гусева, И.А. Лебедев и др. Аналитическая химия трансплутониевых элементов. M. 1972, С. 246.

2. N.V. Sistkova, V. Chotivka, J. Mobiusova. Effect of zirconium (IV) on the extraction of strontium by some acidic organophosphorus extractants. J. Inorg. Nucl. Chem. 1974, v. 36, N 5, pp. 1135-1139.

3. B. Wealer. Enhacement by zirconium of cations by organophosphorus acid l. Monoacidic phosphonates. J. Inorg. Nucl. Chem. 1968, v. 30, N 8, pp. 2233-2241.

4. A. S. Nikiforov, B.S. Zakharkin, E.V. Renard et al. Modification of aqueous reprocessing technology to reduce external nuclear fuel cycle. Conference Papers of Int. Solv. Extr. Conf. "ISEC'88"(18-24 July, 1988) Moscow (USSR), v. IV, p. 168, Moscow, Nauka, 1988.

5. A.C. Соловкин, A.B. Лобанов. Экстракция Np(IV) ди-н- бутилфосфорной и ди-изо-амилфосфорной кислотами из водных азотнокислых растворов. Радиохимия. 1993. T. 35, N 6, С. 63.

6. Способ переработки облученных твэлов. Патент SU 1804652 A3. 1993.

7. A. Kiss. Magyar. Kern. Folyoirat, 1962, v. 68, N 3, p. 106.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2003 |

|

RU2249266C2 |

| СПОСОБ ЭКСТРАКЦИОННОГО ИЗВЛЕЧЕНИЯ ТРАНСПЛУТОНИЕВЫХ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ КИСЛЫХ РАСТВОРОВ И ИХ РАЗДЕЛЕНИЯ | 1999 |

|

RU2165653C1 |

| ЭКСТРАКЦИОННАЯ СМЕСЬ ДЛЯ ИЗВЛЕЧЕНИЯ ТПЭ И РЗЭ ИЗ ВЫСОКОАКТИВНОГО РАФИНАТА ПЕРЕРАБОТКИ ОЯТ АЭС И СПОСОБ ЕЁ ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2623943C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНОГО РАФИНАТА ПУРЕКС-ПРОЦЕССА ДЛЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2005 |

|

RU2295166C1 |

| СПОСОБ ОБРАБОТКИ ВЫСОКОАКТИВНЫХ АЗОТНОКИСЛЫХ РАФИНАТОВ ОТ РЕГЕНЕРАЦИИ ТОПЛИВА АЭС | 1993 |

|

RU2080666C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И ТРАНСПЛУТОНИЕВЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1993 |

|

RU2053308C1 |

| СПОСОБ ВЫДЕЛЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И АКТИНИДНЫХ ЭЛЕМЕНТОВ ИЗ ЖИДКИХ ВЫСОКОАКТИВНЫХ ОТХОДОВ | 1991 |

|

RU2047562C1 |

| Способ экстракционного извлечения и разделения РЗЭ | 2020 |

|

RU2773142C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 1993 |

|

RU2069903C1 |

Изобретение относится к технологии переработки отработанного ядерного топлива, а именно выделению из высокоактивных отходов от переработки ядерного топлива АЭС фракций ТПЭ и РЗЭ. Извлечение и разделение ТПЭ и РЗЭ из азотнокислых жидких отходов проводят экстракцией раствором циркониевой соли фосфорорганической кислоты, преимущественно дибутилфосфорной кислоты (ДБФК) в нейтральном фосфорорганическом реагенте. В качестве органического реагента используют преимущественно трибутилфосфат концентрации 5 - 45 об. % в инертном разбавителе. В процессе экстракции молярное соотношение Zr/ ДБФК = 1/50-1/4. Экстрагент является совместимым с экстракционной технологией "Пурекс-процесса". ТПЭ и РЗЭ разделяют путем промывки экстрагента раствором азотной кислоты концентрации 3-12 моль/л, после чего проводят реэкстракцию РЗЭ. Оборотной экстрагент регенерируют путем удаления циркониевой соли фосфорорганической кислоты карбонатно-щелочной промывкой. Способ совместим с оборотным экстрагентом 1 цикла переработки ОЯТ АЭС. 5 з.п. ф-лы, 2 табл., 1 ил.

| EP, заявка, 0043765, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Wealer B | |||

| J | |||

| Inog | |||

| Nucl | |||

| Chem., 1968, v | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Электрическое сигнальное устройство для охраны от краж | 1925 |

|

SU2233A1 |

Авторы

Даты

1998-02-27—Публикация

1994-10-11—Подача