Изобретение относится к устройствам для выравнивания пылегазового потока по сечению аппаратов и предварительной очистки газов, в частности в электрофильтрах, и может быть использовано в энергетике и других отраслях при часто изменяющихся технологических режимах основного производства.

Известно устройство для предварительной очистки газов в электрофильтрах, содержащее на входе в электрофильтр газораспределительную решетку, элементы которой выполнены из полутруб, расположенных в два ряда в шахматном порядке и обращенных друг к другу вогнутыми поверхностями, при этом каждый элемент в ряду, расположенном со стороны входа газового потока, выполнен из двух соединенных между собой полутруб, выпуклые поверхности которых направлены навстречу газовому потоку, а элементы второго ряда установлены с перекрытием на величину не более половины радиуса полутрубы и шарнирно подвешены к верхней части фильтра, а также снабжены эксцентриком.

Недостатком такого устройства является низкая эффективность предварительной очистки и плохая подготовка газопылевого потока к очистке в основном пылеуловителе при изменяющихся входных условиях, связанных с колебаниями загрузки основного производства из-за отсутствия возможности одновременного регулирования скорости газа и распределения запыленности по всей полезной площади поперечного сечения на входе в электрофильтр.

Задачей изобретения является повышение эффективности предварительной очистки газов и улучшение равномерного распределения пыли по сечению электрофильтра при смене технологических режимов основного производства, например, длительное отклонение нагрузки котлоагрегата от номинальных параметров, изменение характеристик сжигаемого твердого топлива, изменение дисперсных характеристик улавливаемых твердых частиц и др.

Сущность изобретения заключается в том, что в устройстве для предварительной очистки газов, содержащем в форкамере на входе в электрофильтр газораспределительную решетку, элементы которой расположены в два ряда, узел регулирования второго ряда, причем элементы первого ряда снабжены обтекателем, направленным выпуклостью навстречу движению газового потока, выполнены в виде подвижного соединения труба в трубе и сгруппированы в верхнюю и нижнюю секции, каждая из которых соединена шарнирно с одной стороны с корпусом форкамеры, а с другой - с узлом регулирования горизонтального и вертикального перемещения обтекателя, снабженного соответствующими независящими друг от друга приводами с фиксаторами положения. Элементы второго ряда выполнены в виде жалюзи S-образного профиля в поперечном сечении, одно из которых - центральное - в виде двух спаренных полутруб, направленных вогнутостью в сторону движения газового потока, причем жалюзи, укрепленные на осях, расположены в шахматном порядке относительно элементов первого ряда, размещены под углом α относительно плоскости поперечного сечения форкамеры в обе стороны от центрального жалюзи, имея возможность прокручиваться, и снабжены индивидуальными фиксаторами положения.

Кроме того, узел регулирования горизонтального и вертикального перемещения обтекателя установлен над форкамерой, выполнен в виде двух спаренных кареток, с размещенными в них приводами, роликами, горизонтальными и вертикальными направляющими, причем к нижней части последней присоединены обтекатель и шарнирные соединения концов верхней и нижней секций первого ряда, привод горизонтального перемещения обтекателя содержит штурвал, вал, связывающий обе каретки, приводные шестерни, блоки шестерен, соединенные с зубчатыми рейками, укрепленными на горизонтальных направляющих, а привод вертикального перемещения - винт, установленный жестко на траверсе, соединяющей каретки, траверсу, соединяющую жестко вертикальные направляющие и два штурвала, установленные относительно нее зеркально, на валу.

Техническим результатом от использования изобретения является повышение эффективности предварительной очистки газов от пыли в форкамере, а также в электрофильтре за счет изменения аэродисперсных характеристик пылегазового потока путем перераспределения его в устройстве с регулируемыми локальными аэродинамическими сопротивлениями и настраивающейся ступенью инерционного пылеулавливания, что в конечном счете при меняющемся режиме работы основного производства, позволяет поддерживать на оптимальном уровне показатели предварительной очистки газов от пыли и обеспечивать равномерную загрузку осадительных электродов электрофильтра по всей их поверхности.

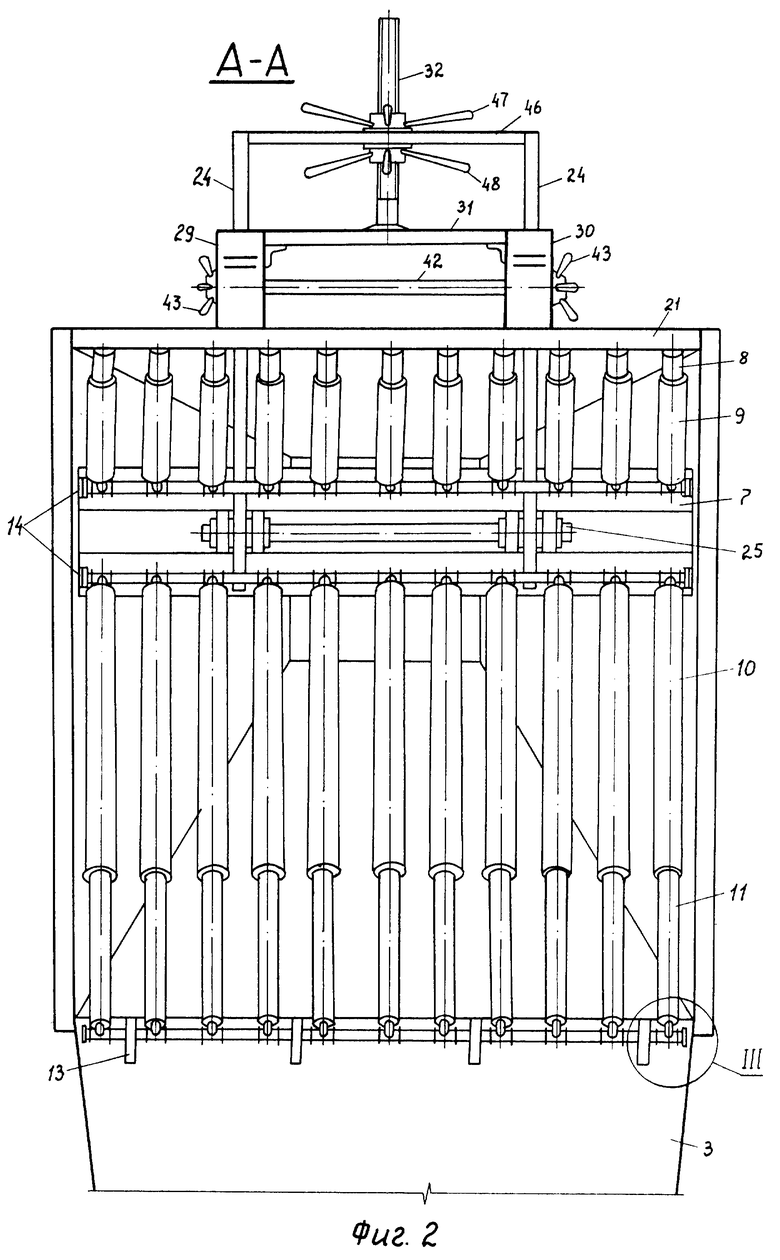

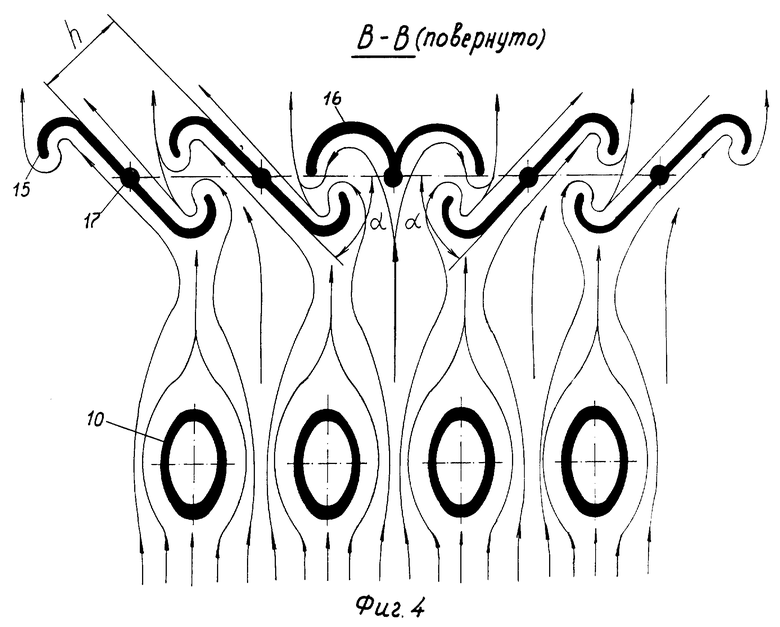

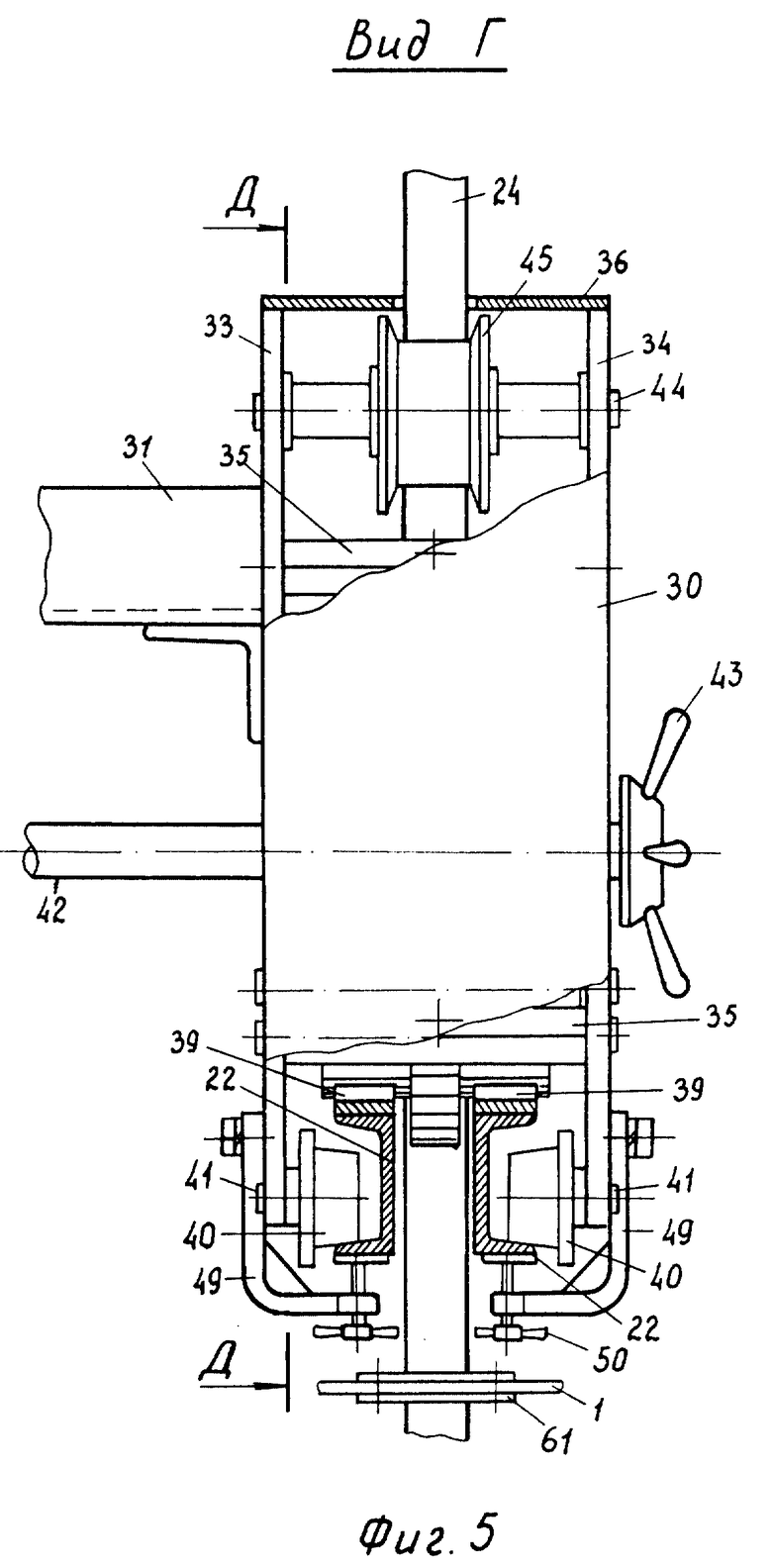

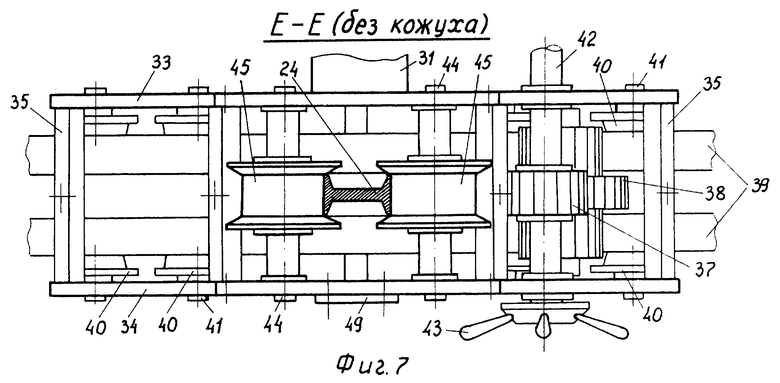

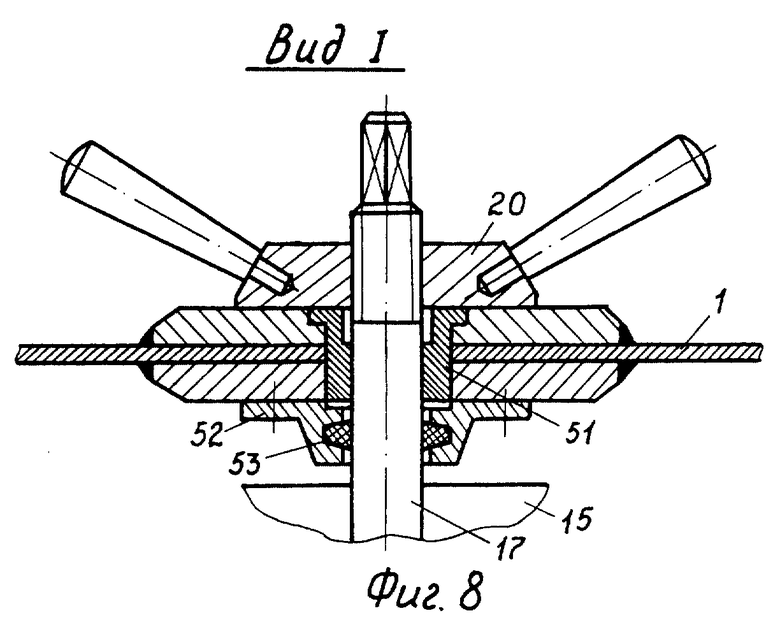

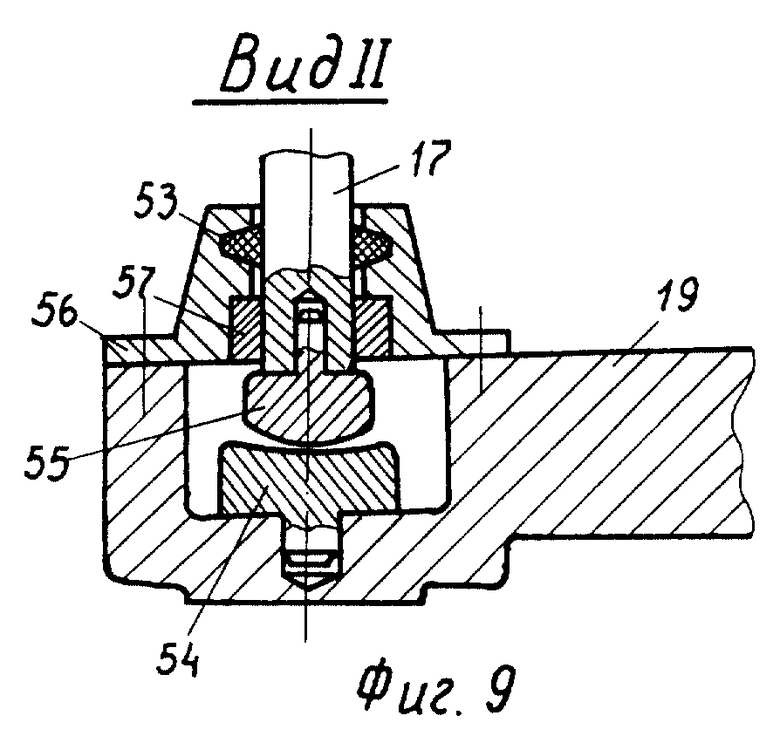

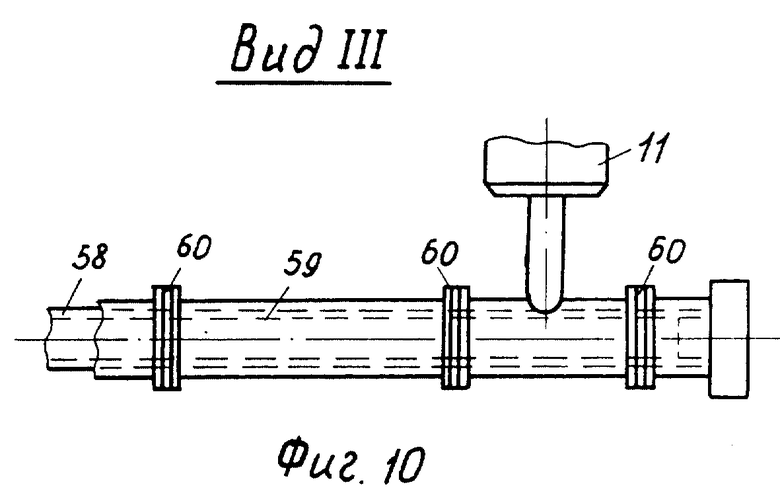

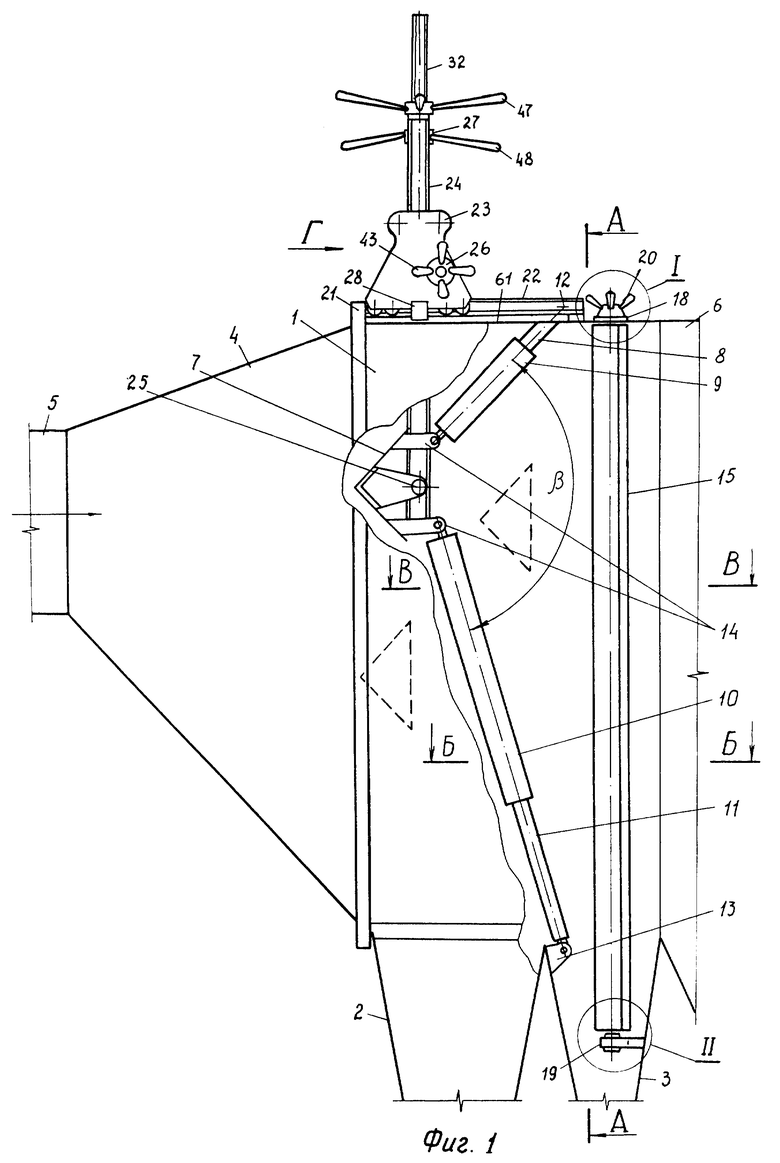

На фиг. 1 представлен общий вид устройства (вид спереди, с вырывом); на фиг. 2 - разрез А-А на фиг.1; на фиг.3,4 - сечения соответственно Б-Б и В-В на фиг. 1; на фиг.5 - вид по стрелке Г на фиг.1; на фиг.6 - разрез Д-Д на фиг. 5; на фиг.7 - разрез Е-Е на фиг.6; на фиг.8,9 - соответственно виды I и II на фиг.1; на фиг.10 вид III на фиг.2.

Устройство (фиг. 1) содержит форкамеру 1 с бункерами 2, 3 отвода пыли, расположенную между диффузором 4 с газоходом 5 и электрофильтром 6, расположенную внутри форкамеры 1 газораспределительную решетку, элементы которой расположены в два ряда, элементы первого ряда снабжены обтекателем 7, выпуклость которого направлена навстречу движению газового потока, выполнены в виде подвижного соединения труба в трубе и сгруппированы в верхнюю и нижнюю секции, при этом каждый элемент верхней секции состоит из труб 8, 9, нижней - из труб 10, 11, соединенных шарнирно труб 8, 11 - в опорах соответственно 12, 13 корпуса форкамеры 1, труб 9, 10 - в опорах 14 обтекателя 7, элементы второго ряда выполнены в виде жалюзи S-образного профиля в поперечном сечении, одно из которых - жалюзи 16 (фиг. 3,4) - выполнено в виде двух спаренных полутруб, направленных вогнутостью навстречу движению газового потока, причем жалюзи 15, 16 укреплены на осях 17 в узлах верхних и нижних опор соответственно 18, 19, при этом оси 17 расположены в шахматном порядке относительно элементов труб 8, 9, 10, 11 первого ряда, жалюзи 15 установлены под углом α относительно плоскости поперечного сечения форкамеры 1 в обе стороны от центрального жалюзи 16, имея возможность прокручиваться благодаря наличию четырехгранников на концах осей 17, снабженных индивидуальными узлами 20 фиксации положения, раму 21 с горизонтальными направляющими 22, узел 23 горизонтального и вертикального перемещения обтекателя, установленный на горизонтальных направляющих 22, снабженный вертикальными направляющими 24, соединенными в нижней части с обтекателем 7, установочной стяжкой 25, приводами горизонтального и вертикального перемещения, соответственно 26, 27, которые не зависят друг от друга, узлами 28 фиксации положения.

Узел 23 регулирования выполнен в виде двух спаренных кареток 29, 30, соединенных жестко траверсой 31, по центру которой укреплен винт 32, каждая из кареток 29, 30 содержит корпус (фиг.5-7) из стенок 33, 34, соединенных установочными стойками 35, кожух 36.

Привод 26 горизонтального перемещения узла 23 каждой из кареток 29, 30 содержит приводную шестерню 37, блок-шестерню 38, входящую в зацепление с шестерней 37 и с зубчатыми рейками 39, укрепленными на верхних полках горизонтальных направляющих 22, выполненных из швеллеров, расположенных зеркально, ролики 40, установленные соответственно на осях 41 и опирающиеся на внутренние поверхности полок швеллеров направляющих 22, причем приводные шестерни 37 кареток 29, 30 соединены общим валом 42 со штурвалом 43.

Привод 27 вертикального перемещения узла 23 содержит внутри каждой каретки 29, 30 подвижно установленные на осях 44 ролики 45, соприкасающиеся с наружными поверхностями двутаврового сечения вертикальных направляющих 24, которые вверху соединены жестко горизонтальной траверсой 46, два штурвала 47, 48, установленные на винте 32 над и под траверсой 46.

Узел 28 фиксации положения узла 23 горизонтального и вертикального перемещения выполнен в виде струбцин, каждая из которых содержит кронштейн 49, прикрепленный к стенке корпуса каретки, винт с пятой 50, причем струбцины 28 установлены по две штуки на каждую каретку 29, 30 зеркально друг к другу.

Узел 18 верхних опор жалюзи 15, 16 содержит втулку 51, укрепленную в верхней стенке форкамеры 1, фланец 52 с уплотнением 53 (фиг.8), а узел 19 нижних опор - пяту 54, подпятник 55, фланец 56 с уплотнением 53 и втулкой 57 (фиг.9), причем узлы 19 размещены внутри бункера 3 отвода пыли.

Оси 58 шарнирных соединений труб 8, 9, 10, 11 снабжены проставочными втулками 59 и регулировочными шайбами 60 (фиг.10).

Прорезь в верхней стенке форкамеры 1 для обеспечения возможности горизонтального перемещения вертикальных направляющих 24 снабжена уплотнениями 61.

Работа устройства осуществляется следующим образом. Запыленный поток газов, поступая по газоходу 5 в диффузор 4, расширяется, скорость его и концентрация пыли неравномерна по всей площади поперечного сечения диффузора 4. Основная масса пыли сосредоточена в зоне наивысших скоростей газа по центру диффузора, что вызывает крайне неравномерную загрузку электродов электрофильтра.

Поступивший из диффузора 4 в форкамеру 1 газ разделяется обтекателем 7 и первым рядом газораспределительной решетки на два потока с ориентацией одного - вверх, а другого - вниз, при этом происходит увлечение частиц пыли этими потоками и транспортировка ее в зоны низких концентраций с одновременным равномерным стоком в межтрубное пространство секций и выпадением наиболее крупных частиц в бункер 2.

Процесс распределения газопылевого потока по высоте и ширине форкамеры в первой ступени газораспределительной решетки обуславливается разными значениями локальных аэродинамических сопротивлений межтрубного пространства при различных скоростях набегающего потока, то есть, чем выше скорость, тем выше сопротивление щели, что заставляет поток перераспределяться, стремясь к равенству как локальных сопротивлений по всей длине щели, так и аэродинамических сопротивлений соседних щелей. Интенсивность пыле- и газораспределения определяется величиной угла β между верхней и нижней секциями, соответствует положению обтекателя внутри форкамеры и устанавливается исходя из конкретных концентрационных и скоростных полей газопылевого потока на входе в форкамеру.

При необходимости горизонтального перемещения обтекателя 7 внутри форкамеры 1 приоткручивают винты с пятами 50 узла 28 фиксации положения, прокручивают штурвал 43 привода 26, в результате передается вращение через вал 42 приводным шестерням 37, блок-шестерням 38, которые, перекатываясь по зубчатым рейкам 39 и одновременно на роликах 40 по горизонтальным направляющим 22, перемещают синхронно каретки 29, 30, а фактически весь узел 23 с вертикальными направляющими 24.

При необходимости вертикального перемещения обтекателя 7 вниз прокручивают штурвал 48 узла 27 на винте 32, в результате чего под воздействием собственного веса или принудительного воздействия путем прокручивания штурвала 47 вертикальные направляющие 24, скользя по роликам 45, опускаются, а для подъема вверх - воздействуют прокручиванием штурвала 48 с последующим закручиванием штурвала 47. Любое положение узла 23 фиксируется закручиванием винтов с пятами 50.

При перемещениях обтекателя 7 происходит скольжение труб 8 в трубах 9 и труб 11 в трубах 10 с одновременным прокручиванием на осях 58 в опорах 12, 13, 14, в результате чего угол β изменяется.

Изменение концентрации пыли по ширине форкамеры продолжается во второй ступени газораспределительного устройства направленными элементами 15 в сторону от центрального элемента 16 под углом α к поперечной плоскости сечения форкамеры 1 на входе в электрофильтр 6, при этом частицы пыли за счет сил инерции осаждаются на поверхностях элементов 15, 16 и осыпаются в бункер 3.

При необходимости регулирования положения любого из жалюзи 15 раскручивают узел 20, прокручивают ось 17 и фиксируют, закручивая узел 20.

Использование возможности управления аэродинамическим сопротивлением механизмами регулирования путем изменения углов α,β и проходного сечения h между жалюзи 15, 16 обеспечивает равномерное распределение скорости газового потока и частиц пыли по всей площади поперечного сечения на входе в электрофильтр, улучшает условия выпадения частиц пыли, что повышает качество предварительной очистки, особенно при часто изменяющихся режимах работы основного технологического оборудования и как следствие повышает эффективность очистки в электрофильтре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предварительной очистки газа в электрофильтре | 1982 |

|

SU1114442A2 |

| УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2139128C1 |

| Устройство для предварительной очистки газа в электрофильтре | 1978 |

|

SU790103A1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2327523C1 |

| Электрофильтр | 1979 |

|

SU799785A1 |

| ЖАЛЮЗИЙНЫЙ ЗОЛОУЛОВИТЕЛЬ | 2008 |

|

RU2368425C1 |

| ЭЛЕКТРОФИЛЬТР | 2007 |

|

RU2333799C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА, ЦЕМЕНТНОГО КЛИНКЕРА И ЭЛЕКТРОЭНЕРГИИ | 1991 |

|

RU2023016C1 |

| Электрофильтр | 1975 |

|

SU629981A1 |

Изобретение может быть использовано для очистки газов. Устройство содержит форкамеру с бункерами отвода пыли, расположенную между диффузором с газоходом и электрофильтром, размещенную внутри форкамеры газораспределительную решетку, элементы которой расположены в два ряда. Элементы первого ряда газораспределительной решетки снабжены обтекателем, обращенным выпуклостью навстречу газовому потоку, выполнены в виде подвижных соединений типа труба в трубе и сгруппированы в верхнюю и нижнюю секции, состоящих из труб, соединенных шарнирно в опорах. Элементы второго ряда выполнены в виде жалюзи S-образного профиля и одного центрального жалюзи, причем жалюзи укреплены на осях, расположенных в шахматном порядке относительно элементов первого ряда, и направлены под углом относительно плоскости поперечного сечения форкамеры в обе стороны от жалюзи и каждое из жалюзи снабжено узлом фиксации положения. Устройство также содержит раму с горизонтальными направляющими, узел горизонтального и вертикального перемещения обтекателя с независящими друг от друга приводами соответственно, узлы фиксации положения. Изобретение позволяет достигнуть повышения эффективности как предварительной очистки газов от пыли, так и электрофильтра в целом. 2 з.п. ф-лы, 10 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для предварительной очистки газа в электрофильтре | 1978 |

|

SU790103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выделения дисперсных частиц из потока газа | 1979 |

|

SU790410A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки запыленного газа и устройство для его осуществления | 1980 |

|

SU921629A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Левитов В.И | |||

| Дымовые фильтры | |||

| -М.: Энергия, 1980, c.281-289 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Русанов А.А | |||

| Справочник по пыле- и золоулавливанию | |||

| -М.: Энергия | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1999-10-10—Публикация

1998-01-20—Подача