Изобретение относится к способу получения профилированных изделий, включающих картон, который может быть использован при изготовлении мебели, в жилищном строительстве и т.п., которые получают из частиц вещества растительного происхождения.

Предпосылки создания изобретения

Для применения в промышленности обычно используют различные виды жесткого картона. В последние годы при попытке восстановить доверие к формальдегидным связующим и древесной щепе использовали различные способы. Так, например, в патенте США N 4882112 представлен способ получения листов или других профилированных изделий, который включает нанесение на частицы материала растительного происхождения раствора или дисперсии гидрофильного форполимера уретана в большом избытке воды, необязательно содержащей полимер инертного связующего, формование полученной массы, отверждение профилированного изделия при комнатной или повышенной температуре (например, около 22oC) и сушку профилированного изделия. Одним из недостатков этого способа является необходимость большого количества времени при отверждении и сушке профилированного изделия. Для листа толщиной 8 мм для отверждения необходимы 3 минуты, и для последующей после отверждения сушки необходимы три часа.

Сущность настоящего изобретения.

В соответствии с настоящим изобретением предусмотрен способ получения профилированных изделий, включающий стадии:

a) смешивания отверждаемого водой связующего с частицами вещества растительного происхождения для образования первой смеси, при этом влагосодержание первой смеси является недостаточным для отверждения связующего перед помещением смеси в пресс-форму;

b) подачи смеси в пресс-форму, имеющую плиты для прессования, при этом плиты для прессования и первая смесь определяют поверхность раздела фаз;

c) обеспечения воды, по крайней мере, на часть поверхности раздела фаз, при этом количество воды, добавленной на поверхность раздела фаз, вместе с влагосодержанием первой смеси является достаточным для отверждения связующего; и

d) подвержения первой смеси повышенным температурам и давлениям.

Профилированное изделие может иметь различную конфигурацию. В предпочтительном варианте профилированное изделие включает картон, например, в виде листа размером 4 фута х 8 футов (1.219 м х 2.438 м), имеющего толщину от около 0.25 дюйма до около 2,5 дюйма (от 0,635 см до 6.35 см). Кроме того, путем использования последующего альтернативного варианта этого изобретения можно получить многослойный картон. В соответствии с этим вариантом способ получения многослойных профилированных изделий, имеющих находящиеся напротив наружные слои и по крайней мере один внутренний слой, включает стадии:

a) смешивания отверждаемого водой связующего с частицами вещества растительного происхождения для образования множества смесей, при этом для каждого слоя профилированного изделия приготавливают соответствующую смесь, и влагосодержание каждой смеси является недостаточным для отверждения связующего перед помещением смесей в пресс-форму;

b) подачи смесей в пресс-форму, имеющую плиты для прессования, при этом смеси осаждают в виде множества слоев в пресс-форме в заранее определенном порядке, и плиты для прессования и смеси для наружных слоев определяют поверхность раздела фаз;

с) обеспечения воды, по крайней мере, на часть поверхности раздела фаз, при этом количество воды, добавленной на поверхность раздела фаз, вместе с влагосодержанием всех смесей является достаточным для отверждения связующего, и

d) подвержения смесей повышенным температурам и давлениям.

Одно из преимуществ таких картонов и многослойных картонов состоит в том, что они находят различные применения, включая кабинетную конструкцию в домах, а также мебель. Картоны обладают высокой прочностью (например, 80 фунтов/дюйм2 (5.6248 кг/см2), которая определена в соответствии с испытанием ASTM (Американским стандартным методом испытаний) (D 1037/CSA 0437), и хорошо приспособлены для удержания винтов или болтов, гвоздей и других закрепляющих приспособлений. Кроме того, картоны не содержат формальдегида и соответственно являются более приемлемыми с точки зрения охраны окружающей среды, чем картоны на основе формальдегида.

Частицы вещества растительного происхождения получают предпочтительно из однолетних растений, и фактически им может быть остаток от другой переработки растения. Остаточный растительный материал может быть получен из множества культур и может включать лен, коноплю посевную, выжатый сахарный тростник, стебли ржи, солому хлебного злака и их смеси. Более предпочтительно, частицы вещества растительного происхождения включают солому хлебного злака и, наиболее предпочтительно, солому пшеницы. Отверждаемое водой связующее включает предпочтительно изоцианатное связующее. Более предпочтительно, связующее включает диизоцианат, например метиленбис-фенилдиизоцианат (MDI).

Согласно способу волокну предпочтительно придают желательный размер. Предпочтительно, по крайней мере, около 75% частиц вещества растительного происхождения уменьшают до такого размера, чтобы просеять сквозь сито, имеющее отверстие 2мм х 2мм, более предпочтительно, до этого размера уменьшают, по крайней мере, около 80% частиц и, наиболее предпочтительно, до этого размера уменьшают, по крайней мере, 90% частиц. Переработка волокна приводит к получению фракции очень мелких частиц (т.е. частиц, которые являются достаточно мелкими для того, чтобы их можно было просеять сквозь сито, имеющее отверстия размером 0,35 мм х 0,35 мм). Предпочтительно от около 20 до около 40% частиц вещества растительного происхождения включает фракции очень мелких частиц, более предпочтительно от около 20 до около 30% и наиболее предпочтительно от около 20 до около 25%.

Затем волокно и связующее можно смешать вместе. Смесь частиц вещества растительного происхождения и связующего включает от около 1 до около 5 вес. % связующего, более предпочтительно от около 3 до около 5 вес.% и наиболее предпочтительно около 4% относительно общего веса частиц вещества растительного происхождения и связующего. Если получают многослойный картон, тогда является предпочтительным, чтобы внешние слои картона включали повышенное процентное содержание фракции очень мелких частиц и чтобы в то же время внутренний слой включал меньшее количество фракции очень мелких частиц. Полученный картон будет иметь более гладкий верхний слой и его можно более легко приспособить для различных применений, например картон повышенного качества можно использовать при изготовлении мебели.

Смесь или множество смесей, которые осаждают в соответствии с заранее определенной последовательностью, перемешивают и подают на чашки, имеющие оболочку. Когда на чашках с оболочкой образуют картон, на смесь связующего и частиц вещества растительного происхождения разбрызгивают воду. Количество добавляемой воды вместе с влагосодержанием смеси является достаточным для отверждения связующего. Образованный мат и чашки, имеющие оболочку, затем подают в пресс-форму, имеющую плиты, которые предпочтительно уже нагреты до температуры выше 100oC и более предпочтительно от около 150 до около 220oC. Повышенная температура плит пресса приводит к испарению воды и к ее продвижению в направлении середины картона.

Было найдено, что добавление воды на поверхность раздела фаз приводит к удивительному увеличению скорости отверждения профилированных изделий в пресс-форме. Кроме этого, таких скоростей отверждения достигают с использованием относительно небольших количеств связующего (например, около 3,5 вес. % связующего). Существенное увеличение скорости отверждения в пресс-форме приводит к уменьшению времени обработки приблизительно на 50%.

Краткое описание рисунков.

Эти и другие преимущества настоящего изобретения будут более совершенно и детально поняты вместе с описанием последующих рисунков предпочтительного варианта изобретения, в котором.

Фиг. 1 представляет схематическую диаграмму способа настоящего изобретения.

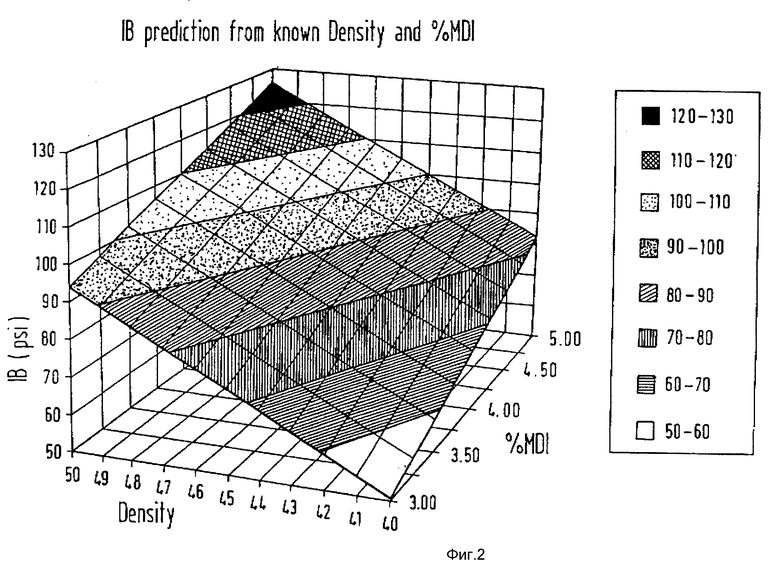

Фиг. 2 представляет графическую зависимость прочности внутренней связи профилированных изделий от содержания связующего для различных плотностей продукта.

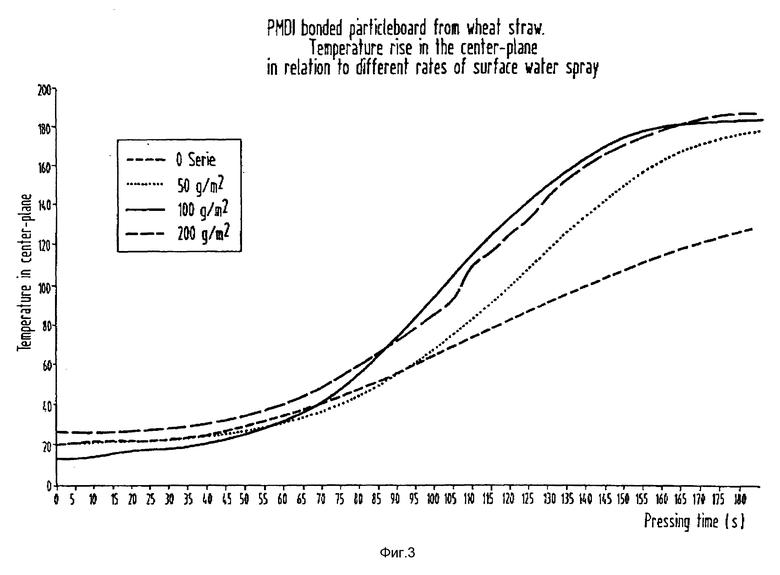

Фиг. 3 представляет графическую зависимость температуры сердцевины от времени прессования.

Описание предпочтительного варианта.

Профилированные изделия, которые могут быть получены в соответствии с настоящим изобретением, включают смесь частиц вещества растительного происхождения и отверждаемого водой связующего.

Частицы вещества растительного происхождения можно получить из различных коммерческих культур, и они могут включать лен, коноплю посевную, выжатый сахарный тростник, стебли хлопчатника, солому хлебного злака, шелуху риса, земляные орехи и подсолнечник, бамбук, стебли тростниковых вьющихся растений, стебли кукурузы, волокна пальмы, джута круглоплодного, сизаля и кокосового ореха. Все из этих продуктов обычно выращивают в виде сельскохозяйственных культур. После того, как хлебные злаки, растительную или другую часть растения, годную к употреблению, собрали, оставшаяся часть, которая обычно включает значительную часть растения (например, более 50% растения), может быть удалена. Эти сельскохозяйственные отходы могут быть использованы в виде источника исходного сырья для настоящего изобретения. Они имеют несколько преимуществ. Во-первых, в способе используют легко обновляемый исходный материал. Кроме того, этот материал обычно является легкодоступным, и из-за количеств включенного материала в противном случае может включать проблему, связанную с трудностями размещения на некоторых поверхностях.

Частицы вещества растительного происхождения предпочтительно включают материал, который получают из однолетнего растения. Более предпочтительно, частицы вещества растительного происхождения включают материал, который получают из одного или нескольких из следующих источников: льна, конопли посевной, выжатого сахарного тростника, стеблей хлопчатника и соломы хлебных злаков. Наиболее предпочтительно, частицы вещества растительного происхождения включают одну или несколько солом хлебных злаков (например, пшеницы, ячменя).

Связующее включает отверждаемое водой связующее. Отверждаемые водой связующие представляют такие связующие, которые отверждаются при контактировании с водой. Соответственно связующее следует контролировать во время процесса обработки, для того чтобы обеспечить, чтобы оно не сделалось твердым до операции прессования. Связующим предпочтительно является изоцианат. Более предпочтительно связующим является диизоцианат, например MDI.

Как следует из фиг. 1, частицы вещества растительного происхождения, которые используют в соответствии с настоящим изобретением, обычно уменьшают до более подходящего размера, необходимого для применения в выбранном профилированном изделии. Обычно частицы вещества растительного происхождения после уменьшения их размера будут включать материал различных размеров. В зависимости от получаемого профилированного изделия и, в частности, от обработки поверхности, которая может быть приемлемой для наружной поверхности профилированного изделия, частицы вещества растительного происхождения могут иметь различные размеры и различное распределение частиц по размерам. Кроме того, если получают многослойное изделие, тогда диапазон размеров частиц и распределение частиц по размерам могут быть различными для каждого слоя.

Если профилированным изделием является, например, картон, тогда частицы вещества растительного происхождения уменьшают предпочтительно до такого размера, чтобы более чем около 75% частиц вещества растительного происхождения были достаточно мелкими, с тем чтобы их можно было просеять сквозь сито, имеющее отверстия размером 2х2 мм, более предпочтительно до такого размера уменьшают, по крайней мере, около 80% частиц вещества растительного происхождения и, наиболее предпочтительно, по крайней мере, около 90% вещества.

Кроме того, для получения картона является также предпочтительным, чтобы от около 20% до около 30 вес.% частиц вещества растительного происхождения включало частицы, сортированные по размерам таким образом, чтобы их можно было просеять сквозь отверстия сита площадью 0,35 мм2 (т.е. фракцию очень мелких частиц), чтобы от около 40 до около 60 вес. % частиц было сортировано таким образом, чтобы их можно было просеять сквозь отверстия сита, изменяющиеся по размеру от около 0.35 мм2 до около 1 мм2 и чтобы от около 10 до около 30 вес. % частиц было сортировано таким образом, чтобы их можно было просеять сквозь отверстия сита, изменяющиеся по размеру от около 1 мм2 до около 2 мм2. Более предпочтительно, когда частицы вещества растительного происхождения имеют следующее распределение по размерам: от около 20 до около 25 вес.% частиц имеют такой размер, чтобы их можно было просеять сквозь отверстия сита площадью 0,35 мм2 (т.е. фракция очень мелких частиц), от около 40 до около 50 вес.% частиц имеют такой размер, чтобы их можно было просеять сквозь отверстия сита, изменяющиеся по размеру от около 0.35 мм2 до около 1 мм2 и от около 20 до около 25 вес.% частиц вещества имеют такой размер, чтобы их можно было просеять сквозь отверстия сита, изменяющиеся по размеру от 1 мм2 до около 2 мм2.

Как показано на фиг. 1, предусмотрена загрузка необработанного вещества (которую перерабатывают в частицы вещества растительного происхождения). В этом случае обеспечивают солому пшеницы в кипах. Поступающую солому в кипах пропускают через стандартную сельскохозяйственную дробилку для кип соломы для того, чтобы обеспечить уменьшение начального размера соломы 10. Затем солому подают в одну или несколько молотковых дробилок 14, с тем чтобы дополнительно уменьшить размер соломы. Затем солому уменьшенного размера подают в бункер 16, из которого ее подают в сушилку 18.

В зависимости от используемого связующего и состояния соломы влагосодержание соломы может быть достаточным для того, чтобы началось отверждение связующего. Обычное влагосодержание загрузки будет изменяться в зависимости от нескольких факторов, включающих: конкретный вид растения, способ, которым хранили загрузку перед обработкой, степень подвержения загрузки неблагоприятным погодным условиям (например, дождю, снегу и т.д.) и продолжительность периода хранения. Влагосодержание загрузки может составлять до 25 вес. %, но обычно оно находится в диапазоне около 15 вес.%. Влагосодержание загрузки уменьшают предпочтительно до менее чем около 12 вес. %, более предпочтительно до менее чем около 10 вес.% и наиболее предпочтительно от около 3 до около 8 вес.%. При таких уровнях влагосодержания смесь связующего и измельченной загрузки не будет начинать отверждаться в течение по крайней мере около 2-х часов.

Для того чтобы уменьшить влагосодержание загрузки, солому, находящуюся в бункере 16, можно подать в сушилку 18. Это можно осуществить путем пропускания измельченной соломы через одну или две многооборотных сушилок, в которой(ых) осуществляют сжигание природного газа.

Затем высушенную солому можно подать в бункер для предстоящей дальнейшей обработки (не показан). Альтернативно, дальнейшая обработка волокон может быть необходимой. Может быть желательным, например, дополнительное уменьшение размера волокон, например путем резки, срезывающего усилия или очистки волокон.

Как следует из фиг. 1, эту стадию обработки обычно относят к получению волокна и на фиг. она обозначена цифрой 20. Точная операция, которую проводят на этой стадии, будет зависеть от необходимых свойств волокна. Дополнительно обработанное волокно можно затем направить в бункер для хранения до последующей обработки.

Если получают многослойный продукт, у которого свойства волокна различных слоев отличаются, тогда обработанную солому со стадии получения волокна 20 можно подать в установку разделения волокон 22 (смотри фиг. 1). Солому разделяют на две или несколько групп. Как показано на фиг. 1, волокна разделяют на грубые волокна, которые хранят в бункере 24, и на тонкие волокна, которые хранят в бункере 26. Тонкие волокна предпочтительно используют в наружных слоях продукта (с тем чтобы обеспечить более гладкую наружную поверхность). Специалистам в данной области понятно, что солому можно разделить на множество различных групп, каждая из которых будет иметь различное распределение частиц по размерам. Солому можно разделить различными средствами, включающими пропускание обработанной соломы через сито, имеющее размер отверстия 0,03 дюйма (0,076 см).

Связующее хранят в емкости 30 и подают в смеситель, где его однородно перемешивают с обработанной соломой. Если получают однослойное профилированное изделие, тогда можно использовать только один смеситель. Однако если получают многослойное профилированное изделие, тогда предпочтительно для каждого слоя использовать различную смесь, для того чтобы солому и связующее для различных слоев можно было смешать одновременно.

Соответственно связующее и тонкую солому, находящиеся в бункере 26, можно подать в смеситель 32, в то время как связующее и более грубую солому, находящиеся в бункере 24, можно подать в смеситель 34. В смесителе можно использовать множество методик смешивания, известных в данной области техники, включающих применение распылительных головок или быстро вращающихся дисков.

Смесь связующего и обработанной соломы может содержать от около 1 до около 10 вес. % связующего, более предпочтительно от около 1 до около 5% и наиболее предпочтительно от около 3 до около 4 вес.% связующего. Как показано на фиг. 2, чем большее количество используемого связующего, тем выше прочность внутренней связи полученного продукта. Однако чем больше количество используемого связующего, тем больше время обработки. К удивлению, было найдено, что при применении способа настоящего изобретения картон, имеющий прочность внутренней связи около 80 psi (80 фунтов/дюйм2 (5.6248 кг/см2)), может быть образован в течение времени прессования, равного только 11 сек/мм при использовании 4% связующего. Если получают многослойный картон, тогда содержание связующего в каждом слое может изменяться. В частности, содержание связующего в каждом слое может изменяться от около 1 до около 10 вес.%, более предпочтительно от около 1 до около 5%, наиболее предпочтительно от около 3 до около 4 вес.%. Соответственно некоторые слои картона можно покрыть небольшими количествами связующего, в то время как другие слои могут включать незначительную часть связующего.

Затем смесь связующего и соломы подают в зону формования 36 и далее в пресс 38. Конструкция зоны формования 36 и пресса 38 будет изменяться в зависимости от вида изготавливаемого профилированного изделия. Если профилированным изделием является картон, тогда зона формования 36 может включать ленту или что-либо подобное, приспособленное для приема чашек, имеющих оболочку, на которые осаждают смесь для получения сформированного мата. В случае слоистого картона смеси из различных смесителей (например, смесителя 32 и смесителя 34) подают в заранее установленной форме в зону формования 36, где их размещают слоями на чашки, имеющие оболочку. Соответственно сформированный мат может включать нижний и верхний наружный слой, состоящий из смеси тонкой соломы/связующего и находящийся между ними внутренний сердцевидный слой, состоящий из смеси грубой соломы/связующего. После того как мат образован, сформированный мат направляют в пресс 38 для образования отвержденного картона. Плиты для прессования (пластины в случае картона) уже находятся при повышенной температуре (например 150- 220o), в то время как смесь обычно имеет окружающую температуру (например, 20oC). Наружные слои сформированного мата определяют поверхность раздела с плитами пресса 38. На эту поверхность раздела наносят воду. Воду предпочтительно наносят на всю поверхность раздела. Этого можно достигнуть путем разбрызгивания воды на чашки с оболочкой и/или мат до помещения образованного мата в пресс. Альтернативно воду можно разбрызгивать только на часть поверхности раздела, например, путем нанесения воды в прерывистой форме на поверхность раздела.

Пресс может иметь одно отверстие или многочисленное количество отверстий. Альтернативно пресс может быть сконструирован таким образом, чтобы непрерывно принимать образованный картон. Количество воды, которое наносят таким способом, вместе с влагосодержанием частиц вещества растительного происхождения является достаточным для отверждения связующего. Для обеспечения отверждения связующего этим способом необходимо от около 10 до около 50 и более предпочтительно от около 10 до около 30% воды. Количество добавленной воды является предпочтительно эквивалентным увеличению влагосодержания частиц вещества растительного происхождения, составляющему от около 1,5 до около 2%. Испарение добавленной воды в прессе делает возможным осуществление отверждение картона. Время прессования обычно может изменяться от около 5 до около 25, более предпочтительно от около 5 до около 20, наиболее предпочтительно от около 5 до около 15 секунд на мм толщины картона.

При осуществлении операции прессования тепло подают на плиты для прессования для поддержания желательного диапазона температур. Когда смесь отвердеет, ее подвергают от 0 до 750 psi (фунтов/дюйм2) (до 52.733 кг/см2). В конце этого периода времени смесь дегазируют, например, в течение 10-30 секунд. Затем сформированный и отвержденный картон из пресса удаляют.

Полученный картон может иметь плотность от около 25 до около 50 фунтов/фут3 (от около 400.46 кг/м3 до около 800.92 кг/м3), более предпочтительно от около 40 до около 50 фунтов/фут3 (от около 640.74 кг/м3 до около 800.92 кг/м3). Если картон представляет многослойный картон (например он имеет два тонковолокнистых наружных слоя и грубоволокнистый внутренний слой), поверхностные слои могут иметь плотность от около 45 до около 70 фунтов/фут3 (от около 720.83 кг/м3 до около 1121.3 кг/м3), в то время как внутренний сердцевинный слой может иметь плотность от около 30 до около 45 фунтов/фут3 (от около 480.55 кг/м3 до около 720.83 кг/м3). Картон имеет прочность внутренней связи от около 70 до около 100 фунтов/дюйм2 (от около 4.9217 кг/см2) до около 7.0310 кг/см2, более предпочтительно от около 70 до около 90 (от около 4.9217 кг/см2 до около 6.3279 кг/см2), наиболее предпочтительно от около 80 до около 90 фунтов/дюйм2 (от около 5.6248 кг/см2 до около 6.3279 кг/см2).

Изобретение будет более полно и конкретно понято в соответствии с последующими примерами. Специалистам в данной области следует учитывать, что могут быть осуществлены различные модификации и добавления к способу, которые входят в область этого изобретения.

Пример 1

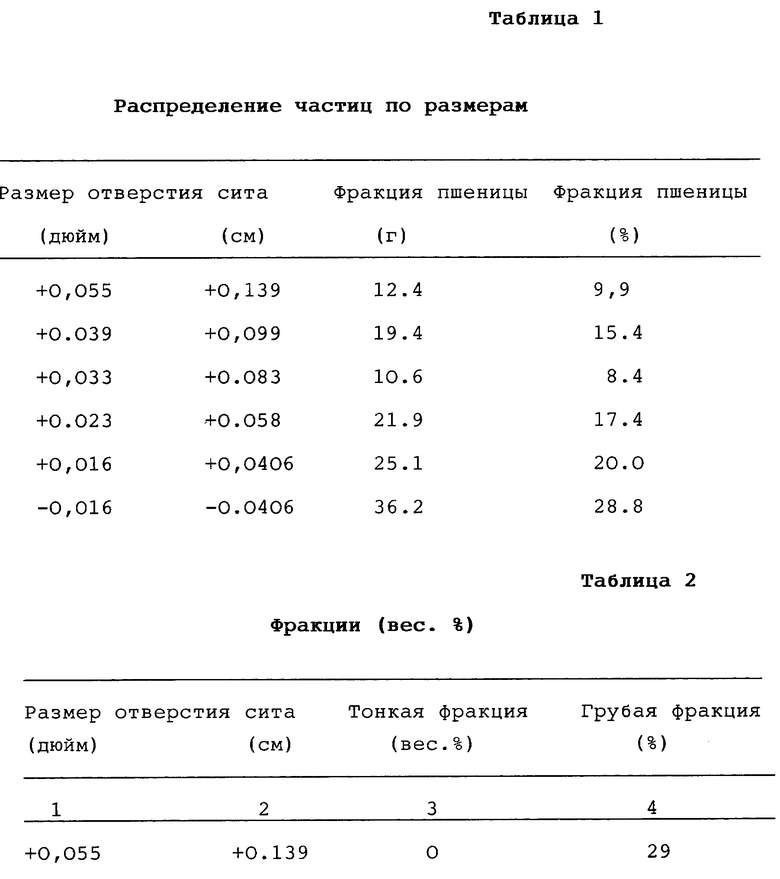

В этом примере показано получение двух однослойных картонов (опыт N 1 и N 2) и трех многослойных картонов (опыты NN 3-5) из соломы пшеницы и MDI. Использовали солому пшеницы, имеющую влагосодержание около 4-5% относительно сухого веса. Уменьшили размер соломы и затем пропустили через множество сит, чтобы получить следующее распределение частиц по размерам.

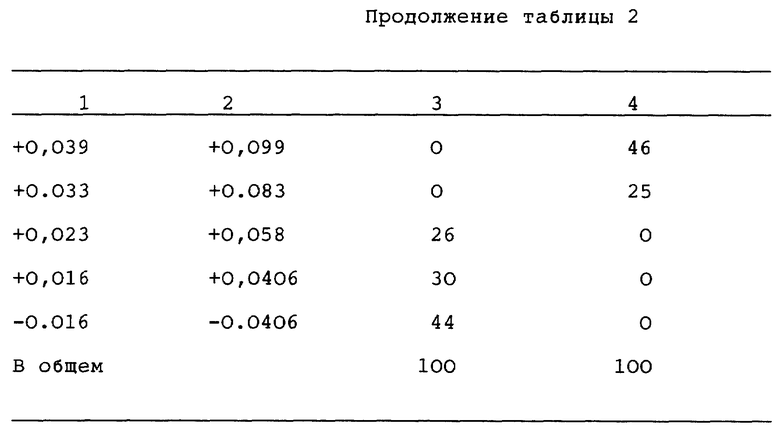

Материал сортировали на тонкую и грубую фракцию путем пропускания просеянной загрузки соломы через сита, имеющие отверстия размером 0.030 дюйма (0.076 см). Распределение частиц по размерам грубой и тонкой фракций представлено в таблице 2.

Тонкую и грубую фракции отдельно смешали с MDI смолой. Смолу нанесли на загрузку с помощью быстро вращающегося диска, движущегося со скоростью 1200 оборотов в минуту в барабанном смесителе размером 8 дюймов (20.32 см), вращающемся со скоростью 26 оборотов в минуту. Прошло как максимум 1,5 часа прежде, чем смесь, состоящая из смолы и загрузки соломы, поступила в горячий пресс.

Многослойный картон получили путем осаждения смесей, состоящих из загрузки соломы и MDI смолы, на плоские чашки со стальной оболочкой. На дно чашек, имеющих оболочку, разбрызнули 100 г воды (эквивалентно добавлению около 1% во влагосодержание загрузки). Затем на чашки поместили приблизительно 1,36 кг смеси, состоящей из тонкой фракции и MDI. После этого на первой смеси разместили 8.13 кг смеси, состоящей из грубой фракции и MDI. Затем на верхнюю часть второй смеси поместили 1.36 кг смеси, состоящей из тонкой фракции и MDI. В конечном счете, перед размещением верхней чашки с оболочкой на верхнюю часть второй смеси разбрызнули 100 г воды (эквивалентно добавлению около 1% во влагосодержание загрузки). Затем полученный многослойный картон прессовали в прессе, обогреваемом водяным паром, для образования картона, имеющего размеры 3х3 фута (0,914мх 0,914м) и толщину 3/4 дюйма (1.905 см).

После этого картон дегазировали и охладили. Два однослойных картона получили способом, подобным тому, который использовали для получения многослойного картона. На дно чашки, имеющей оболочку, разбрызнули 100 г воды (эквивалентно добавлению около 1% во влагосодержание загрузки). Затем на плоские чашки со стальной оболочкой осадили 10.85 кг смеси, состоящей из загрузки, представленной в таблице 1, и MDI смолы. В конечном счете на верхнюю часть смеси перед размещением верхней чашки, имеющей оболочку, разбрызнули 100 г воды (эквивалентно добавлению около 1% во влагосодержание загрузки). После этого образованный многослойный картон прессовали, дегазировали и охладили для образования картона, имеющего размеры 3 фута х 3 фута (0,914м х 0,914 м) и толщину 3/4 дюйма (1.905 см) в соответствии с тем же самым способом, который использовали для получения многослойного картона.

Пример 2.

Этот пример иллюстрирует повышенную скорость изготовления картона, которая может быть достигнута при использовании настоящего изобретения.

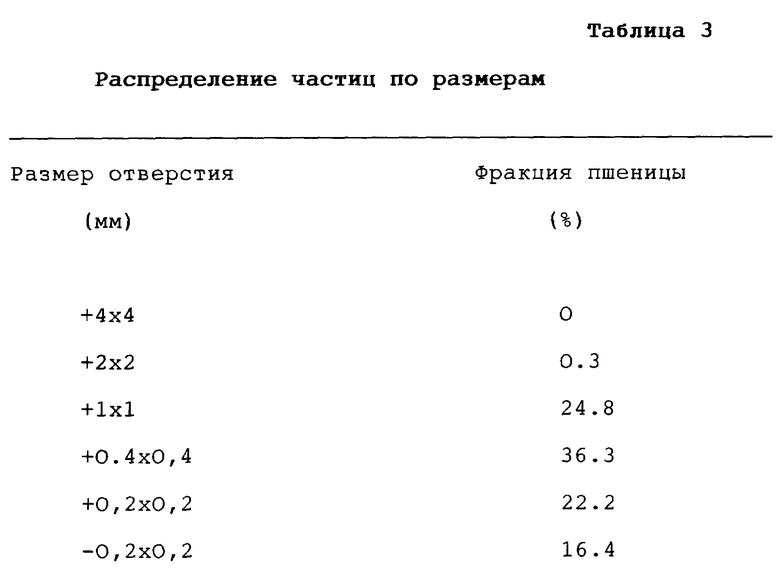

Четыре однослойных однородных картона изготовили из соломы, имеющей влагосодержание около 4-5% относительно сухого веса, и NDI, способом, подобным тому, который представлен в примере 1. Распределение частиц соломы по размерам было следующим(см.табл.3) .

Солому смешали с MDI для образования картона, имеющего размеры 630 мм х 500 мм х 17 мм. После этого смесь, состоящую из соломы и MDI, поместили на чашку, имеющую оболочку. После размещения на чашке 50% смеси установили термопару. Затем осадили смесь, состоящую из равного количества соломы и MDI, и на ней расположили верхнюю чашку с оболочкой. В первом опыте на поверхность раздела между смесью из соломы и MDI и чашками воду не разбрызгивали. Во втором опыте на верхнюю и нижнюю поверхности раздела разбрызгнули 50 г воды (что соответствует возрастанию влагосодержания соломы на 1%). В третьем опыте на каждую поверхность раздела разбрызгнули 100 г воды (что соответствует возрастанию влагосодержания на 2%). В четвертом опыте на поверхности раздела разбрызгнули 200 г воды (что соответствует возрастанию влагосодержания на 4%). Результаты представлены на графике фиг. 3. Как можно видеть из этого графика, добавление 100 г воды на поверхность раздела (что соответствует возрастанию влагосодержания соломы на 2%) приводит к значительному уменьшению количества времени, необходимого для того, чтобы линия температур в середине картона достигла во время прессования 100oC (уменьшение времени от 140 секунд до 103 секунд).

Изобретение относится к способу получения профилированных изделий и может быть использовано при изготовлении мебели в жилищном строительстве. Способ включает стадии смешивания отверждаемого водой связующего с частицами вещества растительного происхождения для образования первой смеси, влагосодержание которой является недостаточным для отверждения связующего перед помещением смеси в пресс-форму, подачи первой смеси в пресс-форму, при этом плиты для прессования и первая смесь определяют поверхность раздела, подачи воды по крайней мере на часть поверхности раздела, при этом количество воды, добавленной на поверхность раздела, вместе с влагосодержанием первой смеси является достаточным для отверждения связующего и воздействия на первую смесь повышенными температурами и давлениями. Изобретение позволяет сократить время, требуемое для отверждения и сушки профилированного изделия. 2 с. и 12 з.п. ф-лы, 3 ил., 3 табл.

| US 4882112 A, 21.11.89 | |||

| DE 36914106 A, 31.10.90. |

Авторы

Даты

1999-10-10—Публикация

1996-01-29—Подача