Настоящее изобретение относится к устройству для фракционирования, в частности, волокнистых частиц разной величины, в частности лигноцеллюлозо- и/или целлюллозосодержащих волокон, стружки или подобных частиц, содержащему бункер-дозатор с нефракционированными частицами, установленное за бункером-дозатором, по существу, плоское сепарирующее устройство и подающий узел бункера-дозатора, которым из бункера-дозатора на поверхность сепарирующего устройства загружают частицы. Изобретение направлено также на устройство для разбрасывания смешанных, в частности, со связующим, преимущественно волокнистых частиц, в частности древесных волокон, древесной стружки или подобных частиц, содержащее такое устройство для фракционирования.

Устройства этого рода известны из патента ФРГ 1728502. В этой публикации описано разбрасывающее устройство для изготовления мгногослойных стружечных матов, у которого на дне содержащего нефракционированные частицы бункера-дозатора предусмотрены гребенчатые валики, посредством которых частицы подают к установленному за бункером-дозатором швыряльному сепарирующему валику. Попадающие на швыряльный сепарирующий валик частицы фракционируются и отбрасываются на расположенный под швыряльным сепарирующим валиком качающийся грохот. Фракционирование происходит при этом по принципу швырковой сепарации, так что крупные и, тем самым, более тяжелые частицы попадают на участок грохота, удаленный дальше от швыряльного сепарирующего валика, а мелкие частицы располагаются на сите вблизи швыряльного сепарирующего валика. За счет движения качающегося грохота попадающие на него частицы еще более разрыхляются, после чего они сквозь качающийся грохот загружаются для изготовления слоя волокнистой массы на расположенный под качающимся грохотом ленточный транспортер.

Устройства этого рода имеют несколько недостатков. Во-первых, неизбежно, что используемое сепарирующее устройство со временем засорится, в частности, поскольку попадающие на сепарирующее устройство частицы обычно смешаны со связующим. Очистка сепарирующего устройства отнимает относительно много времени и, тем самым, является дорогостоящей, поскольку во время очистки работу устройства приходится прерывать. Во-вторых, как производительность, так и качество фракционирования у устройств описанного выше рода неудовлетворительны.

Задачей изобретения является создание устройства описанного выше рода, в котором, во-первых, не происходит засорения сепарирующего устройства, а, во-вторых, увеличивается производительность при одновременном повышении качества сепарации.

Исходя из устройства описанного выше рода, эта задача решается, согласно изобретению, за счет того, что в зоне поверхности сепарирующего устройства предусмотрено транспортное устройство со множеством отделенных друг от друга, подвижных вдоль поверхности сепарирующего устройства порционирующих секций, внутри каждой из которых часть загруженных подающим узлом на поверхность сепарирующего устройства частиц транспортируется, в частности перемещается по поверхности сепарирующего устройства. Кроме того, задача решается за счет устройства для разбрасывания смешанных, в частности, со связующим, преимущественно волокнистых частиц, в частности древесных волокон, древесной стружки или подобных частиц, в частности для изготовления формованных изделий, преимущественно в виде плит, содержащего устройство для фракционирования согласно изобретению и расположенный под сепарирующим устройством ленточный транспортер для приема слоя волокнистой массы, образованного проходящими через сепарирующее устройство частицами.

Согласно изобретению, порционирование загруженных на сепарирующее устройство частиц происходит, таким образом, независимыми друг от друга порциями, транспортируемыми с помощью транспортного устройства согласно изобретению по поверхности сепарирующего устройства. За счет движения частиц вдоль поверхности сепарирующего устройства, во-первых, предотвращается засорение сепарирующего устройства, а, во-вторых, создается воздействующее на частицы усилие, имеющее направленную перпендикулярно сепарирующему устройству составляющую. За счет этого усилия частицы продавливаются сквозь сепарирующее устройство, в результате чего производительность устройства соответственно повышается. За счет порционирования частиц достигается улучшение фракционирования, поскольку в пределах относительно небольших порций, находящихся каждая внутри порционирующей секции, возможно более полное перемешивание частиц, благодаря чему мелкие, находящиеся на поверхности сыпучего материала частицы не имеют возможности попадать к сепарирующему устройству мимо находящихся под ними крупных частиц.

В находящемся внутри порционирующих секций сыпучем материале за счет движения по поверхности сита происходит вращательное или циркуляционное движение частиц, способствующее их перемешиванию, в результате чего повышается качество сепарации.

Согласно предпочтительной форме выполнения изобретения, по меньшей мере, часть порционирующих секций включает в себя скользящий элемент, который прилегает к поверхности сепарирующего устройства и при движении порционирующих секций направляется со скольжением по поверхности сепарирующего устройства. За счет прилегающего с небольшим нажимом к поверхности сепарирующего устройства скользящего элемента для каждой порционирующей секции или, по меньшей мере, для части их дополнительно усиливается эффект очистки, возникающий при движении порционирующих секций по поверхности сепарирующего устройства. В то же время скользящие элементы повышают составляющую усилия, воздействующую на частицы в перпендикулярном к поверхности сита направлении, в результате чего достигается повышение производительности.

Предпочтительно транспортное устройство выполнено в виде, в частности, бесконечного скребкового транспортера. Таким образом возможно особенно простое и экономичное выполнение транспортного устройства. При этом скребковый транспортер преимущественно, по меньшей мере, на одном участке в перпендикулярном к поверхности направлении сепарирующего устройства выполнен проницаемым для частиц, так что частицы могут быть насыпаны из бункера-дозатора его подающим узлом сквозь скребковый транспортер на сепарирующее устройство. Таким образом упрощается конструкция подающего узла.

Согласно другой предпочтительной форме выполнения изобретения, скребковый транспортер содержит, в частности, пластинчатые скребки, предусмотренные преимущественно с равными промежутками на бесконечном цепном или ленточном несущем элементе. Несущий элемент может быть при этом размещен посередине на скребках. Могут быть, однако, предусмотрены и несколько, в частности, два цепных или ленточных несущих элемента, закрепленных каждый в зоне боковых наружных кромок скребков. Таким образом повышается стабильность выполненного, согласно изобретению, скребкового транспортера.

Предпочтительно скребки разъемно закреплены на несущем элементе или несущих элементах и/или выполнены воздухонепроницаемыми. Это обеспечивает возможность, во-первых, оптимального согласования используемых скребков с используемыми сепарирующими устройствами, а во-вторых, замены изношенных скребков новыми.

Согласно другой предпочтительной форме выполнения изобретения скользящие элементы образованы каждый отрезком скребка. Таким образом возможно особенно экономичное выполнение устройства согласно изобретению, поскольку для скользящих элементов не требуются особые детали. В частности, скребки выполнены, по меньшей мере, на своих образующих скользящие элементы отрезках гибкими, например из эбонита. Благодаря этому возможна подгонка скользящих элементов к поверхности сепарирующего устройства, так что даже при определенной неровности поверхности сита скользящие элементы по всей своей ширине и по всему своему диапазону движения прилегают к поверхности сепарирующего устройства с определенным нажимом.

Согласно другой предпочтительной форме выполнения изобретения, скребки выполнены, по меньшей мере, на своих образующих скользящие элементы отрезках износостойкими и имеют, в частности, износостойкое покрытие, например тефлоновое. Образующие скользящие элементы отрезки скребков могут быть при этом выполнены как заодно со скребком, так и в виде отдельных деталей. Если скользящие элементы выполнены в виде отдельных деталей, то они размещены на скребках предпочтительно разъемно, так что они в случае износа могут быть заменены.

Согласно другой предпочтительной форме выполнения изобретения скребки выполнены, по меньшей мере, на своих образующих скользящие элементы отрезках из водоотталкивающего, неадгезионного материала. Это препятствует прилипанию смоченных связующим частиц к скребкам, в результате которого приемная способность порционирующих секций могла бы быть ограничена.

Согласно другой предпочтительной форме выполнения изобретения сепарирующее устройство включает в себя, в частности, две сепарирующие зоны с разными отверстиями сит. Таким образом достигается фракционирование частиц разного размера сепарирующими зонами с отверстиями сит разной величины. В частности, сепарирующие зоны расположены при этом друг за другом в направлении движения порционирующих секций, движущихся по поверхности сепарирующего устройства, причем предпочтительно отверстия сита лежащей в направлении движения порционирующих секций сепарирующей зоны или сепарирующих зон больше, чем отверстия сита лежащей против направления движения сепарирующей зоны или сепарирующих зон. Этим достигается то, что при прохождении по поверхности сита через сепарирующее устройство проходят сначала частицы малого диаметра, тогда как вслед за этим в следующей сепарирующей зоне через сито проходят следующие по величине частицы. В зависимости от числа сепарирующих зон и величины отверстий сит достигается, тем самым, нужное фракционирование частиц. Фракционированные частицы могут быть при этом насыпаны либо в соответствии с сепарирующими зонами в разные улавливающие устройства для частиц разной величины, либо, например, на один, расположенный под сепарирующим устройством, движущийся ленточный транспортер, на котором таким образом может быть получен слой волокнистой массы с распределенными по его толщине частицами разной величины.

Согласно другой предпочтительной форме выполнения изобретения бесконечный скребковый транспортер направлен по двум обводным роликам, так что нижняя ветвь проходит непосредственно по поверхности сепарирующего устройства, а верхняя - на определенном расстоянии от поверхности сепарирующего устройства, и в частности, каждая ветвь транспортера проходит, по существу, параллельно поверхности сепарирующего устройства. Таким образом возможно особенно компактное выполнение устройства, согласно изобретению. При этом предпочтительно, по меньшей мере, на одном конце скребкового транспортера, в частности в зоне обводных роликов, предусмотрено приемное устройство для приема отсортированных частиц. Эти частицы могут представлять собой имеющиеся в сыпучем материале посторонние тела, например винты или гвозди; могут быть отсортированы и удалены, однако, также комки или частицы, которые превышают допустимую максимальную величину и, тем самым, не могут пройти даже через самые большие отверстия сита сепарирующего устройства.

Согласно другой предпочтительной форме выполнения изобретения, между верхней и нижней ветвями транспортера, по меньшей мере, местами предусмотрено промежуточное дно, причем скребки своими концами, противоположными образующим скользящие элементы отрезкам, прилегают к промежуточному дну, так что эти концы при движении порционирующих секций направляются со скольжением по промежуточному дну. Благодаря этой форме выполнения сыпучий материал, загруженный из бункера-дозатора его подающим узлом сначала на промежуточное дно, может быть перемещен к определенному месту между обводными роликами.

При этом, согласно предпочтительной форме выполнения, промежуточное дно может проходить от одного обводного ролика в направлении движения верхней ветви к другому, противоположному обводному ролику, причем между этим другим обводным роликом и обращенным к нему концом промежуточного дна образован участок, выполненный проницаемым для частиц в направлении, перпендикулярном к поверхности сепарирующего устройства. В частности, если этот участок образован из дополнительных сепарирующих устройств, имеющих сравнительно большие отверстия сита, то здесь может происходить предварительное отделение посторонних тел или частиц, величина которых превышает величину этих отверстий сита. Только проходящие сквозь такое дополнительное сепарирующее устройство частицы падают на нижележащее сепарирующее устройство, по которому они перемещаются посредством транспортного устройства.

Согласно другой предпочтительной форме выполнения изобретения предусмотрены два расположенных друг за другом в продольном направлении скребковых транспортера, причем скребковые транспортеры расположены по отношению друг к другу, в частности, зеркально-симметрично. При этом предпочтительно за подающим узлом бункера-дозатора установлено распределительное устройство, в частности, в виде маятникового распределителя, с помощью которого отведенные подающим узлом из бункера-дозатора частицы, в частности, попеременно, подаются к обоим скребковым транспортерам. За счет этого выполнения можно, исходя из одного бункера-дозатора, распределять частицы по двум разным скребковым транспортерам. В частности, если оба скребковых транспортера приводятся в действие во встречных направлениях, так что обе верхние ветви расходятся, а между верхней и нижней ветвями уже описанным образом предусмотрено промежуточное дно, то загруженные распределительным устройством на соответствующие промежуточные днища частицы могут быть транспортированы к лежащим снаружи в противоположных направлениях концам скребковых транспортеров и загружены там соответственно на расположенные под скребковыми транспортерами сепарирующие устройства. При соответствующем расчете отверстий сит этих сепарирующих устройств, в частности, если величина отверстий сит возрастает в направлении движения нижних ветвей, на расположенном под сепарирующими устройствами движущемся ленточном транспортере может быть образован симметричный слой волокнистой массы с нижним и верхним тонкими покрывающими слоями, заключающими между собой грубый средний слой. Вместо одного распределительного устройства могут быть предусмотрены, например, также два бункера-дозатора, посредством которых частицами загружаются оба скребковых траспортера.

Предпочтительно сепарирующее устройство и/или дополнительное сепарирующее устройство выполнено во всех формах выполнения в виде качающегося грохота или виброгрохота. При этом загруженный на сепарирующее устройство сыпучий материал дополнительно разрыхляется, в результате чего удаленные от грохота мелкие частицы, а затем и частицы средней величины быстрее попадают к отверстиям грохота и проходят сквозь них.

Согласно другой предпочтительной форме выполнения изобретения качающийся грохот установлен с возможностью возвратно-поступательного движения посредством кривошипно-шатунного механизма. При этом максимальный ход качающегося грохота составляет примерно 10 см - 1 м, предпочтительно около 30-70 см, в частности, около 50 см.

За счет движения качающегося грохота, которое можно регулировать по частоте, лежащая на ситах стружка равномерно распределяется и разделяется по фракциям в соответствии с отверстиями сит. Скребки могут при этом скользить по поверхности сит или двигаться на небольшом расстоянии от нее.

За счет того, что скребки и качающийся грохот находятся в движении одновременно и вследствие изменяющего направления движения качающегося грохота, возникает то попутное, то встречное движение, находящиеся в порционирующих секциях частицы повторно скапливаются на передних и задних сторонах скребков и переворачиваются.

В частности, если согласно предпочтительной форме выполнения максимальная скорость движения качающегося грохота в направлении транспортировки больше, чем транспортная скорость порционирующих секций, то частицы скапливаются на лежащих против направления транспортировки сторонах скребков, если скребки и качающийся грохот движутся в одном направлении. Таким образом частицы продвигаются к задним сторонам скребков и переворачиваются.

Если качающийся грохот движется против направления транспортировки порционирующих секций и, тем самым, против направления движения сребков, то частицы переворачиваются на передних сторонах скребков.

В результате этого повторного переворачивания достигается равномерное распределение частиц внутри порционирующих секций, которое позволяет более мелким частицам быстро перемещаться через общую массу находящихся внутри порционирующих секций частиц в направлении поверхностей сит и падать сквозь отверстия сит.

Дополнительно за счет одновременных, однако разных скоростей и направлений движения качающегося грохота и скребков повышается эффект самоочистки сит. Поскольку нижние кромки скребков скользят по поверхности качающегося грохота или расположены на небольшом расстоянии от нее, застревающие в отверстиях сит частицы во время скольжения по ним скребков разрушаются или продавливаются сквозь отверстия сит. Засорение сит за счет этого исключено.

Согласно другой предпочтительной форме выполнения изобретения, порционирующие секции выполнены с боков, по меньшей мере, местами закрытыми. Это препятствует выходу частиц и пыли от них с боков порционирующих секций, так что окружающее пространство устройства поддерживается практически свободным от пыли.

Предпочтительно на боковых участках порционирующих секций предусмотрены, в частности, язычкообразные уплотнительные элементы, закрепленные, в частности, на боковых торцах скребков. Благодаря язычкообразным уплотнительным элементам возможна простая герметизация порционирующих секций, причем простым образом обеспечивается также дооснащение имеющихся устройств уплотнительными элементами.

Согласно другой предпочтительной форме выполнения каждые два следующих друг за другом в направлении транспортировки уплотнительных элемента, по меньшей мере, местами накладываются друг на друга, благодаря чему создается соответствующая герметизация, проходящая по всей ширине порционирующей секции. За счет такого выполнения внахлест учитывается то обстоятельство, что при выполнении транспортного устройства в виде бесконечного скребкового транспортера при огибании обводных роликов радиально наружные кромки скребков отстоят друг от друга на большее расстояние, чем радиально внутренние кромки. Поскольку в этом случае жесткое уплотнение боковых участков порционирующих секций невозможно, герметизации можно предпочтительно достичь за счет накладывающихся друг на друга уплотнительных элементов. В принципе, можно также выполнить уплотнительные элементы, например, эластичными, причем эластичность может быть достигнута, с одной стороны, определенными свойствами материала, а с другой стороны, например, путем складывания гармошкой.

Согласно другой предпочтительной форме выполнения, между верхней и нижней ветвями транспортера сбоку вне порционирующих секций расположен выполненный, в частности, в виде боковой стенки центральный уплотнительный элемент. Предпочтительно за счет центрального уплотнительного элемента сбоку герметизируется при этом, по существу, вся зона между верхней и нижней ветвями.

Благодаря центральному уплотнительному элементу относительно окружающего пространства герметизируется зона между верхней и нижней ветвями, так что за счет центрального уплотнительного элемента дополнительно снижается содержание пыли в окружающем пространстве.

Предпочтительно при этом с обеих сторон вне порционирующих секций предусмотреть по одному центральному уплотнительному элементу, что препятствует выходу пыли в окружающее пространство с обеих сторон устройства.

Предпочтительно центральный уплотнительный элемент герметично соединить с уплотнительными элементами, которые закрывают с боков порционирующие секции, и, в частности, в случае подвижных уплотнительных элементов, он находится в герметизирующем скользящем контакте с ними. Таким образом вся боковая зона герметизируется, в основном, сплошным единым уплотнительным узлом, состоящим из центральных уплотнительных элементов и уплотнительных элементов, закрывающих с боков порционирующие секции, так что согласно изобретению в окружающем устройство с боков пространстве практически отсутствует пыль.

Во избежание выхода пыли вверх из устройства, согласно другой предпочтительной форме выполнения, над верхней ветвью предусмотрен выполненный, в частности, в виде отрезка стенки верхний уплотнительный элемент.

Согласно другой предпочтительной форме выполнения изобретения над порционирующими секциями предусмотрено транспортное устройство, с помощью которого выходящие из бункера-дозатора частицы могут транспортироваться к заданному месту над сепарирующим устройством. В частности, транспортное устройство может быть выполнено при этом в виде преимущественно бесконечного ленточного транспортера.

Транспортное устройство может быть при этом предусмотрено дополнительно к уже описанному промежуточному дну или вместо него, поскольку функция, заключающаяся в транспортировании выходящих из бункера-дозатора частиц к заданному месту над сепарирующим устройством, может выполняться как транспортным устройством, так и промежуточным дном во взаимодействии с движущейся по промежуточному дну верхней ветвью транспортера. Тем самым, все описанные в связи с примерами выполнения с промежуточным дном преимущества и совокупности признаков возможны и заявлены также для устройства с транспортным устройством, выполненным, в частности, в виде бесконечного ленточного транспортера. Например, с помощью транспортного устройства можно перемещать частицы, загруженные на транспортное устройство из бункера-дозатора в зоне одного обводного ролика, к другому, противоположному обводному ролику и подавать там сквозь скребковый транспортер на поверхность сепарирующего устройства.

Согласно другой предпочтительной форме выполнения, у устройства согласно изобретению для разбрасывания частиц фракционирующее устройство выполнено с возможностью перемещения в продольном направлении относительно транспортера. За счет этого, в частности, при подключении тактового пресса для спрессовывания слоя волокнистой массы, можно путем перемещения фракционирующего устройства относительно транспортера разбросать следующий слой волокнистой массы, так что после прессования следующий слой волокнистой массы уже полностью разбросан и может быть направлен непосредственно к тактовому прессу.

Далее, согласно изобретению возможно, чтобы дополнительно к одному или нескольким фрационирующим устройствам, используемым для разбрасывания одного или нескольких покрывающих слоев, были предусмотрены головки с разбрасывающими валиками для разбрасывания среднего слоя мата из волокнистой массы.

Другие формы выполнения изобретения приведены в зависимых пунктах формулы.

Изобретение более подробно поясняется ниже с помощью примеров выполнения со ссылкой на чертежи, на которых изображают:

- фиг. 1: схематично вид сбоку выполненного согласно изобретению устройства для фракционирования волокнистых частиц, например смешанных, по меньшей мере, с одним связующим древесных волокон, древесной стружки или подобных частиц;

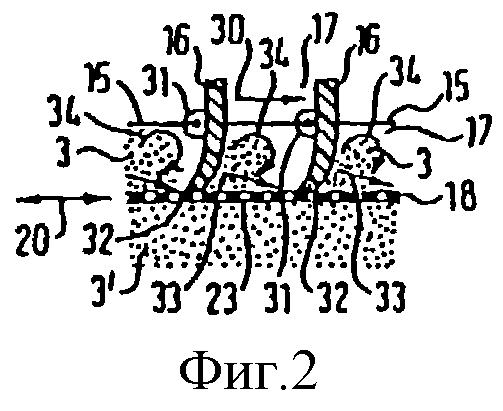

- фиг. 2: фрагмент устройства по фиг. 1;

- фиг. 3: выполненное согласно изобретению устройство для образования симметричного мата из волокнистой массы;

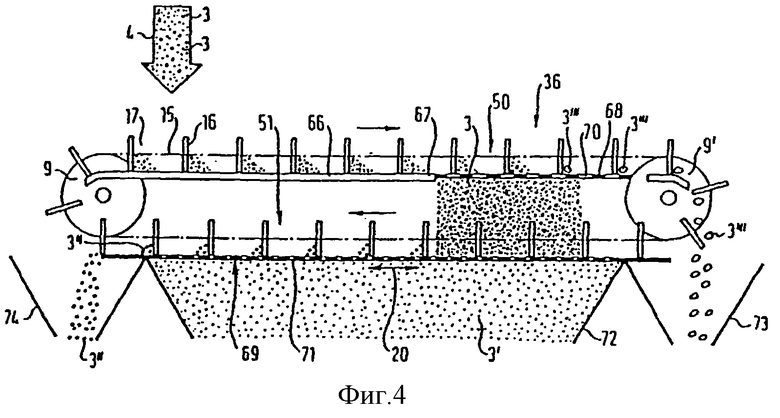

- фиг. 4: другую форму выполнения изобретения;

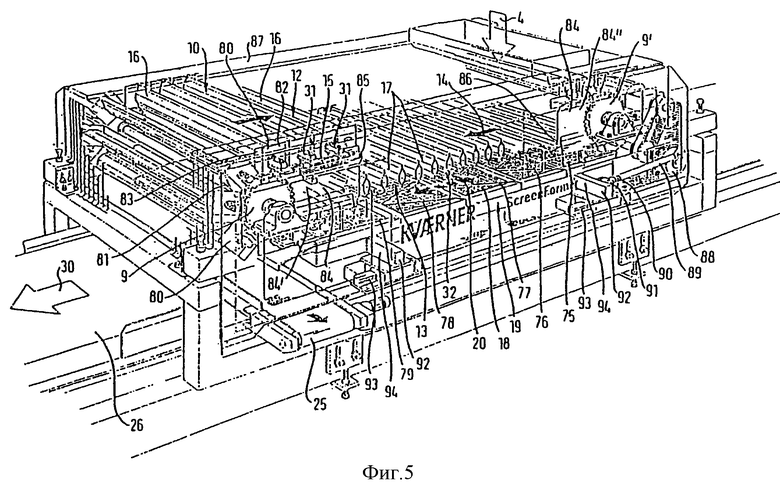

- фиг. 5: в частичном разрезе и в перспективе другую форму выполнения изобретения;

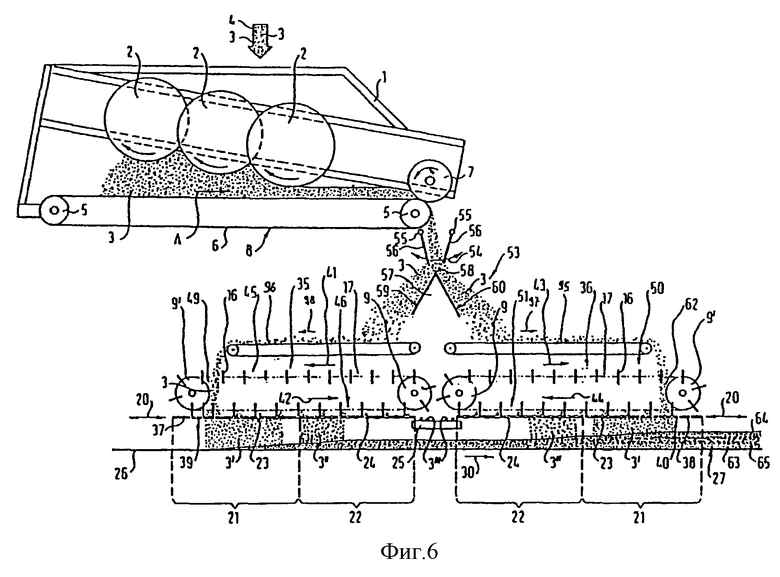

- фиг. 6: другую форму выполнения изобретения.

На фиг. 1 изображен бункер-дозатор 1, в котором расположены три разравнивающие гребенки 2. Сыпучий материал, состоящий из частиц 3 разной величины, например, из волокнистой стружки и связующего, подают сверху к бункеру-дозатору 1, как это обозначено стрелкой 4.

На нижней стороне бункера-дозатора 1 расположен проходящий по двум отклоняющим роликам 5 донный ленточный транспортер 6, образующий вместе с разгрузочным валиком 7 подающий узел 8.

Загруженные в бункер-дозатор 1 частицы 3 падают на донный ленточный транспортер 6, разравниваются там разравнивающими гребенками 2 в обозначенных стрелками направлениях и транспортируются по стрелке 9 в направлении разгрузочного валика 7.

Под разгрузочным валиком 7 расположен проходящий по двум обводным роликам 9, 9' бесконечный скребковый транспортер 10, движущийся за счет вращения обводных роликов 9, 9' по стрелкам 11. Скребковый транспортер 10 содержит верхнюю 12 и нижнюю 13 ветви, причем нижняя ветвь 13 движется при вращении обводных роликов 9, 9' по стрелке 14.

Скребковый транспортер 10 состоит из лентообразного несущего элемента 15, на котором с равными промежутками, в основном, перпендикулярно к лентообразному несущему элементу 15 торцом прикреплены пластинообразные скребки 16. Между скребками 16 образованы порционирующие секции 17, выполненные проницаемыми в перпендикулярном лентообразному несущему элементу 15 направлении.

Под скребковым транспортером 10 выполненное в виде качающегося грохота 18 сепарирующее устройство 19 расположено так, что скребки 16 нижней ветви 13 своими нижними кромками прилегают к качающемуся грохоту 18 и при движении нижней ветви 13 по стрелке 14 скользят с определенным нажимом по поверхности качающегося грохота 18. Качающийся грохот установлен с возможностью возвратно-поступательного движения по двойной стрелке 20 с помощью приводных средств (не показаны) и включает в себя две сепарирующие зоны 21, 22 с разными отверстиями 23, 24 сит, причем выполненные в сепарирующей зоне 22 отверстия 24 больше, чем выполненные в сепарирующей зоне 21 отверстия 23. Сепарирующие зоны 21, 22 могут быть при этом выполнены, например, в виде ячеистых сит, сит с круглыми или удлиненными отверстиями или сит любых других известных типов.

Под обращенным к обводному ролику 9' концом качающегося грохота 18 расположено выполненное в виде ленточного транспортера приемное устройство 25, направление транспортировки которого перпендикулярно к плоскости чертежа. Под сепарирующим устройством 19 предусмотрен ленточный транспортер 26, который проходит вдоль своего обозначенного стрелкой 30 направления транспортировки параллельно обозначенному стрелкой 14 направлению движения нижней ветви 13.

Отводимые разгрузочным валиком 7 из бункера-дозатора 1 частицы 3 падают сквозь порционирующие секции 17 верхней ветви 12 скребкового транспортера 10, пока они не попадут на поверхность качающегося грохота 18. За счет движения скребкового транспортера 10 достигается порционирование непрерывного потока частиц на поверхности качающегося грохота 18 на отдельные, находящиеся внутри порционирующих секций 17 порции частиц, причем скребки 16 перемещают отдельные порции по поверхности качающегося грохота 18 по стрелке 14.

При движении через первую сепарирующую зону 21 те частицы 3', размеры которых меньше величины отверстий 23, проходят сквозь выполненные в качающемся грохоте 18 отверстия 23 и падают на расположенный под ними ленточный транспортер 26. Те же частицы 3'', размеры которых больше величины отверстий 23, перемещаются скребками 16 по поверхности качающегося грохота 18, пока не достигнут второй сепарирующей зоны 22. При движении через сепарирующую зону 22 те частицы 3'', размеры которых меньше величины отверстий 24, проходят сквозь качающийся грохот 18 и падают на расположенный под ними ленточный транспортер 26. Частицы 3''', которые больше отверстий 24, например, чрезмерно большие частицы волокон, комки или посторонние тела, падают, покидая сепарирующую зону 22, на приемное устройство 25 и отводятся от него.

Проходящие сквозь качающийся грохот 18 частицы 3', 3'' образуют на транспортере 26 мат 27 из волокнистой массы, причем мелкие частицы 3', проходящие сквозь качающийся грохот 18 в области первой сепарирующей зоны 21, попадают на транспортер 26 первыми и образуют, тем самым, нижний слой 28 мата 27. Крупные частицы 3'', проходящие в области второй сепарирующей зоны 22 сквозь качающийся грохот, падают на образованный частицами 3' нижний слой 28 и образуют верхний слой 29.

Полученный таким образом мат 27 из волокнистой массы может транспортироваться по транспортеру 26 по стрелке 30 к прессующему устройству (не показано) и прессоваться в нем известным образом в плиту. В рамках изобретения можно и предпочтительно также зеркально-симметрично установить за устройством по фиг. 1 дополнительное устройство такого рода так, чтобы на мат 27 дополнительно попадали крупные частицы 3'', а на них - мелкие частицы 3', благодаря чему получают симметрично выполненный и спрессовываемый в формованное изделие мат. Такое устройство более подробно описано ниже со ссылкой на фиг. 3.

Согласно изображенному на фиг. 2 фрагменту, на скребках 16 выполнены выступы 31, посредством которых скребки 16 разъемно закреплены на лентообразном несущем элементе 15.

Скребки 16 выполнены эластичными, так что нижние отрезки 32 скребков 16, которые при движении нижней ветви 13 по стрелке 14 скользят по поверхности качающегося грохота 18, принимают изображенную на фиг. 2 криволинейную форму. За счет криволинейной формы нижних отрезков 32 скребков 16 на находящиеся внутри образованных между скребками 16 порционирующих секций 17 частицы 3 действует направленное по стрелке 33 усилие, которое имеет составляющую, перпендикулярную к поверхности качающегося грохота 18. Вследствие этого усилия находящиеся внутри порционирующих секций 17 частицы 3 прижимаются в направлении качающегося грохота 18, за счет чего расход через качающийся грохот 18 повышается. Кроме того, за счет толкающего движения скребков 16 в находящихся внутри порционирующих секций 17 частицах 3 возникает обозначенное стрелками 34 циркулирующее движение, так что удаленные от грохота мелкие частицы 3 транспортируются в результате этого циркулирующего движения в направлении качающегося грохота 18 и могут проникать сквозь его отверстия 23.

Далее из фиг. 2 видно, что скользящие по поверхности качающегося грохота 18 скребки 16 препятствуют его засорению, так что сложной очистки качающегося грохота 18 не требуется.

У изображенной на фиг. 3 формы выполнения, у которой аналогичные устройства по фиг. 1 элементы обозначены использованными на фиг. 1 ссылочными позициями, вместо одного скребкового транспортера со взаимодействующим с ним сепарирующим устройством предусмотрены два расположенных друг за другом в продольном направлении скребковых транспортера 35, 36, с каждым из которых взаимодействует одно выполненное в виде качающегося грохота 37, 38 сепарирующее устройство 39, 40.

Скребковые транспортеры 35, 36 выполнены, по существу, идентично скребковому транспортеру 10 на фиг. 1 и приводятся в движение обводными роликами 9, 9' навстречу друг другу, как это обозначено стрелками 41-44.

Скребковый транспортер 35 включает в себя верхнюю 45 и нижнюю 46 ветви, причем на нижней стороне верхней ветви 45 расположено промежуточное дно 47, проходящее по всей ширине скребкового транспортера 35. Промежуточное дно 47 позиционировано при этом так, что внутренние кромки скребков 16 прилегают к верхней стороне промежуточного дна 47 и при вращении скребкового транспортера 35 направляются со скольжением по промежуточному дну 47.

Промежуточное дно 47 проходит от внутреннего обводного ролика 9 почти до внешнего обводного ролика 9', причем между концом 48 промежуточного дна 47 и внешним обводным роликом 9' образован участок 49, который в направлении перпендикулярно качающемуся грохоту 37 выполнен проницаемым для частиц 3.

Таким же образом и скребковый транспортер 36 включает в себя верхнюю 50 и нижнюю 51 ветви, причем на нижней стороне верхней ветви 50 предусмотрено промежуточное дно 52, к которому прилегают внутренние кромки скребков 16 и по которому эти кромки направляются со скольжением при вращении скребкового транспортера 36.

В зоне между разгрузочным валиком 7 и скребковыми транспортерами 35, 36 расположен маятниковый распределитель 53, содержащий две качающиеся по стрелке 54 вокруг осей 55 створки 56 и клинообразный разделительный элемент 57 с косыми поверхностями 59, 60, вершина 58 которого направлена в середину между осями 55.

Разбрасываемый материал, выгружаемый из бункера-дозатора 1 разгрузочным валиком 7, подают за счет поворота качающихся створок 56 в одном направлении попеременно на косые поверхности 59, 60 клинообразного разделительного элемента 57, от которых частицы 3 разбрасываемого материала направляют соответственно к скребковому транспортеру 35 или 36.

Частицы 3 падают на промежуточные днища 47, 52, причем внутри образованных между каждыми двумя соседними скребками 16 порционирующих секций 17 скапливаются содержащие определенное количество частиц 3 порции разбрасываемого материала. Эти порции транспортируются движущимися по промежуточным днищам 47, 52 скребками 16 в направлении внешних обводных роликов 9', где они, заходя за концы 48, 61 промежуточных днищ 47, 52, падают через открытые участки 49, 62 вниз в направлении качающихся грохотов 37, 38.

Падающие на поверхность качающихся грохотов 37, 38 частицы 3 фракционируются, как это уже было описано с помощью фиг. 1, в соответствии со своей величиной, причем у формы выполнения по фиг. 3 за счет симметричного выполнения с двумя зеркально расположенными скребковыми транспортерами 35, 36 на транспортере 26 образуется симметричный мат 27 с двумя содержащими мелкие частицы 3' наружными слоями 63, 64 и одним содержащим крупные частицы 3'' внутренним слоем 65.

Слишком крупные частицы 3''' попадают по внутренним обводным роликам 9 на приемное устройство 25 и отводятся от него.

У изображенной на фиг. 4 формы выполнения, у которой выполненные аналогично фиг. 1 и 3 элементы также обозначены теми же ссылочными позициями, что и на фиг. 1 и 3, под верхней ветвью 50 расположено промежуточное дно 66, к концу 67 которого примыкает дополнительное сепарирующее устройство 68, причем внутренние кромки скребков 16 при вращении скребкового транспортера 36 направляются со скольжением как по поверхности промежуточного дна 66, так и по поверхности дополнительного сепарирующего устройства 68.

Под нижней ветвью 51 расположено сепарирующее устройство 69, по поверхности которого при вращении скребкового транспортера 36 со скольжением направляются наружные кромки скребков 16.

Дополнительное сепарирующее устройство 68 имеет отверстия 70 сита, а сепарирующее устройство 69 - отверстия 71 сита, причем отверстия 70 больше отверстий 71.

Под скребковым транспортером 36 предусмотрены три улавливающих устройства 72, 73, 74, причем улавливающее устройство 72 проходит по длине и ширине сепарирующего устройства 69, улавливающее устройство 73 находится в зоне под обводным роликом 9', а улавливающее устройство 74 - в зоне под обводным роликом 9.

При загрузке частиц 3 по стрелке 4 на поверхность промежуточного дна 66 они направляются порциями с помощью скребков 16 скребкового транспортера 36 по поверхности промежуточного дна 66 до его конца 67, а затем по поверхности сепарирующего устройства 68. Поскольку отверстия 70 сита сепарирующего устройства 68 относительно велики, по существу, все частицы 3 падают сквозь отверстия 70 сита на поверхность сепарирующего устройства 69. Лишь частицы 3''', которые превышают допустимую, заданную величиной отверстий 70 максимальную величину, направляются до обводного ролика 9' по поверхности сепарирующего устройства 68, где они затем падают в приемное устройство 73 и подвергаются дальнейшей обработке или отсортировываются.

Падающие на поверхность сепарирующего устройства 69 частицы 3 направляются отдельными порциями с помощью скребков 16 по поверхности сепарирующего устройства 69, причем частицы 3', размеры которых меньше величины отверстий 71, проходят сквозь него и улавливаются приемным устройством 72.

Частицы 3'', размеры которых меньше величины отверстий 70, но больше величины отверстий 71, транспортируются за пределы конца сепарирующего устройства 69 и падают в приемное устройство 74.

Благодаря описанному устройству возможно, таким образом, разделение частиц разной величины. При этом вместо одного сепарирующего устройства 69 могут быть предусмотрены два и более установленных друг за другом сепарирующих устройства с отверстиями сит разной величины, причем в этом случае под каждым из этих сепарирующих устройств имеется особое улавливающее устройство для улавливания соответствующих данным отверстиям частиц.

У изображенного на фиг. 5 примера выполнения уже описанные с помощью фиг. 1-4 элементы также обозначены теми же ссылочными позициями.

Как видно на фиг. 5, на торцах скребков 16 предусмотрены пластинообразные элементы 80, которые посредством выступов 31 соединены с выполненным в виде звенной цепи лентообразным несущим элементом 15. Уплотнительные элементы имеют, в основном, прямоугольную форму и такую величину, что концы каждых двух соседних уплотнительных элементов 80 накладываются друг на друга, когда соответствующие скребки 16 направляются по сепарирующему устройству 19.

В зоне обводных роликов 9, 9' радиально наружные кромки двух соседних уплотнительных элементов 80 удаляются друг от друга, так что между двумя соседними уплотнительными элементами образуется V-образная щель 81.

Для обеспечения без проблем нахлеста уплотнительных элементов 80 соответствующие противоположные зоны 82, 83 нахлеста уплотнительного элемента 80 расположены с боковым смещением по отношению друг к другу, так что зона 82 нахлеста смещена наружу, а зона 83 нахлеста - внутрь, в результате чего обеспечивается без трения нахлест этих концевых зон 82, 83 с соответствующими концевыми зонами 82, 83 соседних уплотнительных элементов 80.

Как на верхней 12, так и на нижней 13 ветви порционирующие секции 17 герметизированы сбоку уплотнительными элементами 80, в основном, полностью, что надежно препятствует выходу находящихся в порционирующих секциях 17 частиц или пыли.

В зоне между верхней 12 и нижней 13 ветвями транспортера предусмотрен выполненный в виде боковой стенки центральный уплотнительный элемент 84, от которого на фиг. 5 из-за изображенного частичного разреза показаны только соответствующие концевые зоны 84', 84''. Центральный уплотнительный элемент 84 находится своими верхними 85 и нижними 86 кромками в скользящем контакте с радиально внутренними кромками уплотнительных элементов 80, так что по всей боковой поверхности скребкового транспортера происходит герметизация от выходящих частиц или пыли.

Таким образом, обеспечивается то, что, например, выполненный в виде звенной цепи лентообразный несущий элемент 15, а также снабженные зубьями обводные ролики 9, 9' и другие внешние элементы устройства поддерживаются, по существу, свободными от пыли.

Над верхней ветвью 12 расположена изображенная на фиг. 5 лишь частично верхняя уплотнительная плита 87, которая также препятствует выходу частиц вверх.

Сепарирующее устройство 19 состоит согласно изображенному на фиг. 5 примеру выполнения из пяти сепарирующих зон 75-79 с соответственно разными по величине отверстиями сит, причем величина отверстий сит возрастает от зоны 75 к зоне 79. В зависимости от применения может быть предусмотрено разное число различных сепарирующих зон, с тем чтобы, тем самым, регулировать структуру и качество мата из волокнистой массы, изготавливаемого с помощью устройства.

Движение выполненного в виде качающегося грохота 18 сепарирующего устройства 19 по двойной стрелке 20 создается у изображенного на фиг. 5 примера выполнения кривошипно-шатунным механизмом 88, скорость вращения которого предпочтительно регулируется. Кривошипно-шатунный механизм 88 содержит шатун 89, конец 90 которого шарниром 91 соединен с направляющей 92 ходовых роликов.

Направляющая 92 содержит неподвижно расположенную, снабженную ходовыми роликами шину 93, на которой с возможностью перемещения установлен блок 94 ходовых роликов. Блок 94 связан с сепарирующим устройством 19, так что при перемещении блока 94 по шине 93 посредством кривошипно-шатунного механизма 88 качающийся грохот также перемещается.

Посредством кривошипно-шатунного механизма 88 создается контролируемое, с очень легким ходом возвратно-поступательное движение сепарирующего устройства.

Звенная цепь 15 может быть выполнена также, например, в виде роликовой цепи или другого подходящего лентообразного несущего элемента. Точно так же уплотнительные элементы 80 могут иметь иную форму, если обеспечивается боковая герметизация порционирующих секций 17 уплотнительными элементами 80, в частности при прохождении скребков 16 по сепарирующему устройству 19.

На фиг. 6 изображено устройство согласно изобретению, в основном, соответствующее устройству, изображенному на фиг. 3. Вместо изображенных на фиг. 3 промежуточных днищ 47, 52 предусмотрены два бесконечных ленточных транспортера 95, 96, на которые транспортируемые из бункера-дозатора 1 частицы 3 помещаются посредством маятникового распределителя 53. Ленточные транспортеры 95, 96 приводятся в движение по стрелкам 97, 98, так что находящиеся на ленточных транспортерах 95, 96 частицы 3 транспортируются в направлении открытых участков 49, 62 и падают сквозь них в направлении качающегося грохота 37, 38.

За счет ленточных транспортеров 95, 96 может быть достигнута та же функциональность, что и за счет изображенных на фиг. 3 промежуточных днищ 47, 52. Предпочтительным при этом является то, что предотвращается имеющееся при использовании промежуточных днищ 47, 52 трение между нижними кромками скребков 16 и промежуточными днищами 47, 52 и связанный с этим износ. Ленточные транспортеры 95, 96 могут быть использованы во всех примерах выполнений вместо промежуточных днищ, так что, например, устройство по фиг. 4 может быть выполнено соответствующим образом с ленточными транспортерами.

В принципе, у всех описанных устройств дополнительно к описанной ситовой сепарации может быть осуществлена сепарация известного рода, например пневмосепарация, с тем чтобы еще более повысить качество сепарации. Этого можно достичь за счет расположения между описанными ситовыми сепарирующими устройствами и нижележащим ленточным транспортером соответственно по одному устройству для пневмосепарации.

Изобретение относится к устройствам для фракционирования, в частности, волокнистых частиц разной величины, в частности, лигноцеллюлозо- и/или целлюлозосодержащих волокон, стружки или подобных частиц. Устройство содержит бункер-дозатор с нефракционированными частицами, установленное за бункером-дозатором плоское сепарирующее устройство и подающий узел бункера-дозатора, которым из бункера-дозатора на поверхность сепарирующего устройства загружают частицы. В зоне поверхности сепарирующего устройства предусмотрено транспортное устройство со множеством отделенных друг от друга, подвижных вдоль поверхности сепарирующего устройства порционирующих секций, внутри каждой из которых часть загруженных подающим узлом на поверхность сепарирующего устройства частиц транспортируется по поверхности сепарирующего устройства. Изобретение повышает производительность устройства, при одновременном повышении качества сепарации. 2 с. и 40 з. п. ф-лы, 6 ил.

Приоритет по пунктам:

17.04.1997 - по пп. 1-39;

30.03.1998 - по пп. 40-42.

| DE 1653224 А, 17.09.1970 | |||

| DE 3115728 А, 04.11.1982. |

Авторы

Даты

2002-01-10—Публикация

1998-04-15—Подача