Изобретение относится к области аналитической химии, а именно к способам получения пористого диоксида кремния, обладающего заданными физико-химическими характеристиками. Пористый диоксид кремния широко используется в аналитической практике для концентрирования, разделения и определения различных неорганических и органических веществ. Сильно гидроксилированная поверхность (наличие на ней значительного количества реакционноспособных силанольных групп) дает возможность использовать их в качестве сорбентов. Легкость модификации поверхности диоксида кремния различными функциональными группами позволяет применять его в качестве неподвижной фазы в газовой и жидкостной хроматографии. Нековалентная модификация пористых диоксидов кремния различными кислотно-основными, комплексообразующими и окислительно- восстановительными реагентами приводит к получению сорбентов и индикаторных порошков для определения различных неорганических и органических соединений, дающих с иммобилизованными реагентами цветные реакции.

Известен способ получения пористого диоксида кремния, состоящий в пропускании паров тетрахлорида кремния через воду. Образовавшийся гель высушивают постепенным нагреванием от комнатной температуры до 75oC, а затем выдерживают при 280oC в течение 4 ч [Bartell F.E., Donahue D.J. //J Phys Chem. 1952. V. 56. P.665]. Удельная поверхность полученного материала составляет 455 м2/г. Для получения пористого диоксида кремния по этой методике требуется 5-6 ч.

Наиболее близким к предложенному способу по технической сущности и достигаемому результату является способ, заключающийся в гидролизе тетраэтоксисилана в среде этанола в присутствии фторида аммония. Смесь, в которой протекает гидролиз, имеет следующий состав (20oC):

тетраэтоксисилан - 2,0 мл

этанол - 5,0 мл

0,1 М раствор фторида аммония в воде - 2,0 мл

Смесь готовят путем смешения компонентов в произвольном порядке. Полученный продукт реакции высушивают под воздействием микроволнового (МБ) излучения. Время получения пористого диоксида кремния составляет около 2 ч. Полученный порошок не обладает достаточной механической прочностью: при его использовании, предполагающем встряхивание в течение 20 - 30 мин с анализируемым водным раствором, он частично истирается до мелкой пыли, это затрудняет его использование и не позволяет использовать порошок многократно, в нескольких аналитических циклах. Удельная площадь поверхности порошка, полученного таким способом, составляет 326 м2/г [Morosanova E.I., Velikorodny A. A. , Zolotov Yu.A. // Fresenius J. Anal. Chem. 1998. 361, P. 305-308, поступила 17 июля 1997, принята 5 февраля 1998].

Решаемой задачей предложенного изобретения является способ получения пористого диоксида кремния, позволяющий получать сорбенты с повышенной прочностью и различной удельной поверхностью.

Решаемая задача достигается предложенным способом, заключающемся в гидролизе тетраэтоксисилана в среде этанола в присутствии 0,01 -0,1 М водного раствора гексафторсиликата аммония с последующей сушкой MB излучением мощностью 300 - 1000 Вт.

Отличием предложенного способа является использование 0,01 - 0,1 М водного раствора гексафторсиликата аммония и высушивание полученного продукта MB излучением мощностью 300 - 1000 Вт.

Добавка гексафторсиликата аммония существенно ускоряет процесс созревания геля. Временем полного созревания геля считают время, когда оптическая плотность реакционной смеси, измеренная при 520 нм, переставала изменяться. Кроме того, структура образующегося геля более упорядочена и при высушивании дает механически прочные, устойчивые к истиранию частицы диоксида кремния. При введении в реакционную смесь раствора гексафторсиликата аммония с концентрацией менее 0,01 М время созревания геля значительно увеличивается - до 2 ч и более. Увеличение концентрации гексафторсиликата аммония выше 0,1 М приводит к получению неоднородного геля.

При использовании для высушивания влажных гелей микроволнового излучения мощностью менее 300 Вт время, необходимое для доведения их до постоянной массы, составляет 2ч и более, а удельная площадь поверхности не превышает 300 м2/г. Применение микроволнового излучения мощностью более 1000 Вт приводит к сильному разогреву образца, что существенно уменьшает удельную площадь поверхности конечного продукта.

Предложенный способ иллюстрирован следующими примерами.

Пример 1

К 2 мл тетраэтоксисилана прибавляют 5 мл этанола и 2 мл 0,010 М водного раствора гексафторсиликата аммония. Смесь перемешивают и оставляют стоять при комнатной температуре до полного созревания геля. Время полного созревания геля составляет 60 мин. Созревший гель помещают в микроволновую печь и подвергают обработке микроволновым излучением мощностью 300 Вт. Высушивание проводят до достижения постоянной массы образца. Время доведения геля до постоянной массы составляет 120 мин. Высушенный гель измельчают и рассеивают на фракции. Удельная площадь поверхности порошка пористого диоксида кремния (диаметр частиц 250-500 мкм) - 492 м2/г. Полученный порошок является сорбентом. При его использовании, предполагающем встряхивание в течение 20 -30 мин с анализируемым водным раствором, сорбент не истирается и может быть использован в 5-10 аналитических циклах.

Пример 2

Синтез порошка проводят идентично примеру 1. Время полного созревания геля составляет 60 мин. Созревший гель подвергают обработке MB излучением мощностью 600 Вт. Время доведения геля до постоянной массы составляет 40 мин, удельная площадь поверхности - 584 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 3

Синтез порошка проводят идентично примеру 1. Время полного созревания геля 60 мин. Созревший гель подвергают обработке MB излучением мощностью 800 Вт. Время доведения геля до постоянной массы составляет 12 мин, удельная площадь поверхности - 787 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 4

Синтез порошка проводят идентично примеру 1. Время полного созревания геля 60 мин. Созревший гель подвергают обработке MB излучением мощностью 1000 Вт. Время доведения геля до постоянной массы составляет 8 мин, удельная площадь поверхности - 963 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 5

В отличие от указанного в примере 1 для получения порошка добавляют 2 мл 0,025 М водного раствора гексафторсиликата аммония. Время полного созревания геля составляет 40 мин. Высушивание образца проводят идентично примеру 2. Время доведения геля до постоянной массы составляет 40 мин, удельная площадь поверхности - 403 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 6

В отличие от указанного в примере 1 для получения порошка добавляют 2 мл 0,050 М водного раствора гексафторсиликата аммония. Время полного созревания геля составляет 20 мин. Высушивание образца проводят идентично примеру 2. Время доведения геля до постоянной массы составляет 40 мин, удельная площадь поверхности - 493 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 7

В отличие от указанного в примере 1 для получения порошка добавляют 2 мл 0,075 М водного раствора гексафторсиликата аммония. Время полного созревания геля составляет 12 мин. Высушивание образца проводят идентично примеру 2. Время доведения геля до постоянной массы 40 мин, удельная площадь поверхности - 534 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1.

Пример 8

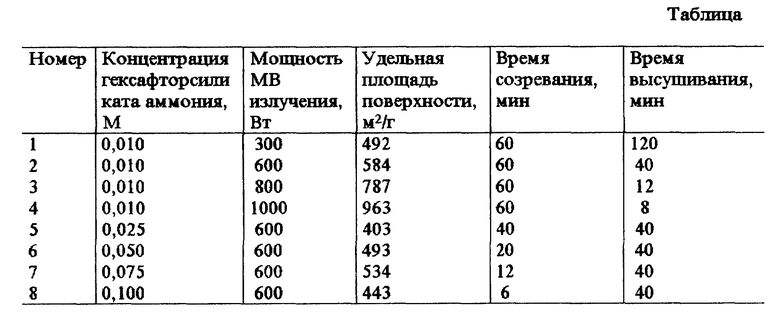

В отличие от указанного в примере 1 для получения порошка добавляют 2 мл 0,100 М водного раствора гексафторсиликата аммония. Время полного созревания геля составляет 6 мин. Высушивание образца проводят идентично примеру 2. Время доведения геля до постоянной массы 40 мин, удельная площадь поверхности - 443 м2/г. Механическая прочность полученного порошка идентична описанной в примере 1. Данные по примерам 1 - 8 сведены в таблицу.

При использовании микроволнового излучения мощностью 1000 Вт и раствора гексафторсиликата аммония с концентрацией 0,1 М время, необходимое для получения порошка, составляет около 15 мин.

Таким образом, предложенный способ по сравнению с известным позволяет получать пористый диоксид кремния с разной удельной площадью поверхности 400 - 1000 м2/г за 15 -60 мин. При этом полученный порошок обладает достаточной прочностью к истиранию, допускающей его использование в 5-10 аналитических циклах.

Изобретение относится к области аналитической химии, а именно к способам получения пористого диоксида кремния, обладающего заданными физико-химическими характеристиками. Пористый диоксид кремния широко используется в аналитической практике для концентрирования, разделения и определения различных неорганических и органических веществ. Сущность изобретения заключается в способе, включающем гидролиз тетраэтоксисилана в среде этанола в присутствии 0,01-0,1 М водного раствора гексафторсиликата аммония с последующей сушкой МB излучением мощностью 300-1000 Вт. Изобретение позволяет получать пористый диоксид кремния с разной удельной площадью поверхности 400-1000 м2/г за 15-60 мин. При этом полученный порошок обладает достаточной прочностью к истиранию, допускающей его использование в 5-10 аналитических циклах. 1 табл.

Способ получения пористого порошка диоксида кремния гидролизом тетраэтоксисилана в среде этанола в присутствии водного раствора фторидсодержащего соединения с последующей сушкой микроволновым излучением, отличающийся тем, что в качестве фторидсодержащего соединения используют 0,01-0,1 М водный раствор гексафторсиликата аммония и сушку полученного продукта проводят микроволновым излучением мощностью 300-1000 Вт.

| Morosanova E.l., Velikorodny A.A., Zolotov Yu.A.// Fresenius J | |||

| Anal | |||

| Chem | |||

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| Способ получения двуокиси кремния | 1970 |

|

SU332701A1 |

| Способ получения гигроскопического пленочного адсорбента на основе кремневой кислоты | 1974 |

|

SU540654A1 |

| Способ получения легированной двуокиси кремния | 1977 |

|

SU698922A1 |

| US 3855393 A, 17.12.74 | |||

| US 4806329 A, 21.02.89 | |||

| ВКЛАДЫШ ШАРОВОГО ШАРНИРА | 1999 |

|

RU2155281C1 |

Авторы

Даты

1999-10-10—Публикация

1998-07-06—Подача