Изобретение относится к технологии получения хроматов, в частности к способу получения хромата щелочного металла.

Известен способ получения хромата щелочного металла путем щелочной окислительной обработки хромовой руды воздухом при температуре примерно 900 - 1100oC, в случае необходимости в присутствии отопительной, в непосредственно обогреваемой вращающейся трубе, выщелачивания получаемого спека водой или хроматсодержащим водным раствором, отделения фильтрацией нерастворимых компонентов из получаемого раствора и выделения конечного продукта известными приемами, причем необходимый для окисления воздух подают вместе с служащими для обогрева газами у выходного конца вращающейся трубы (см. Виннакер, Кюхлер, Chemische Technologie, 4-е издание, том 2, стр. 657 - 665, издательство Карл Ханзер Ферлаг Мюнхен, Вена, 1982).

Недостаток известного способа заключается в том, что в зависимости от наклона вращающейся трубы время обработки составляет 3 - 8 часов, так что выход на объем/время и, тем самым, экономичность процесса не полностью удовлетворительны.

Наиболее близким изобретению по технической сущности и достигаемому эффекту является способ получения хромата щелочного металла путем щелочной окислительной обработки хромовой руды в кислородсодержащей атмосфере при температуре 850 - 1150oC, выщелачивания получаемого спека водой или хроматсодержащим водным раствором, отделения фильтрацией нерастворимых компонентов из получаемого раствора и выделения конечного продукта, в котором кислородсодержащий газ подают на слой реакционной смеси (см. патент Великобритании N 1 359 849, С 01 G 37/14, 1974 г.).

Недостаток известного способа заключается в том, что подаваемый на слой перемешиваемой реакционной смеси кислород в основном снова выносится в виде свилей образующимися пламенем газами, проходящими с большой скоростью через вращающуюся трубчатую печь. Показанное на фиг. 2 указанного патента завихрение реакционной смеси, которое должно служить для попадания кислорода в реакционную смесь, приводит к образованию существенного количества пыли и последующему ее выносу из печи. При этом целенаправленного же вытеснения из слоя реакционной смеси выделяющейся в результате реакции двуокиси углерода не имеет место. Таким образом, экономичность известного способа неудовлетворительна.

Задачей изобретения является разработка способа, который позволяет повысить экономичность получения хромата щелочного металла из хромовой руды.

Поставленная задача решается в способе получения хромата щелочного металла путем щелочной окислительной обработки хромовой руды в кислородсодержащей атмосфере при температуре 850 - 1150oC во вращающейся трубчатой печи, выщелачивания получаемого спека водой или хроматсодержащим водным раствором, отделения фильтрацией нерастворимых компонентов из получаемого раствора и выделения конечного продукта за счет того, что кислородсодержащий газ подают в слой реакционной смеси через подслойные сопла, расположенные, по крайней мере, по одной окружности в плоскости, вертикальной оси вращающейся трубчатой печи, проходящие через ее боковую поверхность.

При этом по окружности, вертикальной к оси вращающейся трубчатой печи, могут быть предусмотрены 6 - 20 сопел, установленных на равномерном расстоянии. Через них при помощи клапанов кислородсодержащий газ предпочтительно подают так, что кислород подается лишь через те подслойные сопла, которые с выходной стороны на внутренней стенке вращающейся трубчатой печи перекрыты реакционной смесью.

Подачу кислородсодержащих газов можно предпочтительно осуществлять по 3 - 10, предпочтительно 3 - 5, снабженным подслойными соплами окружным линиям, расположенным на равном расстоянии друг от друга, причем все окружные линии расположены в зоне, составляющей последнюю треть, предпочтительно последнюю четверть, вращающейся трубчатой печи.

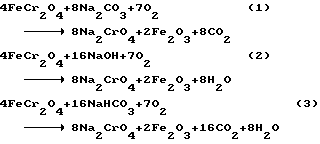

В качестве кислородсодержащих газов пригодны воздух или обогащенный кислородом воздух, или чистый кислород. Общее количество подаваемого кислорода по возможности не должно превышать количество кислорода, стехиометрически необходимого согласно нижеприведенным известным уравнениям (1), (2) и (3) для проведения окислительных реакций:

В зависимости от концентрации кислорода в атмосфере печи, который также содействует окислению, можно сокращать количество подаваемого кислорода.

Согласно изобретению обработку можно проводить, в частности, в основном свободной от кислорода атмосфере, если общее количество необходимого для окисления реакционной смеси кислорода подают через подслойные сопла.

Во избежание температуры ниже оптимальной реакционной температуры можно подогревать кислородсодержащий газ или, соответственно, учитывать его при регулировании температуры обрабатываемой смеси.

Кислородсодержащий газ, то есть концентрацию кислорода в нем, целесообразно выбирают в зависимости от вида слоя реакционной смеси. В небольших вращающихся трубчатых печах, имеющих диаметр 1 - 2 м и соответствующую толщину слоя реакционной смеси, составляющую 20 - 50 см, предпочтительно применяют газ с высоким содержанием кислорода во избежание образования каналов в слое сырья, содействующих проходу непрореагировавшего кислородсодержащего газа через слой в атмосферу печи. Во вращающихся трубчатых печах, имеющих очень большой внутренний диаметр, например, 3-5 м, может быть целесообразной подача кислородсодержащих газов с очень низкой концентрацией кислорода, например воздуха или воздуха, обогащенного кислородом лишь до 50%, для того, чтобы через содержание непрореагировавшего газа обеспечить дополнительное разрыхление реакционной смеси или частичное образование каналов в смеси, так что весь слой обрабатываемой смеси более равномерно проникается кислородсодержащим газом

В качестве хромовой руды применяют руды с содержанием окиси хрома (III), составляющим 40 - 47 вес.%, содержащие в качестве дополнительных компонентов окиси железа, алюминия и магния, а также небольшие количества двуокиси кремния и другие компоненты естественных минералов, как правило, в количествах ниже 1 вес.%.

В качестве соединения щелочного металла применяют, в частности, соду. Щелочную окислительную обработку можно осуществлять в присутствии обедняющих средств.

Добавка обедняющих средств к реакционной смеси служит для избежания увеличения размера частиц реакционной смеси за счет образующихся промежуточно жидких фаз. В качестве обедняющих средств обычно используют негашеную известь или, в частности, так называемую обратную руду, то есть водонерастворимый шлак, получаемый после выщелачивания хромата щелочного металла из реакционной смеси, покидающей вращающуюся трубчатую печь. Обедняющие средства предпочтительно применяют в количестве 50 - 150% от веса руды в исходной смеси.

Хромовую руду, соду и обедняющие средства подают во вращающуюся трубчатую печь после предварительного измельчения до частиц размером меньше 300 мкм, предпочтительно меньше 60 мкм, и перемешивания.

Предлагаемая подача кислородсодержащих газов через подслойные сопла обеспечивает, с одной стороны, снабжение кислородом всего слоя реакционной смеси и, с другой стороны, одновременное вытеснение из слоя образующегося в слое двуокиси углерода и/или водяного пара, а также остаточного газа после расхода кислорода, благодаря чему обеспечивается эффективный контакт между реакционной смесью и кислородом, позволяющий повышение скорости реакции. Тем самым можно достигать улучшения выхода на объем/время, что повышает экономичность процесса.

Мощность имеющихся вращающихся трубчатых печей можно повышать на 30 - 50%. Кроме того, в общем можно значительно снижать нужное количество обедняющих средств для сохранения текучести реакционной смеси, так что мощность вращающейся трубчатой печи в пересчете на расход руды можно далее повышать.

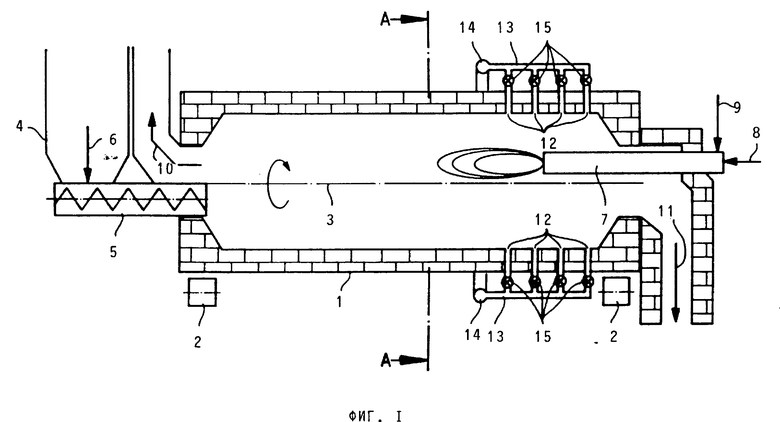

Непосредственно обогреваемая вращающаяся трубчатая печь для проведения предлагаемого способа представлена на приложенном чертеже, где

фиг. 1 показывает продольное сечение через вращающуюся трубчатую печь,

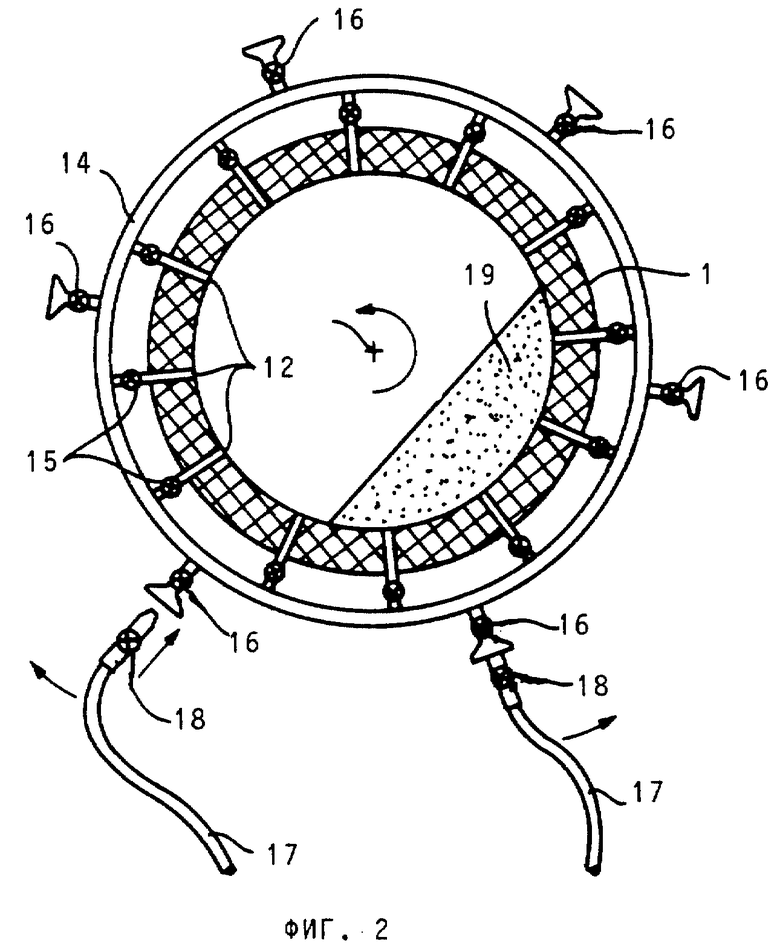

фиг. 2 - поперечное сечение А-А вращающуюся трубчатую печь согласно фиг. 1,

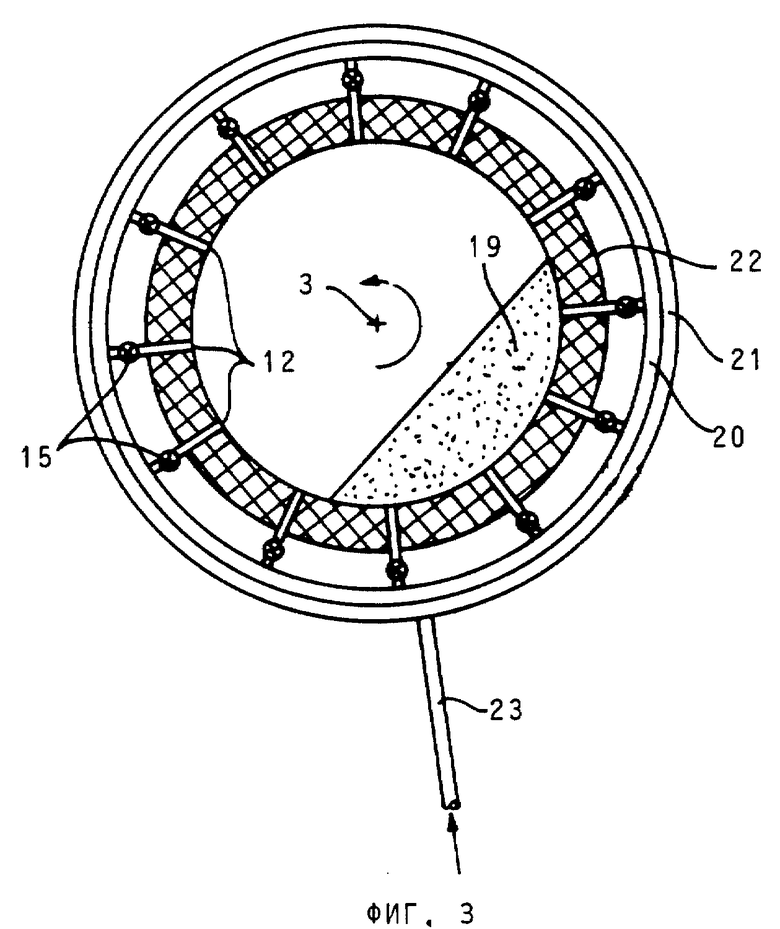

фиг. 3 - альтернативную форму исполнения печи согласно фиг. 2,

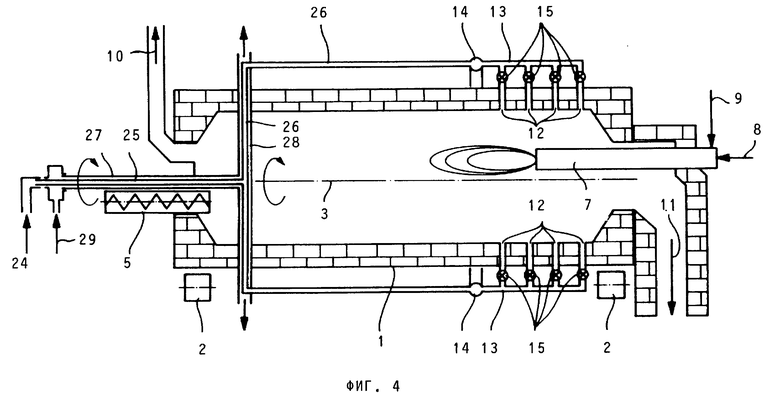

фиг. 4 - продольное сечение через вращающуюся трубчатую печь с альтернативной формой осуществления подачи кислорода в подслойные сопла.

Фиг. 1 показывает вращающуюся трубчатую печь 1, установленную на приводных роликах 2, так что она вращается вокруг оси 3.

Из бункера 4 через шнек 5 в направлении стрелки 6 непрерывно подают обрабатываемую смесь во вращающуюся трубчатую печь 1. Обогрев печи 1 осуществляют при помощи горелки 7, в которую по патрубку 8 подают топливо, а по патрубку 9 - воздух горения. Отходящие газы сгорания и выделяющаяся двуокись углерода выходят из вращающейся трубчатой печи 1 по стрелке 10.

Содержащий хромат щелочного металла, в частности натрия, шлак выходит из вращающейся трубчатой печи по стрелке 11 и подают на не представленные на чертеже выщелачивание получаемого спека водой или хроматсодержащим водным раствором, отделение фильтрацией нерастворимых компонентов из получаемого раствора и выделение конечного продукта известными приемами. Если в качестве конечного продукта выделять дихромат, то получаемый монохромат подвергают подкислению серной кислотой и/или двуокисью углерода. Целевой продукт может также выделяться в виде водного раствора.

Подачу кислородсодержащих газов осуществляют через выполненные в боковой поверхности печи 1 подслойные сопла 12. Сопла 12 питаются через параллельные оси трубопроводы 13 и кольцевой канал 14, расположенный вокруг оси 3.

Клапанами 15, соединяющими подслойные сопла 12 с трубопроводами 13, управляют так, что кислородсодержащий газ подается лишь тогда, когда соответствующее подслойное сопло 12 перекрыто обрабатываемой смесью. Кислород предпочтительно подается только в таком количестве, которое и расходуется во время прохода газа через реакционную смесь.

Кольцевой канал 14 имеет распределенные по окружности контактные клапаны 16, к которым можно подключать гибкие линии 17 при помощи контактных клапанов 18. По крайней мере один из клапанов 18 поочередно подключен к одному из клапанов 16 и захватывается вращающимся вместе с вращающейся трубчатой печи 1 кольцевым каналом 14 настолько, сколько позволяет гибкая линия 17. Соответствующее клапанное соединение разъединяется с помощью не показанных на чертеже манипуляторов, соответствующий клапан 18 перемещается обратно против направления вращения вращающейся трубчатой печи 1 и подключается к следующему доступному клапану 16. Позицией 19 обозначена обрабатываемая смесь.

В качестве альтернативы представленной на фиг. 2 подачи кислородсодержащего газа через кольцевой канал 14 с контактными клапанами 16 кольцевой канал 14 может быть выполнен в качестве контактного кольцевого канала (фиг. 3), состоящего из двух концентрически выполненных получаш 20 и 21, одна (20) из которых жестко связана с боковой поверхностью 22 вращающейся трубчатой печи 1 и вращается вокруг оси 3 печи, а другая получаша 21 неподвижно установлена и питается через жестко связанный с ней трубопровод 23. Получаша 20 уплотнена относительно получаши 21 с помощью (не представленных на чертеже) скользящих уплотнительных элементов.

Согласно другому варианту осуществления предлагаемого способа (фиг. 4) кислородсодержащий газ подают в кольцевой канал 14 через линию 24 и расположенную в оси вращающейся трубчатой печи 1 линию 25, заходящую в дальнейшую линию 26. Во избежание перегрева линии 25 и 26 снабжены концентричными линиями 27 и 28, через которые по стрелке 29 насосом подают охлаждающий газ, например воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТА ЩЕЛОЧНОГО МЕТАЛЛА | 1994 |

|

RU2119455C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БИХРОМАТА НАТРИЯ | 1991 |

|

RU2008262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТА ЩЕЛОЧНОГО МЕТАЛЛА | 2003 |

|

RU2349552C2 |

| ВРАЩАЮЩАЯСЯ ТРУБЧАТАЯ ПЕЧЬ | 1994 |

|

RU2127858C1 |

| Способ получения бихроматов щелочного металла и/или хромовой кислоты | 1990 |

|

SU1806221A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ОКИСЛИТЕЛЬНОЙ ДЕЗАГРЕГАЦИИ МИНЕРАЛОВ | 1991 |

|

RU2084403C1 |

| Способ получения формальдегида | 1975 |

|

SU648078A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ХРОМА (III) | 2011 |

|

RU2568112C9 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ХРОМА (III) | 2011 |

|

RU2591245C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОХРОМАТА НАТРИЯ | 2011 |

|

RU2466097C1 |

Изобретение относится к технологии получения хроматов, в частности к способам получения хромата щелочного металла. Получение хромата щелочного металла ведут путем щелочной окислительной обработки хромовой руды в кислородсодержащей атмосфере при температуре 850 - 1150oC, выщелачивания получаемого опека водой или хроматсодержащим водным раствором, отделения фильтрацией нерастворимых компонентов из получаемого раствора и выделения конечного продукта, при этом кислородсодержащий газ подают в слой реакционной смеси через подслойные сопла, расположенные по крайней мере по одной окружности в плоскости, вертикальной оси вращающейся трубчатой печи, и проходящие через ее боковую поверхность. Причем подачу кислородсодержащего газа осуществляют по окружности с помощью 6-20 сопел, установленных на равномерном расстоянии в зоне, составляющей последнюю треть вращающейся трубчатой печи. Способ обеспечивает повышение экономичности получения хромата щелочного металла из хромовой руды. 2 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для защиты трехфазной электроустановки от неполнофазного режима питания | 1985 |

|

SU1359849A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Winnacker | |||

| Kuchler, Chemische Technologie 4 Auflage, Bd.2, seiten 657-665, Verlag Carl Hanser Verlag Munchen, Wien, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3963824 A, 15.06.76 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения монохромата натрия | 1952 |

|

SU99592A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БИХРОМАТА НАТРИЯ | 1991 |

|

RU2008262C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 3733389 A, 15.05.73. | |||

Авторы

Даты

1999-10-10—Публикация

1994-09-29—Подача