Изобретение относится к смазочным материалам, а именно к металлоплакирующим смазочным концентратам, и может быть использовано для улучшения условий и эксплуатации машин и механизмов, в том числе двигателей внутреннего сгорания, за счет неметаллизирующих свойств и повышения антифрикционных и противоизносных характеристик моторного масла.

Известны составы металлоплакирующих смазочных композиций /1, 2/ /РФ 2087529, 2063417/, предлагаемых для смазки узлов трения в качестве добавок в моторное масло. Однако использование известных металлоплакирующих смазочных составов связано с выполнением целого ряда условий из-за сложности по составу и особенностями взаимодействия составляющих компонентов в процессе изготовления и эксплуатации, требующих постоянного контроля за качеством смазочного материала.

Наиболее близким по технической сущности и достигаемому результату является металлоплакирующий смазочный концентрат для двигателей внутреннего сгорания /3/ /РФ 1639040/ содержащий (мас.%): сплав медь-олово с размером частиц 0,01-5,0 мкм (4-12), жирную C12-C18 монокарбоновую кислоту (0,19-0,5); углеводородное топливо (15-40); минеральное масло до 100.

Известная смазка повышает износостойкость в узлах трения машин и механизмов, повышает компрессию двигателя при снижении содержания CO в выхлопных газах и снижает расход масла.

Недостатком известного смазочного концентрата является длительный "подготовительный" период активного неметаллизирующего действия моторного масла после введения в него концентрата. Это негативное действие проявляется тем сильнее, чем выше пробег автомашины и больше времени проработал двигатель.

В предлагаемой заявке поставлена задача разработать надежный эффективно действующий от смены до смены моторного масла металлоплакирующий смазочный концентрат, быстро восстанавливающий компрессию двигателя и снижающий содержание окиси углерода (CO) в выхлопных газах.

Сущность предлагаемого изобретения и поставленная задача решаются тем, что в известный состав смазочного концентрата, содержащего в заявленных количествах сплав медь-олово в виде мелкодисперсных частиц, жирную монокарбоновую кислоту с числом атомов углерода 12-18, углеводородное топливо, минеральное (моторное) масло, дополнительно вводится активатор, повышающий адгезию поверхности микродефектов (микротрещины, царапины, раковины и др.) металла пар трения двигателя по отношению к металлу мелкодисперсных частиц, входящих в состав смазочного концентрата.

В качестве активатора адгезии могут быть использованы фосфаты неорганические и органические, например, динатрий фосфата Na2HPO4 и трибутилфосфат (BuO)3PO. Фосфаты образуют защитную пленку на поверхности дефектов металла, предохраняющую ее от окисления на длительное время, что обеспечивает в процессе эксплуатации лучшую адгезию металлического порошка к поверхностным дефектам.

К группе активаторов адгезии поверхности относятся также азотсодержащие гетероциклические соединения, например, бензотриазол или окридиновые основания, которые образуют устойчивые пленочные комплексы с ионами растворяющегося металла.

Смазочный концентрат заявленного состава готовят следующим образом:

Порошок жирной монокарбоновой кислоты с числом атомов углерода 12-18, например стеариновую кислоту, растворяют в углеводородном топливе (бензин, легроин, уайт-спирит или керосин авиационный) путем интенсивного перемешивания механической мешалкой. В полученную дисперсионную среду засыпают металлический порошок и обрабатывают смесь в диспергаторе. На этом этапе подготовки суспензии на всех частицах порошка образуется защитный разделительный слой стеариновой кислоты. Полученную суспензию заливают в емкость с работающей мешалкой и добавляют туда порошок активатора адгезии в количестве 0,1-0,3 мас. % предварительно растворенного в минеральном масле. Компоненты вновь тщательно перемешивают до получения однородной смеси, в которой частицы порошка в оболочке стеариновой кислоты гомогенно распределены по всему объему смазочного материала и не взаимодействуют с активатором адгезии.

Полученный смазочный концентрат в количестве 1 об.% вводится в минеральное (моторное) масло. При работе двигателя смазочный концентрат перемешивается с моторным маслом и контактирует в системе смазки с поверхностью работающих деталей двигателя. При этом наиболее активным компонентом смазочного концентрата является активатор, который при контакте с образовавшейся оксидной пленкой на рабочих поверхностях деталей двигателя восстанавливает ее. Указанный процесс активно развивается на поверхностях микро- и субмикротрещин. Обладая высокой степенью жидкотекучести, активатор адгезии проникает в макро- и микродефекты и "подготавливает" их поверхности для последующего зашпаклевывания металлическим порошком. При этом наблюдается повышение как скорости, так и качества залечивания дефектов.

При работе двигателя в системе смазки давление повышается. Дисперсные частицы металлического порошка накапливаются в микродефектах деталей двигателя. При трении деталей в дефектных местах периодически создается повышенное давление, которое способствует разрушению защитной (стеариновой) оболочки вокруг частиц металлического порошка и прочного соединения их с дефектной поверхностью трущихся деталей, обработанных активатором адгезии. При содержании активатора адгезии ниже 0,1% его влияние по достижению решаемой задачи слабо выражено. При содержании активатора в концентраторе более 0,3% эффективность его действия не увеличивается. Кроме того, возникает опасность перенасыщения им моторного масла и побочного влияния - ослабления стеариновой защитной оболочки частиц металлического порошка.

Сопоставительный анализ заявленного и известного составов металлоплакирующего концентрата показывает, что предлагаемая композиция характеризуется совокупностью существенных признаков, а именно качественным отличием - дополнительным содержанием активатора адгезии дефектных поверхностей к наполнителю концентрата - металлическому порошку, что является достаточным и необходимым для достижения поставленной задачи и обеспечения технического результата.

Таким образом, предлагаемое изобретение соответствует критерию "новизна".

Из анализа патентной и научно-технической информации известно использование поверхностно-активных веществ (ПАВ) для смазочных концентратов /2, 4 и 5/ РФ 2063417, 93001740/04, 95121266/04/. Однако используются они по иному функциональному назначению - в качестве диспергатора для получения дисперсионной среды для гомогенного распределения металлического исполнителя - дисперсных частиц в моторном масле. ПАВ улучшают смачиваемость поверхности металлических частиц в масле, предотвращая коагуляцию частиц, образования из них конгломератов.

В заявленном составе эту функцию выполняет жирная монокарбоновая кислота с углеводородным топливом, введение активатора адгезии "подготавливает" поверхность дефектов тел трения к надежному и быстрому зашпаклевыванию металлическими частицами.

Исходя из изложенного можно заключить, что заявленный состав смазочного концентрата соответствует критерию "изобретательский уровень".

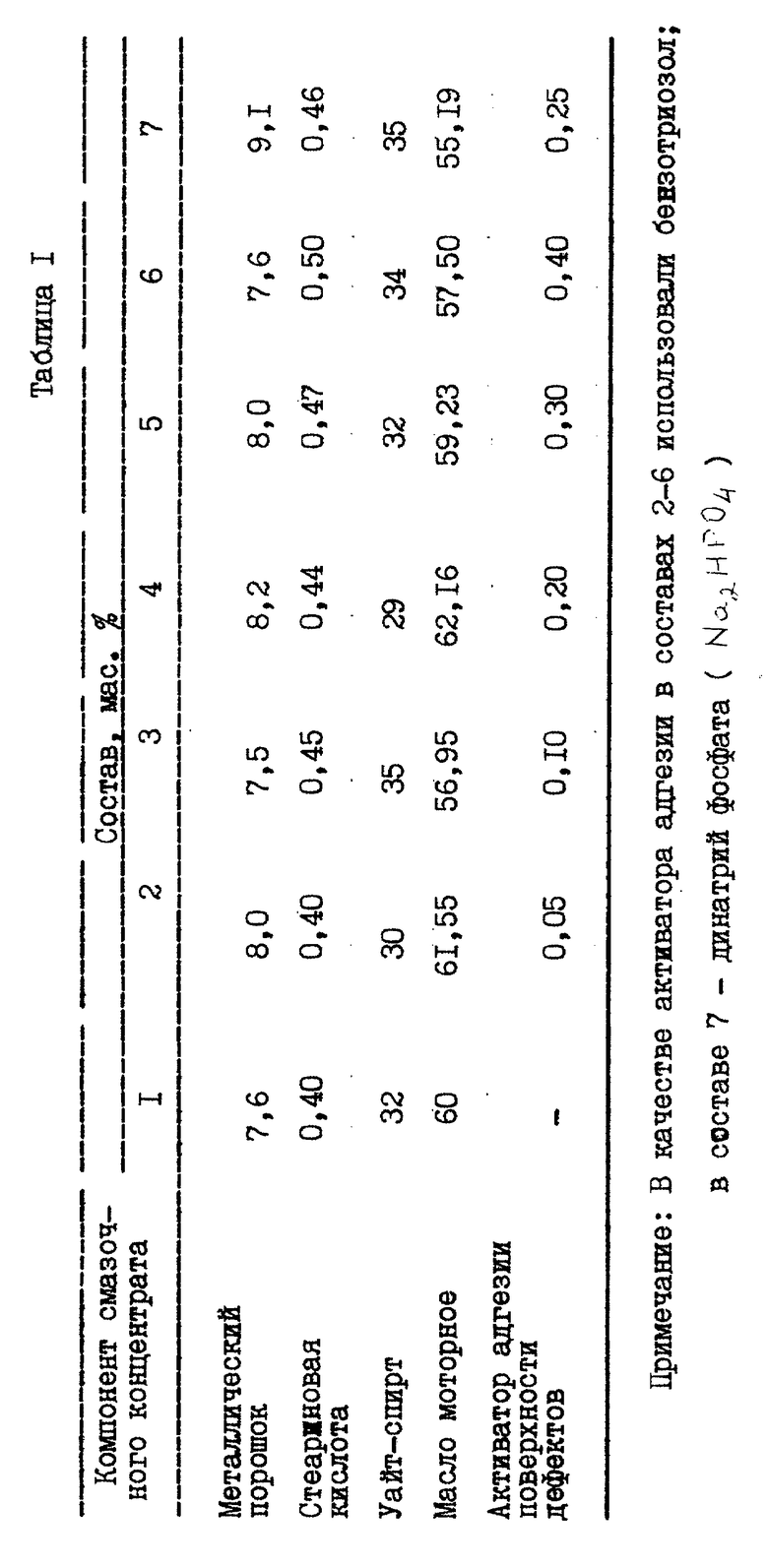

Пример выполнения. Химический состав вариантов металлоплакирующего концентрата приведен в таблице 1. В качестве активатора адгезии использовали порошок бензотриазола (составы 2-6) и динатрий фосфата -Na2HPO (состав 7) таблица 1.

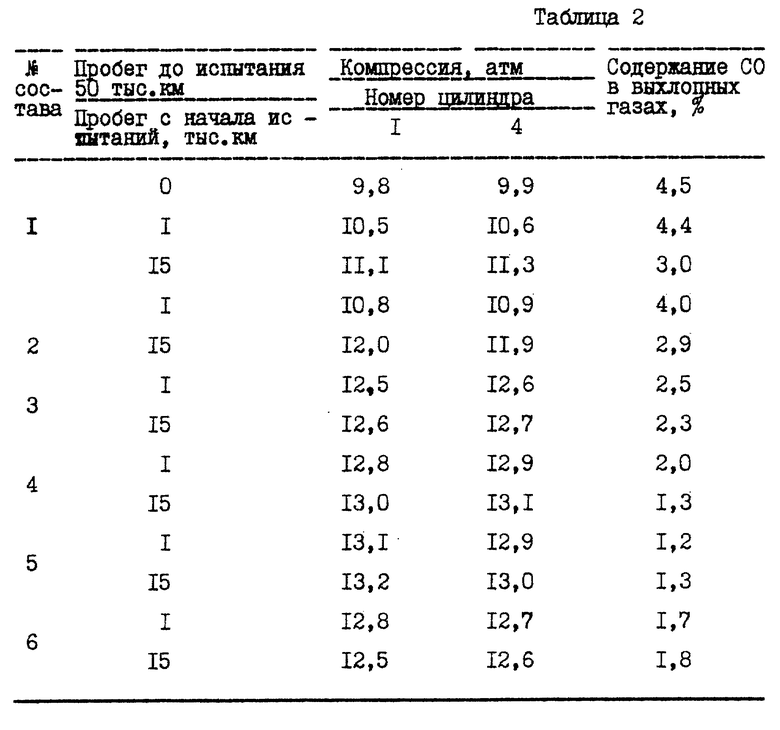

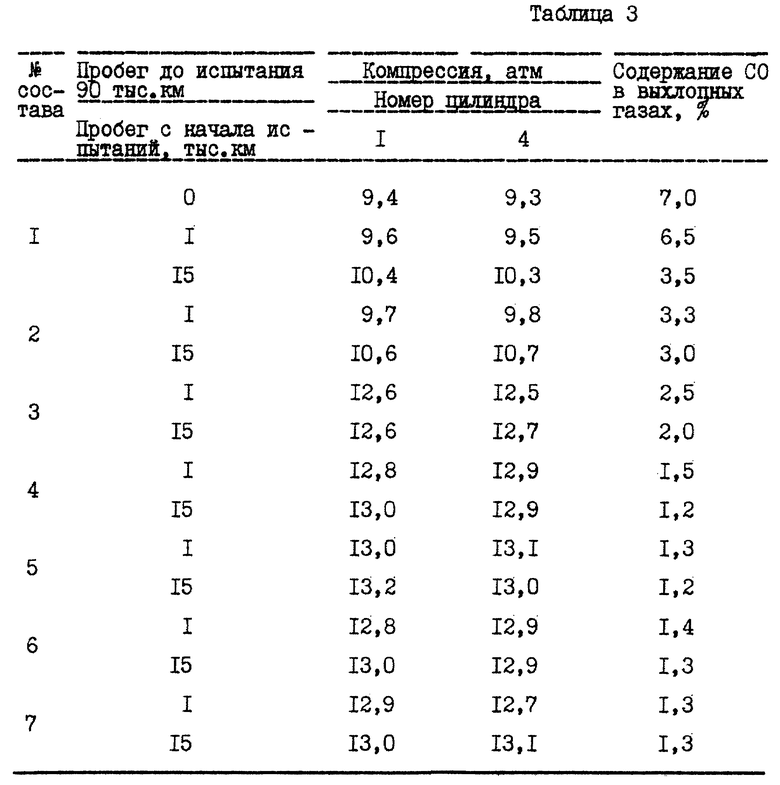

Проведены стендовые испытания на двигателе ВАЗ 21065 после отработки различного количества моторесурсов, эквивалентных пробегу 50, 90 и 120 тыс. км, соответственно таблицы 2, 3 и 4.

При проведении стендовых испытаний определяли следующие эксплуатационные характеристики: компрессию двигателя на всех четырех цилиндрах (в табл. 2-4 приведены данные для 1 и 4 цилиндров); содержание CO в выхлопных газах.

В процессе испытания контролировали уровень и качество масла в двигателе.

Смазочное масло с составами заявленного смазочного концентрата имеет неплотный осадок и легко взмучивается при встряхивании заправочной емкости в момент запуска двигателя. Смазочная композиция быстро и практически без потерь выливается из заправочной емкости. Каких-либо нарушений, в том числе засорения масляного фильтра не обнаружено.

В процессе испытаний компрессию цилиндров двигателя со смазочным концентратом определяли через 1000 и 15000 км пробега, одновременно измеряя содержание CO на холостом ходу.

Из таблиц видно, что использование смазочного концентрата в двигателе внутреннего сгорания по сравнению с известным составом (табл.1, поз.1), обеспечивая высокие показатели эксплуатационных характеристик двигателя, существенно снижает сроки и эффективность его восстановления.

Осмотр деталей двигателя после последнего цикла испытания показал, что порошок металлического наполнителя не наклепывается в пределах рабочих температур, не образует хрупких твердых растворов с металлом поверхности пар трения и надежно зашпаклевывает их дефекты.

Отбор проб смазочной композиции после испытания на пробег в 1000 и 15000 км и изучение ее свойств, в том числе по внешнему виду, не выявило существенных изменений в составе компонентов и их состояния в смазочной композиции.

Изготовление и использование заявленного смазочного концентрата осуществляется с использованием известного оборудования, сырьевых материалов и может найти широкое применение для двигателей внутреннего сгорания всех типов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 1997 |

|

RU2124556C1 |

| СОСТАВ ПРОТИВОИЗНОСНОГО ПРЕПАРАТА | 2008 |

|

RU2385898C1 |

| ПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 2004 |

|

RU2247768C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "РЕСУРС - СУПЕР | 1991 |

|

RU2017795C1 |

| КОМПОЗИЦИИ СМАЗОЧНОГО МАСЛА И ТОПЛИВНЫЕ КОМПОЗИЦИИ | 2006 |

|

RU2431637C2 |

| МНОГОЦЕЛЕВОЙ СМАЗОЧНО-ОЧИЩАЮЩИЙ И ОХЛАЖДАЮЩИЙ СОСТАВ ДЛЯ ПОВЫШЕНИЯ СРОКА СЛУЖБЫ ТРУЩИХСЯ ДЕТАЛЕЙ, УЗЛОВ И МЕХАНИЗМОВ | 2002 |

|

RU2217481C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2245357C1 |

| СУДОВОЕ МАСЛО | 2009 |

|

RU2496859C2 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1997 |

|

RU2118398C1 |

| СМАЗОЧНАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2064970C1 |

Описывается новый металлоплакирующий смазочный концентрат для двигателей внутреннего сгорания, содержащий минеральное масло, сплав медь-олово с размером частиц 0,01-5,0 мкм, жирную монокарбоновую кислоту с числом атомов углерода 12-18, углеводородное топливо, отличающийся тем, что концентрат дополнительно содержит активатор адгезии поверхности дефектов при следующем соотношении компонентов, мас.%: сплав медь-олово с размером частиц 0,01-50 мкм 4-12, жирная монокарбоновая кислота с числом атомов углерода 12-18 0,19-0,50, углеводородное топливо 15-40, активатор адгезии поверхности дефектов 0,1-03, минеральное масло - до 100. Технический результат - повышение эффективности смазочного концентрата. 2 з.п. ф-лы, 4 табл.

Сплав медь-олово с размером частиц 0,01 - 5,0 мкм - 4 - 12

Жирная монокарбоновая кислота с числом атомов углерода 12 - 18 - 0,19 - 0,50

Углеводородное топливо - 15 - 40

Активатор адгезии поверхности дефектов - 0,1 - 0,3

Минеральное масло - До 100

2. Металлоплакирующий смазочный концентрат для двигателей внутреннего сгорания по п. 1, отличающийся тем, что в качестве активатора адгезии поверхности дефектов он содержит азотсодержащие гетероциклические соединения.

| RU 1639040 A1, 20.11.97 | |||

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| СМАЗОЧНАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2064970C1 |

Авторы

Даты

1999-10-10—Публикация

1998-04-02—Подача