Изобретение относится к нефтехимии, а именно к смазочно-очищающим композициям и смазочно-охлаждающим средствам, используемым в составе смазочных масел любых типов для повышения срока службы трущихся деталей, механизмов, узлов и двигателей различного типа, а также для различной обработки металлов, например, сверлением, шлифованием и т.д.

Известны металлоплакирующие смазочные материалы, основной принцип которых заключается в формировании на участках контакта деталей трения защитных пленок на основе мягких металлов (Сu, Sn, Рb, Zn) (Мельниченко И.М. и др. О влиянии твердых наполнителей на эксплуатационные свойства пластичных смазок. - "Трение и износ", 1980, т.1, 4, с. 163; Комаров С.Н. и др. Металлоплакирующие смазочные материалы для пар трения сталь-сталь. -Долговечность трущихся деталей машин, 5, 1990, с. 70-85). Недостатком металлоплакирующих смазочных материалов является их низкая эффективность, вследствие недостаточной устойчивости этих дисперсий, содержащих мягкие металлы, а также ограниченная область их использования. Известны различные смазочно-очищающие композиции, используемые в составе моторных масел двигателей внутреннего сгорания с целью улучшения заданных эксплуатационных свойств систем последнего, например, для уменьшения износостойкости металлических поверхностей деталей двигателей, улучшения их антифрикционных свойств, размягчения, разрыхления смолистых и коксоподобных отложений с деталей двигателя с последующим удержанием их в объеме моторного масла, которые содержат смеси углеводородов (например, фторо- и хлорсодержащих углеводородов), маслорастворимые тонкодисперсные соли органических кислот и различные целевые добавки, например, повышающие морозостойкость, термостойкость (Д. Кламанн "Смазки и родственные продукты" М., Химия, 1988, с. 203-221, 158-159).

Эти известные составы в целом способствуют предотвращению флокуляции и коагуляции мелкодисперсных частиц, растворению и нейтрализации смолистых и лакообразных отложений на металлических поверхностях, в частности двигателей внутреннего сгорания. Однако эти известные смазочные композиции не эффективны в качестве противоизносных средств, например в качестве присадок, в эксплутационные масла различного назначения.

Известна смазочно-очищающая композиция, включающая наноэфир НЭФ2 на основе перфторуглеродов (0,25-0,72 мас.%), хлорпарафина (0,25-0,76 мас.%), полифторированного спирта (0,125-0,36 мас.%), масла минерального - остальное (RU 2161178, 27.12.2000).

Известная данная композиция используется для эффективной очистки зашлакованных деталей двигателя после слива отработанного масла и одновременно для эффективной защиты металлических поверхностей двигателя от износа, Т.е. в качестве антифрикционного материала.

Однако известная композиция недостаточно эффективна по очищающим свойствам. Известны смазочно-охлаждающие технологические средства (СОТС), используемые в различных технологических процессах обработки материалов резанием и давлением (точение, фрезерование, сверление, шлифование) стали, чугуна, цветных металлов и сплавов. Основное назначение СОТС - уменьшить температуру, силовые параметры обработки и износ режущего инструмента, валков, обеспечить удовлетворительное качество обрабатываемой поверхности; они должны обладать комплексом антикоррозийных и моющих свойств. Они включают, как правило, индустриальные и другие нефтяные масла с присадками, эмульсолы (образующие в воде грубодисперсные эмульсии), а также другие композиции, дающие в воде микроэмульсии или прозрачные растворы, и делятся на газообразные СОТС, жидкие СОТС (водосмешиваемые на основе органических и/или неорганических веществ; масляные), твердые соте, пластичные на загустителях углеводородных, мыльных, смешанных.

Примерами таких СОТС являются, в частности, такие как Авитолы, сож "инструментальная" (водосмешивающиеся); масляные СОТС - В-3, В-3 М, лз-сож (Справочник под ред. В.М. Школьникова "Топлива, смазочные материалы, технические жидкости" М., "Техинформ", 1999, с. 397-421). Недостатком их является то, что в процессе эксплуатации ухудшаются их технологические показатели, ухудшаются их защитные свойства, кроме того, они не обеспечивают необходимые антифрикционные свойства.

По технической сущности к заявленному изобретению наиболее близким является известный состав для повышения износостойкости узлов трения при эксплуатации, используемый в качестве добавки к смазочному маслу двигателей внутреннего сгорания, механизмов и устройств и содержащий штатное смазочное масло 91,0 - 92,4 мас.%, серпентинит - 5,0 - 7,0%, пироксен - 1,0 -1,4%, магнетит - 0,6 - 1,0%, доломит - 0,2 - 0,4% (RU 2176267 С2, 27.11.2001 г.). Данный состав позволяет на 50-70% снизить износ узлов трения, однако не обеспечивает в комплексе необходимую очищающую способность, износостойкость и антифрикционные свойства.

Технической задачей данного изобретения является создание высокоэффективного средства, обладающего одновременно достаточно высокой смазочно-очищающей способностью, а также высокими антифрикционными свойствами, что в целом приводит к повышению срока службы трущихся деталей различных механизмов по сравнению с известным аналогичным составом.

Поставленная техническая задача достигается тем, что смазочно-очищающий и охлаждающий состав для повышения срока службы трущихся деталей и различных механизмов содержит жидкие хлорпарафины с числом атомов углерода С14-С24, стабилизированные эпоксидно-диановой смолой с содержанием эпоксидно-диановой смолы до 0,9-1,1 мас.%, ХП ТУ 2493-017-13164401-95, эфир адипиновой кислоты, антиоксидант - ацетонанил ТУ 600-04691277- 20294 (олигомер 2,2,4 - триметил - 1,2 - дигидрохинолина), светостабилизатор - ди-, триоксибензофенон; фуллереновый шунгит фракции С 60 - С 70, измельченный, с размером частиц 100-500  при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов, мас.%:

Стабилизированные 0,9-1,1 мас.% эпоксидно-диановой смолой жидкие хлорпарафины С14-С24 с содержанием хлора 45-47% - 91,0-92,0

Эфир адипиновой кислоты - 5,0-8,46

Антиоксидант - ацетонанил - 0,5-3,0

Светостабилизатор ди- и/или триоксибензофенон - 0,02-0,25

Фуллереновый шунгит фракции С60-С70 измельченный с размером частиц  - 0,02-0,15

- 0,02-0,15

В составе по изобретению используют, например эпоксидные диановые смолы марок ЭД-20, ЭД-40, ЭД-5 и другие диановые смолы. В качестве эфиров адипиновой кислоты используют, например этиловый эфир адипиновой кислоты, диоктиловый эфир адипиновой кислоты.

В качестве хлорпарафинов используют хлорпарафины с числом атомов углерода С14-С24 и содержанием хлора (С1) 45-47%; в составе используют фуллереновый шунгит фракции С60-С70 с размером частиц 100-500  , содержащий 3-45 мас.% фуллереновых кластеров.

, содержащий 3-45 мас.% фуллереновых кластеров.

Самая распространенная, самая устойчивая структура С 60 имеет поверхность, содержащую 12 правильных пятиугольников и 20 неравносторонних шестиугольников. Все 90 сторон усеченного икосаэдра имеют одинаковую длину. Шестиугольники, которыми выложена сферическая или сфероидальная поверхность молекул фуллеренов, имеет те же размеры, что и шестиугольники, входящие в состав графита. Все атомы углерода в молекуле С 60 находятся в равнозначном положении, так что каждый атом принадлежит одновременно двум шестиугольникам и одному пятиугольнику.

Икосаэдр - самый симметричный из пяти правильных многогранников (платоновых тел, которые считались символами пяти первоэлементов). Москва-Санкт-Петербург. "Диля", 2001, стр.111. "Шунгит - вечный хранитель здоровья".

При разработке способов экстракции фуллеренов из шунгитов обнаружили, что фракции С 60 - С 70 связаны с жирными кислотами. Металлы в шунгитах находятся в виде кластеров и металлоорганических соединений. Отсюда проистекает высокая каталитическая активность шунгита. Микроэлементы Fe, Ni, Ti, Ag и др. металлы и Sc находятся в структуре шунгита в виде металлоорганических соединений.

В силу симметрии в молекуле С 60 все атомы С находятся в равнозначных условиях, тогда как в молекуле С 70 имеются 5 разных позиций атомов С. Выделены фуллерены С 70, С 78 и С 84. Стр. 112-113. "Шунгит - вечный источник здоровья".

Известно, что шунгит - это горные породы, насыщенные углеродным (шунгитовым) веществом в некристаллическом состоянии; миграционные шунгиты содержат до 99% С (углерода); различаются по составу минеральной основы (алюмосиликатной, кремнистой, карбонатной) и количеству шунгитового вещества (высокоуглеродистые шунгитовые породы содержат 25-80% С) (БСЭ, т. 29, М., изд. Сов. энциклоп. , с. 1547). Фуллерены являются одной из форм существования углерода (С) (кроме графита, алмаза); это шарообразные молекулы С60 или С70; единственно стабильная чистая форма углерода ("Химическая энциклопедия", т. 5, М., 1998, изд. Болып. Росс. Энциклоп., с. 414).

За счет экспериментально подобранного качественно-количественного состава по изобретению входящие высокоактивные полярные вещества адсорбируются на поверхности металла. В узлах трения в результате механической деструкции образующиеся свободные радикалы присоединяют кислород, растворенный в смазке, образуются перекиси, которые окисляют обнаженные при трении участки поверхности металла. Эта окисная пленка уже сама по себе выполняет роль смазки, экранизуя поле твердых фаз. На поверхности оксидной пленки возникают адсорбционные слои органических молекул. Одновременно с этим на поверхности оксидной пленки протекают различные химические процессы с участием свободных радикалов. В результате обеспечиваются одновременно высокая смазочно-очищающая способность состава и его антифрикционные свойства (на 60-70% снижается износ узлов трения различных деталей и механизмов; в 2-3 раза снижаются потери на трение).

Состав по изобретению готовят следующим образом. Хлорпарафины стабилизируют эпоксидиановой смолой в присутствии светостабилизатора ди- и/или триоксибензофенона при нагревании до 90-100oС, перемешивают в течение, например, 2 ч до получения однородной смеси. Далее в полученную смесь добавляют раствор антиоксиданта в пластификаторе (эфире адипиновой кислоты при 90-95oС) и осуществляют дальнейшее перемешивание в течение, например, 2 ч до получения гомогенной однородной смеси. В полученную таким образом смесь вводят фуллереновый шунгит, например, при 60oC и перемешивают далее, например, 3 ч до получения гомогенного состояния. Состав готов к использованию.

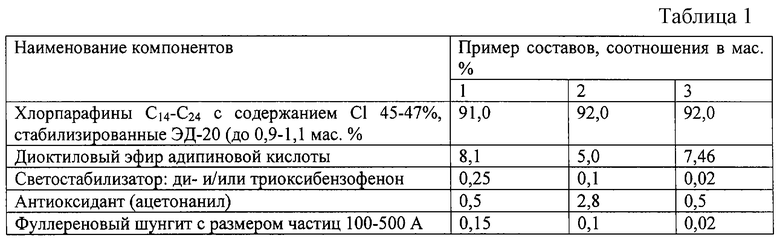

В таблице 1 представлены примеры составов по изобретению.

Полученнные составы (по примерам 1-3 таблицы) смешивали с моторным маслом, например, М8В при содержании его в моторном масле, например от 2 до 6 мас. % (примечание: в примере 1 используют диоксибензофенон, в примере 2 - триоксибензофенон, в примере 3 - смесь ди- и триоксибензофенона).

Полученное масло, содержащее состав по изобретению, подвергалось триботехническим испытаниям по оценке:

очищающей способности;

антифрикционных, противоизносных свойств.

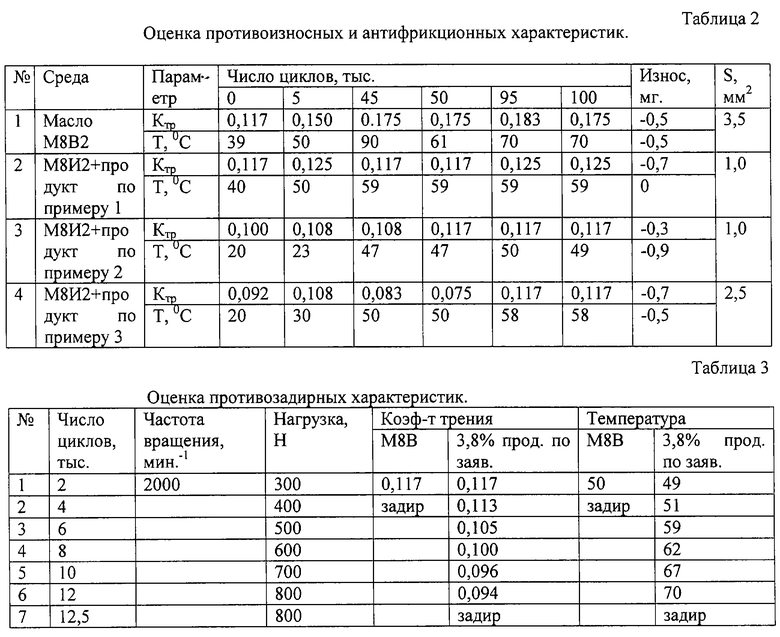

Оценку антифрикционных свойств проводили по методике, утвержденной Госстандартом N2 540/1-75 от 17.10.90 г. и включенной в комплекс квалификационных методов оценки моторных масел и специальных композиций, входящих в их состав. Испытания проводили на машине трения 2070 СМТ - 1 по схеме трения "вращающийся диск - неподвижная колодка". Диск размером 48 мм изготовлен из стали 45 с последующей термообработкой рабочей поверхности до HRC=30-35 ед., исходная чистота поверхности Ra=0,5-0,6 мкм. Колодка изготовлена из серого чугуна С4-20, исходная чистота поверхности Ra=2,5-3,2 мкм. Вращающийся диск на 3-5 мм погружен в масляную ванночку и при вращении переносит масло на неподвижную колодку. Перед испытанием пара трения была обкатана на масле (М-10Г2) до достижения стабилизации коэффициента трения и температуры масла в ванночке. Испытания проводили по режиму: частота вращения 300 мин, скорость скольжения 0,785 м/с; нормальная нагрузка 1600 Н; удельная нагрузка 8 МПа. Антифрикционные свойства оценивали по величине момента трения и температуре масла в конце 4 ч испытания.

Оценку противоизносных свойств проводили путем триботехнических испытаний на машине трения ИИ5018 методом сравнения результатов замера: весового износа, сопротивления трения, пятна контакта и температуры масла в картере. Режим работы: "диск по неподвижному диску", подвижный диск диаметром 50 мм, h=12 мм, неподвижный диск диаметром 40 мм, h=10 мм, сталь 38ХН3НА; режим работы - частота вращения 2000 мин, нагрузка: 200-800 Н; продолжительность испытаний - 100 тысяч циклов.

Регистрирующие параметры:

- момент сопротивления трения М (Н•м);

- температура масла в камере (ТoС);

- число циклов (N).

Износ образца (подвижного диска) определяли взвешиванием до и после испытаний.

Испытания на схватывание (нагрузка до задира) проводились на тех же зажимах, нагрузка - переменная. Результаты испытаний сведены в таблицы 2 и 3.

Добавление в смазочное масло М8В присадки по заявленному изобретению до 3,8% приводит к снижению сопротивления трения и температуры масла на 30-35%, снижение образца в 2 раза и контробразца по площади контакта в 2,5 раза.

Добавление продукта по заявке в масло М8В до 3,8% приводит к увеличению несущей способности смазочного масла в 2 раза (Рc•М8В=400 Н, Рс•М8В+3,8% продукта по заявке = 800 Н).

Использование заявленного состава по изобретению способствует также размягчению, разрыхлению смолистых и коксоподобных отложений на деталях двигателей и, следовательно, последующей очистке таких зашлакованных деталей после слива отработанного масла, содержащего в качестве добавки состав по изобретению, что говорит о его очищающих свойствах.

После слива масла с добавкой присадки по изобретению поверхность деталей остается чистой, следов коррозии не видно, что свидетельствует и об антикоррозионных свойствах данного состава по изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРИБОТЕХНИЧЕСКАЯ СМАЗКА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2327733C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2177027C2 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2414545C1 |

| АНТИФРИКЦИОННАЯ, ПРОТИВОИЗНОСНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2002 |

|

RU2223302C1 |

| СПОСОБ МОДИФИКАЦИИ ЖЕЛЕЗОСОДЕРЖАЩИХ ПОВЕРХНОСТЕЙ УЗЛОВ ТРЕНИЯ | 2001 |

|

RU2201998C2 |

| ЗАЩИТНО-ВОССТАНОВИТЕЛЬНЫЙ СОСТАВ | 2000 |

|

RU2183661C2 |

| Антифрикционная композиция для покрытия узлов трения скольжения | 1990 |

|

SU1776666A1 |

| ПРОТИВОИЗНОСНАЯ, АНТИФРИКЦИОННАЯ ПРИСАДКА С МОДИФИКАТОРОМ ТРЕНИЯ, СМАЗОЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ТРЕНИЯ | 2001 |

|

RU2194742C2 |

| СПОСОБ БЕЗРАЗБОРНОГО ОБЕСПЕЧЕНИЯ ОПТИМАЛЬНЫХ ЗАЗОРОВ В УЗЛАХ ТРЕНИЯ | 2001 |

|

RU2182268C1 |

Изобретение относится к нефтехимии и касается многоцелевого смазочно-очищающего состава для различных пар трения. Состав содержит, мас.%: стабилизированные до 0,9-1,1 мас.% эпоксидно-диановой смолой жидкие хлорпарафины С14-С24 с содержанием хлора 45-47% - 91-92; эфир адипиновой кислоты - 5-8,46; антиоксидант - ацетонанил - 0,5-3; светостабилизатор ди- и/или триоксибензофенон - 0,02-0,25 и фуллереновый шунгит фракции С 60 - С 70, измельченный с размером частиц  0,02-0,15. Он предназначен в качестве добавки в различные смазочные масла. Технический результат - повышение очищающей способности, антифрикционных и противоизносных свойств. 3 табл.

0,02-0,15. Он предназначен в качестве добавки в различные смазочные масла. Технический результат - повышение очищающей способности, антифрикционных и противоизносных свойств. 3 табл.

Смазочно-очищающий и охлаждающий состав для трущихся деталей, включающий органическую основу и наполнитель, отличающийся тем, что в качестве органической основы он содержит смесь из стабилизированных до 0,9-1,1 мас.% эпоксидно-диановой смолой жидких парафинов с числом атомов углерода С14-С24 с содержанием хлора 45-47%, эфира адипиновой кислоты, антиоксиданта-ацетонанила - олигомера 2,2,4-триметил - 1,2 - дигидрохинолина, светостабилизатора- ди- и/или триоксибензофенона, а в качестве наполнителя - фуллереновый шунгит фракции С 60 - С 70, измельченный с размером частиц 100-500  при следующем соотношении компонентов, мас.%:

при следующем соотношении компонентов, мас.%:

Стабилизированные 0,9-1,1 мас.% эпоксидно-диановой смолой жидкие хлорпарафины С14-С24 с содержанием хлора 45-47% 91,0 - 92,0

Эфир адипиновой кислоты 5,0 - 8,46

Антиоксидант-ацетонанил 0,5 - 3,0

Светостабилизатор ди- и/или триоксибензофенон 0,02 - 0,25

Фуллереновый шунгит фракции С60-С70 измельченный с размером частиц 100-500  0,02 - 0,15

0,02 - 0,15

| СОСТАВ ДЛЯ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ УЗЛОВ ТРЕНИЯ ПРИ ЭКСПЛУАТАЦИИ | 2000 |

|

RU2176267C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2177027C2 |

| СМАЗОЧНОЕ МАСЛО | 1996 |

|

RU2146277C1 |

| Способ очистки сточных вод фосфорорганического производства | 1973 |

|

SU489721A1 |

| СМАЗОЧНО-ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2161178C1 |

Авторы

Даты

2003-11-27—Публикация

2002-08-23—Подача