Изобретение относится к устройствам, предназначенным для получения газофазным методом высокодисперсных и ультрадисперсных порошков металлов и сплавов как труднолетучих элементов (температура которых выше 2000oC), так и легколетучих элементов, а также для нанесения металлических покрытий в вакууме на металлическое, неметаллические изделия, предназначенные для использования в микроэлектронике, химической технологии, металлургии, электрохимии.

Известные виды конструкций испарителей предназначены для решения частных задач и сложны по конструктивному исполнению (1), характеру работы, предлагающей динамическое вращательное перемещение металлического расплава (2). Известные испарители имеют относительно небольшую поверхность испарения (3), что не позволяет гарантировать высокое качество продукции и производительность процесса. Наиболее близким по технической сущности и решаемой задаче к предлагаемому является испаритель (4), состоящий из цилиндрического экрана-нагревателя, съемного контейнера с перфорированной крышкой для испаряемого материала, торцевых крышек и тоководов.

После загрузки испаряемого материала в контейнер его нагрев и поддержание необходимой температуры осуществляется за счет теплового поверхностного излучения цилиндрического экрана нагревателя. Испарение материала происходит в поверхности расплава в контейнере. Пары испаряемого материала из контейнера через перфорированные отверстия крышки поступают в пространство между контейнером и стенками экрана-нагревателя и далее через его отверстия осаждают (конденсируются) на поверхности изделий. При использовании цилиндрического экрана-нагревателя исключается конденсация испаряемого материала на внутренние поверхности испарителя. Однако наличие открытой поверхности металлического расплава в контейнере допускает возможность образования окислов на его поверхности и вынос их с парами конденсата. Этот негативный процесс усиливается при образовании брызг при кипении жидкого расплава при нарушении параметров процесса испарения (температура, парциальное давление пара и др.). Качество конденсата, а в конечном итоге покрытия или порошка в этом случае резко ухудшается, как по химическому и гранулометрическому составу, как и по механическим свойствам.

Другим недостатком работы известного испарителя является невысокая производительность из-за ограниченной по площади поверхности испарения, из-за необходимости смены контейнера после испарения из него расплава, то есть остановки процесса.

В настоящей заявке поставлена задача разработать несложную, надежную в работе конструкцию испарителя с высокой производительностью, обеспечивающего высокое качество готовой продукции, с возможностью использования широкого диапазона испаряемого материала с различной температурой плавления.

Сущность предлагаемого изобретения и поставленная задача решаются тем, что в известном испарителе, содержащем цилиндрический экран-нагреватель с отверстиями для выхода пара, торцевые крышки-тоководы, контейнер для расплава, контейнер расположен соосно внутри цилиндрического экрана-нагревателя и выполнен в виде отдельных соединенных соосно между собой цилиндрических ячеек, образующих емкость для расплава, при чем каждая ячейка ограничена с боковых сторон перфорированными крышками и прокладками из пористого углеродистого материала и расположена на осевых элементах с внутренним каналом для подачи расплава в контейнер.

Соосное расположение контейнера, выполненного в цилиндрической форме, внутри цилиндрического экрана-нагревателя обеспечивает равномерный нагрев и поддержание заданной температуры всех элементов конструкции испарителя, которые находятся в контакте с жидким расплавом или парами испаряемого металла или сплава. Это обстоятельство обеспечивает надежность хода технологического процесса за счет устойчивости заданных параметров.

Контейнер в предлагаемом изобретении для испарителя выполнен в виде набора из отдельных цилиндрических ячеек, соединенных между собой по принципу сообщающих сосудов. Оригинальность конструкции цилиндрических ячеек, их компановка между собой позволяет неограниченно увеличивать площадь поверхности испарения жидкого расплава и регулировать ее в зависимости от требуемой производительности. В каждой ячейке при заполнении ее расплавом создаются по две поверхности испарения. Жидкий расплав поверхностью испарения в каждой ячейке контактирует с прокладкой, выполненной из тонкого пористого углеродистого материала, что исключает контакт жидкого расплава с атмосферой в испарителе и образование окислов, а следовательно, гарантирует высокое качество готовой продукции. Прокладка по сути дела выполняет роль фильтра продуктов испарения. Ячейки контейнера соединены между собой соосно на осевых элементах, внутренний канал которых и радиальные отверстия образуют единую систему "питания" контейнера жидким расплавом из автономного источника. По мере испарения расплава идет постоянная подпитка жидкого расплава в ячейки, поэтому контейнер остается полностью заполненным под некоторым избыточным давлением. Это обстоятельство исключает случайные "всплески" при повышении температуры металла, что особенно важно для испарения тугоплавких металлов или сплавов, а также вести технологический процесс в непрерывном режиме длительное время.

Таким образом, предлагаемый испаритель в технологическом процессе получения металлических порошков и при нанесении покрытий различного назначения обеспечивает следующие преимущества:

значительное увеличение площади поверхности испаряемого расплава;

длительную поверхность технологического процесса;

надежность работы при испарении расплавов легко- и трудноплавких сталей или сплавов;

предотвращение образования окислов на поверхности расплава;

исключение образования и брызгоуноса при кипении расплава.

В конечном итоге при высокой производительности и широком ассортименте использования испаряемых расплавов конечная продукция имеет высокое качество (ультрамелкодисперсность частиц, высокая плотность и механическая стойкость порошков и покрытий из них).

Анализируя вышеизложенное, можно сделать вывод, что предлагаемая конструкция испарителя выражается совокупностью новых существенных признаков, характеризующих устройство, а именно, формой выполнения контейнера, формой выполнения и связей ячеек контейнера, взаимным расположением контейнера и экрана-нагревателя. То есть по сравнению с известным испарителем, признаки, характеризующие заявленную конструкцию испарителя, являются новыми существенными, что соответствует критерию "новизна".

Из научно-технической и патентной информации не выявлено использование совокупности взаимодействия и выполнения новых существенных признаков предлагаемого испарителя по их функциональному назначению и достигаемому результату, что соответствует критерию "изобретательский уровень".

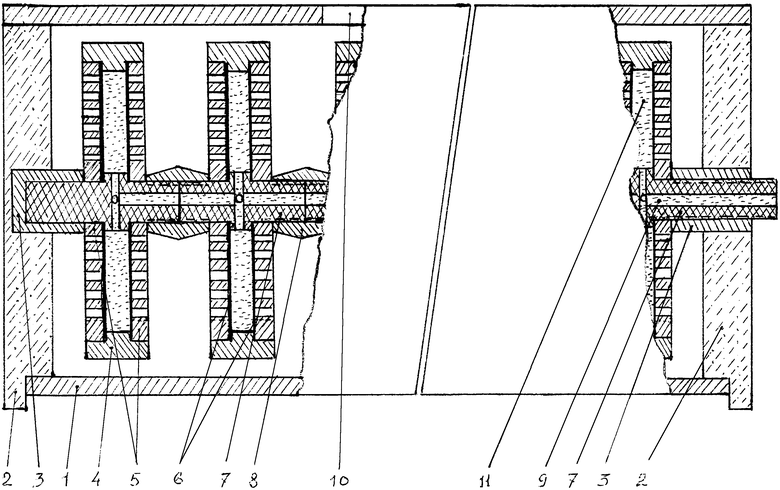

На чертеже изображен общий вид испарителя с частичным продольным разрезом.

Испаритель для металлов и сплавов состоит из цилиндрического экрана-нагревателя 1 с торцовыми крышками 2, которые служат также токопроводами к экрану-нагревателю. В крышках по оси нагревателя вмонтированы изоляторы 3, для установки контейнера для жидкого расплава. Контейнер состоит из набора цилиндрический ячеек 4, которые с боковых сторон имеют перфорированные круглые крышки 5. Между перфорированной крышкой и радиальной выточкой ячейки установлена тонкая фильтрующая прокладка 6 из пористого углеродистого металла. Цилиндрическая ячейка, прокладки и перфорированные крышки, образующие емкость для расплава, установлены на осевые элементы 7, соединенных между собой гайкой 8, которая фиксирует плотное прилегание перфорированных крышек и прокладок к цилиндрической ячейке.

Осевые элементы каждой ячейки по оси контейнера сопряжены друг с другом внутренними отверстиями, образующих канал 9 для подачи жидкого расплава 11 в ячейки, а в целом в контейнер. Для выхода пара из испарителя цилиндрический экран-нагреватель имеет по образующей отверстие 10.

Все элементы конструкции испарителя (кроме изолятора 3) выполнены из электродного графита, а прокладка 6 - из графитизированной пористой ткани. Изоляторы выполнены из окиси бериллия. Наружная поверхность испарителя изолирована графитизированным войлоком.

Испаритель работает следующим образом.

Испаритель помещают в герметическую камеру (на чертеже не показана), удаляют из нее воздух, заполняют инертным газом (аргоном) до давления 1,33 • 103 Па. После этого подключают экран-нагреватель 1 к источнику питания (на чертеже не показан). Подачу жидкого расплава 11 в прогретый испаритель производят по каналу 9 через барометрическую трубу, связанной с устройством для расплавления испаряемого металла или сплава (на чертеже не показаны).

Нагрев и поддержание необходимой температуры цилиндрических ячеек 4, заполненных расплавом осуществляется за счет теплового поверхностного излучения цилиндрического экрана-нагревателя 1, который равномерно прогревает все детали контейнера и боковые крышки-тоководы 2 испарителя.

За счет создания давления столба жидкости в барометрической трубе в ячейках 4 контейнера расплав испаряемой поверхностью постоянно находится в контакте с углеродистой прокладкой 6, исключая возможность образования окислов металла и образования брызг расплавленного металла.

При прогреве контейнера до температуры испарения расплава пар, образующийся на развитой поверхности испарения в ячейках 4, проходит через макропары прокладки и фильтруется от различного рода примесей, включений, что гарантирует высокое качество порошков, покрытий и др. изделий.

В процессе испарения пары через поры прокладки 6 и отверстия перфорированных боковых крышек 5 заполняют пространство между контейнером и стенками экрана-нагревателя 1. При создании перепада давления избыток паров металла выходит через отверстия 10, смешивается с нейтральным газом, образуя ультрамелкодисперсный качественный порошок или тонкую плотную поверхность напыления.

Изготовлен экспериментальный испаритель. Для деталей испарителя использованы существующие доступные материалы: электродный графит, окись бериллия, графитизированная пористая ткань. Технология изготовления деталей испарителя и его сборка затруднений не вызывает.

Испаритель новой конструкции был испытан в опытах по получению порошков меди, олова, их сплавов, а также для получения медного покрытия на графитовой подложке. При использовании испарителя получены высококачественные порошки размером 0,5-8 мкм. Технологический процесс получения порошков стабильный и по длительности непрерывной работы и производительности практически не лимитируется конструктивными параметрами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2183693C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ МЕТАЛЛОВ (ВАРИАНТЫ) И СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2013 |

|

RU2541326C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2007 |

|

RU2354745C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2004 |

|

RU2254963C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2219283C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ С ИСПОЛЬЗОВАНИЕМ ДАННОГО УСТРОЙСТВА | 2009 |

|

RU2410203C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ | 1999 |

|

RU2167743C2 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139319C1 |

| ИСПАРИТЕЛЬ ДЛЯ МЕТАЛЛОВ И СПЛАВОВ | 1987 |

|

SU1491032A1 |

| Устройство для нанесения покрытий на порошок | 1981 |

|

SU966117A1 |

Изобретение относится к устройствам для получения газофазным методом ультрадисперсных порошков и сплавов, а также для нанесения металлических покрытий в вакууме на металлические и неметаллические изделия. В испарителе, содержащем цилиндрический экран-нагреватель с отверстиями для выхода пара, торцевые крышки-тоководы, контейнер для расплава, контейнер расположен соосно внутри цилиндрического экрана-нагревателя и выполнен в виде отдельных соединенных между собой цилиндрических ячеек, образующих емкость для жидкого расплава. Оригинальность конструкции ячеек, их количество позволяют многократно увеличить поверхность испаряемой жидкости, получать высококачественные ультрадисперсные порошки с высокой производительностью технологического процесса. 1 ил.

\ \\1 Испаритель для металлов и сплавов, содержащий цилиндрический экран-нагреватель с отверстиями для выхода пара, торцевые крышки - тоководы, контейнер для расплава, отличающийся тем, что контейнер расположен соосно внутри цилиндрического экрана-нагревателя и выполнен в виде отдельных соединенных соосно между собой цилиндрических ячеек, образующих емкость для расплава, причем каждая ячейка ограничена с боковых сторон перфорированными крышками и прокладками из пористого углеродистого материала и расположена на осевых элементах с внутренним каналом для подачи расплава в контейнер.

| Испаритель | 1982 |

|

SU1257115A1 |

| Испаритель | 1979 |

|

SU889743A1 |

| Испаритель для вакуумных установок | 1973 |

|

SU476342A1 |

| ИСПАРИТЕЛЬ ДЛЯ ВАКУУМНЫХ УСТАНОВОК | 1971 |

|

SU425988A1 |

Авторы

Даты

1998-08-27—Публикация

1997-10-07—Подача