Изобретение относится к области термической деструкции и пиролиза, в частности к функционально самостоятельному устройству, используемому в составе комплексных технологических линий по переработке и утилизации твердых отходов, а более конкретно, к устройству для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, может быть широко использовано в отраслях экономики, где проводят действия по утилизации указанных видов отходов.

Известно устройство для термической деструкции твердых углеводородных отходов, содержащее подающий узел и камеру для осуществления термической деструкции, при этом подающий узел образован фланцем верхним с крепежными отверстиями, сильфоном, патрубком, опорой с отверстиями, верхней поверхностью, нижней поверхностью, двигателем асинхронным с приводным валом и шпонкой, муфтой, нижним валом, корпусом с полостью, подшипниками качения, втулкой, диском с разбрасывателями, причем сильфон размещен между фланцем верхним и патрубком, скреплен с последними, а патрубок закреплен к краям отверстия, выполненного в опоре с отверстиями, при этом фланец верхний, сильфон и патрубок размещены над верхней поверхностью опоры с отверстиями, двигатель асинхронный с приводным валом и шпонкой закреплен крепежными элементами к корпусу с полостью, муфта сообщена с приводным валом и нижним валом, при этом муфта, подшипники качения и частично нижний вал размещены в полости корпуса, причем диск с разбрасывателями закреплен к втулке и образует неразъемное соединение, а участок нижнего вала закреплен к втулке с образованием разъемного соединения и размещен под нижней поверхностью опоры с отверстиями с возможностью вращения совместно с нижним валом, при этом камера для осуществления термической деструкции содержит стенку внешнюю, стенку внутреннюю, стенку центральную, кольцевой паз с верхней областью и нижней областью, полость центральную, фланец внутренний, трубу нижнюю, полость реакционную, полость нагревательную, патрубки подводящие, патрубок отводящий, опору, причем стенка внешняя выполнена в виде внешней границы полости нагревательной и содержит отверстия, в которых закреплены патрубки подводящие, патрубок отводящий, труба нижняя, а опора закреплена к стенке внешней, (RU 2763697 С1, опубл. 30.12.2021, Бюл. №1). Указанное устройство, как наиболее близкое по совокупности существенных признаков включая назначение, выбирается в качестве наиболее близкого аналога (прототипа) для заявляемого изобретения.

Техническая проблема: качество продуктов, получаемых на выходе из камеры для осуществления термической деструкции, зависит, в большей мере, от степени измельчения твердых отходов, объема подводимой энергии измельчения и времени нахождения продукта в зоне термической деструкции.

Невозможно измельчить продукт при одном этапе его механического измельчения до требуемой мелкой дисперсии. Сложившаяся практика механического измельчения продуктов указывает на то существенное обстоятельство, что для осуществления более глубокого измельчения продукта, его подвергают механическому измельчению в несколько этапов. На первом этапе измельчают продукт с получением промежуточной дисперсной фракции, а затем измельченный продукт, после первого этапа механического измельчения, подвергают дополнительному измельчению на втором этапе с получением дисперсной фракции с более глубокой дисперсией. На степень механического измельчения продукта оказывает существенное влияние количество этапов измельчения, что позволяет подвести большую ударную энергию к продукту, необходимую для механического измельчения продукта. Для выполнения первого этапа измельчения используют один технологический аппарат, а для второго этапа - другой, что нельзя признать эффективным.

В свою очередь, на время нахождения продукта в зоне термической деструкции влияет длина пути, который проходит продукт в зоне термического воздействия.

Известное устройство, в силу конструктивных особенностей, лишено возможности осуществить измельчение продукта в два этапа, лишено возможности подвести энергию для механического измельчения продукта в два этапа, а также лишено возможности увеличить время нахождения продукта в зоне термической деструкции.

Указанные недостатки, в совокупности, оказывают влияние на эффективность термической деструкции продукта и на качество получаемых продуктов термической деструкции, каковыми являются синтез-газ, технический углерод и термолизная жидкость.

Таким образом, существует проблема создания нового устройства для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, лишенного указанных выше недостатков. Данная техническая проблема является существенной и требует своего разрешения.

Задача, на решение которой направлено заявляемое изобретение: создать новое устройство с родовым признаком «Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов» (далее также устройство), обеспечивающее ударное механическое измельчение твердых углеводородных отходов в два этапа, непосредственно в камере термической деструкции, увеличение времени термической деструкции путем увеличения длины пути движения продукта в зоне термической деструкции, подвод энергии измельчения в два этапа.

Технический результат - обеспечение ударного механического измельчения твердых углеводородных отходов в два этапа, непосредственно в камере термической деструкции, увеличение времени термической деструкции путем увеличения длины пути движения продукта в зоне термической деструкции, подвод энергии измельчения в два этапа.

Технический результат представляет собой характеристику технического эффекта, явления, свойства и т.п., объективно проявляющихся при изготовлении либо использовании устройства.

Заявитель раскрыл задачу, на решение которой направлено заявленное изобретение, с указанием обеспечиваемого им технического результата.

Сущность заявленного устройства заключается в том, что устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, содержащее подающий узел и камеру для осуществления термической деструкции, при этом подающий узел образован фланцем верхним с крепежными отверстиями, сильфоном, патрубком, опорой с отверстиями, верхней поверхностью, нижней поверхностью, двигателем асинхронным с приводным валом и шпонкой, муфтой, нижним валом, корпусом с полостью, подшипниками качения, втулкой, диском с разбрасывателями, причем сильфон размещен между фланцем верхним и патрубком, скреплен с последними, а патрубок закреплен к краям отверстия, выполненного в опоре с отверстиями, при этом фланец верхний, сильфон и патрубок размещены над верхней поверхностью опоры с отверстиями, двигатель асинхронный с приводным валом и шпонкой закреплен крепежными элементами к корпусу с полостью, муфта сообщена с приводным валом и нижним валом, при этом муфта, подшипники качения и частично нижний вал размещены в полости корпуса, причем диск с разбрасывателями закреплен к втулке и образует неразъемное соединение, а участок нижнего вала закреплен к втулке с образованием разъемного соединения и размещен под нижней поверхностью опоры с отверстиями с возможностью вращения совместно с нижним валом, при этом камера для осуществления термической деструкции содержит стенку внешнюю, стенку внутреннюю, стенку центральную, кольцевой паз с верхней областью и нижней областью, полость центральную, фланец внутренний, трубу нижнюю, полость реакционную, полость нагревательную, патрубки подводящие, патрубок отводящий, опору, причем стенка внешняя выполнена в виде внешней границы полости нагревательной и содержит отверстия, в которых закреплены патрубки подводящие, патрубок отводящий, труба нижняя, а опора закреплена к стенке внешней, согласно известному техническому решению, оно снабжено нижним диском с нижними разбрасывателями, нижней втулкой, нижней подшипниковой опорой с подшипником скольжения, фланцем нижним внутренним, подшипником качения упорным, к нижней втулке закреплен нижний диск с нижними разбрасывателями, втулка нижняя сообщена с нижним валом с возможностью их совместного вращения, стенка внутренняя разделена на верхний участок стенки внутренней и нижний участок стенки внутренней, полость реакционная также разделена на верхнюю полость реакционную и нижнюю полостью реакционную, кольцевой паз разделен на верхний участок кольцевого паза и на нижний участок кольцевого паза, при этом нижняя подшипниковая опора с подшипником скольжения закреплена в трубе нижней, а нижний концевой участок нижнего вала размещен в подшипнике скольжения, фланец нижний внутренний закреплен к трубе нижней, подшипник качения упорный размещен в полости корпуса, сообщен с последним и с нижним валом, фланец внутренний закреплен к стенке центральной, верхний участок стенки внутренней закреплен к фланцу внутреннему и стенке центральной с образованием верхнего участка кольцевого паза, а нижний участок стенки внутренней закреплен к фланцу нижнему внутреннему и стенке центральной с образованием нижнего участка кольцевого паза, при этом полость центральная, посредством верхнего участка кольцевого паза, сообщена с верхней полостью реакционной, а посредством нижнего участка кольцевого паза сообщена с нижней полостью реакционной, верхняя полостью реакционная сообщена с нижней полостью реакционной, диск с разбрасывателями размещен относительно верхнего участка кольцевого паза таким образом, что верхняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в верхнюю полость реакционную посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на диске с разбрасывателями, а нижняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из верхней полости реакционной путем их предварительного перемещения между диском с разбрасывателями и фланцем внутренним в полость центральную и на поверхность нижнего диска с нижними разбрасывателями, нижний диск с нижними разбрасывателями размещен относительно нижнего участка кольцевого паза таким образом, что верхняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в нижнюю полость реакционную посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на нижнем диске с нижними разбрасывателями, а нижняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из нижней полости реакционной путем их предварительного перемещения между нижним диском с нижними разбрасывателями и фланцем нижним внутренним и последующего перемещения за пределы устройства посредством трубы нижней, причем диск с разбрасывателями размещен над нижним диском с нижними разбрасывателями, которые установлены с возможностью совместного вращения совместно с нижним валом.

Сущность заявляемого изобретения как технического решения выражена заявителем в совокупности существенных признаков, достаточной для достижения обеспечиваемого изобретением технического результата. Именно заявленная совокупность признаков изобретения, необходима для реализации изобретением назначения и получения технического результата.

Заявленное изобретение является техническим решением, относящимся к устройству, т.к. формула изобретения содержит совокупность существенных признаков, относящихся к устройству.

Заявленное изобретение не противоречит известным законам природы и знаниям современной науки о них.

Заявленные признаки изобретения, которые нашли свое выражение в независимом пункте формулы изобретения, относятся к существенным, т.к. они влияют на возможность получения указанного технического результата, т.е. находятся в прямой причинно-следственной связи с техническим результатом.

Сопоставительный анализ заявляемого изобретения с прототипом показывает, что изобретение имеет общие признаки с прототипом:

- подающий узел;

- камера для осуществления термической деструкции;

- подающий узел образован фланцем верхним с крепежными отверстиями, сильфоном, патрубком, опорой с отверстиями, верхней поверхностью, нижней поверхностью, двигателем асинхронным с приводным валом и шпонкой, муфтой, нижним валом, корпусом с полостью, подшипниками качения, втулкой, диском с разбрасывателями;

- сильфон размещен между фланцем верхним и патрубком, скреплен с последними;

- патрубок закреплен к краям отверстия, выполненного в опоре с отверстиями;

- фланец верхний, сильфон и патрубок размещены над верхней поверхностью опоры с отверстиями;

- двигатель асинхронный с приводным валом и шпонкой закреплен крепежными элементами к корпусу с полостью;

- муфта сообщена с приводным валом и нижним валом;

- муфта, подшипники качения и частично нижний вал размещены в полости корпуса;

- диск с разбрасывателями закреплен к втулке и образует неразъемное соединение;

- участок нижнего вала закреплен к втулке с образованием разъемного соединения и размещен под нижней поверхностью опоры с отверстиями;

- камера для осуществления термической деструкции содержит стенку внешнюю, стенку внутреннюю, стенку центральную, полость центральную, фланец внутренний, трубу нижнюю, полость реакционную, полость нагревательную, патрубки подводящие, патрубок отводящий, опору;

- стенка внешняя выполнена в виде внешней границы полости нагревательной и содержит отверстия, в которых закреплены патрубки подводящие, патрубок отводящий, труба нижняя;

- опора закреплена к стенке внешней.

Заявляемое изобретение отличается от прототипа новыми признаками:

- снабжено нижним диском с нижними разбрасывателями, нижней втулкой, нижней подшипниковой опорой с подшипником скольжения, фланцем нижним внутренним, подшипником качения упорным;

- к нижней втулке закреплен нижний диск с нижними разбрасывателями;

- втулка нижняя сообщена с нижним валом с возможностью их совместного вращения;

- стенка внутренняя разделена на верхний участок стенки внутренней и нижний участок стенки внутренней;

- полость реакционная также разделена на верхнюю полость реакционную и нижнюю полостью реакционную;

- кольцевой паз разделен на верхний участок кольцевого паза и на нижний участок кольцевого паза;

- нижняя подшипниковая опора с подшипником скольжения закреплена в трубе нижней;

- нижний концевой участок нижнего вала размещен в подшипнике скольжения;

- фланец нижний внутренний закреплен к трубе нижней;

- подшипник качения упорный размещен в полости корпуса, сообщен с последним и с нижним валом;

- фланец внутренний закреплен к стенке центральной;

- верхний участок стенки внутренней закреплен к фланцу внутреннему и стенке центральной с образованием верхнего участка кольцевого паза;

- нижний участок стенки внутренней закреплен к фланцу нижнему внутреннему и стенке центральной с образованием нижнего участка кольцевого паза;

- полость центральная, посредством верхнего участка кольцевого паза, сообщена с верхней полостью реакционной, а посредством нижнего участка кольцевого паза сообщена с нижней полостью реакционной;

- верхняя полостью реакционная сообщена с нижней полостью реакционной;

- диск с разбрасывателями размещен относительно верхнего участка кольцевого паза таким образом, что верхняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в верхнюю полость реакционную посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на диске с разбрасывателями, а нижняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из верхней полости реакционной путем их предварительного перемещения между диском с разбрасывателями и фланцем внутренним в полость центральную и на поверхность нижнего диска с нижними разбрасывателями;

- нижний диск с нижними разбрасывателями размещен относительно нижнего участка кольцевого паза таким образом, что верхняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в нижнюю полость реакционную посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на нижнем диске с нижними разбрасывателями, а нижняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из нижней полости реакционной путем их предварительного перемещения между нижним диском с нижними разбрасывателями и фланцем нижним внутренним и последующего перемещения за пределы устройства посредством трубы нижней;

- диск с разбрасывателями размещен над нижним диском с нижними разбрасывателями, которые установлены с возможностью совместного вращения совместно с нижним валом.

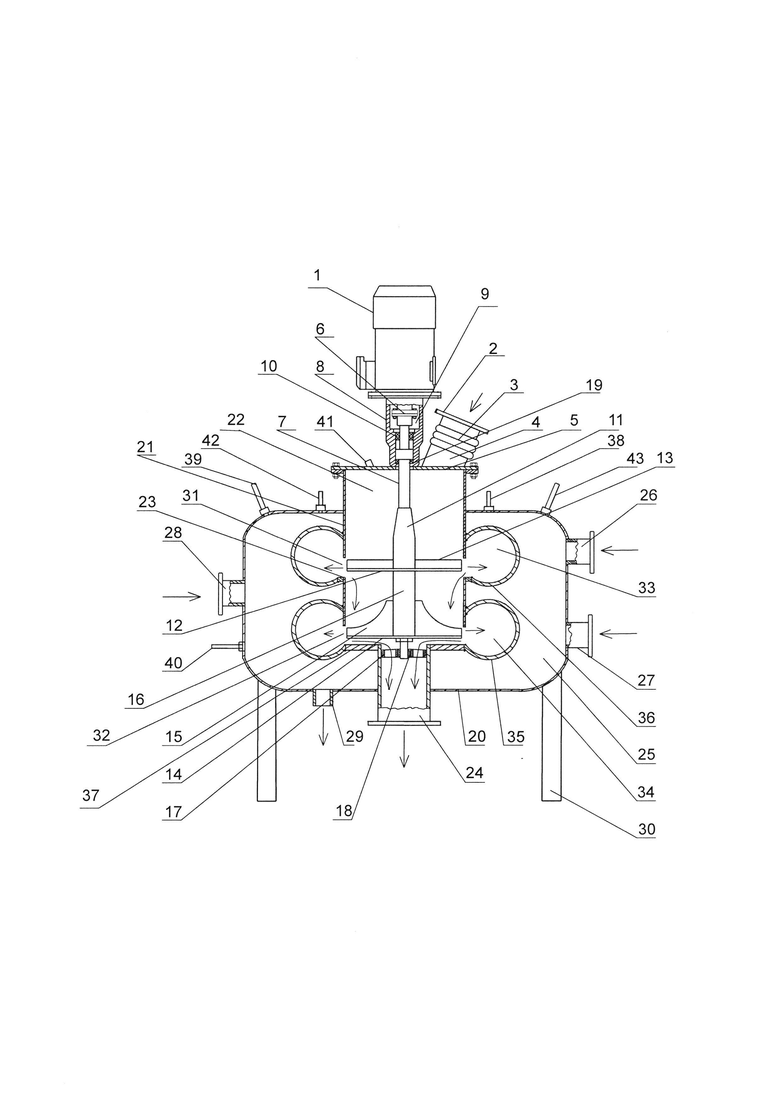

На чертеже представлен общий вид устройства. Устройство содержит следующие детали, элементы, узлы:

подающий узел, включающий двигатель асинхронный 1 (см. чертеж) с приводным валом и шпонкой (условно не показаны по причине очевидности), фланец верхний с крепежными отверстиями 2, сильфон 3, патрубок 4, опору 5 с отверстиями, верхней поверхностью, нижней поверхностью (на чертеже условно не обозначены), муфту 6, нижний вал 7, корпус 8 с полостью 9, подшипники качения 10, втулку 11, диск 12 с разбрасывателями 13, нижний диск 14 с нижними разбрасывателями 15, нижнюю втулку 16, нижнюю подшипниковую опору 17 с подшипником скольжения 18, подшипник качения упорный 19, камеру для осуществления термической деструкции, включающую стенку внешнюю 20, стенку центральную 21, полость центральную 22, фланец внутренний 23, трубу нижнюю 24, полость нагревательную 25, патрубки подводящие 26, 27, 28, патрубок отводящий 29, опору 30, верхний участок кольцевого паза 31, нижний участок кольцевого паза 32, верхнюю полость реакционную 33, нижнюю полость реакционную 34, нижний участок стенки внутренней 35, верхний участок стенки внутренней 36, фланец нижний внутренний 37, стопорную чайку (условно позицией не обозначена).

На чертеже также позициями обозначены: датчики для замера температуры 38, 39, 40, 41, датчики для замера давления 42, 43, которые используются для замера температуры и давления.

Двигатель асинхронный 1 (см. чертеж) с приводным валом и шпонкой имеет мощность 22 кВт, развивает 3000 об/мин. Сильфон 3 размещен между фланцем верхним с крепежными отверстиями 2 и патрубком 4, скреплен с последними. Патрубок 4 закреплен к краям отверстия, выполненного в опоре с отверстиями 5. Фланец верхний с крепежными отверстиями 2, сильфон 3 и патрубок 4 размещены над верхней поверхностью опоры с отверстиями 5. Двигатель асинхронный 1 с приводным валом и шпонкой закреплен крепежными элементами к корпусу 8 с полостью 9. Муфта 6 сообщена с приводным валом и нижним валом 7. Муфта 6, подшипники качения 10 и частично нижний вал 7 размещены в полости 9 корпуса 8. Диск 12 с разбрасывателями 13 закреплен к втулке 11 и образует неразъемное соединение. Диск 12 с разбрасывателями 13 закреплен к втулке 11, которая сообщена с нижним валом 7 и установлена с возможностью совместного вращения с последним. Участок нижнего вала 7 закреплен к втулке 11 с образованием разъемного соединения и размещен под нижней поверхностью опоры с отверстиями 5. Нижний диск 14 с нижними разбрасывателями 15 закреплен к нижней втулке 16, которая сообщена с нижним валом 7 и установлена с возможностью совместного вращения с последним. Нижний диск 14 с нижними разбрасывателями 15 зафиксирован, для исключения вертикального перемещения вниз относительно нижнего вала 7, стопорной гайкой, которая сообщена с нижним диском 14 с нижними разбрасывателями 15 (см. чертеж, позицией условно не обозначена). Нижняя подшипниковая опора 17 с подшипником скольжения 18 размещена в трубе нижней 24 и зафиксирована стопорными шайбами, которые условно не показаны на чертеже. Нижняя подшипниковая опора 17 содержит внешний конструктивный элемент в виде кольца, ступицу, в которой размещен подшипником скольжения 18 и соединительные элементы, обеспечивающие жесткое скрепление кольца со ступицей, причем соединительные элементы выполнены в виде пластин, верхние края которых, обращенные в сторону продукта, заострены, для уменьшения сопротивления движущемуся потоку продукта. Подшипником скольжения 18 образован из чугуна с графитом. Подшипник качения упорный 19 размещен в полости 9 корпуса 8, сообщен с последним и с нижним валом 7.

Стенка внешняя 20 выполнена в виде внешней границы полости нагревательной 25 и содержит отверстия, в которых по отдельности закреплены патрубки подводящие 26, 27, 28, патрубок отводящий 29, труба нижняя 24. Стенка центральная 21 является границей полости центральной 22. Фланец внутренний 23 закреплен к стенке центральной 21 и ориентирован горизонтально. Труба нижняя 24 ориентирована вертикально, сообщена с полостью центральной 22 и закреплена к стенке внешней 20. Посредством трубы нижней 24 осуществляется вывод продуктов термической деструкции за пределы устройства. Полость нагревательная 25 сообщена с носителем тепловой энергии в виде пламени газовых горелок, которая подается посредством патрубков подводящих 26, 27, 28. Носитель тепловой энергии удаляется из полости нагревательной 25 посредством патрубка отводящего 29. Опора 30 образована отдельными стойками, которые жестко закреплены к стенке внешней 20.

Стенка внутренняя разделена на верхний участок стенки внутренней 36 и нижний участок стенки внутренней 35. Полость реакционная разделена на верхнюю полость реакционную 33 и нижнюю полостью реакционную 34. Кольцевой паз разделен на верхний участок кольцевого паза 31 и на нижний участок кольцевого паза 32. Фланец нижний внутренний 37 закреплен к трубе нижней 24.

Верхний участок стенки внутренней 36 закреплен к фланцу внутреннему 23 и стенке центральной 21 с образованием верхнего участка кольцевого паза 31, а нижний участок стенки внутренней 35 закреплен к фланцу нижнему внутреннему 37 и стенке центральной 21 с образованием нижнего участка кольцевого паза 32. Верхний участок кольцевого паза 31 и нижний участок кольцевого паза 32 содержат верхнюю область и нижнюю область. Полость центральная 22, посредством верхнего участка кольцевого паза 31, сообщена с верхней полостью реакционной 33, а посредством нижнего участка кольцевого паза 32 сообщена с нижней полостью реакционной 34. Верхняя полостью реакционная 33 сообщена с нижней полостью реакционной 34. Диск 12 с разбрасывателями 13 размещен относительно верхнего участка кольцевого паза 31 таким образом, что верхняя область верхнего участка кольцевого паза 31 выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной 22 в верхнюю полость реакционную 33 посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на диске 12 с разбрасывателями 13. Нижняя область верхнего участка кольцевого паза 31 выполнена с возможностью обеспечения удаления продуктов термической деструкции из верхней полости реакционной 33 путем их предварительного перемещения между диском 12 с разбрасывателями 13 и фланцем внутренним 23 в полость центральную 22 и на поверхность нижнего диска 14 с нижними разбрасывателями 15. Нижний диск 14 с нижними разбрасывателями 15 размещен относительно нижнего участка кольцевого паза 32 таким образом, что верхняя область нижнего участка кольцевого паза 32 выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной 22 в нижнюю полость реакционную 34 посредством центробежной силу, действующей на твердые углеводородные отходы, размещенные на нижнем диске 14 с нижними разбрасывателями 15, а нижняя область нижнего участка кольцевого паза 32 выполнена с возможностью обеспечения удаления продуктов термической деструкции из нижней полости реакционной 34 путем их предварительного перемещения между нижним диском 14 с нижними разбрасывателями 15 и фланцем нижним внутренним 37 и последующего перемещения за пределы устройства посредством трубы нижней 24. Диск 12 с разбрасывателями 13 размещен над нижним диском 14 с нижними разбрасывателями 15, которые установлены с возможностью совместного вращения совместно с нижним валом 7. Вращение нижнего вала 7 осуществляется посредством двигателя асинхронного 1 с приводным валом и шпонкой. Посредством фланца верхнего с крепежными отверстиями 2 осуществляется соединение с трубопроводом, подающим крошку углеводородных отходов. Сильфон 3 обеспечивает гашение колебаний, возникающих между устройством и трубопроводом, подающим крошку углеводородных отходов, а также сглаживает не соосность, которая имеется между соединяемыми элементами. Подача крошки углеводородных отходов в полость центральную 22 осуществляется посредством патрубка 4. Принимая во внимание, что термическая деструкция осуществляется при температуре 740-810°С, что определяется исходным сырьем, то стальные детали выполнена их коррозионностойкой и жаропрочной стали.

Осуществление изобретения

Было изготовлено заявленное устройство. Предварительно были изготовлены детали, указанные на чертеже, которые затем были сообщены между собой и скреплены друг относительно друга, как показано на чертеже. Все детали, находящиеся под воздействием высоких температур, были изготовлены из нержавеющей и коррозионностойкой стали. Скрепление ряда деталей относительно друг друга было осуществлено посредством сварных швов с образованием неразборных соединений. Скрепление ряда деталей относительно друг друга было осуществлено с использованием крепежных резьбовых элементов, используемых для образования разборных соединений, что поясняется чертежом. Нижний вал 7 был выполнен с диаметром 60 мм. Диск 12 и нижний диск 14 были выполнены с диаметрами 630 мм каждый.

Устройство работает следующим образом.

Работоспособность, реализацию назначения и достижение технического результата осуществляли на продукте, в качестве которого выбрали древесные опилки.

Перед работой устройства создают необходимую температуру в верхней полости реакционной 33 и нижней полости реакционной 34 путем подачи пламени газовых горелок в полость нагревательную 25 посредством патрубков подводящих 26, 27, 28, затем требуемую температуру поддерживают на протяжении всего процесса термической деструкции продукта. Нагретый газ удаляют из полости нагревательной 25 посредством патрубка отводящего 29. Контроль требуемой температуры и давления осуществляют посредством датчиков для замера температуры 38, 39,40, 41, и датчиков для замера давления 42, 43. По достижении необходимой температуры для проведения термической деструкции продукта, подают его в полость центральную 22 посредством патрубка 4, одновременно с этим вращают нижний вал 7, с закрепленными к нему элементами, посредством двигателя асинхронного 1. Продукт из полости центральной 22 поступает на вращающийся диск 12 с разбрасывателями 13, а затем, под воздействием центробежной силы, поступает через верхнюю область верхнего участка кольцевого паза 31 в верхнюю полость реакционную 33, где она ударяется о горячую стальную поверхность верхнего участка стенки внутренней 36, разрушается на более мелкие фрагменты под воздействием ударной энергии, передаваемой в короткий промежуток времени. В результате непрерывной подачи продукта в верхнюю полость реакционную 33 происходит непрерывное формирование вихревого потока, который вытесняет уже более мелкую и подвергнутую термической деструкции крошку углеводородных отходов с продуктами термической деструкции из верхней полости реакционной 33 обратно в полость центральную 22, которая перемещается между вращающимся диском 12 с разбрасывателями 13 и фланцем внутренним 23 в направлении от полости реакционной 33 к полости центральной 22. Затем продукт поступает на вращающийся нижний диск 14 с нижними разбрасывателями 15 и под воздействием центробежной силы поступает в нижнюю полость реакционную 34, через верхнюю область нижнего участка кольцевого паза 32 в нижнюю полость реакционную 34, где она ударяется о горячую стальную поверхность нижнего участка стенки внутренней 35, разрушается на более мелкие фрагменты под воздействием ударной энергии, передаваемой в короткий промежуток времени. В результате непрерывной подачи продукта в нижнюю полость реакционную 34 происходит непрерывное формирование вихревого потока и вытеснение уже более мелкой фракции продукта из нижней полости реакционной 34, который перемещается между вращающимся нижним диском 14 с нижними разбрасывателями 15 и фланцем нижним внутренним 37, поступает в трубу нижнюю 24 и удаляется за пределы устройства. Продукты термической деструкции, полученные на выходе из трубу нижней 24 имели следующий качественный и количественный состав, масс.%: синтез-газ - 62%; технический углерод - 34%; термолизная жидкость - 4%, что подтверждает реализацию назначения и достижение технического результата.

Заявляемое конструктивное исполнение устройства обеспечивает увеличение времени нахождения продукта в зоне термической деструкции за счет увеличения длины пути движения продукта по сравнению с известным устройством (показано на чертеже стрелками).

В результате двухэтапного ударного измельчения обеспечивается подача энергии измельчения в большем количестве, получение измельченного продукта с более мелкой дисперсией по сравнению с измельчением продукта в один этап, что оказывает существенное влияние на проведение более качественной и эффективной термической деструкции продукта.

Указанные обстоятельства позволяют вынести обоснованное суждение, что заявляемое устройство обеспечивает достижение заявленного технического результата.

Из приведенного перечня признаков заявляемого изобретения и решения поставленной задачи наглядно видно, что решение представляет собой новую совокупность существенных признаков, обеспечивающих получение нового технического результата, неизвестного на дату подачи настоящей заявки.

Заявляемое изобретение обеспечивает решение поставленной задачи и получение нового технического результата, который действительно может быть получен при его использовании. Между совокупностью существенных признаков заявляемого изобретение и достигаемым техническим результатом существует прямая причинно-следственная связь, т.к. каждый из признаков независимого пункта формулы изобретения необходим, а вместе достаточны для обеспечения получения технического результата. Каждый существенный признак изобретения, нашедший свое выражение в независимом пункте формулы изобретения, влияет на достижение технического результата.

Каждый признак изобретения в отдельности является существенным, а их сочетание образует совокупность существенных признаков изобретения, оказывающих влияние на достижение технического результата. Признаки изобретения, характеризующие взаимное размещение отдельных элементов устройства относительно друг друга, также являются существенными, т.к. оказывают свое влияние на достижение технического результата и решение поставленной задачи.

Заявитель в достаточной степени раскрыл сущность заявленного изобретения в документах заявки для осуществления изобретения специалистом в данной области техники, в частности, в документах заявки содержатся сведения о назначении изобретения, о техническом результате, обеспечиваемом изобретением, раскрыта совокупность существенных признаков, необходимых для достижения указанного заявителем технического результата, а также соблюдены установленные требования к документам заявки, применяемые при раскрытии сущности изобретения и раскрытии сведений о возможности осуществления изобретения.

Таким образом, заявленное изобретение является устройством, соответствует требуемым условиям патентоспособности изобретения, обеспечивает получение технического результата и решение поставленной задачи.

Изобретение относится к области термической деструкции и пиролиза, может быть использовано для утилизации углеводородных отходов. Устройство содержит подающий узел и камеру для осуществления термической деструкции. Камера для осуществления термической деструкции выполнена с кольцевым пазом с верхней областью и нижней областью, центральной, реакционной и нагревательной полостями и содержит внешнюю, внутреннюю и центральную стенки, внутренний фланец, нижнюю трубу, подводящие патрубки, отводящий патрубок и опору. Устройство снабжено нижним диском с нижними разбрасывателями, нижней втулкой, нижней подшипниковой опорой с подшипником скольжения, фланцем нижним внутренним, подшипником качения упорным. Полость реакционная разделена на верхнюю полость реакционную и нижнюю полостью реакционную. Кольцевой паз разделен на верхний участок кольцевого паза и на нижний участок кольцевого паза. Технический результат - обеспечение ударного механического измельчения твердых углеводородных отходов в два этапа непосредственно в камере термической деструкции, увеличение времени термической деструкции. 1 ил.

Устройство для получения синтез-газа, технического углерода и термолизной жидкости при термической деструкции твердых углеводородных отходов, содержащее подающий узел и камеру для осуществления термической деструкции, при этом подающий узел образован фланцем верхним с крепежными отверстиями, сильфоном, патрубком, опорой с отверстиями, верхней поверхностью, нижней поверхностью, двигателем асинхронным с приводным валом и шпонкой, муфтой, нижним валом, корпусом с полостью, подшипниками качения, втулкой, диском с разбрасывателями, причем сильфон размещен между фланцем верхним и патрубком, скреплен с последними, а патрубок закреплен к краям отверстия, выполненного в опоре с отверстиями, при этом фланец верхний, сильфон и патрубок размещены над верхней поверхностью опоры с отверстиями, двигатель асинхронный с приводным валом и шпонкой закреплен крепежными элементами к корпусу с полостью, муфта сообщена с приводным валом и нижним валом, при этом муфта, подшипники качения и частично нижний вал размещены в полости корпуса, причем диск с разбрасывателями закреплен к втулке и образует неразъемное соединение, а участок нижнего вала закреплен к втулке с образованием разъемного соединения и размещен под нижней поверхностью опоры с отверстиями, при этом камера для осуществления термической деструкции содержит стенку внешнюю, стенку внутреннюю, стенку центральную, фланец внутренний, трубу нижнюю, патрубки подводящие, патрубок отводящий, опору и выполнена с кольцевым пазом с верхней областью и нижней областью, полостью центральной, полостью реакционной, полостью нагревательной, причем стенка внешняя выполнена в виде внешней границы полости нагревательной с отверстиями, в которых закреплены патрубки подводящие, патрубок отводящий, труба нижняя, а опора закреплена к стенке внешней, отличающееся тем, что оно снабжено нижним диском с нижними разбрасывателями, нижней втулкой, нижней подшипниковой опорой с подшипником скольжения, фланцем нижним внутренним, подшипником качения упорным, к нижней втулке закреплен нижний диск с нижними разбрасывателями, втулка нижняя сообщена с нижним валом с возможностью их совместного вращения, стенка внутренняя разделена на верхний участок стенки внутренней и нижний участок стенки внутренней, полость реакционная также разделена на верхнюю полость реакционную и нижнюю полостью реакционную, кольцевой паз разделен на верхний участок кольцевого паза и на нижний участок кольцевого паза, при этом нижняя подшипниковая опора с подшипником скольжения закреплена в трубе нижней, а нижний концевой участок нижнего вала размещен в подшипнике скольжения, фланец нижний внутренний закреплен к трубе нижней, подшипник качения упорный размещен в полости корпуса, сообщен с последним и с нижним валом, фланец внутренний закреплен к стенке центральной, верхний участок стенки внутренней закреплен к фланцу внутреннему и стенке центральной с образованием верхнего участка кольцевого паза, а нижний участок стенки внутренней закреплен к фланцу нижнему внутреннему и стенке центральной с образованием нижнего участка кольцевого паза, при этом полость центральная посредством верхнего участка кольцевого паза сообщена с верхней полостью реакционной, а посредством нижнего участка кольцевого паза сообщена с нижней полостью реакционной, верхняя полость реакционная сообщена с нижней полостью реакционной, диск с разбрасывателями размещен относительно верхнего участка кольцевого паза таким образом, что верхняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в верхнюю полость реакционную посредством центробежной силы, действующей на твердые углеводородные отходы, размещенные на диске с разбрасывателями, а нижняя область верхнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из верхней полости реакционной путем их предварительного перемещения между диском с разбрасывателями и фланцем внутренним в полость центральную и на поверхность нижнего диска с нижними разбрасывателями, нижний диск с нижними разбрасывателями размещен относительно нижнего участка кольцевого паза таким образом, что верхняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения подачи твердых углеводородных отходов из полости центральной в нижнюю полость реакционную посредством центробежной силы, действующей на твердые углеводородные отходы, размещенные на нижнем диске с нижними разбрасывателями, а нижняя область нижнего участка кольцевого паза выполнена с возможностью обеспечения удаления продуктов термической деструкции из нижней полости реакционной путем их предварительного перемещения между нижним диском с нижними разбрасывателями и фланцем нижним внутренним и последующего перемещения за пределы устройства посредством трубы нижней, причем диск с разбрасывателями размещен над нижним диском с нижними разбрасывателями, которые установлены с возможностью совместного вращения совместно с нижним валом.

| Устройство для осуществления термической деструкции илового осадка или резиновой крошки, полученной из использованных автомобильных шин | 2020 |

|

RU2763697C1 |

| Камера для осуществления термической деструкции илового осадка или резиновой крошки, полученной из использованных автомобильных шин | 2020 |

|

RU2747938C1 |

| Комплекс для переработки иловых осадков сточных вод | 2017 |

|

RU2671742C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОТЕХНИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2493961C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ И РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2012 |

|

RU2497668C1 |

| US 5286374 A1, 15.02.1994. | |||

Авторы

Даты

2024-09-16—Публикация

2024-03-25—Подача