нейшее увеличение хода державки- ииструмента 18с поршнем 19 начинает резко возрастать и выходить за пороговый предел усилия, которое достаточно для создания плотноупакованной пространственно-ориентированной структуры передаточных звеньев (шариков), В этом положении каретка 7 фиксируется зажимным устройством. Включают мотор-гидронасос 25 для прокачки жидкости и производят упрочнение. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения зубных протезов | 1987 |

|

SU1466735A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302934C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО РЕЗЬБОВОГО УЧАСТКА НЕФТЕПРОМЫСЛОВОЙ ТРУБЫ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2302935C2 |

| Способ поверхностного упрочнения деталей дробью | 1983 |

|

SU1174232A1 |

| УЛЬТРАЗВУКОВОЙ ОБРАБАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ И РЕЛАКСАЦИОННОЙ ОБРАБОТКИ | 2008 |

|

RU2392106C1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| Устройство для ультразвуковой упрочняюще-чистовой обработки сложнопрофильных поверхностей | 2023 |

|

RU2810416C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347665C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

Изобретение относится к машиностроению, в частности к упрочняюще-чистовой обработке сложнопрофильных изделий по- верхностым пластическим деформированием. Цель изобретения - повышение качества обработки путем создания равномерной толщины наклепанного слоя. Контейнер 12 на 2/3 объема заполняют шариками 13. На державке-инструменте 18 закрепляют штифты-оправки с изделиями 20. Включают ультразвуковые преобразования 9 и 14. Вводят державку-инструмент 18 в полость контейнера 12 до положения, пока стрелка динамометра 34 не остановится в заданном положении Механизмом 35 ручной коррекции устанавливают окончательное нажимное усилие, соответствующее пороговому значению, при котором даль00 С Os hO О ГО vj Фиг

Изобретение относится к упрочняюще- чистовой обработке сложнопрофильных изделий поверхностным пластическим деформированием стальными шариками и может быть использовано в медицинской технике и технологии при изготовлении зубных металлических протезов.

Цель изобретения - повышение эффективности обработки путем равномерной передачи энергии ультразвуковых колебаний упрочняемой поверхности изделия, создания равномерной толщины наклепаного слоя и регулярного топографического рельефа.

Согласно предлагаемому способу при поверхностном упрочнении деталей в среде жидкости стальными шариками, приводимыми в движение ультразвуковыми колебаниями контейнера-инструмента, между изделием, размещенным в контейнере на державке, несущей пуансон, и стенками контейнера формируют плотно упакованное взаимное расположение шариков и со- за-чют между ними объемно-контактный нагяг, а к контейнеру и державке прикладывают ультразвуковые колебания в двух взаимно перпендикулярных направлениях, при этом жидкость прокачивают под давлением через оставшиеся полости в контейнере-инструменте.

На фиг, 1 приведена принципиальная схема установки, реализующей способ; на фиг. 2 - схема крепления изделия.

Установка содержит станину-бак 1, на которой установлены направляющие стойки 2, соединенные в верхней части траверсой 3. Между стойками 2 размещен на подшипниках 4 винт 5, кинематически связанный с мотор-редуктором 5. На стойках 2 с возможностью возвратно-поступательного перемещения (от ходового винта) установлена каретка 7. На станине 1 в охлаждаемом кожухе 8 размещен ультразвуковой магнито- стрикционный преобразователь 9, снабженный элементом 10 акустической развязки (показан условно) и волноводом 11 с инструментом-контейнером 12, в котором размещены стальные шарики 13, например подшипниковые. На каретке 7 соосно с ультразвуковым преобразователем 9 и инструментом-контейнером 12 установлен второй ультразвуковой ферритовый преобразователь 14 крутильных колебаний. Корпус преобразователя цилиндрической формы

усилен дополнительным элементом 15 из конструкционной стали.

На преобразователе 14 в элементе 16 связи с помощью резьбового соединения 17 закреплена державка-инструмент 18, вы0 полненный заодно с плунжером 19, который выполняет функцию мастера-пуансона. Ультразвуковые крутильные колебания державки-инструмента 18 обеспечивают хорошие условия ее входа в шарики 13 до значения,

5 соответствующего плотной упаковке шариков с натягом между собой, стенками инструмента-контейнера и поверхностью державки-инструмента 18 с изделиями 20 и плунжером 19.

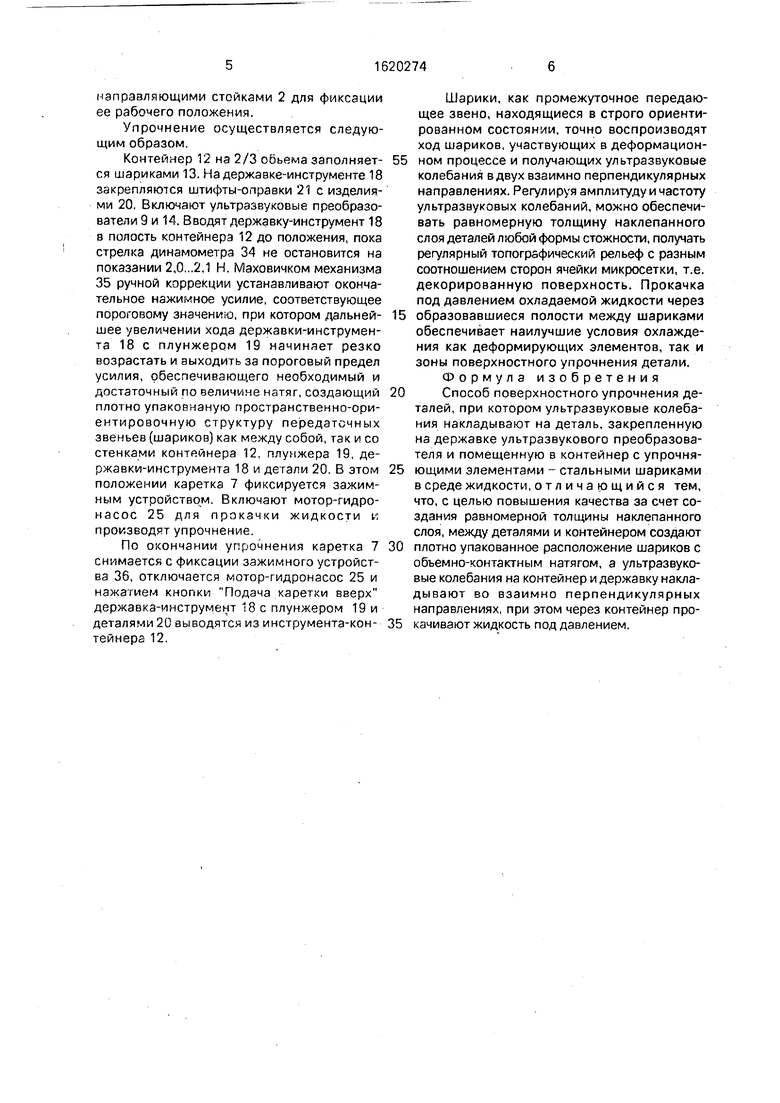

0 Изделия 20 (коронки, мосты с коронками и литниковыми протезами) устанавливаются на штифтах-оправках 21 (фиг. 2), которые состоят из пружинящего элемента 22 в форме розетки, стопорной втупки 23 из

5 тефлона и поджимного винта 24,

Установка снабжена гидростанцией, включающей мотор-гидронасос 25, редукционный клапан 26, манометр 27 давления, дроссели 28 и 29, встроенные в подводящие

0 магистрали кожуха охлажедния ультразвукового преобразователя 9 и контейнера 12. Входное и выходное отверстая контейнера закрыты решетками 30 предотвращающими попадение шариков 13 в охлаждающую ма5 гистраль и нарушение их натяга в рабочем режиме упрочнения деталей 20. Преобразователь 14 охлаждается за счет конвективного теплообмена и защищен кожухом 31 с окнами 32.

0 Кожух охлаждения преобразователя 9 и корпус контейнера 12 снабжены штуцерами, соединенными с нагнетающей и сливной магистралями и сганиной-бзком 1. На кронштейне 33 установлен динамометр 34,

5 нажимной шток которого служит упором в каретку 7 при настроечном ходе последнее (настроечный режим). Ходовой винт 5 снабжен механизмом 35 ручной коррекции перемещения каретки 7 с преобразователем 14.

0 Каретка 7 имеет зажимное устройство 36 с

направляющими стойками 2 для фиксации ее рабочего положения.

Упрочнение осуществляется следующим образом.

Контейнер 12 на 2/3 обьема заполняется шариками 13. На державке-инструменте 18 закрепляются штифты-оправки 21 с изделиями 20, Включают ультразвуковые преобразователи 9 и 14, Вводят державку-инструмент 18 в полость контейнера 12 до положения, пока стрелка динамометра 34 не остановится на показании 2,0,..2,1 Н. Маховичком механизма 35 ручной коррекции устанавливают окончательное нажимное усилие, соответствующее пороговому значению, при котором дальнейшее увеличении хода державки-инструмента 18 с плунжером 19 начиняет резко возрастать и выходить за пороговый предел усилия, обеспечивающего необходимый и достаточный по величине натяг, создающий плотно упаковнаную пространственно-ориентировочную структуру передаточных звеньев (шариков) как между собой, так и со стенками контейнера 12, плунжера 19, державки-инструмента 18 и детали 20. В этом положении каретка 7 фиксируется зажимным устройствочм. Включают мотор-гидронасос 25 для прокачки жидкости и производят упрочнение.

По окончании упрочнения каретка 7 снимается с фиксации зажимного устройства 36, отключается мотор-гидронасос 25 и нажатием кнопки Подача каретки вверх державка-инструмент 18 с плунжером 19 и деталями 20 выводятся из инструмента-контейнера 12,

Шарики, как промежуточное передающее звено, находящиеся в строго ориентированном состоянии, точно воспроизводят ход шариков, участвующих в деформацион5 ном процессе и получающих ультразвуковые колебаний в двух взаимно перпендикулярных направлениях. Регулируя амплитуду и частоту ультразвуковых колебаний, можно обеспечивать равномерную толщину наклепанного слоя деталей любой формы стожности, получать регулярный топографический рельеф с разным соотношением сторон ячейки микросетки, т.е. декорированную поверхность. Прокачка под давлением охладаемой жидкости через

5 образовавшиеся полости между шариками обеспечивает наилучшие условия охлаждения как деформирующих элементов, так и зоны поверхностного упрочнения детали. Формула изобретения

0 Способ поверхностного упрочнения деталей, при котором ультразвуковые колебания накладывают на деталь, закрепленную на державке ультразвукового преобразователя и помещенную в контейнер с упрочня5 ющими элементами - стальными шариками в среде жидкости, от л и ч а ю щ и и с я тем, что, с целью повышения качества за счет создания равномерной толщины наклепанного слоя, между деталями и контейнером создают

0 плотно упакованное расположение шариков с объемно-контактным натягом, а ультразвуковые колебания на контейнер и державку накла- дывают во взаимно перпендикулярных направлениях, при этом через контейнер про5 качивают жидкость под давлением.

Фиг. г

| Способ поверхностного упрочнения | 1971 |

|

SU456704A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Авторское свидетельство СССР № 770565, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ поверхностного упрочнения | 1977 |

|

SU674882A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1978 |

|

SU743278A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-01-15—Публикация

1986-11-26—Подача