Изобретение относится к вибрационной обработке поверхности деталей свободным абразивом, в частности в вибрирующих контейнерах, и может быть использовано для безразмерной обработки деталей машин и нриборов.

Целью изобретения является повьшаение интенсивности процесса обработки за счет обеспечения возможности увеличения внешнего давления.

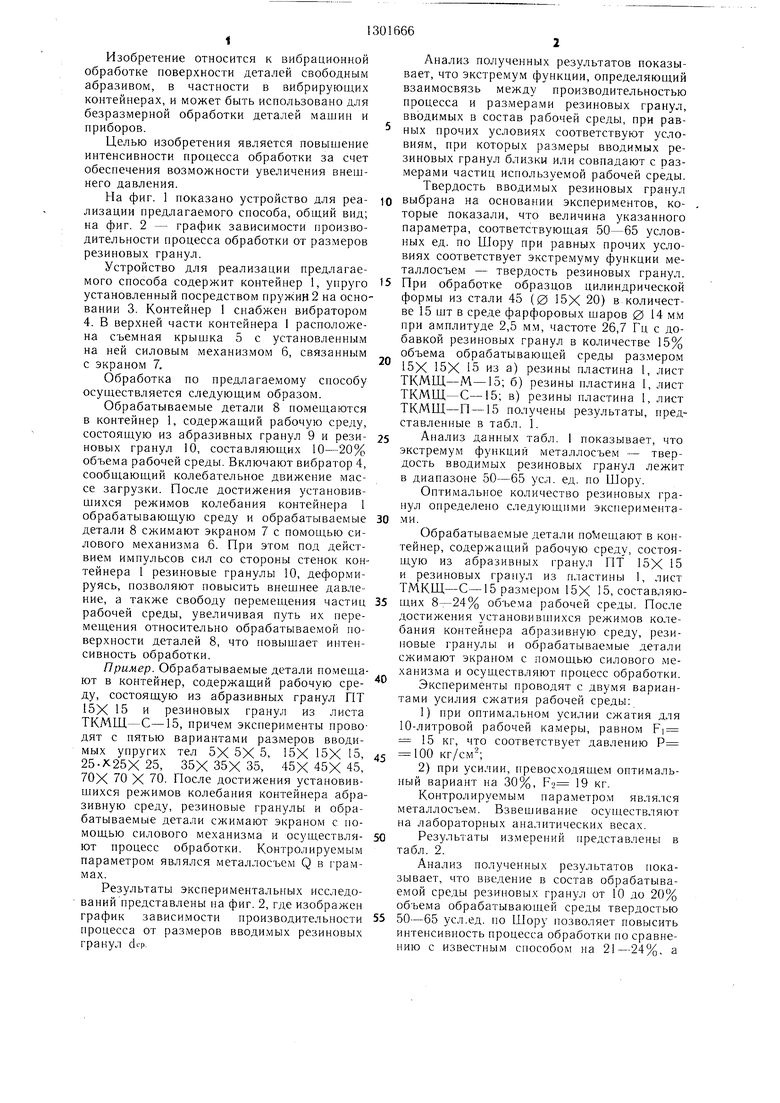

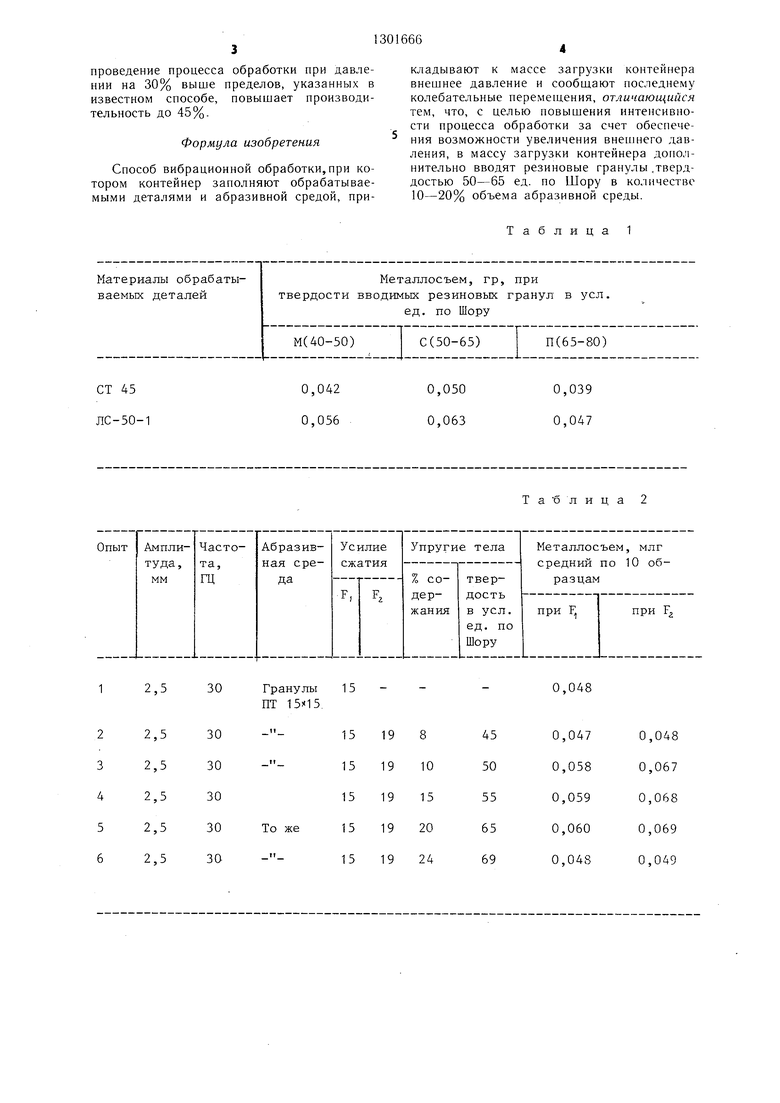

На фиг. 1 показано устройство для реализации предлагаемого способа, общий вид; на фиг. 2 - график зависимости производительности процесса обработки от размеров резиновых гранул.

Устройство для реализации предлагае10

Анализ полученных результатов показывает, что экстремум функции, определяющий взаимосвязь между производительностью процесса и размерами резиновых гранул, вводимых в состав рабочей среды, при равных прочих условиях соответствуют условиям, при которых размеры вводимых резиновых гранул близки или совпадают с размерами частиц используемой рабочей среды.

Твердость вводимых резиновых гранул выбрана на основании экспериментов, которые показали, что величина указанного параметра, соответствующая 50-65 условных ед. по Шору при равных прочих условиях соответствует экстремуму функции ме- таллосъем - твердость резиновых гранул.

мого способа содержит контейнер 1, упруго 5 При обработке образцов цилиндрической установленный посредством пружин2 на осно- формы из стали 45 (0 15Х 20) в количест20

вании 3. Контейнер 1 снабжен вибратором 4. В верхней части контейнера 1 расположена съемная крыщка 5 с установленным на ней силовым механизмом 6, связанным с экраном 7.

Обработка по предлагаемому способу осуществляется следующим образом.

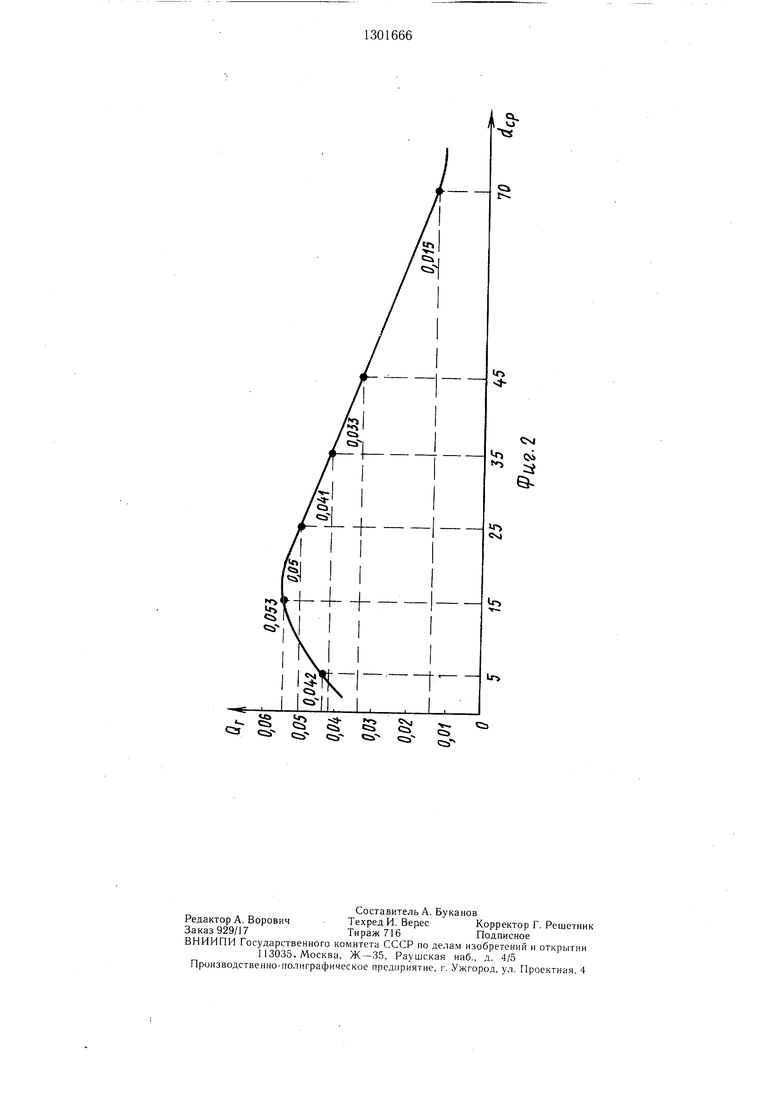

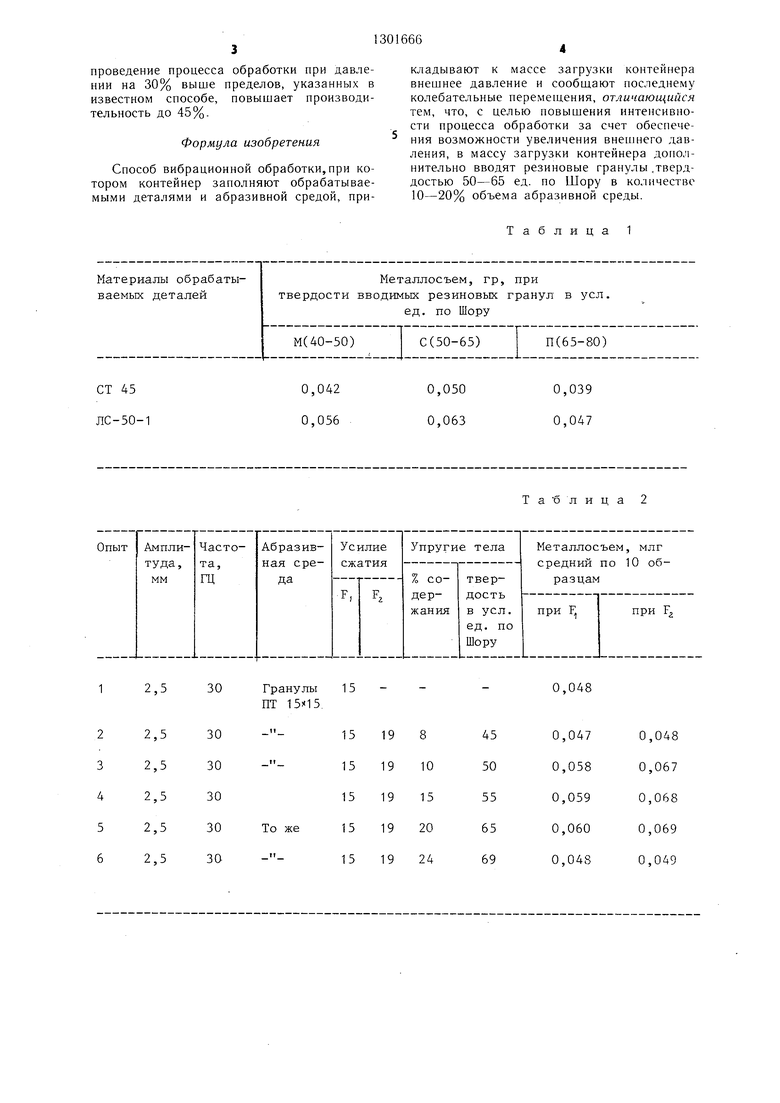

Обрабатываемые детали 8 помещаются в контейнер 1, содержащий рабочую среду, состоящую из абразивных гранул 9 и рези- 25 новых гранул 10, составляюа1,их 10-20% объема рабочей среды. Включают вибратор 4, сообщающий колебательное движение массе загрузки. После достижения установившихся режимов колебания контейнера 1 обрабатывающую среду и обрабатываемые 30 детали 8 сжимают экраном 7 с помощью силового механизма 6. При этом под действием импульсов сил со стороны стенок контейнера 1 резиновые гранулы 10, деформируясь, позволяют повысить внещнее давлеве 15 щт в среде фарфоровых щаров 0 14 мм при амплитуде 2,5 мм, частоте 26,7 Гц с добавкой резиновых гранул в количестве 15% объема обрабатывающей среды размером 15Х 15Х 15 из а) резины пластина 1, лист ТКМЩ-М-15; б) резины пластина 1, лист ТКМЩ-С-15; в) резины пластина 1, лист ТКМЩ-П -15 получены результаты, представленные в табл. 1.

Анализ данных табл. 1 показывает, что экстремум функций металлосъем - твердость вводимых резиновых гранул лежит в диапазоне 50-65 усл. ед. по Шору.

Оптимальное количество резиновых гранул определено следующими экспериментами.

Обрабатываемые детали помещают в контейнер, содержащий рабочую среду, состоящую из абразивных гранул ПТ 15Х 15 и резиновых гранул из пластины 1, лист ТМКЩ-С-15 размером 15Х 15, составляюние, а также свободу перемещения частиц 35 щих об ьема рабочей среды. После

40

рабочей среды, увеличивая путь их перемещения относительно обрабатываемой поверхности деталей 8, что ювышает интенсивность обработки.

Пример. Обрабатываемые детали помещают в контейнер, содержащий рабочую среду, состоящую из абразивных гранул ПТ 15Х 15 и резиновых гранул из листа ТКМШ-С-15, причем эксперименты проводят с пятью вариантами размеров вводимых упругих тел 5Х 5Х 5, 15Х 15Х 15, 45 25-Х25Х 25, 35Х 35Х 35, 45Х 45Х 45, 70Х 70 X 70. После достижения установив- щихся режимов колебания контейнера абразивную среду, резиновые гранулы и обрабатываемые детали сжимают экраном с помощью силового механизма и осуществляют процесс обработки. Контролируемым параметром являлся металлосъем Q в граммах.

Результаты экспериментальных исследований представлены на фиг. 2, где изображен график зависимости производительности процесса от размеров вводимых резиновых гранул dcp

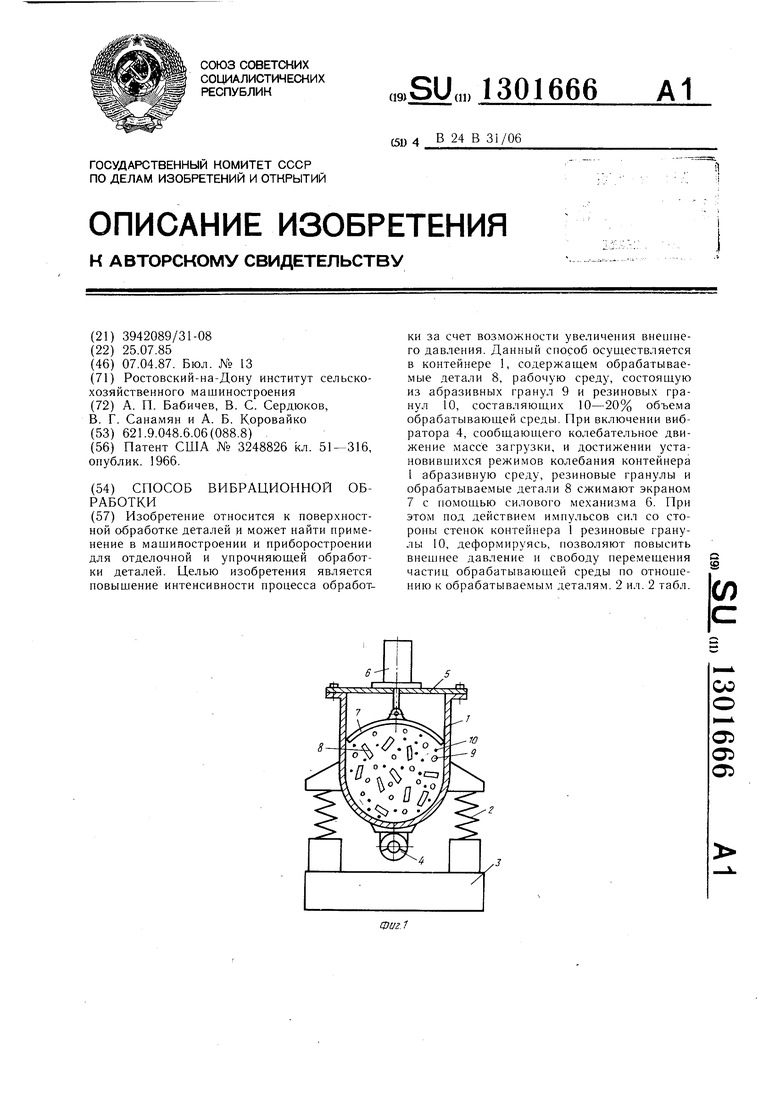

достижения установившихся режимов колебания контейнера абразивную среду, резиновые гранулы и обрабатываемые детали сжимают экраном с помощью силового механизма и осуществляют процесс обработки. Эксперименты проводят с двумя вариантами усилия сжатия рабочей среды:

1)при оптимальном усилии сжатия для 10-литровой рабочей камеры, равном F| 15 кг, что соответствует давлению Р 100 кг/см ;

2)при усилии, превосходящем оптимальный вариант на 30%, Р- 19 кг.

Контролируемым параметром являлся металлосъем. Взвещивание осуществляют на лабораторных аналитических весах.

Результаты измерений представлены в табл. 2.

Анализ полученных результатов показывает, что введение в состав обрабатываемой среды резиновых гранул от 10 до 20% об ьема обрабатывающей среды твердостью 55 50-65 усл.ед. по Шору позволяет повысить интенсивность процесса обработки по сравнению с известным способом на , а

50

0

Анализ полученных результатов показывает, что экстремум функции, определяющий взаимосвязь между производительностью процесса и размерами резиновых гранул, вводимых в состав рабочей среды, при равных прочих условиях соответствуют условиям, при которых размеры вводимых резиновых гранул близки или совпадают с размерами частиц используемой рабочей среды.

Твердость вводимых резиновых гранул выбрана на основании экспериментов, которые показали, что величина указанного параметра, соответствующая 50-65 условных ед. по Шору при равных прочих условиях соответствует экстремуму функции ме- таллосъем - твердость резиновых гранул.

5 При обработке образцов цилиндрической формы из стали 45 (0 15Х 20) в количестПри обработке образцов цилиндрической формы из стали 45 (0 15Х 20) в количест

ве 15 щт в среде фарфоровых щаров 0 14 мм при амплитуде 2,5 мм, частоте 26,7 Гц с добавкой резиновых гранул в количестве 15% объема обрабатывающей среды размером 15Х 15Х 15 из а) резины пластина 1, лист ТКМЩ-М-15; б) резины пластина 1, лист ТКМЩ-С-15; в) резины пластина 1, лист ТКМЩ-П -15 получены результаты, представленные в табл. 1.

Анализ данных табл. 1 показывает, что экстремум функций металлосъем - твердость вводимых резиновых гранул лежит в диапазоне 50-65 усл. ед. по Шору.

Оптимальное количество резиновых гранул определено следующими экспериментами.

Обрабатываемые детали помещают в контейнер, содержащий рабочую среду, состоящую из абразивных гранул ПТ 15Х 15 и резиновых гранул из пластины 1, лист ТМКЩ-С-15 размером 15Х 15, составляющих об ьема рабочей среды. После

0

5

достижения установившихся режимов колебания контейнера абразивную среду, резиновые гранулы и обрабатываемые детали сжимают экраном с помощью силового механизма и осуществляют процесс обработки. Эксперименты проводят с двумя вариантами усилия сжатия рабочей среды:

1)при оптимальном усилии сжатия для 10-литровой рабочей камеры, равном F| 15 кг, что соответствует давлению Р 100 кг/см ;

2)при усилии, превосходящем оптимальный вариант на 30%, Р- 19 кг.

Контролируемым параметром являлся металлосъем. Взвещивание осуществляют на лабораторных аналитических весах.

Результаты измерений представлены в табл. 2.

Анализ полученных результатов показывает, что введение в состав обрабатываемой среды резиновых гранул от 10 до 20% об ьема обрабатывающей среды твердостью 5 50-65 усл.ед. по Шору позволяет повысить интенсивность процесса обработки по сравнению с известным способом на , а

0

проведение процесса обработки при давлении на 30% выше пределов, указанных в известном способе, повышает производительность до 45%.

Формула изобретения

Способ вибрационной обработки, при котором контейнер заполняют обрабатываемыми деталями и абразивной средой, при

2,5

2,5 2,5 2,5 2,5 2,5

30

30 30 30 30 30

Гранулы 15 ПТ 15i 15.

То же

кладывают к массе загрузки контейнера внешнее давление и сообш.ают последнему колебательные перемещения, отличающийся тем, что, с целью повышения интенсивности процесса обработки за счет обеспечения возможности увеличения внешнего давления, в массу загрузки контейнера дополнительно вводят резиновые гранулы .тверд- достью 50-65 ед. по Шору в количестве 10-20% объема абразивной среды.

Таблица 1

Т а -б л и ц а 2

0,048

Ci

.

Ю

CM

Q

M N4

iT )

C § S

S S «5Г Cii эC

cs

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранула наполнителя для объемно-абразивной обработки | 1985 |

|

SU1288033A1 |

| СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ И СКРУГЛЕНИЯ ОСТРЫХ КРОМОК | 1991 |

|

RU2008173C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ И СОСТАВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471839C2 |

| Устройство для гибки-формовки криволинейных бортов на листовой заготовке | 1985 |

|

SU1255243A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЦИНКА И ЦИНКОВЫХ СПЛАВОВ | 2004 |

|

RU2261789C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБЪЕМНОЙ ОБРАБОТКИ ПУСТОТЕЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2466007C1 |

| Контейнер устройства для вибрационной обработки | 1987 |

|

SU1511083A1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2342243C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛИСТОВОГО МАТЕРИАЛА | 1991 |

|

RU2025169C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2012 |

|

RU2502590C1 |

Изобретение относится к поверхностной обработке деталей и может найти применение в машиностроении и приборостроении для отделочной и упрочняюш,ей обработки деталей. Целью изобретения является повышение интенсивности процесса обработки за счет возможности увеличения го давления. Данный способ осуществляется в контейнере 1, содержащем обрабатываемые детали 8, рабочую среду, состоящую из абразивных гранул 9 и резиновых гранул 10, составляющих 10-20% объема обрабатывающей среды. При включении вибратора 4, сообщаюп1его колебательное движение массе загрузки, и достижении уста- новивнжхся режимов колебания контейнера 1 абразивную среду, резиновые гранулы и обрабатываемые детали 8 сжимают экраном 7 с помощью силового механизма 6. При этом под действием импульсов сил со стороны стенок контейнера 1 резиновые гранулы 10, деформируясь, позволяют повысить внешнее давление и свободу перемещения частиц обрабатывающей среды по OTHOuie- нию к обрабатываемым деталям. 2 ил. 2 табл. I сл со о 05 05 О5

| Патент США № 3248826 кл | |||

| , онублик | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1987-04-07—Публикация

1985-07-25—Подача