Изобретение относится к промышленности производства магнитов, а именно к полиамидным композиционным материалам и может быть использовано для формования магнитов малой толщины и сложной конфигурации для изделий электротехнического назначения.

Известна композиция для изготовления магнитов, включающая порошок магнитного феррита, органический полимер, алюминий и кислую соль хрома (см. опубликованную заявку Японии N 1268001, кл. H 01 F 1/11; G 01 G 49/00, опубл. 25.10.89 г.).

Известна композиция для изготовления постоянных магнитов из магнитопласта с синтетической связкой (соединение полиамидной, полиолефиновой групп и др. ) путем добавления в нее пластификатора - нормального бензолсульфонамида или подобного ему соединения (см. опубликованную заявку Японии N 60-136207, кл. H 01 F 1/113, C 08 K 3/22, опубл. 19.07.85 г.).

Наиболее близкой по технической сущности и достигаемому эффекту является магнитная полиамидная композиция, включающая, мас.%:

Магнитный порошок - 80 - 95

Полидиметилсилоксан - 0,5 - 2,0

Касторовое масло - 0,5 - 2,0

Стеарат кальция или цинка - 0,5 - 2,0

Полиамид - Остальное

(см. А.с. СССР N 1804466, кл. C 08 L 77/60, C 08 K 13/22, 1991 г.).

Недостатком известных смесей являются недостаточно высокие показатели магнитных свойств получаемых анизотропных магнитов и высокие энергозатраты.

Известен способ получения постоянных магнитов путем прессования и литья под давлением магнитотвердых порошков со связкой из полиамида, причем при изготовлении изделий методом литья объемная доля связующего составляет 10 мас.% (см. журнал "Elektrotechnik" (Schweiz), 1988, 9 N 11, с. 61 - 64).

Известен способ получения анизотропных магнитов путем смешения в течение 10 - 15 мин в смесителе сухого смешения компонентов, с последующим смешением и гранулированием смеси в экструдере при температуре 270 ± 10oC и литьем изделий при температуре 270 ± 10oC в магнитом поле напряженностью 10000 Э (см. А.с. СССР N 1804466, кл. C 08 L 77/60, C 08 K 13/22, 1991 г.).

Недостатком известных способов являются высокие энергозатраты при изготовлении магнитов.

Цель предлагаемого изобретения - сохранение магнитных свойств получаемых анизотропных магнитов при снижении энергозатрат на их изготовление.

Поставленная цель достигается тем, что композиция для изготовления анизотропных магнитов, включающая магнитный порошок, стеарат кальция или цинка, полиамид, касторовое масло, дополнительно содержит диокстилфталат, кислую соль хрома, слоистый алюмосиликат, пиритовый огарок и анизотропный порошок редкоземельного магнитотвердого сплава с удельной поверхностью 870 - 950 см2/г со средним размером частиц 25 мкм, а в качестве магнитного порошка - феррит стронция, при следующем соотношении компонентов, мас.%:

Феррит стронция - 58 - 72

Стеарат кальция или цинка - 0,2 - 0,5

Касторовое масло - 0,2 - 0,5

Диоктилфталат - 0,15 - 0,3

Кислая соль хрома - 0,2 - 1,5

Слоистый алюмосиликат - 0,2 - 1,0

Пиритовый огарок - 0,1 - 1,0

Анизотропный порошок редкоземельного магнитотвердого сплава с удельной поверхностью 870 - 950 см2/г - 16 - 30

Полиамид - Остальное

Поставленная цель достигается также тем, что в способе получения анизотропных магнитов, включающем приготовление смеси исходных компонентов, ее расплавление и формование магнитов методов литья в магнитном поле напряженностью 10000 - 12000 Э, в качестве смеси исходных компонентов используют указанную выше композицию, причем при приготовлении смеси сначала смешивают анизотропный порошок магнитотвердого редкоземельного справа с 50 мас.% касторового масла от общего его содержания в композиции, затем полученную смесь вводят в предварительно приготовленную сухую смесь феррита стронция, кислой соли хрома, тонкомолотого слоистого алюмосиликата, стеарата кальция или цинка, пиритового огарка и полиамида и подвергают расплаву, после чего в расплав вводят оставшиеся 50 мас.% касторового масла и диоктилфталат, а формование магнитов осуществляют при температуре 240 - 250oC.

Совокупность вышеизложенных признаков является существенной, т.к. позволяет сохранить магнитные свойства анизотропных магнитов при снижении энергозатрат на их изготовление.

Заявленная группа изобретения соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы, а именно "композиция для изготовления анизотропных магнитов", - предназначен для осуществления другого заявленного объекта группы - "способа их получения", при этом оба объекта группы изобретения направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный анализ уровня техники и выявление аналогов заявленной группы изобретений как для "композиции", так и для "способа получения" позволил установить, что не обнаружены аналоги, характеризующиеся признаками, тождественными всем существенным признакам заявленной группы изобретений, а прототипы позволяют выявить совокупность существенных отличительных признаков по отношению к техническому результату для "композиции" и для "способа. Следовательно, каждый объект из группы изобретений соответствуют условию "новизна".

Для приготовления предлагаемой композиции используют:

- в качестве кислой соли хрома - хромат стронция или бария;

- в качестве анизотропного порошка редкоземельного магнитотвердого сплава - порошок редкоземельного сплава "неодим-железо-бор";

- полиамид марки ПА-6.

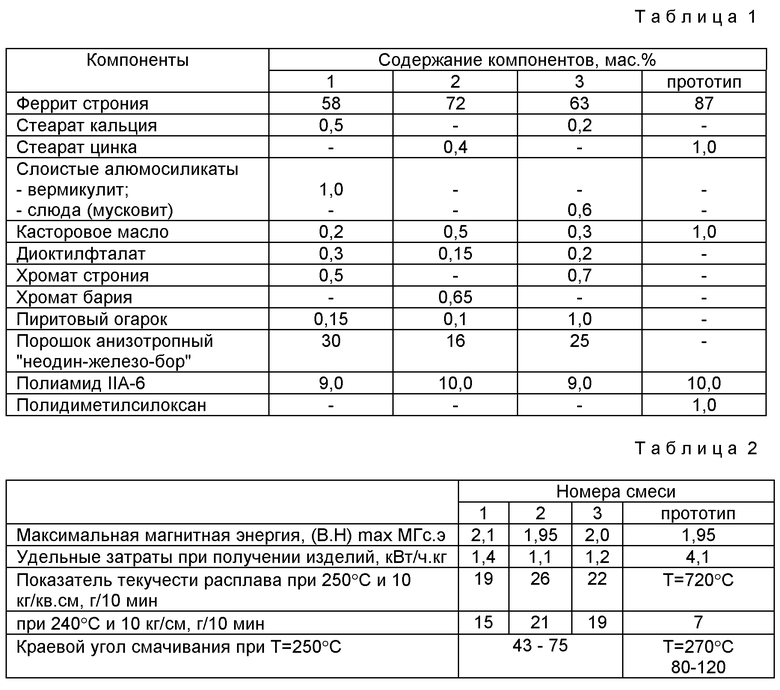

Примеры составов заявляемой композиции и прототипа для изготовления анизотропных магнитов приведены в табл. 1 (см. в конце описания).

Предлагаемую композицию готовят следующим образом: магнитный порошок феррита стронция смешивают с кислой солью хрома, тонкомолотым слоистым алюмосиликатом, стеаратом кальция или цинка, пиритовым огарком и полиамидом. Затем анизотропный порошок редкоземельного сплава "неодим-железо-бор" смешивают с 50 мас.% касторового масла от общего его содержания в композиции и вводят в ранее полученную смесь путем смешивания, композицию нагревают и оставшиеся 50 мас. % касторового масла и диоктилфталат вводят в расплав, а формование магнитов методом литья осуществляют при температуре 240 - 250oC в магнитом поле напряженностью 10000 - 12000 Э.

В табл. 2 приведены свойства полученных композиций (см. в конце описания).

Энергозатраты при получении анизотропных магнитов снижаются за счет того, что предлагаемая композиция и способ ее приготовления обеспечивают текучесть смеси при относительно низкой температуре переработки (240 - 250oC) и позволяют получить угол смачивания порошка магнитотвердого феррита расплавом термопласта от 43 до 75 усл.ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2111571C1 |

| МАГНИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2129742C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2129576C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВОДОМОРОЗОСТОЙКИХ ИЗДЕЛИЙ ИЗ МАГНЕЗИАЛЬНЫХ ВЯЖУЩИХ | 1997 |

|

RU2131857C1 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2132347C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС МЕТОДОМ ПРЕССОВАНИЯ | 1997 |

|

RU2139895C1 |

| СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2110637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС МЕТОДОМ ЛИТЬЯ | 1997 |

|

RU2140939C1 |

Описывается композиция для изготовления анизотропных магнитов, включающая магнитный порошок, стеарат кальция или цинка, касторовое масло и полиамид, дополнительно содержит диоктилфталат, кислую соль хрома, слоистый алюмосиликат и пиритовый огарок и анизотропный порошок редкоземельного магнитотвердого сплава с удельной поверхностью 870-950 см2/г со средним размером частиц 25 мкм, а в качестве магнитного порошка - феррит стронция при следующем соотношении компонентов, мас.%: феррит стронция 58-72, стеарат кальция или цинка 0,2-0,5, касторовое масло 0,2-0,5, диоктилфталат 0,15-0,3, кислая соль хрома 0,2-1,5, слоистый алюмосиликат 0,2-1,0, пиритовый огарок 0,1-1,0, анизотропный порошок редкоземельного магнитотвердого сплава с удельной поверхностью 870-950 см2/г 16,0-30,0, полиамид - остальное. Описывается также способ получения анизотропных магнитов. Технический результат - сохранение магнитных свойств получаемых анизотропных магнитов при снижении энергозатрат на их изготовление. изобретение может быть использовано при формовании магнитов малой толщины и сложной конфигурации для изделий электротехнического назначения. 2 с.п. ф-лы, 2 табл.

Феррит стронция - 58 - 72

Стеарат кальция или цинка - 0,2 - 0,5

Касторовое масло - 0,2 - 0,5

Диоктилфталат - 0,15 - 0,3

Кислая соль хрома - 0,2 - 1,5

Слоистый алюмосиликат - 0,2 - 1,0

Пиритовый огарок - 0,1 - 1,0

Анизотропный порошок редкоземельного магнитотвердого сплава с удельной поверхностью 870 - 950 см2/г - 16 - 30

Полиамид - Остальное

2. Способ получения анизотропных магнитов, включающий приготовление смеси исходных компонентов, ее расплавление и формование магнитов методом литья в магнитном поле напряженностью 10000 - 12000 Э, отличающийся тем, что в качестве смеси исходных компонентов используют композицию по п.1, при приготовлении смеси сначала смешивают анизотропный порошок магнитотвердого редкоземельного сплава с 50 мас.% касторового масла от общего его содержания в композиции, затем полученную смесь вводят в предварительно приготовленную сухую смесь феррита стронция, кислой соли хрома, тонкомолотого слоистого алюмосиликата, стеарата кальция или цинка, пиритового огарка и полиамида и подвергают расплаву, после чего в расплав вводят оставшиеся 50 мас.% касторового масла и диоктилфталат, а формование магнитов осуществляют при температуре 240 - 250oС.

| Магнитная полиамидная композиция | 1991 |

|

SU1804466A3 |

| RU 9404230 A1, 1996 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-10-20—Публикация

1997-02-18—Подача