Изобретение относится к промышленности магнитных материалов, в частности к композиционным магнитным материалам с полимерной связкой и может быть использовано при формовании магнитов малой толщины и сложной конфигурации для изделий электротехнического назначения.

Предложено полимерное связующее для композиционных материалов, а в качестве наполнителя рекомендованы порошки таких магнитотвердых материалов как феррит или сплав "самарий-кобальт" и "неодим-железо-бор" с массовой долей до 95% и размером частиц 0,5-10 мкм [Заявка Японии 597DZ, кл. H 01 А 1/02, C 08 L 77/00, заявл. 13.12.88, опубл. 19.06.90].

Известна композиция для изготовления постоянных магнитов из магнитопласта с синтетической связкой (соединение полиамидной, полиолефиновой групп и др.) путем добавления в нее пластификатора нормальный бензосульфонамид или подобное ему соединение [Заявка 60-136207, Япония, завл. 23.12.83, опубл. 19.07.86, кл. H 01 F 1/113, С 09 К 3/22].

Наиболее близкой по технической сущности и достигаемому эффекту является магнитная полиамидная композиция, включающая, мас.%:

Магнитный порошок - 80-95

Полидиметилсилоксан - 0,5-2,0

Касторовое масло - 0,5-2,0

Стеарат кальция или цинка - 0,5-2,0

Полиамид - Остальное

[Авторское свидетельство СССР N 1804466, C 08 L 77/60, С 08 К 13/22 1991 (прототип)].

Недостатками известных магнитных полимерных композиций с термопластичным связующим являются недостаточно высокая степень наполнения магнитным порошком, повышенная вязкость смеси и высокие энергозатраты при ее переработке.

Известен способ получения анизотропных магнитов путем смешения в течение 10-15 мин в смесителе сухого смешения компонентов с последующим смешением и гранулированием смеси в экструдере при температуре 270±10oC и литьем изделий при температуре 270±10oC в магнитном поле напряженностью 10000 Э [Авторское свидетельство СССР N 1804466, C 08 L 77/60, С 08 К 13/22 1991 (прототип).].

Недостатком известных способов являются высокие энергозатраты при изготовлении магнитов.

Единым техническим результатом изобретения является повышение степени наполнения магнитной полимерной композиции и снижение энергозатрат при изготовлении магнитов.

Указанный единый технический результат при осуществлении группы изобретений достигается тем, что известная магнитная полимерная композиция для изготовления постоянных магнитов, включающая магнитный порошок, касторовое масло и термопласт, дополнительно содержит диоктилфталат или дибутилфталат, слоистый алюмосиликат, а в качестве термопласта - полипропилен, при следующем соотношении компонентов, мас.%:

Магнитный порошок - 93-95,5

Касторовое масло - 0,1-0,3

Диоктилфталат - 0,5-1,3

Слоистый алюмосиликат - 0,15-0,3

Полипропилен - Остальное

А в способе получения постоянных магнитов, включающем смешивание компонентов с последующим формованием, порошок полипропилена предварительно подвергают трибоактивации в скоростном смесителе из стали лопастного типа с числом оборотов 1000-1100 об/мин, в течение 20-30 мин, а затем вводят в смесь магнитного порошка с касторовым маслом и диоктилфталатом или дибутилфталатом, с последующим смешиванием полученной композиции со слоистым алюмосиликатом в расплаве термопласта, а формование магнитов осуществляют при 210-220oC.

Совокупность вышеизложенных признаков является существенной, т.к. позволяет увеличить степень наполнения литьевых композиций магнитным порошком, сохранить высокую текучесть и снизить энергозатраты при изготовлении изделий.

Заявленная группа изобретения соответствует требованию единства изобретений, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы "композиция для изготовления анизотропных магнитов" предназначен для осуществления другого заявленного объекта группы - "способа их получения", при этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный анализ уровня техники и выявление аналогов заявленной группы изобретений как для "композиции", так и для "способа получения" позволил установить, что не обнаружены аналоги, характеризующиеся признаками, тождественными всем существенным признакам заявленной группы изобретений, а прототипы позволяют выявить совокупность существенных отличительных признаков по отношению к техническому результату для "композиции" и для "способа. Следовательно, каждый объект из группы изобретений соответствуют условию "новизна".

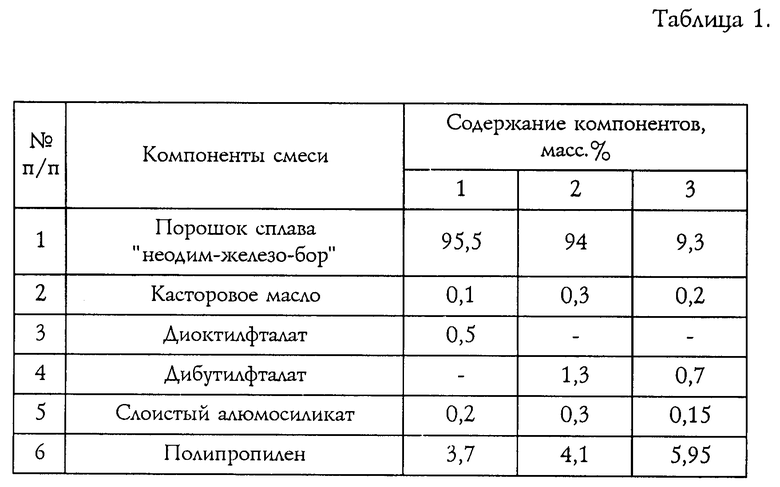

В табл. 1 приведены составы предложенной композиции для изготовления анизотропных магнитов и прототипа.

Предложенные композиции готовят следующим образом. Порошок полипропилена обрабатывают (трибоактивируют) в скоростном смесителе лопастного типа в течение 20-30 мин при 1000-1100 об/мин. Затем готовят смесь магнитного порошка с каcторовым маслом и диоктилфталатом или дибутилфталатом. В полученную смесь вводят трибоактивированный порошок полипропилена, а затем смешивают композицию с вермикулитом в расплаве термопласта, а литьевое формование магнитов осуществляют при 210-220oC. В качестве магнитного порошка преимущественно используют редкоземельные сплавы: измельченный быстрозакаленный сплав "неодим-железо-бор", сплав "самарий-кобальт".

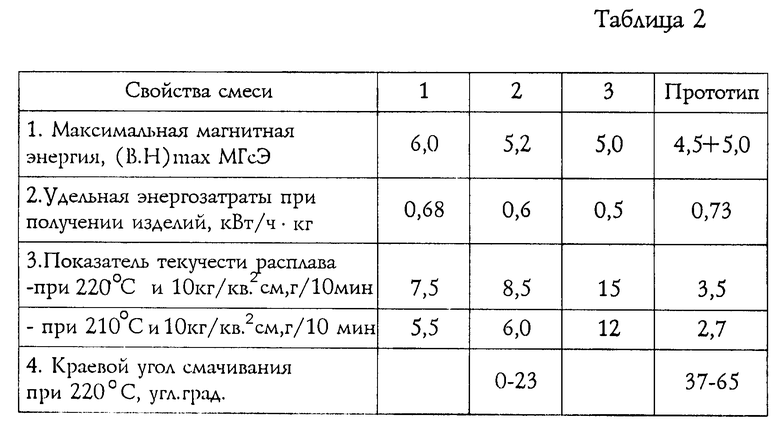

Результаты испытаний приведены в табл. 2.

Энергозатраты при формовании магнитов снижаются за счет того, что предлагаемые композиция и способ ее приготовления обеспечивают текучесть смеси при относительно низкой температуре переработки (210-220oC) и улучшают смачивание порошка магнитотвердого редкоземельного сплава "неодим-железо-бор" расплавом термопласта.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2139898C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2111571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЭКОЛОГИЧЕСКИ ЧИСТЫХ ДРЕВЕСНОНАПОЛНЕННЫХ ПЛАСТМАСС | 1997 |

|

RU2133255C1 |

| ДРЕВЕСНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2132347C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ ДРЕВЕСНО-НАПОЛНЕННАЯ ПЛАСТМАССА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2081135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС МЕТОДОМ ПРЕССОВАНИЯ | 1997 |

|

RU2139895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЫСОКОНАПОЛНЕННЫХ ПЛАСТМАСС МЕТОДОМ ЛИТЬЯ | 1997 |

|

RU2140939C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2129576C1 |

| ВЫСОКОКОЭРЦИТИВНАЯ МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2425733C1 |

Изобретение относится к промышленности магнитных материалов, в частности, к композиционным магнитным материалам с полимерной связкой для формирования магнитов малой толщины и сложной конфигурации. Техническим результатом ипзобретения является повышение степени наполнения композиций на основе редкоземельных сплавов и термопластов и снижении энергозатрат при изготовлении постоянных магнитов на их основе, для чего магнитная полимерная композиция, включающая магнитный порошок, касторовое масло и термопласт, дополнительно содержит диоктилфталат или дибутилфталат, слоистый алюмосиликат, в качестве термопласта - полипропилен при следующем соотношении компонентов, мас.% :

Магнитный порошок - 93-95,5

Касторовое масло - 0,1-0,3

Диоктилталат или дибутилфталат - 0,5-1,3

Слоистый алюмосиликат - 0,15-0,3

Полипропилен - Остальное

При этом в способе получения магнитной полимерной композиции, включающем смешивание компонентов с последующим формированием порошок полипропилена, предварительно подвергают трибоактивации в скоростном смесителе из стали лопастного типа с числа оборотов 1000 - 1100 об/мин в течение 20 - 30 мин, а затем вводят в смесь магнитного порошка с касторовым маслом и диоктилфталатом или дибутифталатом с последующим смешиванием полученной композиции со слоистым алюмосиликатом в расплаве термопласта. 2 с.п.ф-лы, 2 табл.

Магнитный порошок - 93 - 95,5

Касторовое масло - 0,1 - 0,3

Диоктилфталат или дибутилфталат - 0,5 - 1,3

Слоистый алюмосиликат - 0,15 - 0,3

Полипропилен - Остальное.

| Магнитная полиамидная композиция | 1991 |

|

SU1804466A3 |

| RU 2004380 A, 1993 | |||

| ПРИБОР ДЛЯ КОНТРОЛЯ ВРЕМЕНИ ПРИХОДА И УХОДА НА РАБОТУ | 1921 |

|

SU597A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1999-04-27—Публикация

1997-02-18—Подача