Изобретение относится к области нефтепереработки и теплоэнергетики и может быть использовано для приготовления котельного топлива (мазута) на основе смеси гудрона и тяжелых остаточных фракций вторичной перегонки нефти.

Наиболее распространенные способы получения котельного топлива на основе мазута основаны на дополнительном компаундировании с основным компонентом -прямогонным мазутом - тяжелых остаточных фракций первичной переработки нефти: высоковязких гудронов вакуумной разгонки мазута с содержанием фракций, выкипающих до 500oC, затемненных продуктов вакуумной перегонки мазута фракций 450-600oC, экстрактов селективной очистки вакуумных фракций, отходов битумного производства, гачей, петролеумов, ловушечного нефтепродукта (фракции 100-500oC) и других тяжелых погонов вторичных процессов.

Недостатком традиционных способов получения мазутного топлива является вовлечение в его состав большого количества легких фракций - дизельного топлива, легких газойлей каталитического крекинга или коксования с целью удовлетворения требованиям ГОСТ по вязкостным характеристикам и температуре застывания, что отрицательно сказывается на глубине переработки и отборе светлых нефтепродуктов. Существенной проблемой является также получение гомогенной смеси при смешении вышеперечисленных компонентов.

Наиболее близким к предложенному является способ получения топлива на основе смеси прямогонного мазута, гудрона и тяжелых остаточных фракций вторичной перегонки нефти, включающий введение в топливо депрессорных присадок (см. обзорную информацию: Серия 1. Тепловые электростанции, теплофикация и тепловые сети. 1986, вып. 11: Улучшение эксплуатационных свойств жидкого котельного топлива путем его гидромеханической обработки, с. 17- 18).

Недостатком известного способа является высокая стоимость получаемого топлива из-за высокой стоимости самих присадок, значительного необходимого их количества и сложности получения гомогенной диспергированной системы мазут-присадка. Например, наиболее дешевыми присадками являются газойль, дизельное топливо, ловушечный нефтепродукт и другие легкие нефтяные дистилляты фракции 100-500oC. Однако их суммарное количество в топливе для достижения требуемой по ГОСТу вязкости 16oВУ при 80oC должно составлять 22-25%. Введение такого количества добавки в высоковязкий мазут не только дорого, но трудоемко и экономически неоправданно. Кроме того, при введении значительного количества добавок возрастает скорость расслоения системы мазут-добавка, что приводит к снижению срока годности топлива.

Наиболее близким к предложенному устройству является устройство для получения жидкого топлива на основе мазута, содержащее емкости для мазута, подключенные к насосу подачи мазута, выход которого соединен с приемным фланцем гидродинамического смесителя, выполненного в виде эмульгатора, и с байпасом, емкость для воды с насосом подачи воды и эмульгатором воды и рециркуляционный насос, включенный вместе с третьим эмульгатором в контур рециркуляции мазута в емкостях (см. там же, с. 42-45). Известное устройство содержит также нагреватели мазута, фильтры и мазутный насос второго подъема. Эмульгаторы в известном устройстве выполнены кавитационными, встречно-струйными, в виде корпуса с тангенциальными отверстиями, фланцем и диффузором.

В этом устройстве реализован иной (в отличие от разбавления легкими фракциями или введения других добавок) способ получения жидкого топлива на основе мазута, а именно получение водомазутной эмульсии. Однако энергоемкость известного способа и устройства чрезвычайно высоки, а эффективность в части стабильности получаемой эмульсии и снижения ее вязкости - недостаточна.

Таким образом, техническим эффектом, ожидаемым от использования изобретения, является снижение стоимости получаемого топлива при одновременном повышении срока его годности за счет снижения расхода легких фракций при гидродинамической обработке смеси нефтепродуктов.

Указанный результат достигается тем, что в известном способе получения котельного топлива, включающем введение в смесь нефтепродуктов, в качестве присадок, снижающих вязкость, легких фракций переработки нефти, введение легких фракций осуществляют путем совместной гидродинамической кавитационной обработки исходной смеси нефтепродуктов и легких фракций.

При этом содержание легких фракций переработки нефти поддерживают в диапазоне 14-20 об.%.

Кроме того, перед гидродинамической кавитационной обработкой в смесь нефтепродуктов вводят воду в количестве до 10 об.%.

При этом потеря давления в зоне гидродинамической кавитационной обработки должна лежать в диапазоне 0,5-9,0 кгс/см2, а давление перед зоной гидродинамической кавитационной обработки составлять 5,0-20,0 кгс/см2.

Целесообразно в процессе гидродинамической кавитационной обработки осуществлять повторную гидродинамическую кавитационную обработку 12-32% топлива.

Рекомендуется также гидродинамическую кавитационную обработку осуществлять при температуре 75-85oC.

Указанный результат достигается также тем, что известное устройство для получения котельного топлива, содержащее емкости для мазута, подключенные к насосу подачи мазута, выход которого соединен с приемным фланцем первого гидродинамического кавитационного смесителя, выполненного с байпасом, емкость для воды с насосом подачи воды и рециркуляционный насос, последовательно соединенный со вторым гидродинамическим кавитационным смесителем, снабжено емкостями для легких фракций, которые через насос подачи легких фракций соединены со входом насоса подачи мазута, подключенным также к выходному фланцу второго гидродинамического кавитационного смесителя, входной фланец которого соединен с выходом устройства и выходом первого гидродинамического кавитационного смесителя.

При этом производительность второго гидродинамического кавитационного смесителя составляет 12-32% от производительности первого.

Кроме того, гидродинамический кавитационный смеситель может быть выполнен в виде цилиндрического корпуса рабочей камеры с коническими расширениями и присоединительными фланцами на торцах и байпаса, соединяющего конические расширения корпуса рабочей камеры, в полости которого на растяжках закреплена осевая ступица, выполненная с торцевыми обтекателями, расположенными в конических расширениях корпуса рабочей камеры, причем на ступице размещены четыре неподвижных крыльчатки, две не соседствующих из которых выполнены перфорированными, а корпус рабочей камеры и байпас выполнены с управляемыми задвижками.

При этом первая крыльчатка может быть размещена во входной конической части корпуса рабочей камеры, а перфорированными выполнены вторая и четвертая крыльчатки.

Целесообразно также наружные диаметры крыльчаток выбирать монотонно уменьшающимися от первой крыльчатки к четвертой.

Кроме того, в каждой лопасти перфорированных крыльчаток может быть по 2-12 отверстий диаметром 4-12 мм.

И наконец, рекомендуется в полости байпаса на растяжках устанавливать одну или несколько неподвижных крыльчаток.

Таким образом, особенностью предлагаемых способа и устройства является низкое содержание добавок к мазуту при одновременном достижении низкой вязкости топлива, а также низкой трудоемкости и энергоемкости процесса получения последнего, что обеспечивается введением присадок посредством кавитационной обработки, причем низкоинтенсивной (для эмульгирования используют более интенсивные режимы). При этом следует еще раз подчеркнуть: предлагаемое решение касается способа и устройства получения котельного топлива, в которых в имеющуюся смесь тяжелых фракций (прямогонного мазута, остаточных фракций и др.), как и в известном решении, вводят легкие фракции, чтобы получить необходимые вязкость и температуру застывания, однако, за счет совместной кавитационной обработки всех фракций в присутствии воды, - в существенно меньшем количестве и с получением более дешевого и стабильного топлива.

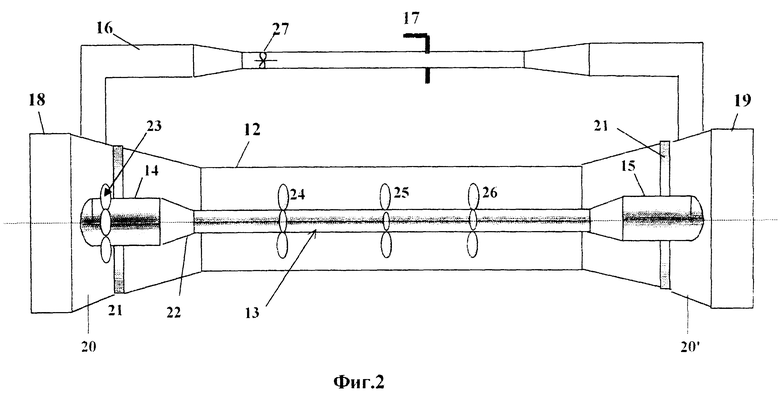

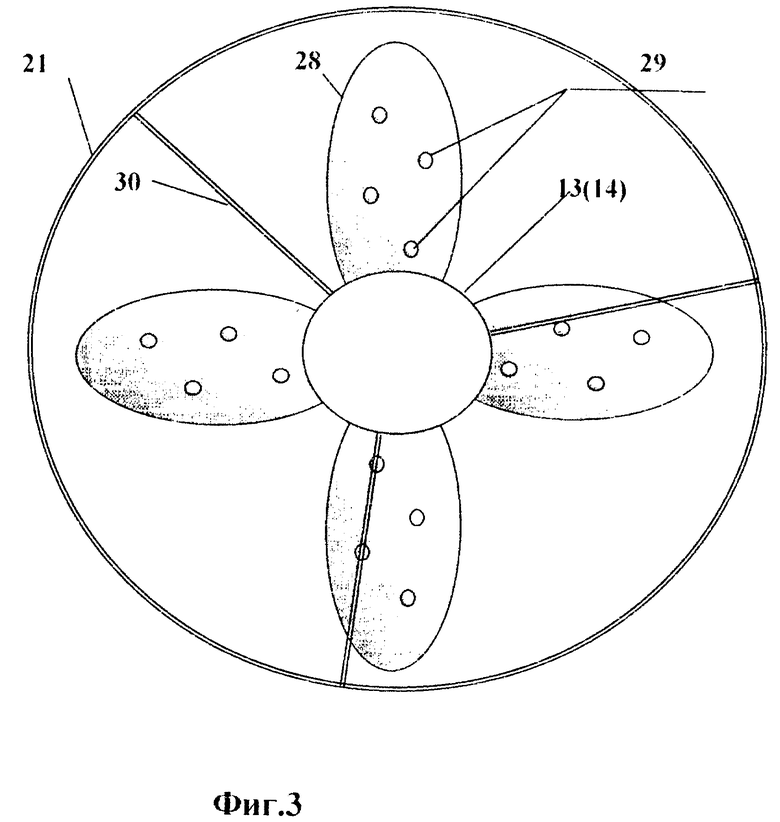

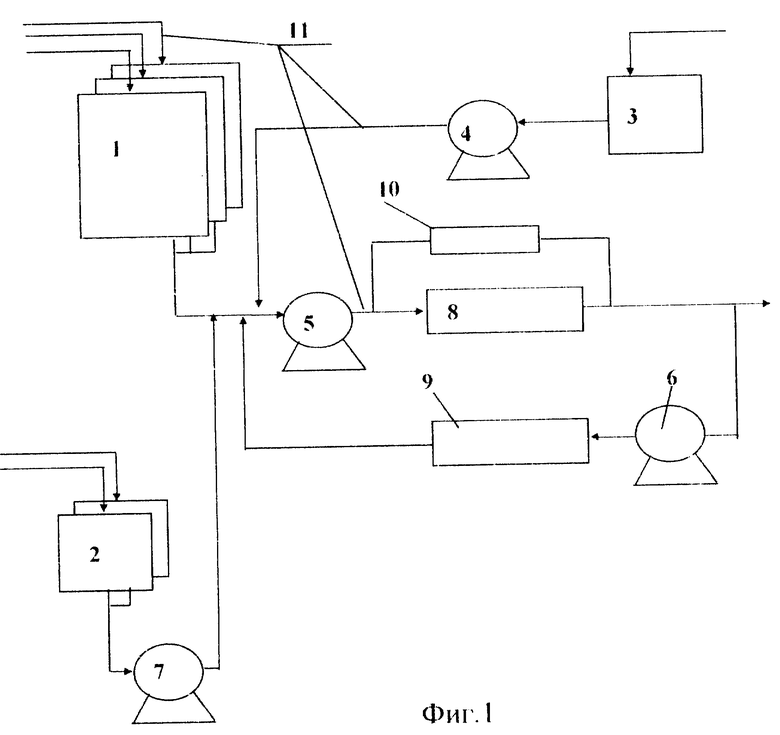

На фиг. 1 показана схема устройства для получения топлива на основе мазута, фиг. 2 иллюстрирует выполнение гидродинамического кавитационного смесителя, а на фиг. 3 изображена перфорированная крыльчатка.

Устройство, показанное на фиг. 1, содержит емкости 1 для мазута, гудрона и других высокомолекулярных и вязких (фракций, емкости 2 для легких фракций (дизельного топлива, газойлей, бензина и т. п. ) и емкость 3 для воды (замазученной воды). Устройство содержит также насосы 4-7 для подачи воды, мазута, рециркуляционный и для подачи легких фракций соответственно, первый и второй гидродинамические кавитационные смесители 8, 9, байпас 10 и соединительные магистрали 11. Насос 4 установлен на выходе емкости 3 и служит для подачи воды на вход насоса 5, который установлен на выходе емкостей 1 и обеспечивает поступление мазута из них в смеситель 8. Насос 6 соединен последовательно со смесителем 9, образуя с ним контур рециркуляции (выход смесителя 9 соединен с выходом насоса 7 и входом насоса 5. Может быть контур рециркуляции и без насоса 6 за счет того, что давление на выходе смесителя 8 намного больше, чем на всасе насоса 5.

Смеситель 8(9), изображенный на фиг. 2, содержит цилиндрический корпус 12 рабочей камеры, в полости которого установлена соосно с ним ступица 13, выполненная с утолщенными обтекателями 14 и 15 на концах. Смеситель выполнен также с байпасом или байпасами 16, причем в байпасе 16 установлена регулируемая задвижка 17. На концах смесителя расположены присоединительные фланцы 18, 19, переходящие во входную и выходную конические расширяющиеся части 20 (20'), - обычно именуемые конфузор и диффузор соответственно, расположенные между фланцами 18, 19 и корпусом 12. Позицией 21 обозначены опоры (рамки) для ступицы 13. Аналогично обтекатели 14 и 15 выполнены с коническими частями 22. На входном обтекателе 14 размещена крыльчатка 23. Крыльчатки 24-26 установлены на ступице 13. Крыльчатка 27 размещена в полости байпаса 16. Крыльчатки 23-27 выполнены неподвижными, крыльчатки 24 и 26 - перфорированными, т.е. в их лопастях 28 выполнено по нескольку отверстий 29 (фиг. З). Ступица 13 установлена на опорах 21 с помощью растяжек 30.

Осуществление способа рассмотрим на примере работы предлагаемого устройства. Мазут из емкостей 1 при температуре 80oC подают на вход насоса 5. Емкость 2 заполняют легкими фракциями, например дизельным топливом, в емкость 3 подают замазученную воду. Производительности насосов 7, 6 и 4 выбирают в нужном соотношении к производительности насоса 5.

После включения всех насосов в смеситель 8 поступает мазут из емкостей 1, дизельное топливо из емкостей 2, вода из емкости 3 и смесь с выхода устройства. В результате кавитационной обработки компонентов на выходе образуется топливо, характеризующееся низкой вязкостью (12-15oВУ) и в то же время недорогое и пригодное к длительному хранению (до 6 месяцев) без существенного изменения реологических и энергетических характеристик.

При проведении испытаний исследовались все вышеназванные диапазоны изменения концентраций, давлений и производительностей. В результате было установлено, что ожидаемый эффект достигается в указанных диапазонах и не достигается вне их. Были проведены также сравнительные испытания по сжиганию топлива, полученного предлагаемым способом, водомазутной эмульсии и газа.

Испытания позволили получить, в частности, следующие результаты и сделать следующие выводы.

При сжигании топлива, полученного предлагаемым способом, резко понизился критический коэффициент избытка воздуха, причем его величина была тем ниже, чем больше температура топлива. Так, при температуре смеси 84oC оптимальный коэффициент избытка воздуха составил 1,6-1,65, а при температуре 125oC - 1,4-1,45, в то время как при сжигании эмульсии с температурой 125oC - 1,8-1,85. Таким образом, понижение коэффициента избытка воздуха с 1,8-1,85 до 1,4-1,45 увеличило коэффициент полезного действия котла приблизительно на 1,6-1,7%.

Минимальное значение концентрации оксидов азота при сжигании топлива, полученного предлагаемым способом, составило 170-180 мг/нм3 против 260-270 мг/нм3 при сжигании мазута, т.е. произошло снижение вредных выбросов примерно на 40%.

Для сравнения, концентрация оксидов азота при сжигании газа на нагрузке котла, близкой к номинальной, составила 125...130 мг/нм3 при оптимальном коэффициенте избытка воздуха 1,4, а концентрация оксидов азота при сжигании топлива, полученного предлагаемым способом, влажностью 0,8% и оптимальном коэффициенте избытка воздуха 1,87...1,90 составила 260...270 мг/нм3.

При сжигании водомазутной эмульсии влажностью 3,2% концентрация оксидов азота уменьшилась по сравнению с NOx при сжигании топлива, полученного предлагаемым способом, только на 25%.

Таким образом, в предложении удалось добиться двойного положительного эффекта: во-первых, снижение оптимального избытка воздуха, что соответствует повышению КПД котла, и, во-вторых, существенное уменьшение выбросов оксидов азота. Оба указанных эффекта связаны с низкой вязкостью топлива. В то же время стоимость топлива предлагаемого состава на 10-15% ниже стоимости топлива, в котором те же значения вязкости достигнуты за счет разбавления дизельным топливом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2270850C1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА НИЗКОЙ ВЯЗКОСТИ | 1998 |

|

RU2155633C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2143312C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2120471C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2300696C1 |

| СПОСОБ ПОДГОТОВКИ И ХРАНЕНИЯ ЖИДКОГО ТОПЛИВА | 1997 |

|

RU2122890C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА И СТАТИЧЕСКИЙ СМЕСИТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2097408C1 |

| ПРОТОЧНЫЙ ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ НЕФТЕПРОДУКТОВ | 1998 |

|

RU2135985C1 |

| СПОСОБ СЕПАРАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209183C2 |

Использование: для приготовления котельного топлива (мазута) на основе смеси гудрона и тяжелых остаточных фракций вторичной перегонки нефти. Сущность изобретения: в смесь нефтепродуктов в качестве присадок, снижающих вязкость, вводят легкие фракции переработки нефти. Их введение осуществляют в процессе совместной гидродинамической кавитационной обработки исходной смеси нефтепродуктов и легких фракций. Технический результат - низкое содержание добавок к мазуту при одновременном достижении низкой вязкости топлива, а также низких трудоемкости и энергоемкости процесса. 2 с. и 13 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2030447C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОЭМУЛЬСИЙ | 1994 |

|

RU2085270C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033851C1 |

| US 4244702 A, 13.01.81 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1999-10-20—Публикация

1998-10-15—Подача