Изобретение относится к металлургии, конкретнее, к процессам обработки металла в ковше синтетическим шлаком, выплавляемым в дуговой сталеплавильной печи.

Наиболее близким по технической сущности является способ обработки расплавленного металла в ковше, включающий предварительную выплавку в печи синтетического известково- глиназемистого шлака, содержащего более 15%(мас.) оксида алюминия и присадку в ковш оксидов железа, последующую заливку в ковш выплавленного в сталеплавильном агрегате металла, раскисление металла кремнием и/или алюминием в присутствии синтетического шлака. При этом оксиды железа присаживают в количестве 0,05-0,08% в пересчете на железо.

(См. С. Г. Воинов и др. "Рафинирование стали синтетическим шлаком", М., Металлургия, 1970, с, 186-188).

Недостатком известного способа является отсутствие дефосфорации металла. Это объясняется тем, что количество добавок оксидов железа в процессе обработки металла недостаточно. Отсутствие дефосфорации объясняется также тем, что раскисление металла добавками кремния и алюминия производится в присутствии шлака в ковше.

Технический при использовании изобретения заключается в обеспечении дефосфорации металла, в том числе в условиях малого угара и, следовательно, экономии марганца и хрома.

Указанный технический эффект достигают тем, что способ обработки расплавленного металла в ковше включает подачу в ковш предварительно выплавленного в печи синтетического шлака, содержащего более 15% оксида алюминия и присадку в ковш оксидов железа, последующую заливку в ковш выплавленного в сталеплавильном агрегате металла, раскисление металла кремнием и/или алюминием.

Оксиды железа присаживают в ковш в количестве 1,5-60% в пересчете на железо от массы шлака в ковше, после чего заливают металл, а после наполнения металлом ковша из него удаляют шлак и производят раскисление металла.

В ковш заливают металл, легированный марганцем, при этом в ковш дополнительно подают оксиды марганца в количестве 2-30% от количества присаживаемых оксидов железа в пересчете на железо и марганец. В ковш выпускают металл, легированный хромом, при этом в ковш дополнительно подают оксиды хрома в количестве 0,5-0,8% от количества присаживаемых оксидов железа в пересчете на железо и хром. Удаленный из ковша шлак загружают в печь для выплавки синтетического шлака.

Повышение эффективности дефосфорации будет происходить вследствие использования окислительного шлака, содержащего оксиды железа в необходимом количестве. При этом процесс раскисления металла добавками кремния и/или алюминия производится после удаления фосфоросодержащего шлака из ковша в условиях уже пониженного содержания в металле фосфора. При дефосфорации металла, содержащего марганец и/или хром, для уменьшения их угара в шлак добавляются оксиды марганца и/или хрома.

Диапазон значений массы оксидов железа, подаваемой в ковш, в пределах 1,5-60,0% в пересчете на железо от массы шлака в ковше, объясняется физико-химическими закономерностями процесса удаления фосфора из расплава металла в шлак в ковше. При меньших значениях не будет происходить процесс дефосфорации. При больших значениях будет происходить снижение эффективности дефосфорации из-за увеличения доли трехвалентного железа в металле.

Указанный диапазон устанавливают в зависимости от содержания фосфора в металле, подаваемой в ковш.

Диапазон значений добавок оксидов марганца в пределах 2-30% от массы оксидов железа в пересчете на железо и марганец объясняется физико-химическими закономерностями окисления марганца. При меньших значениях происходит существенный угар марганца, содержащегося в обработанном металле. При больших значениях будет происходить перерасход оксидов марганца без дальнейшего повышения степени усвоения марганца в металле.

Указанный диапазон устанавливают, в прямой зависимости от содержания марганца в металле, подаваемом в ковш.

Диапазон значений добавок оксидов хрома в пределах 0,5-8,0% от массы оксидов железа в пересчете на железо и хром объясняется физико-химическими закономерностями окисления хрома. При меньших значениях происходит существенный угар хрома, содержащегося в обрабатываемом металле. При больших значениях будет происходить ухудшение дефосфорации из-за повышения вязкости шлака, а также перерасход оксидов хрома без дальнейшего повышения степени усвоения хрома в готовом металле.

Указанный диапазон устанавливают в прямой зависимости от содержания хрома в металле, подаваемом в ковш.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

- Ниже даны варианты осуществления способа, не исключающие другие варианты в пределах формулы изобретения.

Способ обработки расплавленного металла в ковше осуществляют следующим образом.

Вариант 1. Для обработки металла в специальной электропечи выплавляют синтетический шлак следующего состава, мас.% Al2O3=45; SiO2=4,0; CaO=49; MgO=2,0; P2O5=04. Затем выплавленный в электропечи шлак заливают или загружают в затвердевшем виде в 100 т сталеразливочный ковш. Далее в ковш подают оксиды железа в виде, например, окалины, в количестве 1,5-60,0% в пересчете на железо от массы шлака. Общая масса синтетического шлака и оксидов железа составляет 3 т. Затем в ковш подают металл, выплавленный в сталеплавильном агрегате, например в конвертере, содержащий 0,08%C, 0,02- 0,06%P. В этих условиях происходит дефосфорация металла.

После наполнения ковша металлом из него удаляют шлак и направляют его обратно в электропечь для повторного использования. Оставшийся в ковше металл подвергают раскислению посредством добавок кремния и/или алюминия.

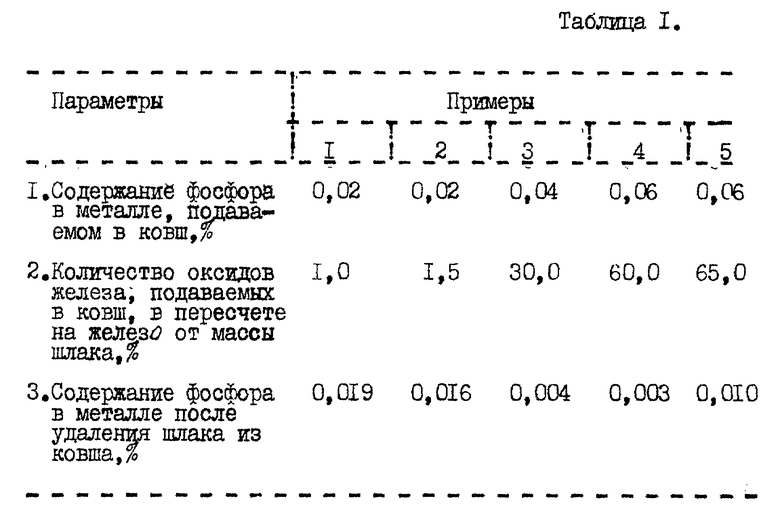

В таблице 1 приведены примеры осуществления способа по 1-му варианту,

В первом примере вследствие малого количества подаваемых в ковш оксидов железа не обеспечивается необходимое снижение содержания фосфора в металле.

В пятом примере вследствие большого количества подаваемых, в ковш оксидов железа переход фосфора в шлак уменьшается, при этом не обеспечивается необходимое его содержание в готовом металле.

В оптимальных примерах 2-4 вследствие применения необходимого количества оксидов железа, подаваемых в ковш, обеспечивается снижение содержания фосфора в металле до необходимых по технологии значений.

Вариант 2. При выпуске в ковш металла, содержащего в качестве легирующего элемента марганец, в ковш, помимо оксидов железа, дополнительно подают оксиды марганца в виде марганцевой руды в количестве 2-30% от количества оксидов железа в пересчете на железо и марганец.

Для обработки металла в специальной электропечи выплавляют синтетический шлак того же состава, что и в 1-м варианте. Затем выплавленный в электропечи шлак заливают или загружают в затвердевшем виде в 100 т сталеразливочный ковш.

Далее в ковш подают оксиды железа в виде, например окалины, в количестве 30% в пересчете на железо от массы шлака, а также дополнительно подают оксиды марганца. Общая масса синтетического шлака, оксидов железа и марганца составляет 3 т. Затем в ковш подают металл, выплавленный в конвертере, содержащий 0,1%C; 1-2% Mn, 0,04%P. В этих условиях происходит дефорсофация металла.

После наполнения металлом ковша из него удаляют шлак и направляют его обратно в электропечь для повторного использования. Оставшийся в ковше металл подвергают раскислению посредством добавок и/или алюминия,

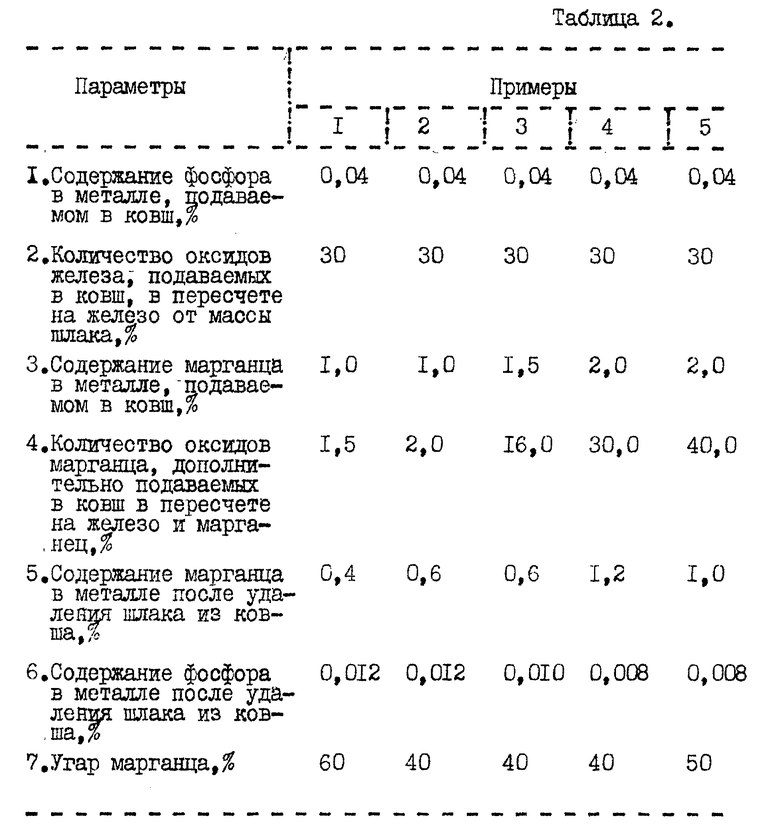

В таблице 2 приведены примеры осуществления способа по 2-му варианту.

В 1-м и 5-м примерах несмотря на снижение содержания фосфора в готовом металле происходит угар марганца сверх допустимых значений.

В оптимальных примерах 2-4 вследствие применения необходимого количества оксидов железа и марганца, подаваемых в ковш, обеспечивается снижение содержания фосфора в металле, а также угара марганца до необходимых по технологии значений.

Вариант 3. При выпуске в ковш металла, содержащего в качестве легирующего элемента хром, в ковш, помимо оксидов железа, дополнительно подают оксиды хрома в виде хромовой руды в количестве 0,5-8,0% от количества оксидов железа в пересчете на железо и хром.

Для обработки металла в специальной электропечи выплавляют синтетический шлак того же состава, что и в 1-м варианте. Затем выплавленный в электропечи шлак заливают или загружают в затвердевшем виде в 100 т сталеразливочный ковш. Далее в ковш подают оксиды железа в виде, например, окалины, в количестве 30% в пересчете на железо от массы шлака, а также дополнительно подают оксиды хрома. Общая масса синтетического шлака, оксидов железа и хрома составляет 3 т. Затем в ковш подают металл, выплавленный в конвертере, содержащий 0,1%C, 0,2-1,5% Cr, 0,04%P. В этих условиях происходит дефосфорация металла.

После наполнения металлом ковша из него удаляют шлак и направляют его обратно в электропечь для повторного использования. Оставшийся в ковше металл подвергают раскислению посредством добавок кремния и/или алюминия.

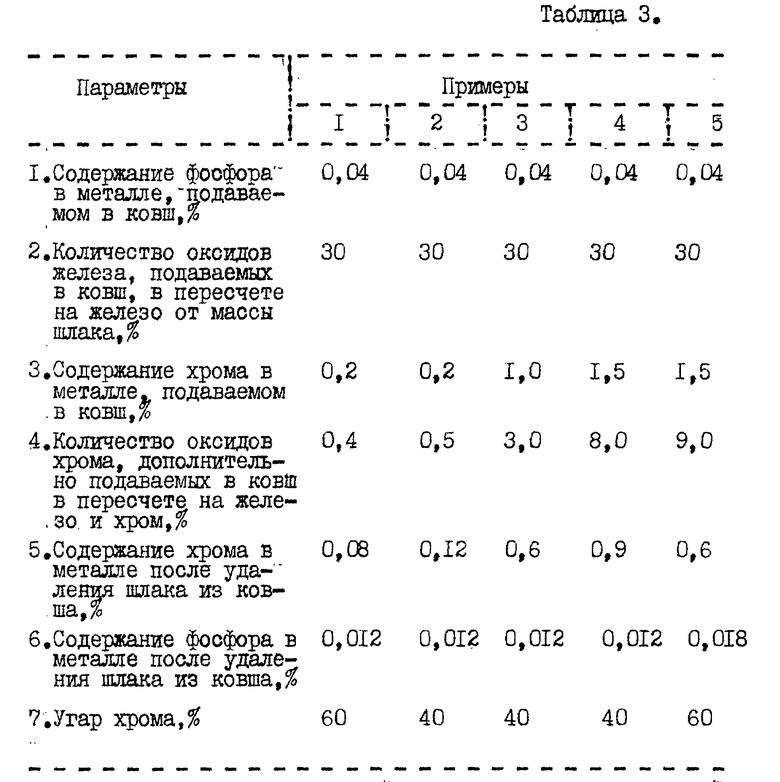

В таблице 3, приведены примеры осуществления способа по 3-му варианту.

В первом и пятом примерах несмотря на снижение содержания фосфора в готовом металле происходит угар хрома сверх допустимых значений.

В оптимальных примерах 2-4 вследствие применения необходимого количества оксидов железа и хрома, подаваемых в ковш, обеспечивается снижение содержания фосфора в металле, а также угара хрома до необходимых по технологии значений.

В общем случае возможна одновременная подача в ковш оксидов марганца и хрома в оговоренных выше пределах.

Применение изобретения позволяет увеличить эффективность дефосфорации металла на 20-30% при одновременноюм снижении угара легирующих элементов марганца и хрома на 10-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ ЖЕЛЕЗА С БОЛЕЕ ЛЕГКО ОКИСЛЯЮЩИМИСЯ ЭЛЕМЕНТАМИ | 2002 |

|

RU2224028C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2003 |

|

RU2258084C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ | 2005 |

|

RU2294382C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2343204C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ ПОДШИПНИКОВОЙ СТАЛИ | 2000 |

|

RU2197538C2 |

Изобретение относится к металлургии, конкретнее к процессам обработки металла в ковше синтетическим шлаком, выплавляемым в специальной электропечи. Технический эффект при использовании изобретения заключается в обеспечении дефосфорации металла, в том числе в условиях малого угара и, следовательно, экономии марганца и хрома. Способ обработки расплавленного металла в ковше включает предварительную выплавку в печи синтетического шлака, содержащего более 15% (мас.) оксида алюминия, подачу выплавленного шлака в ковш, последующую заливку в ковш металла, выплавленного в сталеплавильном агрегате, раскисление металла добавками кремния и/или алюминия. Перед заливкой металла в ковш в него подают оксиды железа в количестве 1,5-60,0% в пересчете на железо от массы шлака в ковше, а после наполнения металлом ковша шлак удаляют и производят раскисление металла. В ковш дополнительно подают оксиды марганца в количестве 2-30% от количества оксидов железа в пересчете на железо и марганец. В ковш дополнительно подают оксиды хрома в количестве 0,5-8,0% от количества оксидов железа в пересчете на железо и хром. Удаленный из ковша шлак загружают в печь для выплавки шлака. 3 з.п.ф-лы, 3 табл.

| Воинов С.Г | |||

| и др | |||

| Рафинирование стали синтетическими шлаками.-М.: Металлургия, 1970, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

| Устройство для измерения уровня жидкости | 1985 |

|

SU1506282A1 |

| Способ производства подшипниковой стали | 1986 |

|

SU1475931A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| СРЕДСТВО "ЦЕРУГЛАН", ОБЛАДАЮЩЕЕ ПРОТИВОРВОТНЫМ ДЕЙСТВИЕМ И РЕГУЛИРУЮЩЕЕ ФУНКЦИИ ЖЕЛУДОЧНО-КИШЕЧНОГО ТРАКТА | 2002 |

|

RU2205633C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1999-10-20—Публикация

1998-07-28—Подача