Изобретение относится к металлургии, а именно к способам выплавки подшипниковой стали в электропечах,

Цель изобретения - повышение -качества металла, снижение расхода хрома, марганца, алюминий- и кремний- содержащих материалов.

Критерием качества подшипниковой стали является долговечность из нее изготовленны-х подшипников. Долговечность подшипников во мно гом определяется количеством и качеством неметаллических включений, присутствующих в металле. Установлено, что наиболее вредными включениями являются глобулярные и нитридные. Количество и размер неметаллических включений, в свою очередь, определяются массовыми долями элементов, входящих в их состав: серой, кислородом, кальцием, титаном и др. Чем меньше этих элементов содержится в рафинированном металле, тем чище сталь по сульфидным, окисным (окстеды и глобули) и нитридным включениям, тем выше ее эксплуатационные свойства.

31497

Вакуумирование подшипниковой стали, ее обработка кислыми или окислительными пшаками позволяет снизить загрязненность металла гло- булярными, нитрвдными включениями. При вакуумировании стали это происходит за счет снижения массовой доли кислорода, при обработке кислыми или окислительными шлаками - за счет ограниченного поступления кальция в металл. Вместе с тем вопросы десуль- фурации в этих процессах практически не решаются, что приводит к повышенной загрязненности металла сульфвдными включениями.

Прежде всего по предлагаемому способу организовывается обработка металла, раскисленного кремнием, основным восстановительным шлаком (жидким или из твердых шлакообразующих), что повышает эффективность удаления серы и 1сислорода из металла в шлак. Однако в этом случае повышается восстановление кальция из шлака кремни- ем, растворенным в металле. Поскольку последующей операцией является обработка металла окислительным шлаком избыток кальция связывается с кислородом, поступающим из шлака в металл и в дальнейшем ассимилируется шлаком в виде неметаллических включений. Присадка кремния, происходит в , печь на нераскисленный металл, т.е. в этом случае создаются благоприят- ные условия для удаления кальция, растворенного в ферросилиции.

В связи с тем, что хром и марганец присаживаются в раскисленный кремнием металл, их расход снижается Не происходит в этом случае и вспенивания шлака в результате контакта основного восстановительного шлака с окислительным, поскольку окислительный шпак в предлагаемом способе со- держит не более 3,0% окислов железа. Следовательно, отпадает необходимост в использовании порошкообразных кремний- и алюминийсодержащих материалов

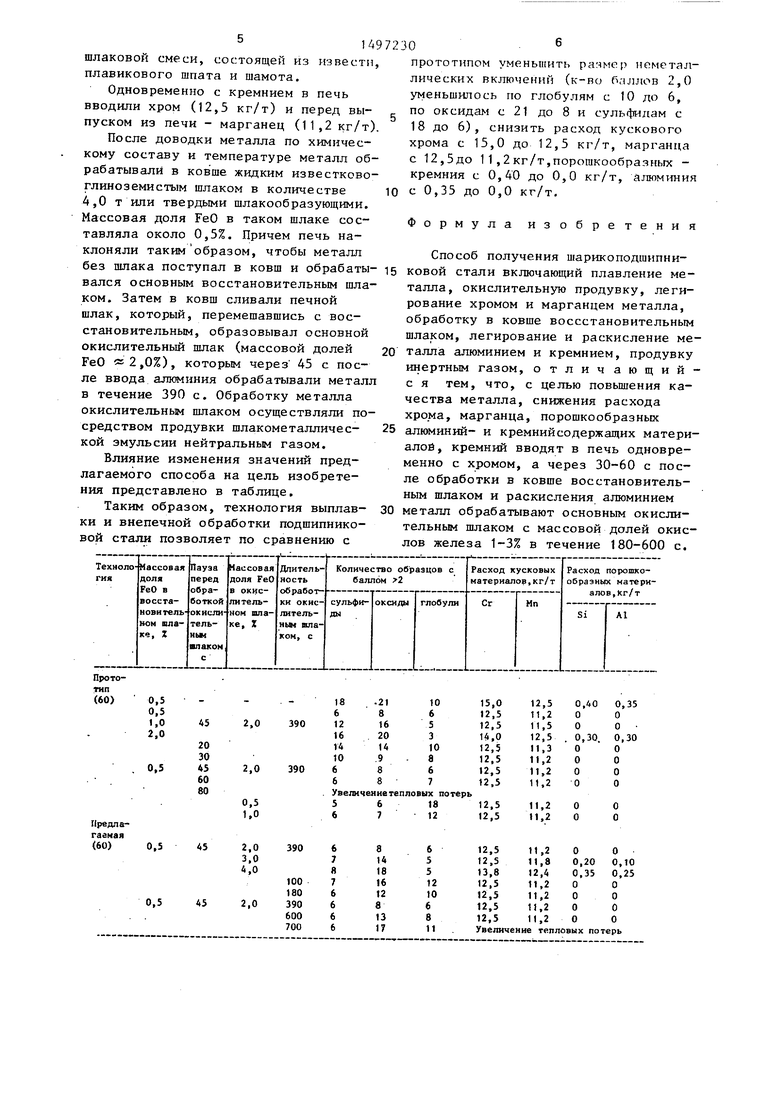

Оптимальные и граничные значения заявляемых параметров и их. влияние на цель изобретения были определены экспериментально при выплавке подшипниковой стали в 100-тонных дуговых печах Челябинского металлургического комбината.

Была установлена нецелесообразность доводки металла по химическому

анализу порошкообразными материала- . В этом случае повьш1ается себестоимость стали без заметного улучшения качества.

Обработка подшипниковой стали в ковше основным восстановительным шлаком с массовой долей FeO 1,0% приводит к снижению удаления серы и кислорода из металла в шлак. В результате повьпиается загрязненность стали оксидами и сульфидами. Заметно увеличивается в этом случае и расход легирующих.

Обработка подшипниковой стали основным окислительным шлаком с массовой долей FeO 1,0% и FeO 3,0% нецелесообразна. В первом случае из- за недостатка окислительного потенциала шлака для удаления избытка кальция, во втором из-за избытка кислорода, переходящего из шлака в металл. В первом случае повьппается загрязненность стали глобулярными включениями, во втором увеличивается расход легирующих элементов, повьш1ается загрязненность оксидами.

Обработка металла окислительным шлаком через промежуток времени менее 30 и более 60 с (после раскисления металла алюминием) приводит к ухудшению показателей процесса. В первом случае из-за недостатка времени для формирования гомогенного окислительного шлака, во втором - необоснованного увеличения тепловьк потерь.

Длительность обработки металла основным окислительным шлаком в течение времени менее 180 и более 600 с не выгодна. В первом случае вследствие недостатка времени для форми- рования и ассимиляции шлаком неметаллических включений, во втором из-за заметного увеличения тепловых потерь и влияния футеровки ковша на загрязненность стали.

П р и м е р. В ЭСПЦ-2 Челябинского металлургического комбината в 100- тонной электродуговой печи на свежей шихте выплавляли подшипниковую сталь марки ШХ15СГ. После окончания окислительного периода подкачивали шлак таким образом, чтобы после присадки в печь кусковых кремнийсодержащих материалов в ней находилось около 4,0 т шлака.с массовой долей FeO 3,0-4,0%, Щ}И отклонении этих параметров производили корректировку путем присадки

1А9

шлаковой смеси, состоящей из извести, плавикового шпата и шамота.

Одновременно с кремнием в печь вводили хром (12,5 кг/т) и перед выпуском из печи - марганец (11,2 кг/т).

После доводки металла по химическому составу и температуре металл обрабатывали в ковше жидким известково- глиноземистым шлаком в количестве 4,0 т или твердьми шлакообразующими. Массовая доля FeO в таком шлаке составляла около 0,5%, Причем печь наклоняли таким образом, чтобы металл без шлака поступал в ковш и обрабатывался основным восстановительным шлаком. Затем в ковш сливали печной шлак, который, перемешавшись с восстановительным, образовывал основной окислительный шлак (массовой долей FeO «2,0%), которым через 45 с после ввода алюминия обрабатывали металл в течение 390 с. Обработку металла окислительным шлаком осуществляли посредством продувки шлакометалличес- кой эмульсии нейтральным газом.

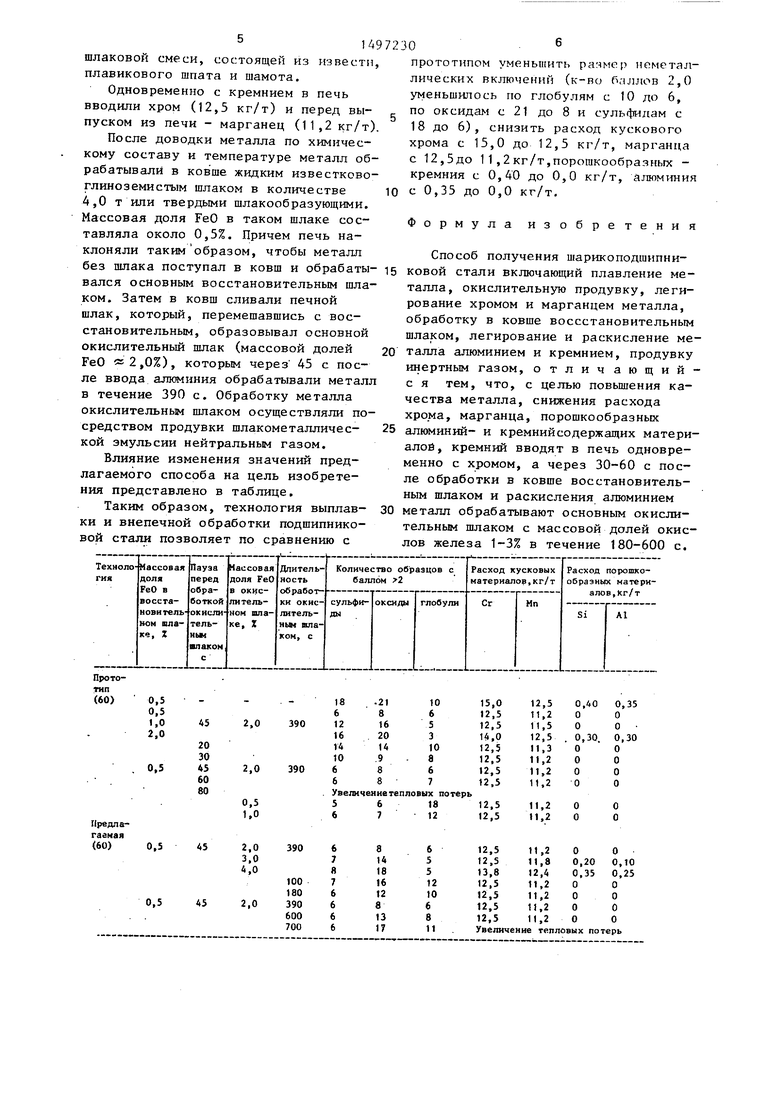

Влияние изменения значений предлагаемого способа на цель изобретения представлено в таблице.

Таким образом, технология выплавки и внепечной обработки подшипниковой стали позволяет по сравнению с

0

прототипом уменьшить раямер неметаллических включений (к-во баллов 2,0 уменьшилось по глобулям с 10 ло 6, по оксидам с 21 до 8 и сульфидам с 18 до 6), снизить расход кускового хрома с 15,0 до 12,5 кг/т, марганца с 12,5до 1 1 , 2кг/т,порошкообразных - кремния с 0,40 до 0,0 кг/т, алюминия с 0,35 до 0,0 кг/т.

Формула изобретения

Способ получения шарикоподшипниковой стали включающий плавление металла, окислительную продувку, легирование хромом и марганцем металла, обработку в ковше воссстановительным шлаком, легирование и раскисление металла алюминием и кремнием, продувку инертным газом, отличающий- с я тем, что, с целью повьшгения качества металла, снижения расхода хрома, марганца, порошкообразных

алюминий- и кремнийсодержащих материалов, кремний вводят в печь одновременно с хромом, а через 30-60 с после обработки в ковше восстановительным шлаком и раскисления алюминием

металл обрабатывают основным окислительным шлаком с массовой долей окисов железа 1-3% в течение 180-600 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ рафинирования подшипниковой стали | 1987 |

|

SU1520109A1 |

| Способ выплавки подшипниковой стали | 1980 |

|

SU865925A1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2222608C1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Способ производства стали | 1989 |

|

SU1717644A1 |

Изобретение относится к области металлургии ,в частности, к способам выплавки и внепечной обработки подшипниковой стали. Цель изобретения - повышение качества металла и снижение расхода хрома, марганца, порошкообразных алюминий-и кремнийсодержащих материалов. Способ включает доводку металла по химическому составу кусковыми материалами в печи, обработку в ковше основным восстановительным шлаком с массовой долей окислов железа менее 1,0%, раскисление алюминием и через 30-60 с обработку основным окислительным шлаком с массовой долей окислов железа 1-3% в течение 180-600 с. 1 табл.

| Морозов А.Н., Стрекаловский М.М, Чернов Г.Н | |||

| Внепечное вакуумирование стали | |||

| М.: Металлургия, 1975, с.288 | |||

| Самсонов А.Н., Петров А.К., Лысенко Б.П | |||

| Пути снижения загрязненности подшипниковой стали глобулярными включениями | |||

| Б сб.: Инструментальные и подшипниковые стали, № 4, М.: Металлургия, 1979 (МЧМ СССР), с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Челябинский металлургический комбинат. | |||

Авторы

Даты

1989-07-30—Публикация

1987-08-10—Подача