Изобретение относится к черной металлургии, конкретнее к способам выплавки в дуговой печи легированной стали или полупродукта для ее получения.

Наиболее близким по технической сущности является способ рафинирования от кислорода и серы сплавов железа (в том числе с более легко окисляющимися элементами: хромом, марганцем, вольфрамом, ванадием и т.п. - при переплаве отходов высоколегированных сталей), включающий их обработку в расплавленном виде (при плавке в электропечи) жидким шлаком, содержащим 2-4% карбида кальция, получаемым в результате расплавления в печи шлакообразующей смеси, содержащей оксид кальция и углерод в соотношении по массе от 8 до 10 (Д.Я. Поволоцкий, В.Е.Рощин, Н.В.Мальков. Электрометаллургия стали и ферросплавов. - 3-е изд. - М.: Металлургия, 1995, с.256, 360-367).

Недостатком известного способа является невозможность дефосфорации расплава - рафинирования от фосфора. В результате при переплаве отходов, например, быстрорежущих сталей (см. там же, с.413), когда окислительная дефосфорация неприменима из-за потери при ее проведении легко окисляющихся легирующих элементов, приходится разбавлять исходную шихту низкофосфористым железом и добавлять для его легирования дорогостоящие ферросплавы. Затраты на выплавку стали при этом значительно увеличиваются.

Технической задачей совершенствования известного способа является разработка путей обеспечения дефосфорации сплавов железа с более легко окисляющимися элементами.

Технический результат при использовании изобретения заключается в обеспечении без больших затрат дефосфорации расплава в восстановительных условиях, т.е. без потери легко окисляющихся легирующих элементов. Это дает возможность значительно снизить затраты при выплавке высоколегированных сталей на дорогостоящие легирующие элементы, включая не только указанные выше хром, марганец и др., но и такие, как молибден, никель и кобальт, которые не относятся к легко окисляющимся, но тоже содержатся часто в переплавляемых отходах, загрязненных фосфором.

Это достигается за счет того, что в известном способе рафинирования сплавов железа с более легко окисляющимися элементами, включающем загрузку в электропечь шлакообразующей смеси, содержащей оксид кальция и углерод, ее расплавление с получением жидкого шлака, содержащего карбид кальция, и обработку рафинируемого сплава в расплавленном виде полученным жидким шлаком, используют шлакообразующую смесь, содержащую оксид кальция и углерод в соотношении по массе от 1 до 7, а полученный при ее расплавлении шлак содержит 10-80% карбида кальция, причем обработку рафинируемого сплава проводят путем его совместного расплавления в электропечи со шлакообразующей смесью.

При этом смешивают жидкий шлак с жидким рафинируемым сплавом.

Диапазон значений концентрации карбида кальция в жидком шлаке объясняется закономерностями поведения фосфора в металле и шлаке и возможностями выбора огнеупоров при плавке стали в дуговой печи. В случае относительно небольшой раскисленности металла и шлака (при содержании карбида кальция в жидком шлаке менее 10%) фосфор не переходит в шлак - дефосфорация металла не идет. Степень дефосфорации увеличивается с ростом содержания карбида кальция в шлаке. При содержании карбида кальция более 80% шлак становится слишком тугоплавким - для поддержания его в жидком состоянии требуются слишком высокие температуры, не совместимые с достаточно хорошей стойкостью реально возможных огнеупоров.

Величину концентрации карбида кальция в жидком шлаке в указанном диапазоне устанавливают в прямой зависимости от необходимой степени рафинирования сплава от фосфора.

Диапазон значений соотношения между содержаниями оксида кальция и углерода в шлакообразующей смеси для получения жидкого шлака объясняется закономерностями электроплавки шлака. При соотношении между содержаниями оксида кальция и углерода в смеси более 7 углерода не хватит (с учетом угара) для получения шлака, содержащего более 10% карбида кальция, а при величине этого соотношения менее 1 содержание карбида кальция в шлаке будет более 80%.

Величину соотношения между содержаниями оксида кальция и углерода в шлакообразующей смеси для получения жидкого шлака в указанном диапазоне устанавливают в прямой зависимости от требующейся концентрации карбида кальция в жидком шлаке и, следовательно, в прямой зависимости от необходимой степени рафинирования сплава от фосфора.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления способа, не исключающий другие варианты в пределах формулы изобретения.

Пример

Способ рафинирования в дуговой печи (с подиной из углеродистых блоков) отходов высоколегированной нержавеющей стали марки 12Х18Н10Т (типичного сплава железа с более легко окисляющимся элементом - хромом) осуществляют следующим образом.

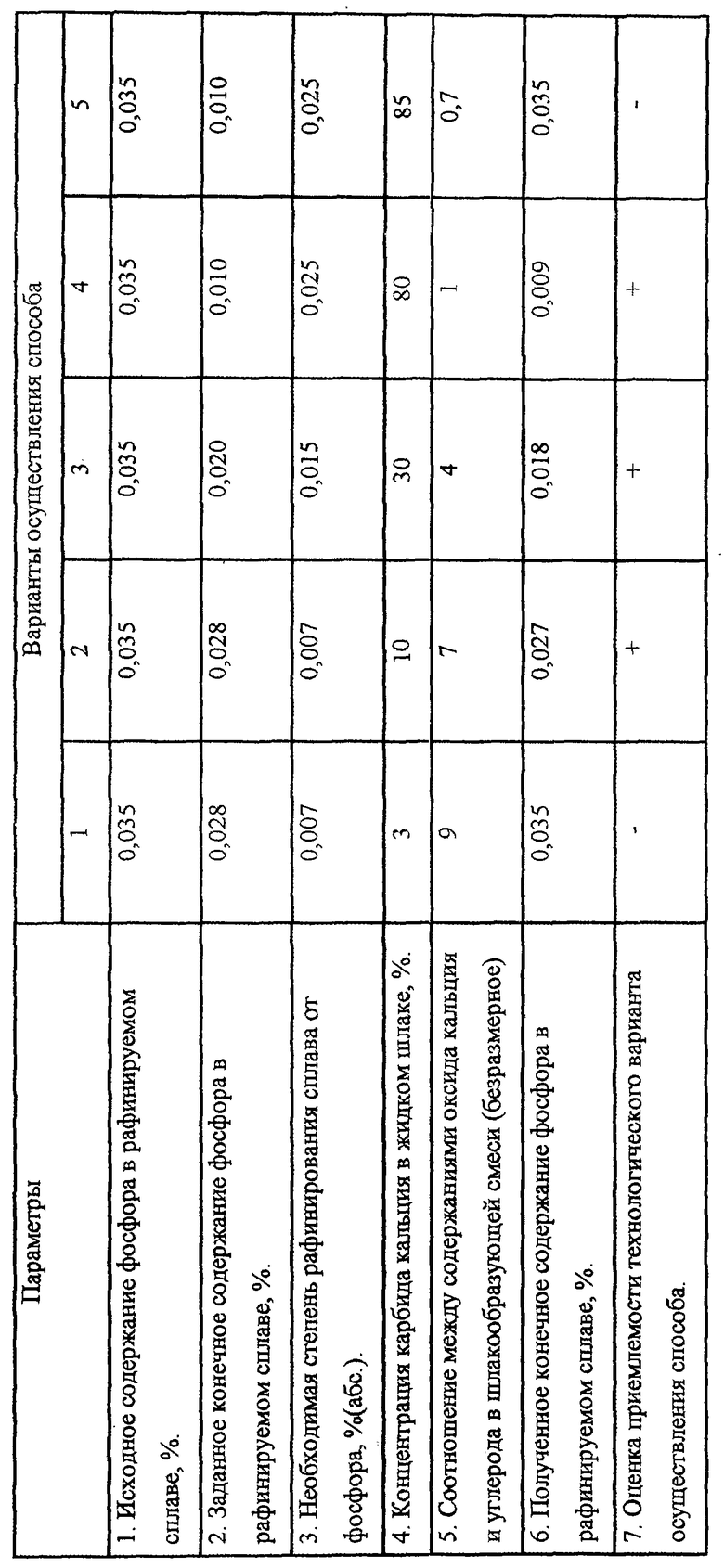

В печь загружают шлакообразующую смесь, в состав которой входят известь и коксовая мелочь в определенном соотношении, от которого зависит концентрация карбида кальция в шлаке (см. таблицу). Шлакообразующую смесь загружают в печь порциями по мере проплавления.

За 10 мин до полного расплавления шлакообразующей смеси в печь загружают отходы нержавеющей стали марки 12Х18Н10Т в количестве 30% от массы шлакообразующей смеси. После полного расплавления шлакообразующей смеси и стальных отходов полученные расплавы выпускают из печи в шлаковню с засыпкой из шлака предыдущих плавок. После охлаждения шлак дробят и используют при электроплавке стали в тех случаях, когда получение заданного содержания фосфора не является проблемой, например, при выплавке низкоуглеродистых сталей на шихте, не содержащей легко окисляющихся элементов. Металл отделяют от шлака и используют в качестве паспортной низкофосфористой шихты при выплавке нержавеющей стали марки 12Х18Н10Т.

В нижеприведенной таблице показаны варианты осуществления способа для условий рассматриваемого примера с различными технологическими параметрами.

Как видно из таблицы, первый вариант осуществления способа (совпадающий с прототипом) неприемлем, так как из-за недостаточного содержания карбида кальция в шлаке дефосфорация металла не идет.

Пятый вариант осуществления способа также неприемлем, так как в нем из-за чрезмерно высокого содержания карбида кальция шлак имеет слишком высокую температуру ликвидус и, поэтому, слишком вязок и нереакционноспособен.

В оптимальных вариантах 2-4 способ может быть осуществлен.

Применение предлагаемого способа обеспечивает возможность дефосфорации сплавов железа с более легко окисляющимися элементами. В результате при переплаве отходов, например, нержавеющих сталей, когда окислительная дефосфорация неприменима из-за потери при ее проведении легко окисляющихся легирующих элементов, появляется возможность не разбавлять исходную шихту низкофосфористым железом и не добавлять для его легирования дорогостоящие материалы. Затраты на выплавку нержавеющих сталей при этом сокращаются на 20-30% по сравнению с уровнем, который обеспечивается способом-прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА С ПОМОЩЬЮ ГАЗЛИФТА | 2006 |

|

RU2307170C1 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 2006 |

|

RU2310689C1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА В КОВШЕ | 1998 |

|

RU2139942C1 |

| Способ выплавки стали и сплавов | 1983 |

|

SU1084308A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА РАФИНИРУЮЩИМ ШЛАКОМ | 2012 |

|

RU2476602C1 |

| Способ дефосфорации высоколегированных стальных отходов в сталеплавильном агрегате | 1981 |

|

SU1047964A1 |

| СПОСОБ РАФИНИРОВАНИЯ ВЫСОКОУГЛЕРОДИСТОГО РАСПЛАВА МЕТАЛЛА | 1999 |

|

RU2150515C1 |

| Способ выплавки стали в электродуговой печи | 1983 |

|

SU1093708A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

Изобретение относится к черной металлургии, конкретнее к способам выплавки в дуговой печи легированной стали или полупродукта для ее получения. Технический результат - обеспечение без больших затрат дефосфорации расплава в восстановительных условиях, т.е. без потери легко окисляющихся легирующих элементов. Это значительно снижает затраты при выплавке высоколегированных сталей на дорогостоящие легирующие элементы. Способ рафинирования сплавов железа с более легко окисляющимися элементами включает загрузку в электропечь шлакообразующей смеси, содержащей оксид кальция и углерод, ее расплавление с получением жидкого шлака, содержащего карбид кальция, и обработку рафинируемого сплава в расплавленном виде полученным жидким шлаком. Используют шлакообразующую смесь, содержащую оксид кальция и углерод в соотношении по массе от 1 до 7. Полученный при ее расплавлении шлак содержит 10-80% карбида кальция. Обработку рафинируемого сплава проводят путем его совместного расплавления в электропечи со шлакообразующей смесью. При этом смешивают жидкий шлак с жидким рафинируемым сплавом. 1 з.п. ф-лы, 1 табл.

| ПОВОЛОЦКИЙ Д.Я | |||

| Электрометаллургия стали и ферросплавов, 3-е изд., - М.: Металлургия, 1995, с.256, 360-367 | |||

| Смесь для модифицирования жидкого металла | 1988 |

|

SU1574643A1 |

| US 4198229, 15.04.1980 | |||

| СПОСОБ ДЕФОСФОРАЦИИ ЖИДКОГО СИЛИКОМАРГАНЦА | 1991 |

|

RU2006504C1 |

| Смесь для внепечного рафинирования чугуна и стали | 1977 |

|

SU707969A1 |

| FR 7916626, 16.01.1981 | |||

| СПОСОБ УСТАНОВКИ НЕСЪЕМНОГО ЗУБНОГО ПРОТЕЗА И НЕСЪЕМНЫЙ ЗУБНОЙ ПРОТЕЗ | 1993 |

|

RU2099021C1 |

Авторы

Даты

2004-02-20—Публикация

2002-09-26—Подача