Настоящее изобретение в общем относится к рельсовым креплениям, а конкретнее, но не исключительно - к усовершенствованному рельсовому креплению для прикрепления рельса к железобетонной шпале и для эффективной передачи прилагаемых нагрузок от рельса к шпале.

Усовершенствование с начала 1940-х гг. железнодорожных шпал из предварительно напряженного железобетона привело к созданию надежного механизма для прикрепления к ним железнодорожных рельсов, сохранения ширины колеи и передачи нагрузок от колес к грунту. Основным материалом этих шпал является бетон из портландцемента, армированный высокопрочной стальной проволокой, которую предварительно растягивают перед бетонированием с целью поддержания бетона в сжатом состоянии и, следовательно, предотвращения трещинообразования. Используемый высокопрочный бетон (предел прочности при сжатии 560 кг/см2) является жестким, хрупким материалом. Металлические крепления, предназначенные для удерживания стального рельса на железобетонной шпале, являются частью механизма, используемого для передачи приложенных нагрузок от колес к балласту.

В настоящее время обычно используют два типа креплений для прикрепления рельсов к железобетонным шпалам. Первый тип крепления представляет собой устройство с жестким зажимом, которое может принимать различные формы, как например, винтов или болтов, используемых вместе с некоторого вида отбортованной прижимной планкой для удерживания подошвы рельса в соприкосновении со шпалой. Этот тип крепления - жесткий и, следовательно, при эксплуатации склонен к усталостному разрушению, потому в настоящее время он обычно не применяется.

Второй тип крепления представляет собой пружинное крепление, также используемое для удерживания подошвы рельса в соприкосновении со шпалой, но предназначенное для уменьшения усталости от изгибания под действием приложенных нагрузок. В креплении пружинного типа в железобетонную шпалу во время ее формования заделывают две чугунные или стальные крепежные детали у каждой рельсовой подкладки, которые служат для удерживания рельсов на ширине железнодорожной колеи и для закрепления пружинной прижимной планки, в свою очередь, удерживающей подошву рельса. Эти пружинные прижимные планки предназначены для приложения известного вертикального усилия к подошве рельса, чтобы воспрепятствовать подъему рельса между прохождениями колес и передавать продольные силы, возникающие при изменении температуры или при ускорении/торможении поезда, к шпале и в грунт.

Существует крепление, в котором между рельсом и верхом шпалы на опорной поверхности устанавливают эластомерную прокладку размером около 40 см2 и толщиной 6 мм, чтобы смягчить различия в форме поверхности. Если бы подошва рельса опиралась непосредственно на поверхность железобетонной шпалы, то сталь быстро втиралась бы в верхнюю поверхность бетона. Хотя шпалу формуют в стальной форме, опорная поверхность не соответствует точно нижней поверхности подошвы рельса, результатом чего является возможность сосредоточенной нагрузки и неравномерной передачи вертикальной силы.

Эти прокладки выполняют также две дополнительные функции. Во-первых, поскольку рельс плотно прижимается к шпале посредством пружинных планок, то прокладка, которая имеет более высокий коэффициент трения по стали, чем сплав, способствует передаче продольных сил вдоль рельса в шпалу и балласт. Во-вторых, что более важно, прокладки служат для ослабления ударных нагрузок, прилагаемых к рельсу плоскими вмятинами при прохождении стальных колес. Ударные нагрузки от вмятин на колесах могут быть в два-четыре раза больше нормальных нагрузок от колес и имеют очень короткую продолжительность - обычно около 15 миллисекунд. Эти ударные нагрузки, если их не смягчить надлежащим образом, стремятся разрушить железобетонную шпалу.

С рельсовым креплением пружинного типа с принудительным удерживанием рельса связан ряд проблем. Первая проблема - это удерживание прокладки. Удерживание прокладки - это сохранение прокладки на месте под рельсом между подошвой рельса и шпалой, когда рельс изгибается под действием приложенных нагрузок. В попытке сохранить прокладку от выскакивания были использованы различные формы прокладки для ее механического удерживания. Это оказалось довольно успешным, в частности, на искривленных рельсовых путях, которые являются основным местом укладки железобетонных шпал в Соединенных Штатах. Альтернативно могут быть использованы прокладки с изменяющейся твердостью. Однако прокладки, достаточно упругие для ослабления ударных нагрузок, имеют тенденцию к выскакиванию из зазора между рельсом и шпалой при нормальных циклах прохождения колес. Более твердые прокладки неудовлетворительно ослабляют удары.

Другим решением проблемы нежелательного движения прокладки было приклеивание прокладки к поверхности железобетонной шпалы. Это позволяет удерживать прокладку на месте, но затрудняет замену прокладки в случае износа ее верхней поверхности. Кроме того, нанесение клея в полевых условиях на влажную, загрязненную поверхность шпалы создает проблемы с качеством прилипания.

Другой проблемой, связанной с использованием противоударных прокладок, является истирание опорной поверхности под рельсом. Грязь и щебень из окружающего пространства имеют тенденцию проникать в пространство между прокладками и поверхностью железобетонной шпалы. Когда дождевая вода попадает на эту смесь, образуется абразивный состав, который истирает поверхность железобетона при нагрузках от проходящих колес. Приклеенные опорные прокладки помогают смягчить эту проблему, но при этом сохраняется та же проблема их замены на месте в случае износа. Чтобы избавиться от истирания подрельсовых опорных поверхностей, были с некоторым успехом испробованы прокладки с различными сочетаниями металла и эластомера, но они оказались дорогостоящими, особенно при их установке на месте применения.

Наконец, проблемой является подъем шпал, вызванный поднятием рельсов между колесами. Подъем шпал присущ всем рельсовым креплениям с жестким прикреплением как винтовым, так и пружинным. Чтобы рельсовое крепление действовало, подошва рельса должна быть плотно прижата к поверхности шпалы. Поскольку рельс представляет собой неразрезную балку на многих гибких опорах, то он изгибается вниз под действием проходящего колеса, при этом между колесами рельс изгибается вверх от своего нормального положения или положения покоя. Подъемная сила рельса часто больше веса, прилагаемого к рельсовому креплению. Следовательно, при рельсовом креплении с жестким прикреплением шпала также поднимается с поверхности железнодорожного полотна между каждой группой колес и затем следующим колесом вдавливается в грунт. Это повторяющееся трамбующее движение быстро разрушает балласт железнодорожного полотна.

Настоящее изобретение направлено на решение вышеупомянутых проблем.

Краткое описание чертежей

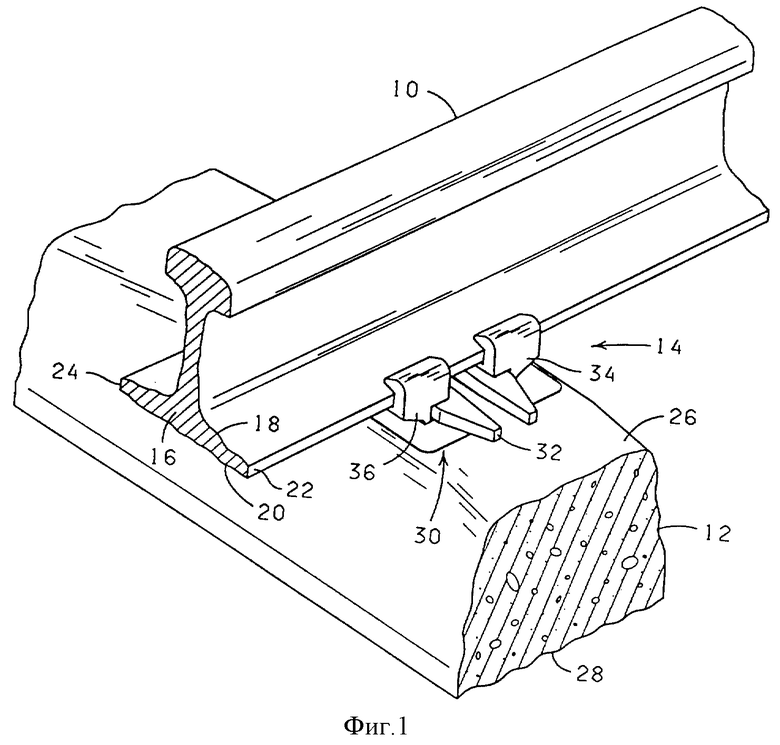

Фиг. 1 - аксонометрическое изображение отрезка рельса, прикрепленного к железобетонной шпале рельсовым креплением, согласно настоящему изобретению.

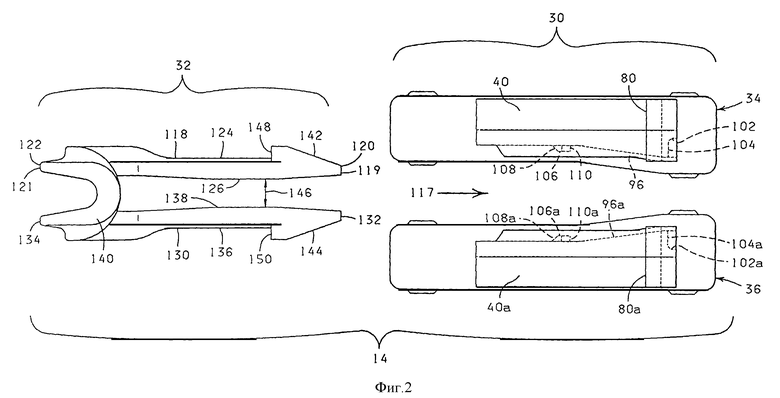

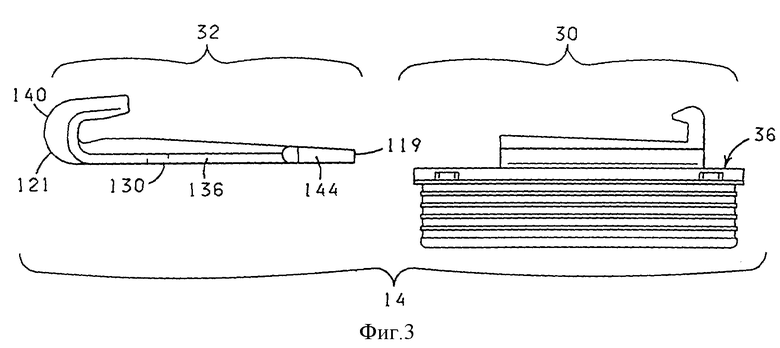

Фиг. 2 - вид сверху рельсового крепления в разобранном состоянии.

Фиг. 3 - вид сбоку рельсового крепления на фиг. 2.

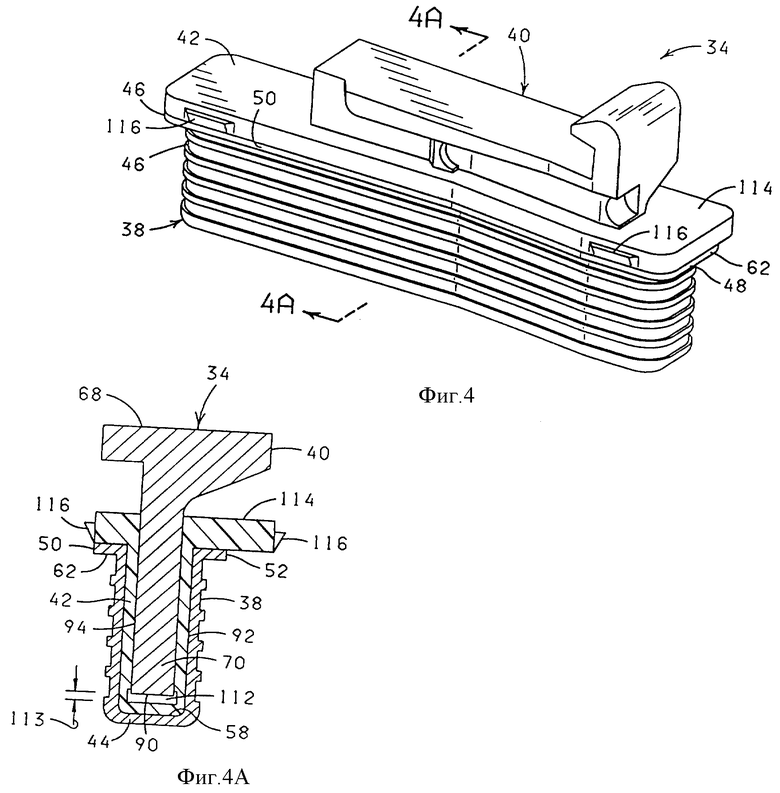

Фиг. 4 - аксонометрическое изображение рельсового подкладочного узла рельсового крепления на фиг. 2 и 3.

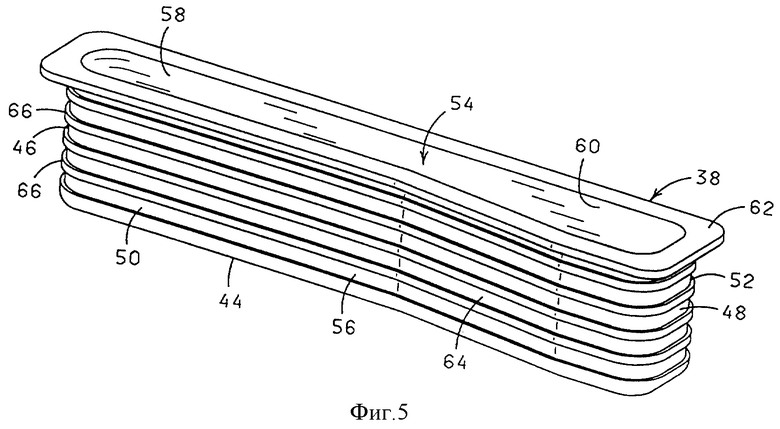

Фиг. 5 - аксонометрическое изображение чаши для рельсовой подкладки.

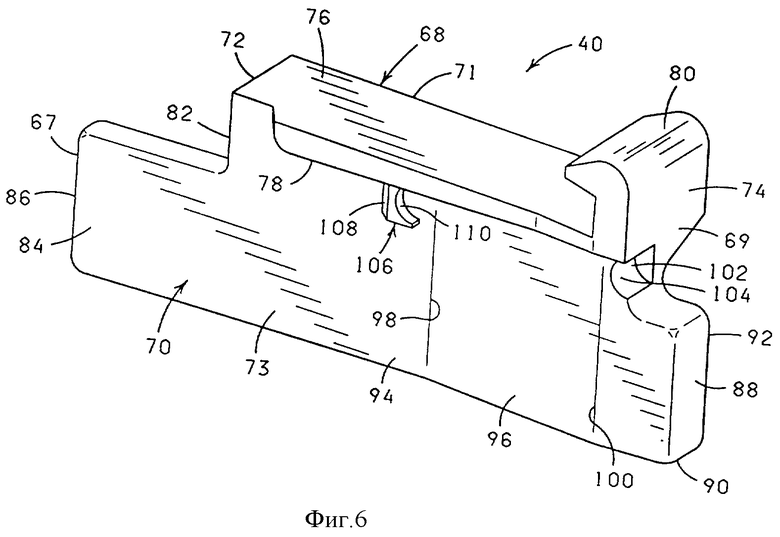

Фиг. 6 - аксонометрическое изображение рельсовой подкладки.

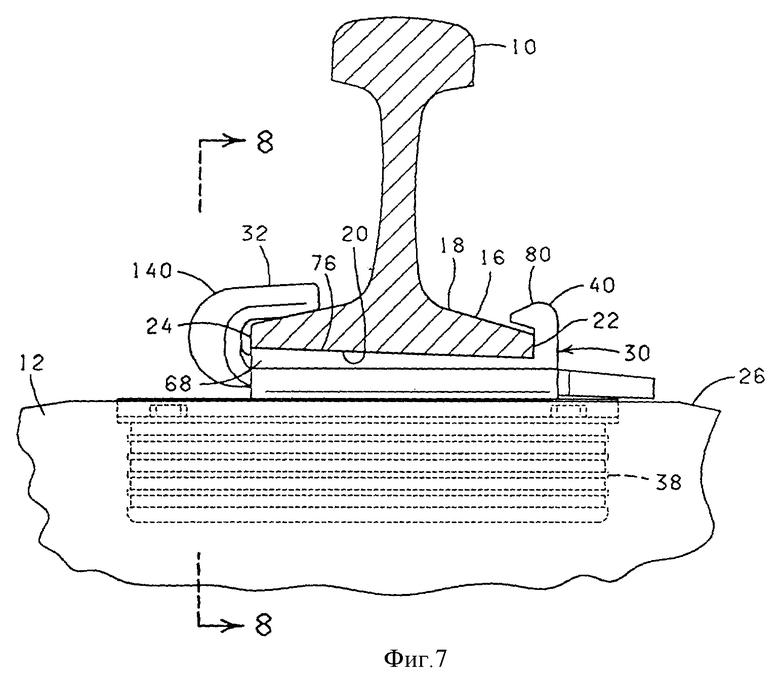

Фиг. 7 - вид сбоку при частичном разрезе рельсового крепления по настоящему изобретению в собранном положении около рельса.

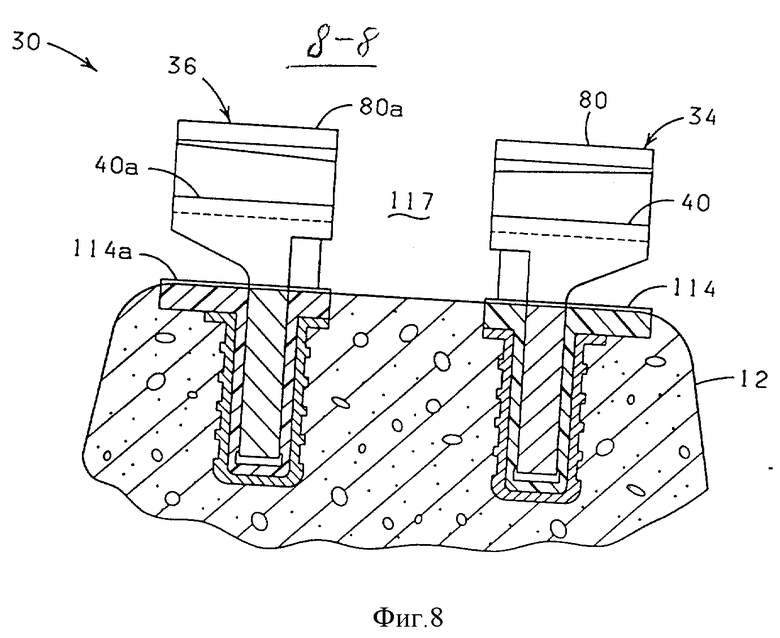

Фиг. 8 - вид в разрезе по 8-8 на фиг. 7 без показа рельса и противоугона.

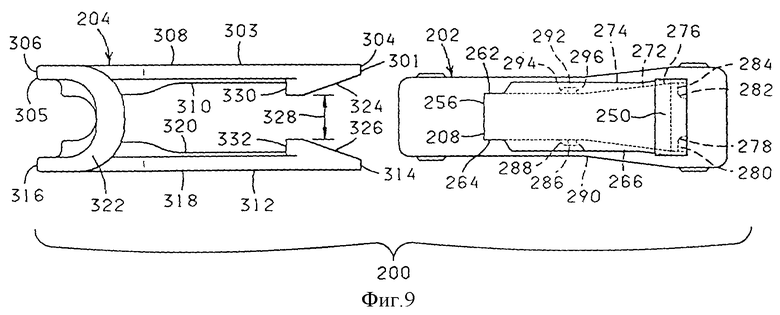

Фиг. 9 - вид сверху другого рельсового крепления в соответствии с настоящим изобретением.

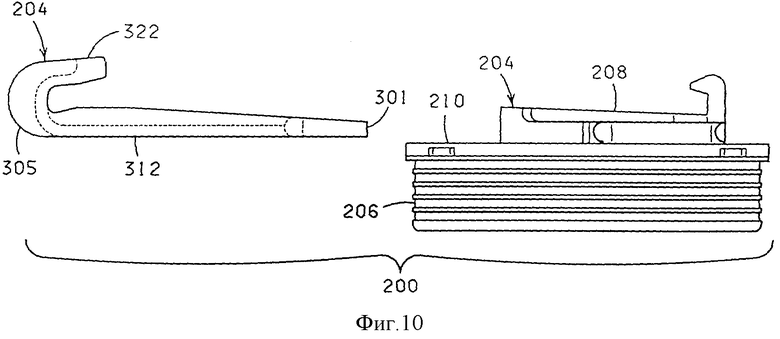

Фиг. 10 - вид сбоку рельсового крепления с фиг. 9.

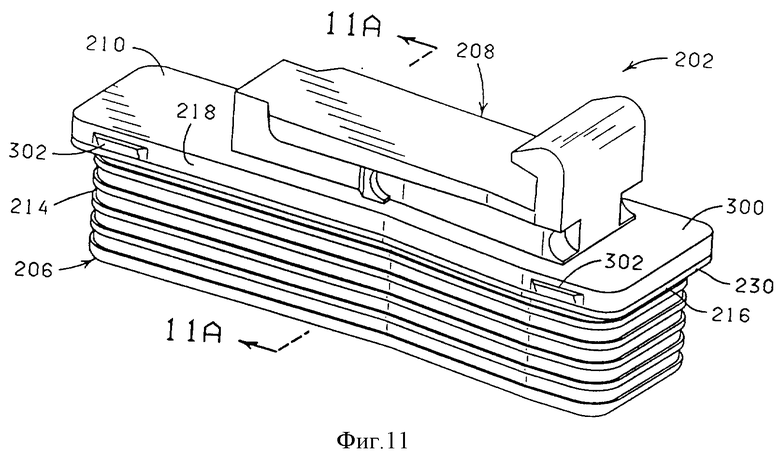

Фиг. 11 - аксонометрическое изображение рельсового подкладочного узла в рельсовом креплении с фиг. 9 и 10.

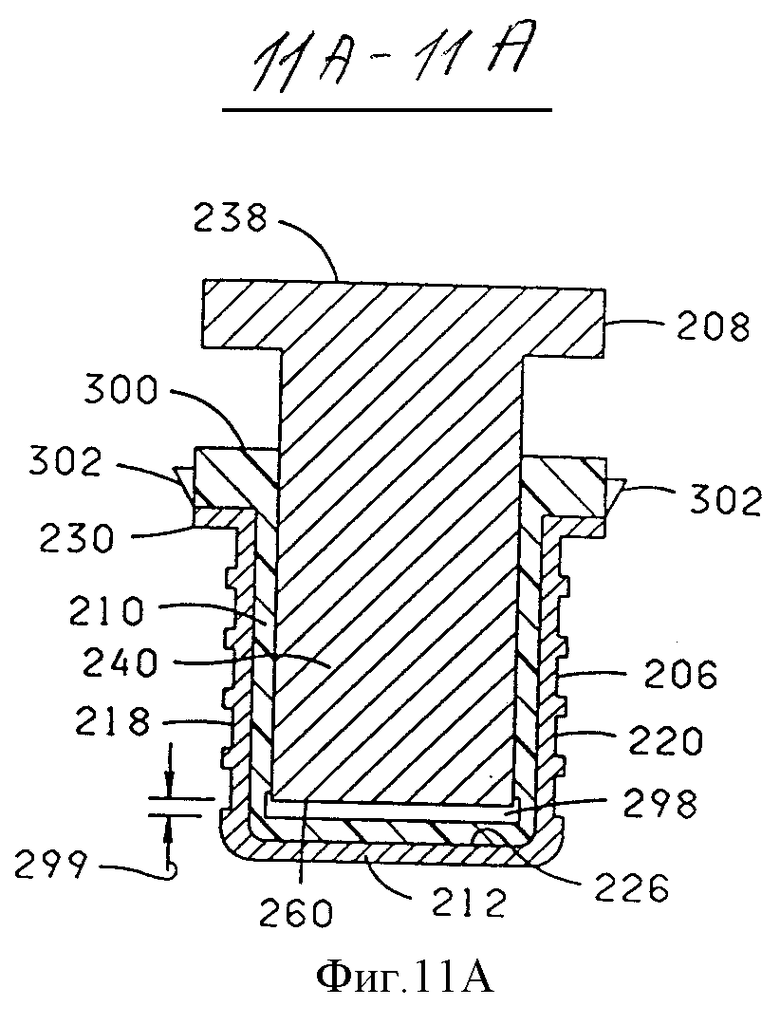

Фиг. 11A - поперечное сечение по 11A-11A на фиг. 11.

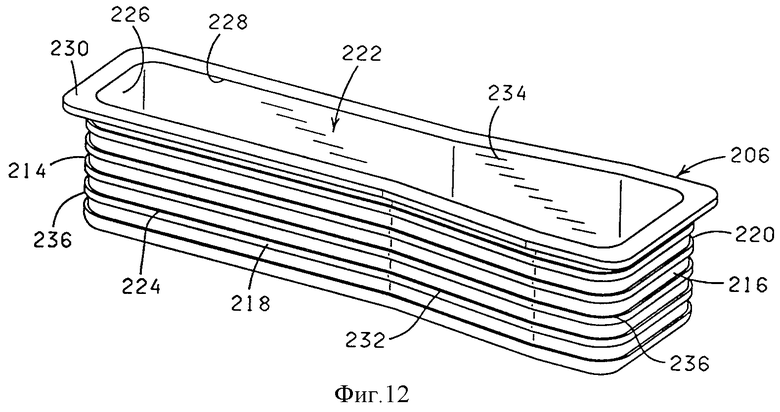

Фиг. 12 - аксонометрическое изображение другой чаши для рельсовой подкладки.

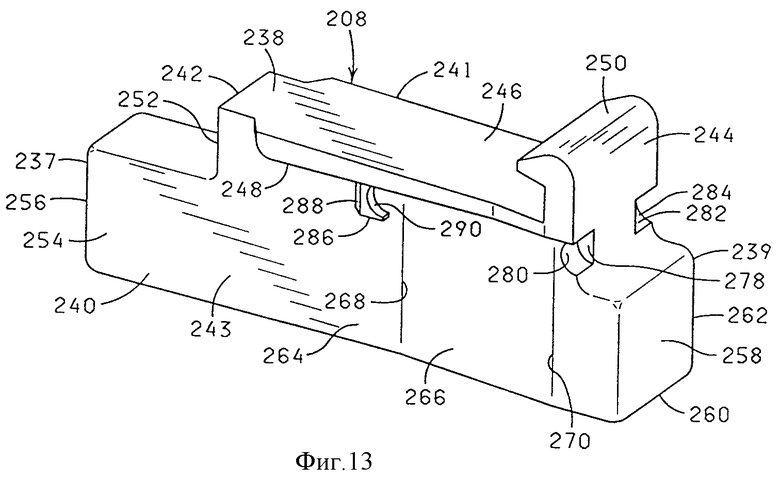

Фиг. 13 - аксонометрическое изображение другой рельсовой подкладки.

Отсылаем теперь к чертежам и конкретнее к фиг. 1, на которой показана часть рельса 10, прикрепленного к опорной конструкции, например железобетонной шпале 12 посредством рельсового крепления 14, созданного в соответствии с настоящим изобретением. Рельс 10 имеет подошву 16, характеризующуюся наличием верхней поверхности 18, нижней поверхности 20, первой боковой стороны 22 и второй боковой стороны 24. Шпала 12 поддерживается балластом (не показан), которым обычно является гравий или щебень. Шпала 12 имеет верхнюю поверхность 26 и нижнюю поверхность 28. Рельсовое крепление 14 имеет рельсовый подкладочный узел, заделанный в шпалу 12, и противоугон 32, который взаимодействует с рельсовым подкладочным узлом для прикрепления рельса 10 к шпале 12.

Во всем мире расширяется использование железобетонных шпал благодаря их прочности и, следовательно, более длительному сроку службы по сравнению с деревянными шпалами. Воздействия более значительных нагрузок от колес, увеличенной частоты движения транспорта, погодных и других неблагоприятных условий эксплуатации рельсовых путей сокращают срок службы деревянных шпал, особенно на искривленных участках, где поперечные силы от колес железнодорожных вагонов стремятся раздвинуть рельсы и таким образом вызвать значительное усилие на сравнительно мягкие и гибкие деревянные шпалы. Использование железобетонных шпал устраняет многие проблемы, связанные с применением деревянных шпал. Однако, поскольку железобетонные шпалы - довольно жесткие и хрупкие, их применение выдвигает иную группу конструкционных проблем.

Как указано выше, эластомерные прокладки применяются между рельсом и железобетонной шпалой, чтобы компенсировать различия в форме поверхности между рельсом и шпалой, способствовать передаче поперечной и продольной сил от рельса к шпале и балласту и ослабить вертикальные ударные нагрузки, прилагаемые к рельсу. Ударные нагрузки, которые вызываются, главным образом, плоскими вмятинами на стальных колесах, проходящих по рельсу, могут разрушить железобетонную шпалу в случае их ненадлежащего амортизирования.

Выше обсуждалось также, что при использовании эластомерных прокладок возникает ряд проблем. Одной из них является удерживание прокладки между рельсом и шпалой, а другой - истирание поверхности бетона под действием грязи и песка, попадающих под прокладку. Настоящее изобретение решает проблемы, связанные с использованием противоударных прокладок, путем устранения противоударной прокладки из рельсового скрепления 14, в то же самое время допуская ослабленную передачу вертикальных, поперечных и продольных нагрузок от рельса к шпале.

На фиг. 2 показан вид сверху рельсового крепления 14, которое включает в себя рельсовый подкладочный узел 30 и противоугон 32. В этом конкретном варианте осуществления настоящего изобретения рельсовый подкладочный узел 30 включает в себя первый рельсовый подкладочный подузел 34 и второй рельсовый подкладочный подузел 36. Первый и второй рельсовые подкладочные подузлы 34, 36 одинаковы по конструкции, за исключением того, что второй рельсовый подкладочный подузел 36 является зеркальным отображением первого рельсового подкладочного подузла 34. Поэтому ниже будет подробно описываться только первый рельсовый подкладочный подузел со ссылкой на фиг. 4-6.

Первый рельсовый подкладочный подузел 34 включает в себя чашу 38 для рельсовой подкладки и рельсовую подкладку 40, прикрепленную к чаше 38 для рельсовой подкладки посредством эластомерного материала 42 (фиг. 4 и 4A). Чаша 38 для рельсовой подкладки приспособлена для заделки в железобетонную шпалу 12 и для приема рельсовой подкладки 40 нижеописанным способом. Как лучше всего показано на фиг. 5, чаша 38 для рельсовой подкладки представляет собой открытый сосуд с дном 44, первой торцевой стенкой 46 второй торцевой стенкой 48, первой боковой стенкой 50 и второй боковой стенкой 52, которые вместе ограничивают полость 54 для приема рельсовой подкладки. Кроме того, чаша 38 для рельсовой подкладки имеет наружную боковую поверхность 56, внутреннюю боковую поверхность 58, верхнее отверстие 60 для обеспечения доступа в полость 54 для приема рельсовой подкладки и поясок 62 вокруг верхнего отверстия 60.

Чаша 38 для приема рельсовой подкладки может быть изготовлена из любого подходящего материала, обладающего достаточной прочностью на сдвиг и растяжение для передачи рабочих нагрузок от рельса 10 к шпале 12. К таким материалам относятся ковкий или серый чугун, сталь, цинк для литья под давлением и различные пластмассы. Однако предпочтительным материалом является алюминиево-цинковый сплав для литья под давлением.

Как показано на фиг. 5, первая боковая стенка 50 чаши 38 для рельсовой подкладки, в общем, вблизи второй торцевой стенки 48 имеет скошенный или изогнутый под углом участок 64, который соответствует подобной части на рельсовой подкладке, как это будет описано ниже. Чтобы усилить связь между чашей 38 для рельсовой подкладки и железобетонной шпалой 12 при заделке чаши 38 в нее, чаша 38 для рельсовой подкладки снабжена множеством расположенных с интервалом горизонтальных выступов 66, простирающихся по наружной боковой поверхности 56 первой и второй торцевых стенок 46, 48 и первой и второй боковых стенок 50, 52. Более того, выступы 66 передают вертикальные нагрузки при сжатии и сдвиге на поверхности соприкосновения чаши для рельсовой подкладки и бетона.

На фиг. 6 рельсовая подкладка 40 показана как имеющая первый конец 67, второй конец 69, первую боковую сторону 71 и вторую боковую сторону 73 и как включающая в себя пластинчатую часть 68 и лопаточную часть 70; лопаточная часть 70 простирается вниз от пластинчатой части 68. Рельсовая подкладка 40 может быть изготовлена из любого подходящего материала, как например, стали, серого чугуна или различных пластмасс, но предпочтительным конструкционным материалом является ковкий чугун.

Пластинчатая часть 68 имеет первый конец 72, второй конец 74, верхнюю поверхность 76 и нижнюю поверхность 78. Как лучше всего показано на фиг. 7, верхняя поверхность 76 пластинчатой части 68 приспособлена для принятия нижней части 20 подошвы рельса 16, так что в месте соприкосновения между рельсом 10 и пластинчатой частью 68 имеет место контакт металла с металлом, когда рельсовая подкладка 40 изготовлена из предпочтительного материала. На втором конце 74 пластинчатой части 68 образована крюковая часть 80, которая выступает вверх относительно верхней поверхности 76 пластинчатой части 68. Как показано на фиг. 7, крюковая часть 80 является фигурной и приспособлена для зацепления с первой боковой стороной 22 подошвы рельса 16, а также простирается над частью верхней поверхности 18 подошвы рельса 16, в общем, вблизи второй боковой стороны 22 подошвы рельса 16. Конкретнее, крюковой части 80 придана такая форма, чтобы часть крюковой части 18 простиралась над частью верхней поверхности 18 подошвы рельса 16 и располагалась с промежутком от верхней поверхности 18 подошвы рельса 16, допуская ограниченное вертикальное движение рельса 10 относительно рельсовой подкладки 40, когда рельс 10 прикреплен к шпале 12 рельсовым креплением 14, как это будет описано далее. Лопаточная часть 70 простирается вниз от нижней поверхности 78 пластинчатой части 68.

Лопаточная часть 70 включает в себя верхнюю часть 82, нижнюю часть 84, первый конец 86, второй конец 88, нижний конец 90, первую боковую сторону 92 и вторую боковую сторону 94. Нижняя часть 84 удлинена относительно верхней части 82, чтобы сопротивляться опрокидывающему моменту, создаваемому как в положительном, так и в отрицательном направлениях в связи с приложенной поперечной нагрузкой на рельс 10, когда рельс прикреплен к рельсовому подкладочному подузлу 34. Первая и вторая боковые стороны 92, 94 представляют собой сравнительно широкие плоские поверхности, так что продольные нагрузки, приложенные к рельсу 10, равномерно распределяются к шпале 12.

Кроме того, лопаточная часть 70 имеет участок скошенной поверхности 96 на своей второй боковой стороне 94, в общем, вблизи второго конца 88 лопаточной части 70. Участок со скошенной поверхностью 96 имеет первый край 98 и второй край 100. Понятно, что чаша 38 для рельсовой подкладки (фиг. 4 и 5) по своей конфигурации по существу соответствует конфигурации лопаточной части 70, так что при помещении в чашу 38 для рельсовой подкладки лопаточная часть 70 располагается в ней с равномерным зазором при заранее заданном расстоянии от внутренней боковой поверхности 58 чаши 38 для рельсовой подкладки. Ниже будет подробнее объяснено назначение этого размещения с зазором.

В верхней части 82 лопаточной части 70 на ее втором конце 88 сделана выемка 102, так чтобы она сообщалась со второй стороной лопаточной части 70. Выемка частично ограничена опорной поверхностью 104.

На второй боковой стороне 94 лопаточной части 70, в общем, вблизи первого края 98 участка со скошенной поверхностью 96 образована лапка 106. Лапка 106 имеет скошенную поверхность 108 и опорную поверхность 110, которая по конфигурации сходна с опорной поверхностью 104 выемки 102.

В сборе, как это показано на фиг. 4 и 4A, удлиненная нижняя часть 84 лопаточной части 70 рельсовой подкладки 40 по существу располагается в полости 54 чаши 38 для помещения рельсовой подкладки и установлена в ней таким образом, что лопаточная часть 70 размещается с равномерным интервалом от внутренней боковой поверхности 58 чаши 38 для рельсовой подкладки. Лопаточная часть 70 скреплена с внутренней поверхностью 58 чаши 38 для рельсовой подкладки посредством эластомерного материала 42, так что лопаточная часть 70 сохраняет равномерный интервал от внутренней боковой поверхности 58 чаши 38 для рельсовой подкладки.

Эластомерный материал 42 действует как работающая на сдвиг пружина, с тем чтобы передавать приложенную вертикальную и поперечную нагрузку на рельс к шпале. Может быть использован любой подходящий эластомерный материал, который обладает свойствами сопротивляться усталости, устойчив при температуре от -29oC до +60oC, стоек к ультрафиолетовому излучению и озону и способен скреплять рельсовую подкладку 40 с чашей 38 для рельсовой подкладки. Предпочтительным материалом является литьевой полиуретан. Полиуретаном предпочтительно является имеющий обрыв цепи жидкий форполимер дифенилметана и диизоцианата на основе полиэфира, отверждаемый 1,4-бутандиолом, при этом полиэфиром предпочтительно является тетраметиленгликоль.

Чтобы позволить рельсовой подкладке 40 двигаться вертикально вниз относительно чаши 38 для рельсовой подкладки и дать возможность эластомерному материалу 42, расположенному вблизи первого и второго концов 86, 88 и первой и второй боковых сторон 92, 94 лопаточной части 70, прогибаться во время приложения нагрузки к пластинчатой части 68, эластомерный материал 42 снабжен полостью 112 между нижним концом 44 лопаточной части 70 и дном чаши 38 для рельсовой подкладки и вдоль внутренней боковой поверхностью 58 чаши 38 для рельсовой подкладки (фиг. 4A). Полость 112, образованная в эластомерном материале 42, должна быть герметизирована, с тем чтобы воздух, присутствующий в полости 112 после ее образования, оставался в ней и вместе с эластомерным материалом 42 позволял рельсовой подкладке 40 двигаться вверх и вниз в зависимости от приложения и снятия нагрузки с рельсовой подкладки 40. Кроме того, полость образована с заранее заданной глубиной 113, с тем чтобы в случае возникновения чрезмерной нагрузки на рельсовую подкладку 40 опускающаяся лопаточная часть 70 заполняла полость 112 и входила в соприкосновение с эластомерным материалом 42, расположенным на дне 44 чаши 38 для рельсовой подкладки. Таким образом, эластомерный материал 42 на дне 44 чаши 38 для рельсовой подкладки служит в качестве стопорного элемента. Благодаря предотвращению дальнейшего прогиба больше того, что допускается эластомерным материалом 42 на дне чаши 38 для рельсовой подкладки, эластомерный материал 42 предохраняется от создания в нем напряжений сверх расчетных пределов и, следовательно, от разрушения.

Полость 112 предпочтительно образуют путем приклеивания пробки из полистиролового пенопласта (не показана) к нижнему концу 90 лопаточной части 70 рельсовой подкладки 40 перед вставлением лопаточной части 70 в полость 54 для приема рельсовой подкладки. Рельсовую подкладку 40 с приклеенной к ней пробкой из полистиролового пенопласта (не показана) затем помещают в полость 54, которая содержит измеренное количество эластомерного материала 42 в жидком состоянии. Эластомерный материал 42 затем формуют и отверждают. Во время процесса отверждения рельсовый подкладочный подузел 34 нагревают до температуры, достаточной для того, чтобы вызвать расплавление полистироловой пробки и, таким образом, оставить в полости 112 только тонкую пленку полистирола, сохраняющуюся на поверхностях вокруг полости 112.

Количество эластомерного материала 42, помещаемого в чашу 38 для рельсовой подкладки, достаточно для того, чтобы при установке рельсовой подкладки 40 в эластомерный материал 42 часть эластомерного материала 42 вытеснялась вверх и наружу от полости 54 для приема рельсовой подкладки с образованием пробки 114 для формы по изготовлению шпалы. Эту пробку 114 образуют так, чтобы она была вровень с пояском 62 чаши 38 для рельсовой подкладки на ее первом конце 46, первой боковой стороне 50 и втором конце 48. Пробка 114 расширена горизонтально по пояску 62 на второй боковой стороне 62 чаши 38 для рельсовой подкладки, с тем чтобы в сечении она была шире пластинчатой части 68 рельсовой подкладки 40 и позволяла извлекать готовую шпалу из формы после формования шпалы. По краю пробки 114 образовано множество лапок 114 для облегчения вертикального центрирования рельсового подкладочного подузла 30 в форме для формования шпалы (не показана), как это будет описано ниже.

Уравнение для расчета прогиба под нагрузкой для пружины, работающей на сдвиг:

D = WT/AGS,

где D - прогиб, параллельный нагрузке

W - приложенная нагрузка

T - толщина эластомерного материала

A - площадь эластомерного материала, параллельная нагрузке

GS - модуль сдвига для эластомерного материала.

Таким образом, учитывая желаемую величину прогиба под нагрузкой, типичную нагрузку, прилагаемую проходящим поездом, и предпочтительный эластомерный материал, а также принимая во внимание опрокидывающие моменты, вызываемые поперечными нагрузками, может быть выбрана предпочтительная конфигурация лопаточной части 70 и рассчитана толщина эластомерного материала 42. Понятно, что лопаточная часть 70 может иметь самые различные формы и размеры и что рельсовая подкладка 40, изображенная на чертежах, является лишь подкладкой с предпочтительной конфигурацией, когда желателен вертикальный прогиб рельсовой подкладки 40 не более 0,8 мм по отношению к чаше 38 для рельсовой подкладки и вращение головки рельса не более 6,4 мм согласно современным техническим условиям железнодорожного транспорта для вертикальных и поперечных нагрузок от колес.

Как показано на фиг. 2 и 8 и как упоминалось выше, рельсовый подкладочный узел 30 включает в себя первый рельсовый подкладочный подузел 34 и второй рельсовый подкладочный подузел 36, при этом второй рельсовый подкладочный подузел 36 изготовлен и действует точно так же, как вышеописанный первый рельсовый подкладочный подузел 34. Поэтому различные детали второго рельсового подкладочного подузла 36 имеют на чертежах такие же цифровые обозначения, как и подобные детали первого рельсового подкладочного подузла 34, за исключением того, что различные детали второго рельсового подкладочного подузла 36 имеют также дополнительные буквенные обозначения "a".

Как показано на фиг. 1, 7 и 8, рельсовые подкладочные подузлы 34 и 36 заделаны каждый в верхнюю поверхность 26 шпалы 12, так что эластомерная пробка 114 для формы по изготовлению шпалы по существу оказывается заделанной в верхнюю поверхность 26 шпалы 12. Рельсовые подкладочные подузлы 34 и 36 заделаны параллельно один другому и расположены на определенном расстоянии друг от друга, с тем чтобы образовывать щель 117 для противоугона (фиг. 2).

Как показано на чертежах и описано выше, рельсовые подкладочные подузлы 34 и 36 представляют собой две раздельные, не соединенные между собой составные части. Однако в другом варианте осуществления изобретения (не показан) рельсовые подкладочные подузлы 34 и 36 могли быть соединены между собой. Это фиксировало бы взаимное положение рельсовых подкладок 40 и 40a перед заделкой рельсового подкладочного узла 30 в шпалу 12.

Рельсовые подкладочные подузлы 34 и 36 заделывают в железобетонную шпалу 12 во время ее формования. Перед формованием шпалы 12 рельсовые подкладочные подузлы 34 и 36 вставляют в отверстия, имеющиеся в днище формы для изготовления шпалы (железобетонную шпалу формуют перевернутой вверх дном), при этом крюковые части 80, 80a и верхние поверхности 76, 76a пластинчатых частей 68, 68a направлены вниз и располагаются ниже плоскости днища формы. Заделываемая часть рельсовых подкладочных подузлов 34, 36 выступают вверх в полость формы и удерживаются вровень посредством установочных лапок 116, 116a, образованных по краям пробки 114, 114a для формы по изготовлению шпалы. После установки рельсовых подкладочных подузлов 34, 36 в требуемое положение в форме для изготовления шпалы обычным образом осуществляют формование железобетонной шпалы 12. Хотя здесь показан только один рельсовый подкладочный узел 30, заделываемый в шпалу 12, понятно, что шпала 12 будет иметь пару противоположно находящихся рельсовых подкладочных узлов, предназначенных для совместного удерживания пары параллельных рельсов при правильной ширине железнодорожной колеи.

На фиг. 2 и 3 показан противоугон 32, имеющий первый конец 119 и второй конец 121. Противоугон включает в себя первый зубец 118, имеющий первый и второй концы 120, 122 и первую и вторую боковые стороны 124, 126. Противоугон 32 также включает в себя второй зубец 130, имеющий первый и второй концы 132, 134 и первую и вторую боковые стороны 136, 138. Вторые концы 122, 134 соответственно первого и второго зубцов 118, 13.0 соединены между собой крюковой частью 140, с тем чтобы первый и второй зубцы 118, 130 располагались в общем параллельно и могли изгибаться внутрь друг к другу.

Крюковая часть 140 приспособлена для того, чтобы обычно простираться на некоторое расстояние по верхней поверхности 26, обычно вблизи второй боковой стороны 24 подошвы рельса 16. Крюковая часть 140 содержит в себе одну часть, которая соединяет второй конец 122 первого зубца 118 со вторым концом 134 второго зубца 130. Конкретнее, как показано на фиг. 2 и 3, крюковая часть 140 и первый и второй зубцы 118, 130 изготовлены за одно целое из единственного куска металла.

На первой боковой стороне 124 первого зубца 118 образована скошенная поверхность 142 (фиг. 2). Скошенная поверхность 142 простирается на некоторое расстояние в общем от первого конца 120 ко второму концу 122 первого зубца 118. На первой боковой стороне 136 второго зубца 130 образована скошенная поверхность 144 (фиг. 2), расположенная, в общем, вблизи и пересекающая первый конец 132 второго зубца 130. Скошенная поверхность 144 простирается на некоторое расстояние в общем по первой боковой стороне 136 в общем от первого конца 132 ко второму концу 134. Скошенные поверхности 142, 144 вместе определяют ширину 146 на первом конце противоугона 32, которая меньше ширины щели 117 для противоугона. Поэтому ширина 146 на первом конце противоугона 32 выбрана так, чтобы первые концы 120, 132 противоугона 32 были способны входить на некоторое расстояние в щель 117 для противоугона для облегчения вставления противоугона 32 в эту щель способом, который будет подробнее описан ниже.

На первой боковой стороне 124 первого зубца 118, в общем, вблизи начала скошенной поверхности 142 образована первая опорная поверхность 148. Она находится на некотором расстоянии от первого конца 120 первого зубца 118. На первой боковой стороне 136 второго зубца 130, в общем, вблизи начала скошенной поверхности 144 образована вторая опорная поверхность 150. Она находится на некотором расстоянии от первого конца 132 второго зубца 130. Первая и вторая опорные поверхности вместе блокируют противоугон, 32 в рельсовом подкладочном узле 30 способом, описанным ниже.

Для прикрепления рельса к шпале 12 рельс 10 устанавливают поперек рельсового подкладочного узла 30, который заделан в шпалу 12 с образованием щели 117 для противоугона. Рельс 10 устанавливают на рельсовом подкладочном узле 30 таким образом, чтобы нижняя поверхность 20 подошвы рельса 16 соприкасалась с верхней поверхностью 76 пластинчатой части 68 рельсовой подкладки 40. Кроме того, первая боковая сторона 22 подошвы рельса 16, в общем, обращена к крюковым частям 80, 80a рельсовых подкладочных подузлов соответственно 34, 36 и находится от них на некотором расстоянии. Для завершения сборки рельсового крепления 14 противоугон 32 устанавливают таким образом, чтобы первые концы 120, 132 противоугона 32 располагались бы, в общем, вблизи щели 117 для противоугона, при этом первые концы 120, 132 противоугона 32 отчасти находились бы, в общем, в части щели 117 для противоугона вблизи передних концов 72, 72a лопаточных частей рельсовых подкладок 40, 40a.

При этом положении рабочий вдвигает противоугон 32 в щель 117, с тем чтобы скошенные части 142, 144 соприкоснулись со скошенными поверхностями 108, 108a лапок 106, 106a на рельсовых подкладках 40, 40a, тем самым сдавливая, в общем, один к другому первые концы 120, 132 соответствующих первого и второго зубцов 118, 130. Рабочий продолжает вдвигать противоугон 32 в щель 117 до тех пор, пока скошенные части 412, 144 не проскользнут за лапки 106, 106a и, таким образом, не раздвинутся. В этом раздвинутом положении или в положении с незакрепленным рельсом противоугон 32 оказывается сблокированным в щели 117, потому что зацепление между опорными поверхностями 148, 150 и опорными поверхностями соответственно 110, 110a исключает возможность извлечения противоугона 32 из щели 117. Однако понятно, что рельс 10 можно свободно поднимать с рельсового подкладочного узла 30 и помещать на него, когда противоугон 32 находится в этом положении, при котором опорные поверхности 148, 150 первого и второго зубцов 118, 130 находятся в зацеплении с опорными поверхностями 110, 110a лапок 106, 106a. Таким образом может оказаться желательным монтировать рельсовое крепление отдельно до укладки рельса 10 на рельсовые подкладочные подузлы 34, 36.

Чтобы прикрепить рельс к шпале 12, рабочий передвигает противоугон 32 далее в щель 117, с тем чтобы скошенные части 142, 144 первого и второго зубцов 118, 130 вошли в соприкосновение со скошенными поверхностями 96, 96a лопаточной части 70, что, таким образом, приводит к прижатию или прогибу друг к другу первого и второго зубцов 118, 130 при скольжении скошенных поверхностей 142, 144 первого и второго зубцов соответственно 118, 130 по скошенным поверхностям 96, 96a лопаточной части 70. При этом сжатом или согнутом положении противоугона 32 рабочий продолжает вдавливать или вгонять противоугон 32 в щель 117, тем самым передвигая противоугон 32 далее через щель 117, пока скошенные части 142, 144 первого и второго зубцов 118, 130 не передвинутся немного за выемки 102, 102a в рельсовых подкладках 40, 40a. Первый и второй зубцы 118, 130 затем раздвигаются, тем самым раздвигая первую и вторую скошенные части 412, 144 в выемки 102, 102a. При этом положении с закрепленным рельсом зацепление между опорными поверхностями 148, 150 первого и второго зубцов 118, 130 и опорными поверхностями 104, 104a рельсовых подкладок 40, 40a обеспечивает скрепление противоугона 32 с рельсовым подкладочным узлом 30.

В положении с закрепленным рельсом рельсовый подкладочный узел 30 и противоугон 32 действуют совместно для прикрепления рельса 10 к железобетонной шпале 12. Крюковая часть 140 противоугона 32 входит в соприкосновение со второй боковой стороной 24 подошвы рельса 16, при этом часть крюковой части 140 простирается над частью верхней поверхности 18 подошвы рельса 16 и соприкасается с ней. Крюковые части 80, 80a рельсового подкладочного узла 30 входят в соприкосновение с первой боковой стороной 22 подошвы рельса 16, при этом часть крюковых частей 80, 80a простирается над верхней поверхностью 18 подошвы рельса 16 и расположена на некотором расстоянии от нее, чтобы допускать ограниченное вертикальное движение рельса 10 относительно рельсового подкладочного узла 30. Зацепление между опорными поверхностями 148, 150 первого и второго зубцов 118, 130 и опорными поверхностями 104, 104a рельсовых подкладок 40, 40a ограничивает поперечное и продольное перемещение рельса 10.

Чтобы обеспечить удерживание рельса 10 на железобетонной шпале 12, рельсовое крепление 14 по настоящему изобретению эффективно передает приложенные силы от рельса 10 к шпале 12. Пружина, работающая на сдвиг и образующаяся благодаря соединению рельсовой подкладки 40 с чашей 38 с эластомерным материалом, в сочетании с пустотой 112, предусмотренной в эластомерном материале 42, позволяет передавать приложенные вертикальные нагрузки к шпале 12 посредством прогиба эластомерного материала 42. Высота и длина нижней части 78 лопаточной части 70 рельсовой подкладки 40 и чаши 38 для рельсовой подкладки обеспечивают противодействие опрокидывающему моменту, создаваемому приложенными поперечными нагрузками. Наконец, плоская конфигурация лопаточной части 70 имеет результатом то, что продольные нагрузки эффективно распределяются к шпале 12 через сравнительно широкие, плоские первую и вторую боковые поверхности соответственно 82 и 92.

На фиг. 9-13 показан другой вариант выполнения рельсового крепления 200. Рельсовое крепление 200 включает в себя рельсовый подкладочный узел 202 и противоугон 204.

В этом конкретном варианте осуществления изобретения первый рельсовый подкладочный узел 202 определи как включающий в себя чашу 206 для рельсовой подкладки и рельсовую подкладку 208, прикрепленную к чаше для рельсовой подкладки эластомерным материалом 210 (фиг. 11 и 11A). Чаша 206 для рельсовой подкладки предназначена для заделки в железобетонную шпалу 12 и для приема рельсовой подкладки 208 нижеописанным способом. Как лучше всего показано на рис. 12, чаша 206 для рельсовой подкладки изображена как открытый сосуд с дном 212, первой торцевой стенкой 214, второй торцевой стенкой 216, первой боковой стенкой 218 и второй боковой стенкой 220, которые вместе ограничивают полость 222 для приема рельсовой подкладки. Кроме того, чаша 206 для рельсовой подкладки имеет наружную боковую поверхность 224, внутреннюю боковую поверхность 226, верхнее отверстие 228 для обеспечения доступа в полость 222 для приема рельсовой подкладки и поясок 230 вокруг верхнего отверстия 228.

Чаша 206 для приема рельсовой подкладки может быть изготовлена из любого подходящего материала, обладающего достаточной прочностью на сдвиг и растяжение для передачи рабочих нагрузок от рельса 10 к шпале 12. К таким материалам относятся ковкий или серый чугун, сталь, цинк для литья под давлением и различные пластмассы. Однако предпочтительным материалом является алюминиево-цинковый сплав для литья под давлением.

Как лучше всего показано на фиг. 12, первая боковая стенка 218 и вторая боковая стенка 220 чаши 206 для рельсовой подкладки обычно вблизи второй торцевой стенки 216 чаши 206 для рельсовой подкладки имеют скошенные или изогнутые под углом участки соответственно 232, 234, каждый из которых соответствует подобной части на рельсовой подкладке, как это будет описано ниже. Чтобы усилить связь между чашей 206 для рельсовой подкладки и железобетонной шпалой 12 при заделке чаши 206 в нее, чаша 206 для рельсовой подкладки снабжена множеством расположенных с интервалом горизонтальных выступов 236, простирающихся по наружной боковой поверхности 224 первой и второй торцевых стенок 214, 216 и первой и второй боковых стенок 218, 220. Более того, выступы 236 передают вертикальные нагрузки при сжатии и сдвиге на поверхности соприкосновения чаши для рельсовой подкладки и бетона.

На фиг. 13 рельсовая подкладка 208 показана как имеющая первый конец 237, второй конец 239, первую боковую сторону 241 и вторую боковую сторону 243 и как включающая в себя пластинчатую часть 238 и лопаточную часть 240; лопаточная часть 240 простирается вниз от пластинчатой части 238. Рельсовая подкладка 208 может быть изготовлена из любого подходящего материала, как например, стали, серого чугуна или различных пластмасс, но предпочтительным конструкционным материалом является ковкий чугун.

Пластинчатая часть 238 имеет первый конец 242, второй конец 244, верхнюю поверхность 246 и нижнюю поверхность 248. Верхняя поверхность 246 пластинчатой части 238 приспособлена для принятия нижней части 20 подошвы рельса 16, так что в месте соприкосновения рельса 10 и пластинчатой части 238 имеет место контакт металла с металлом, когда рельсовая подкладка 208 изготовлена из предпочтительного материала. На втором конце 244 пластинчатой части 238 образована крюковая часть 250, которая выступает вверх относительно верхней поверхности 246 пластинчатой части 238. Подобно крюковой части, показанной на фиг. 7, крюковая часть 250 выполнена фигурной и приспособлена для зацепления с первой боковой стороной 22 подошвы рельса 16, а также простирается над частью верхней поверхности 18 подошвы рельса 16, в общем, вблизи первой боковой стороны 22 подошвы рельса 16. Конкретнее, крюковой части 250 придана такая форма, чтобы часть крюковой части 250 простиралась над частью верхней поверхности 18 подошвы рельса 16 и располагалась с промежутком от верхней поверхности 18 подошвы рельса 16, допуская ограниченное вертикальное движение рельса 10 относительно рельсовой подкладки 208, когда рельс прикреплен к шпале 12 рельсовым креплением 200, как это будет описано далее.

Лопаточная часть 240 простирается вниз от нижней поверхности 248 пластинчатой части 238. Лопаточная часть 240 включает в себя верхнюю часть 252, нижнюю часть 254, первый конец 256, второй конец 258, нижний конец 260, первую боковую сторону 262 и вторую боковую сторону 264. Нижняя часть 254 удлинена относительно верхней части 252, чтобы сопротивляться опрокидывающему моменту, создаваемому как в положительном, так и в отрицательном направлениях в совокупности с приложенной поперечной нагрузкой на рельс, когда рельс 10 прикреплен к рельсовой подкладке 208. Первая и вторая боковые стороны 262, 264 представляют собой сравнительно широкие, плоские поверхности, так что продольно нагрузки, приложенные к рельсу 10, равномерно распределяются к шпале 12.

Лопаточная часть 240 на своей второй боковой стороне 264, в общем, вблизи второго конца 258 лопаточной части 240 снабжена первой скошенной поверхностью 266. Участок с первой скошенной поверхностью 266 имеет первый край 268 и второй край 270. Кроме того, лопаточная часть 240 на своей первой боковой поверхности 262, в общем, вблизи второго конца 258 лопаточной части 240 снабжена участком со второй скошенной поверхностью 272. Участок со второй скошенной поверхностью 272 (фиг. 9) имеет первый край 274 и второй край 276. Понятно, что чаша 206 для рельсовой подкладки (фиг. 11 и 12) по своей конфигурации по существу соответствует конфигурации лопаточной части 240, так что при помещении в чашу 206 для рельсовой подкладки лопаточная часть 240 располагается в ней с равномерным интервалом от внутренней боковой поверхности 226 чаши 206 для рельсовой подкладки. В верхней части 252 лопаточной части 240 на ее втором конце 258 сделана первая выемка 278, так чтобы она сообщалась со второй стороной 264 лопаточной части 240. Первая выемка 278 частично ограничена опорной поверхностью 280. Подобным же образом в верхней части 252 лопаточной части 240 на ее втором конце 258 сделана вторая выемка 282, так чтобы она сообщалась с первой боковой стороной 262 лопаточной части 240. Вторая выемка частично ограничена опорной поверхностью 284.

На второй боковой поверхности 264 лопаточной части 240, в общем, вблизи первого края 268 участка с первой скошенной поверхностью 266 образована первая лапка 286. Первая лапка 286 имеет скошенную поверхность 288 и опорную поверхность 290, которая по конфигурации сходна с конфигурацией опорной поверхности 280 выемки 278. На первой боковой поверхности 262 лопаточной части 240 напротив первой лапки 286 и, в общем, вблизи первого края 274 участка со второй скошенной поверхностью 272 образована вторая лапка 292 (фиг. 9). Вторая лапка 292 имеет скошенную поверхность 294 и опорную поверхность 296, которая по конфигурации сходна с опорной поверхностью 284 выемки 282.

В сборе, как это показано на фиг. 11 и 11A, удлиненная нижняя часть 254 лопаточной части 240 рельсовой подкладки 208 по существу располагается в полости 222 для помещения рельсовой подкладки и установлена в ней таким образом, что лопаточная часть 240 размещается с равномерным интервалом от внутренней боковой поверхности 226 чаши 206 для рельсовой подкладки. Лопаточная часть 240 скреплена с внутренней боковой поверхностью 226 чаши 206 для рельсовой подкладки посредством эластомерного материала 210, так что лопаточная часть 240 сохраняет равномерный интервал от внутренней боковой поверхности чаши 206 для рельсовой подкладки.

Эластомерный материал 210 действует как работающая на сдвиг пружина, с тем чтобы передавать приложенную вертикальную и горизонтальную нагрузку на рельс 10 к шпале 12. Как упоминалось выше, может быть использован любой подходящий эластомерный материал, который обладает свойствами сопротивляться усталости, устойчив при температуре от -29oC до +60oC, стоек к ультрафиолетовому излучению и озону и способен скреплять рельсовую подкладку 208 с чашей 206 для рельсовой подкладки. Предпочтительным материалом является литьевой полиуретан. Полиуретаном предпочтительно являются имеющий обрыв цепи жидкий форполимер дифенилметана и диизоцианата на основе полиэфира, отверждаемый 1,4-бутандиолом, причем полиэфиром предпочтительно является политетраметиленгликоль.

Чтобы позволить рельсовой подкладке 208 двигаться вертикально вниз относительно чаши 206 для рельсовой подкладки и дать возможность эластомерному материалу 210, расположенному вблизи первого и второго концов 256, 258 и первой и второй боковых сторон 262, 264 лопаточной части 240, прогибаться во время приложения нагрузки к пластинчатой части 238, эластомерный материал 210 снабжен полостью 298 между нижним концом лопаточной части 240 и дном 212 чаши 206 для рельсовой подкладки и вдоль внутренней боковой поверхности чаши 206 для рельсовой подкладки (фиг. 11A). Полость 298, образованная эластомерным материалом 210, должна быть герметизирована, с тем чтобы воздух, присутствующий в полости 298 после ее образования, оставался в ней и вместе с эластомерным материалом 210 позволял рельсовой подкладке 208 двигаться вверх и вниз в зависимости от приложения и снятия нагрузки с рельсовой подкладки 208. Кроме того, полость 298 образована на заранее заданную глубину 299, с тем чтобы в случае создания чрезмерной нагрузки на рельсовую подкладку 208 опускающаяся лопаточная часть 210 заполняла полость 298 и входила в соприкосновение с эластомерным материалом 210, расположенным на дне 212 чаши 206 для рельсовой подкладки. Таким образом, эластомерный материал 210 на дне 212 чаши 206 для рельсовой подкладки служит в качестве стопорного элемента. Благодаря предотвращению дальнейшего прогиба больше того, что допускается эластомерным материалом 210 на дне 212 чаши 206 для рельсовой подкладки, эластомерный материал 210 предохраняется от создания напряжений сверх расчетных пределов и, следовательно, от разрушения.

Полость 298 образуют таким же образом, как это ранее описывалось со ссылкой на рельсовое крепление 14. Поэтому не будет повторно описываться способ образования полости 298 со ссылкой на рельсовое крепление 200.

Количество эластомерного материала 210, помещаемого в чашу 206 для рельсовой подкладки, достаточно для того, чтобы при установке рельсовой подкладки 208 в эластомерный материал 210 часть этого эластомерного материала 210 вытеснялась вверх на полости 222 для приема рельсовой подкладки для образования пробки 300 для формы по изготовлению шпалы. Эту пробку 300 формуют так, чтобы пробка 114 в сечении была шире пластинчатой части 68 рельсовой подкладки 40 и позволяла извлекать готовую шпалу 12 из формы после формования шпалы. По краю пробки 300 образовано множество лапок 302 для облегчения вертикальной установки рельсового подкладочного узла в форме для формования шпалы (не показана). Подобно рельсовому подкладочному узлу 30, рельсовый подкладочный узел 202 заделывают в верхнюю поверхность 26 шпалы 12, так что эластомерная пробка 300 для формы по изготовлению шпалы оказывается по существу заделанной в верхнюю поверхность 26 шпалы 12.

На фиг. 9 и 10 противоугон 204 имеет первый конец 301 и второй конец 305 и включает в себя первый зубец 303, имеющий первый и второй концы 304, 306 и первую и вторую боковые стороны 308, 310. Противоугон 204 также включает в себя второй зубец 312, имеющий первый и второй концы 314, 316 и первую и вторую боковые стороны 318, 320. Вторые концы 306, 316 соответствующих первого и второго зубцов 303, 312 соединены вместе крюковой частью 322, с тем чтобы первый и второй зубцы располагались, в общем, параллельно и таким образом, что первый и второй зубцы 303, 312 были способны изгибаться наружу друг от друга. Крюковая часть 322 приспособлена для того, чтобы обычно простираться на некоторое расстояние по части верхней поверхности 18 подошвы рельса 16, обычно вблизи второй боковой стороны 24 подошвы рельса 16. Крюковая часть 322 включает в себя одну часть, которая соединяет второй конец 306 первого зубца 303 со вторым концом 316 второго зубца 312. Конкретнее, подобно тому, что показано на фиг. 2 и 3, крюковая часть 322 и первый и второй зубцы 303, 312 изготовлены за одно целое из единственного куска металла.

На второй боковой стороне 310 зубца 303 образована скошенная поверхность 324 (фиг. 9). Скошенная поверхность 324 простирается на некоторое расстояние, в общем, по второй боковой стороне 310 от первого конца 304 к второму концу 306 первого зубца 303. На второй боковой стороне 320 второго зубца 312 образована скошенная поверхность 326 (фиг. 9), расположенная, в общем, вблизи и пересекающая первый конец 314 второго зубца 312. Скошенная поверхность 326 простирается на некоторое расстояние, в общем, по второй боковой стороне 320, в общем, от первого конца 314 к второму концу 316.

Скошенные поверхности 324, 326 вместе определяют ширину 328 на первом конце противоугона, которая больше ширины первого конца 256 лопаточной части 240 рельсовой подкладки 208. Таким образом, ширина 328 на первом конце противоугона выбрана такой, чтобы первые концы 304, 314 противоугона 204 можно было вставлять на некоторое расстояние в рельсовый подкладочный узел 202 способом, который ниже будет описан более подробно.

На второй боковой стороне 310 первого зубца 303, в общем, вблизи начала скошенной части 324 образована первая опорная поверхность 330. Она находится на некотором расстоянии от первого конца 304 первого зубца 303. На второй боковой стороне 320 второго зубца 312, в общем, вблизи начала скошенной части 326 образована вторая опорная поверхность 332. Она находится на некотором расстоянии от первого конца 314 второго зубца 312. Первая и вторая опорные поверхности 330, 332 вместе закрепляют противоугон 204 в рельсовом подкладочном узле 202 способом, подробнее описанным ниже.

Для прикрепления рельса 10 к шпале 12 рельс 10 устанавливают поперек рельсового подкладочного узла 202, который заделан в шпалу 12. Рельс 10 устанавливают на рельсовый подкладочный узел 202 таким образом, чтобы нижняя поверхность 20 подошвы рельса 16 соприкасалась с верхней поверхностью 246 пластинчатой части 238 рельсовой подкладки 208. Кроме того, первая боковая сторона 22 подошвы рельса 16, в общем, обращена к крюковой части 250 рельсового подкладочного узла 202 и находится от нее на некотором расстоянии. Для завершения сборки рельсового скрепления 200 противоугон 204 устанавливают таким образом, чтобы первые концы 304 и 314 противоугона 204 располагались, в общем, вблизи первого конца 256 верхней части 252 лопаточной части 240 рельсовой подкладки 208, при этом первый зубец 303 находился бы вблизи первой боковой стороны 262 лопаточной части 240, а второй зубец 312 - вблизи второй боковой стороны 264 лопаточной части 240.

При этом положении рабочий передвигает противоугон 204, с тем чтобы скошенные поверхности 324, 326 первого и второго зубцов 303, 312 вошли в соприкосновение со скошенными поверхностями 288 294 лапок соответственно 286, 292 на лопаточной части 240 рельсовой подкладки 208, тем самым раздвигая, в общем, друг от друга первые концы 304, 314 соответственно первого и второго зубцов 303, 312. Рабочий продолжает передвигать противоугон 204 до тех пор, пока скошенные поверхности 324, 326 не проскользнут за лапки 286, 292 и, таким образом, не сомкнутся. В этом сомкнутом положении или в положении, при котором рельс не закреплен, противоугон 204 сблокирован в рельсовом подкладочном узле 202, потому что зацепление между опорными поверхностями 330, 332 и соответственно опорными поверхностями 280, 284 исключает возможность извлечения противоугона 204 из рельсового подкладочного узла 202. Однако понятно, что рельс 10 можно свободно поднимать с рельсового подкладочного узла 202 или помещать на него, когда противоугон 204 находится в этом положении, при котором опорные поверхности 330, 332 первого и второго зубцов 303, 312 находятся в зацеплении с опорными поверхностями 290, 296 лапок 286, 292. Таким образом, может оказаться желательно монтировать рельсовое крепление 200 отдельно до укладки рельса 10 на рельсовый подкладочный узел 202.

Чтобы прикрепить рельс к шпале 12, рабочий дальше передвигает противоугон 204, с тем чтобы скошенные поверхности 324, 324 первого и второго зубцов 303, 312 вошли в соприкосновение со скошенными поверхностями 266, 272 лопаточной части 240, что таким образом приводит, в общем, к разжатию или разгибанию зубцов друг от друга при скольжении скошенных поверхностей 324, 326 соответственно первого и второго зубцов 303, 312 по скошенным поверхностям 266, 272 лопаточной части 240. При этом разжатом или разогнутом положении противоугона 204 рабочий продолжает вдавливать или вгонять противоугон 204, тем самым передвигая противоугон 204 до тех пор, пока скошенные поверхности 324, 326 первого и второго зубцов 303, 312 не передвинутся немного за первую и вторую выемки 278, 282 в рельсовой подкладке 208. Первый и второй зубцы 303, 312 сжимаются, тем самым вызывая западание первой и второй скошенных частей 324, 326 в соответствующие первую и вторую выемки 278, 282. При этом положении с закрепленным рельсом зацепление между опорными поверхностями 330, 332 первого и второго зубцов 303, 312 и опорными поверхностями 280, 284 рельсовой подкладки 208 обеспечивают скрепление противоугона 204 с рельсовым подкладочным узлом 202 и, таким образом, прикрепление рельса 10 к железобетонной шпале 12.

Хотя настоящее изобретение описывалось в отношении соединения железнодорожных рельсов с железобетонными шпалами, понятно, что настоящее изобретение не ограничивается соединением железнодорожных рельсов с железобетонными шпалами, потому что эта изобретательская идея применима к любой системе, в которой элемент или деталь необходимо прикрепить к опорному элементу или конструкции. Например, рельсовое крепление по настоящему изобретению может быть использовано для прочного прикрепления рельса к шпале, изготовленной из ряда других материалов, как например, дерева, стали или композитного материала. Кроме того, понятно, что рельсовое крепление по настоящему изобретению не ограничивается применением на железных дорогах, но также может быть использовано в других рельсовых системах, например, монорельсах.

Из вышеприведенного описания ясно, что настоящее изобретение вполне подходит для осуществления целей и для достижения преимуществ, упомянутых здесь, а также тех, которые присущи этому изобретению. Хотя в целях раскрытия изобретения здесь описывались предпочтительные варианты осуществления изобретения, понятно, что могут быть сделаны многочисленные изменения, которые легко предложат специалисты и которые осуществимы в пределах раскрытой сущности изобретения, как это определено в прилагаемой формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРЕПЕЖНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОДОШВЫ РЕЛЬСА СО ШПАЛОЙ (ВАРИАНТЫ) | 1993 |

|

RU2126070C1 |

| БЕЗБОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ И ПОДРЕЛЬСОВАЯ ПОДКЛАДКА БЕЗБОЛТОВОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ | 2012 |

|

RU2493311C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2013 |

|

RU2520179C1 |

| ПРОМЕЖУТОЧНОЕ КРЕПЛЕНИЕ РЕЛЬСА | 2001 |

|

RU2226232C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ И.Г.МУХИНА | 1992 |

|

RU2061815C1 |

| ПРОТИВОУГОННОЕ ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2190056C2 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 2005 |

|

RU2307884C1 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДИОКСИДА ТИТАНА | 1990 |

|

RU2038300C1 |

| ПРОТИВОУГОННОЕ КОСТЫЛЬНОЕ СКРЕПЛЕНИЕ | 2000 |

|

RU2183700C2 |

Изобретение относится к железным дорогам, в частности к приспособлениям для прикрепления рельса к опорной конструкции. Первый вариант содержит рельсовую подкладку с пластинчатой частью для помещения на нее нижней части подошвы рельса и лопаточной частью с нижним концом, простирающейся вниз от пластинчатой части. Лопаточная часть помещена в опорную конструкцию и соединена с опорной конструкцией эластомерным материалом. Лопаточная часть расположена на расстоянии от опорной конструкции. Эластомерный материал имеет полость вблизи нижнего конца лопаточной части для предоставления рельсовой подкладке возможности двигаться вертикально вниз относительно опорной конструкции. Во втором варианте рельсовая подкладка расположена в чаше, повторяющей по контуру лопаточную часть. В третьем варианте рельсовая подкладка дополнительно имеет крюкообразную часть для прилегания к боковой поверхности рельса. В четвертом варианте рельсовая подкладка состоит из двух подузлов. Изобретение улучшает крепление рельсов к железобетонным шпалам. 4 с. и 43 з. п.ф-лы, 15 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИКРЕПЛЕНИЯ РЕЛЬСОВ К ЖЕЛЕЗОБЕТОННЫМ ШПАЛАМ | 1940 |

|

SU59673A1 |

| US 4874128 A, 17.10.89 | |||

| US 5078319 A, 07.01.92 | |||

| US 5160084 A, 03.11.92 | |||

| US 5165599 A, 24.11.92 | |||

| US 3618851 A, 09.11.71 | |||

| US 4915298 A, 10.04.90. | |||

Авторы

Даты

1999-10-20—Публикация

1995-07-10—Подача