Изобретение относится к средствам для механизации путевых работ на железнодорожном транспорте и может быть использовано при текущем содержании и различных видах ремонта железнодорожного пути для его подъема и сдвижки.

Известен домкрат-рихтовщик железнодорожного пути по патенту России N 2001189, кл. E 01 B 33/00, 1993 г., содержащий основание, закрепленный на нем гидроцилиндр и элемент для взаимодействия с рельсом, закрепленный на подвижной части гидроцилиндра шарнирно и представляет собой скобу, неподвижная часть гидроцилиндра закреплена на основании также шарнирно, а ось шарнира крепления элемента для взаимодействия с рельсом расположена горизонтально в вертикальной плоскости, располагаемой параллельно рельсу пути.

Недостатками данного домкрата является то, что он способен только выполнять подъем рельса, без его перемещения в горизонтальной плоскости. Конструкция захвата создает момент, вращающий рельс вдоль его оси, что приводит к нарушению крепления рельсам к шпалам.

Известно устройство для подъема и сдвижки железнодорожного пути по авторскому свидетельству СССР N 474587, кл. E 01 B 33/10, 1975 г., взятое заявителем за прототип и содержащее смонтированные на раме рельсовой тележки рельсозахваты и соединенные с опорными башмаками силовые цилиндры подъема и сдвижки, которые расположены ассиметрично относительно осей рамы тележки и каждый из них оборудован индивидуальным опорным башмаком и фиксирующим цилиндром, причем фиксирующие цилиндры расположены под углом к раме тележки и встречно относительно друг друга.

Недостатком данного устройства являются:

- захваты подъемника, жестко закрепленные за головку рельс, являются опасным препятствием для перемещения состава;

- надежная конструкция узла перемещения рельса в горизонтальной плоскости;

- сложна и ненадежна конструкция подъемника и гидравлическая система;

- мала мобильность и большой вес конструкции.

Задачей предлагаемого технического решения является создание надежной и безопасной конструкции подъемника, обеспечивающей подъем и перемещение рельсового пути, не создавая препятствий для движущегося состава, создание мобильного подъемника.

Поставленная задача решается тем, что в предлагаемом решении рама выполнена в виде силовой балки из двух половин, которые жестко соединены между собой токоизолирующими вставками, а гидроцилиндры смонтированы на силовой балке каждый посредством траверсы с возможностью поворота на ней, причем внутри силовой балки выполнено ложе для укладки гидроцилиндров в транспортном положении.

Кроме того, захваты установлены шарнирно на каждом конце силовой балки, а шасси смонтировано на корпусах захватов.

Кроме того, захваты могут быть выполнены выдвижными.

Кроме того, захваты могут быть выполнены в виде опорных кронштейнов.

Кроме того, подъемник снабжен регулируемым стяжным устройством для захвата рельса и его перемещения в горизонтальной плоскости.

Кроме того, подъемник выполнен с возможностью размещения в межрельсовом пространстве в сложенном положении, причем высота его не превышает дорожного просвета движущегося состава.

Приведенная совокупность признаков в сравнении с известным уровнем техники позволяет сделать вывод о соответствии заявляемого решения критерию "новизна". В то время, совокупность отличительных признаков, приводящая к решению поставленной задачи, явным образом не следует из уровня техники, поэтому заявляемое техническое решение соответствует критерию "изобретательский уровень".

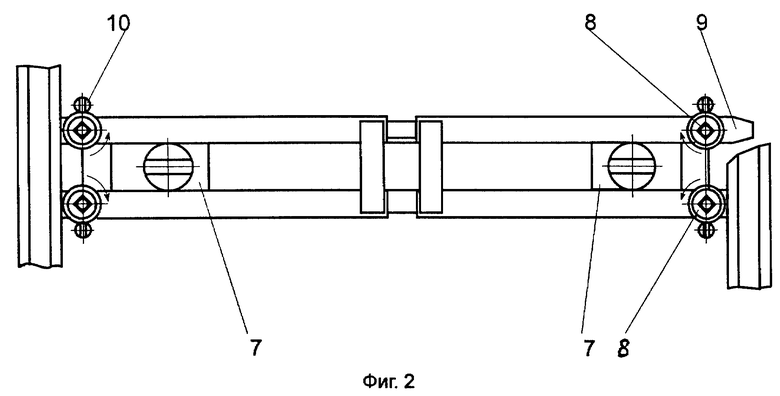

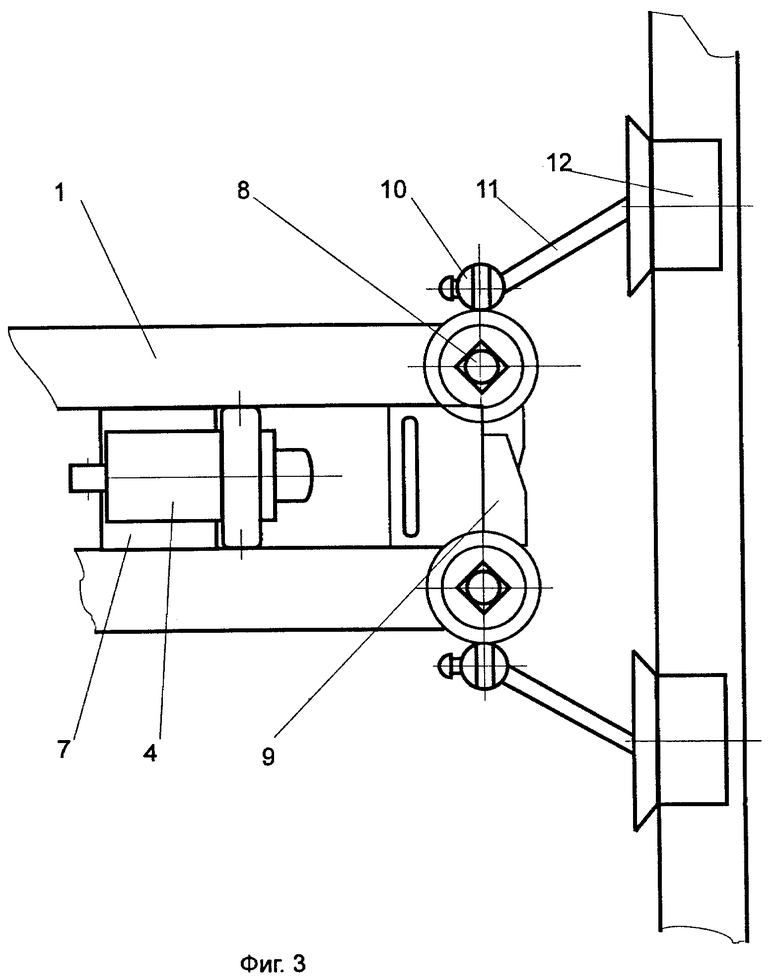

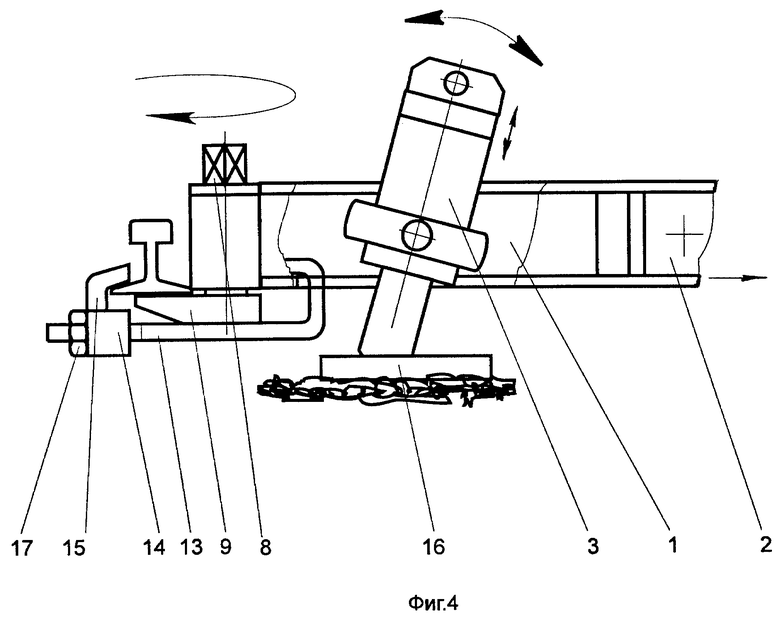

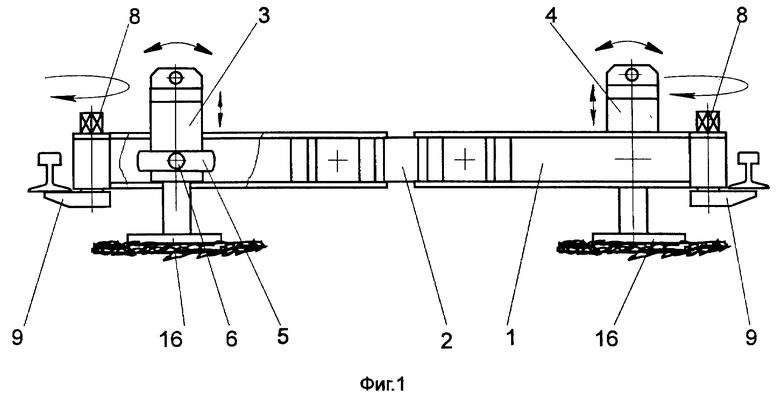

На фиг. 1 изображен общий вид подъемника в рабочем положении; на фиг. 2 - вид А на фиг. 1 (вид сверху); на фиг. 3 - подъемник в транспортном положении; на фиг. 4 - подъемник в рабочем положении при сдвижке рельсов.

Подъемник рельсов железнодорожного пути состоит из силовой балки 1, выполненной из двух половин, соединенных между собой токоизолирующими вставками 2. На силовой балке 1 смонтированы гидроцилиндры 3 и 4 каждый посредством траверсы 5 с возможностью поворота на ней в шарнире 6, который позволяет устанавливать гидроцилиндры 3 и 4 в различные положения в зависимости от выполняемой операции.

Силовая балка 1 выполнена таким образом, что в ней образовано ложе 7 для укладки гидроцилиндров 3 и 4 в транспортном положении. На каждом конце силовой балки 1 на шарнирах 8 установлены захваты 9, которые выполнены в виде опорных кронштейнов. А шасси для перемещения подъемника к месту работы смонтирована на корпусах захватов 9 и состоит из узла крепления 10, кронштейна 11 подвески колеса и колеса 12. В случае необходимости перемещения рельсов в горизонтальной плоскости на силовую балку 1 зацепом 13 устанавливают регулируемое стяжное устройство 14, а другим зацепом 15 закрепляет его на подошве рельса. Подъемник выполнен таким образом, что в сложенном положении имеет возможность размещения в межрельсовом пространстве без демонтажа и беспрепятственного прохода над ним движущегося железнодорожного состава. Причем высота подъемника в сложенном положении не превышает дорожного просвета движущегося над ним состава.

Подъемник работает следующим образом.

На шасси подъемник подводят по рельсам к месту работы. Затем шасси демонтируют и подъемник укладывают в рельсовом пространстве так, чтобы после разворота захватов 9 или их выдвижения, они оказались под подошвой обеих рельсов. Гидроцилиндры 3 и 4 из транспортного положения устанавливают вертикально, а под их штоки укладывают опорные пластины 16. Включением гидроцилиндров 3 и 4 сосредоточенные усилия через силовую балку 1 передают на захваты 9 и таким образом происходит вертикальное перемещение рельсов в пространстве. Раздельная работа гидроцилиндров 3 и 4 обеспечивает возможность подъема каждого рельса на соответствующую требуемую высоту.

После проведения подбивки балласта под шпалы, давление в гидроцилиндрах 3 и 4 сбрасывают, захваты 9 выводят из-под подошв рельсов, а гидроцилиндры 3 и 4 устанавливают в транспортное положение, уложив их в ложе 7. После укладки гидроцилиндров 3 и 4 в ложе 7 силовой балки 1 обязательным условием является вывод захватов 9 из зацепления с подошвами рельс - это обязательное и необходимое условие безопасности эксплуатации подъемника. Установив шасси в узел крепления 10, подъемник перемещают по рельсам на следующий участок работ.

При необходимости сдвижки железнодорожных путей в горизонтальной плоскости используют регулируемое стяжное устройство 14. Для этого зацепом 13 устанавливают его на силовую балку 1, а другим зацепом 15 закрепляют за подошву рельса, выбирая зазор регулировочной гайкой 17. Гидроцилиндры 3 и 4 устанавливают под углом, наклоняя в шарнире 6 их в сторону сдвижки. А затем производится та же работа гидроцилиндров 3 и 4, что и в случае вертикального подъема, только при этом рельсы не только поднимаются, но и перемещаются по горизонтали, благодаря наклонно установленным гидроцилиндрам 3 и 4.

Конструкция предлагаемого подъемника разработана с учетом возможности при необходимости быстро складывать гидроцилиндры вовнутрь балки и, таким образом, привести общую высоту к размерам, близким к высоте рельса, и обеспечить беспрепятственный проход движущегося состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ КУЗОВОВ И РАМ ТРАНСПОРТНЫХ СРЕДСТВ | 2006 |

|

RU2333812C2 |

| ГИДРАВЛИЧЕСКИЙ ПУТЕВОЙ ИНСТРУМЕНТ | 2003 |

|

RU2241089C1 |

| ПОГРУЗЧИК | 2002 |

|

RU2230698C2 |

| ВЫПРАВОЧНО-ПОДБИВОЧНО-РИХТОВОЧНАЯ МАШИНА | 2006 |

|

RU2338823C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ЗВЕНЬЕВ РЕЛЬСОВОГО ПУТИ | 1993 |

|

RU2042763C1 |

| МАШИНА ВАГОНОРЕМОНТНАЯ | 2008 |

|

RU2385240C1 |

| СНЕГООЧИСТИТЕЛЬ | 2000 |

|

RU2188889C2 |

| МАШИНА ДЛЯ РАСПРЕДЕЛЕНИЯ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2009 |

|

RU2398061C1 |

| СНЕГООЧИСТИТЕЛЬ | 2000 |

|

RU2186901C2 |

Изобретение относится к средствам для механизации путевых работ на железнодорожном транспорте и может быть использовано при текущем содержании и различных видах ремонта железнодорожного пути для его подъема и сдвижки. Рама подъемника выполнена в виде силовой балки из двух половин, которые жестко соединены между собой токоизолирующими вставками. Гидроцилиндры смонтированы на силовой балке каждый посредством траверсы с возможностью поворота на ней. Внутри силовой балки выполнено ложе для укладки гидроцилиндров в транспортном положении. Захваты выполнены в виде опорных кронштейнов и установлены шарнирно на каждом конце силовой балки. Шасси смонтировано на корпусах захватов. Подъемник снабжен регулируемым стяжным устройством для захвата рельса и его перемещения в горизонтальной плоскости, выполнен с возможностью размещения в межрельсовом пространстве в сложенном положении, а высота его не превышает дорожного просвета движущегося состава. Подъемник разработан с учетом возможности при необходимости быстро складывать гидроцилиндры во внутрь силовой балки, привести общую высоту к размерам, близким к высоте рельса, и обеспечить беспрепятственный проход движущегося состава. 5 з.п. ф-лы, 4 ил.

| Устройство для подъема и сдвижки железнодорожного пути | 1972 |

|

SU474587A1 |

| Устройство для подъемки железнодорожного пути | 1979 |

|

SU918375A1 |

| Устройство для разборки рельсовых путей | 1989 |

|

SU1783022A1 |

| US 3602146, 31.08.71. | |||

Авторы

Даты

1999-10-20—Публикация

1998-01-09—Подача