Изобретение относится к области грузоподъемного оборудования, а именно к погрузчикам, преимущественно лесоматериалов, создаваемым на базе тракторов, оснащаемых соответствующими гидрофицированными грузоподъемными средствами манипуляторного типа.

Известен ряд аналогов изобретения как отечественной, так и зарубежной разработки (см., например, заявки 2268152 и 2292929-2292932 Великобритании, В 60 Р 1/54 и E 02 F 3/32 от 05.01.94 и 13.03.96 г., а также пат. 2019486 России и 500886 Швеции, B 65 G 67/12 и B 62 D 61/10 от 15.09.94 и 26.09.94 г., экспресс-информация о которых приведена в соответствующих публикациях 3.69.32П, 3.69.33П, 7.69.37П на стр. 4 и 5 РЖ 69 “Технология и оборудование лесозаготовительного, деревообрабатывающего и целлюлозно-бумажного производства”, №3 и 7 за 1995 г. и публикациях 9.60.68П-9.60.71П на стр. 7, 8 РЖ 60 "Строительные и дорожные машины №9 за 1997 г., М.: ВИНИТИ, и др.).

Указанные известные погрузочно-разгрузочные средства на тракторах представляют собой узкоспециализированную группу грузоподъемных и подъемно-транспортных машин.

Некоторые из них используются в качестве автономных погрузочных модулей, а другие оснащены соответствующими грузовыми платформами, чаще всего прицепного типа, ограничивающими маневренность машины на производственных участках с узкими проездами и малыми (стесненными) рабочими площадками.

Ряд из этих известных машин достаточно сложны в конструктивном исполнении и обладают недостаточной устойчивостью от опрокидывания при выполнении погрузочно-разгрузочных работ с отцепленной грузовой платформой, а во многих других фиксация стрелы и шарнирно подвешиваемого на ней соответствующего рабочего органа, устанавливаемого на несущей раме трактора грузоподъемного средства в транспортном положении, не обеспечивает надежного стопорения их при движении машины по пересеченной местности и резких поворотах, удобства обслуживания и др.

Ограниченность размеров задней полурамы большинства выпускаемых тракторов общего назначения в значительной степени затрудняет монтаж на ней грузоподъемных средств манипуляторного типа с многосекционной стрелой и соответствующим гидроприводом, а также формирование на ней необходимых площадок обслуживания последних и др.

Из числа известных аналогов заявляемого технического решения ближайшим (прототипом) может служить лесная погрузочно-транспортная машина ТМ-51 Соломбальского машиностроительного завода (г. Архангельск), общий вид и описание которой приведены на рис. 6 и стр. 27, 28 журнала "Строительные и дорожные машины №2 за 2001 год, М., ООО "СДМ-Пресс".

Указанная машина представляет собой погрузчик лесного типа, содержащий самоходное шасси, выполненное на базе колесного трактора Т-150К лесопромышленной комплектации с несущей рамой, состоящей из шарнирно сочлененных между собой передней и задней полурам, размещенные на задней полураме редуктор вала отбора мощности его двигателя с независимым приводом, буксировочно-сцепное устройство с присоединенной к нему грузовой платформой, выполненной на базе прицепа-роспуска XTL 9362-013, выносные аутригеры, гидроманипулятор СФ-65Л со складывающейся многосекционной стрелой и шарнирно подвешенным на ней грейфером, расположенную между кабиной трактора и гидроманипулятором опору для фиксации сложенной стрелы и грейфера в транспортном положении и электрогидравлический привод с маслобаком, насосом, аппаратурой управления работой выносных аутригеров и гидроманипулятора и соответствующими соединительными гидравлическими и электрическими магистралями.

Гидроманипулятор СФ-65Л снабжен расположенными с возможностью регулировки пространственного положения на подъемной секции стрелы около верхнего конца стойки его опорно-поворотного устройства фарами освещения грейфера и рабочего места.

Поперечная устойчивость машины ТМ-51 при работе гидроманипулятора обеспечивается механической блокировкой полурам трактора и одной парой наклонных выносных аутригеров с самоустанавливающимися опорными пятами, размещенных на его задней полураме в зоне установки гидроманипулятора. В немалой степени этому также способствуют наличие на передней части трактора толкателя, который в данном случае может быть опущен на землю, и присоединенной к буксировочно-сцепному устройству достаточно тяжелой грузовой платформы.

В транспортном положении подъемная и выносная секции стрелы гидроманипулятора сложены (подтянуты друг к другу) и располагаются над кабиной трактора вдоль продольной оси симметрии по ходу его движения и фиксируются грейфером на опоре посредством захвата сжимающимися челюстями последнего сформированной в ее верхней части для этого скобы, ориентированной в продольном направлении.

Без грузовой платформы машина ТМ-51 используются в качестве соответствующего погрузочно-разгрузочного модуля.

Однако практика эксплуатации подобного рода модулей показывает, что в ряде случаев наличие у них только одной пары выносных аутригеров может не обеспечить надежной устойчивости их от опрокидывания при работе гидроманипулятора. Указанное обстоятельство обусловлено недостаточной пространственной развитостью формируемого при этом опорного контура погрузчика.

Монтаж гидроманипулятора непосредственно на хребтовых лонжеронах задней полурамы трактора может привести к чрезмерному нагружению при выполнении погрузочно-разгрузочных работ их верхних и нижних полок с локальным деформированием последних в зонах крепления из-за недостаточного момента сопротивления поперечного сечения лонжеронов воздействию указанных нагрузок. Местное же подкрепление указанных лонжеронов посредством приварки либо прикрепления к ним с использованием болтовых соединений соответствующих усилителей не допускается, как правило, разработчиком трактора, не позволяющим сверлить в них какие-либо отверстия, либо производить сварку, поскольку это может привести к дополнительному ослаблению их несущей способности.

Отсутствие в конструкции гидроманипулятора СФ-65Л механизма сцепки между собой подъемной и выносной секций его стрелы, а также особенности фиксации последней и шарнирно подвешенного на ней грейфера в транспортном положении не обеспечивают жесткого закрепления их при движении машины. Рабочая жидкость в поршневых и штоковых полостях гидроцилиндров привода подъемной, выносной и телескопической секций его стрелы и челюстей грейфера в транспортном положении должна быть надежно заперта. В случае ее утечки, а также из-за достаточно большой подвижности соединительных звеньев, шарнирно связывающих грейфер со стрелой, последние под действием транспортных нагрузок, особенно при движение машины по пересеченной местности и резких поворотах, могут колебаться соответствующим образом в вертикальной плоскости и боковом направлении с достаточно большой амплитудой. Указанные колебания стрелы и грейфера соответствующим образом передаются на гидроцилиндры. А поскольку стрела и грейфер обладают достаточно большой инерционной массой, то указанное силовое воздействие на гидроцилиндры в лучшем случае может привести к преждевременному износу и соответствующему сокращению срока их службы, а в худшем - к аварийному разрушению конструкции гидроманипулятора.

Гибкие шланги гидроманипулятора, сформированные на участке телескопирования его стрелы в виде соответствующих петель провисания, в транспортном положении опускаются непосредственно на крышу кабины трактора и могут зацепиться за располагаемые на ней элементы заполнения либо какие-нибудь конструктивные выступы, что при переводе машины в рабочее положение может привести к их обрыву.

Из-за ограниченности размеров задней полурамы трактора, а также особенностей конструктивного исполнения и компоновки опоры для фиксации стрелы и грейфера гидроманипулятора в транспортном положении зона обслуживания его нижней части чрезвычайно загромождена, а формирование там необходимых для этого специальных площадок, обеспечивающих удобный доступ к гидроманипулятору, практически не представляется возможным.

Реализованное в машине ТМ-51 расположение фар освещения на подъемной секции стрелы гидроманипулятора позволяет производить их пространственную регулировку только перед началом работ. Однако ориентированные соответствующим образом фары, при выполнении погрузочно-разгрузочных работ не всегда могут обеспечить необходимое освещение грейфера и рабочей площадки, поскольку указанная секция стрелы при этом меняет свое пространственное положение, а оператор уже не имеет доступа к ним для проведения соответствующей регулировки.

Задачей настоящего изобретения является упрощение конструкции заявляемого погрузчика и улучшение его эксплуатационных качеств.

В соответствии с изобретением поставленная задача достигается тем, что в заявляемом погрузчике оптимизированы соответствующим образом конструкция задней полурамы его самоходного шасси, выносных аутригеров и гидроманипулятора, компоновка и крепление последних на задней полураме, схема укладки и фиксации стрелового оборудования гидроманипулятора в транспортном положении, гидропривод выносных аутригеров и гидроманипулятора и соответствующее электрооборудование, а также формированием на задней полураме шасси необходимых площадок обслуживания, обеспечивающих удобный доступ к гидроманипулятору и др.

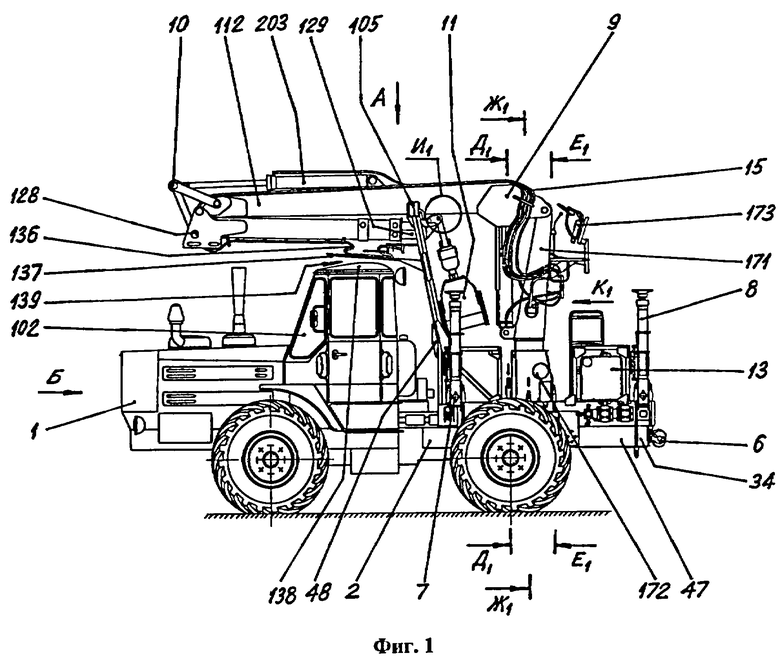

Сущность изобретения поясняется чертежом, где изображены:

На фиг.1 - Общий вид заявляемого погрузчика в транспортном положении;

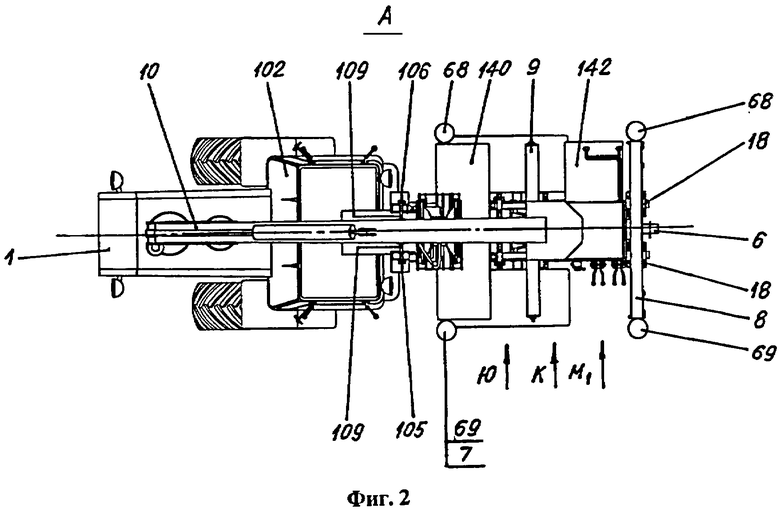

На фиг.2 - Вид А сверху на погрузчик;

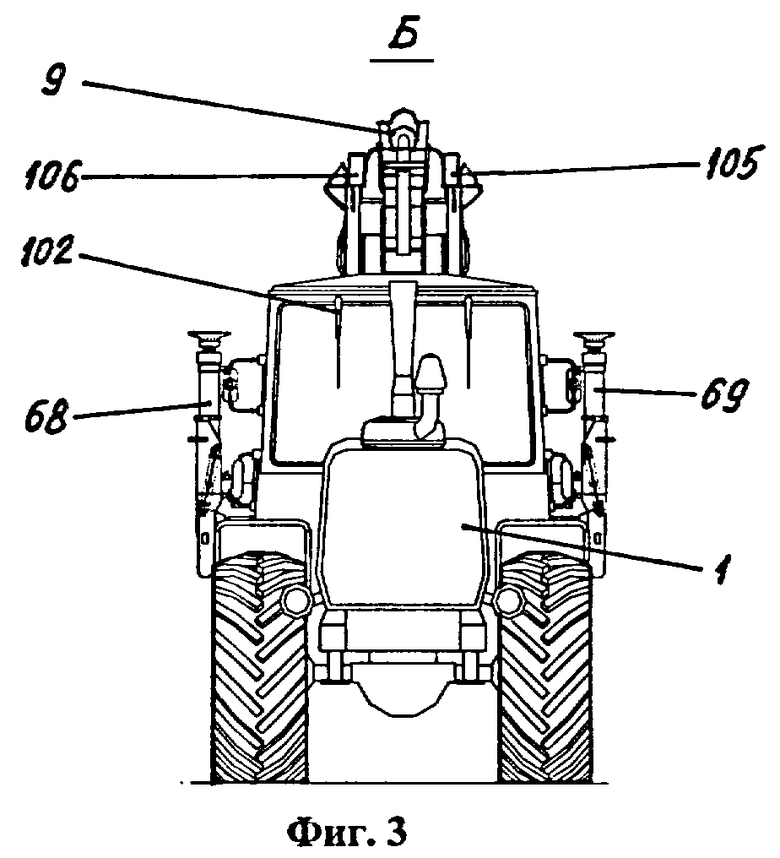

На фиг.3 - Вид Б спереди на погрузчик;

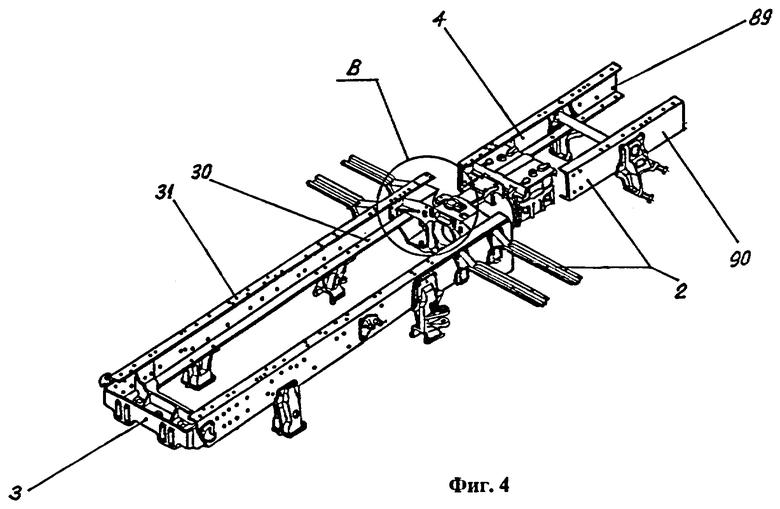

На фиг.4 - Общий вид несущей рамы самоходного шасси погрузчика в аксонометрическом изображении;

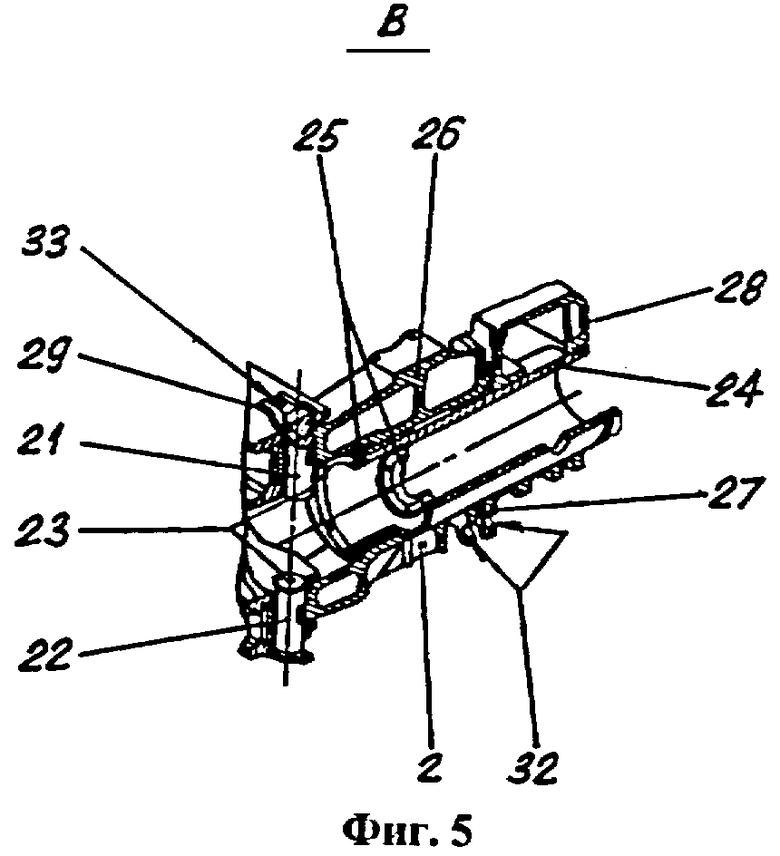

На фиг.5 - Выносной элемент В с увеличенным общим видом в аксонометрической проекции узла шарнирного сочленения передней и задней полурам несущей рамы самоходного шасси погрузчика;

На фиг.6 - Общий вид удлинительной приставки, подстыковываемой к задней полураме самоходного шасси погрузчика;

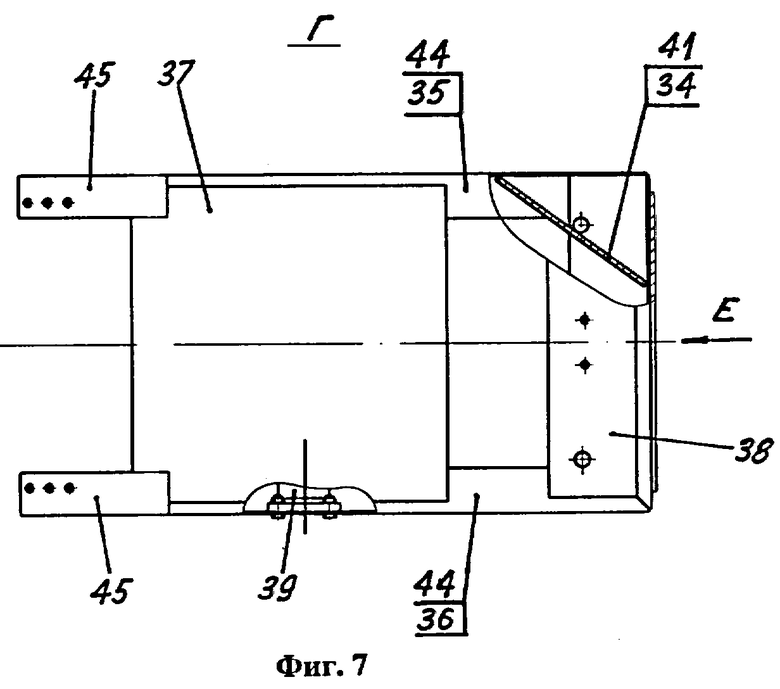

На фиг.7 - Вид Г снизу на удлинительную приставку модифицированной задней полурамы несущей рамы самоходного шасси погрузчика;

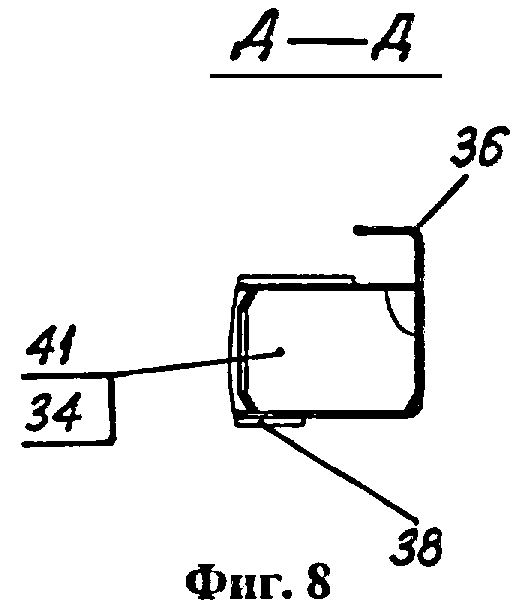

На фиг.8 - Поперечное сечение Д-Д удлинительной приставки модифицированной задней полурамы несущей рамы самоходного шасси погрузчика;

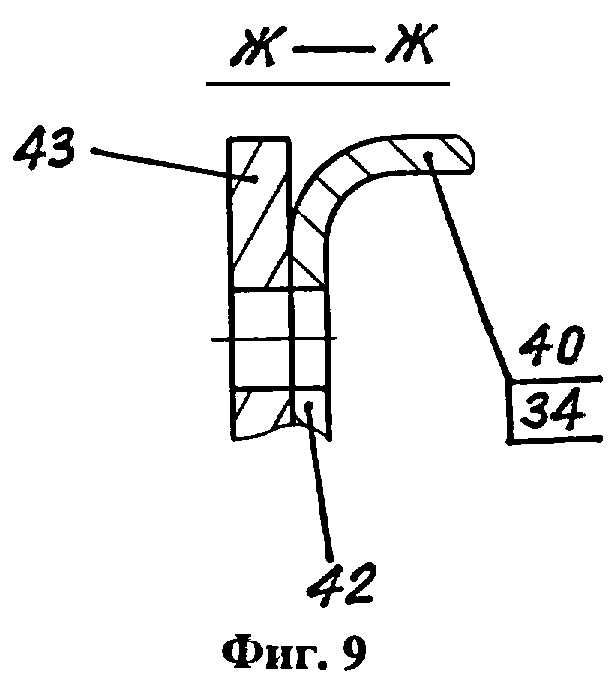

На фиг.9 - Продольное сечение Ж-Ж удлинительной приставки модифицированной задней полурамы несущей рамы самоходного шасси погрузчика;

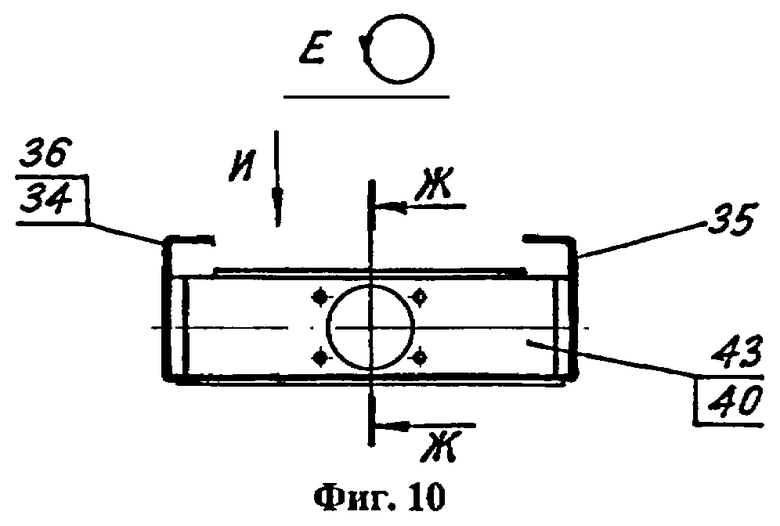

На фиг.10 - Вид Е сзади на удлинительную приставку модифицированной задней полурамы несущей рамы самоходного шасси погрузчика;

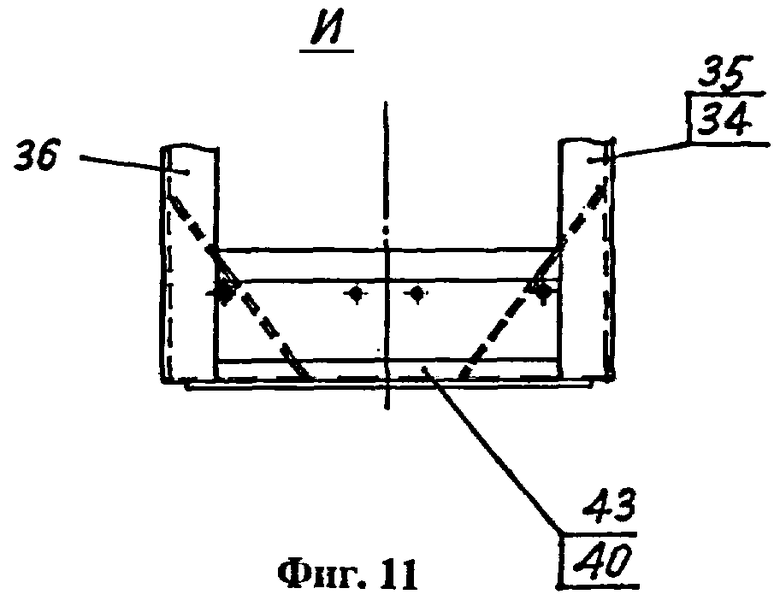

На фиг.11 - Вид И сверху на удлинительную приставку модифицированной задней полурамы несущей рамы самоходного шасси погрузчика в зоне расположения ее задней приварной поперечины;

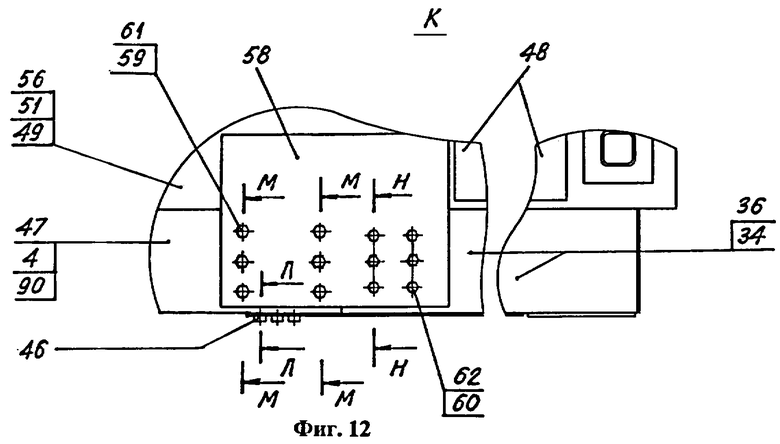

На фиг.12 - Вид К сбоку на погрузчик;

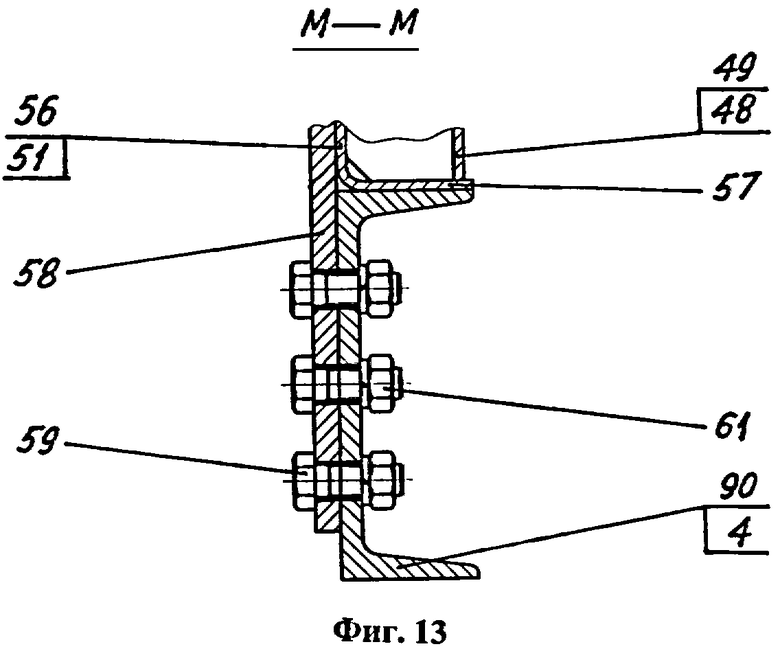

На фиг.13 - Поперечный разрез М-М погрузчика в зоне сопряжения боковых ограничителей надрамника с модифицированной задней полурамой несущей рамы самоходного шасси;

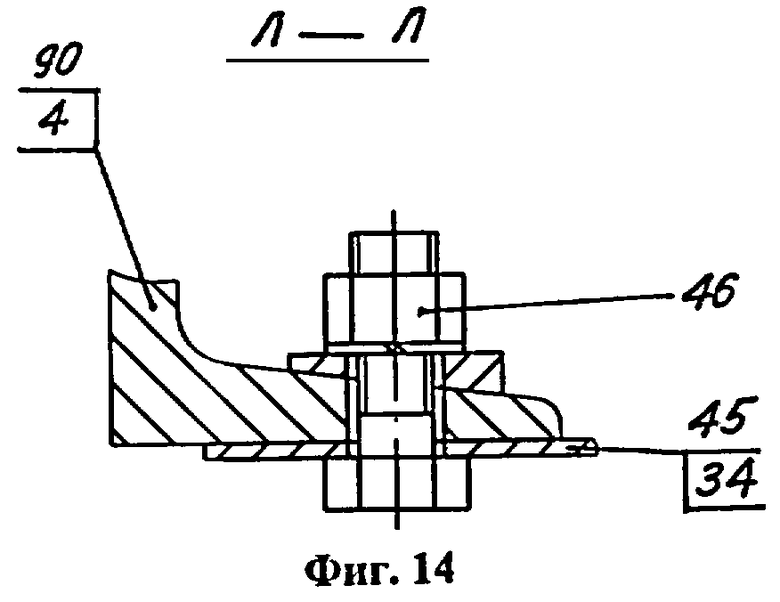

На фиг.14 - Поперечное сечение Л-Л погрузчика в зоне сопряжения плоских присоединителей удлинительной приставки с нижними полками лонжеронов задней полурамой самоходного шасси;

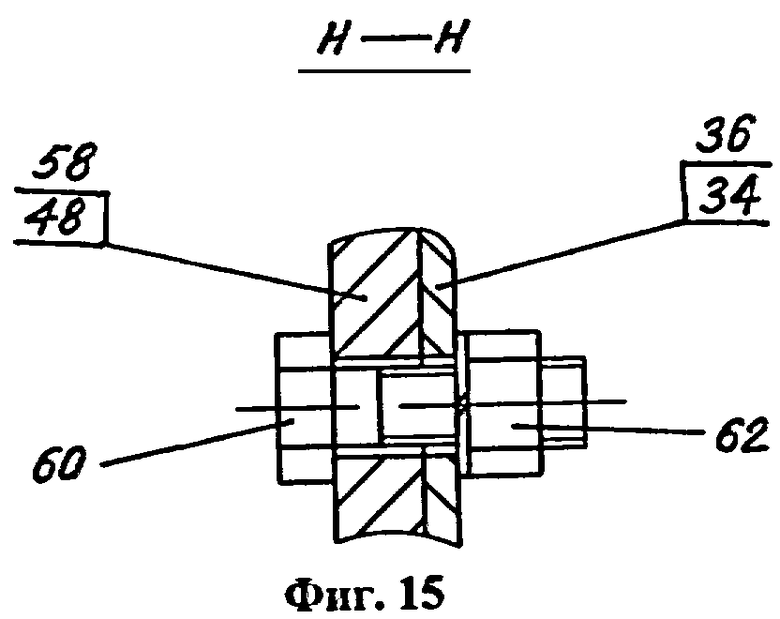

На фиг.15 - Поперечное сечение Н-Н погрузчика в зоне сопряжения боковых ограничителей надрамника со стенками хребтовых лонжеронов удлинительной приставки модифицированной задней полурамы несущей рамы самоходного шасси;

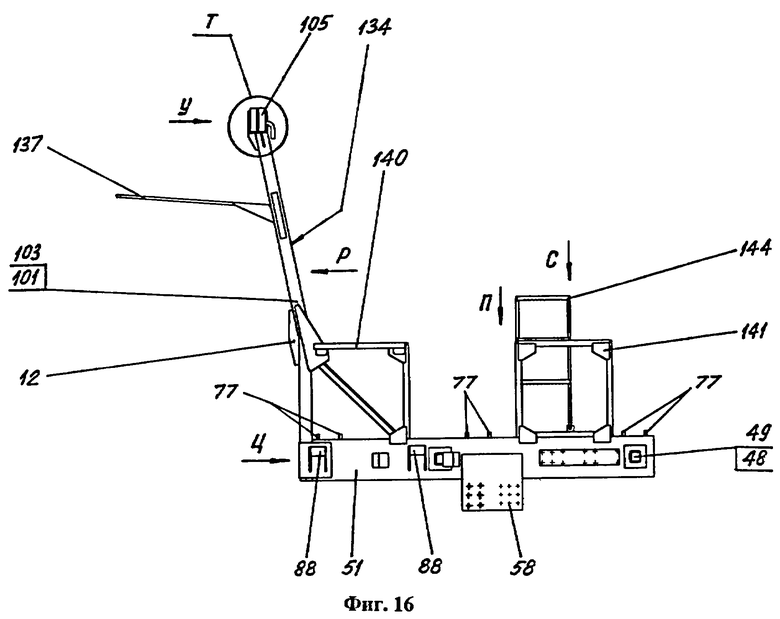

На фиг.16 - Общий вид надрамника в сборе заявляемого погрузчика:

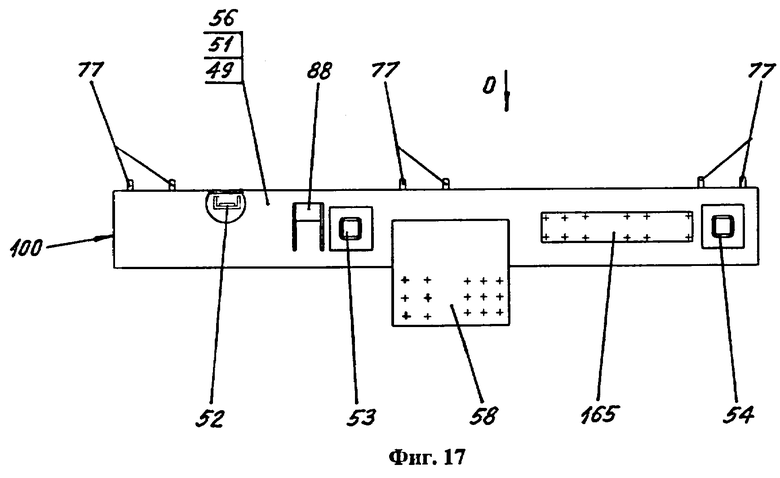

На фиг.17 - Общий вид плоского основания надрамника;

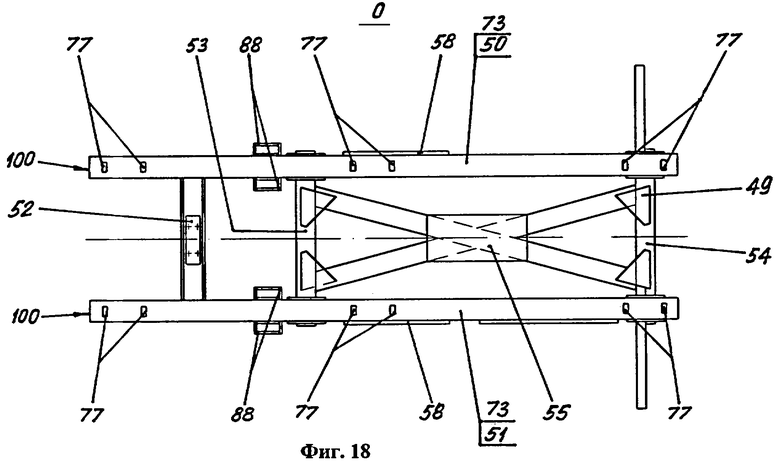

На фиг.18 - Вид О сверху на плоское основание надрамника;

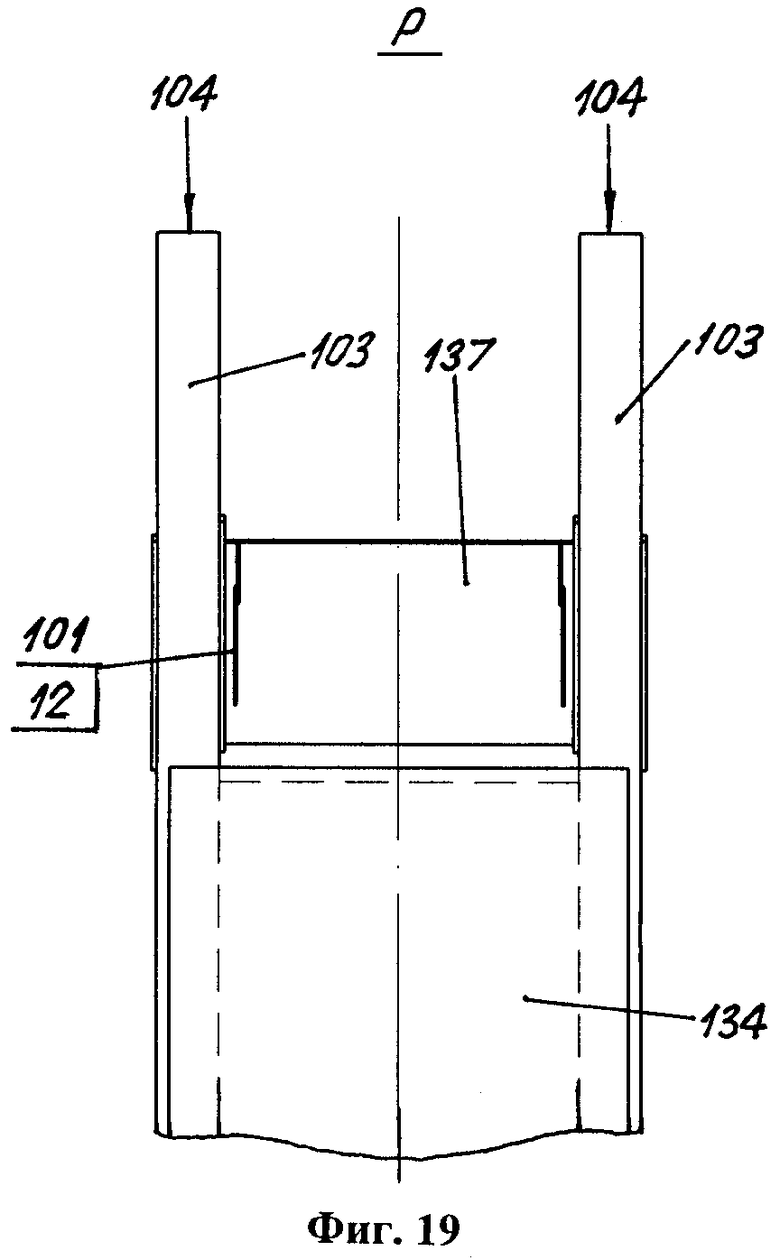

На фиг.19 - Вид Р сзади на приваренную к передним торцам хребтовых лонжеронов основания надрамника опору для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении (коробчатые ложементы опоры условно не показаны);

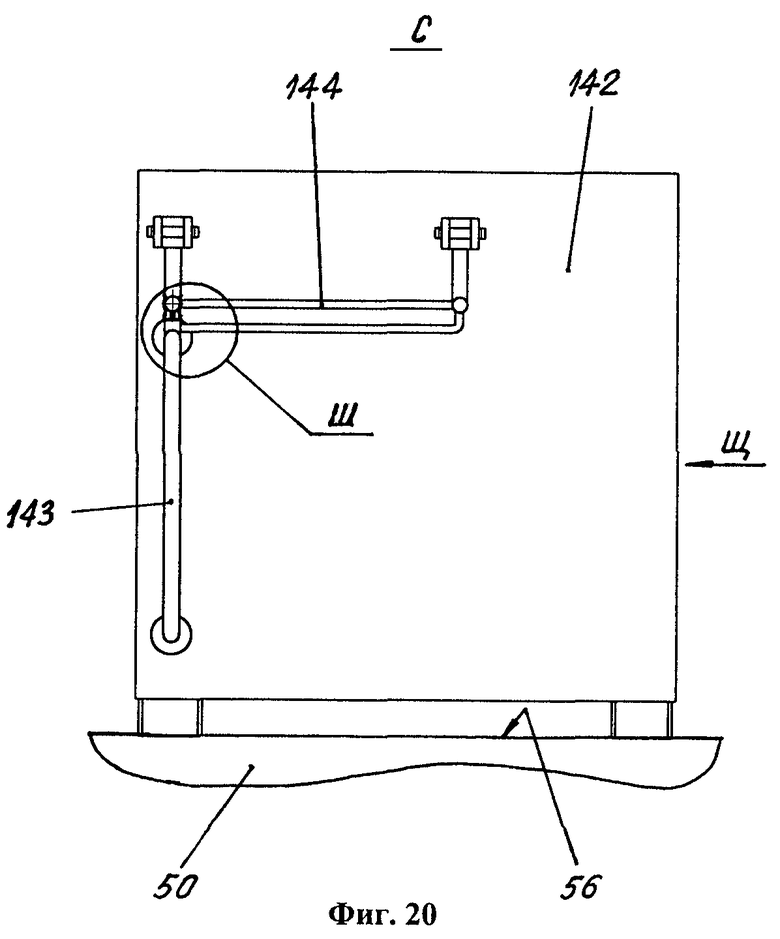

На фиг.20 - Вид С сверху на надрамник в зоне расположения заднебоковой площадки обслуживания;

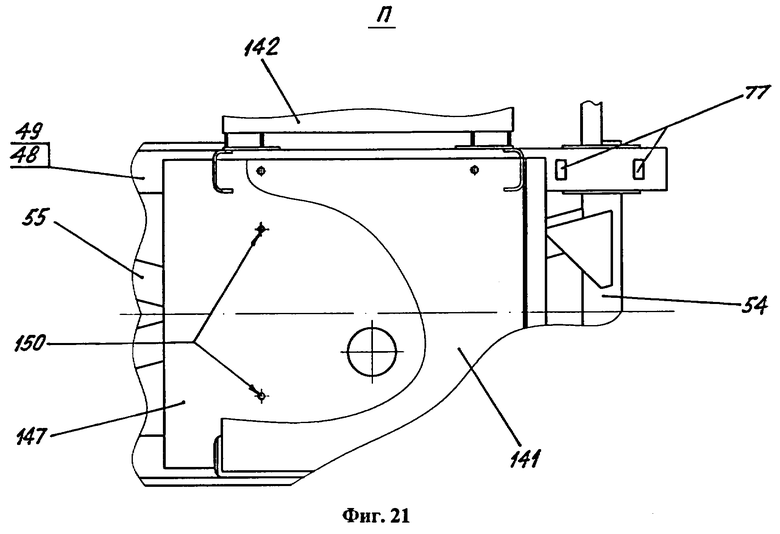

На фиг.21 - Вид П сверху на надрамник в зоне расположения грузового отсека для размещения маслобака гидропривода опорных модулей и гидроманипулятора заявляемого погрузчика;

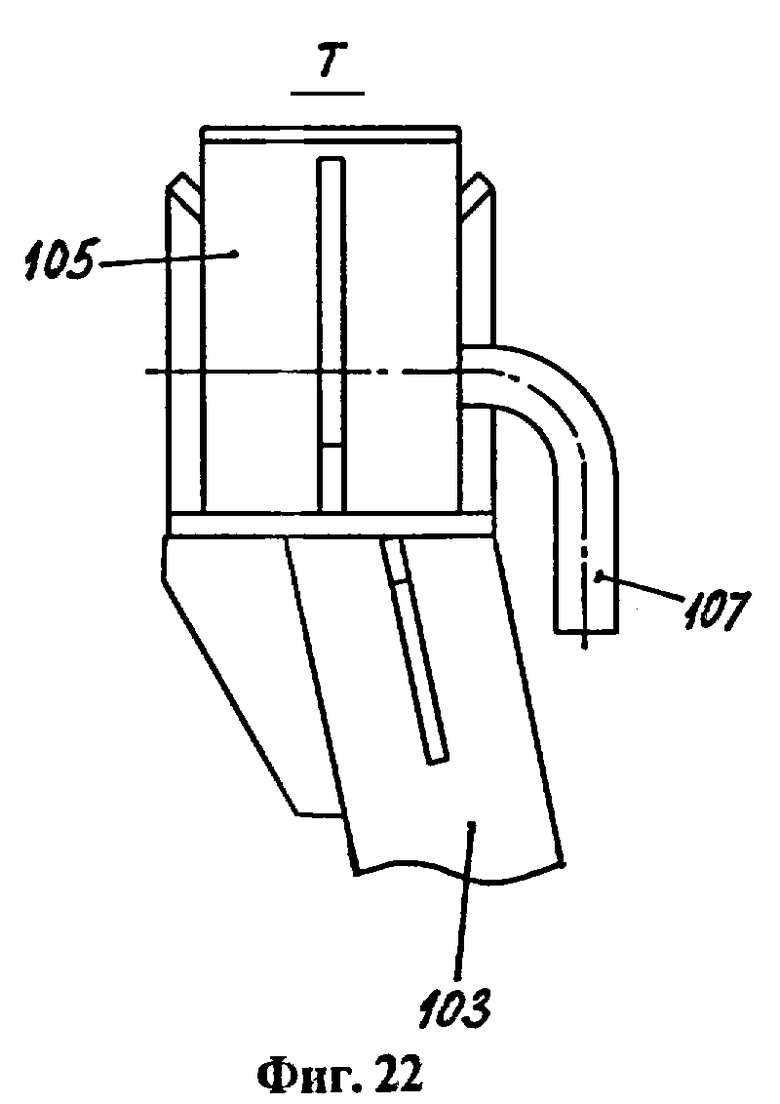

На фиг.22 - Выносной элемент Т с увеличенным общим видом одного из коробчатых ложементов опоры для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении;

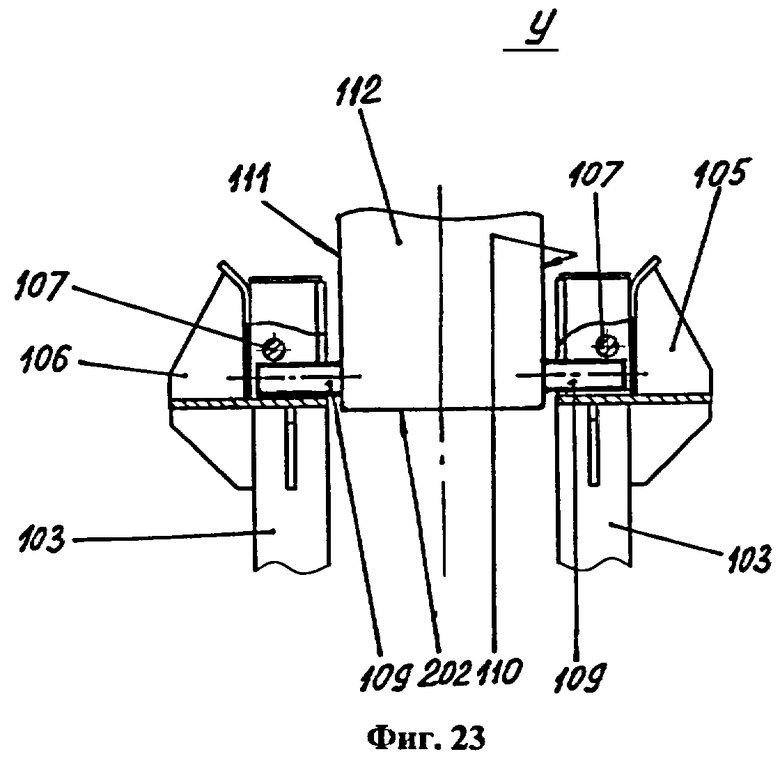

На фиг.23 - Вид У спереди на опору для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении;

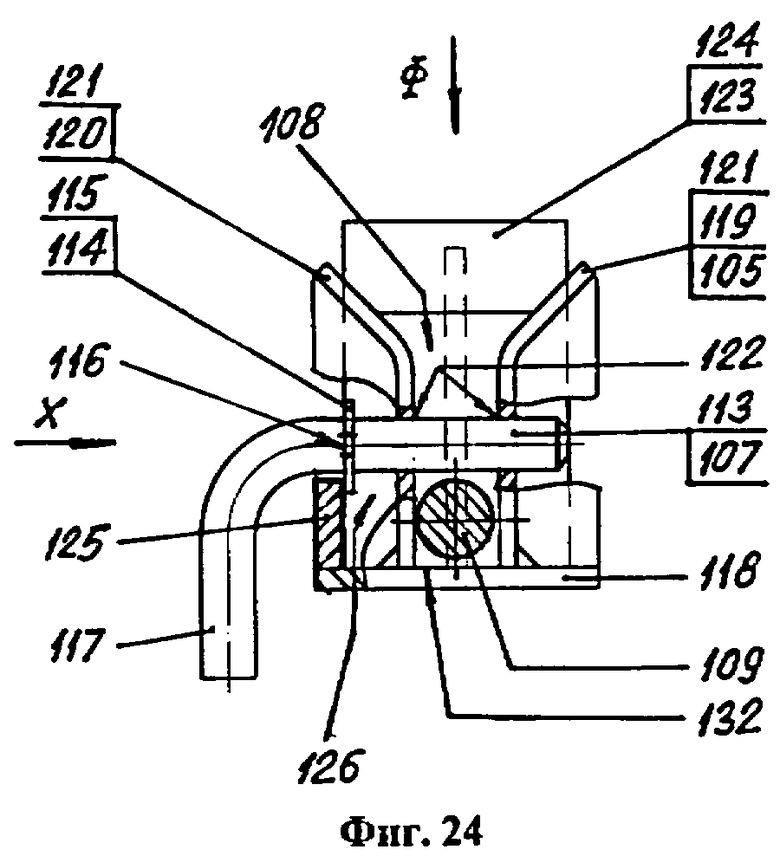

На фиг.24 - Общий вид одного из коробчатых ложементов опоры для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении;

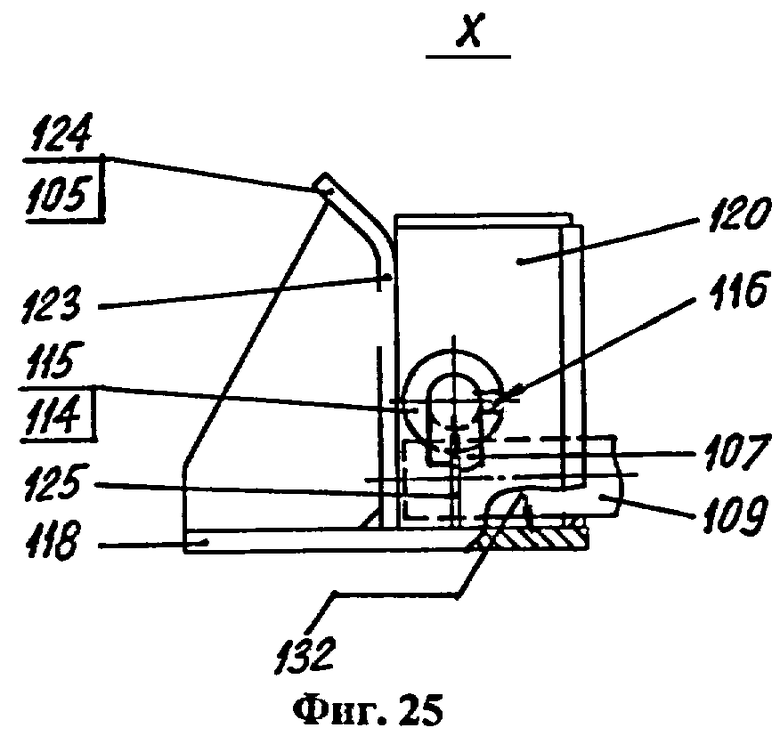

На фиг.25 - Вид Х спереди на коробчатый ложемент опоры для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении;

На фиг.26 - Вид Ф сверху на коробчатый ложемент опоры для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении;

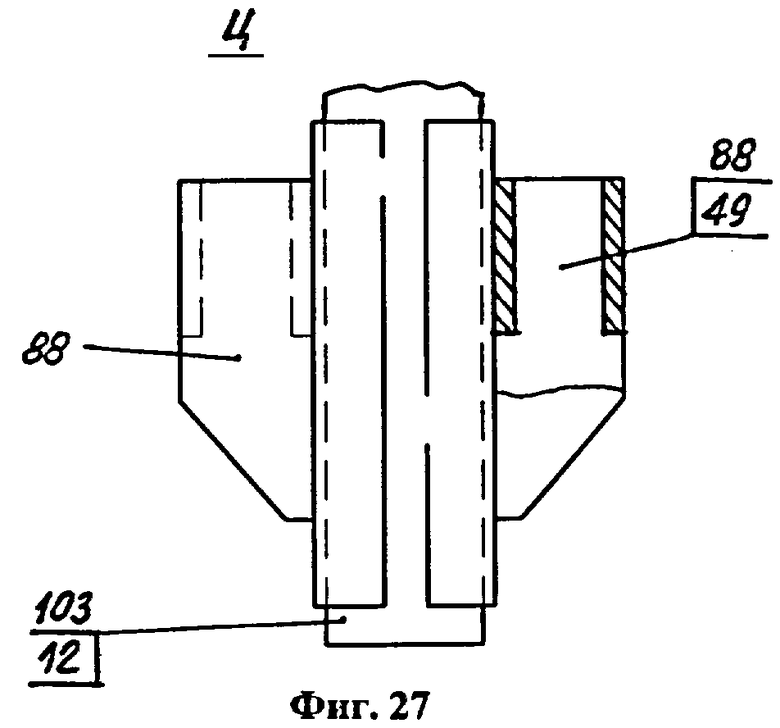

На фиг.27 - Вид Ц спереди на надрамник в зоне приварки одной из боковых стоек защитной стенки опоры для фиксации сложенной стрелы и грейфера гидроманипулятора в транспортном положении к переднему торцу соответствующего хребтового лонжерона основания надрамника;

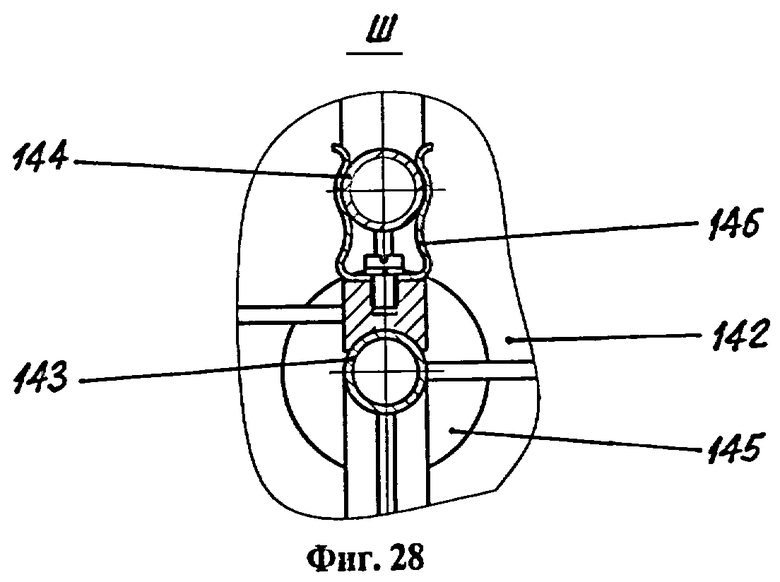

На фиг.28 - Выносной элемент Ш с увеличенным общим видом пружинной защелки для фиксации откидной лестницы заднебоковой площадки обслуживания надрамника в транспортном положении;

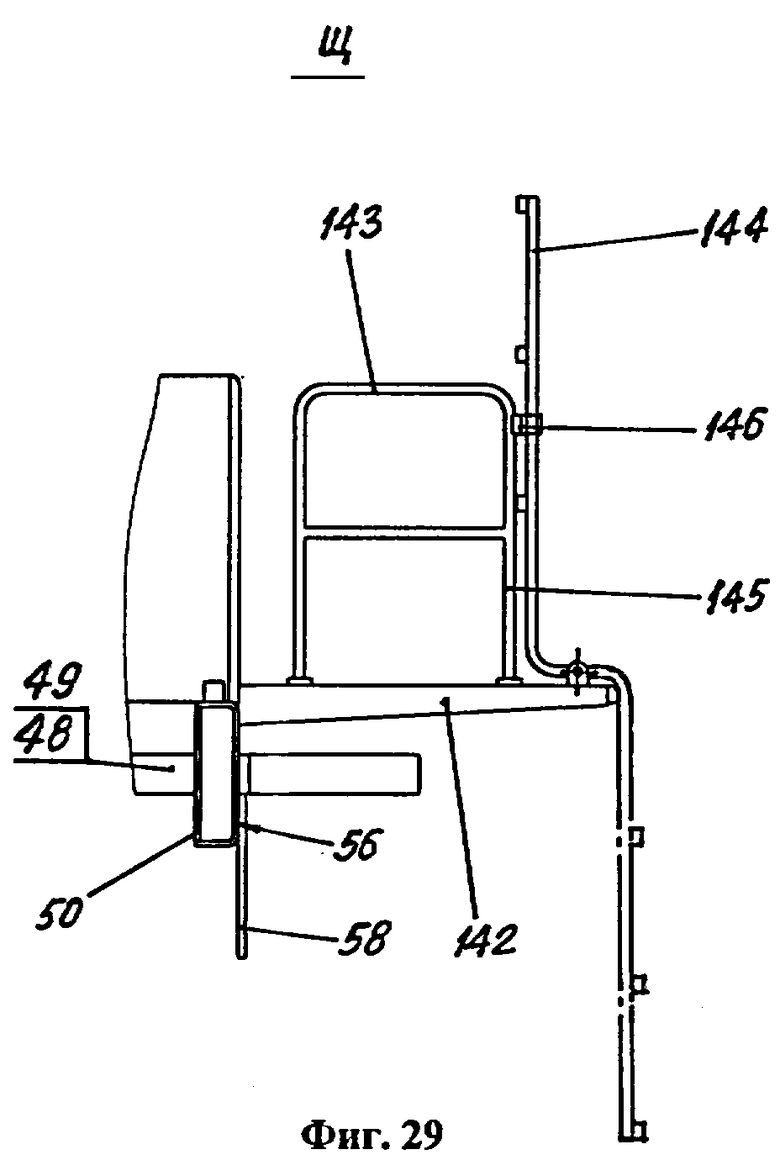

На фиг.29 - Вид Щ сбоку на заднебоковую площадку обслуживания надрамника;

На фиг.30 - Общий вид одного из двух опорных модулей (выносных аутригеров) заявляемого погрузчика;

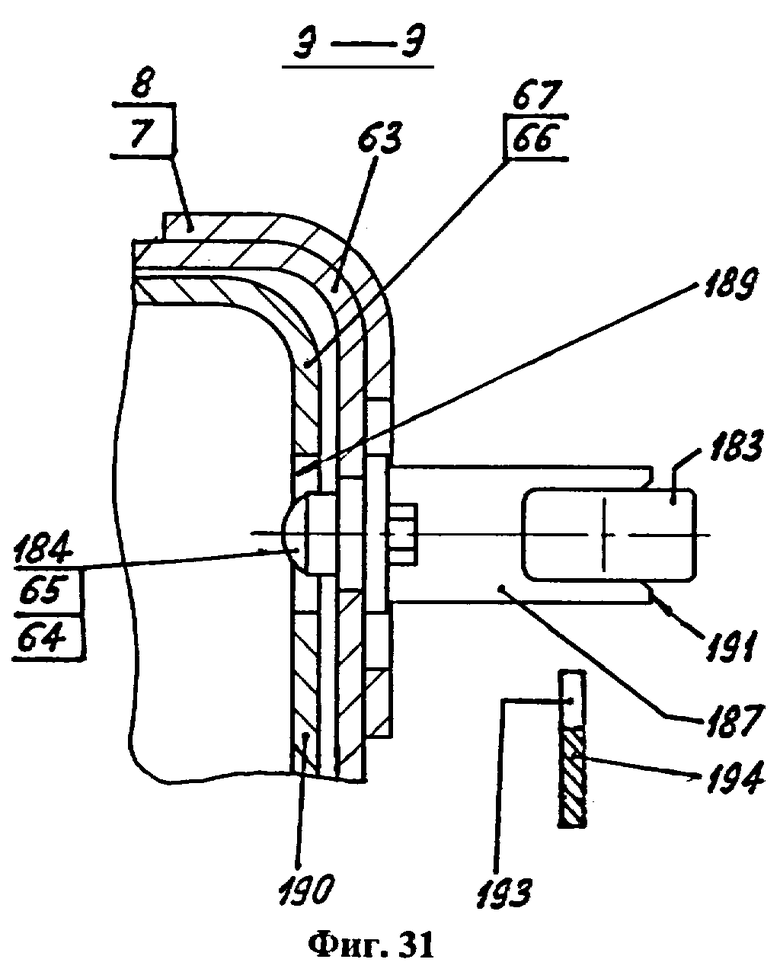

На фиг.31 - Поперечный разрез Э-Э опорного модуля (выносного аутригера) погрузчика по месту расположения двухпозиционных фиксаторов ригельного типа для стопорения его выдвижных балок-фиксатор в застопоренном положении;

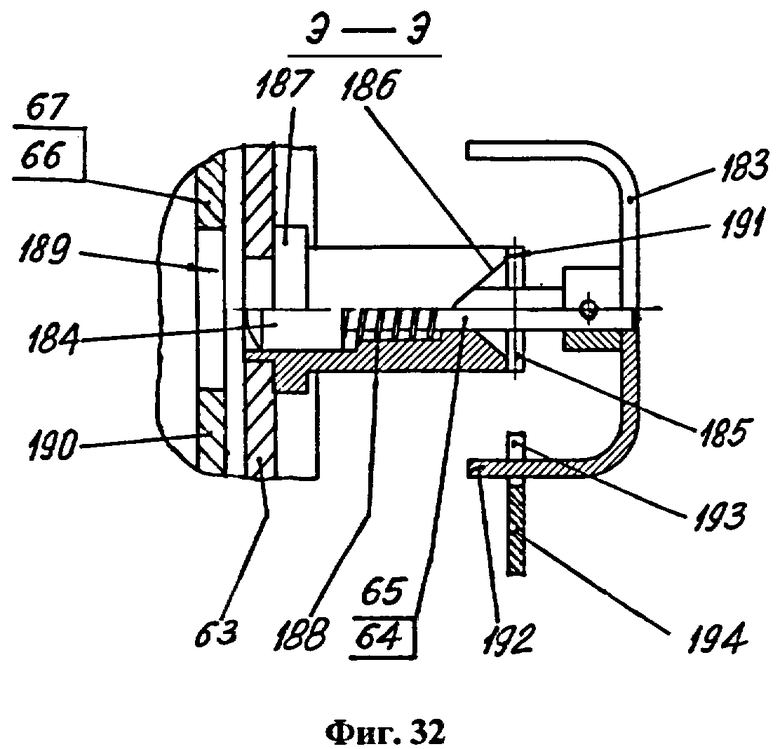

На фиг.32 - Поперечный разрез Э-Э опорного модуля (выносного аутригера) погрузчика по месту расположения двухпозиционных фиксаторов ригельного типа для стопорения его выдвижных балок-фиксатор показан в расстопоренном положении;

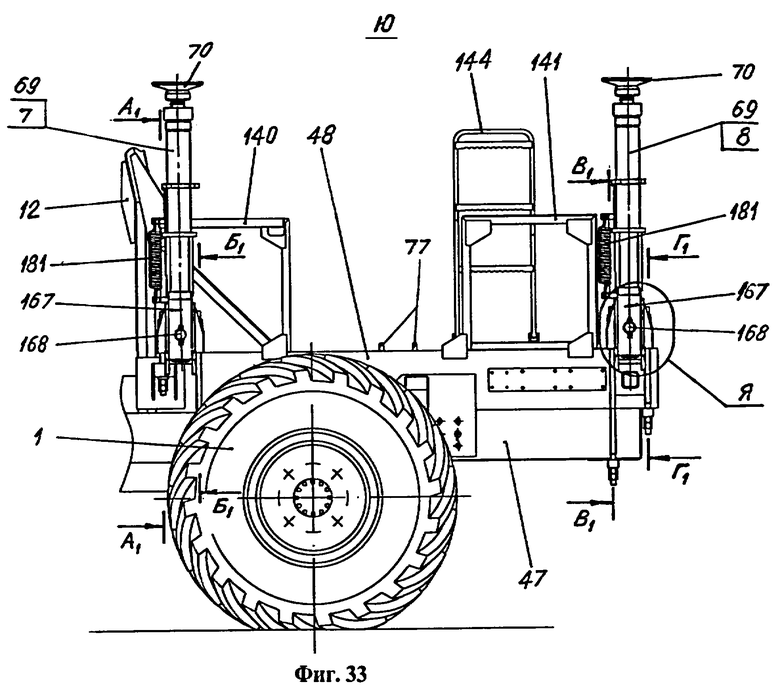

На фиг.33 - Вид Ю сбоку на погрузчик с установленными на модифицированной задней полураме его самоходного шасси надрамником и двумя опорными модулями (выносными аутригерами) - гидроманипулятор, буксировочно-сцепное устройство, гидроблоки и трехходовой кран гидропривода выносных аутригеров и гидроманипулятора условно не показаны;

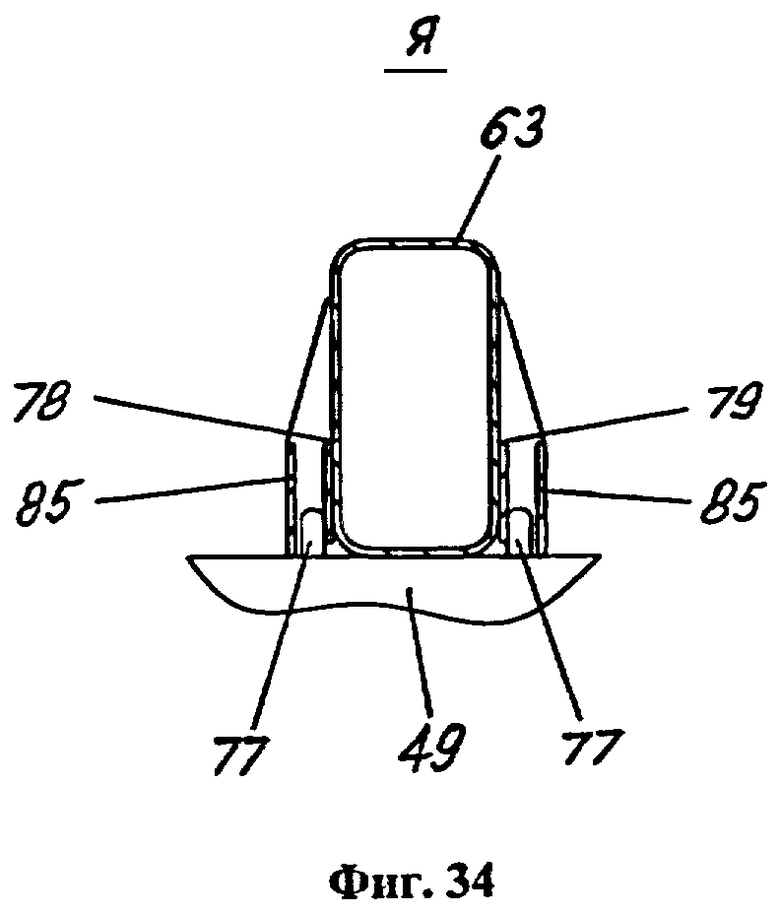

На фиг.34 - Выносной элемент Я, поясняющий особенности базирования неподвижных направляющих опорных модулей (выносных аутригеров) погрузчика на верхних полках хребтовых лонжеронов основания надрамника между плоскими призматическими упорами;

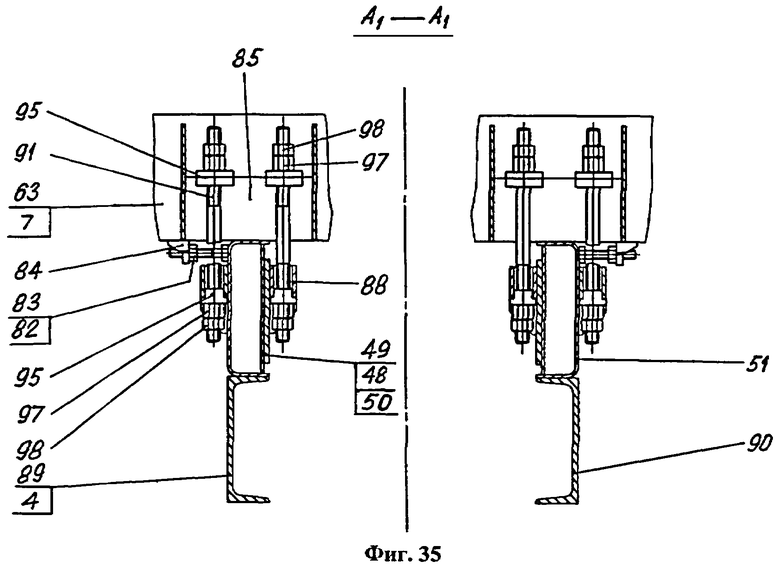

На фиг.35 - Поперечный разрез A1-A1 погрузчика по месту крепления переднего опорного модуля (выносного аутригера) - с левой стороны модуля;

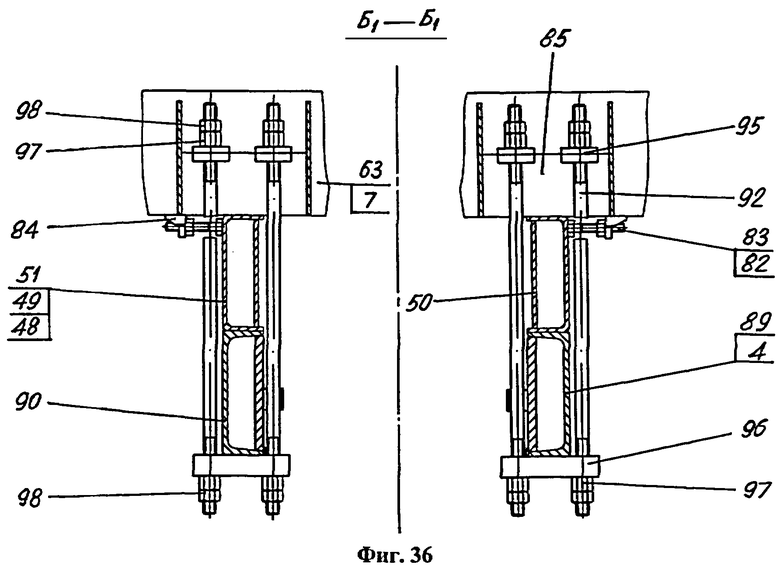

На фиг.36 - Поперечный разрез Б1-Б1 погрузчика по месту крепления переднего опорного модуля (выносного аутригера) - с правой стороны модуля;

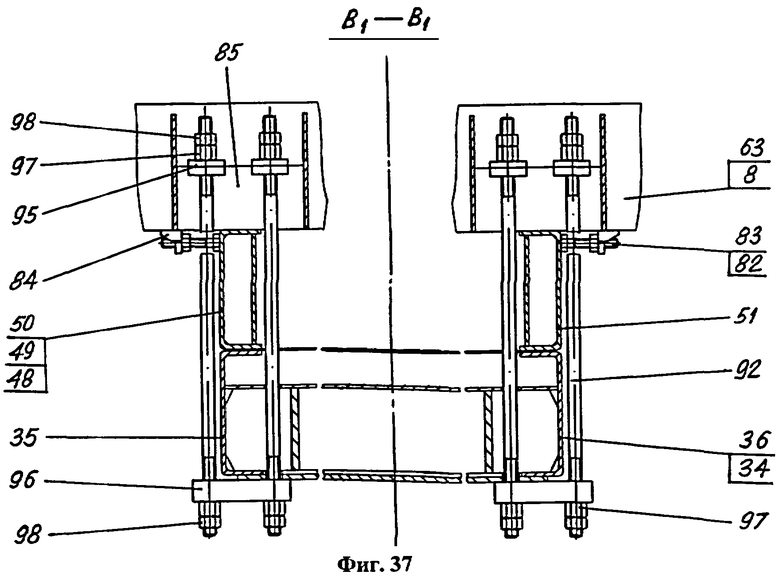

На фиг.37 - Поперечный разрез B1-B1 погрузчика по месту крепления заднего опорного модуля (выносного аутригера) - с левой стороны модуля;

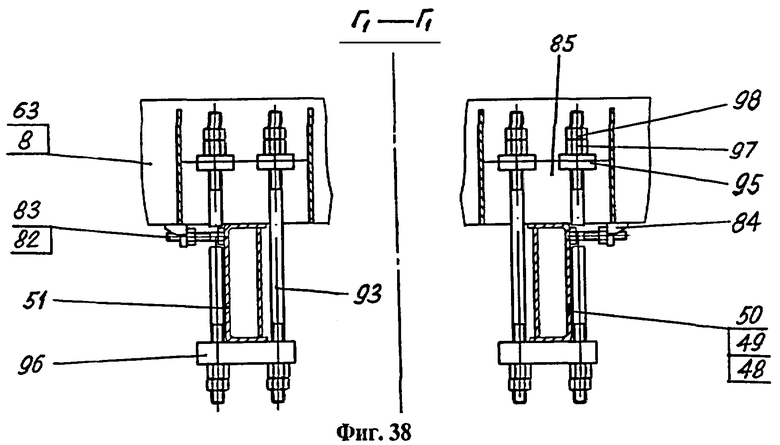

На фиг.38 - Поперечный разрез Г1-Г1 погрузчика по месту крепления заднего опорного модуля (выносного аутригера) - с правой стороны модуля;

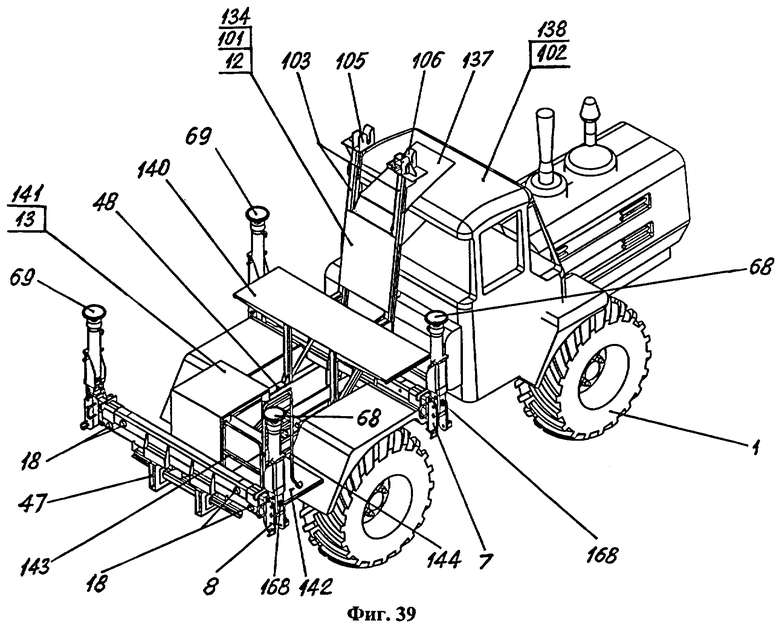

На фиг.39 - Общий вид в аксонометрической проекции заявляемого погрузчика с установленными на модифицированной задней полураме его самоходного шасси надрамником и двумя опорными модулями (выносными аутригерами) - гидроманипулятор и буксировочно-сцепное устройство условно не показаны;

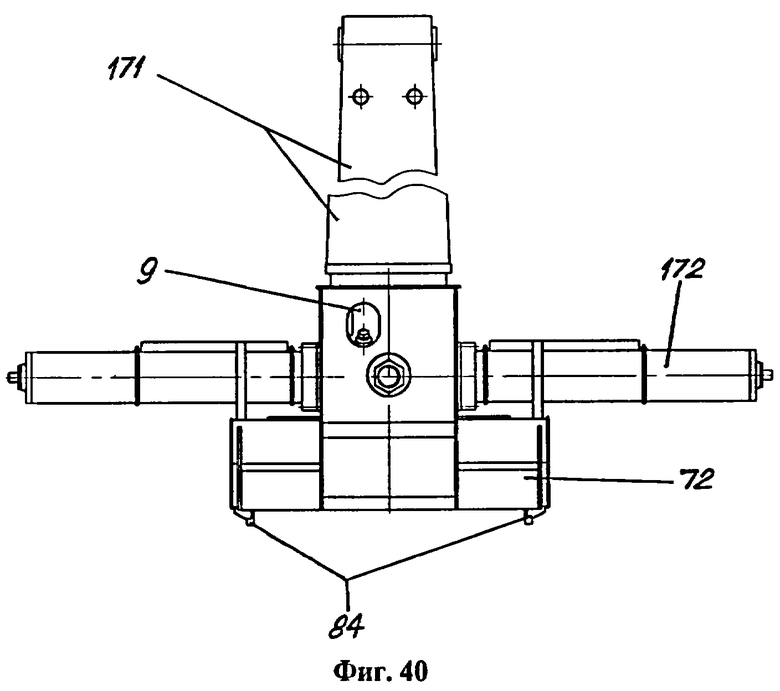

На фиг.40 - Общий вид опорно-поворотного устройства гидроманипулятора погрузчика с укороченной до ширины надрамника опорно-установочной базой;

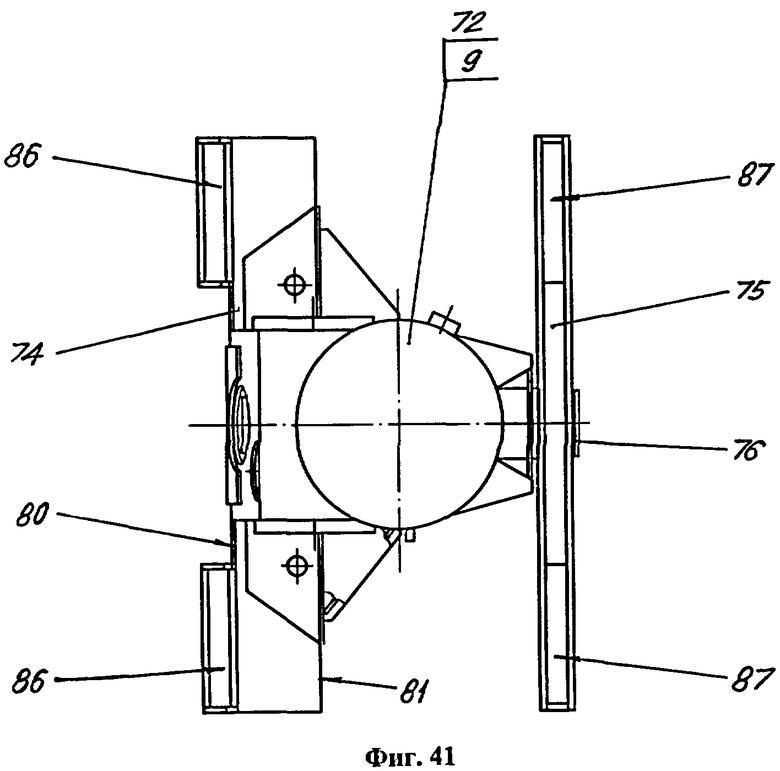

На фиг.41 - Общий вид основания опорно-поворотного устройства гидроманипулятора погрузчика с соответствующей опорно-установочной базой;

На фиг.42 - Поперечный разрез Д1-Д1 погрузчика по месту крепления гидроманипулятора с использованием соответствующих присоединителей поворотной двухконсольной балансирной балки его опорно-установочной базы;

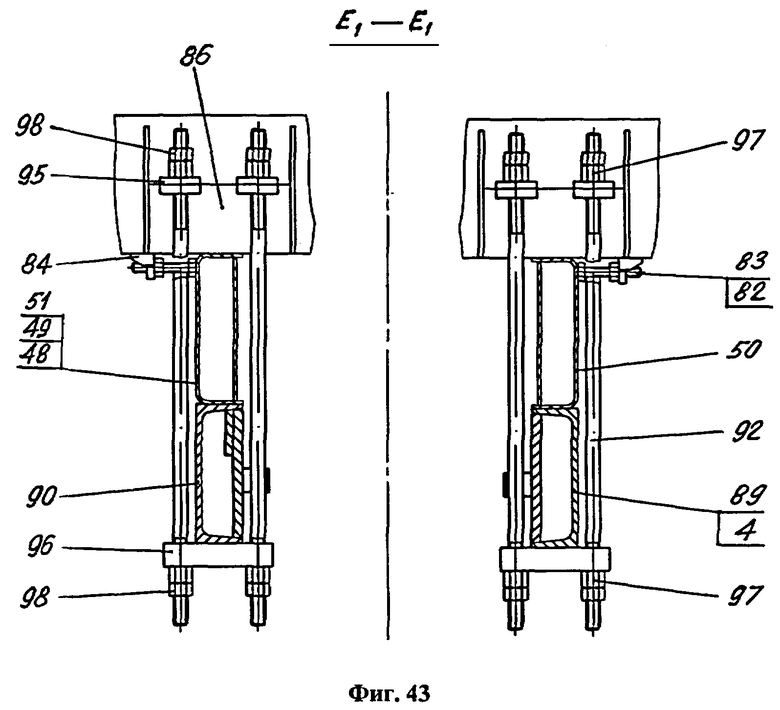

На фиг.43 - Поперечный разрез E1-E1 погрузчика по месту крепления гидроманипулятора с использованием соответствующих присоединителей неповоротной опорной балки его опорно-установочной базы;

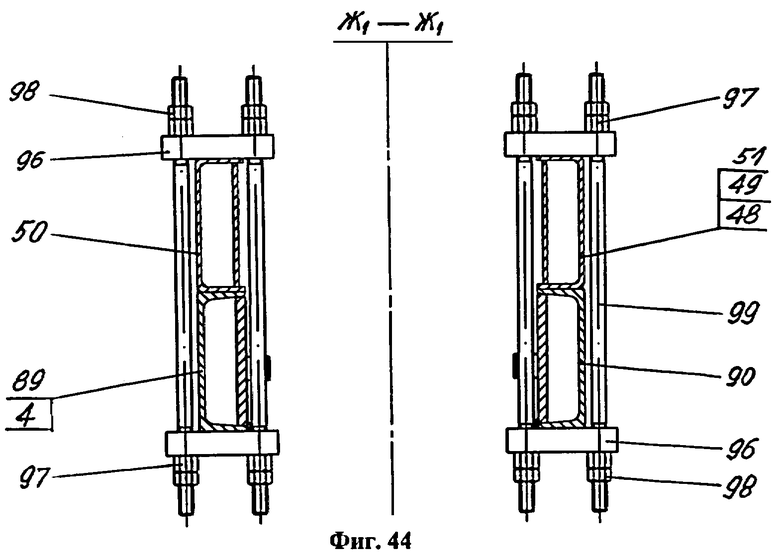

На фиг.44 - Поперечный разрез Ж1-Ж1 погрузчика по месту дополнительного скрепления хребтовых лонжеронов надрамника и модифицированной задней полурамы самоходного шасси в зоне, расположенной между неповоротной опорной и поворотной двухконсольной балансирной балками опорно-установочной базы основания опорно-поворотного устройства гидроманипулятора;

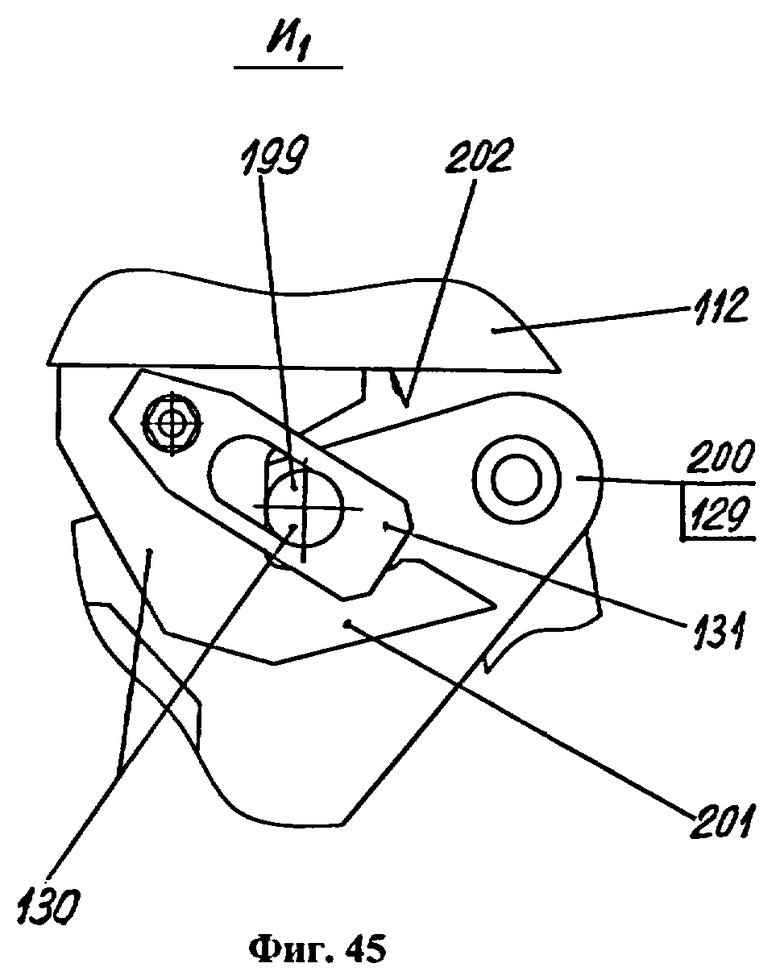

На фиг.45 - Выносной элемент И1 с общим видом узла сцепки между собой складываемых секций стрелы гидроманипулятора при переводе погрузчика в транспортное положение;

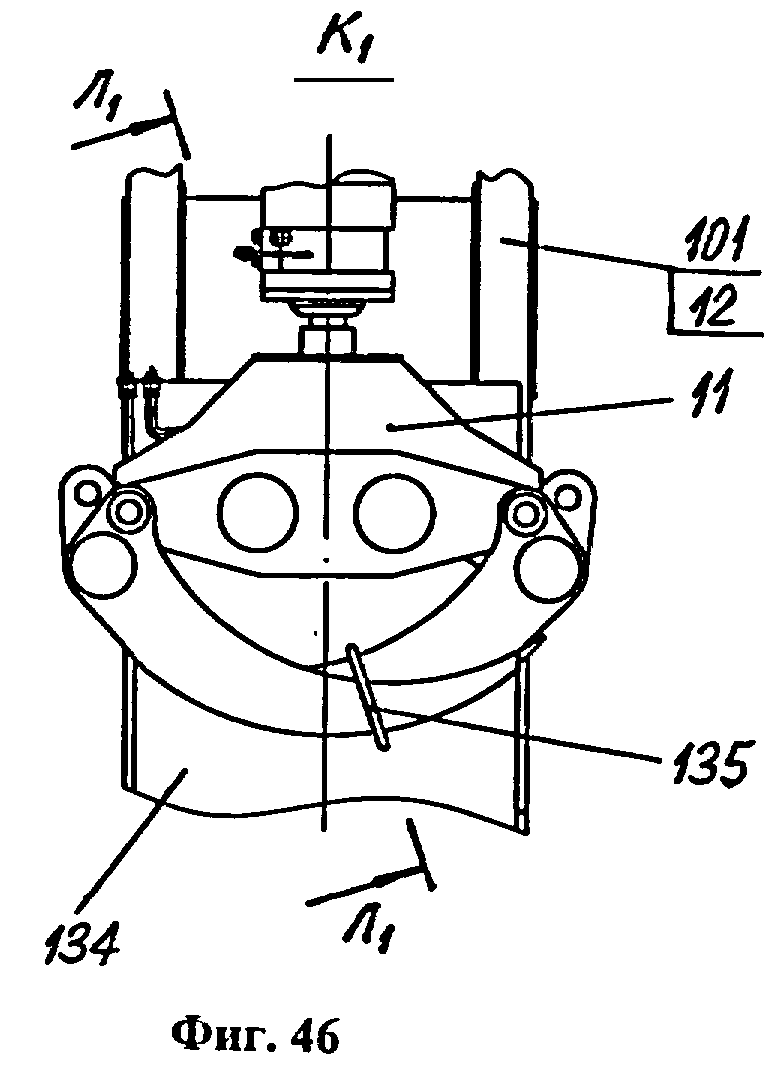

На фиг.46 - Вид К1 на грейфер, закрепленный на наклонной спинке защитной стенки опоры для фиксации сложенной стрелы гидроманипулятора в транспортном положении;

На фиг.47 - Поперечное сечение Л1-Л1 грейфера гидроманипулятора погрузчика по месту закрепления его на наклонной спинке защитной стенки опоры для фиксации сложенной стрелы гидроманипулятора в транспортном положении;

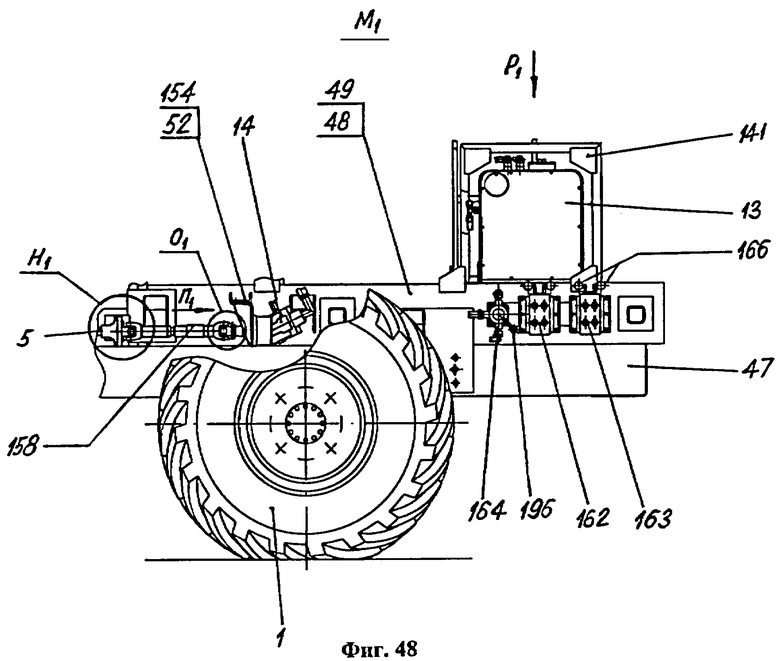

На фиг.48 - Вид M1 сбоку на погрузчик в зоне монтажа гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора - опорные модули, гидроманипулятор и буксировочно-сцепное устройство условно не показаны;

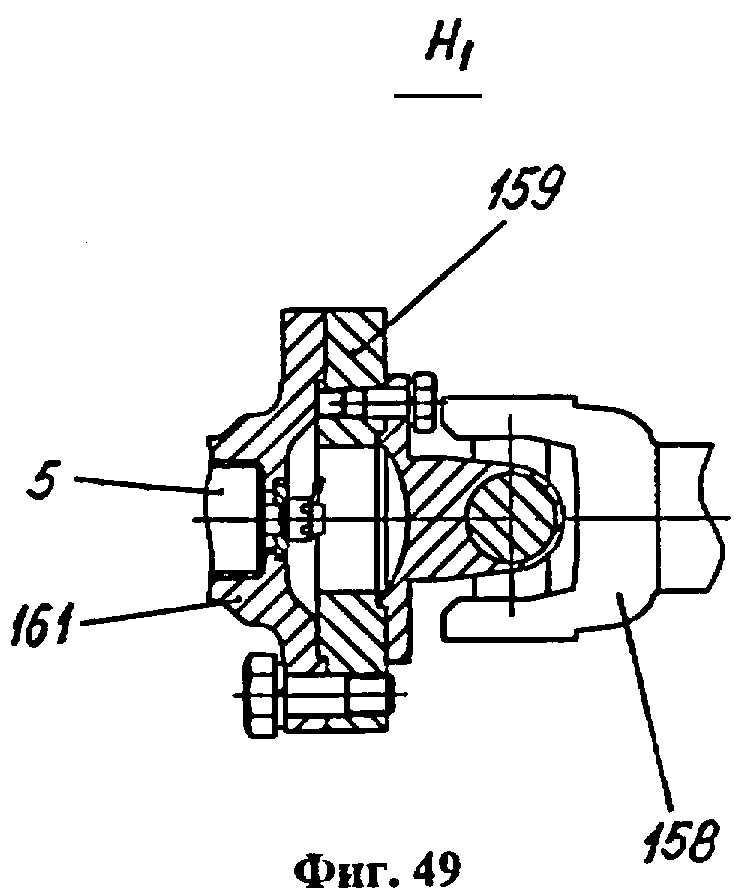

На фиг.49 - Выносной элемент H1, поясняющий особенности подстыковки соединителя карданного типа к соответствующему хвостовику вала отбора мощности двигателя самоходного шасси погрузчика, связывающего указанный хвостовик с выходным валом насоса гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора;

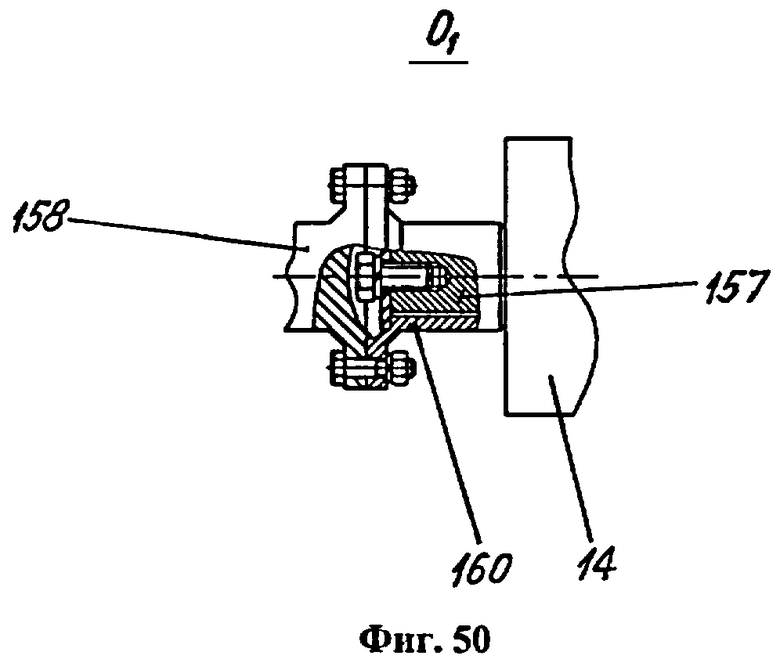

На фиг.50 - Выносной элемент O1, поясняющий особенности сопряжения выходного вала насоса гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора с соединителем карданного типа;

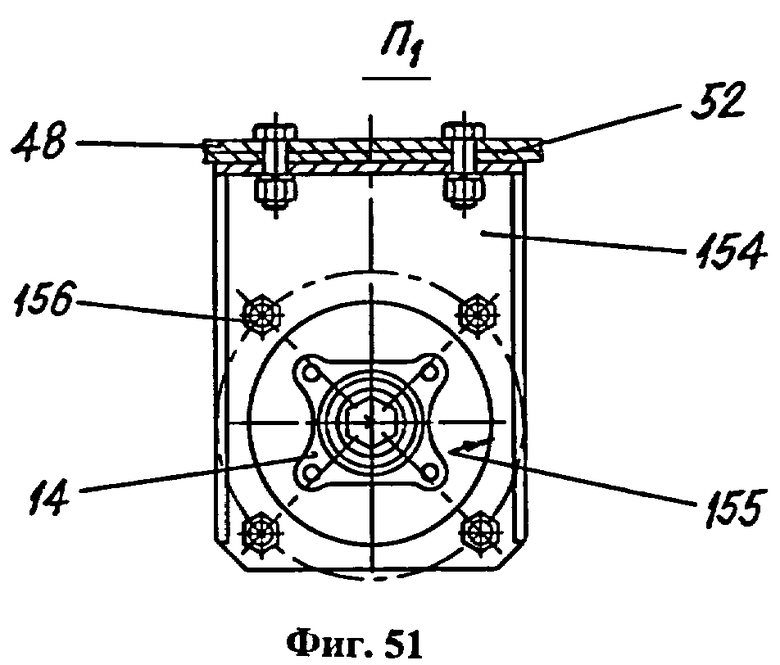

На фиг.51 - Вид П1 спереди на кронштейн крепления насоса гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора;

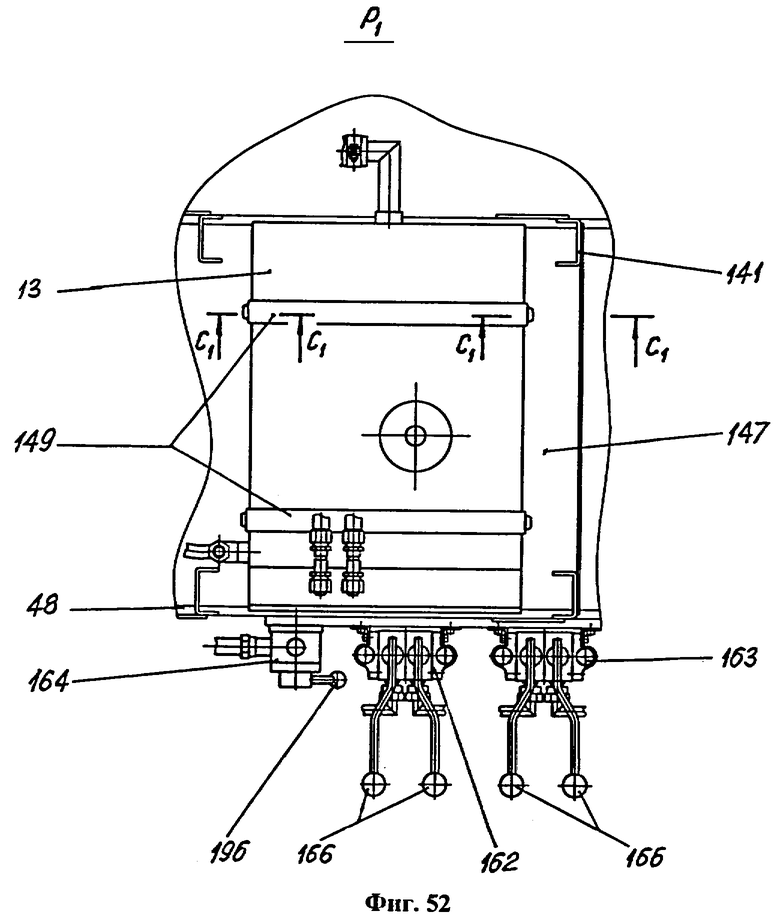

На фиг.52 - Вид P1 сверху на маслобак гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора;

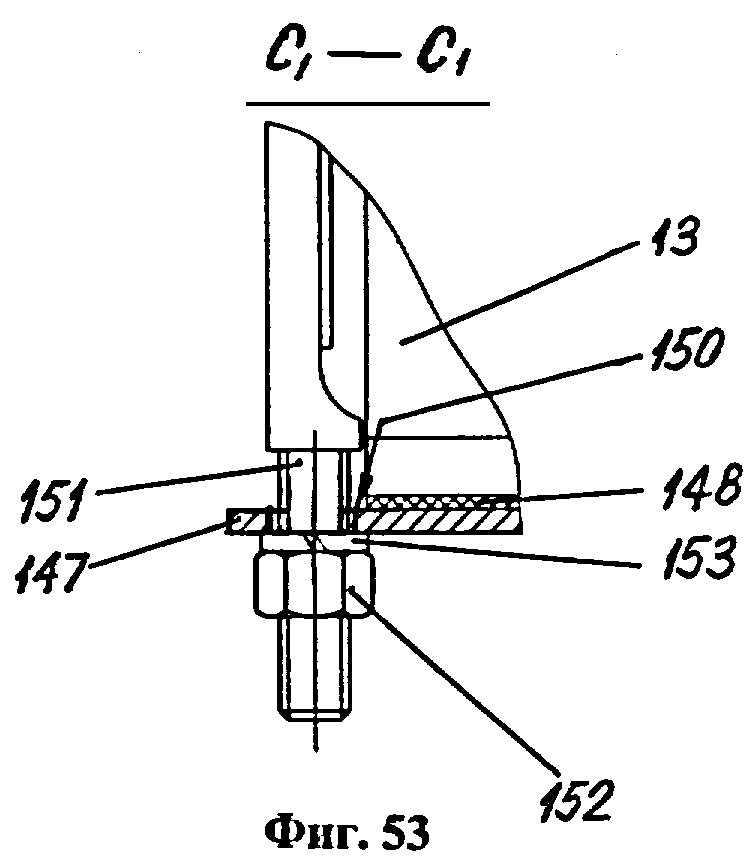

На фиг.53 - Вертикальный разрез C1-C1 погрузчика по месту закрепления маслобака гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора - в плоскости размещения накладных гибких бандажей поясного типа;

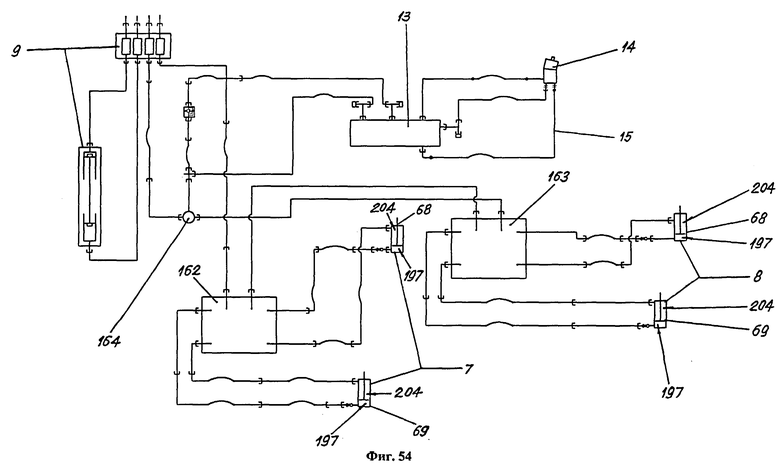

На фиг.54 - Схема гидравлическая соединений гидропривода опорных модулей (выносных аутригеров) и гидроманипулятора погрузчика;

На фиг.55 - Схема электрическая функциональная сопряжения размещенного на гидроманипуляторе погрузчика электрооборудования с бортовой электрической сетью его самоходного шасси.

Заявляемый погрузчик, преимущественно лесоматериалов, содержит самоходное шасси 1, выполненное на базе трактора с несущей рамой 2, состоящей из шарнирно сочлененных между собой передней и задней полурам 3 и 4, размещенные на задней полураме редуктор вала 5 отбора мощности его двигателя с независимым приводом, буксировочно-сцепное устройство 6, выносные аутригеры 7 и 8, гидроманипулятор 9 со складывающейся многосекционной стрелой 10 и шарнирно подвешенным на ней грейфером 11, опору 12 для фиксации сложенной стрелы и грейфера в транспортном положении, гидропривод с маслобаком 13, насосом 14, аппаратурой управления работой выносных аутригеров и гидроманипулятора и соответствующими соединительными гидравлическими магистралями 15, а также фары 16, 17 освещения грейфера и места проведения погрузочно-разгрузочных работ, светосигнальные приборы 18, электрический пульт управления 19 и кабели 20.

В качестве самоходного шасси 1 заявляемого погрузчика может быть использован любой серийный трактор соответствующих параметров, например, модели Т-150 К “Харьковского тракторного завода” как промышленной, так и лесопромышленной комплектации.

Передняя и задняя полурамы 3 и 4 несущей рамы 2 самоходного шасси 1 могут поворачиваться в горизонтальной плоскости относительно друг друга вокруг осей 21 и 22 соответствующего вертикального шарнира 23. Относительный поворот указанных полурам в вертикальной плоскости осуществляется вокруг трубы 24 соответствующего горизонтального шарнира 25.

Для блокировки передней и задней полурам 3 и 4 в корпусе 26 и бугеле 27 задней опоры 28 горизонтального шарнира 25, а также в кронштейне 29 следящей тяги вертикального шарнира 23 и нижней полке 30 правого лонжерона 31 передней полурамы имеются соответствующие отверстия 32 и 33 под вставляемые в них стопоры пальцевого типа.

Задняя полурама 4 самоходного шасси 1 модифицирована посредством подстыковки к ней соответствующей удлинительной приставки 34 равновеликого с ней поперечного сечения в модульном исполнении.

Конструктивно указанная удлинительная приставка 34 выполнена из двух хребтовых лонжеронов 35, 36 швеллерообразного сечения, жестко скрепленных друг с другом при помощи расположенных снизу и разнесенных между собой плоских приварных перемычек 37, 38, передней приварной и задней приварной поперечин 39, 40 соответственно трубчатого и ⊂-образного профиля. При этом последняя из указанных поперечин 40 усилена посредством подкрепления ее изнутри замкнутыми на нее и хребтовые лонжероны 35, 36 двумя вертикально ориентированными реброобразными приварными подкосами 41 и снаружи - путем соответствующего увеличения толщины ее тыльной стенки 42 приваркой к ней накладки 43 необходимых размеров. Спереди к нижним полкам 44 хребтовых лонжеронов 35, 36 удлинительной приставки 34 консольно приварены плоские присоединители 45 для болтового сопряжения 46 ее с задней полурамой 4 самоходного шасси 1.

Указанная модификация позволяет значительно увеличить геометрические размеры задней полурамы используемого в составе заявляемого погрузчика серийного самоходного шасси со всеми вытекающими из этого положительными аспектами.

На модифицированной задней полураме 47 самоходного шасси 1 установлен пространственно развитый надрамник 48 с плоским основанием 49 рамного типа такой же длины. Основание 49 надрамника 48 выполнено из двух хребтовых лонжеронов 50, 51 коробчатого профиля, скрепленных друг с другом разнесенными между собой передней, промежуточной и задней приварными поперечинами 52-54. При этом две последние из указанных поперечин 53, 54 связаны между собой при помощи приварного усилителя жесткости 55 Х-образной в плане конфигурации.

К внешним стенкам 56 хребтовых лонжеронов 50, 51 надрамника 48 приварены с выступанием за их нижние полки 57 по месту сопряжения задней полурамы 4 самоходного шасси 1 и удлинительной приставки 34 два плотно охватывающих их боковых ограничителя 58. Боковые ограничители 58 надрамника 48 жестко стянуты с задней полурамой 4 самоходного шасси 1 и пристыкованной к ней удлинительной приставкой 34 соответствующими крепежными болтами 59 и 60 с затяжными гайками 61 и 62.

Наличие такого надрамника существенным образом увеличивает момент сопротивления модифицированной задней полурамы самоходного шасси заявляемого погрузчика воздействующим на нее эксплуатационным нагрузкам и упрощает задачу размещения в указанном месте необходимого оборудования и формирования соответствующих зон его обслуживания.

Выносные аутригеры 7 и 8 заявляемого погрузчика выполнены в виде двух, разнесенных между собой, автономных опорных модулей, один из которых жестко закреплен на передней, а другой - на хвостовой частях основания 49 надрамника 48. Каждый из указанных автономных опорных модулей (выносных аутригеров) 7 и 8 состоит из соответствующих поперечно-ориентированных неподвижных направляющих 63 коробчатого сечения с телескопически установленными в них, с возможностью перемещения в противоположных направлениях и стопорения в крайних положениях при помощи двухпозиционных фиксаторов 64 и 65 ригельного типа с полуавтоматическим либо ручным режимом работы выдвижными балками 66, 67, на консольных концах которых шарнирно подвешены сформированные на основе гидроцилиндров двухстороннего действия поворотные лапы 68, 69 с самоустанавливающимися опорными пятами 70, фиксируемые в крайних положениях шкворнями 71.

Такое конструктивное исполнение выносных аутригеров заявляемого погрузчика обеспечивает при выполнении погрузочно-разгрузочных работ оперативное формирование соответствующего пространственно развитого опорного контура, придающего ему необходимую устойчивость от опрокидывания.

Гидроманипулятор 9 погрузчика выполнен с укороченной до ширины основания 49 надрамника 48 опорно-установочной базой 72 и жестко закреплен на нем в его средней части, между автономными опорными модулями (выносными аутригерами) 7 и 8.

Вследствие особенностей конструктивного исполнения базирование гидроманипулятора 9 на верхних полках 73 хребтовых лонжеронов 50, 51 основания 49 надрамника 48 осуществляется по четырем точкам. Для этого опорно-установочная база 72 гидроманипулятора 9 выполнена в виде разнесенных между собой в продольном направлении и шарнирно связанных друг с другом неповоротной опорной и поворотной двухконсольной балансирной поперечных балок 74 и 75. В результате за счет возможности относительного разворота указанных балок вокруг оси соединяющего их шарнира 76 при монтаже гидроманипулятора 9 обеспечивается хорошее прилегание рабочих поверхностей его опорно-установочной базы 72 к верхним полкам 73 хребтовых лонжеронов 50, 51 основания 49 надрамника 48 заявляемого погрузчика.

На верхних полках 73 хребтовых лонжеронов 50, 51 основания 49 надрамника 48 в местах размещения автономных опорных модулей (выносных аутригеров) 7, 8 гидроманипулятора 9 приварены соосно расположенные напротив друг друга соответствующие пары ориентированных в поперечном направлении плоских призматических упоров 77 со скошенными заходными кромками, охватывающих с обеих сторон по бокам неподвижные направляющие 63 указанных опорных модулей и неповоротную опорную балку 74 опорно-установочной базы 72 гидроманипулятора.

Взаимодействуя с соответствующими боковыми стенками 78-81 неподвижных направляющих 63 автономных опорных модулей (выносных аутригеров) 7, 8 и неповоротной опорной балки 74 опорно-установочной базы 72 гидроманипулятора 9 и не препятствуя свободному перемещению последних в поперечном направлении, призматические упоры 77 полностью исключают возможность несанкционированного перемещения их в продольном направлении.

Для центрирования автономных опорных модулей (выносных аутригеров) 7, 8 и гидроманипулятора 9 при их установке на надрамник 48 относительно продольной оси симметрии последнего в конструкции заявляемого погрузчика предусмотрены взаимодействующие с внешними боковыми стенками 56 хребтовых лонжеронов 50, 51 основания 49 надрамника упорные винты 82 с соответствующими контровочными гайками 83, ввернутые в резьбовые отверстия приваренных снизу к неподвижным направляющим 63 указанных опорных модулей и неповоротной опорной балке 74 опорно-установочной базы 72 гидроманипулятора кронштейнов 84.

Крепление автономных опорных модулей (выносных аутригеров) 7, 8 и гидроманипулятора 9 при установке их на надрамник 48 выполнено при помощи совокупности пропущенных сквозь щелевые пазы присоединителей 85-88 неподвижных направляющих 63 указанных модулей, неповоротной опорной и поворотной двухконсольной балансирной балок 74, 75 опорно-установочной базы 72 гидроманипулятора, хребтовых лонжеронов 50, 51 основания 49 надрамника и охватывающих последние с обеих сторон как индивидуально, без располагаемых под ними лонжеронов 35, 36 и 89, 90 модифицированной задней полурамы 47 самоходного шасси 1, так и в пакете с ними, стяжных резьбовых шпилек 91-94, а также установочных шайб 95, накладных планок 96 и поджимных, и контровочных гаек 97 и 98.

При этом в зоне размещения гидроманипулятора 9 хребтовые лонжероны 50, 51 и 35, 36, 89, 90 основания 49 надрамника 48 и модифицированной задней полурамы 47 самоходного шасси 1 заявляемого погрузчика дополнительно скреплены между собой при помощи охватывающих их с обеих сторон стяжных резьбовых шпилек 99 с накладными планками 96 и поджимными, и контровочными гайками 97 и 98.

Такое крепление предельно просто в исполнении, обладает достаточно высоким весовым совершенством и обеспечивает необходимую жесткость сопряжения и совместность деформирования модифицированной задней полурамы самоходного шасси, установленного на ней основания надрамника и размещенного на последнем оборудования.

Опора 12 для фиксации сложенной стрелы 10 и грейфера 11 гидроманипулятора 9 в транспортном положении выполнена в виде приваренной к передним торцам 100 хребтовых лонжеронов 50, 51 основания 49 надрамника 48, с наклоном вперед, защитной стенки 101 изогнутого профиля с возвышающимися над кабиной 102 самоходного шасси 1 двумя боковыми стойками 103, к верхним срезам 104 которых приварены коробчатые ложементы 105, 106 с перекрываемыми механическими затворами 107 приемными ложами 108 для размещения вводимых в них при переводе гидроманипулятора в транспортное положение установочных цапф 109, сформированных в соответствующем месте на боковых стенках 110, 111 подъемной секции 112 его стрелы 10.

Механические затворы 107 для перекрытия приемных лож 108 коробчатых ложементов 105, 106 выполнены в виде шкворней с заостренной спереди цилиндрической запорной частью 113, байонетным присоединителем 114, представляющим собой сформированный на ней кольцевой выступ 115 с радиальной прорезью 116 в нем прямоугольной конфигурации, и отогнутой рукояткой 117.

Каждый из коробчатых ложементов 105, 106 выполнен из двух, приваренных к плоскому основанию 118 и разнесенных соответствующим образом между собой с ориентацией в поперечном направлении, вертикальных боковых стенок 119, 120 с отогнутыми наружу верхними кромками 121 и соосными отверстиями 122 в них под запорную часть 113 механического затвора 107, замкнутых с внешней стороны плоским приварным ограничителем 123 бокового перемещения стрелы 10 гидроманипулятора 9 в транспортном положении с отогнутой наружу верхней кромкой 124. Внутренние полости указанных ложементов 105, 106, ограниченные соответствующими поверхностями плоского основания 118, вертикальных боковых стенок 119, 120 и плоских приварных ограничителей 123 собственно и представляют собой их приемные ложи 108.

При этом перед одной из боковых стенок 119, 120 каждого из коробчатых ложементов 105, 106 напротив ее отверстия 122 к основанию 118 приварен вертикально ориентированный плоский зацеп 125. Указанный зацеп 125 спрофилирован по контуру радиальной прорези 116 в кольцевом выступе 115 байонетного присоединителя 114 механического затвора 107. Между зацепом 125 и примыкающей к нему боковой стенкой коробчатого ложемента сформирован соответствующий зазор 126 протяженностью не менее толщины кольцевого выступа 115 байонетного присоединителя 114 механического затвора 107.

Плоские основания 118 каждого из коробчатых ложементов 105, 106 снабжены дополнительными автономными присоединителями 127 соответствующей конфигурации и размеров для временного расположения в них механических затворов 107 в процессе выполнения операций, связанных с фиксацией и расфиксацией стрелы 10 гидроманипулятора 9.

Расстояние между коробчатыми ложементами 105, 106 по внутренним поверхностям ограничителей 123 бокового перемещения стрелы 10 гидроманипулятора 9 соответствует поперечному габариту последней по торцам установочных цапф 109 ее подъемной секции 112.

При переводе заявляемого погрузчика в транспортное положение стрелу 10 гидроманипулятора складывают в компактный блок. Делается это путем подтягивания выносной секции 128 с задвинутой в ее внутреннюю полость телескопической секцией 129 к подъемной секции 112 стрелы 10 гидроманипулятора 9 с последующей их автоматической сцепкой при помощи соответствующего замкового механизма 130 и блокированием последнего посредством механического предохранителя 131.

В транспортном положении сложенная стрела 10 гидроманипулятора 9 опущена на ложементы 105, 106 опоры 12 со вводом установочных цапф 109 ее подъемной секции 112 в приемные ложи 108 и опиранием на их дно 132 с последующей блокировкой (запиранием) выходов из них при помощи предусмотренных для этого соответствующих механических затворов 107, а грейфер 11 свободно уложен одним из своих торцов 133 на наклонную спинку 134 защитной стенки 101 указанной опоры и закреплен на ней быстросъемным механическим замком 135.

Особенности конструктивного исполнения опоры для фиксации сложенной стрелы и грейфера гидроманипулятора заявляемого погрузчика в транспортном положении обеспечивают необходимую надежность их механического стопорения. При этом используемые для указанной фиксации средства достаточно просты в реализации, обладают необходимым быстродействием и, практически, полностью исключают знакопеременное нагружение подвижных частей соответствующих гидроцилиндров гидроманипулятора при движении погрузчика по пересеченной местности и резких поворотах, поскольку в данном случае как стрела, так и грейфер жестко скреплены с металлоконструкцией вышеупомянутой опоры. Предлагаемая схема фиксации стрелы и грейфера гидроманипулятора заявляемого погрузчика в транспортном положении предпочтительнее реализованной в прототипе и не приводит к сокращению ресурса работы указанных гидроцилиндров и соответствующим конструктивным поломкам при его движении.

При этом располагаемые на участке телескопирования стрелы 10 гидроманипулятора 9 гибкие шланги 136 соединительных гидравлических магистралей 15 подвода рабочей жидкости к грейферу 11 оказываются уложенными на размещенный под коробчатыми ложементами 105, 106 опоры 12, с консольным выносом вперед, за обводы боковых стоек 103 защитной стенки 101 опорно-поддерживающий козырек 137. Между козырьком 137 и крышей 138 кабины 102 самоходного шасси 1 сформирован щелевой зазор 139, обеспечивающий возможность их беспрепятственного поворота относительно друг друга.

Указанный козырек 137 позволяет существенным образом упорядочить прокладку гибких шлангов 136 гидроманипулятора 9 заявляемого погрузчика в рассматриваемой зоне с исключением вероятности задевания их за крышу 138 кабины 102 его самоходного шасси 1 и обрыва.

Непосредственно за защитной стенкой 101 опоры 12 заявляемого погрузчика, в створе между ней и гидроманипулятором 9, с примыканием к указанной стенке и хребтовым лонжеронам 50, 51 основания 49 надрамника 48 и соответствующим возвышением над последним установлена с жестким закреплением посредством приварки развитая в поперечном направлении передняя площадка обслуживания 140, обеспечивающая доступ оператора к грейферу 11 и в зону фиксации сложенной стрелы 10 гидроманипулятора.

На хвостовой части основания 49 надрамника 48, в створе между гидроманипулятором 9 и задним автономным опорным модулем (выносным аутригером) 8 сформированы центрально расположенный грузовой отсек 141 каркасно-панельного типа со съемной верхней крышкой для размещения маслобака 13 гидропривода выносных аутригеров и гидроманипулятора и приваренная напротив него с одной из боковых сторон надрамника к стенке 56 хребтового лонжерона 50 его основания заднебоковая площадка обслуживания 142 с соответствующим поручнем 143 и откидной лестницей 144 для подъема оператора на надрамник. При этом на одной из боковых стоек 145 поручня 143 указанной площадки обслуживания 142 надрамника 48, обращенной к откидной лестнице 144, установлена пружинная защелка 146 для фиксации последней в транспортном положении.

Указанные площадки не загромождают соответствующее рабочее пространство в рассматриваемой зоне и обеспечивают необходимое удобство обслуживания располагаемого на модифицированной задней полураме самоходного шасси заявляемого погрузчика оборудования.

Маслобак 13 гидропривода автономных опорных модулей (выносных аутригеров) 7, 8 и гидроманипулятора 9 размещен на полу 147 грузового отсека 141 через амортизационную прокладку 148 и жестко закреплен на нем при помощи двух, разнесенных между собой и охватывающих его по наружному обводу поперечно-ориентированных накладных гибких бандажей 149 поясного типа, снабженных пропускаемыми сквозь соответствующие отверстия 150 в указанном полу резьбовыми присоединительными хвостовиками 151 с натяжными гайками 152 и стопорными шайбами 153.

Размещение маслобака в специально предусмотренном для этого грузовом отсеке обеспечивает необходимую защиту его от случайного механического повреждения при работе погрузчика. Крепление маслобака на полу указанного отсека достаточно просто и надежно обеспечивает необходимую амортизацию его от действия реализуемых при работе и движении заявляемого погрузчика вибрационных нагрузок.

Насос 14 гидропривода автономных опорных модулей (выносных аутригеров) 7, 8 и гидроманипулятора 9 жестко закреплен на передней поперечине 52 основания 49 надрамника 48 при помощи прикрепленного к ней снизу кронштейна 154 с соответствующим посадочным гнездом 155 и болтовыми крепежными элементами 156, расположенного напротив редуктора вала 5 отбора мощности двигателя самоходного шасси 1.

Приводной вал 157 насоса 14 гидропривода автономных опорных модулей (выносных аутригеров) 7, 8 и гидроманипулятора 9 заявляемого погрузчика кинематически связан через соответствующий соединитель 158 карданного типа и механические адаптеры 159,160 с хвостовиком 161 вала 5 отбора мощности двигателя самоходного шасси 1.

Данное техническое решение позволяет беспрепятственно использовать для кинематического сопряжения приводного вала указанного насоса с хвостовиком вала отбора мощности двигателя самоходного шасси заявляемого погрузчика практически любые модификации карданных соединителей, выбирая при этом соответствующие механические адаптеры.

Гидроблоки 162, 163 аппаратуры управления работой автономных опорных модулей (выносных аутригеров) 7, 8 и входящий в ее состав трехходовой кран 164 переключения режимов работы “перемещение опорных пят 70 поворотных лап 68, 69 выносных аутригеров - функционирование гидроманипулятора 9 размещены на соответствующей привалочной поверхности 165 внешней боковой стенки 56 одного из хребтовых лонжеронов 51 основания 49 надрамника 48 напротив его грузового отсека 141 со стороны, противоположной расположению заднебоковой площадки обслуживания 142.

Каждый из указанных гидроблоков 162, 163 имеет по две ручки 166 рычажного типа, обеспечивающие возможность прямого индивидуального управления перемещениями опорных пят 70 поворотных лап 68, 69 соответствующих автономных опорных модулей (выносных аутригеров) 7, 8.

При перемещении указанных ручек в одну сторону происходит опускание опорных пят, а в другую - их подъем. Доступ к ним практически беспрепятственен, а управление не вызывает никаких затруднений. Поворотные лапы 68, 69 каждого из автономных опорных модулей (выносных аутригеров) 7, 8 снабжены установленными на их внешних боковых стенках 167 соответствующими сигнальными светоотражателями 168.

При освещении их посторонним светом четко фиксируются соответствующие габариты заявляемого погрузчика в темное время суток.

Фары 16 освещения грейфера 11 гидроманипулятора 9 заявляемого погрузчика установлены на одной из боковых стенок 169 хвостовой части выносной секции 128 стрелы 10 под защитным коробчатым кожухом 170.

Фары 17 освещения места проведения погрузочно-разгрузочных работ размещены на стойке 171 опорно-поворотного устройства 172 гидроманипулятора 9 в зоне расположения сиденья 173 оператора.

В заявляемом погрузчике предусмотрена возможность регулировки пространственного положения обеих групп фар. При этом световое пятно одной из двух, располагаемых на выносной секции 124 стрелы 10 гидроманипулятора 9 заявляемого погрузчика фар 16 фокусируется непосредственно на грейфере 11, а другой - на зоне захвата груза, располагаемой ниже его. Данная регулировка пространственного положения указанных фар осуществляется непосредственно перед работой погрузчика и далее оно в процессе его работы практически не корректируется. Фары 17, располагаемые на стойке 166 опорно-поворотного устройства 167 гидроманипулятора 9, рядом с сиденьем 168 оператора, находятся в зоне досягаемости его рук, и он может корректировать их пространственное положение в любой момент, обеспечивая необходимую освещенность места проведения погрузочно-разгрузочных работ.

Электрический пульт управления 19 заявляемого погрузчика жестко закреплен на стойке 171 опорно-поворотного устройства 172 гидроманипулятора 9, рядом с фарами освещения 17 места проведения погрузочно-разгрузочных работ и снабжен выключателями S1-S4 фар 16, 17, аварийного останова двигателя самоходного шасси 1 и кнопкой К1 подачи предупредительных звуковых сигналов. При этом соединяющие их кабели 20 выполнены в виде легкоразъемных модульных вставок 174-177, проложенных по металлоконструкции стрелы 10 гидроманипулятора 9 рядом с гибкими шлангами и металлическими трубопроводами его соответствующих соединительных гидравлических магистралей 15 с подвязкой их к ним при помощи бандажей ленточного типа и формированием необходимых петель провисания в зонах шарнирного сочленения подъемной секции 112 стрелы с ее выносной секцией 128 и верхним концом стойки 171 опорно-поворотного устройства 172 и проводкой указанных вставок через внутреннюю полость последней к бортовой электрической сети 178 самоходного шасси 1.

В связи с модификацией задней полурамы 47 самоходного шасси 1 заявляемого погрузчика буксировочно-сцепное устройство 6 и соответствующие светосигнальные приборы 18 указанного шасси перенесены на тыльную стенку 42 удлинительной приставки 34 его модифицированной задней полурамы 47.

Работает заявляемый погрузчик следующим образом. По прибытии на место погрузочно-разгрузочных работ оператор выбирает оптимальное положение погрузчика, обеспечивающее удобство и наибольший фронт работ с одной установки, размещает его в выбранной позиции, ставит на стояночный тормоз и переводит в рабочее положение.

Погрузочно-разгрузочные работы заявляемым погрузчиком выполняются, как правило, с вынесенными аутригерами.

В конструкции заявляемого погрузчика для создания необходимого опорного контура используются два соответствующих опорных модуля 7, 8, сформированных на основе выносных аутригеров по патенту 2124993, B 60 S 9/02, В 66 С 23/78 от 20.11.2001 г.

В исходном (транспортном) положении лапы 68, 69 выносных аутригеров 7, 8 погрузчика повернуты опорными пятами 70 вверх и зафиксированы шкворнями 71, вставленными в соответствующие отверстия 179 в их теле и выдвижных балках 66, 67, задвинутых до конца во внутренние полости неподвижных направляющих 63. При этом выдвижные балки 66, 67 в задвинутом положении застопорены при помощи двухпозиционных фиксаторов 64, 65.

Перевод аутригеров 7, 8 из транспортного в рабочее положение осуществляется следующим образом. Сначала посредством извлечения шкворней 71 из отверстий 179 выдвижных балок 66, 67 и поворотных лап 68, 69 расфиксируют последние. После расфиксации лапы 68, 69 находятся в сбалансированном состоянии относительно осей 180 их поворота.

Данная балансировка достигается тем, что обусловленные весом каждой из поворотных лап 68, 69 моменты, уравновешиваются соответствующими противодействующими им моментами, реализуемыми упругодеформирующими элементами 181 пружинного типа, кинематически связывающими указанные лапы с выдвижными балками 66, 67.

Затем лапы 68, 69 поворачивают вручную относительно осей 180 на 180° книзу и фиксируют шкворнями 71, вводимыми в соответствующие отверстия 182 их металлоконструкции и выдвижных балок 66, 67.

После фиксации лап 68, 69 в данном положении вручную поворачивают скобообразные рукояти 183 двухпозиционных фиксаторов 64,65 вокруг их продольных осей (в окружном направлении). При повороте указанных рукоятей 183 ригели 184, кинематически взаимодействуя своими штифтами 185 с наклонными скосами 186 корпусов 187 фиксаторов 64, 65 и преодолевая при этом сопротивление пружин 188, принудительно выводятся из соответствующих отверстий 189 в боковых стенках 190 выдвижных балок 66, 67. После выхода ригелей 184 из зацепления с выдвижными балками 66, 67 их стопорят в этом положении посредством установки штифтов 185 на плоские опорно-установочные площадки 191 корпусов 187 фиксаторов 64, 65.

При этом выдвижные балки 66, 67 оказываются механически расцепленными с неподвижными направляющими 63 опорных модулей 7, 8, а рукояти 183 указанных фиксаторов 64, 65 - ориентированными вертикально (см. фиг.32). В таком положении одни из отогнутых концов 192 скобообразных рукоятей 183 оказываются расположенными на одной линии с кулачками 193 соответствующих механических толкателей 194, жестко закрепленных на выдвижных балках 66, 67.

Вынос поворотных лап 68, 69 в поперечном направлении осуществляют посредством соответствующего перемещения выдвижных балок 66, 67 вручную. При выдвижении балок 66, 67 из неподвижных направляющих 63 одновременно с ними в тех же направлениях поступательно перемещаются и механические толкатели 194, кинематически взаимодействуя своими кулачками 193 с расположенными на их пути отогнутыми концами 192 рукоятей 183 фиксаторов 64, 65. В результате указанные рукояти 183 фиксаторов 64, 65 соответствующим образом автоматически поворачиваются толкателями 194 вокруг собственных осей.

При повороте рукоятей 183 фиксаторов 64, 65 штифты 185 ригелей 184 соскакивают с плоских опорно-установочных площадок 191 их корпусов 187 и указанные ригели под действием усилий пружин 188 мгновенно возвращаются назад до упора в наружные поверхности боковых стенок 190 выдвижных балок 66, 67. Начиная с этого момента в процессе дальнейшего перемещения выдвижных балок 66, 67 ригели 184 фиксаторов 64, 65 постоянно контактируют с наружными поверхностями их стенок 190 и как только в конечной позиции другие отверстия 195 в указанных стенках поравняются с ними, автоматически заскакивают в них и надежно стопорят балки в крайнем выдвинутом положении.

После этого включают насос 14 гидропривода автономных опорных блоков (выносных аутригеров) 7, 8 и гидроманипулятора 9 заявляемого погрузчика, для чего сначала выжимают педаль сцепления самоходного шасси 1, включают рычаг привода редуктора вала 5 отбора мощности его двигателя и, установив по тахоспидометру необходимую частоту вращения последнего при нейтральном положении рычага управления коробкой передач, плавно отпускают вышеупомянутую педаль сцепления. При этом вращение вала 5 отбора мощности двигателя самоходного шасси 1 погрузчика через его хвостовик 161, соединитель 158 карданного типа и механические адаптеры 159, 160 передается на приводной вал 157 насоса 14 и последний начинает работать.

Убедившись во включении насоса 14, переводят управляющую ручку 196 трехходового крана 164 в позицию I (“Перемещение опорных пят 70 поворотных лап 68, 69 выносных аутригеров 7, 8”). При этом соответствующий поток рабочей жидкости направляется в сторону гидроцилиндров указанных лап 68, 69.

Затем соответствующими перемещениями управляющих ручек 166 гидроблоков 162, 163 подают рабочую жидкость через соответствующие соединительные гидравлические магистрали 15 в поршневые полости 197 гидроцилиндров поворотных лап 68, 69 выносных аутригеров 7, 8. Под действием давления рабочей жидкости штоки указанных гидроцилиндров с жестко сцепленными с ними самоустанавливающимися опорными пятами 70 опускаются вниз до упора последних в поверхность грунта, обеспечивая формирование необходимого пространственно развитого опорного контура и соответствующую устойчивость погрузчика от опрокидывания. При этом опускание опорных пят 70 лап 68, 69 может осуществляться как индивидуально (поочередно), так и одновременно.

Убедившись в правильности и надежности выставки поворотных лап 68, 69 выносных аутригеров 7, 8, переводят управляющую ручку 196 трехходового крана 164 в позицию II (“Функционирование гидроманипулятора 9”). При выполнении указанной операции соответствующий поток рабочей жидкости от насоса 14 направляется к гидроманипулятору 9.

После этого расфиксируют стрелу 10 и грейфер 11 гидроманипулятора 9. Указанная операция осуществляется посредством открытия соответствующих выходов из приемных лож 108 коробчатых ложементов 105, 106 опоры 12 при помощи механических затворов 107, снятия предохранителя 131 с замкового механизма 130 и отпирания быстродействующего механического замка 135.

При открытии выходов из приемных лож 108 коробчатых ложементов 105, 106 опоры 12 поворачивают соответствующим образом рукоятки 117 механических затворов 107 в окружном направлении до совмещения радиальных прорезей 116 в кольцевых выступах 115 байонетных присоединителей 114 с плоскими зацепами 125 и, поступательно перемещая их на себя в осевом направлении, извлекают запорные части 113 указанных затворов из отверстий 122 в вертикальных стенках 119, 120 ложементов и временно укладывают их в дополнительные автономные присоединетели 127.

Затем, используя соответствующие органы управления гидроманипулятора 9, располагаемые на стойке 171 его опорно-поворотного устройства 172, с сиденья 173 оператора при помощи гидроцилиндра 198 поднимают сложенную стрелу 10 вверх.

При этом установочные цапфы 109 подъемной секции 112 стрелы 10 беспрепятственно выводятся через открытые выходы из приемных лож 108 коробчатых ложементов 105, 106 опоры 12, а грейфер 11 свободно снимается с наклонной спинки 134 ее защитной стенки 101.

После этого расцепляют между собой подъемную и выносную секции 112 и 128 стрелы 10. Указанная операция выполняется посредством относительно небольшого выдвижения телескопической секции 129 стрелы 10, в процессе которого происходит автоматический съем одной из частей 199 замкового механизма 130, выполненной в виде соответствующих установочных пальцев, сформированных на хвостовике 200 телескопической секции, с другой части 201, выполненной в виде крюкообразных зацепов, приваренных к нижней полке 202 подъемной секции 112.

По окончании данной операции при помощи гидроцилиндров 198 и 203 стрелу 10 гидроманипулятора раскладывают в рабочее положение.

Погрузочно-разгрузочные работы выполняют посредством соответствующих манипуляций подъемной, выносной и телескопической секциями 112, 128, 129 стрелы 10 с грейфером 11 и поворотом стойки 171 опорно-поворотного устройства 172 гидроманипулятора 9.

В ходе выполнения указанных работ оператор, используя электрический пульт управления 19, при необходимости может подавать соответствующие предупредительные звуковые сигналы, включать и выключать фары 16, 17 освещения грейфера 11 и места проведения погрузочно-разгрузочных работ, либо экстренно, например в аварийной ситуации, останавливать двигатель самоходного шасси 1 погрузчика.

По окончании погрузочно-разгрузочных работ заявляемый погрузчик вновь переводят в транспортное положение.

Для этого сначала вышерассмотренным образом открывают соответствующие выходы из приемных лож 108 коробчатых ложементов 105, 106 опоры 12. Затем при помощи гидроцилиндра 203 складывают подъемную и выносную секции 112 и 128 стрелы 10 в компактный блок и посредством относительно небольшого втягивания телескопической секции 129 автоматически сцепляют сложенные секции между собой при помощи замкового механизма 130. При указанном втягивании телескопической секции 129 стрелы 10 установочные пальцы 199 ее хвостовика 200 вводятся в кинематическое зацепление с крюко-образными зацепами 201 подъемной секции 112, после чего замковый механизм 130 блокируют соответствующим механическим предохранителем 131, гарантированно исключающим его несанкционированное расцепление.

Сложенную в компактный блок стрелу 10 при помощи гидроцилиндра 198 опускают на ложементы 105, 106 опоры 12 со вводом установочных цапф 109 ее подъемной секции 112 в приемные ложи 108 и опиранием на их дно 132 и последующей блокировкой (запиранием) выходов из них при помощи механических затворов 107, а грейфер 11 свободно укладывают одним из своих торцов 133 на наклонную спинку 134 защитной стенки 101 указанной опоры и закрепляют на ней быстросъемным механическим замком 135. При этом располагаемые на участке телескопирования стрелы 10 гидроманипулятора 9 гибкие шланги 136 соединительных гидравлических магистралей 15 подвода рабочей жидкости к грейферу 11 оказываются уложенными на опорно-поддерживающий козырек 137 опоры 12.

После этого переводят управляющую ручку 196 трехходового крана 164 в позицию I (“Перемещение опорных пят 70 поворотных лап 68, 69 выносных аутригеров 7, 8”). При этом соответствующий поток рабочей жидкости направляется в сторону гидроцилиндров указанных лап 68, 69.

Затем соответствующими перемещениями управляющих ручек 166 гидроблоков 162, 163 подают рабочую жидкость через соответствующие соединительные гидравлические магистрали 15 в штоковые полости 204 гидроцилиндров поворотных лап 68, 69 выносных аутригеров 7, 8. Под действием давления рабочей жидкости штоки указанных гидроцилиндров с жестко скрепленными с ними самоустанавливающимися опорными пятами 70 поднимаются вверх.

После этого извлекают шкворни 71 из отверстий 182 в металлоконструкции выдвижных балок 66, 67 и лап 68, 69 и поворачивают последние вручную относительно осей 180 на 180° кверху с последующей фиксацией их в этом положении при помощи указанных шкворней, вводимых в отверстия 179.

Затем вручную поворачивают скобообразные рукояти 183 двухпозиционных фиксаторов 64, 65 вокруг их продольных осей. При повороте указанных рукоятей 183 ригели 184, кинематически взаимодействуя своими штифтами 185 с наклонными скосами 186 корпусов 187 фиксаторов 64, 65 и преодолевая при этом сопротивление пружин 188, принудительно выводятся из соответствующих отверстий 195 в боковых стенках 190 выдвижных балок 66, 67. После выхода ригелей 184 из зацепления с выдвижными балками 66, 67 их стопорят в этом положении посредством установки штифтов 185 на плоские опорно-установочные площадки 191 корпусов 187 фиксаторов 64, 65.

При этом выдвижные балки 66, 67 оказываются механически расцепленными с неподвижными направляющими 63 опорных модулей 7, 8, а рукояти 183 указанных фиксаторов 64, 65 - ориентированными вертикально.

Задвигание балок 66, 67 с поднятыми вверх поворотными лапами 68, 69 назад осуществляют посредством соответствующего перемещения их вручную в неподвижных направляющих 63. При перемещении указанных балок 66, 67 одновременно с ними в тех же направлениях поступательно перемещаются и механические толкатели 194, кинематически взаимодействуя своими кулачками 193 с расположенными на их пути отогнутыми концами 192 рукоятей 183 фиксаторов 64, 65.

В результате указанные рукояти 183 фиксаторов 64, 65 соответствующим образом автоматически поворачиваются толкателями 194 вокруг собственных осей.

При повороте рукоятей 183 фиксаторов 64, 65 штифты 185 ригелей 184 соскакивают с плоских опорно-установочных площадок 191 их корпусов 187 и указанные ригели под действием пружин 188 мгновенно возвращаются назад до упора в наружные поверхности боковых стенок 190 выдвижных балок 66, 67. Начиная с этого момента в процессе дальнейшего перемещения выдвижных балок 66, 67 ригели 184 фиксаторов 64, 65 постоянно контактируют с наружными поверхностями их стенок 190 и как только в конечной позиции другие отверстия 189 в указанных стенках поравняются с ними, автоматически заскакивают в них и надежно стопорят балки в крайнем задвинутом положении (см. фиг.31). Такие фиксаторы достаточно просты в конструктивном исполнении и удобны в эксплуатации, поскольку часть из соответствующих рабочих переходов, связанных с управлением их работой, выполняется в автоматическом режиме.

В принципе вместо рассмотренных двухпозиционных фиксаторов с полуавтоматическим режимом работы для стопорения выдвижных балок выносных аутригеров могут быть использованы и более простые фиксаторы аналогичного типа с ручным приводом (см., например, Справочник конструктора-машиностроителя, В.И. Анурьев, т. 1, М.: Машиностроение, 1999 г., ББК 34. 42яГ, А73, УДК 621.001.66 (035), стр. 753, разд. 10 “Фиксаторы с вытяжной ручкой для станочных приспособлений”).

После этого выключают двигатель самоходного шасси 1 с насосом 14 гидропривода автономных опорных модулей (выносных аутригеров) 7, 8 гидроманипулятора 9.

Вместо выносных аутригеров по патенту 2124993, B 60 S 9/02, В 66 С 23/78, от 20.11.2001 г. в конструкции заявляемого погрузчика без каких-либо ограничений могут быть использованы также и любые иные, например, по патенту 2116210, B 60 S 9/02, В 66 С 23/78, от 27.07.98 г., с кривошипно-шатунным механизмом поворота лап, со стационарными (неповоротными) лапами и гидравлически выдвигаемыми балками их выноса и т.д.

Заявляемый погрузчик может перемещать груз вперед, назад и в любом боковом направлении. Благодаря этому для него не требуется широких проездов на местах выполнения погрузочно-разгрузочных работ и больших производственных площадок.

В конструкции заявляемого погрузчика использованы широко применяемые в краностроении отечественные материалы и комплектующие изделия, рациональные технические решения и типовые технологии изготовления.

С учетом этого, а также соответствующих требований, предъявляемых ГОСГОРТЕХНАДЗОРом к подобного рода продукции, он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на специализированных машиностроительных заводах, располагающих необходимым оборудованием, персоналом и соответствующей нормативно-разрешающей базой.

В настоящее время в ЗАО "НК Уралтерминалмаш" разработана конструкторская документация, по которой изготовлен полноразмерный действующий опытный образец заявляемого погрузчика ПЛ-75 на базе серийного колесного трактора модели Т-150К промышленной комплектации с шарнирно сочлененной несущей рамой “Харьковского тракторного завода” и гидроманипулятора “Синегорец-75” с грузовым моментом 75 кН·м и вылетом стрелы 7,8 м.

Погрузчик ПЛ-75 предназначен в основном для сортировки лесоматериалов и погрузки-разгрузки соответствующего подвижного состава (автомобилей-сортиментовозов и других транспортных средств). При необходимости он может быть использован и в качестве соответствующей подъемно-транспортной машины. Для этого достаточно к его буксировочно-сцепному устройству присоединить соответствующую грузовую платформу.

Эффективность заложенных в конструкцию заявляемого погрузчика технических решений, а также возможность получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в упрощении конструкции и улучшении технико-эксплуатационных качеств указанного погрузчика, подтверждены соответствующими расчетами и положительными результатами его натурных испытаний.

Указанные испытания показали высокие динамические качества, маневренность, надежность работы, простоту и удобство обслуживания и ремонта предлагаемого погрузчика.

Решение о серийном производстве заявляемого погрузчика будет принято после всестороннего апробирования его в реальных условиях эксплуатации в соответствующих хозяйствах лесопромышленного комплекса.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ САМОСВАЛЬНОГО ТИПА | 2003 |

|

RU2245804C2 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| КРАН-МАНИПУЛЯТОР ЛЕСОВОЗНЫЙ | 1999 |

|

RU2169673C2 |

| КРАНОМАНИПУЛЯТОРНАЯ УСТАНОВКА | 1999 |

|

RU2167803C2 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ГИДРОМАНИПУЛЯТОРА | 1998 |

|

RU2157787C2 |

| ОСНОВАНИЕ ОПОРНО-ПОВОРОТНОГО УСТРОЙСТВА ГИДРОМАНИПУЛЯТОРА | 1996 |

|

RU2124470C1 |

| КРАНО-МАНИПУЛЯТОРНАЯ УСТАНОВКА | 2002 |

|

RU2240971C2 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2123947C1 |

| ГРУЗОВАЯ ПЛАТФОРМА СОРТИМЕНТОВОЗНОГО КРАНА-МАНИПУЛЯТОРА | 1996 |

|

RU2124446C1 |

Изобретение относится к области грузоподъемного оборудования, а именно к погрузчикам преимущественно лесоматериалов, создаваемым на базе тракторов с шарнирно сочлененной несущей рамой, оснащаемых соответствующими гидрофицированными грузоподъемными средствами манипуляторного типа. В заявляемом погрузчике модифицирована задняя полурама трактора посредством подстыковки к ней соответствующей удлинительной приставки, а на ней установлен пространственно развитый надрамник с двумя размещенными на нем автономными опорными модулями, гидроманипулятором, опорой для фиксации стрелы и грейфера последнего в транспортном положении и необходимыми площадками обслуживания и другим оборудованием. Изобретение обеспечивает улучшение технико-эксплуатационных качеств погрузчика. 11 з.п. ф-лы, 55 ил.

| ПОГРУЗОЧНО-ТРАНСПОРТНАЯ МАШИНА ДЛЯ ЛЕСОМАТЕРИАЛОВ | 1991 |

|

RU2019486C1 |

| ПЕЧАТНАЯ ПРОДУКЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2268152C9 |

| ПОГРУЗЧИК | 1994 |

|

RU2097309C1 |

Авторы

Даты

2004-06-20—Публикация

2002-05-23—Подача