Устройство относится к железнодорожному транспорту, а именно к устройствам для расцепления вагонов с помощью путевых устройств и может быть использовано для автоматизации процесса расцепления вагонов при расформировании поездов на сортировочных горках.

Известно устройство для расцепки вагонов, содержащее на кронштейне рамы вагона поворотный двуплечий рычаг, верхнее плечо которого посредством закрепленной на нем цепи соединено с валиком автосцепки, а нижнее плечо установлено с возможностью взаимодействия с направляющей шарнирного механизма, который размещен в межрельсовом пространстве под вагоном с возможностью подъема и опускания приводом, на кронштейне установлены двухсторонние упоры и две направляющие, первая из которых выполнена в виде двух блоков с возможностью обеспечения натяжения цепи при ее прилегании к одному из них и смонтирована на верхнем плече указанного рычага, а вторая направляющая в виде закрепленного на кронштейне отдельного блока с возможностью удержания цепи сверху над первой направляющей, причем на нижнем плече рычага закреплен ролик. (RU, патент №92638 U1 МПК В61G 7/02, опубл. 27.03.2010).

Недостатком данного устройства является усложнение конструкции автосцепки, отсутствие возможности приложения дополнительного усилия на автосцепку с целью обеспечения надежности расцепки, отсутствие возможности контроля завершения процесса расцепления.

Известно устройство для автоматического расцепления автосцепок движущихся вагонов, содержащее исполнительный механизм и механизм поиска, исполнительный механизм установлен на корпусе автосцепки и выполнен в виде большого и малого держателей, которые вертикально расположены навстречу друг к другу и образуют полость, в которую установлены силовой элемент в форме полого цилиндра из сплава с памятью формы, электрический нагреватель, который охватывает его и две возвратные пружины, которые расположены по бокам силового элемента и закреплены между держателями. Большой держатель шарнирно закреплен на кронштейне, который установлен на корпусе автосцепки, и взаимодействует с малым держателем, который, в свою очередь, шарнирно соединен с двуплечим рычагом, который одним концом закреплен на хвосте автосцепки, другим - шарнирно соединен с тягой, конец которой выполнен в форме захвата и прижат пружиной-скобой к тяговой оси, которая установлена на валике подъемника автосцепки. Механизм поиска выполнен в виде упругого токопроводящего стержня с ограничителем отклонения, который размещен на оси железнодорожного пути, токоприемной площадки, которая установлена в нижней части хвоста автосцепки под углом к ее продольной оси и соединена с электрическим нагревателем силового элемента исполнительного механизма, и источника питания, причем упругий токопроводяший стержень с одной стороны взаимодействует с токоприемной площадкой, с другой подключен к источнику питания через электрический ключ. (RU, патент №2410262 С1 МПК B61G 7/04, опубл. 27.01.2011).

Недостатком данного устройства является усложнение конструкции автосцепки, отсутствие возможности приложения дополнительного усилия на автосцепку с целью облегчения расцепки, отсутствие возможности контроля завершения процесса расцепления.

Известно устройство автоматического расцепления автосцепок движущихся вагонов, содержащее смонтированные на подвижной вдоль железнодорожного пути каретке выдвижной в поперечном направлении исполнительный механизм и механизм поиска для взаимодействия с опорной вертикальной поверхностью базовой детали, установленной на вагоне, имеющей горизонтальную поверхность. Механизм поиска выполнен в виде поворотного в поперечной вертикальной плоскости П-образного рычага с взаимно перпендикулярными опорными поверхностями д ля взаимодействия с ними базовой детали, при этом исполнительный механизм смонтирован с возможностью вертикального перемещения приводом. (SU, авт. свид. №1232546 А1 МПК B61G 7/04, опубл. 23. 05.1986).

Недостатком данного устройства является отсутствие возможности приложения дополнительного усилия на автосцепку с целью облегчения расцепки.

Техническим результатом изобретения является повышение надежности процесса расцепления вагонов при расформировании поездов на сортировочных горках за счет создания дополнительного бокового усилия на автосцепку, автоматический контроль завершения процесса расцепления, отсутствие необходимости обслуживающего персонала.

Технический результат достигаются тем, что в устройстве для автоматического расцепления вагонов движущихся поездов, включающем в себя каретку с выдвижным в поперечном направлении исполнительным механизмом, каретка выполнена с возможностью перемещения посредством обрезиненных колес с электроприводом по бетонному основанию, вдоль оси которого закреплен направляющий рельс для взаимодействия с дисками кронштейнов, установленных снизу каретки для удерживания каретки от опрокидывания, сверху на каретке установлены стойки, в которых при помощи шарниров установлен исполнительный механизм, выполненный в виде двух опорно-поворотных балок различной длины, жестко соединенных между собой перемычкой, балка  длины выполнена с глухим отверстием внутри, в котором установлены домкрат упорный для перемещения втулки, втулка с размещенными в ней домкратом поворотным и винтом, причем домкрат поворотный установлен с возможностью взаимодействия с винтом через подшипник, винт выполнен с вырезом для захвата и поворота валика подъемника автосцепки, в наружном торце втулки выполнено конусообразное отверстие для центрирования втулки по наружной поверхности валика подъемника автосцепки, также на каретке со стороны наклона балок установлен гидроцилиндр с возможностью его взаимодействия с исполнительным механизмом для осуществления контакта балки

длины выполнена с глухим отверстием внутри, в котором установлены домкрат упорный для перемещения втулки, втулка с размещенными в ней домкратом поворотным и винтом, причем домкрат поворотный установлен с возможностью взаимодействия с винтом через подшипник, винт выполнен с вырезом для захвата и поворота валика подъемника автосцепки, в наружном торце втулки выполнено конусообразное отверстие для центрирования втулки по наружной поверхности валика подъемника автосцепки, также на каретке со стороны наклона балок установлен гидроцилиндр с возможностью его взаимодействия с исполнительным механизмом для осуществления контакта балки  длины с торцевой поверхностью вагона, а балки

длины с торцевой поверхностью вагона, а балки  длины - с автосцепкой вагона, на боковой поверхности каретки, ближе к ее торцу со стороны балки меньшей длины и гидроцилиндра установлен датчик определения габаритов для подачи сигнала на гидроцилиндр с целью начала работы исполнительного механизма, а на незакрепленном конце балки большей длины установлены датчик усилия для контроля упора втулки в корпус автосцепки, изменения соосности взаимодействующих автосцепок и подачи сигнала на домкрат поворотный с целью поворота валика подъемника автосцепки и датчик контроля расстояния до соседнего вагона для подачи сигнала на гидроцилиндр, домкрат упорный и домкрат поворотный с целью окончания работы исполнительного механизма и возврата его в исходное положение.

длины - с автосцепкой вагона, на боковой поверхности каретки, ближе к ее торцу со стороны балки меньшей длины и гидроцилиндра установлен датчик определения габаритов для подачи сигнала на гидроцилиндр с целью начала работы исполнительного механизма, а на незакрепленном конце балки большей длины установлены датчик усилия для контроля упора втулки в корпус автосцепки, изменения соосности взаимодействующих автосцепок и подачи сигнала на домкрат поворотный с целью поворота валика подъемника автосцепки и датчик контроля расстояния до соседнего вагона для подачи сигнала на гидроцилиндр, домкрат упорный и домкрат поворотный с целью окончания работы исполнительного механизма и возврата его в исходное положение.

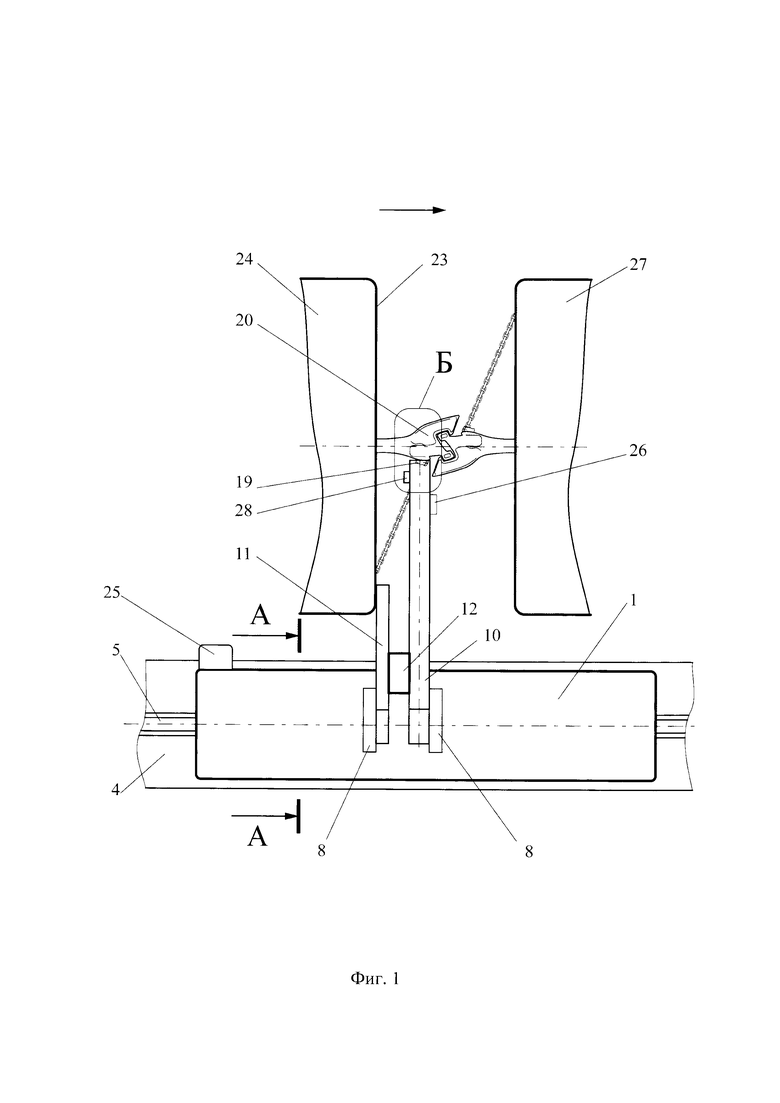

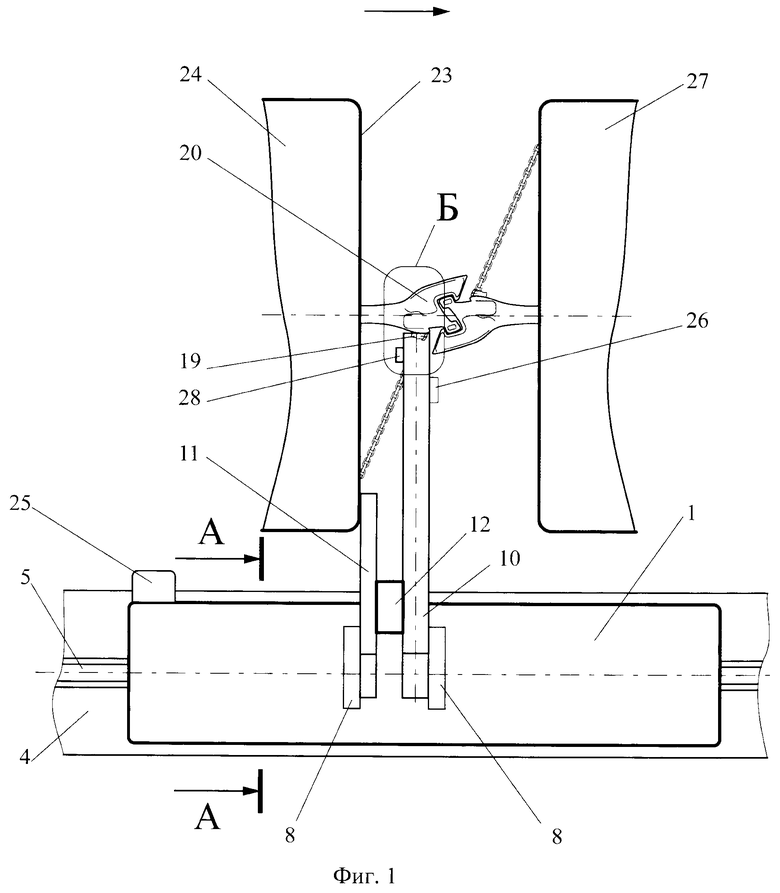

На фиг. 1. представлено устройство для автоматического расцепления вагонов движущихся поездов.

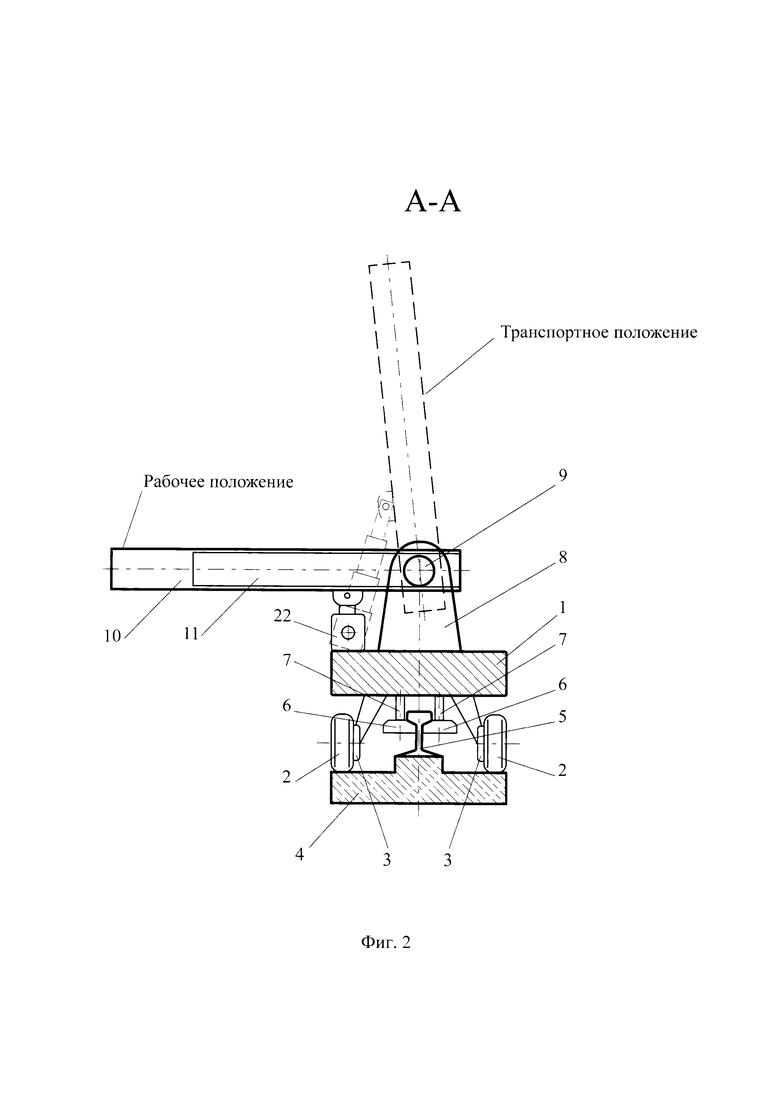

На фиг. 2 - изображено сечение А-А фиг. 1.

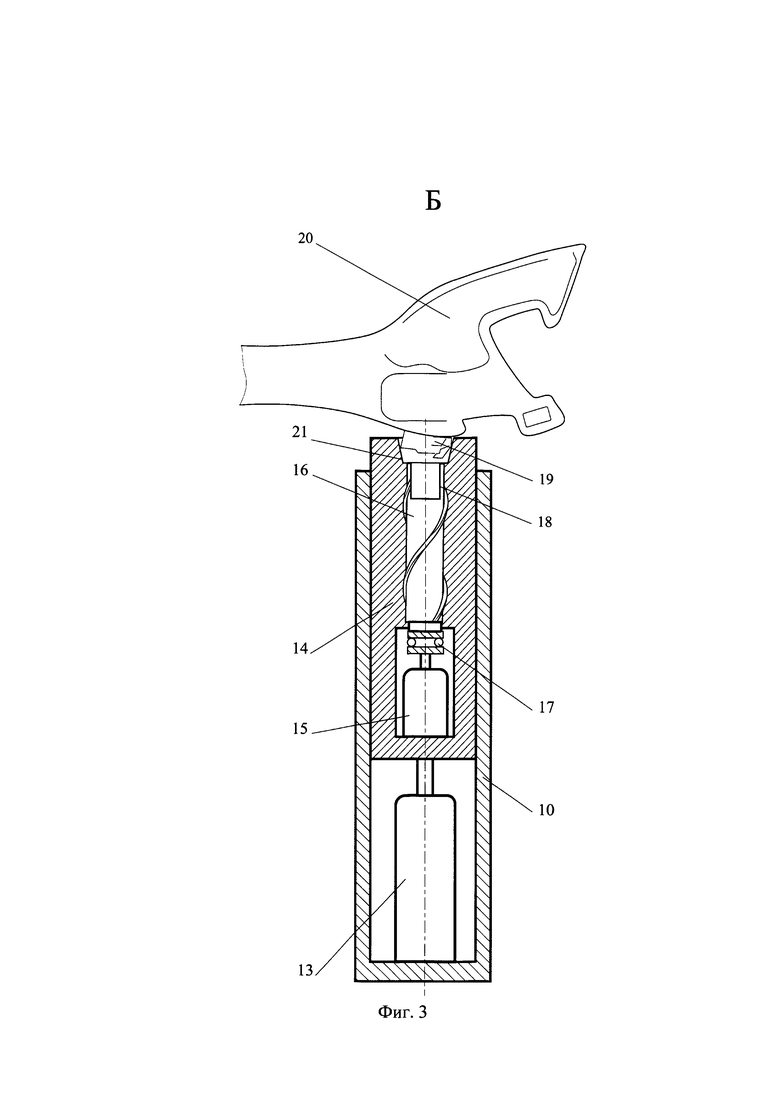

На фиг. 3 - изображен местный вид Б фиг. 1.

Устройство для автоматического расцепления вагонов движущихся поездов включает в себя каретку 1 с выдвижным в поперечном направлении исполнительным механизмом. Каретка 1 выполнена с возможностью перемещения посредством обрезиненных колес 2 с электроприводом 3 по бетонному основанию 4 (см. фиг. 2), вдоль оси которого закреплен направляющий рельс 5 для взаимодействия с дисками 6 кронштейнов 7, установленных снизу каретки 1 для удерживания каретки 1 от опрокидывания. Сверху на каретке 1 установлены стойки 8, в которых при помощи шарниров 9 установлен исполнительный механизм, выполненный в виде двух опорно-поворотных балок 10, 11 различной длины, жестко соединенных между собой перемычкой 12. Балка 10 большей длины выполнена с глухим отверстием внутри (см. фиг. 3), в котором установлены домкрат 13 упорный для перемещения втулки 14, втулка 14 с размещенными в ней домкратом 15 поворотным и винтом 16. Причем домкрат 15 поворотный установлен с возможностью взаимодействия с винтом 16 через подшипник 17. Винт 16 выполнен с вырезом 18 для захвата и поворота валика 19 подъемника автосцепки 20. В наружном торце втулки 14 выполнено конусообразное отверстие 21 для центрирования втулки по наружной поверхности валика 19 подъемника автосцепки 20, также на каретке 1 со стороны наклона балок 10, 11 установлен гидроцилиндр 22 с возможностью его взаимодействия с исполнительным механизмом для осуществления контакта балки 11 меньшей длины с торцевой поверхностью 23 вагона 24, а балки 10 большей длины - с автосцепкой 20 вагона 24. Набоковой поверхности каретки 1, ближе к ее торцу со стороны балки 11 меньшей длины и гидроцилиндра 22 установлен датчик 25 определения габаритов (см. фиг. 1) для подачи сигнала на гидроцилиндр 22 с целью начала работы исполнительного механизма, а на незакрепленном конце балки 10 большей длины установлены датчик усилия 28 для контроля упора втулки 14 в корпус автосцепки 20 и изменения соосности взаимодействующих автосцепок и подачи сигнала на домкрат 15 поворотный с целью поворота валика 19 подъемника автосцепки 20 и датчик 26 контроля расстояния до соседнего вагона 27 для подачи сигнала на гидроцилиндр 22, домкрат 13 упорный и домкрат 15 поворотный с целью окончания работы исполнительного механизма и возврата его в исходное положение.

Устройство для автоматического расцепления вагонов движущихся вагонов работает следующим образом.

При приближении сцепленных вагонов 24 и 27 к месту расцепки, в котором расположена каретка 1, включается датчик 25 определения габаритов, расположенный на боковой поверхности каретки 1, ближе к ее торцу со стороны балки 11 меньшей длины и гидроцилиндра 22, фиксирующий начало межвагонного промежутка. Сигнал от датчика 25 определения габаритов поступает на гидроцилиндр 22, установленный на верхней части каретки 1 со стороны наклона балок 10 и 11 исполнительного механизма, и домкрат упорный 13, расположенный внутри втулки 14. При этом осуществляется опускание обеих балок 10, 11 исполнительного механизма в сторону автосцепки 20 из транспортного положения в рабочее (см. фиг. 2) и одновременное выдвижение домкратом 13 упорным втулки 14. В рабочем положении балка 11 меньшей длины контактирует с торцевой поверхностью 23 вагона 24, за счет чего происходит синхронное движение вагона 24 и каретки 1. Каретка удерживается на направляющем рельсе 5 от опрокидывания при помощи дисков 6, установленных на кронштейнах 7 снизу каретки 1. Втулка 14 центрируется по наружной поверхности валика 19 подъемника автосцепки 20 с помощью конусообразного отверстия 21, выполненного в наружном торце втулки 14. Выдвижение втулки 14 осуществляется до момента нарушения соосности взаимодействующих автосцепок, после чего сигнал с датчика 28 усилия поступает на домкрат 15 поворотный, который приводит во вращение винт 16, расположенный внутри втулки 14. Винт 16 своим вырезом 18 захватывает валик 19 подъемника автосцепки 20 и поворачивает его, происходит расцепление автосцепок. После этого срабатывает датчик 26 контроля расстояния до соседнего вагона 27, расположенный на незакрепленном конце балки 10 большей длины, который подает сигнал на гидроцилиндр 22 с целью окончания работы и поднятия исполнительного механизма. При этом домкрат 13 упорный и домкрат 15 поворотный с винтом 16 возвращаются в начальное положение, а каретка 1 посредством обрезиненных колес 2 с электроприводом 3 возвращается к месту начала расцепки вагонов.

Предлагаемое устройство для автоматического расцепления вагонов движущихся поездов позволит без усложнения конструкции вагона повысить надежность и точность процесса расцепления вагонов за счет создания дополнительного усилия в боковую поверхность автосцепки для облегчения процесса расцепки и сократить риск производственного травматизма на сортировочных участках за счет отсутствия необходимости участия в ее работе обслуживающего персонала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ | 2009 |

|

RU2410262C1 |

| УСТРОЙСТВО ДЛЯ РАСЦЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ ВАГОНОВ | 2020 |

|

RU2732676C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСЦЕПЛЕНИЯ АВТОСЦЕПОК ДВИЖУЩИХСЯ ВАГОНОВ И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2728968C1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для автоматического расцепления движущихся вагонов | 1987 |

|

SU1416358A1 |

| Устройство для расцепления вагонов | 1988 |

|

SU1576390A1 |

| Устройство для автоматического расцепления вагонов | 1989 |

|

SU1722923A1 |

| Устройство для автоматического расцепления движущихся вагонов | 1986 |

|

SU1390105A1 |

| Устройство для расцепления железнодорожных вагонов | 1985 |

|

SU1341085A1 |

| Устройство для автоматического расцепления вагонов | 1981 |

|

SU1232545A1 |

Изобретение относится к области железнодорожного транспорта, а именно к путевым устройствам для автоматического расцепления вагонов движущихся поездов. Устройство содержит каретку с выдвижным исполнительным механизмом. Каретка перемещается на обрезиненных колесах по бетонному основанию вдоль направляющего рельса. Исполнительный механизм содержит две опорно-поворотных балки разной длины и их привод. Внутри балки большей длины установлен упорный домкрат и втулка с поворотным винтом. Винт выполнен с вырезом для захвата и поворота валика подъемника автосцепки. Балка меньшей длины предназначена для контакта с торцевой поверхностью вагона. На каретке установлен датчик определения габаритов вагона. На балке большей длины установлены датчики усилия и контроля расстояния до соседнего вагона. Достигается автоматический контроль завершения процесса расцепления вагонов. 3 ил.

Устройство для автоматического расцепления вагонов движущихся поездов, включающее в себя каретку с выдвижным в поперечном направлении исполнительным механизмом, отличающееся тем, что каретка выполнена с возможностью перемещения посредством обрезиненных колес с электроприводом по бетонному основанию, вдоль оси которого закреплен направляющий рельс для взаимодействия с дисками кронштейнов, установленных снизу каретки для удерживания каретки от опрокидывания, сверху на каретке установлены стойки, в которых при помощи шарниров установлен исполнительный механизм, выполненный в виде двух опорно-поворотных балок различной длины, жестко соединенных между собой перемычкой, балка большей длины выполнена с глухим отверстием внутри, в котором установлены домкрат упорный для перемещения втулки, втулка с размещенными в ней домкратом поворотным и винтом, причем домкрат поворотный установлен с возможностью взаимодействия с винтом через подшипник, винт выполнен с вырезом для захвата и поворота валика подъемника автосцепки, в наружном торце втулки выполнено конусообразное отверстие для центрирования втулки по наружной поверхности валика подъемника автосцепки, также на каретке со стороны наклона балок установлен гидроцилиндр с возможностью его взаимодействия с исполнительным механизмом для осуществления контакта балки меньшей длины с торцевой поверхностью вагона, а балки большей длины - с автосцепкой вагона, на боковой поверхности каретки, ближе к ее торцу со стороны балки меньшей длины и гидроцилиндра установлен датчик определения габаритов для подачи сигнала на гидроцилиндр с целью начала работы исполнительного механизма, а на незакрепленном конце балки большей длины установлены датчик усилия для контроля упора втулки в корпус автосцепки и изменения соосности взаимодействующих автосцепок и подачи сигнала на домкрат поворотный с целью поворота валика подъемника автосцепки и датчик контроля расстояния до соседнего вагона для подачи сигнала на гидроцилиндр, домкрат упорный и домкрат поворотный с целью окончания работы исполнительного механизма и возврата его в исходное положение.

| Устройство для расцепления железнодорожных вагонов | 1989 |

|

SU1736797A1 |

| Устройство для расцепления вагонов | 1988 |

|

SU1576390A1 |

| Устройство для автоматического расцепления вагонов | 1989 |

|

SU1722923A1 |

| Устройство автоматического расцепления автосцепок движущихся вагонов | 1983 |

|

SU1232546A1 |

| СИСТЕМА АВТОРАСЦЕПКИ ВАГОНОВ НА СОРТИРОВОЧНОЙ ГОРКЕ | 2010 |

|

RU2450946C1 |

| US 3942648 A1, 09.03.1976 | |||

| US 10065317 B2, 04.09.2018. | |||

Авторы

Даты

2019-09-13—Публикация

2018-11-19—Подача