Изобретение относится к области подъемно-транспортного машиностроения и касается кранов-манипуляторов, формируемых на базе автомобильных тягачей и размещаемых на раме их шасси грузовых платформ с гидроманипуляторами, имеющими многозвенную поворотную стрелу с грузозахватным органом грейферного типа.

Заявляемый кран-манипулятор предназначен для погрузки, перевозки с мест заготовки до потребителя и механизированной разгрузки преимущественно металлического лома.

Он может найти широкое применение на различного рода предприятиях, занимающихся сборкой и переработкой лома черных и цветных металлов, а также в строительстве и других отраслях хозяйства, где имеется потребность в транспортировке материалов неупорядоченной пространственной структуры и размеров, например строительного мусора и отходов.

Из различного рода информационных источников известен ряд, сходных с ним по существенным признакам аналогов как отечественной, так и зарубежной разработки, см., например, краны-манипуляторы МКС 4032 ЗАО БАКМ (ж-л "Строительные и дорожные машины", №10, М., "Машиностроение", 1995 г., стр. 31, рис. 2), МКС 5531А ОАО КРАСТ (ж-л "Строительные и дорожные машины", №11, М., "Машиностроение", 1995 г., стр. 31, рис. без номера в крайнем нижнем правом углу), Loglift-75, Loglift-130 финской фирмы LOGLIFT (Рекламный проспект 2Т 1/92, Printed in Finland by Puna Musta, Loglift Oy Ab), G90L, G100L, G125Z германской фирмы EPSILON KRAN GMBH (Рекламный проспект 9/95, Scharler & Deller, Salzburg), РК 9700 КА, KB австрийской фирмы PALFINGER (Рекламный проспект 12/92, Printed in Austria by Welsermuhl, Wels), ломовоз-самопогрузчик, изготовленный институтом ВНИИПИ "Вторчермет" по кооперации с ЧССР (Публ. "Липецкий металлург" в газете " Златоустовский металлург" №54-5572 за 22 июля 1989 г., стр. 2), КМ НКА 4.00.000 ЗАО "НК Уралтерминалмаш" по пат. RU 2140367 C1, B 60 P 1/54, от 27.10.99 г., кран-манипулятор металловозный самосвального типа на основе автомобильного тягача германской фирмы Mersedes-Benz, общий вид которого приведен на рис. 35, стр. 125 книги "Автотранспортные средства с грузоподъемными устройствами для перевозки грузов в контейнерах и пакетах", М.И.Грифф, Р.А.Затван, В.Ф.Трофименков, М., "Транспорт", 1989 г. (УДК 6.29.114.4: 656-135-073-235) и др.

В качестве транспортных средств во многих из известных кранах-манипуляторах (МКС-4032, МКС-5531А, РК 9700 КА, KB и др.) используются преимущественно серийные автомобильные тягачи, а для размещения перевозимых материалов, в том числе и металлического лома, - обычные грузовые платформы в виде корытообразного кузова с откидными бортами небольшой высоты.

Погрузка и разгрузка материалов при использовании такой техники осуществляется грузоподъемными механизмами в виде размещаемых за кабиной либо в хвостовой части рамы шасси тягача гидравлических манипуляторов с многозвенной поворотной стрелой, снабженной грузозахватным органом грейферного типа (например, двухчелюстным зубьевым, ковшовым либо многочелюстным). При этом в транспортном положении грузозахватный орган гидроманипулятора в большинстве случаев укладывают прямо на перевозимый материал.

Такое техническое решение не совсем удачно, поскольку при соприкосновении подсоединенных с провисанием к грузозахватному органу гибких шлангов его гидропривода с острыми кромками перевозимого материала, например металлической стружки и др., может произойти их механическое повреждение (выход из строя).

Существенным недостатком таких машин является малая вместимость и достаточно большое время разгрузки их платформ. Последнее обстоятельство в какой-то мере может быть оптимизировано посредством использования для разгрузки более производительных специализированных устройств, например электромагнитного типа, в стационарном исполнении. Однако это не всегда приемлемо, поскольку такая разгрузка может быть осуществлена только в специально оборудованных местах.

Маслобак гидросистемы манипулятора на кранах такого типа располагают обычно сбоку на хребтовых лонжеронах рамы шасси автомобильного тягача либо сверху на основании опорно-поворотного устройства указанного погрузочно-разгрузочного средства.

В первом случае он находится в весьма неблагоприятной, по условиям эксплуатации, зоне (слишком низко и может забрасываться дорожной грязью при движении машины), а для закрепления его требуется соответствующая доработка рамы шасси тягача.

Во втором же случае значительно затрудняется обслуживание гидроманипулятора в зоне размещения маслобака.

Вследствие вышеперечисленных особенностей конструктивного исполнения такие краны-манипуляторы имеют далеко не совершенный облик (внешний вид), не отвечающий современному уровню развития данной техники.

Другие из известных краны-манипуляторы рассматриваемого назначения (Loglift-75, Loglift-130, ломовоз-самопогрузчик ВНИИПИ "Вторчермет"), в отличие от рассмотренных, имеют в своем составе специализированную платформу, состоящую из надрамника и приваренного к нему цельнометаллического корытообразного кузова с задней открывающейся двухстворчатой дверью, снабженной штанговым устройством запирания створок в транспортном положении с рычажным механизмом перемещения штанги.

Практический опыт эксплуатации таких металловозных кранов-манипуляторов однозначно подтверждает целесообразность использования данных платформ в их составе по сравнению с кузовами обычного исполнения серийных автомобильных тягачей.

Однако и они вследствие особенностей конструктивного исполнения обладают большинством из тех же самых недостатков, присущих вышерассмотренным аналогам.

Из данной группы аналогов по своему схемно-компоновочному и конструктивному исполнению а также внешнему облику существенно выделяется кран-манипулятор НКА 4.00.000 по пат. RU 2140367 С1.

Специфика компоновки указанного крана, обусловленная в основном наличием специального ложемента для укладки на него стрелы гидроманипулятора, приваренного к верхнему срезу штанги устройства запирания створок задней двери кузова металловозной платформы, и расположенного сзади нее поворотного держателя грузозахватного ограна в транспортном положении поводкового типа позволяет полностью исключить вероятность повреждения гибких шлангов гидропривода последнего перевозимым материалом, поскольку между ним и стрелой нет прямого контакта.

По своим техническим и эксплуатационным характеристикам, а также внешнему виду в настоящее время он является одним из лучших отечественных образцов данного рода техники, соответствующих современному уровню ее мирового развития.

Однако и ему присущ один из самых главных недостатков вышерассмотренных аналогов, связанный с несовершенством разгрузки перевозимого материала.

Кроме того, расположение маслобака гидросистемы манипулятора в щелевом зазоре между основанием его опорно-поворотного устройства и передней стенкой кузова металловозной платформы нерационально, поскольку влечет за собой соответствующее увеличение длины необходимой для его размещения рабочей площадки.

Из числа известных аналогов заявляемого крана-манипулятора ближайшим (прототипом), наиболее сходным с ним по совокупности существенных признаков, является кран-манипулятор металловозный самосвального типа на основе автомобильного тягача германской фирмы Mersedes-Benz, общий вид которого приведен на рис. 35, стр. 125 вышеупомянутой книги "Автотранспортные средства с грузоподъемными устройствами для перевозки грузов в контейнерах и пакетах".

Данный кран-манипулятор характеризуется:

- наличием транспортного средства в виде автомобильного тягача;

- наличием закрепленной на раме шасси автомобильного тягача посредством разъемного соединения металловозной платформы, состоящей из надрамника и шарнирно сочлененного с ним корытообразного кузова с задней открывающейся двухстворчатой дверью, снабженной штанговым устройством запирания створок в транспортном положении с рычажным механизмом перемещения штанги, принудительно опрокидываемого назад при помощи автономного подъемника, выполненного в виде размещенных под дном кузова двух спаренных многосекционных гидроцилиндров одностороннего действия с телескопически выдвигаемыми звеньями и самоустанавливающимися присоединительными головками на основе сферических или иного рода шарниров, жестко закрепленными в соответствующих присоединителях кузова и надрамника;

- наличием у металловозной платформы устройств фиксации створок задней двери кузова в крайнем открытом положении;

- наличием грузоподъемного механизма в виде размещенного за кабиной автомобильного тягача гидроманипулятора со стационарными либо выносными аутригерами, многозвенной шарнирно-рычажной поворотной стрелой, снабженной грузозахватным органом грейферного типа и гидросистемой с маслобаком.

В транспортном положении стрела гидроманипулятора этого известного крана укладывается в кузов металловозной платформы прямо на перевозимый материал. Поэтому в данном отношении, а также по внешнему облику он существенно уступает металловозному крану-манипулятору по пат. RU 2140367 С1 с более рациональной схемой укладки стрелы гидроманипулятора в транспортном положении.

Однако очевидным преимуществом конструкции данного крана-манипулятора является механизация процесса разгрузки перевозимого материала посредством соответствующего опрокидывания кузова, практически в любом, в том числе и необорудованном специальными погрузочно-разгрузочными устройствами месте.

При этом наличие надрамника существенным образом увеличивает угловую жесткость системы " рама шасси автомобильного тягача - надрамник" и позволяет на этой основе значительно повысить устойчивость крана-манипулятора такого типа при механической разгрузке перевозимого материала.

В связи с тем, что в рассматриваемом известном кране-манипуляторе передняя часть кузова металловозной платформы в транспортном положении не фиксируется, она при движении указанного крана по неровной дороге под воздействием соответствующих вертикальных ускорений может подбрасываться вверх с отрывом от надрамника, а затем падать на него.

При этом на раму шасси автомобильного тягача действуют соответствующие нагрузки ударного характера. В этом случае надрамник не только усиливает раму шасси тягача, но и играет роль своеобразного буфера.

К недостаткам данного крана-манипулятора можно, пожалуй, отнести и схемно-компоновочное решение, касающееся расположения гидроцилиндров подъема кузова металловозной платформы под его дном.

У ряда автомобильных тягачей, в основном серийного исполнения, этому могут помешать поперечины рамы их шасси, карданные валы, редуктор заднего моста, агрегаты тормозных систем и другие элементы штатного заполнения указанного пространства.

Задачей настоящего изобретения является оптимизация конструкции и улучшение технико-эксплуатационных качеств заявляемого крана-манипулятора.

В соответствии с изобретением она достигается конкретной совокупностью существенных признаков заявляемого крана-манипулятора.

К совокупности существенных признаков, характеризующих заявляемый кран-манипулятор металловозный самосвального типа, относятся:

- наличие транспортного средства в виде автомобильного тягача;

- наличие закрепленной на раме шасси автомобильного тягача посредством разъемного соединения металловозной платформы самосвального типа, состоящей из надрамника и шарнирно сочлененного с ним цельнометаллического корытообразного кузова с задней открывающейся двухстворчатой дверью, снабженной штанговым устройством запирания створок в транспортном положении с рычажным механизмом перемещения штанги, принудительно опрокидываемого назад при помощи автономного подъемника, выполненного в виде одинарного либо двух спаренных многосекционных гидроцилиндров одностороннего действия с телескопически выдвигаемыми звеньями и самоустанавливающимися присоединительными головками на основе сферических или иного рода шарниров, жестко закрепленными в соответствующих присоединителях кузова и надрамника;

- наличие у металловозной платформы быстроразъемных устройств фиксации створок задней двери кузова в крайнем открытом положении, выполненных в виде закрепленных на бортах кузова в пределах досягаемости с уровня грунта накидных цепочек, надеваемых на приваренные напротив них к створкам крюковые зацепы;

- наличие грузоподъемного механизма в виде размещенного за кабиной тягача на сформированной в передней части металловозной платформы посредством соответствующего смещения кузова в направлении хвостовой части надрамника рабочей площадке, гидроманипулятора со стационарными либо выносными аутригерами, многозвенной шарнирно-рычажной поворотной стрелой, снабженной грузозахватным органом грейферного типа, и гидросистемой;

- наличие приваренного к верхнему срезу штанги устройства запирания створок двери кузова ложемента для укладки на него стрелы гидроманипулятора в транспортном положении, опорная поверхность которого спрофилирована по внешнему обводу стрелы;

- наличие у металловозной платформы держателя грузозахватного органа в транспортном положении поводкового типа, выполненного в виде шарнирно закрепленного на хвостовой части дна ее кузова, с возможностью поворота вдоль него в вертикальной плоскости, поводка П-образной конфигурации, взаимодействующего с охватывающими его до полного смыкания челюстями грузозахватного органа;

- выполнение компоновки крана-манипулятора в транспортном положении посредством трансформирования стрелы гидроманипулятора в одну линию с ориентацией вдоль металловозной платформы в направлении двери кузова и укладки ее выносной секцией на ложемент штанги устройства запирания створок с последующим захватом поднятого кверху поводка держателя смыкаемыми после этого челюстями грузозахватного органа и натяжением его соответствующим выдвижением телескопической секции стрелы, причем реализованные при такой компоновке соотношения размеров от нижнего среза колес тягача до верхнего среза кузова металловозной платформы и оси узла шарнирного подсоединения стрелы к поворотной стойке гидроманипулятора, высоты и длины кузова, величины шага размещения вертикальных подкрепляющих усилителей на лицевой поверхности боковых бортов кузова и его длины составляют соответственно порядка 1:(1,1...1,2); 1:(2,7...3,0) и 1:9;

- снабжение устройства запирания створок двери кузова быстросъемным стопором штыревого типа для механической блокировки несанкционированного перемещения его штанги в верхнем направлении;

- пространственное расположение автономного подъемника в щелевом проеме, сформированном между передней стенкой кузова металловозной платформы и гидроманипулятором с ориентацией по вертикали и кинематическим соединением его замыкающего выдвижного звена с соответствующим присоединителем кузова через спинку плоского качающегося коромысла П-образной конфигурации, концы которого подвижно сопряжены с указанной стенкой кузова в районе его днища, при помощи двух ориентированных в поперечном направлении и соосно расположенных по отношению друг к другу цилиндрических шарниров;

- снабжение металловозной платформы механическим ограничителем вращения корпуса телескопического гидроцилиндра подъема кузова вокруг продольной оси, выполненным в виде жестко закрепленного на надрамнике упора, кинематически сцепленного со сформированным на соответствующей бонке указанного корпуса, с обеспечением возможности беспрепятственного углового перемещения его совместно с качающимся коромыслом в плоскости подъема-опускания кузова съемным захватом;

- снабжение металловозной платформы ограничителем высоты подъема кузова, выполненным в виде тросовой петли изменяемой длины, соединяющей с необходимой слабиной провисания кузов с надрамником в створе между узлами их шарнирного сочленения и телескопическим гидроцилиндром;

- снабжение металловозной платформы быстродействующим механизмом фиксации кузова в крайнем поднятом положении, выполненным в виде двух съемных технологических шкворней, вводимых в данной позиции в соответствующие установочные отверстия кинематически сопрягаемых между собой силовых элементов конструкции кузова и надрамника, располагаемые рядом с поперечными цилиндрическими шарнирами их сочленения, и размещаемых после извлечения из них в отверстиях таких же размеров сформированных под дном кузова магазинов для их хранения;

- снабжение металловозной платформы размещенными между верхними полками хребтовых лонжеронов надрамника и дном кузова плоскими упруго-деформируемыми амортизаторами;

- снабжение металловозной платформы быстродействующим двухпозиционным механизмом принудительной фиксации поводка держателя грузозахватного органа стрелы гидроманипулятора в транспортном, когда поводок при опущенном кузове откинут вверх, и рабочем, когда он перед подъемом кузова эвакуирован в безопасную зону под надрамник, положениях, выполненным в виде кинематически сцепленной с одной из боковых стоек поводка со смещением относительно оси его поворота и дном кузова, пружины растяжения с устройством блокировки разлета ее частей при аварийном разрушении, сформированным на основе пропущенного, с необходимой слабиной провисания, сквозь пружину, страховочного тросика, концы которого зафиксированы в местах крепления пружины, и надетого на нее защитного чехла из высокопрочного легкодеформируемого материала;

- снабжение металловозной платформы механизмом автоматической фиксации и расфиксаций качающегося коромысла кузова при его опускании и подъеме выполненным в виде сформированных на передней стенке кузова, напротив спинки коромысла, а также за ним, на надрамнике, регулируемого по толщине упруго-деформируемого и двух разнесенных между собой жестких ограничителей его углового перемещения, взаимодействующих с одной стороны со спинкой указанного коромысла, а с другой - со сформированными на его концах механическими упорами;

- снабжение кузова металловозной платформы жестко закрепленными на его передней стенке, с соответствующим разнесением по высоте и в поперечном направлении, лестничными скобами;

- использование в качестве гидропривода автономного подъемника кузова металловозной платформы штатной гидросистемы гидроманипулятора с маслобаком и модифицированным гидрораспределителем аутригеров, в составе которого предусмотрена предназначенная для задействования подъемника дополнительная рабочая секция золотникового типа с рычажной ручкой управления, сообщенная с его рабочей полостью через отсечной клапан;

- размещение маслобака гидросистемы гидроманипулятора на надрамнике с одной из сторон металловозной платформы со смещением к периферии относительно ее продольной оси в створе между передней стенкой кузова и одним из аутригеров гидроманипулятора напротив его поворотной стойки;

- снабжение кабины автомобильного тягача и кузова металловозной платформы разнесенными по их длине дополнительньми боковыми сигнальными светоотражателями фиксации его соответствующих габаритов в темное время суток при освещении их посторонним светом, например, фар проходящих мимо машин;

- снабжение металловозной платформы устройством автоматической сцепки и расцепления передней части кузова с ее надрамником, исключающим поперечное перемещение кузова в опущенном положении относительно надрамника.

Совпадающими в прототипе и заявляемом изобретении являются первые четыре из существенных признаков, приведенных в данном перечне.

Сюда же, очевидно, должны быть отнесены и, не указанные в вышеупомянутом источнике, но обычно имеющиеся в составе ряда известных аналогов, и в частности в кране-манипуляторе металловозном по пат. RU 2140367 С1, три последующих существенных признака перечня.

Остальные признаки перечня являются отличительными от прототипа. При этом практически все из указанных отличительных признаков относятся к существенным, поскольку каждый из них соответствующим образом влияет на достигаемый при осуществлении заявляемого изобретения технический результат, т.е. находятся с ним в причинно-следственной связи.

Характер указанного влияния применительно к каждому из отличительных признаков детально рассмотрен ниже по тексту при пояснении сущности заявляемого изобретения.

Сущность заявляемого изобретения поясняется чертежом, где изображены:

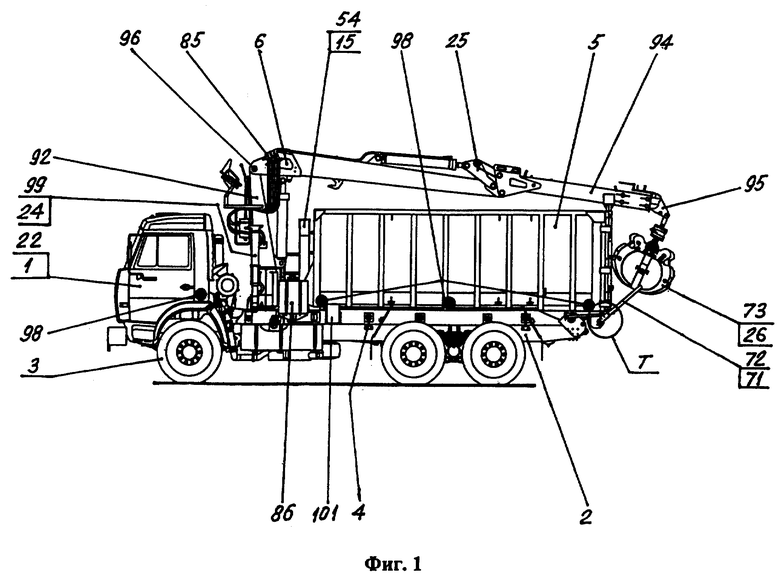

На фиг.1 - Общий вид заявляемого крана-манипулятора в транспортном положении;

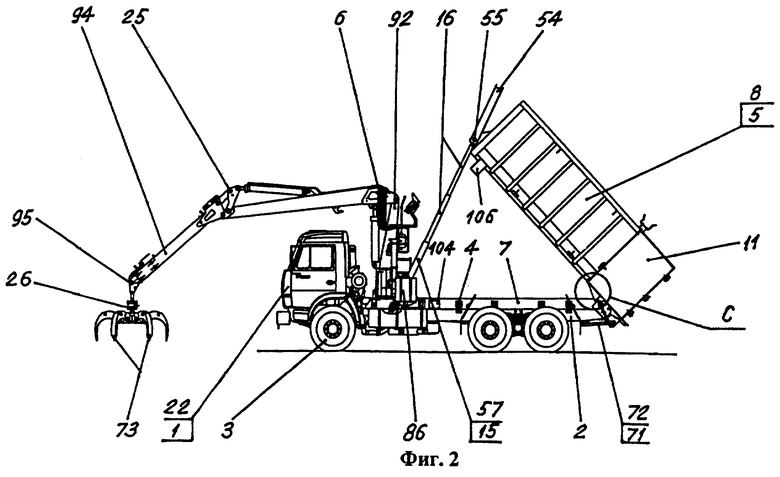

На фиг.2 - Общий вид заявляемого крана-манипулятора в рабочем положении (аутригеры гидроманипулятора подняты кверху);

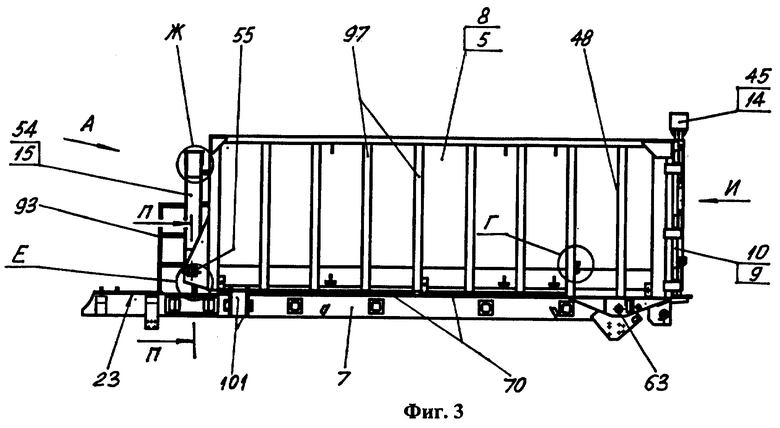

На фиг.3 - Общий вид металловозной платформы крана-манипулятора;

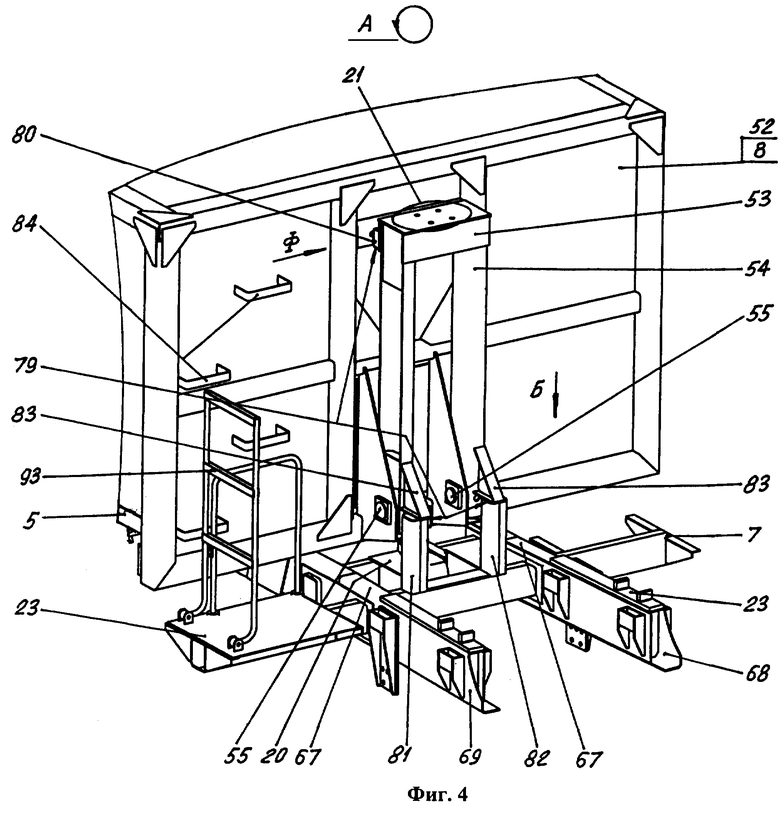

На фиг.4 - Вид А спереди в аксонометрической проекции на металловозную платформу (телескопический гидроцилиндр подъема ее кузова и маслобак гидроманипулятора условно не показаны);

На фиг.5 - Вид Б сверху в аксонометрической проекции на надрамник металловозной платформы (кузов платформы с телескопическим гидроцилиндром его подъема, маслобак гидроманипулятора и боковая откидная лестница условно не показаны);

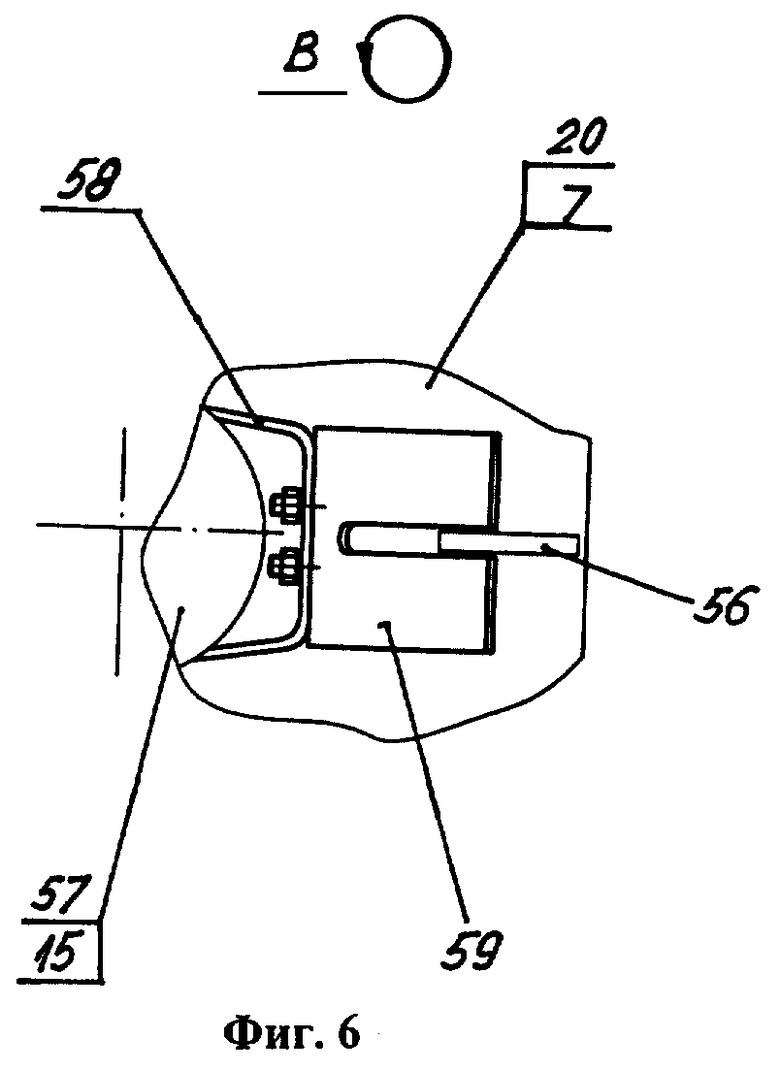

На фиг.6 - Вид В сверху на переднюю часть надрамника металловозной платформы в зоне закрепления телескопического гидроцилиндра подъема ее кузова;

На фиг.7 - Выносной элемент Г с общим видом накидных цепочек механизмов фиксации створок задней двери кузова металловозной платформы в крайнем открытом положении;

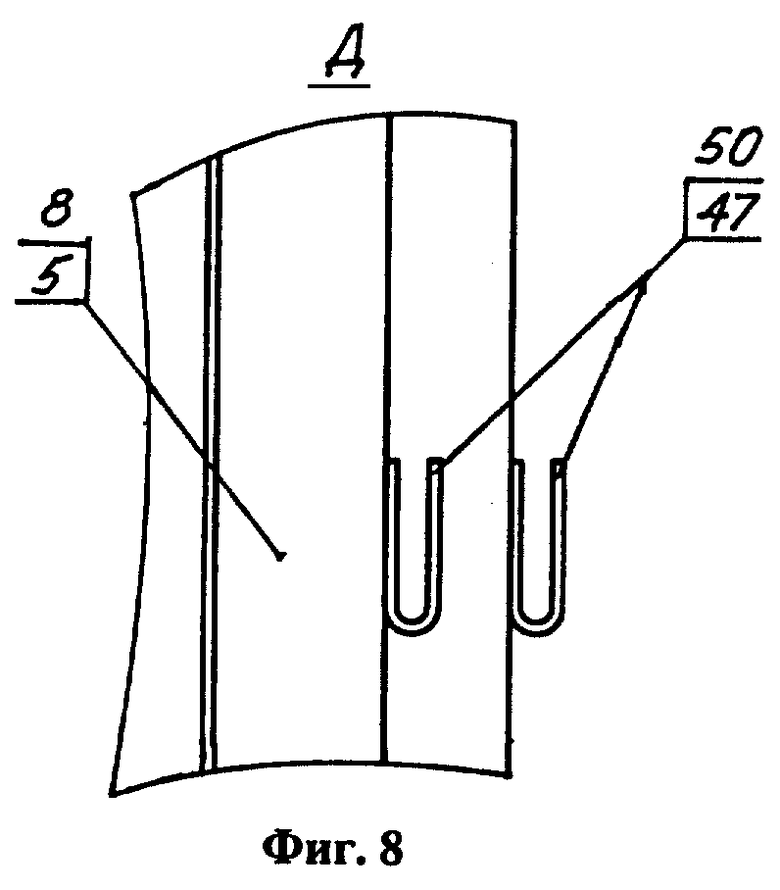

На фиг.8 - Вид Д сбоку на крюковые зацепы механизмов фиксации створок задней двери кузова металловозной платформы в крайнем открытом положении;

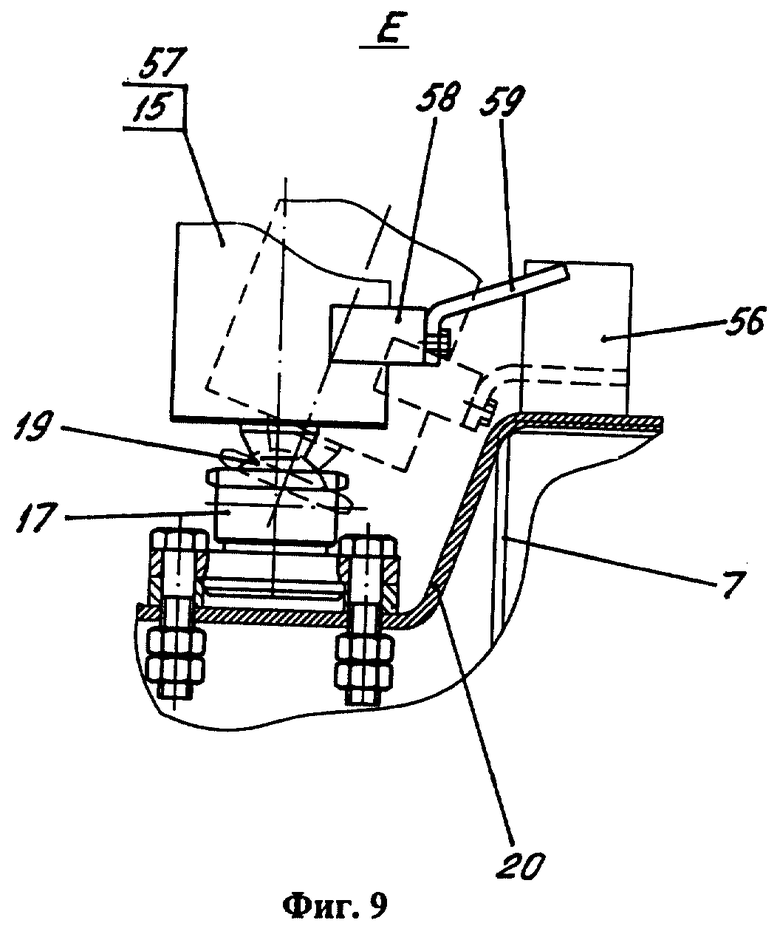

На фиг.9 - Выносной элемент Е с общим видом в разрезе места крепления самоустанавливающейся присоединительной головки корпуса телескопического гидроцилиндра подъема кузова металловозной платформы в присоединителе надрамника;

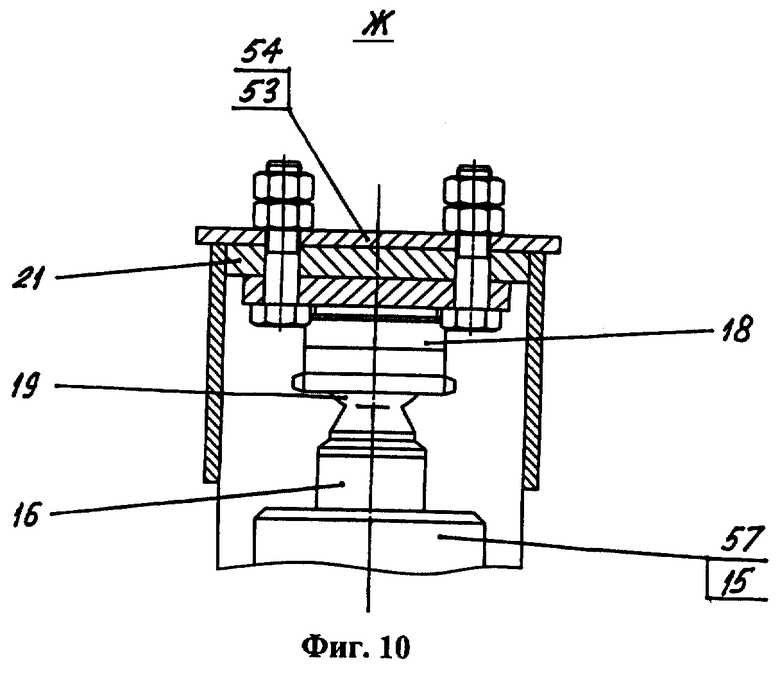

На фиг.10 - Выносной элемент Ж с общим видом в разрезе места крепления самоустанавливающейся присоединительной головки замыкающего выдвижного звена телескопического гидроцилиндра подъема кузова металловозной платформы в присоединителе качающегося коромысла кузова;

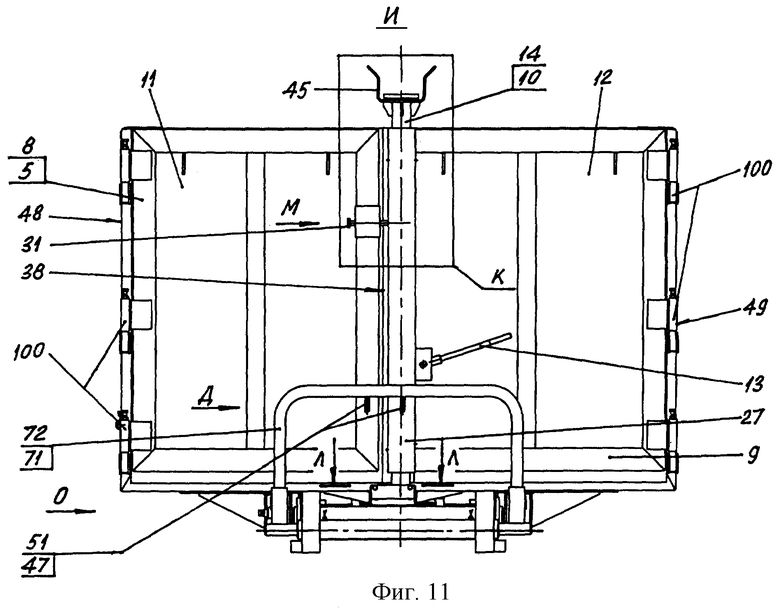

На фиг.11 - Вид И сзади на металловозную платформу (держатель грузозахватного органа гидроманипулятора поднят в крайнее верхнее положение);

На фиг.12 - Выносной элемент К с общим видом одной из створок задней двери кузова металловозной платформы со штанговым устройством их запирания в транспортном положении (другая створка двери условно не показана);

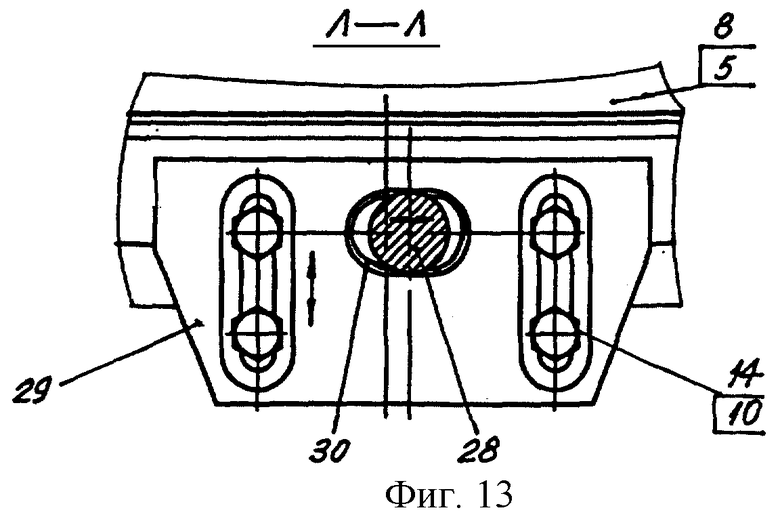

На фиг.13 - Поперечное сечение Л-Л устройства запирания створок задней двери кузова металловозной платформы в транспортном положении в зоне расположения конусного наконечника штанги;

На фиг.14 - Вид М сбоку на цилиндрический закладной палец штанги устройства запирания створок задней двери кузова металловозной платформы в транспортном положении;

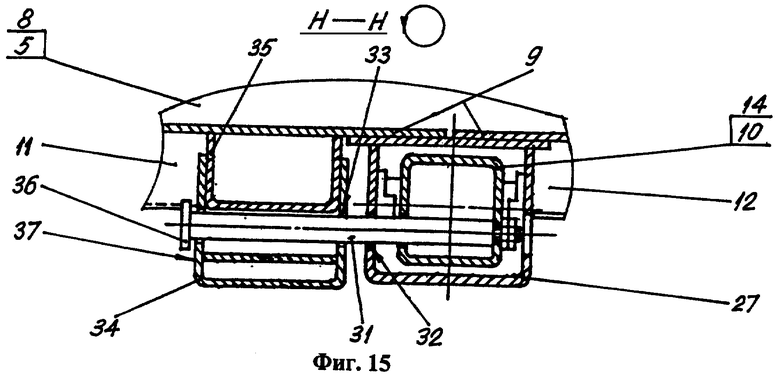

На фиг.15 - Поперечное сечение Н-Н задней двери кузова металловозной платформы в транспортном положении;

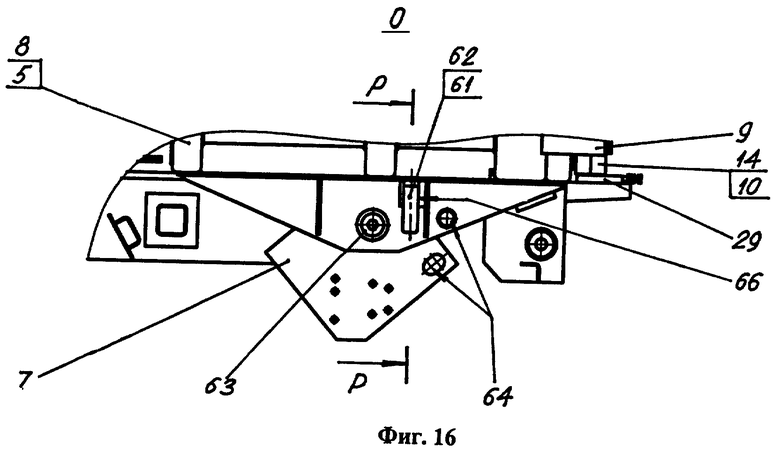

На фиг.16 - Вид О сбоку на металловозную платформу в зоне шарнирного сочленения ее кузова с надрамником (держатель грузозахватного органа гидроманипулятора и быстродействующий двухпозиционный механизм его фиксации условно не показаны);

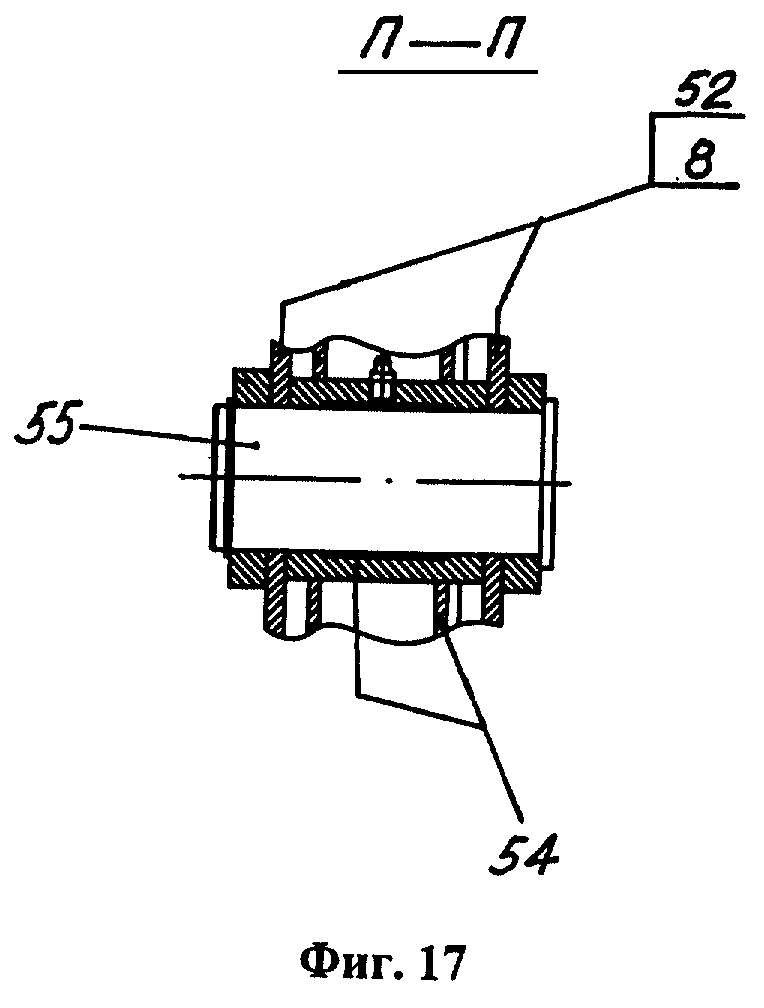

На фиг.17 - Продольный разрез П-П одного из узлов шарнирного сопряжения концов качающегося коромысла кузова металловозной платформы с его передней стенкой;

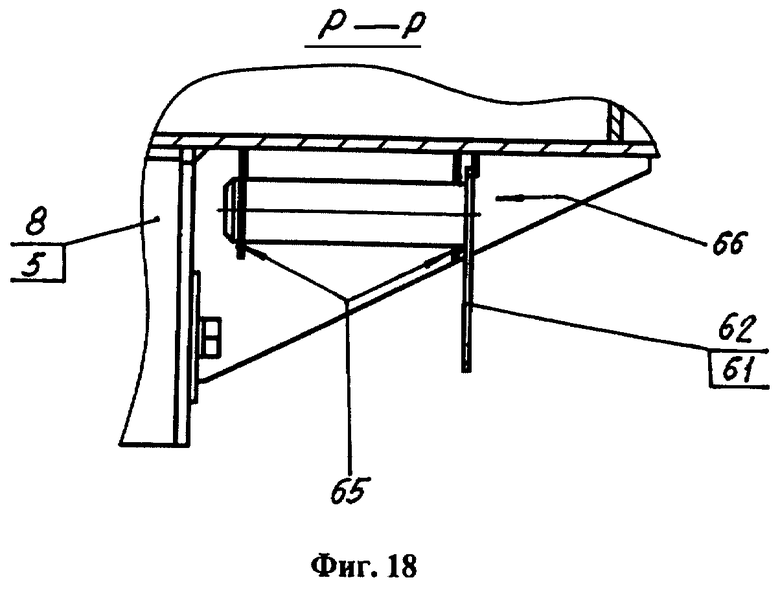

На фиг.18 - Поперечный разрез Р-Р металловозной платформы по месту закрепления (хранения) в транспортном положении одного из технологических шкворней для фиксации ее кузова в крайнем поднятом положении;

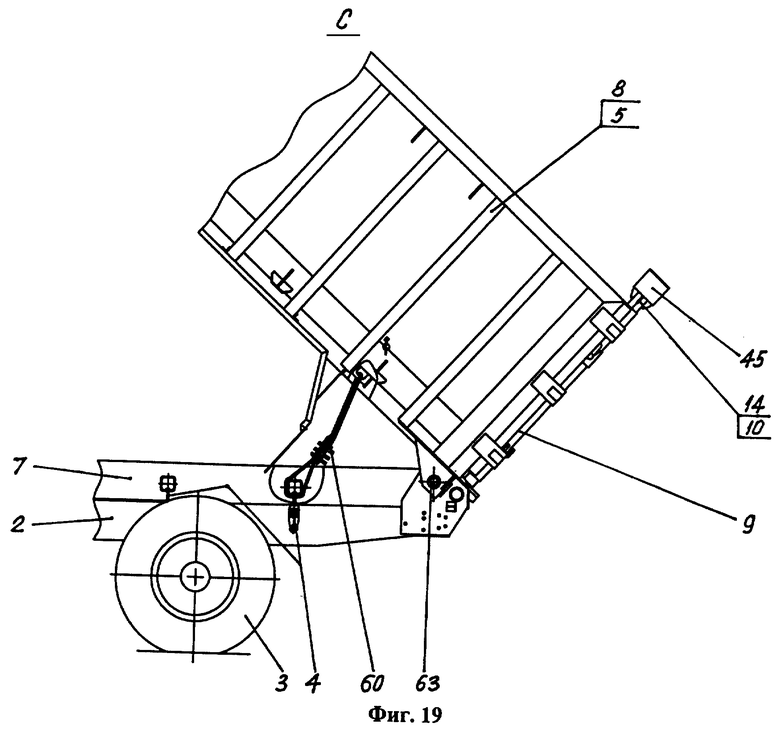

На фиг.19 - Выносной элемент С с общим видом ограничителя высоты подъема кузова металловозной платформы;

На фиг.20 - Выносной элемент Т с общим видом быстродействующего двухпозиционного механизма фиксации поводкового держателя грузозахватного органа гидроманипулятора в транспортном и рабочем положениях;

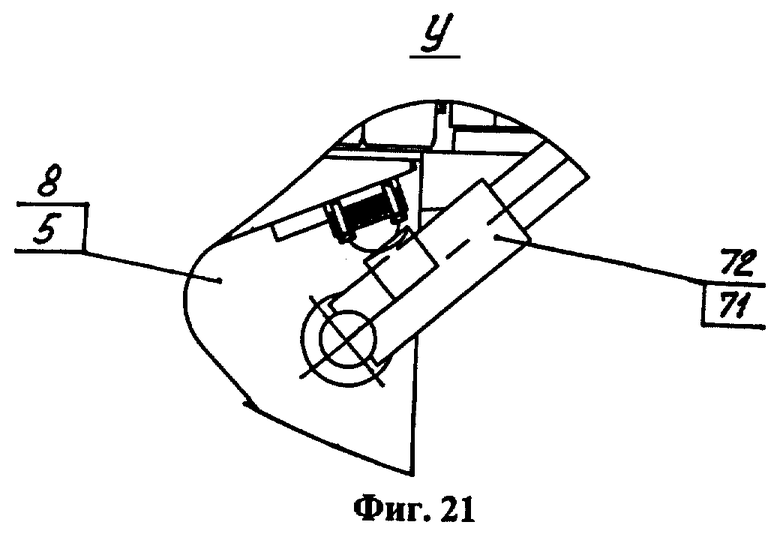

На фиг.21 - Выносной элемент У с общим видом держателя грузозахватного органа гидроманипулятора в крайнем верхнем (транспортном) положении;

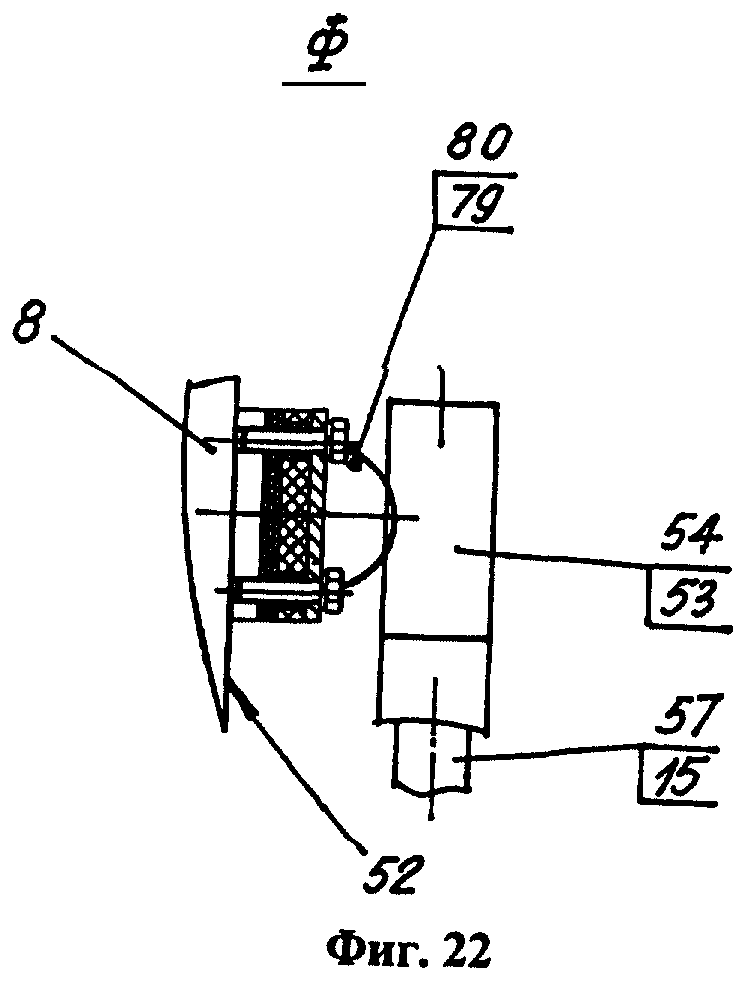

На фиг.22 - Вид Ф сбоку на упруго-деформируемый ограничитель углового перемещения качающегося коромысла кузова металловозной платформы в транспортном положении;

На фиг.23 - Схема гидравлическая принципиальная гидросистемы гидроманипулятора, сопряженной с телескопическим гидроцилиндром подъема кузова металловозной платформы;

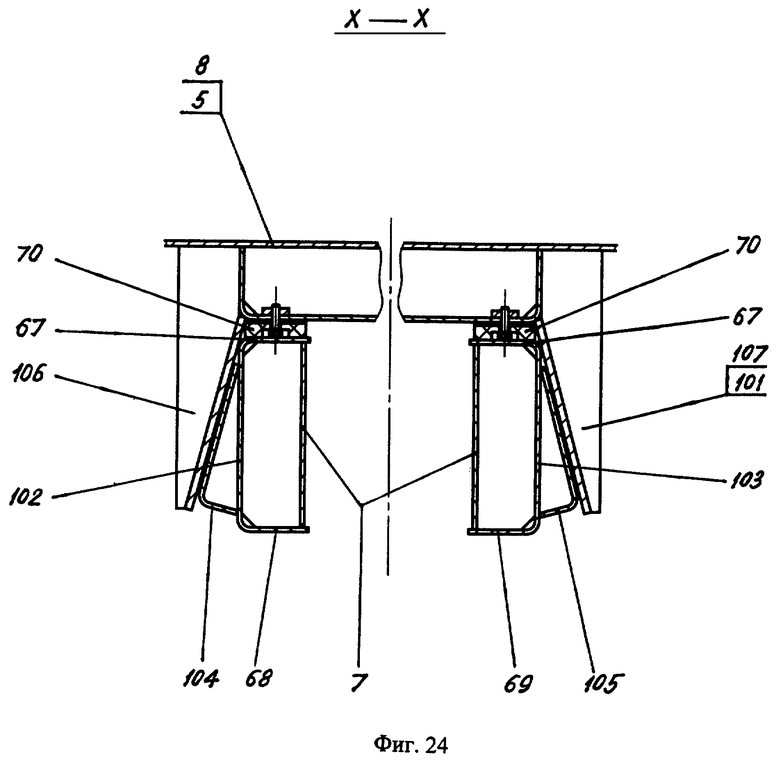

На фиг.24 - Поперечное сечение Х-Х металловозной платформы по месту расположения устройства автоматической сцепки и расцепления передней части кузова с ее надрамником.

Заявляемый кран-манипулятор металловозный самосвального типа содержит автомобильный тягач 1, закрепленную на раме 2 шасси 3 тягача посредством разъемного соединения 4 металловозную платформу 5 и гидроманипулятор 6.

Металловозная платформа 5 состоит из надрамника 7 и шарнирно сочлененного с ним цельнометаллического корытообразного кузова 8 с задней открывающейся двухстворчатой дверью 9, снабженной штанговым устройством 10 запирания створок 11, 12 в транспортном положении с рычажным механизмом 13 перемещения штанги 14, принудительно опрокидываемого назад при помощи автономного подъемника 15, выполненного в виде одинарного либо двух спаренных многосекционных гидроцилиндров одностороннего действия с телескопическими выдвижными звеньями 16 и самоустанавливающимися присоединительными головками 17, 18 на основе сферических или иного рода шарниров 19, жестко закрепленными в соответствующих присоединителях 20, 21 кузова и надрамника.

Гидроманипулятор 6 размещен за кабиной 22 тягача 1, на сформированной в передней части металловозной платформы 5, посредством соответствующего смещения кузова 8 в направлении хвостовой части надрамника 7, рабочей площадке 23. Для обеспечения необходимой устойчивости заявляемого крана-манипулятора от опрокидывания в конструкции гидроманипулятора 6 имеются стационарные либо выносные аутригеры 24. Для подъема, перемещения и опускания металлолома он снабжен многосекционной шарнирно-рычажной поворотной стрелой 25 с грузозахватным органом 26 грейферного типа.

Надрамник металловозной платформы в данном случае является базовым элементом для крепления на нем кузова, автономного подъемника, гидроманипулятора и пр., поскольку непосредственно на раме шасси серийных автомобильных тягачей, чаще всего используемых в составе таких кранов-манипуляторов, не предусматриваются соответствующие посадочные места и элементы крепления.

Крепление указанных агрегатов крана-манипулятора на раме шасси автомобильного тягача через надрамник обеспечивает необходимую жесткость и совместное деформирование рамы и надрамника при действии на них эксплуатационных нагрузок. Наличие надрамника позволяет равномерно распределить нагрузки, обусловленные действием веса размещаемого на нем оборудования, по длине рамы шасси автомобильного тягача.

Устройство 10 запирания створок 11, 12 двери 9 кузова 8 выполнено в виде штанги 14, размещенной с возможностью перемещения в вертикальном направлении, внутри крайнего левого усилителя 27 правой створки 12.

Штанга 14 кинематически взаимодействует посредством расположенного на нижнем срезе ее конусного наконечника 28 с установленной под ним на кузове 8 металловозной платформы 5, с возможностью регулировки положения в продольном направлении, горизонтальной опорой 29.

Опора 29 снабжена для этого сужающимся книзу центральным пазом 30 клиновидного профиля, ориентированным параллельно плоскости двери 9.

На штанге 14, в ее верхней части, консольно закреплен цилиндрический закладной палец 31. Указанный палец 31 с зазором пропущен сквозь соосные вертикальные пазы 32 крайнего левого усилителя 27 правой створки 12 и кинематически взаимодействует с открытыми сверху и сужающимся книзу пазами 33 в боковых стенках кронштейна 34 П-образной конфигурации, приваренного ножками к крайнему правому усилителю 35 левой створки 11 двери 9 напротив закладного пальца.

На конце консольной части закладного пальца 31 сформирован ограничительный буртик 36, взаимодействующий с боковой поверхностью 37 П-образного кронштейна 34 со стороны, противоположной линии разъема 38 створок 11, 12 двери 9 кузова 8. Указанный буртик 36 блокирует расхождение створок 11, 12 двери 9 кузова 8 в поперечном направлении.

Рычажный механизм 13 перемещения штанги 14 устройства 10 запирания створок 11, 12 двери 9 кузова 8 металловозной платформой 5 выполнен в виде закрепленного на нижней части крайнего левого вертикального усилителя 27 правой створки 12, со стороны, противоположной линии разъема 38 створок, с возможностью поворота в вертикальной плоскости и параллельно им, двухплечего рычага 39 с ручкой 40, оканчивающегося с другого конца плоской двухзубой вилкой 41, пропущенной сквозь соосные вертикальные пазы 42, 43 в боковых стенках указанного усилителя и штанги и кинематически взаимодействующей с расположенной напротив нее и ориентированной перпендикулярно плоскости двери цилиндрической осью 44, жестко закрепленной внутри штанги.

Штанга 14 устройства 10 запирания створок 11, 12 двери 9 кузова 8 металловозной платформы 5 снабжена приваренным к ее верхнему срезу ложементом 45 для укладки на него стрелы 25 гидроманипулятора 6 в транспортном положении, опорная поверхность которого спрофилирована по внешнему обводу стрелы. При этом верхние концы боковых стенок ложемента 45 для укладки на него стрелы 25 гидроманипулятора 6 отогнуты наружу с формированием между ними расширяющейся кверху заходной части, облегчающей самоориентацию стрелы в процессе укладки ее на ложемент.

Устройство 10 запирания створок 11, 12 двери 9 кузова 8 металловозной платформы 5 снабжено быстросъемным стопором 46 штыревого типа для механического блокирования несанкционированного перемещения его штанги 14 в верхнем направлении. Такое перемещение штанги 14 может произойти при случайном захвате отогнутых наружу концов боковых стенок ложемента 45 поднимающейся стрелой 25 гидроманипулятора 6, а также при движении крана-манипулятора по неровной дороге, когда под воздействием соответствующих вертикальных ускорений кузов 8 металловозной платформы 5, а следовательно и штанга, могут подбрасываться вверх. При этом конусный наконечник 28 и цилиндрический закладной палец 31 штанги 14 могут выйти соответственно из пазов 30 и 33 опоры 29 и П-образного кронштейна 34, что приведет к несанкционированному раскрытию створок 11, 12 двери 9 кузова 8 металловозной платформы со всеми, вытекающими отсюда последствиями.

Наличие указанного стопора 46 полностью исключает вероятность такого события.

В конструкции металловозной платформы 5 предусмотрены два быстроразъемных механизма 47 сцепного типа фиксации створок 11, 12 двери 9 кузова 8 в крайнем открытом положении.

Указанные механизмы 47 выполнены в виде закрепленных на бортах 48, 49 кузова 8 металловозной платформы 5 в пределах досягаемости с уровня грунта накидных цепочек 50, надеваемых на приваренные напротив них к створкам 11, 12 двери 9 крюкообразные зацепы 51.

Данные запорные устройства и механизмы обладают достаточно высоким быстродействием и надежностью работы и органично вписываются в конструкцию металловозной платформы без искажения геометрических линий и ухудшения ее внешнего облика.

Автономный подъемник 15 кузова 8 металловозной платформы 5 пространственно расположен в щелевом проеме, сформированном между передней стенкой 52 кузова и гидроманипулятором 6 с ориентацией по вертикали и кинематическим соединением его замыкающего выдвижного звена 16 с присоединителем 21 кузова через спинку 53 плоского качающегося коромысла 54 П-образной конфигурации, концы которого подвижно сопряжены с указанной стенкой кузова в районе его дна при помощи двух ориентированных в поперечном направлении и соосно расположенных по отношению друг к другу цилиндрических шарниров 55.

Такое схемно-компоновочное исполнение автономного подъемника кузова металловозной платформы обладает рядом неоспоримых преимуществ:

- оно позволяет выполнить кузов с вертикально ориентированной, а не наклонной стенкой, благодаря чему достигается соответствующее увеличение его вместимости;

- сосредоточенная нагрузка действует в данном случае на кузов в зоне его передней стенки, имеющей большую поперечную жесткость, в то время как при расположении используемых для подъема кузова телескопических гидроцилиндров под ним она действует на плоское дно кузова, что вынуждает усиливать его дополнительными несущими балками;

- при выбранном варианте компоновки существенно облегчается доступ к телескопическому гидроцилиндру при его обслуживании.

Автономный подъемник такого исполнения прекрасно интегрируется в состав конструкции заявляемого крана-манипулятора и по существу практически не заметен со стороны, а при поднятии трансформируется в ажурное соединительное звено иглообразного профиля, связывающее между собой надрамник и кузов, благодаря чему данный кран зрительно воспринимается необычайно изящным и легковесным.

В конструкции металловозной платформы 5 предусмотрен механический ограничитель 56 вращения корпуса 57 телескопического гидроцилиндра 15 подъема ее кузова 8 вокруг продольной оси, выполненный в виде жестко закрепленного на надрамнике 7 упора кинематически сцепленного со сформированным на соответствующей бонке 58 корпуса, с обеспечением возможности беспрепятственного углового перемещения его совместно с качающимся коромыслом 54 в плоскости подъема-опускания кузова, съемным захватом 59.

Данное техническое решение чрезвычайно просто в реализации и исключает проворот корпуса телескопического гидроцилиндра вокруг собственной продольной оси, а следовательно, и аварийный обрыв по этой причине гибкого шланга питания его рабочей жидкостью. Пространственно указанный ограничитель расположен в зоне размещения надрамника и практически невидим со стороны.

Металловозная платформа 5 заявляемого крана-манипулятора снабжена ограничителем 60 высоты подъема кузова 8, выполненным в виде тросовой петли изменяемой длины, соединяющий кузов с надрамником 7 с необходимой слабиной ее провисания.

Указанный ограничитель фиксирует предельную высоту подъема кузова и значительно повышает безопасность работы заявляемого крана-манипулятора посредством страховки кузова от опрокидывания при его подъеме в случае аварийного разрушения телескопического гидроцилиндра 15. Монтаж его и регулировка предельно просты. Пространственное расположение делает его невидимым со стороны.

В конструкции металловозной платформы 5 предусмотрен быстродействующий механизм 61 фиксации ее кузова 8 в крайнем поднятом положении, выполненный в виде двух съемных технологических шкворней 62, вводимых в данной позиции в специально предусмотренные для этого в кинематически сопрягаемых между собой силовых элементах кузова и надрамника 7, рядом с поперечными цилиндрическими шарнирами 63 их сочленения, соответствующие установочные отверстия 64.

В транспортном положении указанные шкворни размещают в отверстиях 65 специально сформированных под дном кузова магазинов 66. Они обеспечивают необходимую безопасность обслуживания соответствующих агрегатов заявляемого крана-манипулятора при поднятом в крайнее верхнее положение кузове и совершенно не портят его внешний вид, поскольку экранируются со стороны металлоконструкцией кузова.

Металловозная платформа 5 снабжена размещенньми между верхними полками 67 хребтовых лонжеронов 68, 69 надрамника 7 и дном кузова 8 плоскими упруго-деформируемыми амортизаторами 70. Конструктивно они могут быть закреплены на дне кузова либо указанных полках лонжеронов.

При опускании и подкидывании кузова металловозной платформы во время движения крана-манипулятора по неровной дороге данные амортизаторы в значительной мере смягчают удары его об надрамник.

В конструкции металловозной платформы 5 заявляемого крана-манипулятора имеется поводковый держатель 71 грузозахватного органа 26 стрелы 25 в транспортном положении, выполненный в виде шарнирно закрепленного на хвостовой части дна кузова 8, с возможностью поворота в вертикальной плоскости вдоль него, поводка 72 П-образной конфигурации, взаимодействующего с охватывающими его до полного смыкания челюстями 73 грузозахватного органа.

Металловозная платформа 5 снабжена быстродействующим двухпозиционным механизмом 74 принудительной фиксации поводка 72 держателя 71 грузозахватного органа стрелы 25 гидроманипулятора 6 в транспортном и рабочем положениях, выполненным в виде кинематически сцепленной с одной из боковых стоек поводка, со смещением относительно оси его поворота, и дном кузова 8, пружины растяжения 75 с устройством 76 блокировки разлета ее частей при аварийном разрушении.

Указанное устройство 76 блокировки выполнено в виде пропущенного, с необходимой степенью провисания, сквозь пружину 75, страховочного тросика 77, концы которого зафиксированы в местах крепления пружины, и надетого на нее защитного чехла 78 из высокопрочного легкодеформируемого материала, например брезента.

В принципе, возможно конструктивное исполнение защитного чехла и из двух телескопически сочлененных тонкостенных металлических труб.

Реализованная в заявляемом кране-манипуляторе конструкция поводкового держателя грузозахватного органа гидроманипулятора в транспортном положении проста в исполнении и весьма удобна в эксплуатации. Благодаря принудительной фиксации поводка в крайнем верхнем положении оператору не представляет никаких затруднений при укладке стрелы на ложемент штанги устройства запирания створок задней двери кузова практически вслепую, не прибегая к посторонней помощи, осуществить захват его разомкнутыми челюстями грузозахватного органа с последующим смыканием их и натяжением поводка.

В случае выполнения поводка гибким, например в виде соответствующей цепной либо тросовой петли, это потребовало бы гораздо большего времени или дополнительного привлечения вспомогательного персонала. Эвакуация поводка перед подъемом кузова под надрамник практически полностью исключает возможность аварийной поломки его при выполнении указанной операции. Переброска его из одной позиции в другую осуществляется легко и практически мгновенно, в течение нескольких секунд. По размерам и форме он достаточно миниатюрен и не портит внешний вид заявляемого крана-манипулятора.

В конструкции металловозной платформы 5 предусмотрен механизм 79 автоматической фиксации и расфиксации качающегося коромысла 54 кузова 8 при его опускании и подъеме, выполненный в виде сформированных на передней стенке 52 кузова 8, напротив спинки 53 коромысла, а также за ним, на надрамнике 7, регулируемого по толщине упруго-деформируемого и двух разнесенных между собой жестких ограничителей 80-82 его углового перемещения, взаимодействующих с одной стороны со спинкой указанного коромысла, а с другой - со сформированными на его концах механическими упорами 83.

Указанный механизм исключает возможность соударения качающегося коромысла, а следовательно, и телескопического гидроцилиндра подъема кузова металловозной платформы с его передней стенкой и гидроманипулятором при движении крана. Фиксация коромысла при помощи обычного стопора штыревого типа в данном случае недопустима, поскольку оператор может забыть извлечь его перед подъемом кузова и по этой причине, как показала практика, телескопический гидроцилиндр при выполнении указанной операции может быть сломан.

Кузов 8 металловозной платформы 5 снабжен жестко закрепленными на его передней стенке 52 с соответствующим разнесением по высоте и в поперечном направлении лестничньми скобами 84.

Такие скобы не загромождают рабочую площадку заявляемого крана-манипулятора и обеспечивают при необходимости беспрепятственный доступ к верхнему срезу кузова металловозной платформы и спинке качающегося коромысла.

В качестве гидропривода автономного подъемника 15 кузова 8 металловозной платформы 5 в заявляемом кране-манипуляторе использована задействуемая от двигателя автомобильного тягача 1 штатная гидросистема 85 гидроманипулятора 6 с маслобаком 86 и модифицированным для этого гидрораспределителем 87 управления аутригерами 24.

В составе указанного гидрораспределителя 87 предусмотрена предназначенная для задействования подъемника 15 дополнительная рабочая секция 88 золотникового типа с рычажной рукояткой 89 перемещения золотника 90, сообщенная с рабочей полостью подъемника через отсечной клапан 91.

Такое техническое решение весьма удобно как для изготовителя, так и для пользователя заявляемого крана-манипулятора. Оно позволяет в данном случае отказаться от создания самостоятельного дополнительного гидравлического контура питания рабочей жидкостью телескопического гидроцилиндра подъема кузова металловозной платформы и, на этой основе, существенно упростить конструкцию заявляемого крана-манипулятора, снизить стоимость и улучшить его внешний вид.

Маслобак 86 гидросистемы 85 гидроманипулятора 6 размещен на надрамнике 7 металловозной платформы с поперечным смещением его к периферии относительно ее продольной оси, в створе между передней стенкой 52 кузова 8 и одним из аутригеров 24 гидроманипулятора, напротив поворотной стойки 92.

Такое размещение маслобака весьма благоприятно для его эксплуатации. Смещение его от передней стенки кузова металловозной платформы к поворотной стойке гидроманипулятора позволяет минимизировать длину рабочей площадки платформы и соответствующих соединительных магистралей гидросистемы. Благодаря достаточно высокому расположению он практически не забрасывается дорожной грязью во время движения крана-манипулятора. Доступ к нему при обслуживании удобен и не вызывает каких-либо затруднений.

Сбоку рабочей площадки 23 металловозной платформы 5 в районе расположения гидроманипулятора 6 и подъемника 15, со стороны, противоположной размещению маслобака 86, стационарно закреплена лестница 93 откидного типа для подъема на нее обслуживающего персонала и покидания ее по окончании работы.

Стрела 25 гидроманипулятора 6 в транспортном положении посредством соответствующей трансформации вытянута в одну линию с ориентацией вдоль металловозной платформы 5 в направлении двери 9 кузова 8 и уложена ее выносной секцией 94 на ложемент 45 штанги 14 устройства 10 запирания створок 11,12, с обеспечением последующего захвата поднятого кверху поводка 72 держателя 71 смыкающимися после этого до полного соприкосновения челюстями 73 грузозахватного органа 26 и натяжения его соответствующим выдвижением телескопической секции 95 стрелы.

Данная компоновка обеспечивает рациональную укладку и фиксацию стрелы с грузозахватньм органом гидроманипулятора без касания их с перевозимьм в кузове металловозной платформы материалом.

Указанная особенность практически полностью исключает вероятность повреждения располагаемых на стреле и грузозахватном органе гибких шлангов подвода рабочей жидкости перевозимьм материалом.

Перевод стрелы и грузозахватного органа гидроманипулятора по этой схеме из рабочего положения в транспортное и наоборот осуществляется с рабочего места оператора достаточно быстро, буквально в течение нескольких секунд и без дополнительного привлечения для этого вспомогательного персонала.

Реализованные при такой компоновке соотношения размеров от нижнего среза колес тягача 1 до верхнего среза кузова 8 металловозной платформы 5 и оси 96 узла шарнирного подсоединения стрелы 25 к поворотной стойке 92 гидроманипулятора 6, высоты и длины кузова, величины шага размещения вертикальных подкрепляющих усилителей 97 на лицевой поверхности боковых бортов 48, 49 кузова и его длины составляют соответственно порядка 1:(1,1...1,2); 1:(2,7...3,0)и 1:9.

При этом первое из указанных соотношений обеспечивает максимально возможное использование рабочего пространства заявляемого крана-манипулятора по высоте, с формированием необходимого просвета между верхним срезом кузова металловозной платформы и стрелой гидроманипулятора в транспортном положении, исключающего механический контакт ее с перевозимым материалом.

Второе, с учетом первого, а также особенностей конструктивного исполнения автономного подъемника и размещения маслобака гидросистемы гидроманипулятора, обеспечивает максимально возможную вместимость кузова металловозной платформы при оптимальности его пропорций по отношению к остальным частям заявляемого крана-манипулятора.

Третье соотношение позволяет реализовать на боковых бортах кузова металловозной платформы стройную систему разнесенных по их длине декоративных вертикальных выступов, значительно улучшающих внешний вид заявляемого крана-манипулятора и придающих в тоже время необходимую жесткость и прочность кузову.

Заявляемый кран-манипулятор снабжен размещенньми на кабине 22 автомобильного тягача 1 и кузова 8 металловозной платформы 5 дополнительньми боковыми сигнальными светоотражателями 98, разнесенными по их длине.

При освещении их посторонним светом, например, фар проходящих мимо машин четко фиксируются соответствующие габариты заявляемого крана-манипулятора в темное время суток.

Работает заявляемый кран-манипулятор следующим образом. Прибыв на место проведения погрузочных работ, выбирают положение крана-манипулятора, обеспечивающее удобный и наибольший фронт работ с одной установки, устанавливают его в выбранную позицию и переводят аутригеры 24 гидроманипулятора 6 в рабочее положение с выдвижением их опорных пят 99 до соприкосновения с грунтом. Затем путем соответствующего втягивания телескопической секции 95 стрелы 25 ослабляют натяжение поводка 72 держателя 71 и, разомкнув челюсти 73 грузозахватного органа 26 подъемом стрелы с ложемента 45 штанги 14 устройства 10 запирания створок 11, 12 двери 9 кузова 8, выводят его из зацепления с указанным поводком.

При этом поводок 72 держателя 71 остается в крайнем верхнем положении. Далее, манипулируя соответствующим образом стрелой 25 гидроманипулятора 6, подводят грузозахватный орган 26 к погружаемому материалу и захватывают его посредством смыкания челюстей 73.

Затем, убедившись визуально в надежности захвата материала соответствующими перемещениями стрелы 25 переносят его к кузову 8 металловозной платформы и разгружают над ним, размыкая челюсти 73 грузозахватного органа 26. И так, многократно повторяя указанные операции, полностью загружают металлоломом кузов 8.

Поскольку металлический лом имеет обычно неупорядоченную пространственную структуру, в процессе загрузки им кузова 8 на его стенки действуют соответствующие распирающие усилия. Под действием их створки 11, 12 двери 9 кузова 8 стремятся разойтись по линии их разъема 38 в продольном и поперечном направлениях. Однако заложенные в конструкцию устройства запирания створок 11, 12 двери 9 кузова 8 технические решения практически полностью исключают это.

После полной загрузки им кузова 8, действуя в обратном порядке, переводят кран-манипулятор в транспортное положение.

При переводе крана-манипулятора в транспортное положение стрелу 25 гидроманипулятора 6 трансформируют в одну линию с ориентацией вдоль металловозной платформы 5 и одновременно размыкают челюсти 73 грузозахватного органа 26. Затем наклоняют ее книзу в направлении к задней двери 9 кузова 8 и укладывают выносной секцией 94 на ложемент 45 штанги 14 устройства 10 запирания створок 11, 12 двери.

В конце опускания стрелы 25 поводок 72 держателя 71 грузозахватного органа 26 оказывается между его разомкнутыми челюстями 73. В этом положении посредством смыкания челюстей 73 грузозахватного органа 26, до их полного соприкосновения, осуществляют захват ими поводка 72 держателя 71 с последующим натяжением его путем соответствующего выдвижения телескопической секции 95 стрелы 25 гидроманипулятора 6. И только после этого, убедившись в надежности фиксации стрелы 25 грузозахватного органа 26, переводят в транспортное положение аутригеры 24 гидроманипулятора 6.

После доставки металлолома к месту потребления разгрузку его осуществляют самосвальным методом.

Для этого вновь, вышерассмотренным образом, переводят аутригеры 24 и стрелу 25 гидроманипулятора 6 в рабочее положение с эвакуацией последней из зоны расположения кузова 8 металловозной платформы 5. После выполнения указанной операции вручную посредством соответствующего поворота вокруг собственной оси вращения переводят освободившийся поводок 72 держателя 71 грузозахватного органа 26 из верхнего в крайнее нижнее положение, под надрамник 7 металловозной платформы 5. Затем, предварительно вынув стопор 46 и используя ручку 40 двухплечего рычага 39 механизма 13 перемещения штанги 14 устройства 10, расфиксируют створки 11, 12 двери 9 кузова 8.

Для этого ручку 40 указанного рычага 39 поворачивают вниз. При этом двухзубчатая вилка 41 рычага 39, взаимодействуя с цилиндрической осью 44 штанги 14, перемещает последнюю вверх.

При перемещении штанги 14 вверх расположенный на нижнем срезе ее конусный наконечник 28 выводится из зацепления с неподвижно закрепленной под ним горизонтальной опорой 29, а консольно закрепленный на верхней части штанги цилиндрический закладной палец 31 - из пазов 33 кронштейна 34 левой створки 11 двери 9 кузова 8.

После расцепления указанных элементов створки 11, 12 двери 9 кузова 8 оказываются расфиксированными и их открывают посредством поворота вручную, на шарнирах петлевых подвесок 100, по направлению к соответствующим бортам 48, 49 кузова. В крайнем открытом положении створки 11, 12 фиксируют при помощи механизмов 47 посредством накидывания цепочек 50 на их крюковые зацепы 51.

Разгрузка кузова 8 металловозной платформы 5 после этого осуществляется самосвальным путем.

Для подъема кузова 8 соответствующим перемещением золотника 90 дополнительной рабочей секции 88 гидрораспределителя 87 при помощи ручки 89 подают рабочую жидкость из маслобака 86 гидросистемы 85 гидроманипулятора 6 в рабочую полость телескопического гидроцилиндра 15.

Под действием давления поступающей в указанную полость телескопического гидроцилиндра 15 через открывшееся напорное окно золотника 90 рабочей жидкости происходит поступательное выдвижение его телескопических звеньев 16 и соответственно подъем кузова 8 с автоматической разгрузкой находящегося в нем материала.

Необходимая для такой разгрузки предельная высота подъема кузова металловозной платформы определяется соответствующей величиной слабины тросовой петли ограничителя 60. В случае аварийного разрушения телескопического гидроцилиндра 15 опрокидывание поднимающегося кузова гарантированно исключается указанным ограничителем 60, обеспечивающим его соответствующую механическую страховку.

При необходимости останова поднимаемого кузова 8 в любом из промежуточных положений это делают посредством соответствующего перевода ручки 89 дополнительной рабочей секции 88 гидрораспределителя 87 в нейтральную позицию. В этом случае напорное окно золотника 90 указанной секции 88 полностью перекрывается и рабочая жидкость запирается в гидроцилиндре 15, препятствуя самопроизвольному опусканию кузова 8.

Опускание кузова 8 после разгрузки в исходное положение осуществляется под действием его собственного веса при открытом напорном окне золотника 90 дополнительной рабочей секции 88 гидрораспределителя 87, через которое рабочая жидкость соответственно вытесняется из телескопического гидроцилиндра 15 в маслобак 86 гидросистемы 85 гидроманипулятора 6.

Для открытия указанного окна золотника 90 ручку 89 дополнительной рабочей секции 88 гидрораспределителя 87 в данном случае перемещают в обратном направлении.

При этом при нормальной работе гидросистемы 85 гидроманипулятора 6 рабочая жидкость движется через отсечной клапан 91 из одной полости в другую и обратно, обтекая его запорный шарик, удерживаемый в открытом положении соответствующей пружиной.

При повреждении (разрыве) магистрали питания телескопического гидроцилиндра 15 давление рабочей жидкости в его рабочей полости начинает резко падать и запорный шарик отсечного клапана 91 под действием соответствующего скоростного напора жидкости, вытесняемой из указанной полости, сжимая пружину, садится на седло клапана, препятствуя тем самым истечению жидкости из гидроцилиндра, а следовательно и аварийному опусканию кузова 8.

На конечном участке посадки опускающегося кузова 8 на надрамник 7 происходит автоматическое центрирование передней части кузова относительно продольной оси шасси 3 автомобильного тягача 1 с обеспечением фиксации ее в поперечном направлении. Для этого металловозная платформа 5 снабжена устройством 101 автоматической сцепки и расцепления передней части кузова 8 с ее надрамником 7, исключающим поперечное перемещение кузова в опущенном положении относительно надрамника.

Один из возможных вариантов конструктивного исполнения такого устройства приведен на фиг.24 чертежа.

В данном случае оно выполнено из двух сформированных в рассматриваемой зоне на боковых стенках 102, 103 хребтовых лонжеронов 68, 69 надрамника 7 с зеркальным расположением напротив друг друга и сужением кверху, наклонных направляющих выступов 104, 105 и кинематически взаимодействующих с ними боковых клиновидных захватов 106, 107 с идентичными углами наклона их рабочих поверхностей, жестко закрепленных на нижнем срезе кузова 8 в одной плоскости с указанными выступами.

При опускании кузова на надрамник захваты 106, 107, автоматически сцепляясь с выступами 104, 105 устройства 101, надежно фиксируют между собой в поперечном направлении кузов с надрамником.

Указанное техническое решение позволяет существенно улучшить динамические качества заявляемого крана-манипулятора, особенно при прохождении им криволинейных участков дороги с большой скоростью.

При подъеме кузова расцепление захватов 106, 107 с выступами 104, 105 устройства 101 тоже происходит в автоматическом режиме. Поэтому никаких ограничений свободы перемещения кузова в вертикальной плоскости в данном случае нет.

В принципе, возможны и другие варианты конструктивного исполнения указанного устройства, например с расположением его между хребтовыми лонжеронами надрамника.

В момент "посадки" кузова 8 на хребтовые лонжероны 68, 69 надрамника 7 механический удар его об них смягчается плоскими упругодеформируемыми амортизаторами 70, расположенными между дном кузова и верхними полками указанных лонжеронов.

После опускания кузова 8, действуя в обратном порядке, закрывают створки 11, 12 задней двери 9 и фиксируют их посредством запирания. Для этого ручку 40 механизма 13 перемещения штанги 14 устройства 10 запирания створок 11, 12 двери 9 кузова 8 поворачивают вниз и плотно прикрывают створки двери. Фиксация створок 11, 12 двери 9 осуществляется посредством опускания штанги 14 вниз, практически, под действием собственного веса после отпускания ручки 40 двухплечего рычага 39.

При опускании штанги 14 вниз расположенный на нижнем срезе ее конусный наконечник 28 входит в зацепление с неподвижно закрепленной под ним горизонтальной опорой 29, а консольно закрепленный на верхней части штанги цилиндрический закладной палец 31 - в пазы 33 П-образного кронштейна 34 левой створки 11. Затем штангу 14 блокируют стопором 46.

После запирания створок 11,12 двери 9 кузова 8 поднимают поводок 72 держателя 71 грузозахватного органа 26 в крайнее верхнее положение посредством соответствующего поворота его вручную вокруг собственной оси вращения. Затем, выполняя вышерассмотренным образом заключительные операции, переводят в транспортное положение стрелу 25 с грузозахватным органом 26 и аутригеры 24 гидроманипулятора 6, после чего кран-манипулятор готов к очередному рейсу.

Обтекаемые формы, стройность и изящность линий, визуальная упорядоченность компоновки заявляемого крана-манипулятора свидетельствуют о высоком совершенстве и качестве изделия.

Оно красиво, гармонично и сдержанной силой своих линий и оптимальным пропорциями невольно притягивает взгляд и оставляет приятное впечатление.

Реализованная в заявляемом кране-манипуляторе компоновка машины в транспортном положении отличается рациональностью и высоким совершенством.

Кузов металловозной платформы для данного схемно-компоновочного и конструктивного исполнения крана-манипулятора обладает максимально возможной вместимостью.

Заявляемый кран-манипулятор прост и удобен в обслуживании, надежен и безопасен в работе и отличается высокой производительностью.

Он полностью изготовлен из высококачественных отечественных конструкционных материалов и комплектующих элементов с использованием современного гибочного, сварочного, металлорежущего, термического и другого обрабатывающего оборудования, а также прогрессивных технологий.

С учетом этого, а также требований, предъявляемых ГОСГОРТЕХНАДЗОРом, Государственной автодорожной инспекцией и другими контролирующими ведомствами страны к такого рода продукции, он может быть многократно воспроизведен по разработанной на него документации в условиях серийного производства на специализированных машиностроительных предприятиях, обладающих для этого всеми необходимыми данными.

В соответствии с заявляемым изобретением в ЗАО "НК Уралтерминалмаш" изготовлен полноразмерный действующий опытный образец рассматриваемого крана-манипулятора. Он прошел успешную экспериментальную проверку, в том числе в натурных условиях эксплуатации.

Проведенные испытания подтвердили его высокие ходовые и динамические качества, надежность и безопасность работы, простоту и удобство обслуживания и ремонта, а также наличие достаточно большого спроса на него на рынке.

По своим техническим и эксплуатационным характеристикам, а также внешнему облику в настоящее время он является одним из лучших отечественных образцов данной техники, а по ряду вышеупомянутых параметров не уступает современным зарубежным аналогам и даже превосходит их.

Цена его примерно в 1,5...2 раза ниже стоимости аналогичной продукции лучших зарубежных фирм (PALFINGER, LOGLIFT и др.).

Высокие потребительские свойства заявляемого крана-манипулятора в целом обусловлены использованием в его конструкции соответствующих оригинальных технических решений, хорошим дизайном, удачным выбором современных отечественных конструкционных материалов и комплектующих элементов, обрабатывающего оборудования и прогрессивных технологий с жестким контролем качества выпускаемой продукции на всех этапах ее изготовления, всесторонней и тщательной экспериментальной отработкой изделия на заводе-изготовителе в лабораторных и полевых условиях.

Все вышесказанное убедительно свидетельствует о возможности получения при осуществлении изобретения вышеупомянутого технического результата, заключающегося в оптимизации конструкции и улучшении технико-эксплуатационных характеристик заявляемого крана-манипулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| ПОДЪЕМНИК ГИДРАВЛИЧЕСКИЙ | 2011 |

|

RU2458849C1 |

| Способ монтажа крано-манипуляторной установки на шасси грузового автомобиля | 2021 |

|

RU2754370C1 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2240972C2 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2237612C2 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| Кран-манипулятор, предназначенный для выявления из металлолома немагнитных материалов и объектов, наполненных веществами в твердом, жидком или газообразном состоянии | 2019 |

|

RU2722600C1 |

| КРАН-МАНИПУЛЯТОР ЛЕСОВОЗНЫЙ | 1999 |

|

RU2169673C2 |

| ГИДРОМАНИПУЛЯТОР МОБИЛЬНОГО РОБОТА | 2022 |

|

RU2773065C1 |

| СОРТИМЕНТОВОЗНЫЙ КРАН-МАНИПУЛЯТОР | 1996 |

|

RU2123947C1 |

Изобретение относится к области подъемно-транспортного машиностроения и может быть использовано для погрузки, перевозки и механизированной разгрузки металлического лома. Кран-манипулятор содержит автомобильный тягач 1, металловозную платформу 5 с опрокидываемым назад при помощи автономного подъемника кузовом и гидроманипулятор 6 с многосекционной шарнирно-рычажной стрелой 25, оснащенной грузозахватным органом грейферного типа. Кузов выполнен с открывающейся двухстворчатой дверью со штанговым устройством запирания створок, штанга которого снабжена ложементом для укладки стрелы 25 в транспортном положении. Автономный подъемник расположен между передней стенкой кузова платформы и гидроманипулятором и соединен телескопическим звеном с присоединителем кузова через спинку П-образного качающегося коромысла 54. Изобретение обеспечивает оптимизацию конструкции и улучшение технико-эксплуатационных характеристик крана-манипулятора. 3 з. п. ф-лы, 24 ил.

| ГРУЗОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1992 |

|

RU2117590C1 |

| КРАН-МАНИПУЛЯТОР МЕТАЛЛОВОЗНЫЙ | 1998 |

|

RU2140367C1 |

| GB 1400191 A, 09.07.1975. | |||

Авторы

Даты

2005-02-10—Публикация

2003-03-04—Подача