Изобретение относится к производству углеграфитовых материалов, в частности к способам и устройствам для графитации углеродных заготовок.

Известен способ графитации углеродных заготовок в промышленных печах, при котором заготовки разовой загрузкой укладывают в керн печи, окружают керн теплоизоляционным углеродным материалом в виде зернистой пересыпки, нагревают до температуры графитации, пропуская через керн электрический ток [1]. Извлекают заготовки после остывания всей загрузки печи.

Способ широко применяется в промышленности, однако требует большого количества пересыпочных материалов (коксовой мелочи, пекового кокса и т.п.), так как одна и та же пересыпка может использоваться только однократно из-за изменения ее физических свойств (повышения тепло- и электропроводности). Расход пересыпки в связи с этим составляет 1-2 тонны на одну тонну заготовки. Кроме этого, велик и расход электроэнергии: на тонну заготовок в зависимости от марки материала расходуется 4 - 5,5 тыс.кВт/ч.

Известен способ графитации углеродных заготовок, основанный на постепенной, последовательной, поочередной подаче заготовок в печь графитации и извлечении путем проталкивания заготовок цепочкой в канал на выходную ветвь, где происходит остывание их в процессе продвижения от печи [2]. В таком способе предусмотрен двухэтапный нагрев заготовок, на первом из которых осуществляется предварительный нагрев теплом, отобранным от охлаждаемых после графитации заготовок, а на втором - электронагрев заготовок пропусканием через них электрического тока.

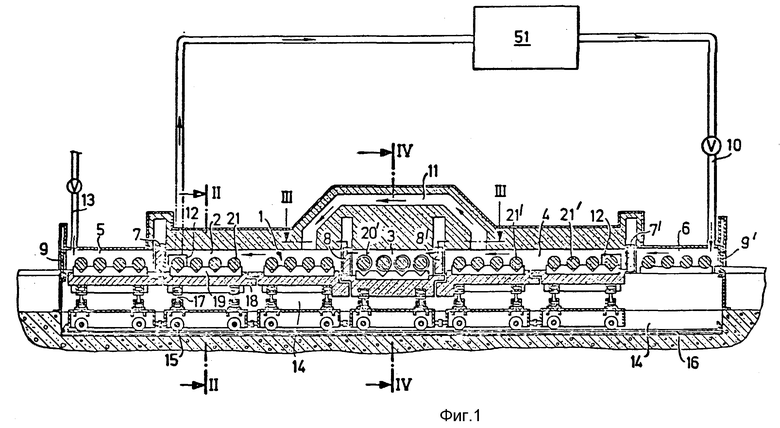

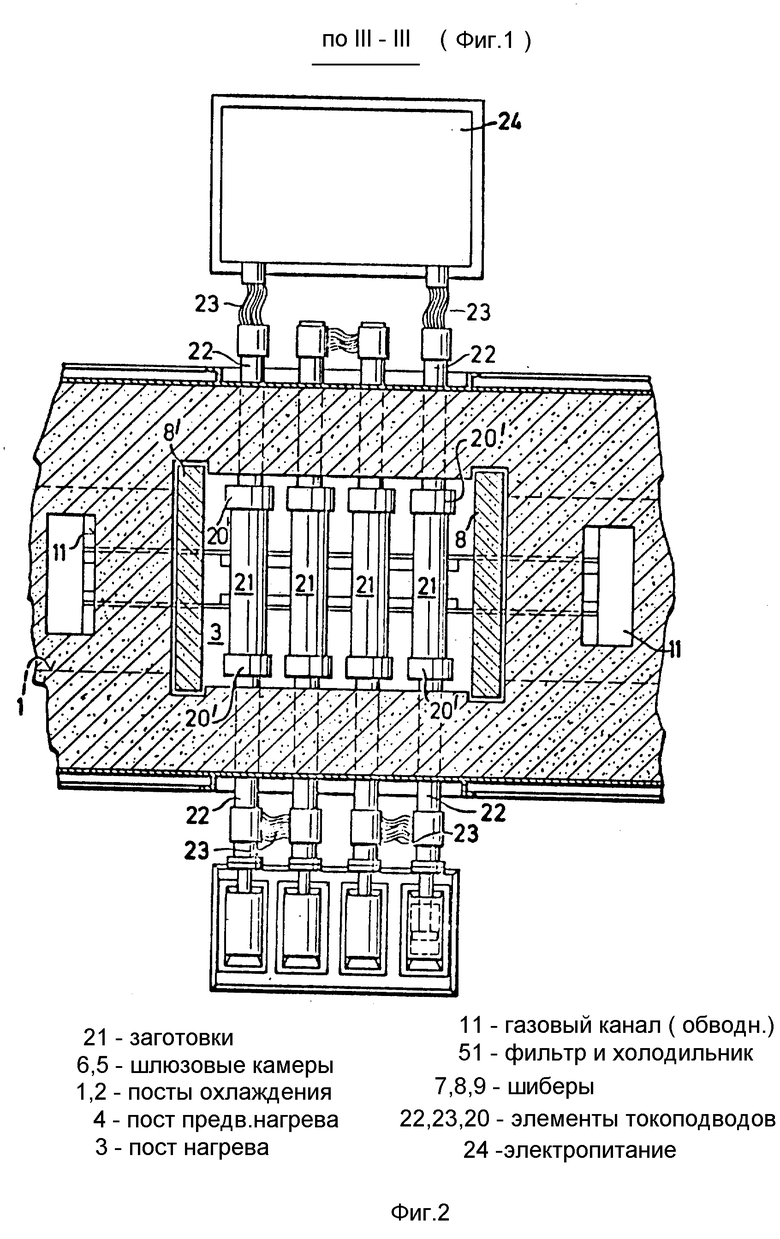

Для осуществления первого этапа нагрева имеются две самостоятельных удаленных между собой ветви канала: одна - для заготовок, подлежащих предварительному нагреву, а вторая - для заготовок, продвигаемых на охлаждение после электронагрева и графитации. Перенос тепла от "горячих" заготовок к "холодным" осуществляется конвективным путем, для чего в установке предусмотрена система принудительного движения инертного газа, сначала по ветви канала, по которой продвигаются "горячие" заготовки, а затем по ветви канала с "холодными" заготовками. На фиг. 1, 2, и 3 приведены схемы такой установки в двух вариантах исполнения: с горизонтальным и вертикальным расположением заготовок.

Конвективный теплообмен в известном способе малоэффективен в силу больших потерь тепла при транспортировании подогретого газа по протяженному каналу установки графитации (много тепла отбирает нагрев стенок канала, имеющих большую площадь). Конвективным способом "холодные" заготовки можно нагреть до 1300-1400oC, если температура "горячих" заготовок составляет 2200oC.

Необходимость создания условий для конвективного теплообмена ведет к усложнению таких установок графитации, требует оснащения их системами, обеспечивающими движение инертного газа по каналу.

В основу изобретения положена задача уменьшения расхода энергии при графитации углеродных заготовок за счет более глубокой утилизации тепла от прографитированных заготовок.

Решение поставленной задачи в способе графитации углеродных заготовок, включающем двухэтапный нагрев заготовок, на первом из которых осуществляют предварительный нагрев за счет тепла прошедших электронагрев и графитацию заготовок, а на втором - дополнительно электронагрев пропусканием через заготовку электрического тока, обеспечивается тем, что предварительный нагрев заготовок производят путем лучистой передачи тепла от прошедших электронагрев и графитацию заготовок заготовкам, подлежащим электронагреву.

При этом уменьшение расхода энергии достигается за счет того, что эффективность теплообмена лучеиспусканием в области высоких температур значительно выше эффективности при конвективном теплообмене (интенсивность лучистого теплообмена пропорциональна четвертой степени абсолютной температуры), а тепловые потери за счет нагрева стенок канала могут быть существенно снижены экранированием стенок канала.

В установке для графитации углеродных заготовок, содержащей пост электронагрева с изолированным от внешней атмосферы каналом туннельного типа, с выходной и выходной ветвями продвижения заготовок и шлюзовыми камерами, а также средства продвижения заготовок в канале, решение поставленной задачи обеспечивается тем, что входная и выходная ветви продвижения заготовок размещены параллельно в едином канале, с возможностью лучистой передачи тепла от заготовок, прошедших электронагрев и графитацию, заготовкам, подлежащим электронагреву и графитации.

Оснащение такой установки дополнительно разделительными шторными перегородками также способствует повышению эффективности утилизации тепла прошедших электронагрев и графитацию заготовок, так как обеспечивает теплообмен между двумя параллельно расположенными в канале заготовками "горячей" и "холодной".

Этому также способствует и оснащение установки теплоотражающими экранами, предотвращающими потери излучаемого тепла через стенки и потолок канала печи.

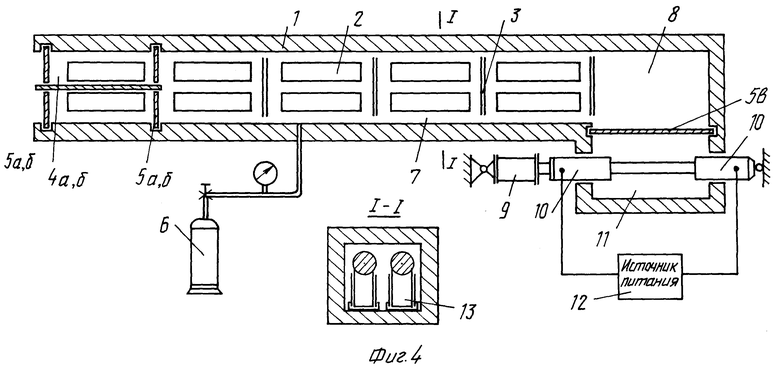

Изобретение поясняется чертежом (фиг.4), где представлено схематическое изображение предлагаемой установки.

Установка для графитации углеродных заготовок содержит: 1 - корпус установки, 2 - заготовки, 3 - разделительные перегородки шторного типа, 4 - шлюзовые камеры, 5 - шиберы, 6 - систему газоснабжения, 7 - отсеки канала печи, 8 - промежуточный отсек для подачи заготовок на пост нагрева и приема после графитации, 9 - гидросистема для зажима заготовок между токоподводами, 10 - токоподводы, 11 - пост нагрева заготовок, 12 - агрегат электропитания, 13 - поддон с подставками для заготовки.

Порядок проведения операции графитации и работы установки следующие.

В момент включения электропитания на посту нагрева заготовки (11) промежуточный отсек (8) свободен, а во всех остальных отсеках (7) находятся заготовки (2) попарно - "горячая" и "холодная". Во всех отсеках происходит лучистый теплообмен между этими заготовками, пока их температура не сравняется. После проведения операции графитации на посту нагрева (11) заготовку устанавливают на поддон (13), отводят токоподводы (10) и поддон с заготовкой перемещают в промежуточный отсек, на ветвь "горячих" заготовок, т.е. перед каналом для их охлаждения. После удаления из шлюзовой камеры (4a) канала заготовки с поддоном все заготовки, находящиеся на ветви охлаждения, проталкиваются на одну позицию справа налево. После выдержки в таком положении 5 - 7 минут все заготовки, находящиеся на ветви предварительного нагрева, продвигаются слева направо на одну позицию. В шлюзовую камеру вводится новая заготовка, оказавшаяся в промежуточном отсеке, подается на пост нагрева, зажимается в токоподводах. Включается электропитание и цикл повторяется.

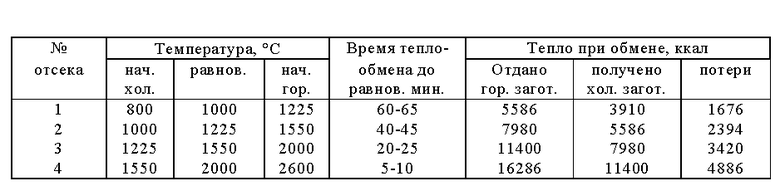

Пример. Графитации подвергали углеродные заготовки размером ⊘ 200 х 1000 мм с начальной температурой 800oC, т.е. сразу после обжига, без охлаждения. Расчеты показали, что при толщине теплоизоляции 300 мм и применении в качестве боковой, подинной (в поддонах) и потолочной теплоизоляции сажи и при наличии экранов в виде штор из углеродной ткани потери в каждом из отсеков не превышают 30% начального теплосодержания заготовок. В соответствии с расчетами с учетом этих потерь заготовки, находящиеся на ветви предварительного нагрева, нагреваются в результате лучистого теплообмена с "горячими" заготовками до 2000oC. В таблице представлены результаты теплового расчета по отсекам. Расчетным путем получены равновесные температуры в каждом отсеке и количество тепла, отданного "горячей" заготовкой и полученного "холодной" с учетом указанных выше потерь.

Как видно из таблицы, наиболее быстро процесс теплообмена до достижения одинаковой температуры заготовок в отсеке идет при высоких температурах (т. к. интенсивность лучистого теплообмена пропорциональна четвертой степени температуры). В первом отсеке время теплообмена составило 60 - 65 мин, а в 4-м отсеке всего 5 - 10 мин. Для максимальной утилизации тепла в этом конкретном случае время цикла должно быть не менее 65 мин.

Расчеты применительно к приведенному конкретному примеру показали, что удельный расход энергии на тонну графита составляет 1100 кВт/ч. Это в 4 раза меньше, чем по способу Ачесона. При расчете учитывали потери в токоподводы в количестве 50% от полезнозатраченной энергии и учли дополнительно оснастку в количестве 0,4 от веса заготовки, которая также нагревается вместе с заготовкой до той же температуры. С учетом всех перечисленных потерь и потерь тепла в теплоизоляцию (0,3 от теплосодержания заготовки) утилизируется примерно 60% тепла. Это выше, чем у прототипа. Кроме того, предлагаемые способ и установка позволяют увеличить съем продукции с 1 м2 производственных площадей. В нашем примере при размерах устройства 12 м х 2,5 м и цикле 90 мин имеет 1,5 кг/м2 ч, в то время как, например, в промышленной секции графитации завода, реализующего известную технологию, проектная величина съема составляет 1 кг/м2 ч.

Таким образом, по основным характеристикам предлагаемые способ и установка для графитации углеродных заготовок превосходят показатели и промышленных установок, и прототипа. Кроме всего, процесс графитации согласно предлагаемому способу и установке легко автоматизировать и выстроить в непрерывные линии по производству графита, включающие весь комплекс технологических операций.

Источники информации

1. Чалых Е.Ф. "Технология и оборудование электродных и электроугольных предприятий" М, 1972, Металлургия, с.185-195.

2. Пат. США N 4017673, кл. 13-7 (27B 9/00) заявк. 20.1.75 г. опубл. 12.04.77 г., приор. ФРГ 17.12.74 г. N 2459576.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ГРАФИТАЦИИ | 2015 |

|

RU2610083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

| УСТРОЙСТВО ДЛЯ ОБЖИГА УГЛЕРОДНЫХ ЗАГОТОВОК | 1992 |

|

RU2022227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЗЕРНИСТОГО ГРАФИТА | 1992 |

|

RU2069205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ИЗГОТОВЛЕНИЯ ГРАФИТОВОГО МАТЕРИАЛА | 1991 |

|

RU2036136C1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕКСТУРНЫХ ПАРАМЕТРОВ ДИСПЕРСНЫХ ЧАСТИЦ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2076317C1 |

| Способ получения мелкозернистых крупногабаритных графитированных заготовок | 1991 |

|

SU1834843A3 |

Использование: получение конструкционных материалов на основе графита. Сущность изобретения: способ и установка для графитации углеродных заготовок, содержащая печь электронагрева с изолированным от атмосферы каналом туннельного типа с входной и выходной ветвями продвижения заготовок, размещенными параллельно в едином канале с возможностью лучистой передачи тепла от графитированных заготовок, заготовкам, подлежащим нагреву и графитации. Установка снабжена перегородками шторного типа из эластичного углеродного материала, размещенными в канале с интервалом 1,2 - 1,4 длины заготовки. Установка дополнительно оснащена теплоотражающими экранами из углеродной ткани, расположенными на стенках и потолке канала. Расход электроэнергии на 1 т графита 1100 кВт/ч, время цикла не менее 65 мин, 2 c. и 4 з.п. ф-лы, 4 ил., 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чалых Е.Ф | |||

| Технология и оборудование электродных и электроугольных предприятий | |||

| - М.: Металлургия, 1972, с.185 - 195 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4017673, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1999-10-27—Публикация

1995-11-13—Подача