Изобретение относится к электрической печи графитации углеродных изделий, в том числе графитированных электродов для электросталеплавильных печей и конструкционных графитовых материалов.

Известна электрическая печь графитации (1). Она содержит торцевые стены с встроенными в них токоподводами, под с поперечно расположенными в нем каналами воздушного охлаждения, боковые стены с каналами охлаждения и зонт, соединенный выходным каналом с дымоходом. Графитируемые заготовки размещают в керне, окруженном со всех сторон слоями теплоизоляционной пересыпки. Каналы охлаждения стен последовательно соединены с каналами охлаждения пода. Охлаждение стен и пода осуществляется прохождением воздуха с заданной скоростью через каналы стен, а затем пода, имеющим такие же размеры каналов охлаждения.

Основным недостатком этой печи является то, что под печи в процессе ее работы нагревается гораздо более интенсивно, чем стены, поэтому для сохранения целостности печи необходимо увеличивать скорость движения воздуха в каналах пода для увеличения значений коэффициента теплоотдачи, а следовательно, и в каналах охлаждения стен, для которых было бы достаточно скорости воздуха значительно меньшей. Это связано с конструкцией пода печи графитации, в которой толщина теплоизоляционного слоя в каналах больше, чем такой же слой в стеновых каналах.

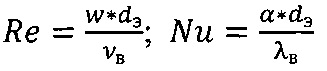

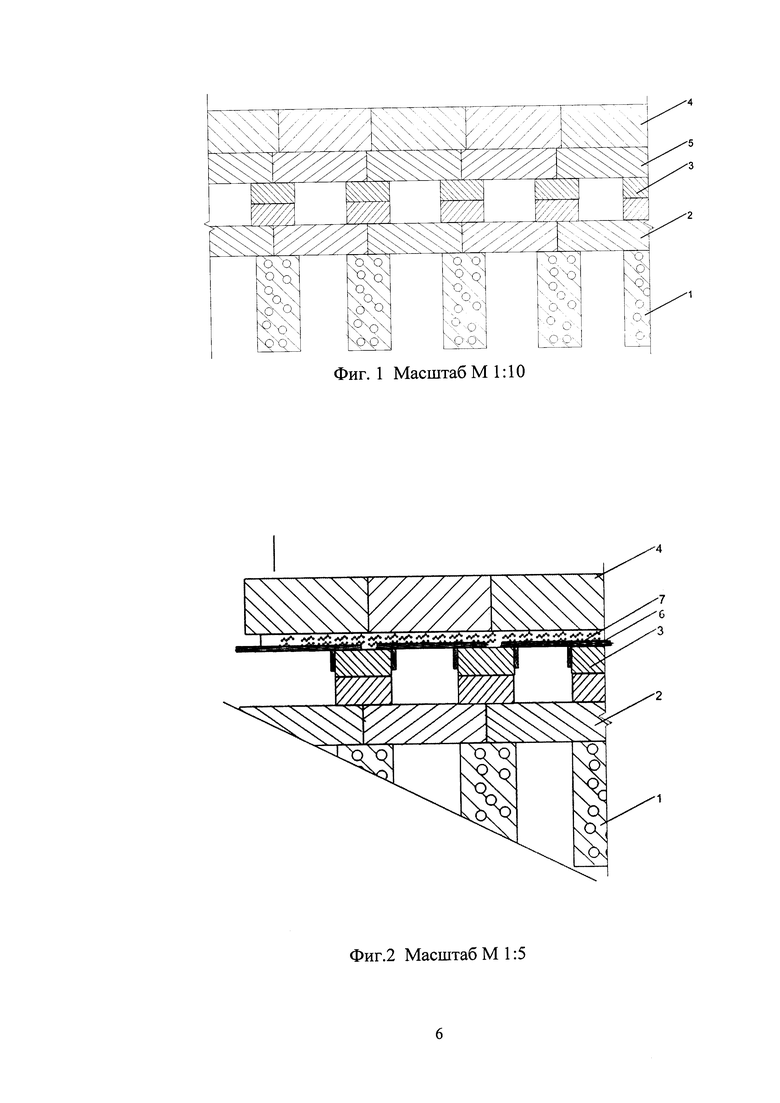

На фиг. 1 представлена типичная конструкция пода печи. Он выполняется из стандартного прямого шамотного кирпича с размерами 250×125×65 мм. Несущими элементами пода являются железобетонные ригели 1, опирающиеся на фундаментные блоки печи. На ригели положен опорный слой кирпича 2, на котором выкладывают боковые стенки каналов охлаждения 3. Каналы перекрывают слоем кирпича 5, на который уложен слой кирпича на ребро 4, воспринимающий все статические и динамические нагрузки при работе печи. Как в каналах пода печи, так и в стеновых каналах процесс теплообмена осуществляется теплопередачей через стенки каналов и конвективный съем тепла в каналах. При равных скоростях в каналах стен и пода коэффициент теплопередачи α будет одинаков, так как он определяется зависимостью:

Nu=0,02Rе0,8, где

Здесь: α - коэффициент теплоотдачи,

ω - скорость воздуха,

dэ - эквивалентный диаметр канала охлаждения,

νв и λв - кинематическая вязкость и коэффициент теплопроводности воздуха соответственно.

Следовательно:

qстены=α*(tст-tв)*S и qпод=α*(tпод-tв)*S, и

qст=qпод, и tст=tпод, где S - площадь поверхностей охлаждения в каналах на длине стены или пода в 1 м.

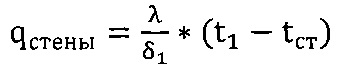

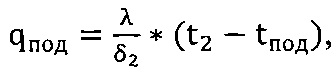

То есть tст=tпод - температура внутренних теплоотдающих поверхностей пода и стены. Но тепло, передаваемое от внешних поверхностей стен и пода путем теплопроводности через слои шамотной кладки, отделяющих каналы охлаждения, будет:

и

и

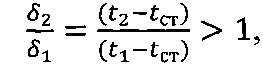

где t1 и t2 - соответственно температура внешних (внутри печи) поверхностей стены и пода, λ - коэффициент теплопроводности шамота, слабо зависящий от температуры, и δ1 и δ2 - толщина стенок каналов стены и пода, причем δ2>δ1 на толщину слоя перекрытия каналов пода. Из равенства qст=qпода следует:

так как δ2>δ1, поэтому

так как δ2>δ1, поэтому

то есть температура внешней поверхности пода (внутри печи) больше, чем на внешней стороне стены (внутри печи), что может привести к разрушению пода печи.

Для снижения температуры внешней поверхности пода необходимы определенные меры.

Известна электрическая печь графитации (2) (прототип), состоящая из тех же основных частей, перечисленных выше. В ней также стеновые каналы охлаждения последовательно соединены с каналами охлаждения пода. В нижней части обоих боковых стен выполнены воздушные коллекторы, объединяющие все каналы каждой стены, а в подинных каналах установлены перекрывающие элементы, позволяющие весь воздух из каналов левой стены пропускать по половине подинных каналов при движении слева направо с выходом в подподовое пространство или в любой другой общий коллектор, а весь воздух из каналов правой стены по другой половине подинных каналов пропускать справа налево также с выходом в подподовое пространство или другой коллектор. Таким образом достигается увеличение скорости воздуха в подинных каналах в два раза по сравнению со скоростью движения воздуха в стеновых каналах, что приводит к росту значений Re и повышению коэффициента теплоотдачи α.

Эта печь также имеет ряд недостатков. Съем тепла в каналах пода ограничен из-за низкой теплопроводности двух слоев теплоизоляционного слоя шамота (фиг. 1, п. 4; 5), что может приводить к повышению температуры на поверхности пода выше допустимой, особенно при длительных кампаниях графитации. Кроме того, при ударных нагрузках на под кирпичи перекрывающего слоя часто разрушаются, засоряя каналы охлаждения и снижая эффективность охлаждения. Кроме того, кирпичи слоя перекрытия опираются на боковые стенки через слой асбеста, что ограничивает площадь канала, участвующую в процессе конвективного теплообмена, ширина которого не может быть больше половины длины кирпича.

Перечисленные недостатки прототипа исправлены в заявленном решении. В частности, усилена прочность пода, повышена его стойкость к ударным нагрузкам; повышена площадь конвективного теплообмена в каналах охлаждения; повышена проводимость тепла через слой пода за счет уменьшения его толщины. Целью предлагаемого технического решения является увеличение работоспособности наиболее напряженной в теплотехническом отношении части печи, его пода, повышение его срока службы. Использование предлагаемой конструкции приводит к возможности более эффективного охлаждения пода печи графитации, что в свою очередь позволит значительно уменьшить толщину подинного теплоизоляционного слоя пересыпки.

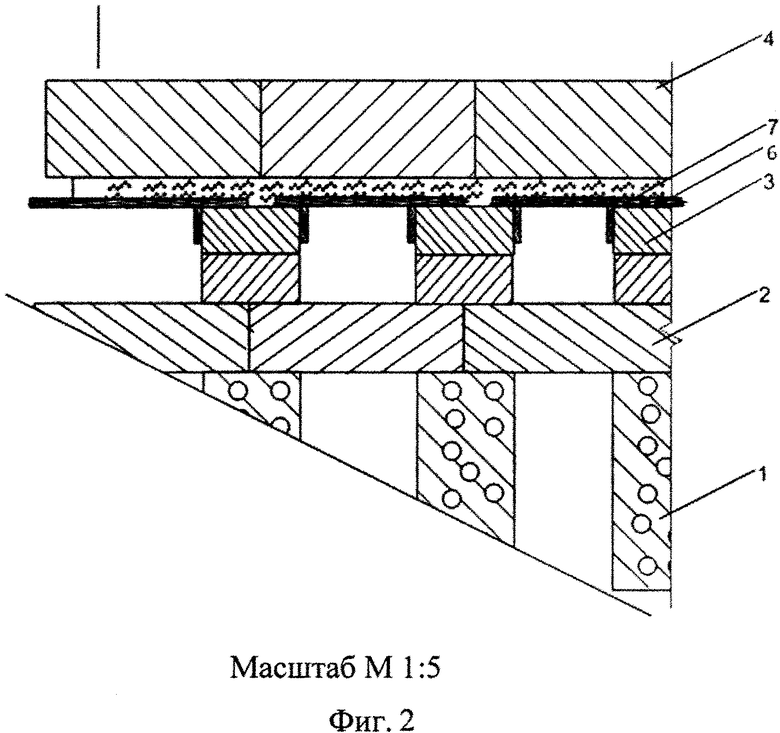

Сущность предлагаемого изобретения заключается во введении новых элементов конструкции пода печи графитации. Предлагаемая электрическая печь графитации содержит торцевые стены с встроенными в них графитовыми токоподводами, герметичный зонт, соединенный выходным каналом с дымососом, керн, в котором размещены графитируемые материалы, окруженные со всех сторон слоями теплоизоляционной пересыпки, боковые стены с каналами воздушного охлаждения и с расположенными в нижней части стен коллекторами, объединяющими все каналы каждой стены, под с охлаждаемыми подинными каналами, в которых установлены перекрывающие элементы для обеспечения в половине из них, чередующихся через один или несколько, движения воздуха по каналу слева направо с выходом его последовательно в воздушный коллектор правой стены, а в другой половине - движения воздуха справа налево с выходом в воздушный коллектор левой стены. В печи взамен слоя перекрытия каналов охлаждения пода из шамотного кирпича предлагается использовать пластины-перекрытия из металла. Пластины-перекрытия опираются своими краями на стенки канала. Во избежание возможного закорачивания электрической цепи через эти пластины их укладывают таким образом, чтобы расстояние между краями пластин соседних каналов находилось не ближе 15 мм друг от друга. Кроме того, материал пластин должен иметь температуру размягчения не ниже 1000°С. Пластины-перекрытия можно снабдить дополнительными элементами, фиксирующими их положение, в виде бортиков фиксаторов шириной 20-50 мм, приваренных в продольном направлении на расстоянии ширины канала охлаждения друг от друга. Эти бортики фиксаторы дополняют поверхность слоя пластин перекрытия, участвующую в конвективном теплообмене, что усиливает эффективность охлаждения пода.

S=(b+2h)l, где

b - ширина канала охлаждения; h - высота бортиков фиксаторов, положения пластин-перекрытий; l - длина эффективной зоны охлаждения канала, практически равная ширине печи (пода).

Размер пластин-перекрытий по длине не имеет особого значения. Но при укладке их в процессе монтажа пода по торцам следует оставлять зазоры в 1-2 мм, имея в виду более высокие значения коэффициента линейного температурного расширения у металлов по сравнению с шамотом. В качестве материала для пластин-перекрытий наиболее удобно использовать листовую сталь толщиной 3-6 мм, причем для изготовления их можно применить технологию штамповки. Можно изготовить эти пластины и из чугуна методом литья пластин толщиной ~6 мм.

Поверхность пластин, особенно из листовой стали, гладкая, без шероховатостей, поэтому при невысоких скоростях движения воздуха в каналах движение потока может носить ламинарный характер, что снижает коэффициент теплоотдачи α. Поэтому целесообразно на поверхности пластин расположить турбулизирующие поток воздуха «шероховатости» в виде поперечных валиков наплавок сваркой. Высота наплавок 3-4 мм. Или точечной приваркой небольших прутков ∅3-4 мм (кусков проволоки) в поперечном направлении.

На фиг. 2 представлен фрагмент предлагаемой конструкции пода печи графитации. Основные элементы традиционной конструкции остались - это ригели 1, опорный слой кирпича 2, боковые стенки каналов 3 и верхний «силовой» слой кирпича на ребро 4. Здесь введены пластины-перекрытия 6 с бортиками-фиксаторами 7.

Предлагаемое изменение конструкции пода печи графитации заменой перекрывающего каналы охлаждения слоя шамотного кирпича специальными пластинами, выполненными из металла, не отменяют других предложений по усилению эффективности охлаждения пода печи графитации, в частности и прототипа, в котором эффект достигается за счет повышения скорости движения воздуха в каналах охлаждения пода, т.е. по существу увеличения коэффициента теплоотдачи α. В нашем случае усиление эффективности охлаждения пода печи достигается дополнительно за счет повышения температуры теплоотдающей поверхности канала охлаждения путем замены теплоизолирующего шамотного слоя перекрытия каналов слоем высокотеплопроводных и высокопрочных металлических пластин-перекрытий, которые практически можно считать прозрачными для прохождения тепла. Температура tп на поверхности пластины-перекрытии, принимающей участие в конвективном теплообмене, значительно увеличится и будет почти равна температуре нижней поверхности кирпичного «силового» слоя 4 (фиг. 2). Кроме этого предлагаемое изменение конструкции позволяет увеличить ширину каналов охлаждения до заданных значений путем увеличения ширины самих пластин и тем самым увеличить площадь теплообмена. Высокая прочность стали или чугуна на изгиб, значительно превышающая прочность на изгиб шамотного кирпича, позволяет усилить прочность пода в целом.

В формуле конвективного теплообмена в каналах охлаждения пода:

q=α*(tп-tвозд)*S*n

предлагаемое изменение конструкции приведет к росту tпода и S - суммы площадей пластин-перекрытий и бортиков фиксаторов на длине канала при n - количестве каналов на длине пода в 1 м.

Предлагаемое изменение конструкции пода печи графитации было проверено в промышленных условиях на одной из печей цеха графитации одного из электродных заводов. Каналы имели ширину ~125 мм, боковые стенки каналов были шириной тоже 125 мм. Пластины-перекрытия были изготовлены из стального листа толщиной 3 мм. Ширина пластины была ~220-225 мм и длина ~2400, т.е. сразу на всю ширину печи. Каналы были перекрыты на длине печи 4 м, что составляло ~20% от ее длины. После проведения кампании графитации и разгрузки печи было отмечено, что на участке, где были заложены пластины-перекрытия каналов, поверхность пода была без нарушений, в то время как на остальной части печи верхний слой шамотной кладки был разрушен на глубину ~10-15 мм.

Источники информации

1. Соседов В.П., Чалых Е.Ф. «Графитации углеродных материалов», Металлургия. 1987, с. 52-58.

2. Патент RU 2452910 С2, 04.08.2010.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ГРАФИТАЦИИ | 2010 |

|

RU2452910C2 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Электрическая печь сопротивления типа Ачесона для графитации углеродных изделий | 1991 |

|

SU1803690A1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВЫХ ЛОМОВ | 2014 |

|

RU2579707C1 |

| Отражательная печь для переплава алюминиевого лома | 2017 |

|

RU2657948C1 |

| СПОСОБ ГРАФИТАЦИИ | 2006 |

|

RU2322388C2 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2019 |

|

RU2707364C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

Изобретение относится к химической промышленности и может быть использовано при изготовлении графитированных электродов и конструкционных графитовых материалов. Электрическая печь графитации содержит торцевые стены с встроенными в них графитовыми токоподводами, герметичный зонт, соединенный выходным каналом с дымососом, керн, в котором размещены графитируемые материалы, окруженные со всех сторон слоями теплоизоляционной пересыпки, боковые стены 3 с каналами воздушного охлаждения, коллекторы, расположенные в нижней части стен 3, объединяющие все каналы каждой стены, под с охлаждаемыми подинными каналами. Перекрывающие элементы, расположенные в подинных каналах, обеспечивают в половине из них, чередующихся через один или несколько, движение воздуха по каналу слева направо и его выход последовательно в воздушный коллектор правой стены, а в другой половине - движение воздуха справа налево и его выход в воздушный коллектор левой стены. Перекрывающие элементы выполнены в виде пластин-перекрытий 6 из металла с температурой размягчения не ниже 1000°С, снабженных бортиками-фиксаторами 7 из металла высотой 20-50 мм и имеющих на внутренней поверхности поперечные валики диаметром 3-4 мм, турбулизирующие воздушный поток охлаждения. Расстояние между краями пластин-перекрытий 6 соседних каналов охлаждения не менее 15 мм. 2 ил.

Электрическая печь графитации, содержащая торцевые стены с встроенными в них графитовыми токоподводами, герметичный зонт, соединенный выходным каналом с дымососом, керн, в котором размещены графитируемые материалы, окруженные со всех сторон слоями теплоизоляционной пересыпки, боковые стены с каналами воздушного охлаждения с расположенными в нижней части стен коллекторами, объединяющими все каналы каждой стены, под с охлаждаемыми подинными каналами, в которых установлены перекрывающие элементы для обеспечения в половине из них, чередующихся через один или несколько, движения воздуха по каналу слева направо с выходом его последовательно в воздушный коллектор правой стены, а в другой половине - движения воздуха справа налево с выходом в воздушный коллектор левой стены, отличающаяся тем, что перекрывающие элементы подинных каналов охлаждения выполнены в виде пластин-перекрытий из металла с температурой размягчения не ниже 1000°С, снабженных бортиками фиксаторами из металла высотой 20-50 мм и имеющих на внутренней поверхности поперечные валики диаметром 3-4 мм, турбулизирующие воздушный поток охлаждения, причем расстояние между краями перекрывающих пластин-перекрытий соседних каналов охлаждения должно быть не менее 15 мм.

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ ГРАФИТАЦИИ | 2010 |

|

RU2452910C2 |

| Печь для графитации углеродных изделий | 1988 |

|

SU1651062A1 |

| Гирокоординатор головки самонаведения | 2016 |

|

RU2621218C1 |

| US 6038247 A, 14.03.2000. | |||

Авторы

Даты

2017-02-07—Публикация

2015-07-13—Подача