Известен способ получения органо-ми- неральных удобрений путем обработки торфяной крошки раствором минеральных компонентов при рН 7-8, а затем щелочным реагентом КОН или МЩОН. Недостатками процесса является то, что он предусматривает несколько стадий обработки торфа растворами минеральных компонентов при поддержании строго определенного показателя рН, вследствие чего длительность приготовления удобрения составляет несколько суток.

Цель изобретения - получение возможности использования бедного гуминовыми веществами сырья без снижения качества продукта и увеличение выхода товарной фракции продукта.

Данная цель достигается тем, что согласно способу получения органо-мине- ральных удобрений, включающему смешению минеральных удобрений с гу- минсодержащим органическим сырьем, гра- нуляцию смеси при увлажнении до содержания НаО более 40 мас.% и повышенной температуре и сушку до остаточной влаги не более 18 мас.% в качестве гуминсодержащего вещества берут гидролизован- ный лигнин или торф, содержащие 10-25% гуминовых соединений (в пересчете на сухое вещество), смешивают их с водным раствором минеральных солей при температуре 60-95°С, а сгранулированный продукт сушат при температуре 85-120°С. Смесь гуминсодержащего органического сырья и минеральных солей может дополни09

G) Ю О

тельно измельчаться до размера частиц 20- 500 мкм. При этом смешивают 50-90 мас.% минеральных удобрений с 10-50 мас.% гу- минсодержащего органического сырья (в расчете на сухое вещество), грануляцию смеси ведут при влажности 40-60 мас.%; а сушат до остаточной влаги 10-18 мас.%.

Сущность способа заключается в том, что горячий раствор минеральных удобрений легко смачивает и пропитывает пористые частицы органического материала. При этом гуминовые соединения, содержащиеся в лигнине или торфе, экстрагируются быстрее и полнее, чем водой, образуя с минеральными солями комплексы. Одновременно с этим горячий раствор минеральных солей взаимодействует с органическим материалом, гидролизует целлюлозы и полиса- хариды, повышая содержание растворимых гуминовых соединений и простых Сахаров в жидкой фазе. Поэтому используя органическое сырье с меньшим содержанием гуминовых соединений, чем в прототипе, возможно получить продукт с содержанием гуминовых соединений на уровне прототипа 5-25%.

Кроме того, жидкая фаза, заполняющая поры органического материала и покрывающая поверхность его частиц, содержащая растворенные минеральные и органические соединения, способствует слипанию мелких частиц и накатыванию гранул, при опре- деленной температуре, которые при высыхании на стадии сушки превращаются в плотные частицы и мало истираются при механическом перемешивании.

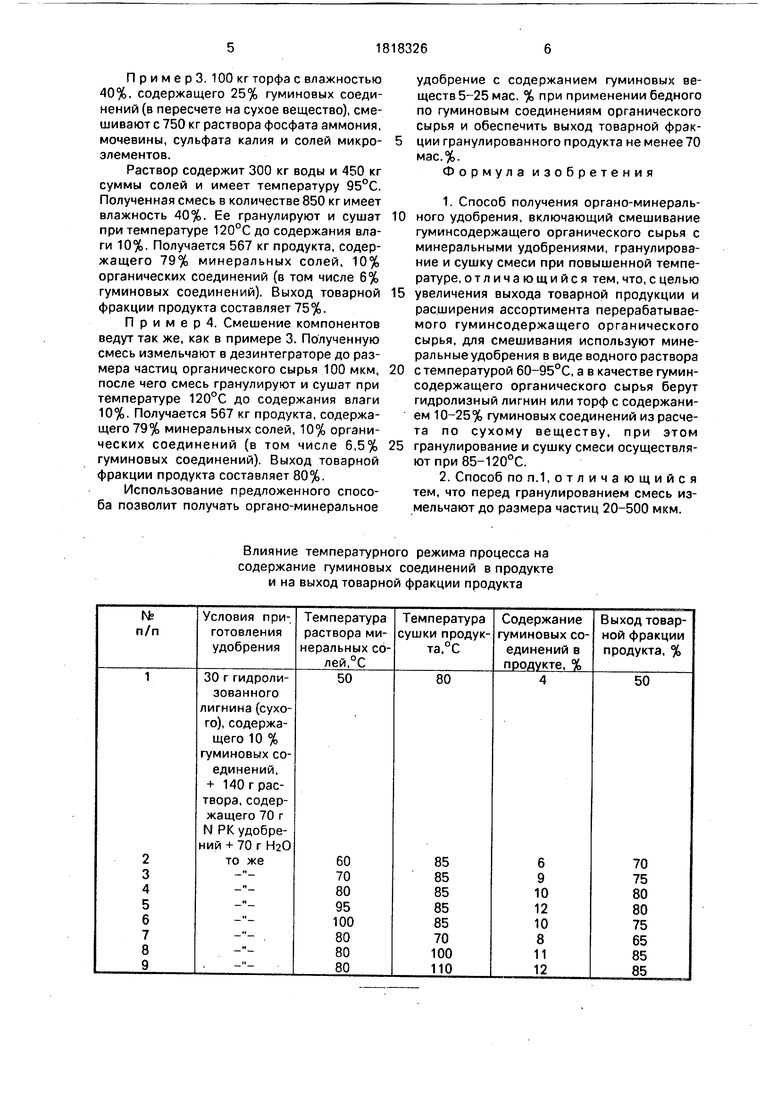

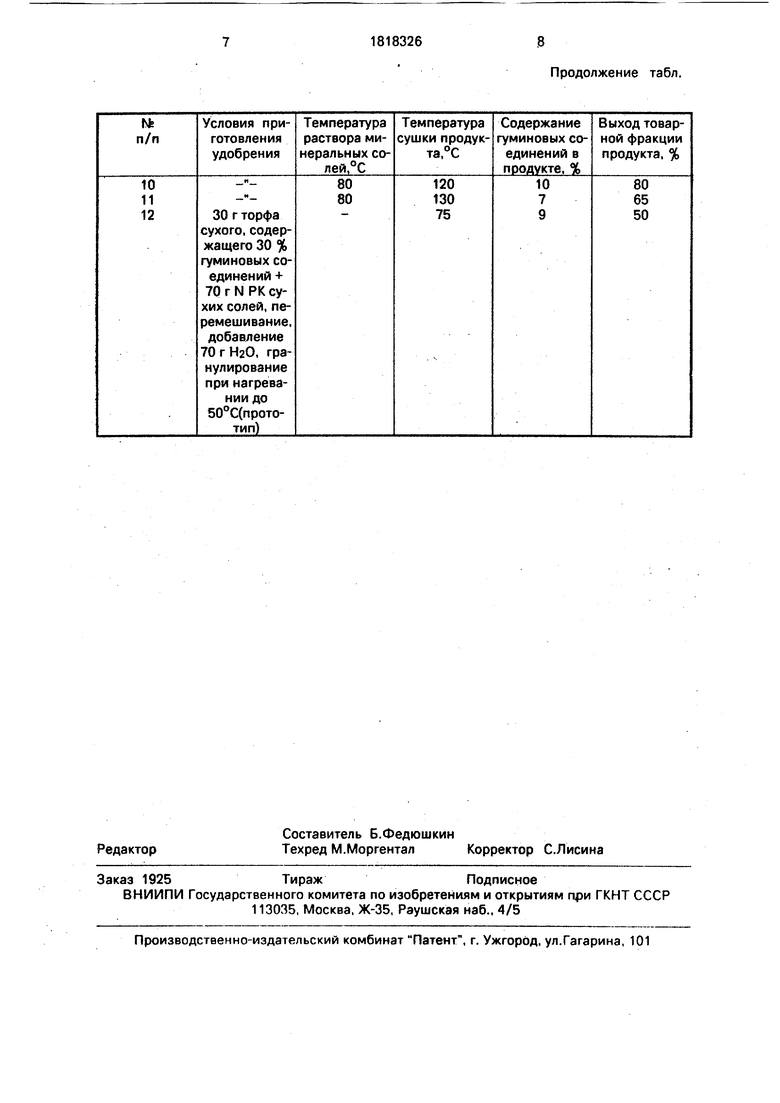

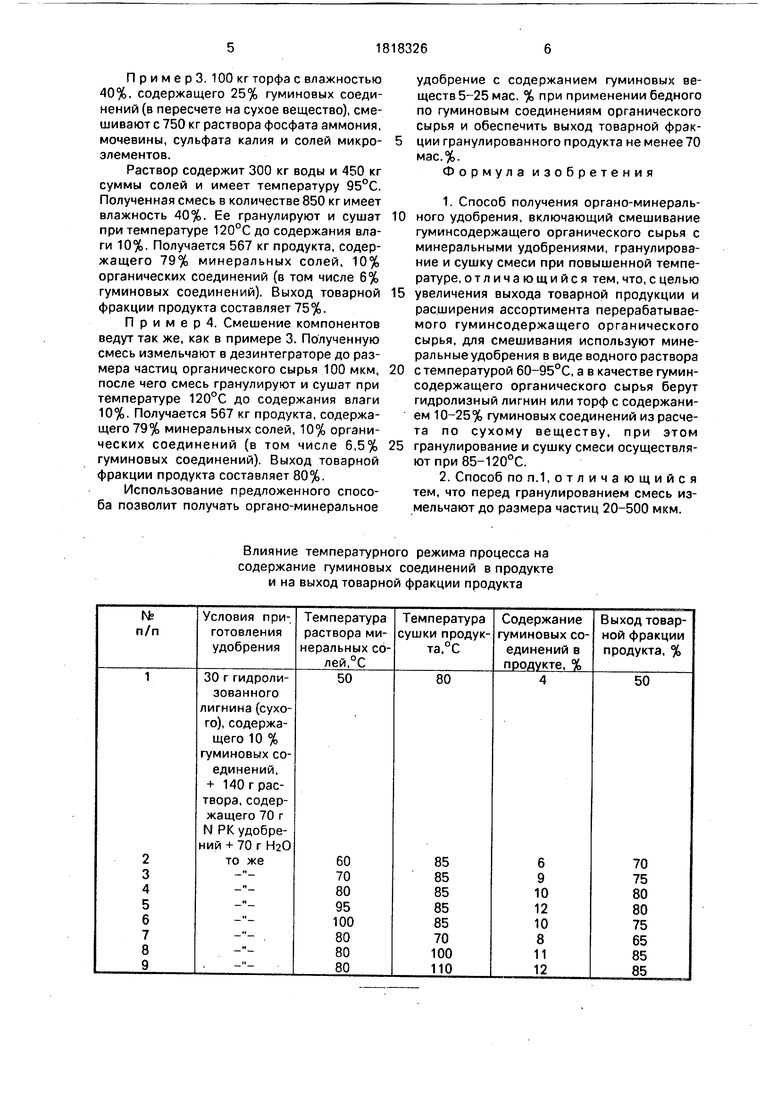

Скорость экстракции и гидролиза органических веществ зависит от температуры, поэтому температура раствора минеральных солей и температура сушки гранул влияет на содержание гуминовых веществ в продукте и на выход товарной фракции продукта, о чем свидетельствуют данные таблицы.

Как следует из таблицы, если обрабатывать одно и то же органическое гуминсодер- жащее сырье раствором минеральных солей, имеющим температуру 60-95°С, а температуру сушки держать 85°С, то с увеличением температуры раствора наблюдается увеличение содержания гуминовых соединений в продукте от 6 до 12 мас.%, а выход товарной фракции продукта составляет 70-80%. Повышение температуры раствора минеральных солей более 95°С является нецелесообразным, т.к. увеличиваются расходы на обогрев, влага быстро испаряется из раствора, он загустевает, плохо смачивает материал, качество гранулирования снижается.

Обработка органического материала раствором солей с температурой ниже 60°С приводит к получению продукта с низким содержанием гуминовых веществ и, как

следствие, с низким выходом товарной фракции продукта.

Если гидролизованный лигнин с содержанием 10% гуминовых веществ обрабатывать раствором минеральных солей с

0 температурой 80°С, а сушку гранулированной смеси вести при температуре 85-120°С, то содержание гуминовых веществ в продукте достигает 10-12 мас.%, а выход товарной фракции продукта составляет 80-85%.

5 Снижение температуры сушки до 70°С, вызывает увеличение времени сушки до 70°С, вызывает увеличение времени сушки вследствие чего выход товарной фракции снижается до 65%. В материале, выходящем из

0 суШилки, появляется много пыли и крупных агломератов. Сушка гранулированного продукта при температуре выше 120°С вызывает разрушение органических соединений (в частности гуминовых), спекание материала,

5 вследствие чего в продукте резко падает содержание гуминовых соединений и выход товарной фракции снижается. В продукте появляется много крупной фракции.

П р и м е р 1,60 кг гидролизного лигнина

0 с влажностью 50%, и содержащего 10% гуминовых соединений (в пересчете на сухое вещество), смешивают со 140 кг раствора, в состав которого входит фосфат аммония, нитрат калия, сульфат магния и микроэле5 менты. Раствор содержит 70 кг суммы солей и 70 кг воды и имеет температуру 80°С. Получают 200 кг смеси с общей влажностью 50%. Ее гранулируют и сушат при температуре 100°С. Получается 118 кг готового про0 дукта, содержащего 59% минеральных солей и 25% органических соединений (в том числе 10% гуминовых веществ) и 16% НаО. Выход товарной фракции продукта составляет 85%.

5 П р и м е р 2.100 кг гидролизного лигнина с общей влажностью 30%, содержащего 17% гуминовых соединений (в пересчете на сухое вещество), смешивают со 140 кг раствора, в состав которого входит фосфат-нит0 рат калия-аммония и сульфат магния. Раствор содержит 70 кг суммы минеральных солей и 70 кг воды и имеет температуру 60°С. Получают 240 кг смеси с влажностью 42%. Смесь гранулируют и сушат при темпе5 ратуре 85°С. Получается 171 кг готового продукта, содержащего 41% минеральных солей, 41 % органических соединений (в том числе 9% гуминовых веществ) и 18% НЬО. Выход товарной фракции продукта состав ляет70%.

П р и м е р 3. 100 кг торфа с влажностью 40%, содержащего 25% гуминовых соединений (в пересчете на сухое вещество), смешивают с 750 кг раствора фосфата аммония, мочевины, сульфата калия и солей микро- элементов.

Раствор содержит 300 кг воды и 450 кг суммы солей и имеет температуру 95°С. Полученная смесь в количестве 850 кг имеет влажность 40%. Ее гранулируют и сушат при температуре 120°С до содержания влаги 10%. Получается 567 кг продукта, содержащего 79% минеральных солей, 10% органических соединений (в том числе 6% гуминовых соединений). Выход товарной фракции продукта составляет 75%.

П р и м е р 4. Смешение компонентов ведут так же, как в примере 3. Полученную смесь измельчают в дезинтеграторе до размера частиц органического сырья 100 мкм, после чего смесь гранулируют и сушат при температуре 120°С до содержания влаги 10%. Получается 567 кг продукта, содержащего 79% минеральных солей, 10% органических соединений (в том числе 6,5% гуминовых соединений). Выход товарной фракции продукта составляет 80%.

Использование предложенного способа позволит получать органо-минеральное

удобрение с содержанием гуминовых веществ 5-25 мае. % при применении бедного по гуминовым соединениям органического сырья и обеспечить выход товарной фракции гранулированного продукта не менее 70 мас.%.

Формула изобретения

1. Способ получения органо-минераль- ного удобрения, включающий смешивание гуминсодержащего органического сырья с минеральными удобрениями, гранулирование и сушку смеси при повышенной температуре, отличающийся тем, что, с целью увеличения выхода товарной продукции и расширения ассортимента перерабатываемого гуминсодержащего органического сырья, для смешивания используют мине- ральныеудобрения в виде водного раствора с температурой 60-95°С, а в качестве гуминсодержащего органического сырья берут гидролизный лигнин или торф с содержанием 10-25% гуминовых соединений из расчета по сухому веществу, при этом гранулирование и сушку смеси осуществляют при 85-120°С.

2. Способ по п.1,отличающийся тем, что перед гранулированием смесь измельчают до размера частиц 20-500 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1999 |

|

RU2139270C1 |

| КОМПЛЕКСНОЕ ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНЫХ УДОБРЕНИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296731C2 |

| Способ получения гранулированного органо-минерального удобрения | 2021 |

|

RU2766716C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2002 |

|

RU2219147C2 |

| Гранулированное органо-минеральное удобрение (варианты) | 2021 |

|

RU2772901C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЙ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА РАСТИТЕЛЬНОГО ИЛИ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ | 1992 |

|

RU2014314C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОЭФФЕКТИВНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ БИОГУМУС | 2023 |

|

RU2804199C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФОГУМИНОВОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1992 |

|

RU2021236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО ГУМИНОВОГО ПРОДУКТА | 2001 |

|

RU2209230C2 |

Цель изобретения: увеличение выхода товарной продукции и расширение ассортимента перерабатываемого гуминсодержащего органического сырья. Сущность изобретения: в способе, включающем смешивание гуминсодержащего органического сырья с минеральными удобрениями, гранулирование и сушку смеси при повышенной температуре, новым является то, что для смешивания используют минеральные удобрения в виде водного раствора с температурой 60-95°С, а в качестве гуминсодержащего органического сырья берут гидролизный лигнин или торф с содержанием 10-25% гуминовых соединений из расчета по сухому веществу, при этом гранулирование и сушку смеси осуществляют при 85-120°С. Перед гранулированием смесь рекомендуется измельчать до размера частиц 20-500 мкм. 1 табл.

Влияние температурного режима процесса на

содержание гуминовых соединений в продукте

и на выход товарной фракции продукта

Продолжение табл.

| Способ получения органо-минерального удобрения | 1981 |

|

SU1129195A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-05-30—Публикация

1991-02-15—Подача