Настоящее изобретение относится к композиции, по меньшей мере, одного винилиденхлоридного сополимера, способу получения такой композиции, многослойной пленке, содержащей такую композицию, и упаковке или пакету, образованным из данной пленки.

Винилиденхлоридные сополимеры известны своими замечательными свойствами в отношении проницаемости по газам и запахам. Тем не менее, один недостаток винилиденхлоридных сополимеров заключается в их тенденции разлагаться при воздействии тепла. Поэтому иногда необходимо улучшить их термостойкость во избежание проявления данного недостатка во время их использования, также может оказаться необходимым и улучшение их смазывающей способности в целях уменьшения формирования слоев разложившегося полимера на любой металлической детали внедренного оборудования, с которой полимер находится в контакте, в частности образования отложений на экструзионной головке.

В прошлом были предложены различные решения по улучшению свойств винилиденхлоридных сополимеров в зависимости от целевых областей применения.

Таким образом, в патентной заявке GB 1171245 описывается добавление к сополимеру винилиденхлорида и от 7 до 12% мас., при расчете на массу смеси мономеров, сомономера, выбираемого из алкилакрилатов, содержащих вплоть до 4 атомов углерода, и акрилонитрила, или к сополимеру винилиденхлорида и от 15 до 25% мас., при расчете на массу смеси мономеров, винилхлорида, самое большее, 5% мас., при расчете на массу винилиденхлоридного сополимера, политетрафторэтилена (ПТФЭ) в форме водной дисперсии, добавляемой к водной полимеризационной среде, в которой синтезируют винилиденхлоридный сополимер, до отделения последнего сополимера от данной водной среды. Благодаря добавлению ПТФЭ композиции полученных винилиденхлоридных сополимеров характеризуют лучшее поведение расплава и высокая скорость кристаллизации, так что после экструдирования или формования быстро развивается определенная степень жесткости, что позволяет прогнозировать получение изделий, которые требуют наличия такой жесткости, таких как трубы, бутылки, а также покрытие подложек, таких как пленки и бумага, полученное в результате экструзионного нанесения покрытия.

Кроме того, в самой по себе патентной заявке JP-A-3-234736 описывается способ формования смолы винилиденхлоридного сополимера, в соответствии с которым формование данной смолы проводят после введения цилиндра экструдера, через который перепускают расплавленную смолу, в контакт со фторсодержащим полимером. Данный способ представляют, как позволяющий значительно уменьшить или даже полностью избежать введение добавок, которые обычно используют для улучшения термостойкости, обычно пластификаторов, но которые, кроме того, несут ответственность за ухудшение характеристик непроницаемости. Таким образом, примеры иллюстрируют выгодное влияние данного конкретного способа на термостойкость и адгезию к оборудованию во время использования композиций сополимера винилиденхлорид/винилхлорид, возможно необязательно содержащих фторполимер в дополнение к эпоксидированному соевому маслу и определенному количеству пластификатора, однако без указания на то, какими являются характеристики непроницаемости у пленок, которые могли бы быть получены из данных композиций на основе сополимера винилиденхлорида и винилхлорида.

В заявке JP-A-2004/224896 описываются композиции винилиденхлоридного сополимера, которые имеют среднемассовую молекулярную массу, согласно измерению по методу гельпроникающей хроматографии находящуюся в диапазоне от 80000 до 150000, содержат от 0,01 до 0,5 массовой части фторполимера и от 0,01 до 10 массовых частей ускорителя кристаллизации (зародышеобразователя) на 100 массовых частей композиции. Наблюдаемые преимущества заключаются в уменьшении количества отложений на экструзионной головке, высокой скорости кристаллизации и улучшении высокочастотного сваривания пленок, полученных из данных композиций, которые представляют собой однослойные пленки, использующиеся для упаковки сосисок. Примеры иллюстрируют данные выгодные эффекты в случае композиций сополимера винилиденхлорид/винилхлорид, содержащих смесь двух фторполимеров, в том числе ПТФЭ, и силиката магния, однако без указания на то, какими являются характеристики непроницаемости у полученных пленок.

Композиции винилиденхлоридного сополимера могут найти себе другие области применения в сфере упаковки продуктов питания, в частности при получении пленок, относящихся к многослойному типу. В данном контексте данные композиции должны характеризоваться превосходной термостойкостью. Кроме того, они должны иметь возможность использоваться без формирования слоев разложившегося полимера на металлических деталях оборудования, с которыми полимер находится в контакте, что оказало бы неблагоприятное воздействие на качество полученных пленок (прозрачность, однородность толщины). Кроме того, для данного типа области применения, полученные пленки, должны демонстрировать превосходные характеристики непроницаемости по газам и запахам, значительно улучшенные в сопоставлении с теми, которые необходимы для областей применения, в которых используют однослойные пленки.

Поскольку ни в одном из упомянутых ранее документов не описывается получение композиций, которые одновременно обладают всеми данными свойствами, потребность в получении таких композиций сохраняется.

Таким образом, один предмет настоящего изобретения означает композицию винилиденхлоридного сополимера, содержащую:

(А) по меньшей мере, один винилиденхлоридный сополимер, который означает сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., и, по меньшей мере, одного сомономера, по меньшей мере, один из которых выбирают из (мет)акриловых мономеров, соответствующих общей формуле:

СН2=CR1R2,

где R1 выбирают из водорода и метильного радикала, а R2 означает радикал -СО-R3, в котором R3 означает радикал -O-R4, при этом R4 выбирают из линейных или разветвленных алкильных радикалов, содержащих от 1 до 18 атомов углерода, необязательно содержащих один или несколько радикалов -ОН, эпоксиалкильных радикалов, содержащих от 2 до 10 атомов углерода, и алкоксиалкильных радикалов, в совокупности содержащих от 2 до 10 атомов углерода;

(В) от 0,5 до 4 массовых частей, на 100 массовых частей (А), эпоксидированного соевого масла;

(С) от 0,01 до 2 массовых частей, на 100 массовых частей (А), по меньшей мере, одного фторполимера, выбираемого из аморфных фторполимеров, у которых температура стеклования является меньшей или равной 200°С, и полукристаллических фторполимеров, у которых температура плавления является меньшей или равной 200°С; и

(D) самое большее, 1 массовую часть, на 100 массовых частей (А), по меньшей мере, одного акцептора кислоты.

Композиция, соответствующая изобретению, содержит (А), по меньшей мере, один винилиденхлоридный сополимер, который означает сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., и, по меньшей мере, одного сомономера, по меньшей мере, один из которых выбирают из (мет)акриловых мономеров, соответствующих общей формуле:

СН2=CR1R2,

в которой R1 выбирают из водорода и метильного радикала, а R2 означает радикал -СО-R3, в котором R3 означает радикал -O-R4, при этом R4 выбирают из линейных или разветвленных алкильных радикалов, содержащих от 1 до 18 атомов углерода, необязательно содержащих один или несколько радикалов -ОН, эпоксиалкильных радикалов, содержащих от 2 до 10 атомов углерода, и алкоксиалкильных радикалов, в совокупности содержащих от 2 до 10 атомов углерода.

Выражение «по меньшей мере, один винилиденхлоридный сополимер» понимается как обозначение возможности содержания в композиции одного или нескольких из них. Предпочтительно она содержит только один из них.

В остальной части текста выражение «винилиденхлоридный сополимер», использующееся в единственном или множественном числах, должно пониматься как обозначение одного или нескольких винилиденхлоридных сополимеров за исключением случаев определения другого.

Выражение «сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., и, по меньшей мере, одного сомономера» понимается как обозначение сополимеров винилиденхлорида, который означает основной мономер, и, по меньшей мере, одного сомономера, который является сополимеризуемым с последним.

Выражение «по меньшей мере, один сомономер, по меньшей мере, один из которых выбирают из (мет)акриловых мономеров, соответствующих общей формуле CH2=CR1R2», определенной ранее, понимается как обозначение соответствия данной формуле, по меньшей мере, одного из сомономеров.

В числе мономеров, соответствующих данной формуле, могут быть упомянуты метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, н-бутилакрилат, н-бутилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, глицидилметакрилат и глицидилакрилат.

Сополимером композиции, соответствующей изобретению, предпочтительно является сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., по меньшей мере, одного сомономера, выбираемого из метилакрилата, метилметакрилата, этилакрилата, этилметакрилата, н-бутилакрилата, н-метилметакрилата, 2-этилгексилакрилата и 2-этилгексилметакрилата, и, по меньшей мере, одного другого сомономера, выбираемого из сомономеров, соответствующих формуле CH2=CR1R2, определенной ранее, отличных от вышеупомянутых алкил(мет)акрилатов, винилацетата, малеинового ангидрида, итаконовой кислоты, акрилонитрила, метакрилонитрила, акриловой кислоты, метакриловой кислоты, сополимеризуемых поверхностно-активных веществ, таких как 2-акриламидо-2-метилпропансульфоновая кислота (АМПС) или одна из ее солей, например натриевая соль, и 2-сульфоэтилметакрилатная кислота (2-СЭМ) или одна из ее солей, например натриевая соль, а также сложный эфир, полученный из фосфорной кислоты и пропиленгликоля, содержащего концевое метакрилатное звено, (такой как продукт Sipomer PAM-200 от компании Rhodia), или одна из его солей, например натриевая соль.

Сополимером композиции, соответствующей изобретению, в частности, предпочтительно является сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., метилакрилата и, по меньшей мере, одного сомономера, выбираемого из метилметакрилата, этилакрилата, этилметакрилата, н-бутилакрилата, н-бутилметакрилата, 2-этилгексилакрилата и 2-этилгексилметакрилата, сомономеров, соответствующих формуле CH2=CR1R2, определенной ранее, отличных от вышеупомянутых алкил(мет)акрилатов, винилацетата, малеинового ангидрида, итаконовой кислоты, акрилонитрила, метакрилонитрила, акриловой кислоты, метакриловой кислоты, сополимеризуемых поверхностно-активных веществ, таких как 2-акриламидо-2-метилпропансульфоновая кислота (АМПС) или одна из ее солей, например натриевая соль, и 2-сульфоэтилметакрилатная кислота (2-СЭМ) или одна из ее солей, например натриевая соль, а также сложный эфир, полученный из фосфорной кислоты и пропиленгликоля, содержащего концевое метакрилатное звено, (такой как продукт Sipomer PAM-200 от компании Rhodia), или одна из его солей, например натриевая соль.

Сополимером композиции, соответствующей изобретению, в частности, более предпочтительно является сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., метилакрилата и, по меньшей мере, одного сомономера, выбираемого из метилметакрилата, этилакрилата, этилметакрилата, н-бутилакрилата, н-бутилметакрилата, 2-этилгексилакрилата и 2-этилгексилметакрилата, сомономеров, соответствующих формуле CH2=CR1R2, определенной ранее, отличных от вышеупомянутых алкил(мет)акрилатов, винилацетата, малеинового ангидрида, итаконовой кислоты, акрилонитрила, метакрилонитрила, акриловой кислоты и метакриловой кислоты.

Сополимером композиции, соответствующей изобретению, в частности, наиболее предпочтительно является сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., и метилакрилата.

В предпочтительном варианте количество винилиденхлорида в винилиденхлоридных сополимерах варьируется в диапазоне от 50 до 99% мас., предпочтительно от 60 до 98% мас., в частности, предпочтительно от 70 до 97% мас. и, в частности, более предпочтительно от 80 до 95% мас.

В предпочтительном варианте количество сополимеризуемого сомономера (сомономеров) в винилиденхлоридном сополимере варьируется в диапазоне от 1 до 50% мас., предпочтительно от 2 до 40% мас., в частности, предпочтительно от 3 до 30% мас. и, в частности, более предпочтительно от 5 до 20% мас.

В частности, в наиболее предпочтительном случае сополимера, образованного из винилиденхлорида в количестве, равном, по меньшей мере, 50% мас., и метилакрилата, количество метилакрилата в сополимере в предпочтительном варианте составляет, по меньшей мере, 6, предпочтительно, по меньшей мере, 6,5, в частности, предпочтительно, по меньшей мере, 6,7 и, в частности, более предпочтительно, по меньшей мере, 7,% мас. В предпочтительном варианте оно составляет, самое большее, 9, предпочтительно, самое большее, 8,7, в частности, предпочтительно, самое большее, 8,5 и, в частности, более предпочтительно, самое большее, 8,% мас.

Винилиденхлоридный сополимер композиции, соответствующей изобретению, в предпочтительном варианте характеризуется относительной вязкостью, согласно измерению по методу, описанному в примерах, равной, по меньшей мере, 1,44, а предпочтительно, по меньшей мере, 1,45. В предпочтительном варианте она характеризуется относительной вязкостью, равной, самое большее, 1,52, а предпочтительно, самое большее, 1,49.

Винилиденхлоридный сополимер композиции, соответствующей изобретению, в предпочтительном варианте имеет температуру плавления, согласно измерению по методу, описанному в примерах, находящуюся в диапазоне от 145 до 180°С.

Винилиденхлоридный сополимер композиции, соответствующей изобретению, в предпочтительном варианте имеет температуру плавления, равную, по меньшей мере, 145, предпочтительно, по меньшей мере, 150 и, в частности, предпочтительно, по меньшей мере, 155°С. В предпочтительном варианте он имеет температуру плавления, равную, самое большее, 180, предпочтительно, самое большее, 175, в частности, предпочтительно, самое большее, 170, в частности, более предпочтительно, самое большее, 165 и, в частности, наиболее предпочтительно, самое большее, 160°С.

Количество эпоксидированного соевого масла в композиции, соответствующей изобретению, находится в диапазоне от 0,5 до 4 массовых частей на 100 массовых частей (А).

Количество эпоксидированного соевого масла составляет, по меньшей мере, 0,5, предпочтительно, по меньшей мере, 0,75, в частности, предпочтительно, по меньшей мере, 1, в частности, более предпочтительно, по меньшей мере, 1,2 и, в частности, наиболее предпочтительно, по меньшей мере, 1,4, массовой части на 100 массовых частей (А).

Количество эпоксидированного соевого масла составляет, самое большее, 4, предпочтительно, самое большее, 3, в частности, предпочтительно, самое большее, 2,5, в частности, более предпочтительно, самое большее, 2,3 и, в частности, наиболее предпочтительно, самое большее, 2, массовые части на 100 массовых частей (А).

К получению превосходных результатов приводит совокупное количество эпоксидированного соевого масла в диапазоне от 1 до 2 массовых частей на 100 массовых частей (А).

Композиция, соответствующая изобретению, содержит (С) от 0,01 до 2 массовых частей, на 100 массовых частей (А), по меньшей мере, одного фторполимера, выбираемого из аморфных фторполимеров, у которых температура стеклования является меньшей или равной 200°С, и полукристаллических фторполимеров, у которых температура плавления является меньшей или равной 200°С.

Выражение «по меньшей мере, один фторполимер» понимается как обозначение возможности содержания в композиции одного или нескольких из них. Предпочтительно она содержит только один из них.

В остальной части текста выражение «фторполимер», использующееся в единственном или множественном числах, должно пониматься как обозначающее один или несколько фторполимеров за исключением случаев определения другого.

Фторполимеры, использующиеся в композициях, соответствующих изобретению, в предпочтительном варианте имеют среднечисленную молекулярную массу, например такую, как согласно определению по методам эксклюзионной хроматографии размеров, ядерного магнитного резонанса или элементного анализа большая, чем 20000, предпочтительно большая или равная 30000. Среднечисленная молекулярная масса данных фторполимеров в предпочтительном варианте является меньшей или равной 2000000, предпочтительно меньшей или равной 1000000, в частности, предпочтительно меньшей или равной 500000 и, в частности, более предпочтительно меньшей или равной 250000.

Термин «фторполимер» понимается как обозначение как гомополимеров фтормономеров, так и сополимеров последних и, по меньшей мере, одного другого сомономера.

Фторполимер выбирают из аморфных фторполимеров, у которых температура стеклования в предпочтительном варианте согласно измерению по методу, описанному в примерах, является меньшей или равной 200°С, и полукристаллических фторполимеров, у которых температура плавления в предпочтительном варианте согласно измерению по методу, описанному в примерах, является меньшей или равной 200°С.

Выражение «аморфные фторполимеры» понимается как обозначение фторполимеров, которые характеризуются отсутствием кристалличности и поэтому не имеют температуры плавления. Данные фторполимеры имеют температуру стеклования, которая является меньшей или равной 200°С. Аморфные фторполимеры имеют температуру стеклования, которая предпочтительно является меньшей или равной 190°С, в частности, предпочтительно меньшей или равной 185°С, в частности, более предпочтительно меньшей или равной 180°С и, в частности, наиболее предпочтительно меньшей или равной 170°С. Очень хорошие результаты были получены в случае аморфных фторполимеров, которые имеют температуру стеклования, меньшую или равную 165°С.

Выражение «полукристаллические фторполимеры» понимается как обозначение фторполимеров, которые характеризуются определенной степенью кристалличности и поэтому наличием температуры плавления.

Температура плавления полукристаллических фторполимеров должна быть меньшей или равной 200°С. Полукристаллические фторполимеры имеют температуру плавления, которая предпочтительно является меньшей или равной 190°С, в частности, предпочтительно меньшей или равной 185°С, в частности, более предпочтительно меньшей или равной 180°С и, в частности, наиболее предпочтительно меньшей или равной 170°С. Очень хорошие результаты были получены в случае полукристаллических фторполимеров, которые имеют температуру плавления, меньшую или равную 165°С.

В числе аморфных фторполимеров, у которых температура стеклования является меньшей или равной 200°С, или полукристаллических фторполимеров, у которых температура плавления является меньшей или равной 200°С, могут быть упомянуты фторполимеры, полученные, по меньшей мере, из двух следующих далее мономеров: винилиденфторид (ВДФ), гексафторпропилен (ГФП), гидропентафторпропилен (ГПФП), тетрафторэтилен (ТФЭ), этилен, пропилен, хлортрифторэтилен (ХТФЭ) и перфторалкилвиниловые эфиры (ПАВЭ), в том числе перфторметилвиниловый эфир (ПМВЭ).

Фторполимер в предпочтительном варианте выбирают из фторполимеров, полученных, по меньшей мере, из двух следующих далее мономеров: винилиденфторид (ВДФ), гексафторпропилен (ГФП), гидропентафторпропилен (ГПФП), тетрафторэтилен (ТФЭ), этилен, пропилен, хлортрифторэтилен (ХТФЭ) и перфторалкилвиниловые эфиры (ПАВЭ), в том числе перфторметилвиниловый эфир (ПМВЭ).

Фторполимер предпочтительно выбирают из фторполимеров на основе ВДФ и фторполимеров на основе ТФЭ, которые не содержат ВДФ.

В числе фторполимеров на основе ВДФ могут быть упомянуты фторполимеры ВДФ/ГФП, ВДФ/ГФП/ТФЭ, ВДФ/ПМВЭ/ТФЭ, ВДФ/ХТФЭ, ВДФ/ТФЭ/ПМВЭ, ВДФ/ТФЭ/пропилен, ВДФ/ГПФП, ВДФ/ГПФП/ТФЭ и ВДФ/ГФП/этилен.

В числе фторполимеров на основе ТФЭ, которые не содержат ВДФ, могут быть упомянуты фторполимеры ТФЭ/ПМВЭ, ТФЭ/пропилен и ТФЭ/ПМВЭ/этилен.

Фторполимер, в частности, предпочтительно выбирают из фторполимеров на основе ВДФ и, в частности, более предпочтительно из фторполимеров ВДФ/ГФП и фторполимеров ВДФ/ГФП/ТФЭ (или ТФЭ/ГФП/ВДФ).

Фторполимер может представлять собой фторопласт или фторэластомер.

Термин «фторопласты» понимается как обозначение фторполимеров, которые при температуре окружающей среды находятся в состоянии ниже их температуры стеклования в случае их аморфности или ниже их температуры плавления в случае их полукристалличности и которые являются линейными (несшитыми). Данные фотополимеры обладают свойством становиться мягкими в случае их нагревания и становиться опять жесткими в случае их охлаждения без появления ощутимого химического изменения. Такое определение может быть найдено, например, в энциклопедии, озаглавленной «Polymer Science Dictionary», Mark S. M. Alger, London School of Polymer Technology, Polytechnic of North London, UK, published by Elsevier Applied Science in 1989.

Фторопласты предпочтительно содержат более чем 75% мас., в частности, предпочтительно более чем 90% (мас.), и, в частности, более предпочтительно более чем 97% мас., повторяющихся звеньев, произведенных из фтормономеров.

В числе в особенности интересных фторопластов могут быть упомянуты, например, не в порядке ограничения, фторопласты ВДФ/ГФП SOLEF® и HYLAR® и фторопласты ВДФ/ГФП/ТФЭ DYNAMAR™.

Термин «фторэластомеры» понимается как обозначение истинных эластомеров или фторполимеров, использующихся в качестве базового компонента при получении истинного эластомера, содержащих более чем 50% мас. повторяющихся звеньев, произведенных, по меньшей мере, из одного этиленненасыщенного мономера, содержащего, по меньшей мере, один атом фтора.

Истинные эластомеры определяют по стандарту ASTM, Special Technical Bulletin, No. 184 как материалы, способные растягиваться при температуре окружающей среды до удвоения их собственной длины и которые в то же самое время сразу после их высвобождения после их удерживания в состоянии натяжения в течение 5 минут возвращаются к своей первоначальной длине в пределах 10% от нее.

Фторэластомеры в общем случае являются аморфными или характеризуются низкой степенью кристалличности (уровнем содержания кристаллической фазы, меньшим, чем 20% (об.)) и температурой стеклования (Tg), меньшей, чем температура окружающей среды. В большинстве случаев фторэластомеры характеризуются значением Tg, меньшим, чем 0°С. Фторэластомеры характеризуются теплотой плавления, согласно определению в соответствии со стандартом ASTM D 3418 в предпочтительном варианте меньшей, чем 1 Дж/г, предпочтительно меньшей, чем 0,5 Дж/г. В частности, предпочтительно фторэластомеры не имеют обнаружимой температуры плавления, другими словами, они характеризуются необнаружимой теплотой плавления.

Фторэластомеры предпочтительно содержат более чем 75% мас., в частности, предпочтительно более чем 90% мас., и, в частности, более предпочтительно более чем 97% мас. повторяющихся звеньев, произведенных из фтормономеров.

В числе в особенности интересных фторэластомеров могут быть упомянуты, например, не в порядке ограничения фторэластомеры ВДФ/ГФП TECNOFLON®, фторэластомеры ВДФ/ГФП/ТФЭ TECNOFLON®, фторэластомеры ВДФ/ПМВЭ/ТФЭ TECNOFLON®, фторэластомеры ТФЭ/ПМВЭ TECNOFLON® и фторэластомеры ВДФ/ГФП DYNAMAR™.

В частности, в числе очень интересных фторэластомеров могут быть упомянуты, например, не в порядке ограничения фторэластомер ВДФ/ГФП TECNOFLON®NM Powder, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -24°С, и который не имеет температуры плавления, а также фторэластомер ВДФ/ГФП DYNAMAR™FX9613, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -22°С, и который не имеет температуры плавления.

Количество фторполимеров в композиции, соответствующей изобретению, находится в диапазоне от 0,01 до 2 массовых частей на 100 массовых частей (А). Предпочтительной является композиция, содержащая от 0,01 до 0,1 массовой части на 100 массовых частей (А).

Совокупное количество фторполимеров составляет, по меньшей мере, 0,01, предпочтительно, по меньшей мере, 0,02, а в частности, предпочтительно, по меньшей мере, 0,03, массовой части на 100 массовых частей (А).

Совокупное количество фторполимеров составляет, самое большее, 2, предпочтительно, самое большее, 1,5, в частности, предпочтительно, самое большее, 1, в частности, более предпочтительно, самое большее, 0,5 и, в частности, наиболее предпочтительно, самое большее, 0,25 массовой части на 100 массовых частей (А). Очень хорошие результаты были получены в случае совокупного количества фторполимеров, равного, самое большее, 0,1 массовой части на 100 массовых частей (А).

Композиция, соответствующая изобретению, содержит (D), самое большее, 1 массовую часть, на 100 массовых частей (А), по меньшей мере, одного акцептора кислоты.

Выражение «по меньшей мере, один акцептор кислоты» понимается как обозначение возможности содержания в композиции одного или нескольких из них. Предпочтительно она содержит только один из них.

В оставшейся части текста выражение «акцептор кислоты», использующееся в единственном или множественном числах, должно пониматься как обозначение одного или нескольких акцепторов кислоты за исключением случаев определения другого.

Выражение «акцептор кислоты» понимается как обозначение любого соединения, способного акцептировать кислоты, присутствующие в среде. Акцептором кислоты предпочтительно является акцептор хлористо-водородной кислоты.

Акцептор кислоты в предпочтительном варианте выбирают из карбоната кальция, гидрокарбонатов магния-алюминия, оксидов магния, оксидов магния-алюминия, тетрапирофосфата натрия и металлических солей жирных кислот.

В числе гидрокарбонатов магния-алюминия (гидрокалькитов) могут быть упомянуты те, которые соответствуют общей формуле Mg4Al2(OH)12CO3.nH2O, такие как коммерческие продукты DHT4A® или ALCAMIZER®.

Акцептор кислоты предпочтительно выбирают из карбоната кальция и гидрокарбонатов магния-алюминия.

Акцептор кислоты в особенности предпочтительно означает карбонат кальция.

Композиция, соответствующая изобретению, предпочтительно содержит один акцептор кислоты, который означает карбонат кальция.

Может быть использована любая марка карбоната кальция. Карбонат кальция может быть, а может и не быть осажденным. Он может иметь, а может и не иметь нанесенного покрытия. В числе различных марок доступного карбоната кальция предпочтительным является осажденный карбонат кальция с нанесенным покрытием.

В особенности предпочтительным является карбонат кальция, который характеризуется диаметром частиц, согласно измерению по проницаемости находящимся в диапазоне от 0,05 до 0,09 мкм.

Акцептор кислоты в композиции присутствует в количестве, равном, самое большее, 1 массовой части при расчете на совокупную массу композиции. Композиция, соответствующая изобретению, предпочтительно содержит, самое большее, 0,8, в частности, предпочтительно, самое большее, 0,6 и, в частности, более предпочтительно, самое большее, 0,5 массовой части, по меньшей мере, одного акцептора кислоты на 100 массовых частей (А). Композиция, соответствующая изобретению, в предпочтительном варианте содержит, по меньшей мере, 0,05, предпочтительно, по меньшей мере, 0,1, в частности, предпочтительно, по меньшей мере, 0,15 и, в частности, более предпочтительно, по меньшей мере, 0,2, массовой части, по меньшей мере, одного акцептора кислоты на 100 массовых частей (А).

Очень хорошие результаты были получены в случае композиции, содержащей от 0,1 до 0,5 массовой части, по меньшей мере, одного акцептора кислота на 100 массовых частей (А).

Помимо (А), (В), (С) и (D) композиция, соответствующая изобретению, в дополнение к этому, также может содержать (Е) необязательно, по меньшей мере, один полимер ε-капролактона.

Выражение «полимер ε-капролактона» понимается как обозначение как гомополимеров ε-капролактона (или 2-оксепанона), так и его сополимеров, по меньшей мере, с одним другим сомономером.

В зависимости от их молекулярной массы полимеры ε-капролактона при температуре окружающей среды могут иметь форму твердого вещества (порошка или гранул), форму вязкого продукта (пасты, воска и тому подобного) или форму жидкости. В общем случае при температуре окружающей среды полимеры ε-капролактона, молекулярная масса которых является большей, чем 10000 г/моль, имеют форму твердого вещества, в то время как те, молекулярная масса которых является меньшей или равной 10000 г/моль, вместо этого имеют форму вязкого продукта или жидкости.

Некоторыми полимерами ε-капролактона, которые являются в особенности хорошо походящими для использования при получении композиции, соответствующей изобретению, являются полимеры ε-капролактона, продаваемые компанией Solvay Interox Limited под торговой маркой CAPA®.

Выражение «по меньшей мере, один полимер ε-капролактона» понимается как обозначение возможности содержания в композиции одного или нескольких полимеров ε-капролактона.

В случае содержания в композиции нескольких полимеров ε-капролактона она предпочтительно будет содержать, по меньшей мере, один полимер ε-капролактона, имеющий молекулярную массу, меньшую или равную 10000 г/моль.

Таким образом, помимо полимера ε-капролактона, имеющего молекулярную массу, меньшую или равную 10000 г/моль, в композиции могут присутствовать и другие полимеры ε-капролактона, которые имеют либо молекулярную массу, меньшую или равную 10000 г/моль, либо молекулярную массу, большую, чем 10000 г/моль. В случае присутствия в композиции, по меньшей мере, одного полимера, имеющего молекулярную массу, большую, чем 10000 г/моль, в предпочтительном варианте его количество не превысит 50%, а предпочтительно 45%, от совокупной массы полимера (полимеров) ε-капролактона.

В случае присутствия в композиции, соответствующей изобретению, по меньшей мере, одного сополимера ε-капролактона совокупное количество данного (данных) полимера (полимеров) ε-капролактона будет составлять, по меньшей мере, 1, предпочтительно, по меньшей мере, 2 и, в частности, предпочтительно, по меньшей мере, 3, массовые части на 100 массовых частей (А).

В случае присутствия в композиции, соответствующей изобретению, по меньшей мере, одного сополимера ε-капролактона совокупное количество данного (данных) полимера (полимеров) ε-капролактона будет составлять, самое большее, 50, предпочтительно, самое большее, 30, в частности, предпочтительно, самое большее, 20 и, в частности, более предпочтительно, самое большее, 15, массовых частей на 100 массовых частей (А).

В частности, более предпочтительным является совокупное количество полимера (полимеров) ε-капролактона в диапазоне от 3 до 15 массовых частей на 100 массовых частей (А) в случае присутствия в композиции, соответствующей изобретению, по меньшей мере, одного сополимера ε-капролактона.

Помимо (А), (В), (С), (D) и необязательно (Е) композиция, соответствующая изобретению, может содержать (F) необязательно другие соединения, которые не оказывают воздействия на характеристики непроницаемости по газам и запахам или на термостойкость во время использования композиции, такие как, например, обычно использующиеся пигменты или красители, УФ-стабилизаторы и антиоксиданты. В таком случае данные соединения в предпочтительном варианте вводят в обычно использующихся количествах.

Предпочтительно композиция винилиденхлоридного сополимера, соответствующая изобретению, по существу заключается в определенных ранее соединениях (А), (В), (С), (D), необязательно (Е) и/или необязательно (F).

Выражение «по существу заключается в» понимается как обозначение содержания в композиции, соответствующей изобретению, помимо основных соединений (А), (В), (С), (D), необязательно (Е) и/или необязательно (F) только соединений, присутствующих в следовых количествах.

В соответствии с первым вариантом композиция винилиденхлоридного сополимера, соответствующая изобретению, по существу заключается в определенных ранее соединениях (А), (В), (С), (D), необязательно (Е) и/или необязательно (F).

В соответствии со вторым вариантом композиция винилиденхлоридного сополимера, соответствующая изобретению, по существу заключается в определенных ранее соединениях (А), (В), (С), (D) и необязательно (F).

В соответствии с третьим вариантом композиция винилиденхлоридного сополимера, соответствующая изобретению, по существу заключается в определенных ранее соединениях (А), (В), (С), (D) и необязательно (Е).

В особенности предпочтительно композиция винилиденхлоридного сополимера, соответствующая изобретению, по существу заключается в соединениях (А), (В), (С) и (D).

Композиция, соответствующая изобретению, может быть получена по любому способу получения.

В соответствии с первым вариантом композицию, соответствующую изобретению, получают в результате перемешивания (А), (В), (С) и (D) посредством предварительного перемешивания.

Поэтому один предмет настоящего изобретения означает способ получения композиции, соответствующей изобретению, характеризующийся тем, что он включает перемешивание (А), (В), (С) и (D) посредством предварительного перемешивания.

В случае содержания в композиции (Е) и/или (F) последние в предпочтительном варианте перемешивают с (А) посредством предварительного перемешивания, как это определено для (В), (С) и (D) в первом варианте в предшествующем тексте и последующем тексте.

Термин «предварительное перемешивание» понимается как обозначение любого способа, который включает использование смесителя и который делает возможным проведение перемешивания различных компонентов композиции, соответствующей изобретению.

В первом предпочтительном способе предварительного перемешивания используют двухкамерный высокоскоростной смеситель. Таким образом, (1) в предпочтительном варианте в первую, возможно обогреваемую и перемешиваемую камеру вводят все количество (А) и твердой добавки (добавок), как таковой или в виде маточной смеси с небольшим количеством (А). (2) После этого в случае достижения температуры в горячей камере целевого значения в предпочтительном варианте вводят жидкую добавку (добавки), кондиционированную по температуре во вспомогательном резервуаре. Во время данной стадии также может быть введена и твердая добавка (добавки). (3) Затем сразу после достижения температуры в предпочтительном варианте смесь перепускают во вторую холодную камеру, также перемешиваемую, которая имеет рубашку, в которой циркулирует вода при низкой температуре. (4) В предпочтительном варианте смесь здесь продолжают перемешивать до достижения установленной температуры. Во время данной фазы также могут быть добавлены одна или несколько твердых добавок, предпочтительно в начале стадии (4). (5) Сразу после охлаждения содержимого камеры камеру опорожняют.

Во втором способе предварительного перемешивания в предпочтительном варианте используют малоскоростной смеситель, относящийся к типу Patterson CONAFORM®, образованный из одной снабженной рубашкой камеры, в которую можно нагнетать пары, характеризующийся низкой скоростью вращения и возможно находящийся под вакуумом. Стадии абсолютно подобны тем, что и в первом способе, представляя собой введение (А) и твердой добавки (добавок) перед нагреванием камеры, добавление предварительно нагретой жидкой добавки (добавок) в случае достижения определенной температуры и после гомогенизации при определенной температуре и в течение определенного периода времени и, в заключение, начало фазы охлаждения, во время которой все еще возможным является введение одной или нескольких твердых добавок (добавки).

В соответствии со вторым вариантом композицию, соответствующую изобретению, получают в результате перемешивания (А), содержащего, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С), необязательного балансового количества (В), необязательного балансового количества (С) и (D) посредством предварительного перемешивания.

Поэтому еще один предмет настоящего изобретения означает способ получения композиции, соответствующей изобретению, характеризующийся тем, что он включает перемешивание (А), содержащего, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С), необязательного балансового количества (В), необязательного балансового количества (С) и (D) посредством предварительного перемешивания.

В случае содержания в композиции (Е) и/или (F), по меньшей мере, одна часть (Е) и/или, по меньшей мере, одна часть (F) в предпочтительном варианте может быть перемешана с (А) заблаговременно, а необязательное балансовое количество (Е) и/или необязательное балансовое количество (F) могут быть добавлены впоследствии посредством предварительного перемешивания, как это определено для (В) и (С) во втором варианте в предшествующем тексте и последующем тексте.

Таким образом, в предпочтительном варианте, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С) перемешивают с (А) до стадии предварительного перемешивания. По меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С) предпочтительно перемешивают с (А) во время стадии получения (А) в результате полимеризации винилиденхлорида и сомономеров, сополимеризуемых с последним.

Стадию получения (А) в результате полимеризации винилиденхлорида и сомономеров, сополимеризуемых с последним, в предпочтительном варианте разбивают на подстадии, в соответствии с которыми:

а1) в реактор вводят, по меньшей мере, одну фракцию материалов исходного сырья, необходимых для полимеризации;

а2) для содержимого реактора проводят реакцию при одновременном необязательном введении балансового количества упомянутых материалов исходного сырья и после реакции получают суспензию, содержащую остаточные мономеры;

а3) из суспензии, полученной на подстадии а2), остаточные мономеры удаляют и получают суспензию, очищенную от остаточных мономеров; и

а4) из суспензии, полученной на подстадии а3), выделяют винилиденхлоридный сополимер.

В соответствии с подстадией а1) способа, соответствующего изобретению, в предпочтительном варианте в реактор вводят, по меньшей мере, одну фракцию материалов исходного сырья, необходимых для полимеризации.

Выражение «материалы исходного сырья» понимается как обозначение всех ингредиентов, необходимых для полимеризации, в особенности, воды, диспергатора (диспергаторов), генератора (генераторов) радикалов, винилиденхлорида и сомономера (сомономеров), сополимеризуемого с последним.

Материалы исходного сырья во время подстадии а1) могут быть введены в любом порядке.

Выражение «по меньшей мере, одна фракция материалов исходного сырья, необходимых для полимеризации» понимается как обозначение добавления на подстадии а1), по меньшей мере, одной части материалов исходного сырья.

В соответствии с подстадией а2) способа, соответствующего изобретению, в предпочтительном варианте реакцию для содержимого реактора проводят при одновременном необязательном введении балансового количества упомянутых материалов исходного сырья и после реакции получают суспензию, содержащую остаточные мономеры.

Для обеспечения прохождения реакции для содержимого реактора в соответствии с подстадией а2) в предпочтительном варианте используют средства, благодаря которым в нем генерируются радикалы. С этой целью по существу возможными являются нагревание содержимого реактора или воздействие на содержимое интенсивным освещением. Предпочтительно содержимое реактора нагревают.

Температура, при которой для содержимого реактора проводят реакцию, в предпочтительном варианте равна, по меньшей мере, 30°С. В дополнение к этому, в предпочтительном варианте она равна, самое большее, 200°С, предпочтительно, самое большее, 120°С, а в частности, предпочтительно, самое большее, 80°С.

В предпочтительном варианте подстадию а2) продолжают вплоть до достижения определенной степени реакции между винилиденхлоридом и сомономером или сомономерами, с которыми он является сополимеризуемым. Подстадию а2) продолжают вплоть до достижения степени превращения мономеров, предпочтительно равной, по меньшей мере, 80%. Подстадию а2) продолжают вплоть до достижения степени превращения мономеров, предпочтительно равной, самое большее, 100%.

Во время подстадии а2) необязательно вводят балансовое количество материалов исходного сырья, необходимых для полимеризации. Предпочтительно все материалы исходного сырья, необходимые для полимеризации, вводят во время стадии а1).

По окончании подстадии а2) в предпочтительном варианте получают суспензию, содержащую остаточные мономеры.

Выражение «остаточные мономеры» понимается как обозначение мономеров, которые не вступили в реакцию и которые присутствуют в полимеризационной среде.

В соответствии с подстадией а3) способа, соответствующего изобретению, остаточные мономеры из суспензии, полученной на подстадии а2), удаляют и получают суспензию, очищенную от остаточных мономеров.

Могут быть использованы любые средства удаления остаточных мономеров из суспензии, полученной на подстадии а2). Предпочтительно удаление (известное под наименованием отгонки) остаточных мономеров из суспензии, полученной на подстадии а2), проводят в результате отгонки в вакууме или же отгонки в вакууме при одновременном нагнетании в суспензию водяного пара. В предпочтительном варианте за вышеупомянутой отгонкой следует фаза охлаждения.

По окончании подстадии а3) в предпочтительном варианте получают суспензию, очищенную от остаточных мономеров.

В соответствии со стадией а4) способа, соответствующего изобретению, в предпочтительном варианте из суспензии, полученной на подстадии а3), выделяют винилиденхлоридный полимер.

Подстадию а4) предпочтительно проводят в результате фильтрования суспензии, полученной на подстадии а3), с последующими промыванием и высушиванием осадка на фильтре, полученного после фильтрования, и упаковкой винилиденхлоридного сополимера для транспортирования.

Поэтому, по меньшей мере, одна часть (В) и/или, по меньшей мере, одна часть (С) могут быть введены на любой из подстадий а1), а2), а3) или а4) или на нескольких данных подстадиях.

Введение на подстадии а1) и на подстадии а2) понимается как обозначение введения в полимеризационный реактор (В) и/или (С) независимо от материалов исходного сырья или их заблаговременное перемешивание с одним или несколькими из них, предпочтительно с одним из мономеров или со смесью мономеров.

Предпочтительно, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С) вводят во время подстадии а1), во время подстадии а2), в предпочтительном варианте по окончании данной подстадии, во время подстадии а3) или во время каждой из них. В особенности предпочтительно, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С) вводят во время подстадии а1), во время подстадии а3) или во время каждой из них.

В соответствии с данным вторым вариантом стадия предварительного перемешивания может быть проведена абсолютно независимо от стадии полимеризации или может быть проведена в корреляции с данной стадией полимеризации.

Выражение «проведена абсолютно независимо от стадии полимеризации» понимается как обозначение проведения стадии предварительного перемешивания по завершении подстадии а4). После этого она может быть проведена в той же самой позиции или в позиции, отличной от той, в которой проводят стадию полимеризации.

В случае проведения стадии предварительного перемешивания абсолютно независимо от стадии полимеризации могут быть использованы первый и второй способы предварительного перемешивания, подробно разъясненные ранее для первого варианта способа получения композиции, соответствующей изобретению, при этом предпочтение отдается первому способу.

Выражение «проведена в корреляции со стадией полимеризации» понимается как обозначение вхождения стадии предварительного перемешивания неотъемлемой частью в стадию полимеризации. Таким образом, стадию предварительного перемешивания предпочтительно проводят во время подстадии а4) после высушивания и до упаковки.

В случае проведения стадии предварительного перемешивания в корреляции со стадией полимеризации в одном предпочтительном способе предварительного перемешивания будут использовать лемешной смеситель, в котором (А), содержащий жидкую добавку (добавки), введенную во время стадии полимеризации, перемешивают с маточной смесью, содержащей твердую добавку (добавки). Время предварительного перемешивания в предпочтительном варианте является очень коротким (приблизительно 3 мин), поскольку оно не включает нагревания сополимера. Кроме того, подачу в смеситель в предпочтительном варианте проводят автоматически при использовании системы гравиметрического отвешивания.

В соответствии с третьим вариантом композицию, соответствующую изобретению, получают в результате перемешивания (А) с полученной предварительно смесью (В), (С) и (D).

Поэтому еще один предмет настоящего изобретения означает способ получения композиции, соответствующей изобретению, характеризующийся тем, что он включает перемешивание (А) с полученной предварительно смесью (В), (С) и (D).

В случае содержания в композиции (Е) и/или (F) (Е) и/или (F) в предпочтительном варианте могут быть перемешаны с (В), (С) и (D) заблаговременно, до перемешивания с (А), как это определено для (В), (С) и (D) в третьем варианте в предшествующем тексте и последующем тексте.

В соответствии с данным третьим вариантом композицию, соответствующую изобретению, в предпочтительном варианте получают в результате перемешивания сначала (В) с (С) и (D), предпочтительно посредством предварительного перемешивания, в частности, предпочтительно в результате введения (С) и (D) посредством предварительного перемешивания в (В), предварительно заблаговременно нагретый. За предварительным перемешиванием, в частности, более предпочтительно следует дробление.

После этого смесь (В), (С) и (D), в частности, более предпочтительно перемешивают с (А) либо во время стадии получения (А) в результате полимеризации винилиденхлорида и сомономера (сомономеров), сополимеризуемого с ним, либо посредством предварительного перемешивания с (А).

В случае ее перемешивания с (А) во время стадии получения (А) в результате полимеризации винилиденхлорида и сомономера (сомономеров), сополимеризуемого с ним, смесь (В), (С) и (D) может быть введена на любой из подстадий а1), а2), а3) или а4), как это определено ранее для второго варианта, или на нескольких из данных подстадий, при тех же самых определениях и предпочтениях введения, что и те, которые определены для второго варианта.

Еще один предмет настоящего изобретения означает многослойную пленку, которая содержит композицию, соответствующую изобретению.

Многослойная пленка предпочтительно включает непроницаемый слой, содержащий композицию, соответствующую изобретению.

Многослойная пленка, соответствующая изобретению, может относиться к различным типам. Таким образом, многослойная пленка может представлять собой термоусаживаемую пленку или пленку, получаемую в результате экструдирования с раздувом.

Термоусаживаемая пленка в предпочтительном варианте включает, по меньшей мере, 3 слоя, а предпочтительно, по меньшей мере, 5 слоев. В предпочтительном варианте она является двухосно ориентированной. Кроме того, в предпочтительном варианте она является термоусаживаемой на величину в диапазоне от 40 до 60%.

Пленка, получаемая в результате экструдирования с раздувом, в предпочтительном варианте включает, по меньшей мере, 3 слоя, предпочтительно, по меньшей мере, 5 слоев, в частности, предпочтительно, по меньшей мере, 7 слоев и, в частности, более предпочтительно, по меньшей мере, 9 слоев. В предпочтительном варианте она является не очень или совершенно не термоусаживаемой. Такая пленка может быть использована как таковая, ламинированной или термоформованной.

Пленка, соответствующая изобретению, также может представлять собой пленку, отлитую из раствора. Пленка, отлитая из раствора, в предпочтительном варианте включает, по меньшей мере, 3 слоя, а предпочтительно, по меньшей мере, 5 слоев.

В заключение, один предмет настоящего изобретения означает упаковку или пакет, образованные из пленки, соответствующей изобретению.

Упаковка или пакет могут быть предназначены для любого варианта использования. Предпочтительно они предназначены для упаковки продуктов питания, например для упаковки мяса, молока, пряностей, масел или сыра.

Композициям винилиденхлоридного сополимера, соответствующим изобретению, свойственно преимущество, заключающееся в демонстрации превосходной термостойкости. Во время их использования на любой металлической детали внедренного оборудования, с которыми полимер находится в контакте, слои разложившегося полимера не формируются, в частности, не образуются отложения на экструзионной головке, которые оказали бы неблагоприятное воздействие на качество полученных пленок. Кроме того, последние демонстрируют превосходные характеристики непроницаемости по газам и запахам; что делает возможным их использование для получения пленок, относящихся к многослойному типу, которые очень нужны в сфере упаковки продуктов питания.

Следующие далее примеры предназначены для иллюстрирования изобретения, однако без ограничения его объема.

Использующиеся продукты

Использовали различные винилиденхлоридные сополимеры, а именно:

- сополимер IXAN®PV917, который означает сополимер винилиденхлорида и метилакрилата, содержащий 8% мас. метилакрилата, и который, кроме того, характеризуется относительной вязкостью 1,46 и температурой плавления 155°С;

- сополимер IXAN®PV981, который означает сополимер винилиденхлорида и метилакрилата, содержащий 8% мас. метилакрилата, и который, кроме того, характеризуется относительной вязкостью 1,46 и температурой плавления 155°С; и

- сополимер IXAN®PV700, который означает сополимер винилиденхлорида и винилхлорида, содержащий 17% мас. винилхлорида, и который, кроме того, характеризуется относительной вязкостью 1,57 и температурой плавления 162°С.

Эпоксидированным соевым маслом, которое использовали, являлось эпоксидированное соевое масло EDENOL®D82H, уровень содержания эпоксидных мостиков в котором находился в диапазоне от 6 до 7%.

Использовали различные фторполимеры, а именно:

- фторполимер ВДФ/ГФП TECNOFLON®NM Powder, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -24°С и который не имеет температуры плавления;

- фторполимер ВДФ/ГФП SOLEF®21508/1001, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -26°С и температуру плавления 138°С;

- фторполимер ВДФ/ГФП SOLEF®11010/1001, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -37°С и температуру плавления 158°С;

- фторполимер ВДФ/ГФП/ТФЭ DYNAMAR™FX5911, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -4°С и температуру плавления 116°С;

- фторполимер ВДФ/ГФП DYNAMAR™FX9613, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -22°С и который не имеет температуры плавления; и

- фторполимер ПТФЭ DYNEON™MM5935EF, который при температуре окружающей среды имеет форму порошка, который имеет температуру стеклования -80°С и температуру плавления 327°С.

Использовали акриловый полимер. Им являлся акриловый полимер PLASTISTRENGTH™L1000, который означает сополимер, образованный из метилметакрилата, н-бутилметакрилата и н-бутилакрилата, который при температуре окружающей среды имеет форму порошка, который характеризуется температурой стеклования -31°С и второй температурой 116°С и который не имеет температуры плавления.

Карбонатом кальция, который использовали, являлся карбонат кальция SOCAL®312, который имеет форму порошка нанометрового размера (диаметр частиц, согласно измерению по проницаемости равный 0,07 мкм), который характеризуется (согласно методу БЭТ) площадью удельной поверхности, согласно измерению в соответствии со стандартом ISO 9277 равной 19 м2/г, и плотностью в свободнотекучем состоянии, согласно измерению в соответствии со стандартом ISO 903 равной 286 г/л.

Измерение относительной вязкости винилиденхлоридного сополимера

Относительную вязкость винилиденхлоридного сополимера измеряли в соответствии со стандартами ISO 3105 или DIN 51562 при использовании вискозиметра УББЕЛОДЕ с константой К=0,003. Раствор винилиденхлоридного сополимера получали в тетрагидрофуране с концентрацией 5 г/л. Измерение вязкости проводили при 20°С.

Измерение температуры стеклования и температуры плавления полимеров

Температуру стеклования и температуру плавления полимеров измеряли по методу ДСК (дифференциальной сканирующей калориметрии) в соответствии со стандартом ASTM D 3418-03. Конкретные условия измерения представляли собой:

• машина: TA Instruments Q100 DSC;

• эталонный стандарт: индий, характеризующийся степенью чистоты 99,999%;

• размер образца: 19+/-5 мг;

• температурный градиент: 10°С/мин;

• температурный профиль:

○ первое нагревание для удаления термической предыстории: от -100°С до завершения плавления;

○ охлаждение от завершения плавления до -100°С; и

○ второе нагревание для определения температуры стеклования и температуры плавления: от -100°С до завершения плавления.

Температуру плавления определяли по термогравиметрической кривой, полученной во время второго нагревания, и она соответствует максимуму интенсивности пика, другими словами, максимуму эндотермического процесса, наблюдаемого во время нагревания. Температуру плавления выражают в °С с точностью в 1°С.

Температуру стеклования определяли по термогравиметрической кривой, полученной во время второго нагревания, и она соответствует серединной точке на участке изменения наклона. Температуру стеклования выражают в °С с точностью в 1°С.

Определение количества фторполимера в композиции

Количество фторполимера в композиции винилиденхлоридного сополимера определяли по материальному балансу.

Определение количества акцептора кислоты в композиции

Количество акцептора кислоты в композиции винилиденхлоридного сополимера определяли по материальному балансу.

Определение количества эпоксидированного соевого масла

в композиции

Количество эпоксидированного соевого масла в композиции винилиденхлоридного сополимера определяли по материальному балансу или по методу тонкослойной хроматографии при использовании стандарта эпоксидированного соевого масла. Образец, подвергнутый хроматографии, получали в результате растворения композиции внилиденхлоридного сополимера в тетрагидрофуране; за данной операцией следовало осаждение в метаноле. После этого осажденную часть отфильтровывали и помещали обратно в раствор в тетрагидрофуране перед проведением второго осаждения. Затем две растворимые фракции собирали вместе и концентрировали при использовании испарителя. Полученный концентрат подвергали тонкослойной хроматографии. После прохождения миграции использовали проявитель и проводили денситометрическое измерение.

Измерение термостойкости композиции винилиденхлоридного сополимера

Принцип измерения термостойкости заключается в переработке композиции винилиденхлоридного сополимера в смесительной камере, кондиционированной при определенной температуре (160°С в случае содержания в композициях сополимеров IXAN®PV917 или IXAN®PV891 и 170°С в случае содержания в композициях сополимера IXAN®PV700), для анализа ее поведения под напряжением и получения заключения о ее способности использоваться в экструзионной машине.

Машиной, использующейся для измерения, являлась машина Brabender PL2100 Plasti-Corder.

Для проведения измерения бункер, расположенный над смесительной камерой машины, заполняли, используя 95 г образца. При использовании контрольно-измерительного прибора в бункере создавали давление для введения в смесительную камеру всего образца. Для фиксации давления на контрольно-измерительном приборе можно было провести определение крутящего момента (нм) на шкале усилия. После этого контрольно-измерительный прибор и бункер удаляли. Введение образца в смесительную камеру образовывало автоматическую начальную точку испытания и отсчета времени. В течение всей продолжительности испытания отслеживали вариации крутящего момента и температуры материала (+/-5°С по отношению к заданному значению).

Образец отбирали на 6-й минуте и каждые 3 минуты после этого в течение всей продолжительности испытания вплоть до истечения от 5 до 10 минут после изменения наклона для зависимости крутящего момента. Затем отобранному материалу придавали форму шара и на одну минуту его помещали в пресс. После этого таким образом полученную гранулу специально разрезали вдоль диаметра при использовании калиброванного пуансона и прикрепляли к листу переработки в испытании. Этап разложения визуализировали либо по темно-коричневому окрашиванию гранулы, либо по изменению наклона кривой зависимости крутящего момента. Продолжение испытания в течение от 5 до 10 минут делало возможным более легкое и более точное определение момента разложения и соответствующей температуры. Поэтому определенная термостойкость означает выраженное в минутах время, соответствующее моменту разложения.

Получение пленок из композиции винилиденхлоридного сополимера

Из рассматриваемых композиций винилиденхлоридного сополимера получали пленки при использовании примеров, которые следуют далее.

Для этого в результате соэкструдирования при использовании двух экструдеров - питающий блок с четырьмя температурными зонами и шлицевая экструзионная головка 200×0,6 мм - получали трехслойную пленку А/В/А (А = полимер этилен/винилацетат ESCORENE®UL309 от компании Exxon Mobil, B = композиция винилиденхлоридного сополимера). На выходе из экструзионной головки пленку охлаждали и в большей или меньшей степени подвергали вытяжке в продольном направлении при использовании 3-валкового каландра.

Для каждой подвергнутой испытанию композиции винилиденхлоридного сополимера в результате варьирования степени вытяжки пленки получали семь пленок, имеющих толщины, варьирующиеся в диапазоне от 10 до 60 мкм.

Семь пленок хранили при 23°С и 50 %-ной относительной влажности в течение, по меньшей мере, 7 дней до проведения измерения.

Определение уровня содержания в пленке дефектов «рыбий глаз»

Принцип метода заключается в сортировке пленок в соответствии со внутренней шкалой в виде пленок, характеризующихся различными уровнями содержания дефектов «рыбий глаз», а именно в диапазоне от 1 (отсутствие дефектов «рыбий глаз») до 5 (очень много дефектов «рыбий глаз»).

С этой целью оператор рассматривал каждую пленку и сопоставлял ее с пятью эталонными пленками. Таким образом, каждой пленке приписывали рейтинг в диапазоне от 1 до 5.

Измерение скорости прохождения кислорода для пленок

Принцип метода заключается в определении количества кислорода, которое проходит через пленку композиции винилиденхлоридного сополимера в единицу времени и через единицу площади поверхности для определенных температуры и относительной влажности.

С этой целью пленку размещали в ячейке таким образом, чтобы она разделяла бы ячейку надвое. В первую часть подавали кислород, а вторую - омывали азотом. Кислород, который проходил через пленку, азот транспортировал к кулонометрическому детектору. Таким образом, последний определял количество кислорода в единицу времени. Зная площадь поверхности ячейки, определяли количество кислорода в см3 в сутки и на один м2.

Использующейся машиной являлась машина OX-TRAN 1000 - H HUMIDICON или MOCON 2/21 (Mocon), кондиционированная при 23°С и 85%-ной относительной влажности.

Измерения проводили для пленок, хранившихся при 23°С и 50%-ной относительной влажности в течение, как минимум, 7 дней и, как максимум, 15 дней.

Перед проведением измерения скорости прохождения кислорода у пленки измеряли толщину слоя В.

Скорость прохождения кислорода измеряли для семи пленок, имеющих различные толщины и полученных для каждой композиции винилиденхлоридного сополимера, что, таким образом, давало 7 результатов измерения проницаемости по кислороду.

После этого в целях вычисления скорости прохождения для стандартной толщины слоя В в 10 мкм проводили логарифмический регрессионный анализ для зависимости скорости прохождения от толщины.

Таким образом, определяли значение скорости прохождения кислорода для пленок (ПО2). Поэтому скорость прохождения кислорода выражают в см3/м2·сутки·атм для толщины в 10 мкм при 23°С.

Измерение скорости прохождения водяных паров для пленок

Принцип метода заключается в определении количества водяных паров, которое проходит через пленку композиции винилиденхлоридного сополимера в единицу времени и через единицу площади поверхности для определенных температуры и относительной влажности.

С этой целью пленку размещали в ячейке таким образом, чтобы она разделяла бы ячейку надвое. Первую часть выдерживали в атмосфере при 90 %-ной влажности, а вторую - омывали азотом. Водяные пары, которые проходили через пленку, азот транспортировал к инфракрасному детектору. Таким образом, последний определял количество водяных паров в единицу времени. Зная площадь поверхности ячейки, определяли количество водяных паров в г в сутки и на один м2.

Использующейся машиной являлась машина MOCON 3/31, кондиционированная при 38°С и 90%-ной относительной влажности.

Измерения проводили для пленок, хранившихся при 23°С и 50%-ной относительной влажности в течение, как минимум, 7 дней и, как максимум, 15 дней.

Перед проведением измерения скорости прохождения водяных паров у пленки измеряли толщину слоя В.

Скорость прохождения водяных паров измеряли для трех из семи пленок, имеющих различные толщины и полученных для каждой композиции винилиденхлоридного сополимера, что, таким образом, давало три результата измерения проницаемости по водяным парам.

После этого в целях вычисления скорости прохождения для стандартной толщины слоя В в 10 мкм проводили логарифмический регрессионный анализ для зависимости скорости прохождения от толщины.

Таким образом, определяли значение скорости прохождения водяных паров для пленок (ПН2О). Поэтому скорость прохождения водяных паров выражают в г/м2·сутки для толщины в 10 мкм при 38°С.

Определение количества отложений на экструзионной головке

Принцип метода заключается в определении латентного периода и количества отложений на экструзионной головке для композиции винилиденхлоридного сополимера при ее экструдировании (отложений в виде слоя разложившейся композиции).

С этой целью композицию винилиденхлоридного сополимера экструдировали при использовании экструдера Brabender, имеющего диаметр 30 мм и длину 20 D и оборудованного кольцевой экструзионной головкой, имеющей наружный диаметр 40 мм и щель экструзионной головки 0,5 мм. Для создания в композиции термического напряжения посредством высоких температур и продолжительного времени пребывания намеренно выбирали высокотемпературный профиль и низкую скорость вращения червяка.

Условия измерения представляли собой нижеследующее:

• Температурный профиль цилиндра экструдера:

150-153-155°С в случае содержания в композициях сополимеров IXAN®PV917 или IXAN®PV981; и

150-158-165°С в случае содержания в композициях сополимера IXAN®PV700.

• Профиль переходника:

155°С в случае содержания в композициях сополимеров IXAN®PV917 или IXAN®PV891; и

165°С в случае содержания в композициях сополимера IXAN®PV700.

• Температурный профиль экструзионной головки: 165°С.

• Скорость вращения червяка экструдера: 30 об/мин, что соответствует пропускной способности +/-7 кг/час.

Запуск проводили с чистой машины (полная разборка и очистка всей машины). Экструдирование продолжалось в течение, самое большее, 6 часов. Оператор наблюдал за образованием отложений в виде слоя коричневого или черноватого материала на кромке экструзионной головки. Каждые 30 минут производилось фотографирование экструзионной головки. Испытание прекращали до истечения 6 часов экструдирования в случае образования видимого избытка отложений.

Пример 1 (соответствующий изобретению)

Винилиденхлоридный сополимер IXAN®PV917 посредством предварительного перемешивания по способу, описанному далее, перемешивали с эпоксидированным соевым маслом до добавления фторполимера TECNOFLON®NM Powder и карбоната кальция SOCAL®312. Таким образом, получали композицию.

С этой целью винилиденхлоридный сополимер помещали в камеру при температуре окружающей среды и перемешивали при 600 об/мин. По истечении 180 секунд в результате распыления вводили эпоксидированное соевое масло, предварительно нагретое до 55°С. После этого добавляли маточную смесь, образованную из того же самого винилиденхлоридного сополимера (1 массовая часть), фторполимера (0,05 массовой части) и карбоната кальция (0,3 массовой части). Перемешивание продолжали вплоть до момента времени в 480 секунд, после чего содержимое камеры выгружали в другую камеру, перемешиваемую при 170 об/мин и снабженную рубашкой, в которой циркулировала вода, обеспечивая охлаждение содержимого камеры. Поэтому температуру композиции таким образом уменьшали вплоть до менее чем 30°С. После этого композицию извлекали.

Затем при использовании композиции винилиденхлоридного сополимера, полученной в примере 1, по способу, описанному ранее, получали несколько пленок.

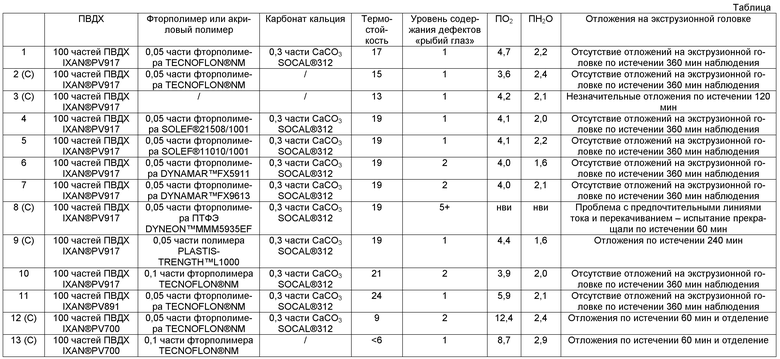

Приведенная далее таблица идентифицирует композицию в отношении количества и природы каждого компонента и деталей свойств данной композиции, измеренных по методу, описанному ранее, а именно измеренных термостойкости, уровня содержания дефектов «рыбий глаз», скорости прохождения кислорода ПО2 и скорости прохождения водяных паров ПН2О, а также количества отложений на экструзионной головке.

Пример 2 (сравнительный)

Воспроизводили пример 1 без добавления карбоната кальция SOCAL®312.

Пример 3 (сравнительный)

Воспроизводили пример 1 без добавления карбоната кальция SOCAL®312 и фторполимера TECNOFLON®NM Powder.

Пример 4 (соответствующий изобретению)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на фторполимер SOLEF®21508/1001.

Пример 5 (соответствующий изобретению)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на фторполимер SOLEF®11010/1001.

Пример 6 (соответствующий изобретению)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на фторполимер DYNAMAR®FX5911.

Пример 7 (соответствующий изобретению)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на фторполимер DYNAMAR®FX9613.

Пример 8 (сравнительный)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на фторполимер ПТФЭ DYNEON®MMM5935EF.

Во время получения пленок наблюдали предпочтительные линии тока и большое количество крупных нерасплавившихся фрагментов, что делало пленки непригодными для использования. Поэтому скорость прохождения кислорода ПО2 и скорость прохождения водяных паров ПН2О измерить было невозможно.

Пример 9 (сравнительный)

Воспроизводили пример 1 при одновременной замене фторполимера TECNOFLON®NM Powder на акриловый полимер PLASTISTRENGTH™L1000.

Пример 10 (соответствующий изобретению)

Воспроизводили пример 1 при одновременном добавлении вместо 0,05 части 0,1 части фторполимера TECNOFLON®NM Powder.

Пример 11 (соответствующий изобретению)

Воспроизводили пример 1 при одновременной замене винилиденхлоридного сополимера IXAN®PV917 на винилиденхлоридный сополимер IXAN®PV891.

Пример 12 (сравнительный)

Воспроизводили пример 1 при одновременной замене винилиденхлоридного сополимера IXAN®PV917 на винилиденхлоридный сополимер IXAN®PV700.

Пример 13 (сравнительный)

Воспроизводили пример 12 при одновременном добавлении вместо 0,05 части 0,1 части фторполимера TECNOFLON®NM Powder и без добавления карбоната кальция SOCAL®312.

Каждая из композиций содержит 1,6 части эпоксидированного соевого масла.

нви: невозможно измерить.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНИЛИДЕНФТОРИД- И ГЕКСАФТОРПРОПИЛЕНСОДЕРЖАЩИЕ ОТВЕРЖДЕННЫЕ СОПОЛИМЕРЫ | 1997 |

|

RU2196146C2 |

| АГЕНТ, СПОСОБСТВУЮЩИЙ ЭКСТРУЗИИ, НА ОСНОВЕ ПОЛИВИНИЛИДЕНФТОРИДА | 2007 |

|

RU2433149C2 |

| ВУЛКАНИЗУЕМАЯ ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2158281C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ФТОРЭЛАСТОМЕРНЫХ СОПОЛИМЕРОВ | 1993 |

|

RU2133761C1 |

| ЭКСПАНДИРУЕМЫЕ СОПОЛИМЕРЫ ТЕТРАФТОРЭТИЛЕНА, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПОРИСТЫЕ ЭКСПАНДИРОВАННЫЕ ИЗДЕЛИЯ ИЗ НИХ | 2008 |

|

RU2491300C2 |

| СОПОЛИМЕРЫ ВИНИЛИДЕНФТОРИДА И ГЕКСАФТОРПРОПИЛЕНА С НИЗКОЙ КРИСТАЛЛИЧНОСТЬЮ | 2000 |

|

RU2256669C2 |

| НОВЫЕ ФТОРИРОВАННЫЕ ПОЛИМЕРЫ С УЛУЧШЕННЫМИ ХАРАКТЕРИСТИКАМИ | 2000 |

|

RU2274645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРПОЛИМЕРОВ | 2001 |

|

RU2288923C2 |

| ТРУБКА И ПАРФЮМЕРНЫЙ ПРОДУКТ | 2020 |

|

RU2790401C1 |

| СОЕДИНЕНИЯ ФТОРПОЛИМЕРА, СОДЕРЖАЩИЕ МНОГОАТОМНЫЕ СОЕДИНЕНИЯ, И СПОСОБЫ ИЗ ПРОИЗВОДСТВА | 2010 |

|

RU2522749C2 |

Изобретение может применяться в сфере упаковки продуктов питания. Композиция винилиденхлоридного сополимера для получения многослойных пленок включает (А) винилиденхлоридный сополимер, образованный из винилиденхлорида и (мет)акрилового сомономера, (В) эпоксидированное соевое масло, (С) фторполимер, выбираемый из аморфных фторполимеров, у которых температура стеклования является меньшей или равной 200°С, и полукристаллических фторполимеров, у которых температура плавления является меньшей или равной 200°С, и (D) акцептор кислоты. Способ получения упомянутой композиции. Многослойная пленка, содержащая упомянутую композицию, и упаковка или пакет, образованные из данной пленки. Изобретение позволяет достичь высокой термостойкости, увеличение прозрачности и однородности толщины пленок и улучшение непроницаемости по запахам и газам. 6 н. и 7 з.п. ф-лы, 1 табл., 13 пр.

1. Композиция винилиденхлоридного сополимера для получения многослойной пленки, отличающаяся тем, что она содержит:

(A) по меньшей мере, один винилиденхлоридный сополимер, который означает сополимер, образованный из винилиденхлорида, в количестве, равном, по меньшей мере, 50 мас.%, и, по меньшей мере, одного сомономера, по меньшей мере, один из которых выбирают из (мет)акриловых мономеров, соответствующих общей формуле

CH2=CR1R2,

в которой R1 выбирают из водорода и метильного радикала, a R2 означает радикал -CO-R3, в котором R3 означает радикал -O-R4, где R4 выбирают из линейных или разветвленных алкильных радикалов, содержащих от 1 до 18 атомов углерода;

(B) от 0,5 до 4 мас.ч. на 100 мас.ч. (А) эпоксидированного соевого масла;

(C) от 0,01 до 2 мас.ч. на 100 мас.ч. (А) по меньшей мере, одного фторполимера, выбираемого из аморфных фторполимеров, у которых температура стеклования является меньшей или равной 200°С, и полукристаллических фторполимеров, у которых температура плавления является меньшей или равной 200°С; и

(D) самое большее 1 мас.ч. на 100 мас.ч. (А), по меньшей мере, одного акцептора кислоты.

2. Композиция по п.1, отличающаяся тем, что она содержит один винилиденхлоридный сополимер.

3. Композиция по любому из пп.1 и 2, отличающаяся тем, что винилиденхлоридным сополимером является сополимер, образованный из винилиденхлорида в количестве, равном, по меньшей мере, 50 мас.%, и метилакрилата.

4. Композиция по п.1, отличающаяся тем, что она содержит от 1 до 2 мас.ч. на 100 мас.ч. (А) эпоксидированного соевого масла.

5. Композиция по п.1, отличающаяся тем, что она содержит от 0,01 до 0,1 мас.ч. на 100 мас.ч. (А), по меньшей мере, одного фторполимера.

6. Композиция по п.1, отличающаяся тем, что она содержит один фторполимер.

7. Композиция по п.1, отличающаяся тем, что она содержит от 0,1 до 0,5 мас.ч. на 100 мас.ч. (А), по меньшей мере, одного акцептора кислоты.

8. Композиция по п.1, отличающаяся тем, что она содержит один акцептор кислоты, и тем, что им является карбонат кальция.

9. Способ получения композиции по любому одному из пп.1-8, отличающийся тем, что он включает перемешивание (А), (В), (С) и (D) посредством предварительного перемешивания.

10. Способ получения композиции по любому одному из пп.1-8, отличающийся тем, что он включает перемешивание (А), содержащего, по меньшей мере, одну часть (В) и/или, по меньшей мере, одну часть (С), необязательного балансового количества (В), необязательного балансового количества (С) и (D) посредством предварительного перемешивания.

11. Способ получения композиции по любому одному из пп.1-8, отличающийся тем, что он включает перемешивание (А) со смесью (В), (С) и (D), полученной предварительно.

12. Многослойная пленка, которая изготовлена из композиции по любому одному из пп.1-8.

13. Упаковка или пакет, образованные из пленки по п.12, предназначенные для упаковки продуктов питания.

| JP 2004224896 А, 12.08.2004 | |||

| JP 03234736 А, 18.10.1991 | |||

| WO 03039228 А2, 15.05.2003 | |||

| RU 99100617 А, 20.10.2000 | |||

| RU 95120244 А, 10.11.1997. |

Авторы

Даты

2013-02-27—Публикация

2008-11-21—Подача