Изобретение относится к фторированным полимерам, полученным из (i) тетрафторэтилена (ТФЭ), (ii) винилиденфторида (VF2), (iii) по крайней мере одного ненасыщенного мономера этиленового типа общей формулы CF2=CFRf и (iv) перфторвинилового эфира общей формулы CF2=CF-OCF2CF(Rf)aOR'f, где «a», Rf и R'f определены ниже.

В настоящее время достаточно хорошо известны сополимеры тетрафторэтилена (ТФЭ) с другими фторированными мономерами, такими как винилиденфторид (ВДФ) и гексафторпропилен (ГФП). Эти полимеры могут представлять собой как фторированные эластомеры, так и фторированные пластики, перерабатываемые из расплава.

Показано, что фторэластомеры с высоким содержанием фтора обладают исключительной устойчивостью по отношению к проницаемости через них различных топлив (патент США 4696989). Однако высокофторированные эластомерные системы, основанные на тетрафторэтилене (ТФЭ), винилиденфториде (ВДФ) и гексафторпропилене (ГФП), имеют некоторые недостатки. Так, при слишком высоком содержании ТФЭ необходимо находить компромисс между гибкостью полимера и легкостью его обработки. Слишком высокое содержание в мономерной смеси гексафторпропилена, достигаемое за счет винилиденфторида, приводит к слишком низкой скорости полимеризации.

Другим классом полимеров, обладающих исключительно низкой проницаемостью, являются перерабатываемые из расплава фторированные пластики THV (см. сборник «Современные фторполимеры», изд-во Wiley, 1997). Тройные сополимеры могут иметь температуру плавления вплоть до 275°С и обладать очень низкой проницаемостью и низкими температурными свойствами. Однако характеристики этих сополимеров как герметиков, а также их свойства при изгибе в некоторых случаях не отвечают требованиям, предъявляемым промышленностью. Повышенная жесткость этих материалов может привести к появлению складок при отливке шлангов. Это может привести также к слишком большим усилиям нажима в процессе установки шлангов и проблемам с герметичностью соединений. Эти фторированные пластичные материалы, а также широкий диапазон их использования более подробно описаны в сборнике «Современные фторполимеры», изд-во Wiiey, 1997, стр.257. Такие полимерные материалы обычно получают из мономерных смесей, содержащих от 30 до 75 мас.% ТФЭ, от 5 до 40 мас.% ГФП и от 5 до 55 мас.% ВДФ. Температура плавления этих материалов находится в пределах от 100 до 275°С.

Благодаря низкой проницаемости по отношению к различным газообразным и жидким продуктам фторполимеры широко используются для получения разнообразных изделий, включая шланги и топливопроводы в автомобильной промышленности, такие, например, какие описаны в патенте США 5804670 и Европейском патенте 824059. В качестве других примеров использования подобного рода полимеров можно назвать топливные шланги наливных горловин, дренажные линии топливопроводов, обратные паропроводы и шланги для подачи химических продуктов и т.п.

Эти продукты часто используются в многослойных конструкциях, в которых слой фторполимера представляет собой химически стойкий или газонепроницаемый барьер. Оставшаяся часть таких многослойных конструкций обычно включает в себя слой либо менее дорогого полимера, не содержащего фтора, либо слой другого фторполимера. По своей природе эти другие полимеры могут быть либо термопластическими, либо эластичными. В конструкциях между различными слоями могут быть также использованы соединительные слои. В любом случае, слои обычно связаны между собой с помощью ковалентных связей.

Обычно такие конструкции должны обладать высокой гибкостью, которая облегчает их установку, обеспечивает хорошую герметизацию соединяемых частей и препятствует образованию пузырьков и/или пульсаций в деталях, имеющих острые изгибы. Кроме того, при использовании вместе с не содержащим фтора эластомером фторированный полимер должен обладать стабильностью к воздействию высоких температур, чтобы свести к минимуму влияние температур, которые применяются в процессе изготовления конструкций и их использования.

Несмотря на то, что применение фторполимеров для указанных выше целей в последние годы возросло, все еще существует необходимость получения фторполимеров, обладающих улучшенными эксплуатационными характеристиками. Настоящее изобретение предлагает такие улучшенные фторполимеры.

Краткое изложение сущности изобретения

Настоящее изобретение предлагает фторированные полимеры, в состав которых входят звенья ТФЭ, ВДФ, по крайней мере одного полностью фторированного ненасыщенного мономера этиленового типа и перфторвинилового эфира. Полимеры, получаемые согласно настоящему изобретению, обладают превосходными физическими свойствами в широком диапазоне составов. Они также характеризуются превосходной гибкостью.

Настоящее изобретение предлагает фторированный полимер, содержащий полимерные фрагменты, образующиеся в результате полимеризации мономерной смеси, содержащей (i) ТФЭ, (ii) ВДФ, (iii) по крайней мере один ненасыщенный мономер этиленового типа общей формулы CF2=CFRf, где Rf представляет собой перфторалкильную группу, содержащую от 1 до 8, предпочтительно от 1 до 3, атомов углерода, и (iv) перфторвиниловый эфир общей формулы CF2=CF-(OCF2CF(Rf))aOR'f, где Rf представляет собой перфторалкильную группу, содержащую от 1 до 8, предпочтительно от 1 до 3, атомов углерода, a R'f - перфторалифатическая группа, предпочтительно перфторалкильная или перфторалкоксильная, содержащая от 1 до 8, предпочтительно от 1 до 3, атомов углерода, а величина «а» имеет значение от 0 до 3.

Настоящее изобретение предлагает также фторированные полимеры, в состав которых входят интерполимеризированные фрагменты, образующиеся из смеси, содержащей (i) от 45 до 85 мас.% тетрафторэтилена, (ii) от 10 до 28 мас.% винилиденфторида, (iii) от 20 до 50 мас.% мономера формулы CF2=CFRf и (iv) от 0,1 до 15 мас.% перфторвинилового эфира формулы CF2=CF-(OCF2CF(Rf))aOR'f, где Rf - перфторалифатическая группа, содержащая от 1 до 8 атомов углерода, а величина «а» имеет значение от 0 до 3.

Кроме того, в данном изобретении предлагаются многослойные изделия, включающие первый слой из полимера, предлагаемого в настоящем изобретении, и второй слой того же самого или другого полимера. Слои в этом изделии предпочтительно ковалентно связаны друг с другом либо за счет связующего слоя между ними, либо за счет прямой ковалентной связи между этими двумя слоями. В этом варианте изобретения могут быть также использованы другие полимерные слои.

Помимо этого настоящее изобретение предлагает композицию, рассеивающую статическое электричество (ESD), включающую электропроводящие микрочастицы и полимер, предлагаемый в настоящем изобретении.

В дополнение к указанному выше данное изобретение предлагает способ улучшения гибкости фторполимера, содержащего полимерные фрагменты, образующиеся в результате полимеризации ТФЭ, ВДФ и по крайней мере одного ненасыщенного мономера этиленового типа общей формулы CF2=CFRf, где Rf - группа, указанная выше. Способ включает в себя стадию приготовления смеси, содержащей указанные выше мономеры и мономер общей формулы CF2=CFOCF2CF(Rf)aOR'f, и стадию полимеризации этой мономерной смеси.

Предлагаемый в настоящем изобретении полимер обладает преимуществами, которые проявляются при производстве многослойных изделий посредством экструзии или совместной экструзии, при их литьевом формировании, а также в случае прямого прессования таких изделий. Использование предлагаемых в изобретении фторированных полимеров позволит получить выгоду и при их применении в качестве полимерных оптических волокон, а также в качестве фторированных пластиков, способствующих рассеянию статического электричества. Преимущества этих полимеров особенно отчетливо проявляются при их применении в изделиях сложной формы.

Определенные примеры таких многослойных и/или фасонных изделий включают компоненты системы перекачки топлива, например топливные шланги наливных горловин, дренажные линии, обратные паропроводы и т.д. Для этих изделий важным условием является устойчивость к воздействию углеводородного топлива. Кроме того, эти изделия могут использоваться как компоненты аппаратуры для обработки химических продуктов (например, шланги, емкости и т.д.) и полимерные оптические волокна. В этом последнем случае полимеры, предлагаемые в настоящем изобретении, могут непосредственно использоваться в качестве оптического волокна или для армирования оптического волокна (обычно для этого используют акрилатный полимер).

Подробное описание изобретения

Предлагаемый в данном изобретении полимер в некоторых случаях представляет собой четверной совместный полимер. В одном из предпочтительных вариантов этого изобретения полимер получают из смеси, содержащей от 30 до 85 мас.% ТФЭ, от 5 до 55 мас.% ВДФ, а также от 5 до 50 мас.% веса ненасыщенного мономера, имеющего формулу CF2=CFRf, и от 0,1 до 15 мас.% простого винилового эфира. Смеси, составы которых находятся в указанном выше диапазоне, дают при полимеризации полукристаллические и эластомерные фторированные полимеры.

Настоящее изобретение предлагает фторированные полимеры, в состав которых входят интерполимеризированные фрагменты, образующиеся из смеси, содержащей (i) от 30 до 85 мас.% ТФЭ, (ii) от 5 до 30 мас.% ВДФ, (iii) по крайней мере один ненасыщенный мономер этиленового типа формулы CF2=CF-(OCF2CF(Rf))aOR'f, где Rf представляет собой перфторалкил, содержащий от 1 до 8 атомов углерода, и (iv) от 0,1 до 15 мас.% перфторвинилового эфира формулы CF2=CF-(OCF2CF(Rf))aOR'f, где Rf - перфторалифатическая группа, содержащая от 1 до 8 атомов углерода, а величина «а» имеет значение от 0 до 3.

Молекулярная масса предлагаемого в настоящем изобретении полимера не является критической и может измениться в широком диапазоне значений. В действительности, молекулярная масса полимера может изменяться от низкой до исключительно высокой молекулярной массы. Кроме того, фторированные полимеры могут иметь либо практически мономодальное, либо полимодальное распределение по молекулярной массе.

Молекулярная масса полукристаллического полимера в соответствии с настоящим изобретением может быть оценена с помощью индекса расплава (MFI) этого полимера. Значение MFI может быть измерено с помощью стандартных способов ISO (Международная организация по стандартизации) 12086 или ASTM (Американское общество по испытанию материалов) D-1238 при нагрузке 5 кг и температуре 265°С.

Молекулярная масса эластомерного фторированного полимера в соответствии с настоящим изобретением может быть оценена из величины вязкости по Муни (ML) этого полимера. Вязкость по Муни измеряют в соответствии со стандартным способом ASTM D-1646 после предварительного нагрева образца в течение 1 минуты и последующего прогрева при 121°С в течение 10 минут.

Полукристаллические фторированные полимеры, предлагаемые в настоящем изобретении, обычно имеют температуру плавления в диапазоне от 100 до 275°С (предпочтительно от 120 до 250°С); среднечисловая молекулярная масса этих полимеров находится в пределах от 25000 до 1000000. Предпочтительное содержание водорода в этих полимерах составляет менее 5 мас.%, а содержание фтора находится в пределах от 65 до 76%. В наиболее предпочтительном варианте изобретения полимеры содержат фрагменты, получаемые при полимеризации четырех перечисленных мономеров.

Эластомерные фторированные полимеры, предлагаемые в настоящем изобретении, обычно имеют температуру стеклования (Tg) и температуру плавления, значение которых ниже 120°С. Эластомеры являются в основном аморфными и могут отверждаться с помощью известных способов. Определение «в основном аморфные» означает, что полимер может иметь некоторую кристалличность, например менее 10%. Например, эти полимеры могут быть отверждены под действием отверждающих агентов ониевого типа, предлагаемых в патентах США №№4233421, 4882390 и 5262490. По другому варианту эластомерные фторированные полимеры могут быть модифицированы за счет включения в композицию небольшого количества функциональных отверждающих мономеров (например, бромированных или иодированных отверждающих мономеров или нитрильных отверждающих мономеров). Введение таких функциональных мономеров позволяет в последующем проводить отверждение полимеров под действием перекиси. Такие химические отверждающие агенты приведены в патентах США №№4035565; 4972038 и 5151492.

Термопластические полимеры, предлагаемые в настоящем изобретении, предпочтительно содержат полимерные фрагменты, образующиеся в результате полимеризации смеси, содержащей (i) от 40 до 80 мас.% (более предпочтительно 45 - 76 мас.%) тетрафторэтилена, (ii) от 10 до 30 мас.% (более предпочтительно 12-25 мас.%) винилиденфторида, (iii) от 5 до 40 мас.% (более предпочтительно 10-30 мас.%) сомономера общей формулы CF2=CFRf и (iv) от 0,1 до 15 мас.% (более предпочтительно от 1 до 10 мас.%) перфторвинилового эфира общей формулы CF2=CF-(OCF2CF(Rf))aOR'f.

Эластомерные полимеры, предлагаемые в настоящем изобретении, содержат полимерные фрагменты, образующиеся в результате полимеризации смеси, предпочтительно содержащей (i) от 20 до 50 мас.% (более предпочтительно от 30 до 46 мас.%, наиболее предпочтительно от 33 до 46 мас.%) ТФЭ, (ii) от 10 до 35 мас.% (более предпочтительно от 15 до 30 мас.%, наиболее предпочтительно от 17 до 28 мас.%) ВДФ, (iii) от 20 до 50 мас.% (более предпочтительно от 25 до 45 мас.%, наиболее предпочтительно от 26 до 42 мас.%) сомономера общей формулы CF2=CFRf и от 0,1 до 15 мас.% (более предпочтительно от 0,5 до 10 мас.%, наиболее предпочтительно от 0,5 до 7 мас.%) перфторвинилового эфира общей формулы CF2=CF-(OCF2CF(Rf))aOR'f.

Предпочтительный подкласс перфторвинилового эфира имеет формулу CF2=CF-(OCF2CF (CF3))aOR'f.

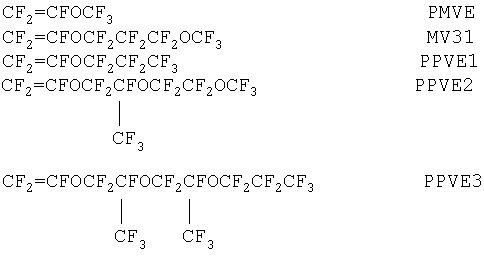

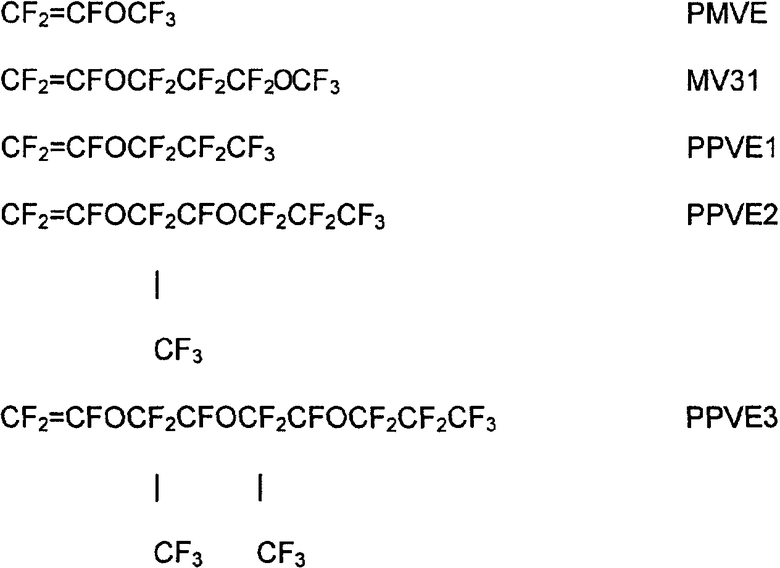

Примеры перфторвинилового эфира, имеющего такую формулу, включают

Особенно предпочтительными перфторвиниловыми эфирами являются PPVE1 и PPVE2.

Предпочтительными четверными сополимерами, предлагаемыми в настоящем изобретении, являются полимеры, содержащие полимерные фрагменты, образующиеся в результате полимеризации смеси, содержащей ТФЭ, ВДФ, ГФП и перфторвиниловый эфир, в котором значение "а" равно 0,1 или 2.

Фторированные полимеры этого класса могут быть получены с помощью способов, обычно используемых для синтеза фторированных полимеров. Такие способы включают, например, радикальную полимеризацию мономеров. Обычно желательные олефиновые мономеры могут быть заполимеризованы в водной коллоидной дисперсии под действием растворимых в воде инициаторов, при распаде которых образуются свободные радикалы, таких как персульфаты аммония или щелочных металлов, а также перманганатов щелочных металлов, в присутствии эмульгаторов, таких как соли (аммония или щелочных металлов) перфтороктановой кислоты. См., например, патент США №4335238 или патент Канады №2147045. Эти полимеры могут быть получены также под действием окислительно-восстановительной системы, состоящей из фторированного сульфината, используемого в качестве восстановителя, и водорастворимого окислителя, способного превращать сульфинат в сульфонильный радикал. Предпочтительными окислителями являются персульфаты, перфосфаты, пербораты и перкарбонаты натрия, калия и аммония. Особенно предпочтительным окислителем являются персульфаты натрия, калия и аммония.

Эмульсионную полимеризацию в водной эмульсии и дисперсии можно проводить в обычном непрерывном режиме. В этом случае в реактор, снабженный перемешивающим устройством, при оптимальных давлении и температуре непрерывно при перемешивании подают мономеры, воду, поверхностно-активные вещества, буферные смеси и инициаторы (катализаторы), в то время как полученную в результате реакции полимерную эмульсию или суспензию непрерывно удаляют из реактора. Альтернативным способом получения является проведение реакции в периодическом или полунепрерывном режимах. В первом случае в реактор при перемешивании загружают заданное количество компонентов реакционной смеси и при необходимой температуре проводят реакцию в течение определенного времени. При полунепрерывном режиме компоненты реакционной смеси подаются в реактор при постоянном давлении до тех пор, пока не образуется необходимое количество полимера.

Как уже упоминалось выше, четверной сополимер может представлять собой ESD фторполимерную композицию. В этом случае в состав ESD композиции входит основное количество четверного сополимера, до 20 мас.% проводящего материала, а также небольшие количества, до 5%, другого перерабатываемого из расплава термопластического материала, предпочтительно углеводородного полимера. ESD композиция на основе четверного полимера предпочтительно содержит от 2 до 10 мас.% проводящего материала и от 0,1 до 3 мас.% углеводородного полимера. Из большого ассортимента полезных проводящих материалов наиболее широко используются сажа, графит и волокна, получаемые из этих материалов. Аналогичным образом разнообразные углеводородные полимеры могут быть использованы в качестве дополнительного, перерабатываемого из расплава термопластичного материала. Такие материалы обычно при температуре переработки четверного сополимера находятся в жидком состоянии. Помимо этого углеводородный полимер предпочтительно не должен смешиваться с четверным сополимером. Предпочтительно в качестве углеводородных полимеров используют полиолефины, приведенные в патенте США №5549948 (начиная с колонки 2, строка 52 до колонки 4, строка 60), указанном в настоящем патенте путем отсылки.

Фторированный полимер, предлагаемый в настоящем изобретении, может быть подвергнут легкой совместной переработке (например, совместной экструзии) с разнообразными термопластическими и эластомерными полимерами в многослойные изделия, такие как шланги, трубы, пленки, листы, покрытия для проводов, оболочки для кабеля, емкости, патрубки и т.д. Примеры полимеров, которые могут быть обработаны совместно с предлагаемым в настоящем изобретении полимером, включают термопластические и эластомерные полимеры. Среди этих полимеров - полиамиды, полиимиды, полиуретаны, полиолефины, полистиролы, полиэфиры, поликарбонаты, поликетоны, полимочевины, полиакрилаты, полиметакрилаты, эластомеры, содержащие эпихлоргидрин, нитрилбутадиеновые каучуки, этилен-пропилен-диеновые каучуки, силиконовые каучуки, фторированные каучуки и т.д. Эластомеры должны предпочтительно обладать способностью отверждаться под действием известных способов, например, под действием пероксидов, гидроксильных соединений, полиаминов, серы и т.д. Выбор конкретного полимера будет определяться конкретными целями, в которых будет использована композиция, а также необходимыми свойствами этой композиции.

Полиамиды, которые могут быть переработаны совместно с предлагаемым в настоящем изобретении фторированным полимером или композицией на основе фторированного полимера, обычно являются коммерчески доступными продуктами. Например, полиамиды типа хорошо известных найлонов выпускаются различными фирмами. Особенно предпочтительными полиамидами являются найлон-6, найлон-6,6, найлон-11, найлон-12 и найлон-6-636. Следует отметить, что выбор конкретного полиамида должен определяться физическими свойствами, которыми должно обладать получаемое в результате переработки изделие. Например, найлон-6 и найлон-6,6 обеспечивают достижение более высокой термостойкости по сравнению с найлоном-11 или найлоном-12. В тоже время найлон-11 и найлон-12 обеспечивают более высокую стойкость материала по отношению к химическим реагентам. В дополнение к приведенным выше полиамидным материалам могут быть также использованы и другие найлоновые материалы, такие как найлон-6,12, найлон-6,9, найлон-4, найлон-4,2, найлон-4,6, найлон-7 и найлон-8. Кроме того, можно использовать также полиамиды, содержащие циклические структуры, например найлон-6,Т и найлон-6,1. Полиэфир, содержащий полиамиды, такие как полиамиды РЕВАХ (компания Atochem North America, Филадельфия, Пенсильвания), также может использоваться.

Полезными полиуретанами, способными подвергаться совместной переработке, являются алифатические, циклоалифатические, ароматические и полициклические полиуретаны. Эти полиуретаны обычно получают при взаимодействии полифункционального изоцианата с многоатомными спиртами, протекающем в соответствии с известным механизмом реакции. Полезные диизоцианаты, используемые для получения полиуретана, включают дициклогексилметан-4,4'-диизоцианат, изофорондиизоцианат, 1,6-гексаметилендиизоцианат, циклогексилдиизоцианат и дифенилметандиизоцианат. Для реакции можно также использовать комбинации одного или большего количества полифункциональных изоцианатов. Полезными для получения полиуретанов многоатомными спиртами являются полипентиленадипатгликоль, политетраметиленгликолевый эфир, полиэтиленгликоль, поликапролактондиол, поли-1,2-бутиленоксидгликоль, а также комбинации этих соединений. В реакции по желанию можно использовать также удлинители цепей, такие как бутандиол или гександиол. Коммерчески доступные уретановые полимеры, представляющие интерес для настоящего изобретения, включают PN-3429, выпускаемый компанией Morton International, Seabrook, Нью-Хэмпшир, а также Х-4107, выпускаемый компанией B.F. Goodrich, Кливленд, штат Огайо.

Полиолефины, которые могут быть переработаны совместно с фторированными полимерами, предлагаемыми в настоящем изобретении, обычно представляют собой гомополимеры или совместные полимеры этилена, пропилена, акриловых мономеров или других ненасыщенных мономеров винилового типа, например винилацетата и более высоких олефинов. Такие полимеры и сополимеры могут быть получены в результате обычной радикальной полимеризации или в результате каталитической полимеризации указанных выше ненасыщенных мономеров этиленового типа. Степень кристалличности олефиновых гомополимеров или сополимеров может быть различной. Полимер может, например, представлять собой полукристаллический полиэтилен высокой плотности или являться эластичным сополимером этилена и пропилена. В углеводородные полимеры, предлагаемые настоящим изобретением, могут быть введены карбоксильные, ангидридные или имидные функциональные группы за счет полимеризации или сополимеризации функциональных мономеров, например, акриловой кислоты или малеинового ангидрида, или за счет модификации полимера после полимеризации, например, в результате прививки к полимеру различных группировок, его окисления или образования иономеров. Такие модифицированные полимеры включают, например, сополимеры этилена с винилацетатом, модифицированные кислотой; сополимеры этилена с акрилатами, также модифицированные кислотой; модифицированные ангидридом сополимеры этилена с акрилатами; модифицированные ангидридом сополимеры этилена с винилацетатом; модифицированные ангидридом полиэтилены, а также модифицированные ангидридом полипропилены. Функциональные полимеры, содержащие карбоксильные, ангидридные или имидные группировки и используемые в качестве углеводородных полимеров, являются коммерчески доступными продуктами. Например, полиэтилены, модифицированные ангидридом, выпускаются компанией DuPont, Уилмингтон, Делавэр, под торговой маркой BYNEL, выпускающей совместно экструдируемые адгезионные смолы.

Полиакрилаты и полиметакрилаты, которые могут быть переработаны совместно с предлагаемыми в изобретении полимерами, включают, помимо прочего, например, полимеры акриловой кислоты, метилакрилата, этилакрилата, акриламида, метакриловой кислоты, метилметакрилата и этилакрилата. Как указывалось выше, другими полезными, практически нефторированными полимерами, способными участвовать в совместной переработке, являются полиэфиры, поликарбонаты, поликетоны и полимочевины. Обычно эти материалы являются коммерчески доступными продуктами, например полиэфир SELAR (DuPont, Уилмингтон, Делавэр), поликарбонат LEXAN (General Electric, Питсфилд, Массачусетс), поликетон KADEL (Amoco, Чикаго, штат Иллинойс) и полимочевина SPECTRIM (Dow Chemical, Мидланд, штат Мичиган).

Примеры совместно перерабатываемых эластомеров включают бутадиен-акрилонитрильный каучук (NBR), бутадиеновый каучук, хлорированный и хлорсульфированный полиэтилен, хлоропреновый каучук, каучуки ЕРМ и EPDM, эпихлоргидриновый каучук (ЕСО), изобутилен-изопреновый каучук, изопрен, полисульфид, полиуретан, силикон, ПВХ-NBR, сополимеры бутадиена со стиролом и этилена с винилацетатом. Примеры этих соединений включают Nipol 1052 NBR (Zeon, Луисвилл, Кентукки), Hydrin 2000 ЕСО (Zeon, Луисвилл, Кентукки), Hypalon 48 (DuPont, Уилмингтон, Делавэр) и Nordel 2760P EPDM (DuPont, Уилмингтон, Делавэр).

Совместная переработка фторированных полимеров описана в патентах США №№5656121, 5658670, 5855977, а также в WO 98/08679, WO 99/00249 и WO 99/00454, в которых приводятся процессы получения сложных изделий при использовании фторсодержащих полимеров. Предлагаемые в настоящем изобретении фторированные полимеры и ESD полимеры также могут быть использованы в качестве фторсодержащих полимеров в таких сложных изделиях. Эти сложные изделия включают двух- и трехслойные изделия, а также изделия, содержащие более трех слоев. Для связывания фторированного полимера с другими слоями в этих изделиях может быть использован связующий слой.

Для модификации свойств фторполимерных эластомеров и/или расширения областей их применения они могут быть смешаны с другими ингредиентами. Например, они могут быть смешаны с отверждающими агентами, чтобы после отверждения эластомера получить материал, обладающий хорошими физическими свойствами.

Полезными отверждающими агентами являются как пероксиды, так и смеси многоатомного спирта и ониевой соли. Используемые для этой цели пероксиды включают диалкилпероксиды, причем предпочтительными пероксидами являются ди-трет-бутилпероксиды. Конкретные примеры включают 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Другие используемые для этой цели пероксиды включают дикумилпероксид, дибензоилпероксид, трет-бутипербензоат и ди[1,3-диметил-3-(трет-бутилперокси)бутил]карбонат.

Пероксид может быть использован в смеси с одним или большим количеством сшивающих агентов. В качестве сшивающих агентов можно использовать триаллилцианурат, триаллилизоцианурат, три(металлил)изоцианурат, трис(диаллиламин)-сим-триазин, триаллилфосфит; N,N-диаллилакриламид, гексааллилфосфорамид, N,N,N',N'-тетрааллилтерефталамид, N,N,N',N'-тетрааллилмалонамид, тривинилизоцианурат, 2,4,6-тривинилметилтрисилоксан и три(5-норборнен-2-метилен)цианурат.

Подходящие ониевые соли описаны, например, в патентах США №№4233421, 4912171 и 5262490, каждый из которых включен в настоящий патент путем отсылки. Примеры ониевых солей включают трифенилбензилфосфонийхлорид, трибутилалкилфосфонийхлорид, трибутилбензиламмонийхлорид, тетрабутиламмонийбромид и триарилсульфонийхлорид.

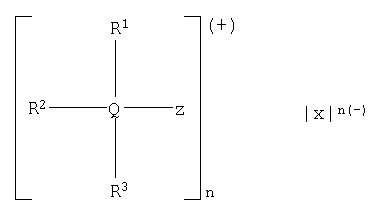

Другой класс ониевых солей, которые могут быть использованы, имеет следующую формулу:

где Q - атом азота или фосфора;

Z - атом водорода или замещенная или незамещенная, циклическая или ациклическая алкильная группа, содержащая от 4 до около 20 атомов углерода и имеющая концевую группировку общей формулы -СООА, где А - атом водорода или катион NH4 +,

или Z - группа общей формулы CY2-COOR', где Y - атом водорода или галогена, или замещенная или незамещенная алкильная или арильная группа, имеющая от 1 до 6 атомов углерода, которая в ряде случаев может содержать один или большее количество катенарных гетероатомов, и где R' - атом водорода, катион NH4 +, алкильная группа или ациклический ангидрид, например группа общей формулы -COR, где R - алкильная группа или группа, содержащая органо-ониевую структуру (т.е. дающая бис-органо-ониевую соль), R' преимущественно представляет собой атом водорода, Z может также представлять собой замещенную или незамещенную, циклическую или ациклическую алкильную группу, содержащую от 4 до около 20 атомов углерода и имеющую концевую группу общей формулы -СООА, где А - атом водорода или катион NH4 +;

R1, R2 и R3 каждый независимо друг от друга представляют собой атом водорода или алкильную, арильную, алкенильную группу или любую комбинацию этих групп; каждый из R1, R2 и R3 может быть замещен хлором, фтором, бромом, цианогруппой, -OR" или -COOR", где R" - C1 - C20 алкильная, арильная, аралкильная или алкенильная группа; кроме того, любая пара из R1, R2 и R3 может быть связана друг с другом и с Q, что будет приводить к образованию гетероцикла; одна или большее количество из групп R1, R2 и R3 может представлять собой группу общей формулы Z, где обозначение Z дано выше;

Х - органический или неорганический анион (например, атом галогена, сульфатная, ацетатная, фосфатная, фосфонатная, гидроксидная, алкоксидная, феноксидная или бисфеноксидная группа) и

n - число, равное валентности аниона X.

Подходящие многоатомные спирты для использования в комбинации с ониевой солью включают полигидроксильные ароматические соединения, такие как 2,2-бис(4-гидроксифенил)пропан [бисфенол А], 2,2-бис(4-гидроксифенил)перфторпропан [бисфенол AF], гидрохинон, катехин, резорцин, 4,4'-дигидроксидифенил, 4,4'-дигидроксидифенилметан, 4,4'-дигидроксидифенилсульфон и 2,2-бис(4-гидроксидифенилбутан), соли щелочных и щелочноземельных металлов этих соединений, а также комбинации этих соединений. Другие полезные многоатомные спирты приведены в патентах США №№4259463, 3876654, 4912171, 4233421 и 53384374. Все эти патенты указаны в данном патенте путем отсылки.

В состав отверждаемой фторполимерной эластомерной композиции могут входить также наполнители, способствующие улучшению физических свойств отверждаемых и отвержденных композиций. Примеры подходящих наполнителей включают усиливающие агенты (например, термическая сажа или несажевые пигменты), кварц, графит, глину, тальк, диатомовую землю, сульфат бария, окись титана, волластонит, а также комбинации этих продуктов. Другие ингредиенты, которые могут быть добавлены к композиции в виде индивидуальных соединений или в комбинации с одним или большим количеством наполнителей, включают, например, пластификаторы, замасливатели, замедлители, технологические добавки, пигменты и комбинации этих продуктов.

Ниже настоящее изобретение проиллюстрировано следующими характерными примерами. Однако сначала приведено описание используемых способов определения различных физических свойств полимеров.

Примеры

Способы определения свойств полимеров

Измерение значения индекса расплава MFI полимеров проводили в соответствии со стандартными способами определения ISO 12086 или ASTM D 1238 при нагрузке 5 кг и температуре 265°С. Приведенные в данном материале значения MFI получены при использовании стандартизованного мундштука диаметром 2,1 мм и длиной 8 мм.

Температуры плавления полимеров определяли способом дифференциальной сканирующей калориметрии, используя прибор Perkin-Elmer DSC 7.0. Измерения проводили в потоке азота при скорости нагревания образца 10°С/мин. Максимальные пики плавления на ДСК термограмме принимали за температуры плавления полимеров (ASTM 4591, ISO 12086).

Температуру кристаллизации (Ткр) каждого полимера определяли с помощью дифференциального сканирующего калориметра Perkin-Elmer DSC 7.0 в потоке азота и при скорости охлаждения образца 20°С/мин. Максимальный пик кристаллизации на термограмме принимали за температуру кристаллизации полимера (ASTM 4591, ISO 12086).

Вязкость по Муни (ML) измеряли в соответствии со стандартным способом ASTM D 1646: образец подвергали предварительному нагреванию в течение 1 минуты, после чего испытывали в течение 10 минут при 121°С.

Отверждение под давлением полимеров, содержащих добавки отвердителя, проводили в следующих условиях (если не указаны какие-либо другие условия).

Необходимые для определения физических свойств пластины полимера размером 76×152×2 мм получали прессованием полимера при давлении от 5 до 7 МПа и температуре 177°С в течение 10 минут.

Твердость образцов определяли с помощью твердомера Шора А в соответствии со стандартной методикой ASTM D 2240 (способ А).

Предел прочности при разрыве измеряли согласно способу ASTM D 638 для неотвержденных образцов. Все приведенные значения прочности относятся к образцам, которые растягивали в поперечном направлении, если не указано другое направление растяжения. Для отвержденных образцов предел прочности при разрыве (Тв) и удлинение при разрыве (Ев) измеряли при температуре 25°С в соответствии с способом ASTM D 412 при использовании мундштука D.

Прозрачность образцов измеряли, определяя показатель преломления полимера с помощью специальной оптической системы, снабженной системой преломляющих призм.

Выносливость образцов при многократном изгибе измеряли согласно стандартному способу MIT 2176.

Модуль упругости при изгибе определяли с помощью стандартной методики ASTM D 790 (способ 1). Для неотвержденных полимеров из спрессованного образца вырезали прямоугольные бруски размером 127×12,7×2 мм и испытывали их при комнатной температуре. Величина пролета при испытаниях составляла 101,6 мм, скорость перемещения ползуна равнялась 50,8 мм/мин. Для отвержденных образцов из предварительно спрессованного отвержденного полимера от пластины с помощью пуансона вырезали прямоугольные бруски размером 32×6,23 мм, которые затем испытывали при комнатной температуре и скорости растяжения 0,01 мин-1, используя величину пролета, равную 28 мм.

Паропроницаемость полимеров определяли по способу ASTM D 814. Для испытания использовали жидкость, содержащую 42,5 об.% толуола, 42,5 об.% изооктана и 15 об.% метанола. Способом отверждения под давлением из каждого полимерного состава получали пластины толщиной 0,75-0,90 мм. Из каждой пластины вырезали образцы диаметром 3 дюйма (7,62 см). Для испытания использовали специальные чашечки с диаметром отверстия 2,5 дюйма (6,35 см) (размер открытой поверхности 4,909 дюйм2 - 31,67 см2) и емкостью приблизительно 160 см3, выпускаемые компанией Thwing-Albert Instrument Co. Для обеспечения герметизации использовали прокладки, изготовленные из высокофторированного фторэластомера, обладающего низкой твердостью. В чашечку заливали 100 см3 испытуемой жидкости, устанавливали прокладку толщиной 0,5 мм между чашечкой и образцом и прокладку толщиной 1,5 мм между образцом и зажимным кольцом. Поскольку образцы в процессе испытания могли расширяться, между верхней прокладкой и зажимным кольцом помещали круглый экран размером 16 меш. Все испытания проводили при температуре 40 °С в течение 32 дней, причем чашечку поддерживали в вертикальном положении. Чашечки взвешивали приблизительно через день. В течение первых семи суток в системе устанавливалось равновесие. Поэтому данные, полученные в течение этого времени, не использовались для расчета паропроницаемости. Для стандартизации полученных значений полученные величины паропроницаемости умножали на толщину образца, выраженную в миллиметрах. Для каждого полимерного состава измеряли два образца и полученные значения усредняли.

В приведенных ниже примерах некоторые фторированные полимеры были модифицированы путем введения в них перфторвинилового эфира. В некоторых случаях полученные с такими полимерами результаты сравнивались с результатами, полученными для фторированных полимеров, не модифицированных перфторвиниловым эфиром.

Пример 1

В предназначенный для проведения полимеризации реакционный сосуд общим объемом 180 л, оборудованный пропеллерной мешалкой, заливали 115 л деионизованной воды и добавляли 8 г щавелевой кислоты, 50 г оксалата аммония и 280 г аммонийной соли перфтороктановой кислоты (PFOA). Затем реактор нагревали до 60°С, после чего загружали в него следующие реагенты: этан до достижения абсолютного давления 0,85 бар (парциальное давление этана 0,55 бар), перфторвиниловый эфир PPVE-1 до достижения абсолютного давления 2,35 бар (1235 г), гексафторпропилен (ГФП) до достижения абсолютного давления 10,3 бар (4200 г), винилиденфторид (ВДФ) до абсолютного давления 11,8 бар (345 г) и тетрафторэтилен (ТФЭ) до достижения давления в реакционном сосуде 15,5 бар (1595 г). Для инициирования полимеризации к реакционной смеси добавляли 50 мл 2,6%-ного водного раствора перманганата калия. После начала полимеризации в системе поддерживали постоянное давление, равное 15,5 бар. Для этого в газовую фазу реактора постоянно подавали ТФЭ, ГФП, ВДФ и PPVE-1, причем соотношение между подаваемыми ГФП (кг) / ТФЭ (кг) составляло 0,283, между ВДФ (кг)/ТФЭ (кг) 0,419 и между PPVE-1 (кг) /ТФЭ (кг) 0,45. В ходе полимеризации в реакционный сосуд постоянно со скоростью 110 мл/час подавали 2,6%-ный водный раствор перманганата калия.

После того как количество загруженного в реактор ТФЭ достигало 33,5 кг, подачу мономеров прекращали и перекрывали краны на подающих газовых линиях. Количество подаваемого водного раствора перманганата калия уменьшали до 40 мл/час. В течение 15 минут в результате последующей полимеризации мономеров из газовой фазы давление в реакторе падало до 10,7 бар. После этого оставшиеся газообразные мономеры удаляли из реактора.

Образовавшаяся полимерная суспензия содержала 34% твердого продукта, который коагулировали, промывали и сушили. В результате получали 57 кг полимера. Температура плавления полимера составляла 159°С, индекс расплава полимера (265/5) составлял 15 г/10 мин.

Пример 2

В этом примере проводится сравнение четверных сополимеров 1, 2 и 3 с коммерчески доступным полимером THV 500 G (С-1), выпускаемым компанией Dyneon LLC. В таблице 1 приведены данные по составу мономеров, используемых для получения четверных сополимеров 1, 2 и 3, а также коммерческого тройного сополимера С-1.

В таблице 2 приведены физические свойства полимеров. Видно, что введение от 1 до 10 мас.% перфторвинилового эфира PPVE-1 оказывает малое влияние на температуру плавления полимеров 1, 2 и 3 по сравнению с температурой плавления тройного сополимера С-1. С другой стороны, четверные сополимеры 1, 2 и 3 обладают исключительно высокой гибкостью по сравнению с С-1. Выносливость при многократном изгибе этих материалов также значительно улучшается. Кроме того, предел прочности при растяжении этих четверных сополимеров 1, 2, и 3 возрастает на 8-20% по сравнению с прочностью сополимера С-1. Четверные сополимеры 1, 2, и 3 обладают также большей прозрачностью в УФ-диапазоне по сравнению C-I и имеют значительно более низкие показатели преломления.

Пример 3

Проведено сравнение четверного сополимера 4 с коммерчески доступным тройным сополимером С-1. Четверной сополимер 4 получали из мономерной смеси, содержащей 21,7 мас.% ВДФ, 18,7 мас.% ГФП, 58,1 мас.% ТФЭ и 1,6 мас.% перфторвинилового эфира PPVE 2. В таблице 3 приведены значения физических свойств этих сополимеров. Видно, что введение 1,5 мас.% PPVE 2 не оказывает заметного влияния на температуру плавления четверного сополимера 4 по сравнению с тройным сополимером С-1. И в этом случае четверной сополимер обладает большей гибкостью и характеризуется повышенной устойчивостью по отношению к многократному изгибу по сравнению с С-1. Предел прочности при растяжении четверного сополимера также выше, чем для С-1. Прозрачность в диапазоне УФ-/видимого света, так же как и показатель преломления четверного сополимера существенно лучше, чем аналогичные характеристики для сополимера С-1.

Пример 4.

Проведено сравнение четверного сополимера 5 с коммерчески доступным тройным сополимером THV 200, получаемым компанией Dyneon LLC (сополимер С-2). Эти два полимера имеют одинаковые температуры плавления. Составы мономерных смесей, используемых для получения четверного сополимера 5 и тройного сополимера С-2, приведены в таблице 4.

В таблице 5 приведены физические свойства сополимеров 5 и С-2. Видно, что четверной сополимер 5 обладает улучшенными механическими и оптическими свойствами по сравнению с сополимером С-2.

b) Пролет 2 дюйма (5,08 см).

с) Продольное направление.

Пример 5.

В этом примере сравниваются свойства четверного сополимера, имеющего высокую температуру плавления, со свойствами тройного сополимера С-3, имеющего такую же температуру плавления. Составы мономерных смесей, используемых для получения этих двух полимеров, приведены в таблице 6.

В таблице 7 приведены физические свойства этих полимеров.

Опять же четверной сополимер обладает значительно более хорошими механическими и оптическими свойствами по сравнению с тройным сополимером, имеющим аналогичную температуру плавления.

Пример 6.

В этом примере полимодальный тройной сополимер (С-4) сравнивается с двумя полимодальными четверными сополимерами, имеющими аналогичную температуру плавления. Полимеры получали из мономерных смесей следующего состава (см. таблицу 8).

Физические свойства этих сополимеров приведены в таблице 9.

Четверные сополимеры (7 и 8) обладают значительно более высокой выносливостью при многократном изгибе по сравнению с этим тройным сополимером (С-4), имеющим аналогичную температуру плавления. В этом случае введение в тройной сополимер небольшого количества перфторвинилового эфира приводит к резкому изменению стабильности полимера при его многократном изгибе.

Пример 7

В этом примере продемонстрировано влияние добавок перфторалкилвинилового эфира к фторированному полимеру, полученному из ТФЭ, ГФП и ВДФ и впоследствии смешанному с соответствующими компонентами, чтобы получить композицию, рассеивающую статическое электричество (ESD). В качестве фторированных полимеров в этом примере использовали тройной сополимер С-1 и четверной сополимер 2. В качестве полиолефина использовали Escorene 5252.09, выпускаемый фирмой Еххоп. При составлении композиции использовали сажу Vulcan ХС-72, выпускаемую фирмой Cabot. Для каждой композиции были измерены и приведены в таблице 10 значения выносливости при многократном изгибе и предела прочности при разрыве.

полиолефине технологическая добавка (мас.%)

прочности при разрыве (МПа)

По своим механическим свойствам ESD композиция на основе четверного сополимера, предлагаемого в настоящем изобретении, значительно превосходит ESD композицию на основе тройного сополимера, имеющего такую же температуру плавления. Достигнутое усовершенствование имеет важное значение, поскольку ESD композиции могут найти широкое применение для производства топливопроводов в автомобильной промышленности.

Пример 8

В этом примере сравниваются свойства ESD композиций, основанных на четверном сополимере, приведенном в примере 6, и тройном сополимере из примера С-4.

В качестве технологической добавки использовали Escorene 5252.09, поставляемый фирмой Еххоп. Для составления композиций применяли сажу Vulcan ХС-72 компании Cabot.

В таблице 11 приведены значения выносливости при многократном изгибе и значения предела прочности при разрыве этих двух композиций.

Видно, что, как и в предыдущем случае, механические свойства композиции улучшаются при введении в композицию перфторвинилового эфира.

Пример 9

Этот пример демонстрирует положительный эффект введения малых количеств перфторалкилвинилового эфира на механические свойства тройного полимодального сополимера, содержащего звенья тетрафторэтилена (ТФЭ), гексафторпропилена (ГФП) и винилиденфторида (ВДФ) и имеющего высокую температуру плавления. Для составления композиций применяли сажу Vulcan ХС-72 компании Cabot. В качестве технологической добавки использовали Escorene 5252.09, поставляемый фирмой Exxon.

В таблице 12 приведены физические свойства полимеров.

В этом примере использовали те же сажу и полиолефиновую технологическую добавку, что и в примере 7. Были определены выносливость материала при многократном изгибе, а также его предел прочности при растяжении. Эти значения приведены в таблице. Полимер С-5 получали из смеси, содержащей 12 мас.% ВДФ, 18 мас.% ГФП и 70 мас.% ТФЭ.

Из полученных данных следует, что полимер 6 (представляющий собой полимодальный полимер) обладает улучшенной выносливостью при многократном изгибе, а также повышенной прочностью при растяжении.

Примеры 10-12

В предназначенный для проведения полимеризации реакционный сосуд общим объемом 180 л, оборудованный пропеллерной мешалкой, заливали 110 л деионизованной воды и добавляли 5 г щавелевой кислоты, 40 г оксалата аммония и 250 г аммонийной соли перфтороктановой кислоты (PFOA). Затем освобожденный от кислорода реактор нагревали до 60°С, после чего загружали в него следующие реагенты: этан до достижения абсолютного давления 1,3 бар, 360 г перфторвинилового эфира PPVE-2, гексафторпропилен (ГФП) до достижения абсолютного давления 11,9 бар, винилиденфторид (ВДФ) до абсолютного давления 13,1 бар и тетрафторэтилен (ТФЭ) до достижения давления в реакционном сосуде 15,5 бар. Для инициирования полимеризации к реакционной смеси добавляли 50 мл 2,4%-ного водного раствора перманганата калия (КМnО4). После начала полимеризации в системе поддерживали постоянное давление, равное 15,5 бар. Для этого в газовую фазу реактора постоянно подавали ТФЭ, ГФП и ВДФ, причем соотношение между подаваемыми ГФП (кг) / ТФЭ (кг) составляло 0,91, а между ВДФ (кг)/ТФЭ (кг) 0,63. В ходе полимеризации в реакционный сосуд постоянно со скоростью 120 мл/час подавали водный раствор перманганата калия. Кроме того, в ходе полимеризации в реактор дополнительно в виде паров вводили 350 г PPVE-2. После того как количество загруженного в реактор ТФЭ достигало 19,6 кг, подачу мономеров приостанавливали и полимеризацию прекращали. Полученный латекс содержал частицы, средний диаметр которых составлял 120 мм. Латекс коагулировали и скоагулированный продукт промывали и сушили. В результате получали 58 кг полимера.

Два других эластомерных продукта получали аналогичным образом, изменяя лишь состав мономерной смеси. Состав полученных полимеров определяли способом ЯМР, кроме того, были измерены значения вязкости по Муни, а также с помощью метода дифференциальной сканирующей калориметрии найдены термические переходы, характеризующие эти полимеры. Обычно при проведении ДСК температуру плавления определяют из данных, полученных при втором цикле нагревания образца, а не при первом. При проведении первого цикла нагревания часто на ДСК термограмме образца могут появляться дополнительные пики, обусловленные наличием в полимере экстрагируемых, например, летучих остатков. Однако температуры плавления продуктов, получаемых в примерах 10-12, практически не обнаруживаются в ходе второго цикла нагревания полимеров при измерении ДСК. Поэтому вместо температуры плавления приводятся значения температуры кристаллизации, определенные при охлаждении образцов. Хотя температуры кристаллизации обычно ниже, чем температуры плавления, сравнение полученных значений температуры кристаллизации позволяет судить и о температурах плавления этих полимеров.

Все эти полимеры по отдельности смешивали на двухроликовых вальцах со сшивающим агентом бисфенолом AF (выпускаемым компанией Aldrich Chemical Co.), а затем с ониевыми ускорителями.

Комплекс фосфоний А

(C4H9)3P+CH2CH(CH3)OCH3 -OC6H4C(CF3)2C6H4OH

представляет собой трибутилметоксипропилфосфонийхлорид, получаемый из трибутилфосфена (продукт компании Cytec), хлористого аллила и метанола; в последующем полученный продукт обрабатывали натриевой солью бисфенола AF.

Фосфоний В представляет собой комплекс, получаемый при взаимодействии трибутилметоксипропилфосфонийхлорида с натриевой солью перфтороктил-н-метилсульфонамида.

При смешивании добавляли следующие другие компоненты (количество добавки на 100 частей эластомера): 20 частей сажи (N990 МТ- продукт R.T.Vanderbilt), 3 части оксида магния (Elastomag 170 - продукт Morton International) и 6 частей гидроксида кальция. После получения композиций с помощью описанных выше способов были определены различные свойства этих композиций. Составы полимерных композиций и результаты испытаний приведены в таблицах 13 и 14.

Можно было ожидать, что более высокая температура кристаллизации, большее содержание ТФЭ и меньшее содержание ГФП будут приводить к тому, что продукт, полученный в примере 11, будет обладать большей жесткостью, чем продукт, полученный в примере 10. Однако значения модуля упругости при изгибе показывают, что жесткость этих материалов (материала, полученного в примере 10, и материала, полученного в примере 11) сравнима между собой. Кроме того, продукт, полученный в примере 11, характеризуется значительно лучшей скоростью паропроницаемости по сравнению с продуктом из примера 10 и хорошо отверждается, несмотря на содержание 6 мас.% винилового эфира.

Исходя из более высокой температуры кристаллизации продукта, полученного в примере 12, по сравнению с тройным сополимером С-6, можно было ожидать, что первый продукт будет обладать более высокой жесткостью. Однако значения модуля упругости при изгибе продукта, полученного в примере 12, и сополимера С-6 сравнимы между собой. Продукт, полученный в примере 12, характеризуется значительно лучшей скоростью паропроницаемости по сравнению с тройным сополимером С-6.

Приведенные примеры ясно показывают, что модификация эластомеров виниловыми эфирами приводит к получению гибких полимеров и композиций, обладающих хорошими показателями проницаемости. Кроме того, показано, что модификация виниловыми эфирами не влияет на способность полимера к отверждению даже при высоких уровнях модификации, таких, например, как в примере 11, для которого условия отверждения остаются вполне приемлемыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| ФТОРИРОВАННЫЙ ЭЛАСТОМЕРНЫЙ ЛАТЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФТОРИРОВАННЫЙ ЭЛАСТОМЕР И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ФТОРКАУЧУКА | 2005 |

|

RU2398796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ ФТОРИРОВАННЫХ СОПОЛИМЕРОВ | 1990 |

|

RU2086565C1 |

| ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР И СШИТЫЙ ФТОРЭЛАСТОМЕРНЫЙ СОПОЛИМЕР | 1992 |

|

RU2070207C1 |

| ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ВОДНЫХ ЭМУЛЬСИЙ ДЛЯ ПОЛУЧЕНИЯ ФТОРПОЛИМЕРОВ | 2000 |

|

RU2265616C2 |

| ФТОРЭЛАСТОМЕРЫ | 2001 |

|

RU2271368C2 |

| ЭЛАСТИЧНЫЙ ФТОРСОПОЛИМЕР, ЕГО СМЕСЬ И СШИТЫЙ КАУЧУК | 2005 |

|

RU2378291C2 |

| НИЗКОТЕМПЕРАТУРНЫЕ ФТОРУГЛЕРОДНЫЕ ЭЛАСТОМЕРЫ | 1999 |

|

RU2261871C2 |

| ЛАТЕКС ФТОРПОЛИМЕРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФТОРПОЛИМЕР | 2005 |

|

RU2376332C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ, СОДЕРЖАЩЕГО СЛОЙ ФТОРОПЛАСТА И СЛОЙ ЭЛАСТОМЕРА | 2001 |

|

RU2286878C2 |

Изобретение относится к фторированному полимеру, содержащему полимерные фрагменты, образующиеся в результате полимеризации мономерной смеси. Мономерная смесь содержит (i) от более 30 мас.% до 85 мас.% тетрафторэтилена, (ii) от 5 до менее 30 мас.% винилиденфторида, (iii) от более 14 мас.% до 50 мас.% по крайней мере одного ненасыщенного мономера этиленового типа общей формулы CF2=CFRf, где Rf представляет собой перфторалкильную группу, содержащую от 1 до 8 атомов углерода, и (iv) от 0,1 до 15 мас.% перфторвинилового эфира общей формулы CF2=CF-(OCF2CF(Rf))aOR'f, где Rf - такая же группа, как и в (iii), R'f - перфторалифатическая группа, содержащая от 1 до 8 атомов углерода, где величина «а» имеет значение от 0 до 3. Также изобретение относится к многослойному изделию, композиции, способу улучшения гибкости полимера и отверждаемой композиции. Изобретение позволяет получить полимеры, обладающие превосходной гибкостью и хорошими показателями проницаемости. 7 н. и 12 з.п. ф-лы, 14 табл.

и комбинаций этих эфиров.

| КОПИРОВАЛЬНЫЙ СТАНОК ДЛЯ ДЕРЕВА | 1925 |

|

SU2809A1 |

Авторы

Даты

2006-04-20—Публикация

2000-10-18—Подача