Изобретение касается каталитических средств для каталитической обработки отработавшего газа. Такие каталитические средства, предназначенные для встройки в корпус катализатора, часто называют также носителем катализатора.

Каталитические средства снабжены проходами для отработавшего газа и предусмотрены, в частности, для того, чтобы образующийся в бензиновом двигателе внутреннего сгорания или, возможно, в другом двигателе внутреннего сгорания и проходящий через проход отработавший газ очищать и/или обезвреживать, т.е. освобождать от вредных веществ, каталитической обработкой путем превращения вредных веществ вследствие химической реакции. Двигатель внутреннего сгорания может, например, принадлежать автомобилю или другому моторному транспортному средству или служить для работы в стационарном режиме, например для привода генератора аварийного тока.

Известные каталитические средства, или соответственно носители катализатора, имеют пакет металлических листовых элементов, местами прилегающих один к другому и совместно ограничивающих проходы. Листовые элементы снабжены покрытиями, включающими оксид алюминия и нанесенный на него каталитически активный материал, состоящий по меньшей мере из одного благородного металла. Металлические листовые элементы (в дальнейшем "листовые элементы") удерживаются вместе с помощью удерживающих средств.

Из ЕР-А 0514326 известны, например, между прочим каталитические средства с дискообразными листовыми элементами. Следующие один за другим листовые элементы имеют взаимно перекрещивающиеся гофры, расположены между плоскими концевыми элементами и удерживаются вместе этими концевыми элементами и проходящими сквозь них болтами, причем один из концевых элементов образован стенкой корпуса.

Если катализатор встроен в автомобиль, то при пользовании последним возникают действующие на каталитические средства вибрации, ускорения и жесткие резкие толчки. К тому же каталитические средства при эксплуатации нагреваются отработавшим газом и затем снова охлаждаются, причем возникают местные температурные перепады, и размеры различных деталей в зависимости от местной температуры меняются. Вибрации, ускорения, толчки и термически обусловленные изменения размеров имеют своим следствием у известных каталитических средств описанного вида то, что листовые элементы перемещаются вдоль болтов и что силы давления, оказываемые друг на друга листовыми элементами и концевыми элементами, меняются по времени и местно. При этом могут местами временно возникать очень большие и частично резко меняющиеся силы давления, что имеет следствием отслaивание оксида алюминия и каталитически активного материала.

Для получения большoго числа проходов на единицу площади поверхности и снижения веса, теплоемкости и затрат материалов стремятся изготавливать каталитические средства из возможно более тонких листовых элементов. При применении катализатора, однако, на листовые элементы у краев их отверстий, через которые проходят болты, действуют также поперечно к болтам направленные силы, которые могут повредить указанные края, в особенности при малой толщине листовых элементов. Кроме того, могут иметь место также перемещения листовых элементов в поперечном к болтам направлении, вследствие чего может стираться каталитически активный материал.

Известный из FR-A 2617903 катализатор имеет корпус, в котором размещены каталитические средства с пакетом кольцеобразных листовых элементов, имеющих покрытия каталитически активным материалом. Листовые элементы имеют в общем коническую форму, однако по меньшей мере один листовой элемент из каждой пары соседних листовых элементов снабжен гофрами или выпуклостями. Листовые элементы расположены в клетке, которая на одном конце пакета имеет кольцевой фланец, на другом конце пластину и несколько соединенных с ней и с кольцевым фланцем стержней, распределенных вокруг пакета. Согласно последней цитированной публикации листовые элементы могут быть соединены друг с другом или соответственно с кольцевым фланцем, например, точечной сваркой. Так как листовые элементы соприкасаются друг с другом по меньшей мере частично лишь у линейных гребней гофр или у точечных вершин выпуклостей и имеют покрытия, то было бы, однако, весьма затруднительно и трудоемко сваривать попарно друг с другом все листовые элементы. К тому же листовые элементы, несмотря на такого рода точечные и практически вынуждено смещенные относительно друг друга в осевом направлении сварные соединения, могут еще относительно сильно деформироваться и перемещаться относительно друг друга. Так как листовые элементы при применении катализатора подвержены вибрациям, прочим ускорениям, изменению температуры и температурным градиентам, то и для данного катализатора существует большая опасность повреждения листовых элементов и прежде всего их покрытий.

Далее известны из C-A 93/21 431 каталитические средства с цилиндрическим рулоном и параллельными к его оси проходами. Рулон образован из двух пар прилегающих друг к другу лент, причем одна лента с параллельными оси гофрами и одна негофрированная изначально плоская лента, чередуясь, следуют одна за другой. Ленты состоят изначально из алюминиевой фольги и затем их превращают анодным окислением в оксид алюминия, а также покрывают каталитически активным материалом. Каталитические средства имеют два полосообразных электрических нагревательных элемента, из которых каждый расположен между двумя соседними друг с другом лентами рулона. Оба нагревательных элемента находятся у одной и той же боковой поверхности рулона у одного конца проходов . Нагревательные элементы снабжены преимущественно покрытиями из оксида алюминия и каталитически активного материала.

Нагревательные элементы служат для нагревания отработавших газов, поступающих в проходы каталитических средств, и для нагревания самих каталитических средств при пуске двигателя внутреннего сгорания. Так как нагревательные элементы расположены под прямым углом к гофрам и проходам, то они касаются соседней с ними гофрированной ленты, самое большее на маленьких более или менее линейных участках гребня гофра и вряд ли прочно соединены с лентами. Так как ленты готовых каталитических средств состоят главным образом из оксида алюминия, а нагревательные элементы имеют преимущественно покрытия из оксида алюминия, то и практически, в частности, было бы невозможно соединять ленты рулона и полосообразные нагревательные элементы друг с другом посредством сварки или пайки твердым припоем. Так как к тому же нагревательные элементы предусмотрены лишь у одной боковой поверхности рулона, то они вряд ли способствуют тому, чтобы удерживать вместе ленты рулона и соединять их друг с другом. Последняя цитированная публикация также не раскрывает никаких других удерживающих средств для удерживания рулона в сборке. Поэтому представляется вероятным, что ленты рулона перемещаются относительно друг друга и могут повреждать одна другую, если рулон при его применении подвергается вибрациям, прочим ускорениям, температурным градиентам и изменению температуры.

В основу изобретения положена задача создания каталитических средств, которые лишены недостатков известных каталитических средств. При этом, в частности, листовые элементы должны соединяться друг с другом настолько стабильно, чтобы при применении они не повреждались вследствие чрезмерных сил давления и/или перемещений. Кроме того, необходимо, чтобы каталитические средства могли быть выполнены с большим количеством проходов на единицу площади поверхности, а также с незначительными затратами.

Эта задача решается согласно изобретению предложением каталитических средств для каталитической обработки отработавшего газа с по меньшей мере одним пакетом совместно ограничивающих проходы листовых элементов и с удерживающими их вместе удерживающими средствами, причем каталитические средства отличаются тем, что удерживающие средства имеют расположенные между листовыми элементами распорные элементы, что каждый не образующий конец пакета или соответственно одного из пакетов листовой элемент прилегает по меньшей мере одним участком поверхности к распорному элементу, а участком поверхности, обращенным в противоположную сторону от этого участка, прилегает к другому листовому элементу или к другому распорному элементу и что листовые элементы и распорные элементы прочно соединены друг с другом.

Изобретение далее касается катализатора с каталитическими средствами вышеназванного типа, причем каталитические средства расположены в корпусе, имеющем впускной патрубок и выпускной патрубок для отработавшего газа.

Изобретение касается также еще способа получения каталитических средств для каталитической обработки отработавшего газа по меньшей мере с одним пакетом листовых элементов, совместно ограничивающих проходы, и с удерживающими их вместе удерживающими средствами, причем способ отличается тем, что относящиеся к удерживающим средствам распорные элементы располагаются между листовыми элементами таким образом, что каждый не образующий конец пакета или соответственно одного из пакетов листовой элемент прилегает по меньшей мере одним участком поверхности к распорному элементу, а участком поверхности, обращенным в противоположную сторону от этого участка, прилегает к другому листовому элементу или к другому распорному элементу и что листовые элементы и распорные элементы прочно соединяют друг с другом.

Преимущественные варианты выполнения каталитических средств и способа отражены в зависимых пунктах патентной формулы.

Согласно изобретению каталитические средства имеют по меньшей мере один пакет листовых элементов. Может быть, например, один пакет, который замкнут в себе и бесконечен и схватывает полость, а также ось. Пакет или соответственно один из пакетов может, однако, вместо этого быть образован стопкой с двумя концами. Распорные элементы, относящиеся к пакету или соответственно к одному из пакетов листовых элементов, могут тогда образовать по меньшей мере один ряд, который, подобно пакету листовых элементов, замкнут в себе и имеет кольцевую форму или имеет два конца.

Целесообразно, чтобы было два или, возможно, еще более рядов распорных элементов, причем разные ряды расположены на расстоянии друг от друга вдоль поверхностей листовых элементов.

Листовые элементы, не находящиеся в конце пакета или соответственно одного из пакетов, могут быть расположены попарно или поодиночке между двумя распорными элементами одного ряда распорных элементов.

Здесь необходимо еще разъяснить применяемые ниже понятия "прижимной участок" и "главный участок". Под прижимным участком листового элемента подразумевается участок листового элемента, фиксируемый другими листовыми элементами и/или удерживающими средствами, который по меньшей мере у листового элемента, не находящегося в конце пакета, прилегает к распорному элементу. Листовой элемент, находящийся в конце пакета листовых элементов, также имеет по меньшей мере один фиксируемый прижимной участок, но который, возможно, прилегает не к распорному элементу, но лишь к прижимному участку другого листового элемента и, следовательно, непосредственно или по меньшей мере через прижимной участок другого листового элемента прочно соединен с распорным элементом.

Под "главным участком" листового элемента понимается участок листового элемента, который граничит по меньшей мере с одним проходом и не прилегает ни к распорному элементу, ни к прижимному участку другого листового элемента.

Прижимные участки могут быть прочно, а также жестко соединены друг с другом, например, поодиночке или попарно посредством сварных и/или высокотемпературных паяных и/или зажимных соединений с распорными элементами удерживающих средств. В случае если листовые элементы и распорные элементы соединяются друг с другом посредством высокотемпературной пайки (пайки твердым припоем), то для образования высокотемпературных паяных соединений применяют припой, который прочно держится по меньшей мере до максимальных температур выхлопного газа и каталитических средств, наблюдаемых при использовании каталитических средств. Применяемый припой может, например, прочно держаться до температуры по меньшей мере 1000oC.

У каталитических средств согласно изобретению распорные элементы удерживают по меньшей мере один прижимной участок каждого листового элемента отдельно или вместе с прижимным участком соседнего листового элемента на определенном расстоянии от прижимного участка другого листового элемента. Далее ряд распорных элементов образует вместе с относящимися к этому ряду прижимными участками листовых элементов как бы простирающееся через весь пакет листовых элементов компактное частичное тело каталитических средств. Удерживающие средства соединяют поэтому листовые элементы друг с другом стабильно и обеспечивают то, что главные участки листовых элементов, совместно ограничивающие проходы, при использовании каталитических средств в катализаторе никогда не прижимаются друг к другу чрезмерно и не перемещаются или самое большее перемещаются совершенно незначительно - а именно в пределах границ, определенных их деформируемостью.

Главные участки листовых элементов имеют, например, внутреннюю основу или сердцевину из металлического материала, а именно из стали, которая в дополнение к железу содержит приблизительно 20 вес.% хрома, прибл. 5 вес.% алюминия и, возможно, еще немного лантана и/или иттрия. Участки поверхности листовых материалов, граничащих с проходами, предпочтительно имеют покрытие. Последнее имеет шероховатое пористое частичноe покрытие из оксида металла, а именно из оксида алюминия, которое часто называется "wash coat" и на которое нанесен каталитически активный материал. Последний может иметь по меньший мере один благородный металл, как, например, платину и/или родий. Прижимные участки листовых элементов преимущественно чистые и свободные от покрытия, так что их поверхности состоят из того же материала, что и внутренняя область или основа главных участков листовых элементов, т.е. из стали.

Толщина металлической внутренней основы или сердцевины листовых элементов составляет преимущественно не более 0,1 мм и, например, прибл. от 0,03 до 0,07 мм. Толщина каждого состоящего из оксида алюминия покрытия составляет преимущественно не более или прибл. 0,05 мм. Слои или покрытия, состоящие из каталитически активного материала, предпочтительно существенно тоньше, чем непокрытые листовые элементы, а также тоньше, чем оксидноалюминиевые покрытия, и, возможно, что они также могут иметь пробелы. Общая толщина участка листового материала, снабженного покрытием из оксида алюминия и каталитически активного материала на обоих поверхностях, может тогда составлять максимально 0,3 мм и еще лучше максимально 0,2 мм.

В предпочтительном варианте выполнения каталитических средств по меньшей мере один первый листовой элемент из каждой пары взаимно соседних листовых элементов пакета имеет по меньшей мере один главный участок с некоторым количеством возвышений. Другой, второй листовой элемент соответствующей пары листовых элементов тогда, например, свободен от возвышений, так что в пакете или соответственно в каждом пакете первый листовой элемент, имеющий возвышения, и второй листовой элемент, не имеющий возвышений, чередуясь, следуют один за другим. Однако также возможно, что все листовые элементы имеют возвышения. Взаимно соседние листовые элементы могут касаться друг друга в обоих случаях в самых высоких точках возвышений.

Возвышения образованы предпочтительно гофрами. Однако также возможно, что возвышения образованы выпуклостями, из которых по меньшей мере большинствo находится на расстоянии от краев листовых элементов и имеет замкнутые в себе, например, приблизительно круговые линии контура. Гофры могут тогда выступать отчасти на одну, отчасти на другую сторону находящихся между ними зон листового элемента.

Главный участок или соответственно каждый главный участок листового элемента, снабженный возвышениями, может, например, определять плоскую среднюю поверхность, проходящую между гребнями гофр или соответственно между вершинами выпуклостей. Вторые листовые элементы могут тогда быть плоскими, по меньшей мере в основном, т.е. не считая возможных обусловленных давлением первых листовых элементов упругих деформаций и возможных переходов между покрытыми главными участками и непокрытыми прижимными участками. Каждый листовой элемент определяют тогда две плоскости прилегания, из которых каждая прилегает к одной из поверхностей листового элемента. У первых листовых элементов, имеющих возвышения, плоскости прилегания касаются самых высоких точек возвышений. У существенно плоских вторых листовых элементов плоскости прилегания касаются плоских поверхностей.

Однако возможно также, что главный участок по меньшей мере некоторых из первых листовых элементов определяет среднюю поверхность, проходящую между гребнями гофр или соответственно вершинами выпуклостей, которая по меньшей мере частично изогнута. Вторые листовые элементы могут быть тогда также по меньшей мере частично плавно и по меньшей мере приблизительно быть параллельны к средней поверхности по меньшей мере одного соседнего первого листового элемента, так что вторые листовые элементы прижимаются к гребням гофр и перекрывают соседние гофры или выпуклости. Листовые элементы определяют тогда не плоскости прилегания, а плавно изогнутые прижимающиеся к их поверхностями поверхности прилегания, которые, например, образуют в поперечном сечении эвольвенты.

Листовые элементы и распорные элементы преимущественно выполняются таким образом, что наибольшее расстояние обращенных друг к другу участков поверхности главных участков до двух взаимно соседних, совместно ограничивающих по меньшей мере один проход листовых элементов относительно мало. Если листовые элементы определяют ровные параллельные друг другу плоскости прилегания, то вышеназванное максимальное расстояние находится под прямым углом к ним. Если пакет листовых элементов имеет следующие друг за другом в чередовании гофрированные первые листовые элементы и вторые листовые элементы без гофр и если соседние друг с другом листовые элементы прилегают друг к другу, то вышеуказанное максимальное расстояние равно высоте гофра, измеренной от гребня гофра до гребня гофра, за вычетом толщины первого листового элемента.

Высота возвышений, измеренная между обращенными в противоположные стороны друг от друга покрытыми поверхностями первого листового элемента от гребня гофра до гребня гофра или соответственно от вершины выпуклости до вершины выпуклости, может варьировать в зависимости от места, и, например, у гильзообразного и/или кольцеобразного каталитического тела увеличиваться изнутри наружу или быть вообще одинаковой. Названная высота составляет предпочтительно не менее 0,3 мм, предпочтительно не более 1,5 мм. В частности, если высоты, измеренные от гребня до гребня гофра или соответственно от вершины к вершине выпуклостей, повсюду одинаковы, то высота составляет предпочтительно не более 1 мм и, например, прибл. 0,5 мм. В случае если имеются гофры, то длина гофра предпочтительно по меньшей мере в два раза больше и, например, в три раза больше, чем (максимальная) высота гофра.

Благодаря незначительной величине указанного максимального расстояния и высоты гофр или выпуклостей каталитические средства могут иметь в сечении, проведенном под прямым углом к проходам, большое количество проходов на единицу площади поверхности. Если каталитические средства имеют прилегающие друг к другу попарно первые, снабженные гофрами, и вторые, не имеющие гофр, листовые элементы, то в перпендикулярном к проходам сечении может быть, например, по меньшей мере прибл. 42 прохода на 1 см2 (т.е. по меньшей мере 400 проходов на 1 дюйм2) или лучше по меньшей мере прибл. 93 прохода на 1 см2 (т. е. по меньшей мере прибл. 600 проходов на 1 дюйм2) или даже по меньшей мере прибл. 124 прохода на 1 см2 (т.е. по меньшей мере прибл. 800 проходов на 1 дюйм2). Сечение может при этом лежать в плоскости, которая в зависимости от выполнения проходов имеет по меньшей мере одну плоскую часть и/или по меньшей мере отчасти искривлено.

Если указанное максимальное расстояние между обращенными друг к другу участками поверхности главных участков листовых элементов относительно мало и количество проходов на единицу площади поверхности соответственно велико, выхлопной газ попадает при применении каталитических средств в интенсивный контакт с листовыми элементами. Это в свою очередь способствует тому, что каталитические средства при заданной скорости течения отработавшего газа должны иметь лишь относительно небольшой объем и могут быть изготовлены с небольшими издержками. Названное максимальное расстояние составляет предпочтительно не более 2 мм, лучше не более 1,5 мм, предпочтительно не менее 0,1 мм и, например, не менее или прибл. 0,3 мм.

При получении каталитических средств можно, например, придать волнистость путем деформации в холодном состоянии, например глубокой вытяжкой или прокаткой, по меньшей мере одной непокрытой полосовой заготовке листового металла, служащей для образования нескольких первых листовых элементов, или нескольким непокрытым заготовкам листового металла, служащим для изготовления каждая одного отдельного первого листового элемента. Затем можно наносить оксид алюминия и каталитически активный материал на по меньшей мере одну заготовку листового металла, служащую для образования нескольких листовых элементов, или на несколько заготовок листового металла, из которых каждая служит для образования одного единственного листового элемента, прежде чем листовые элементы вместе с элементами удерживающих средств будут собраны в каталитические средства. Это позволяет создавать даже при большом количестве проходов на единицу площади поверхности и при соответственно небольших размерах поперечного сечения проходов, безупречные покрытия из оксида алюминия и каталитически активного материала.

В одном предпочтительном варианте выполнения каталитических средств каждый листовой элемент на виде сверху и в случае, если листовые элементы определяют плоскости прилегания, в перпендикулярной к плоскостям прилегания проекции имеет четырехугольную форму, причем он имеет, например по меньшей мере два прямых параллельных друг к другу края и, например, образует в основном прямоугольный или косоугольный параллелограмм. Листовые элементы такого каталитического тела могут быть изготовлены из заготовок листового металла по меньшей мере c двумя прямыми, параллельными друг другу краями, например из четырехугольных, т.е. прямоугольной формы или квадратных, пластин или из металлических полос с двумя параллельными друг другу краями, таким образом, что отсутствует или имеет место лишь незначительный отход листового металла. Так как используемый для каталитических средств предпочтительно очень тонкий листовой металл относительно дорог, то по меньшей мере почти полное отсутствие отхода листового металла способствует снижению затрат на изготовление каталитических средств.

Четырехугольные листовые элементы могут быть расположены и распределены вокруг оси, например, таким образом, что их обращенные к оси края совместно определяют внутреннюю в поперечном сечении в основном замкнутую в себе поверхность, окружающую ось и внутреннее пространство или полость. Каталитические тела могут тогда иметь идущие от этой внутренней поверхности наружу прямые и/или изогнутые проходы.

В одном предпочтительном варианте выполнения каждый четырехугольный листовой элемент имеет по меньшей мере у одного края, идущего в общем вдоль проходов, и предпочтительно у двух краев, находящихся на противоположных друг от друга сторонах проходов, прижимной участок, который непосредственно и/или через прилегающий к нему прижимной участок соседнего листового элемента прилегает к распорному элементу удерживающих средств и жестко соединен с ним. Благодаря этому листовые элементы могут быть соединены друг с другом стабильно, без необходимости применения болтов, которые проходят через проходы и могли бы мешать течению выхлопных газов в проходах.

Ниже предмет изобретения поясняется более подробно на примерах выполнения, изображенных на чертежах:

фиг. 1 - вид в изометрии части полоцилиндрических каталитических средств с первыми и вторыми листовыми элементами, из которых каждый состоит из отдельной части;

фиг. 2 - перпендикулярная к оси через разрез часть каталитических средств;

фиг. 3 - упрощенный вид на участок каталитических средств в направлении на наружную боковую поверхность каталитических средств;

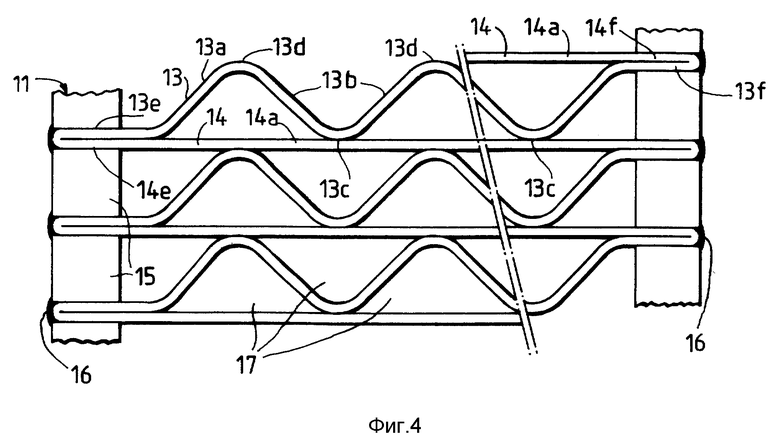

фиг. 4 - соответствующий фиг. 3 вид участка других каталитических средств, у которых листовые элементы состоят из соединенных вместе отрезков цельной ленты;

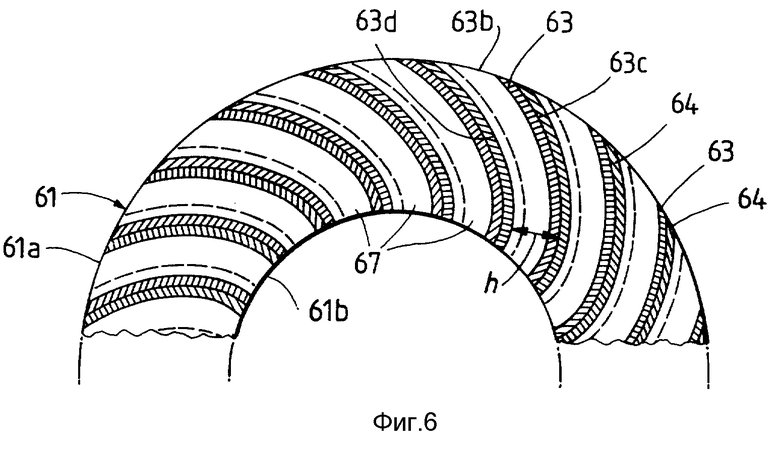

фиг. 5 - вид в изометрии на полоцилиндрические каталитические средства, листовые элементы которых, если смотреть в осевом направлении, искривлены эвольвентообразно;

фиг. 6 - перпендикулярный к оси разрез через область каталитических средств, показанную на фиг. 5;

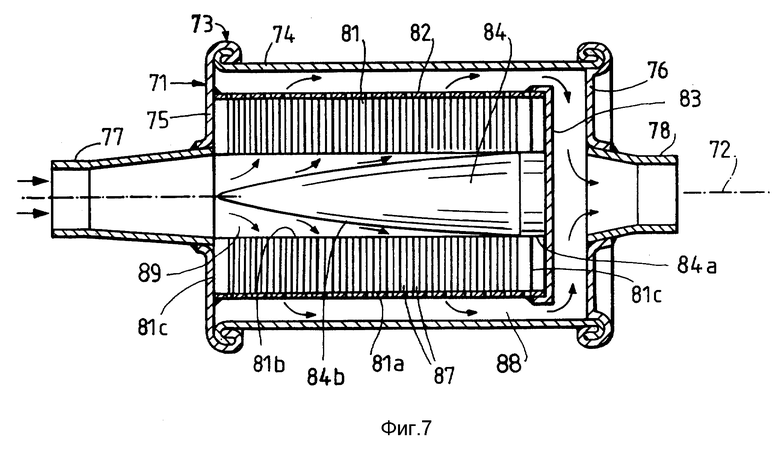

фиг. 7 - осевой разрез через катализатор с гильзoобразными каталитическими средствами;,

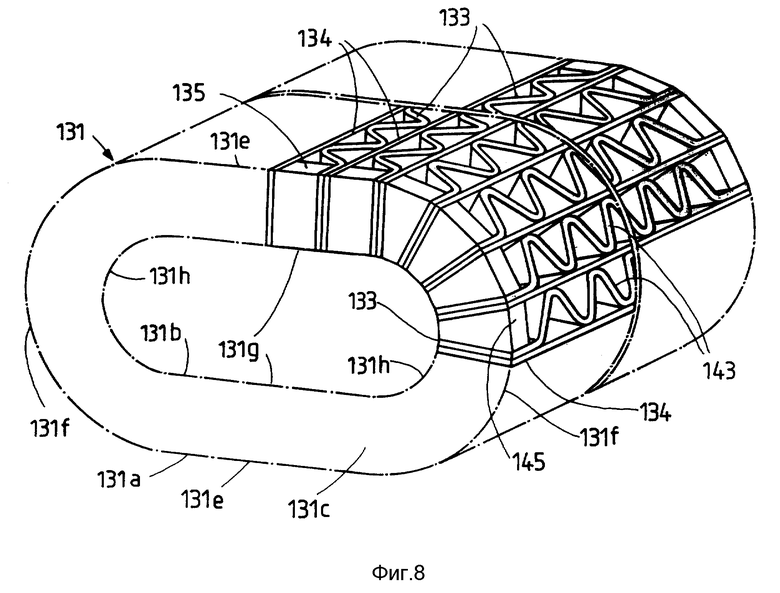

фиг. 8 - вид в изометрии на каталитические средства, имеющие форму сплющенной в поперечном сечении гильзы;

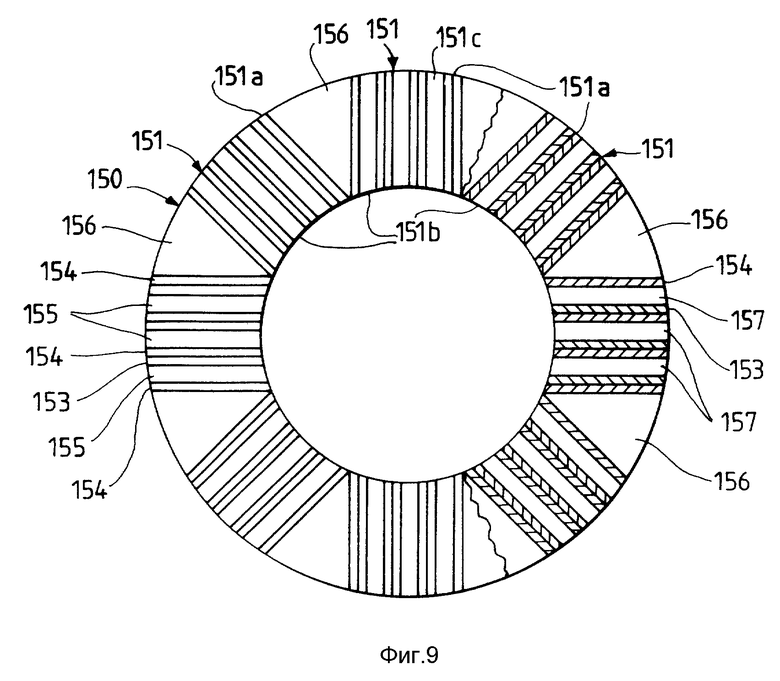

фиг. 9 - каталитические средства с несколькими распределенными вокруг оси пакетами листовых элементов, частично вид вдоль оси и частично в разрезе;

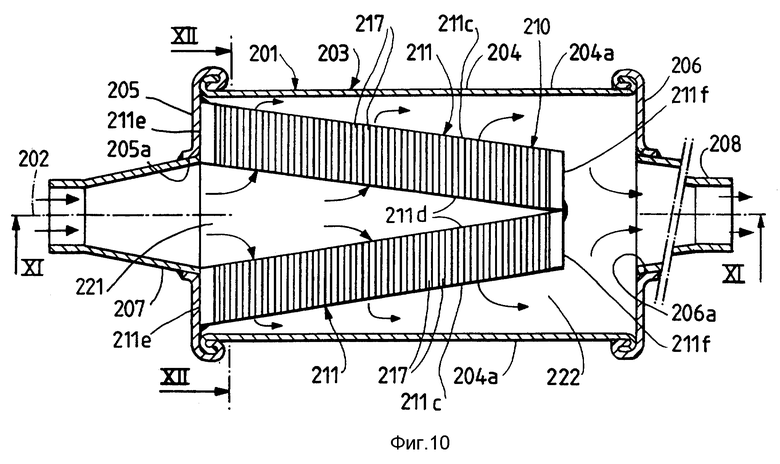

фиг. 10 - продольный разрез через катализатор с двумя V-образно расположенными пакетами листовых элементов;

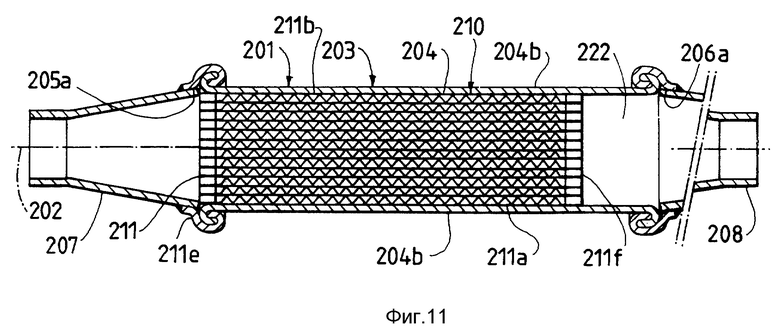

фиг. 11 - продольный разрез вдоль линии XI-XI фиг. 10 через катализатор, показанный на фиг. 10;

фиг. 12 - поперечный разрез вдоль линии XII-XII фиг. 10 через катализатор, показанный на фиг. 10;

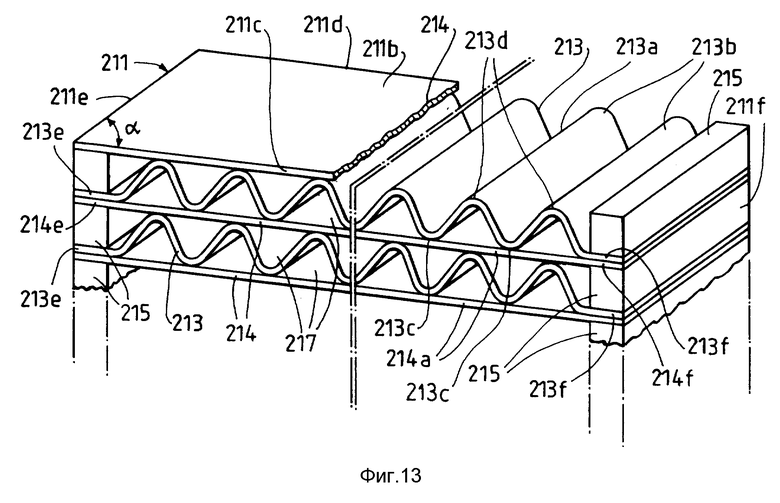

фиг. 13 - вид в изометрии пакета листовых элементов катализатора, показанного на фиг. 10-12;

фиг. 14 - каталитические средства с кольцеобразными листовыми элементами, частично в разрезе, частично на виде спереди;

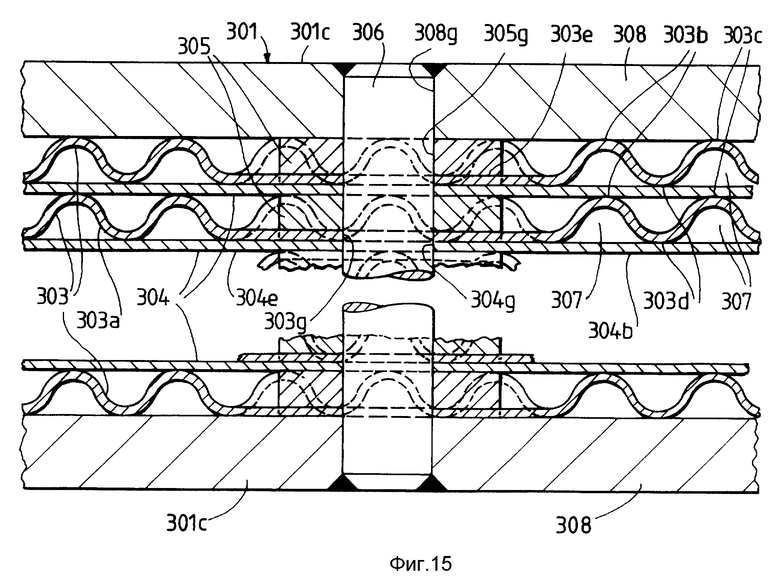

фиг. 15 - развернутый разрез вдоль дугообразной линии XV-XV фиг. 14;

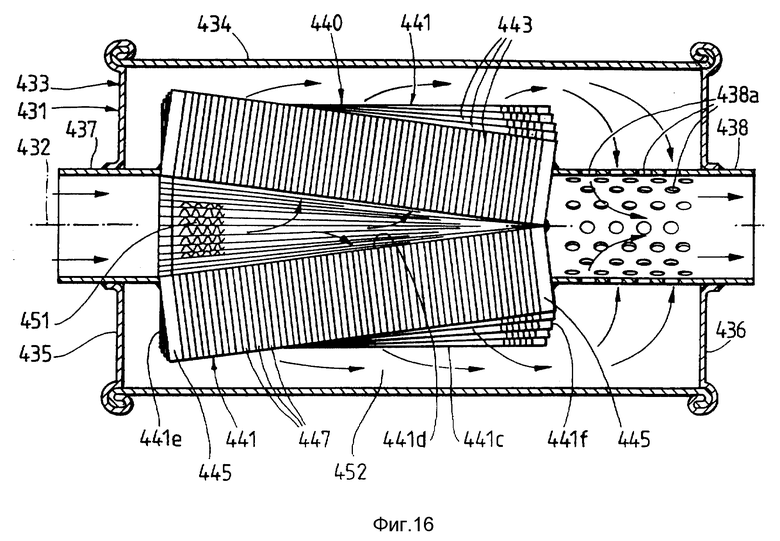

фиг. 16 - продольный разрез через катализатор с четырьмя пакетами листовых элементов;

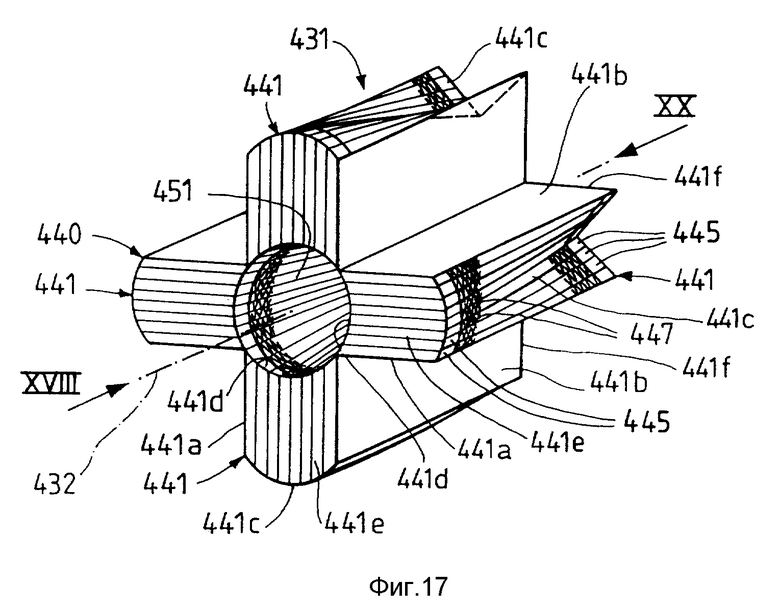

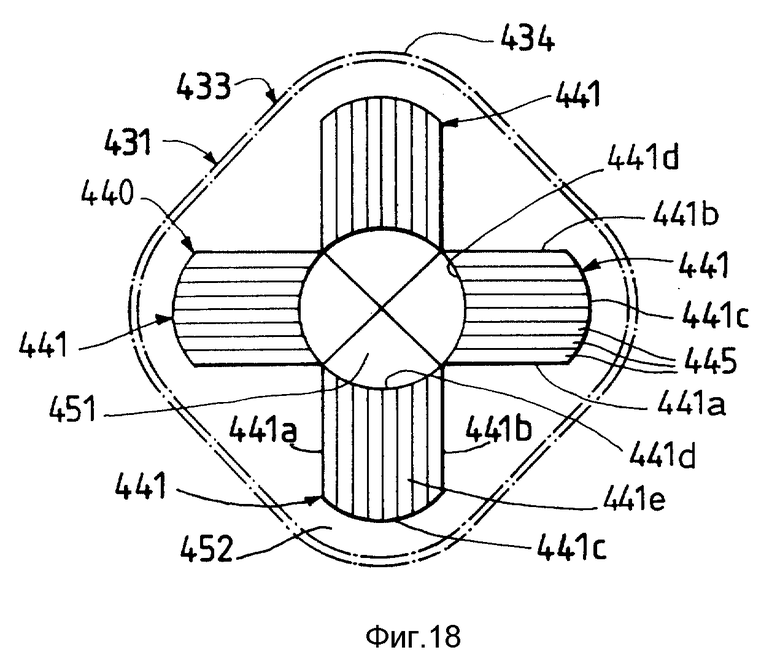

фиг. 17 - упрощенный вид в изометрии на каталитические средства показанного на фиг. 16 катализатора;

фиг. 18 - вид каталитических средств согласно фиг. 17 в направлении, показанном стрелкой XVIII, причем изображена также еще и боковая поверхность корпуса;

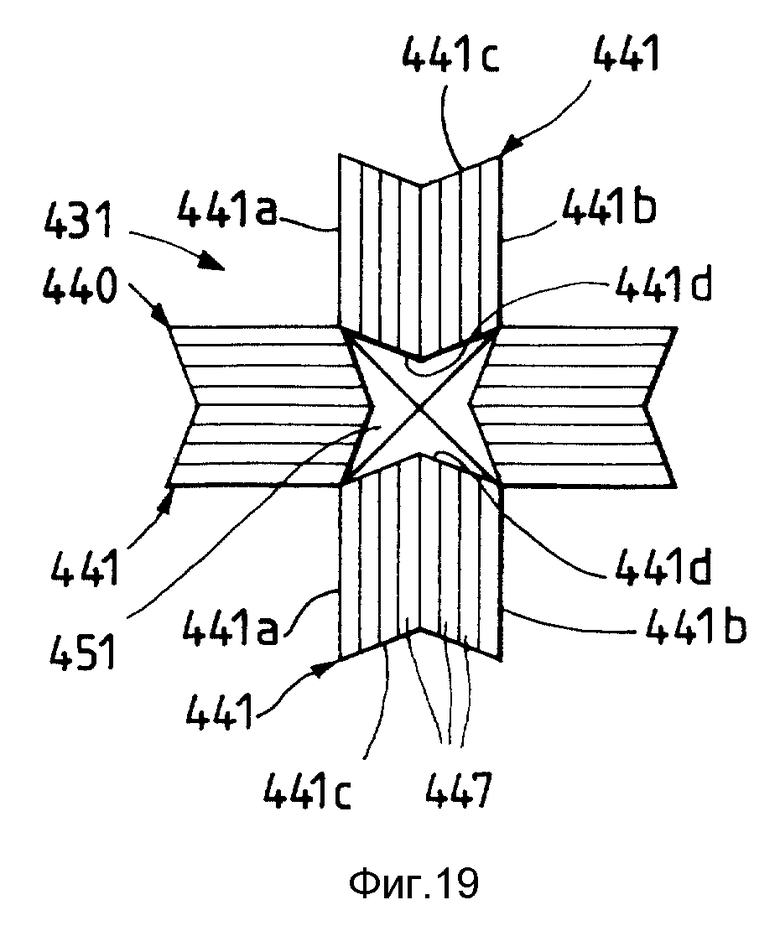

фиг. 19 - поперечный разрез через каталитические средства, показанные на фиг. 16 - 18;

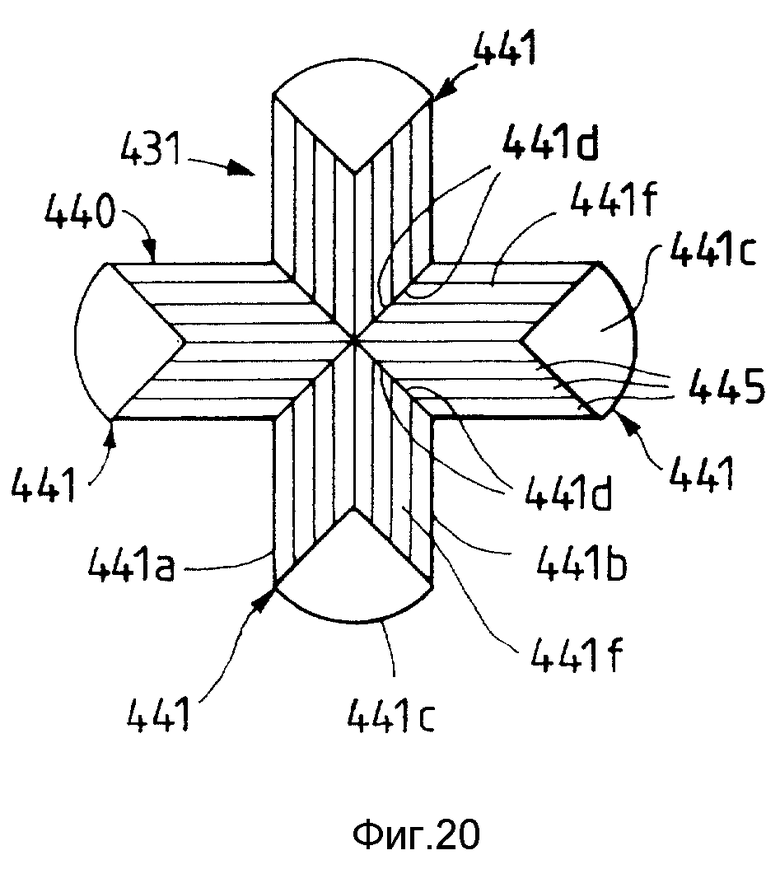

фиг. 20 - вид спереди на показанные на фиг. 16 - 19 каталитические средства в направлении, обозначенном стрелкой XX на фиг. 17;

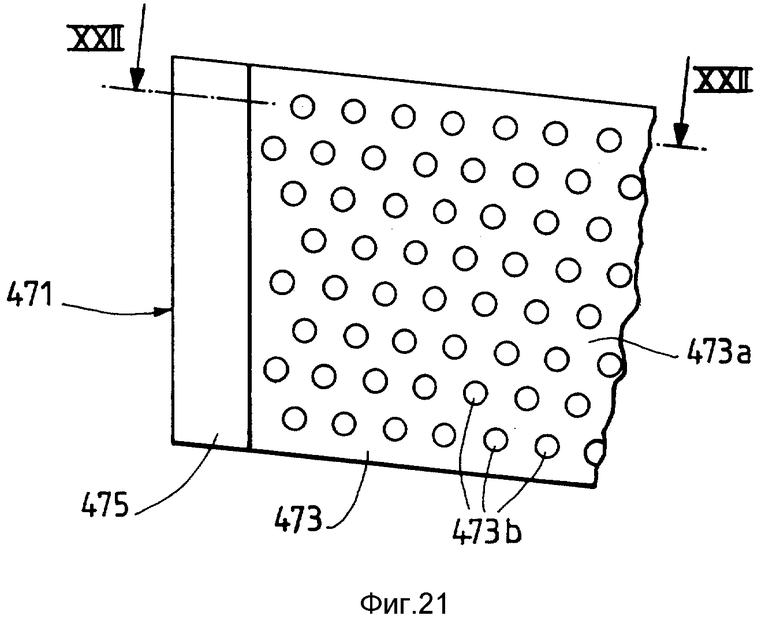

фиг. 21 - вид спереди на каталитические средства с четырехугольными по форме, имеющими выпуклости листовыми элементами;

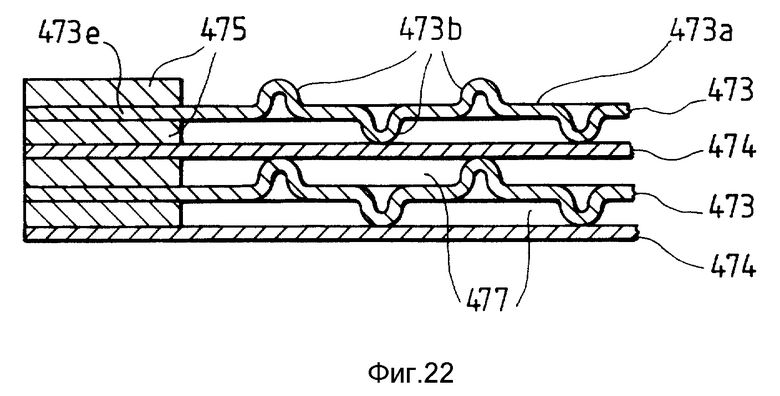

фиг. 22 - разрез вдоль линии XXII фиг. 21 в более крупном масштабе.

Следует еще отметить, что различные фигуры сильно схематизированы и показывают изображаемые не в масштабе листовые элементы, например, часто показаны преувеличенно толстыми в сравнении с их контурными размерами. Подобно этому возвышения - т.е. гофры или выпуклости - первых листовых элементов на многих фигурах показаны с преувеличенными размерами в сравнении с контурными размерами каталитических средств. Далее главные участки, снабженные покрытиями из оксида алюминия и каталитически активного материала и преимущественно чистые непокрытые прижимные участки листовых элементов для простоты показаны с одинаковой толщиной.

Показанные на фиг. 1-3 каталитические средства имеют каталитическое тело 1, которое имеет кольцевую и/или гильзообразную форму и по меньшей мере в основном представляет собой полый цилиндр. Каталитическое тело 1 определяет ось 2 и имеет наружную боковую поверхность 1a, внутреннюю боковую поверхность 1b, а также две торцевые поверхности 1c. Обе боковые поверхности, 1a, 1b, параллельны оси 2 и в поперечном сечении по меньшей мере в основном являются кругообразными. Обе торцевые поверхности 1c по меньшей мере в основном плоские и перпендикулярны к оси, а также к боковым поверхностям 1a, 1b.

Каталитическое тело 1 имеет пакет расположенных вокруг оси 2 следующих друг за другом с чередованием вдоль его периферии первых листовых элементов 3 и вторых листовых элементов 4. Листовые элементы 3 и 4 имеют четырехугольный, а именно прямоугольный контур, но могут быть и квадратными.

Каждый первый листовой элемент 3 имеет главный участок 3a, занимающий большую его часть, снабженный возвышениями, а именно гофрами 3b. Последние являются прямыми и также параллельными друг другу и простираются радиально к оси 2 от наружной боковой поверхности 1a к внутренней боковой поверхности 1b каталитического тела 1. Гофры 3b имеют гребни 3с гофр (на фиг. 3 находятся снизу) и гребни 3d гофр (на фиг. 3 находятся сверху). Каждый листовой элемент 3 имеет у своих краев, примыкающих к одной из двух торцевых поверхностей 1c каталитического тела 1, плоский полосообразный, радиальный и, следовательно, идущий вдоль гофров 3b соответствующего листового элемента прижимной участок 3e или соответственно 3f.

На фиг. 2 и 3 изображена еще высота h гофра, измеренная между обращенными в противоположные стороны друг от друга поверхностями первого листового элемента 3 от гребня гофра до гребня гофра. Кроме того, эта высота измерена, например, вдоль прямой, перпендикулярной к вышеуказанной плоскости средней поверхности гофра соответствующего листового элемента 3. Высота h гофра уменьшается снаружи внутрь, т.е. от наружной боковой поверхности 1a к внутренней боковой поверхности 1b. Длина гофра, обозначенная на фиг. 3 буквой "лямбда", т.е. измеренное параллельно оси 2 расстояние между двумя непосредственно соседними друг с другом гребнями 3c или соответственно 3d, одинакова как снаружи, так и внутри.

Вторые листовые элементы 4 по меньшей мере в основном плоские и расположены в плоскостях, проходящих через ось 2. Каждый второй листовой элемент 4 имеет по меньшей мере в основном плоский главный участок 4a, который противостоит главному участку 3a обоих непосредственно с ним соседних первых листовых элементов 3. Каждый второй листовой элемент 4 имеет далее два само, собой разумеется, также плоских, полосообразных прижимных участка 4e или, соответственно, 4f, из которых каждый проходит вдоль гофр ближайших к нему соседних первых листовых элементов 3 и прилегает к прижимному участку 3e или соответственно 3f последнего.

Каждый листовой элемент 3, 4 имеет две обращенные в противоположные стороны друг от друга поверхности, из которых каждая имеет участок поверхности, относящийся к главному участку 3a или соответственно 4a, участок поверхности, относящийся к прижимному участку 3e или соответственно 4e листового элемента и участок поверхности, относящийся к прижимному участку 3f или соответственно 4f. Внутренняя основа или сердцевина главных участков 3a, 4a, 3, 4 листовых элементов состоит, например, из указанной выше стали. Обращенные в противоположные друг от друга стороны участки поверхности главного участка 3a, 4a каждого листового элемента 3 или соответственно 4 снабжены покрытием из оксида алюминия, на которое нанесен каталитически активный материал, имеющий, например, платину и/или родий. Прижимные участки 3e, 3f, 4e, 4f листовых элементов предпочтительно чистые и непокрытые, так что их поверхностные участки состоят из стали. Так как прижимные участки чистые и тоньше, чем главные участки 3a, 3b, между поверхностными участками последних и поверхностными участками может быть не показанный на фиг. 1-3 уступ.

Каждый листовой элемент определяет две плоскости прилегания или соответственно поверхности прилегания, из которых каждая прилегает к одной из двух поверхностей листового элемента 3 или соответственно 4. Обе определенные первым листовым элементом 3 плоскости прилегания прилегают к гребням 3с или соответственно 3d гофр соответственно листового элемента. Поверхностные участки прижимных участков 3e, 3f, удаленные от гребней 3d гофр листового элемента 3 дальше, лежат, например, по меньшей мере приблизительно в плоскости прилегания, прилегающей к гребням 3с гофр. Определенные вторым листовым элементом 4 плоскости прилегания прилегают к поверхностным участкам главного участка 4a соответствующего листового элемента. Все плоскости прилегания параллельны оси 2 и проходят по меньшей мере приблизительно по ней, так что они по отношению к оси 2 также по меньшей мере приблизительно радиальны.

Каталитическое тело 1 имеет далее средства удержания, которые образованы в основном распорными элементами 5. Каждый из них размещен между прижимным участком 3e или соответственно 3f первого листового элемента 3 и прижимным участком 4e или соответственно 4f второго листового элемента 4.

Каждый распорный элемент 5 имеет обращенные в противоположные друг от друга стороны плоские, параллельные оси, а также радиальные поверхности, которыми он прилегает к прижимным участкам 3e, 4e или соответственно 3f, 4f и которые в радиальном направлении имеют одинаковую длину с прижимными участками 3e, 3f, 4e, 4f. Поверхности каждого распорного элемента, лежащие в наружной боковой поверхности 1a и внутренней боковой поверхности 1b, например, плоские. Каждый распорный элемент имеет далее плоские, перпендикулярные к оси 2 поверхности, из которых одна проходит по меньшей мере приблизительно заподлицо с радиальными краями листовых элементов 3, 4. Распорные элементы 5 состоят из металлического материала, а именно из стали, однако могут быть также снабжены на их обращенных к гофрам 3b поверхностям покрытиями из оксида алюминия и каталитически активного материала.

Каждый прижимной участок 3e, 3f, 4e, 4f листового элемента 3 или соответственно 4 прилегают своим поверхностным участком вдоль всей длины края листового элемента к распорному элементу 5, а поверхностным участком, обращенным в противоположную от него сторону, к поверхностному участку прижимного участка соседнего с ним листового элемента. Прилегающие друг к другу прижимные участки 3e, 4e и 3f, 4f попарно жестко соединены друг с другом и с прилегающими к ним распорными элементами 5, а именно сварены. Схематически показанные на фиг. 3 и обозначенные цифрой 6 сварные соединения имеют предпочтительно сварные швы, простирающиеся вдоль всех радиальных измерений гофров, прижимных участков и распорных элементов. Как еще будет показано, при изготовлении каталитических тел перед образованием сварных швов могут быть образованы еще точечные сварные соединения.

Распорные элементы 5, расположенные между соседними друг с другом листовыми элементами 3, 4 и удерживающие последние на расстоянии друг от друга, имеют такие размеры параллельно высоте h гофра и далее сварены с листовыми элементами таким образом, что измеренное параллельно высоте h гофра расстояние обращенных друг к другу поверхностей двух следующих друг за другом вдоль периферии каталитического тела вторых листовых элементов 4 равно высоте h гофра. Плоский главный участок 4a каждого второго листового элемента 4 прилегает тогда своим одним поверхностным участком к гребням 3c гофр, а своим другим поверхностным участком к гребням 3d гофр непосредственно с ними соседних первых листовых элементов 3 и перекрывает эти гребни гофр. Между каждой парой соседних друг с другом и перекрытых вторым листовым элементом 4 гребней 3c или соответственно 3d образуется тогда проход 7 для отработавшего газа. Распорные элементы 5 ограничивают совместно с листовыми элементами также еще некоторые проходы для отработавшего газа.

Следует отметить, что распорные элементы 5 могут иметь такие размеры и быть соединены листовыми элементами и друг с другом таким образом, что измеренное параллельно высоте h гофра расстояние между двумя соединенными распорным элементом друг с другом листовыми элементами 3 и 4 несколько меньше, чем была высота h гофр первых листовых элементов 3 в ненапряженном состоянии перед сборкой каталитического тела 1. Гофры 3b затем при сборке каталитического тела 1 слегка деформируют упруго и напрягают, так что они упруго действуют на вторые листовые элементы 4 с силой давления или соответственно предварительного напряжения.

Прижимные участки 3e, 3f, 4e, 4f и распорные элементы 5 соединены друг с другом вдоль всей длины проходов. Прилегающие к прижимным участкам 3e, 4e распорные элементы 5 образуют все вместе замкнутый в себе расположенный вокруг оси 2 ряд. Прилегающие к прижимным участкам 3f, 4f распорные элементы 5 также образуют замкнутый в себе расположенный вокруг оси 2 ряд. Каталитическое тело 1 имеет, следовательно, два ряда распорных элементов 5. Эти два ряда отстоят друг от друга на некотором расстоянии вдоль оси 2 и вдоль поверхностей листовых элементов, которое равно осевому расстоянию прижимных участков 3e, 4e от прижимных участков 3f, 4f и, следовательно, существенно больше, чем длина гофра.

У готового каталитического тела 1 каждый первый листовой элемент 3 у обоих прижимных участков 3e, 3f, находящихся на противоположных друг от друга сторонах гофрированного главного участка 3a, жестко соединен прямо и непосредственно с прилегающими к ним прижимными участками 4e или соответственно 4f соседнего, второго листового элемента 4 и далее через распорные элементы 5 с другим соседним вторым листовым элементом 4. Соответственно этому каждый прижимной элемент 3e, 3f, 4e, 4f - непосредственно или опосредованно через по меньшей мере один распорный элемент 5 жестко и стабильно соединен со всеми другими находящимися на той же торцевой поверхности 1c краевыми участками. Каждый из обоих распорных элементов 5 образует совместно с прижимными участками 3e, 4e или соответственно 3f, 4f как бы компактное кольцеобразное частичное тело каталитического тела 1. Далее распорные элементы 5 удерживают следующие друг за другом вдоль периферии каталитического тела пары прилегающих друг к другу прижимных участков 3e, 4e или соответственно 3f, 4f на определенных распорными элементами расстояниях. Соответственно этому распорные элементы 5 удерживают первые листовые элементы 3, находящиеся в ближайшем соседстве друг с другом вдоль периферии каталитического тела, на определяемом распорными элементами 5 и толщинами прижимных участков листовых элементов расстоянии друг от друга. То же действительно, само собой разумеется, также для вторых листовых элементов 4.

Внутренний диаметр каталитического тела составляет предпочтительно не менее 30 мм и, например, прибл. 50 мм. Наружный диаметр каталитического тела может быть, например, приблизительно вдвое больше, чем внутренний диаметр. Длина, т.е. размер каталитического тела 1, измеренный параллельно оси 2, например, больше, чем наружный диаметр, и может, например, составлять от 150 до 300 мм. Высота h гофров 3b, измеренная между обращенными в противоположные стороны поверхностями первого листового элемента 3, составляет у внутренней боковой поверхности 1b предпочтительно не менее 0,3 мм и, например, прибл. 0,5 мм. У наружных боковых поверхностей 1a высота h гофров тогда будет соответственно соотношению диаметров между наружной и внутренней боковой поверхностями, больше и составит, например, прибл. 1 мм.

Каталитические средства с каталитическими телами 1 можно, например, вначале изготовлять путем разрезания широкой полосы листового металла или четырехугольной пластины из листового металла или непосредственно прокаткой по меньшей мере одной плоской, непокрытой полосообразной заготовки листового металла с параллельными краями, служащей для образования листовых элементов 3 и по меньшей мере одной плоской непокрытой полосовой заготовки с параллельными краями, служащей для образования листовых элементов 4. Ширина этих лентообразных заготовок из металлического листа или полос листового металла может быть, например, равной предусмотренному радиальному размеру листовых элементов.

Полоса листового металла, предусмотренная для образования первых листовых элементов 3, может быть тогда снабжена гофрами в направлении, перпендикулярном продольному направлению полосы, посредством глубокой вытяжки, например, в тех местах, которые затем образуют главные участки. Как уже отмечалось, высота h гофр у наружной боковой поверхности 1a больше, чем у внутренней боковой поверхности 1b, в то время как длина гофр внутри и снаружи одинакова. Гофры могут иметь внутри относительно сильно S-образно изогнутые бока, а снаружи относительно прямые бока. При указанных соотношениях между высотами гофр наружный край первых листовых элементов 3 будет тогда, например, не более чем на 25% или даже только не более чем на 10% длиннее, чем внутренний край. Такая разница в длинах может быть без труда достигнута при формовании гофр путем растяжения без того, чтобы возникали трещины в листовых элементах.

Далее можно изготовлять распорные элементы 5 и фиксировать, например, посредством точечной сварки на плоских предусмотренных для образования прижимных участков 3е, 3f участках листового элемента.

Теперь области полос листового металла, служащие для образования главных участков 3a и 4a листовых элементов 3 или соответственно 4, снабжаются на обеих поверхностях покрытием из оксида алюминия, на которое затем наносится каталитически активный материал. При этом предпочтительно ни оксид алюминия, ни каталитически активный материал не наносятся на прижимные участки 3e, 3f, 4e, 4f. То же самое относится к стальным полосам, служащим для образования распорных элементов 5, или по меньшей мере к их поверхностям, предназначенным для сварки.

Непосредственно вслед за этим можно разрезать полосы листового металла, так что получаются соединенные с распорными элементами 5 первые листовые элементы 3 и вторые листовые элементы 4. Листовые элементы 3, 4 и распорные элементы 5 теперь собираются в каталитическое тело 1, причем листовые элементы 3, 4 попарно свариваются друг с другом, а также с распорными элементами 5 по их прижимным участкам, так что получаются уже упомянутые сварные швы.

Способ изготовления может быть модифицирован различным образом. Например, можно заменить соединения 6 или по меньшей мере образованные точечной сваркой сварные швы соединениями посредством сварки твердым припоем. Далее может быть изменена последовательность выполнения некоторых стадий процесса. Например, при изготовлении первых листовых элементов 3 вначале можно для каждого из них отрезать от полосы или пластины листового металла отдельную четырехугольную заготовку и затем каждую такую заготовку снабдить гофрами, а также, возможно, и соединить с распорными элементами. Оксид алюминия и каталитически активный материал, наносятся, однако, предпочтительно лишь тогда на первые листовые элементы 3, когда их главные участки 3a снабжены гофрами 3b. Далее оксидно-алюминиевые покрытия и каталитически активный материал должны наноситься на листовые элементы 3, 4 в любом случае до того, как последние будут собраны в каталитическое тело.

Боковые поверхности 1a и 1b каталитического тела 1 образуются и/или определяются граничащими с этими боковыми поверхностями, например плоскими поверхностями распорных элементов 5 и прежде всего наружными или соответственно внутренними краями или - точнее - очень узкими краевыми поверхностями листовых элементов 3, 4. Названные края или узкие краевые поверхности листовых элементов 3, 4, например, приблизительно плоские и/или у гофрированных главных участков 3a листовых элементов 3, немного искривлены тем или иным образом, если смотреть вдоль оси, возможно в зависимости от формования гофр. Поэтому боковые поверхности 1a и 1b, возможно, несовершенны, но, однако, как уже отмечалось, по меньшей мере в основном цилиндричны и в поперечном сечении имеют по меньшей мере круговую форму. Торцевые поверхности 1c каталитического тела 1, образованные сваренными друг с другом радиальными краями листовых элементов 3, 4 и перпендикулярными к оси 2 поверхностями краевых элементов 5, возможно, неидеальны в зависимости от точности изготовления и от вида сварки, но, однако, по меньшей мере в основном плоски и перпендикуляpны к оси. В остальном при изготовлении существует возможность еще отшлифовать каталитическое тело 1 после сварки листовых элементов 3, 4 и распорных элементов 5 или подвергнуть другой дополнительной обработкe со снятием материала, в результате которой боковые поверхности 1a, 1b становятся точно цилиндрическими и/или торцевые поверхности 1a точно плоскими.

Показанные частично на фиг. 4 каталитические средства имеют, например, кольцеобразное и/или гильзообразное каталитическое тело 11. Последнее имеет первые листовые элементы 13, вторые листовые элементы 14 и средства удержания с распорными элементами 15. Каждый первый листовой элемент 13 имеет главный участок 13a с гофрами 13b. Гофры имеют гребни 13c или соответственно 13d, лежащие на разных сторонах плоской аксиальной, проходящей через середины профиля гофр средней поверхности гофр. Каждый первый листовой элемент 13 имеет на противоположных друг от друга сторонах своего главного участка 13a плоский параллельный к гофрам прижимной участок 13a или соответственно 13b. Прижимные участки 13e и 13f находятся на разных сторонах упомянутой средней поверхности гофр, так что их обращенные в противоположные стороны друг от друга стороны плоские поверхности лежат в плоских поверхностях прилегания, прилегающих к гребням 3c или соответственно 3d гофр.

Вторые листовые элементы 14 в основном плоские и имеют по одному прижимному участку 14a и по два параллельных гофрам прижимных участка 14e или соответственно 14f, находящихся на противоположных друг от друга сторонах прижимного участка 14a. Каждый прижимной участок 13e прилегает к прижимному участку 14e. Подобным образом каждый прижимной участок 13f прилегает к прижимному участку 14f. Листовые элементы 13, 14 состоят все из участков целой полосы листового металла. Если не считать прижимные участки, находящиеся у концов этой полосы листового металла, то каждый прижимной участок 13e связан с прижимным участком 14e и каждый прижимной участок 13f - с прижимным участком 14f. Распорные элементы 15 расположены аналогично и соединены сварными соединениями 16 с прижимными участками 13e, 14e или соответственно 13f, 14f, как соответствующие части каталитического тела 1. Соседние друг с другом листовые элементы 13, 14 ограничивают проходы 17 для отработавшего газа.

При изготовлении каталитического тела 11 готовят лентообразную заготовку листового металла, служащую как для образования первых, так и для образования вторых листовых элементов 13, 14, т.е. полосу листового металла, ширина которой равна желаемому радиальному размеру листовых элементов. Эта полоса листового металла затем снабжается гофрами на участках служащих для образования главных участков 13a. Далее полоса

листового металла складывается, например, после закрепления распорных элементов 15 и после нанесения оксида алюминия, а также каталитически активного материала.

Поскольку выше не указано иное, каталитическое тело 11 выполняется аналогично и аналогично изготавливается, как каталитическое тело 1. Каталитическое тело 11 имеет, таким образом, также аналогичные свойства, как каталитическое тело 1.

Вместо того чтобы образовывать все листовые элементы 13, 14 каталитического тела 11 из единственной целой полосы листового металла, можно получить каталитическое тело 11 из двух или более целых полос, из которых каждая образует несколько листовых элементов каталитического тела 11. Возможно даже получить каждый показанный на фиг. 4 листовой элемент 13, 14 из отдельного до его сварки куска листового металла.

Каталитические средства, схематически показанные на фиг. 5 и 6, имеют кольцеобразное и/или гильзообразное по меньшей мере в основном полоцилиндрическое каталитическое тело 61. Последнее охватывает ось 62 и определяет наружную боковую поверхность 61a, внутреннюю боковую поверхность 61b и две торцевые поверхности 61c. Поверхности 61a, 61b, 61c выполнены аналогично соответствующим поверхностям каталитического тела 1.

Каталитическое тело 61 имеет первые листовые элементы 63, вторые листовые элементы 64 и средства удержания с распорными элементами 65. Первые листовые элементы 63 имеют главный участок 63 с гофрами 63b. Последние имеют гребни 63с у впадин и гребни 63d у вершин. Гофры проходят вдоль перпендикулярных оси 62 плоскостей от наружной боковой поверхности 61a и внутренней боковой поверхности 61b. Каждый первый листовой элемент 63 имеет у его граничащих с обеими торцевыми поверхностями 61 с краев и, следовательно, на противоположных друг от друга сторонах главного участка 63a прижимной участок 64e или соответственно 64f, простирающиеся вдоль гофр. Обе плоскости прилегания, прилегающие к гребням 63c или соответственно 63d первого листового элемента 63, и прижимные участки 63e, 63f изогнуты в направлении, параллельном оси 62, а также в сечении, перпендикулярном оси 62, и образуют именно эвольвенту ко внутренней боковой поверхности 61b, имеющей в поперечном сечении круговую форму. В сечениях, параллельных оси 62, указанные поверхности прилегания и прижимные участки 63e, 63f прямы и параллельны оси 62.

Каждый второй листовой элемент 64 имеет главный участок 64a, противостоящий главному участку 63a соседних первых листовых элементов 63 и у обеих торцевых поверхностей 61c прижимной участок 64e или соответственно 64f. Вторые листовые элементы 64, если смотреть вдоль оси, а также в сечениях, перпендикулярных оси 62, имеют форму эвольвенты, а в сечениях, параллельных оси 62, прямы. Прижимные участки 63e, 63f каждого первого листового элемента 63 прилегают к прижимным участкам 64e или соответственно 64f соседнего второго листового элемента 64.

Распорные элементы 65, служащие в качестве средств удержания, расположены между прижимными участками 63e, 64e или соответственно 63f и 64f соседних друг с другом листовых элементов и имеют в осевом направлении поверхности в форме эвольвенты, а в осевом сечении - прямые поверхности, которые прилегают к прижимным участкам 63e, 64e или соответственно 63f, 64f. В остальном распорные элементы 65 могут быть выполнены и расположены аналогично тому, как это описано для распорных элементов 5 каталитического тела 1 на примере фиг. 1-3. Далее прижимные участки 63e, 64e и 63f, 64f аналогично соответствующим прижимным участкам каталитического тала 1 жестко соединены друг с другом и с прилегающими к ним распорными элементами по всей их длине сварными соединениями.

На фиг. 6 показана еще высота h гофров 3b первого листового элемента 3. Высота h гофра при этом измерена в перпендикулярном направлении к поверхностям прилегания, прилегающим к гребням 63c или соответственно 63d и в перпендикулярном направлении к средней поверхности гофра, которая проходит в середине между поверхностями прилегания через середины профилей гофр. В то время как высота h гофра у каталитического тела 1 увеличивается в направлении изнутри наружу, она постоянна у каталитического тела 61 от внутренней боковой поверхности 61b до наружной боковой поверхности 61a и может, например, составлять прибл. от 0,5 до 1 мм.

Поскольку выше не указано иное, каталитическое тело 61 выполнено аналогично каталитическому телу 1 и имеет также аналогичные свойства, как и последнее. При получении каталитического тела 61 можно, например, получить плоскую, лентообразную заготовку листового металла, продольные края которой затем образуют у готового каталитического тела 61 эвольвентообразные края первых листовых элементов 63. Эта лентообразная заготовка листового металла может быть прокатана на прокатном стане с валками, имеющими профиль гофр, и при этом снабжена в той области, которая впоследствии образует главные участки 63a первых листовых элементов 63, гофрами, идущими в продольном направлении, в то время как образующие впоследствии прижимные участки 63е, 63f краевые области лентообразной заготовки листового металла остаются плоскими. Лентообразная заготовка листового металла затем может быть вместе с подведенными к ней служащими для образования распорных элементов 65 стальными полосами изогнута местами в форме эвольвенты и точечной сваркой или т. п. , соединена со стальными полосами и совместно с ними разрезана на первые листовые элементы и распорные элементы. Для образования вторых листовых элементов 64 также может быть изготовлена, например, лентообразная заготовка листового металла, изогнута местами в форме эвольвенты и разрезана. Далее заготовки листового металла, служащие для образования главных участков 63a, 64a листовых элементов, могут быть до или после эвольвентообразного изгибания, а также разрезания покрыты и наконец собраны в каталитическое тело 61.

Теперь с помощью фиг. 7 поясняется возможность образования катализатора 71c в основном полоцилиндрическим, обозначенным здесь цифрой 81, каталитическим телом, выполненным одним из вышеуказанных (на фиг. 1-6) способов. Катализатор 71 имеет ось 72 и металлический корпус 73 в виде тела вращения, симметричного относительно оси, с цилиндрической обечайкой 74 и две радиальные плоские торцевые стенки 75 или соответственно 76. Обечайка 74 и торцевые стенки 75, 76 прочно и плотно соединены друг с другом, например, посредством отбортованных краевых участков. Каждая торцевая стенка 75, 76 имеет в центре отверстие с отогнутой наружу закраиной, в которую вваривается или впаивается патрубок, служащий вместе с отверстием в качестве впускного патрубка 77 или соответственно выпускного патрубка 78.

Гильзообразное каталитическое тело 81 имеет наружную боковую поверхность 81a, внутреннюю боковую поверхность 81b, две торцевые поверхности 81c, а также радиальные или эвольвентообразные проходы 87 для отработавшего газа, идущие вдоль перпендикулярных оси 72 плоскостей. Каталитическое тело 81 плотно прикреплено на торцевой стенке 75 одной из его радиальных торцевых поверхностей 81c, например, посредством сварных соединений или пайкой твердым припоем, так что внутреннее пространство впускного патрубка 77 оканчивается в полости, охватываемой внутренней боковой поверхностью 81b каталитического тела 81. Далее имеется, например, перфорированная гильза 82, охватывающая каталитическое тело 81 плотно или с узким зазором между ними и закрепленная на одном конце с помощью сварки или пайки твердым припоем. На другом конце гильзы 82 расположена заглушка 83, соединенная с ней, например, посредством сварки или пайки твердым припоем. Между обечайкой 74 корпуса 73 и гильзой 82 имеется промежуточное пространство, имеющее в сечении кольцевую форму, которое образует вместе с имеющимся между торцевой стенкой 76 корпуса 73 и заглушкой 83 промежуточным пространством внешнюю полость 88. Последняя соединена с внутренним пространством выпускного патрубка 78. Между заглушкой 83 и обращенной к ней торцeвой стенкой 81c каталитического тела 81 имеется промежуточное пространство. В центральной зоне заглушки 83 закреплен на ней, например, полый, коаксиальный, продолговатый ограничитель 83, который входит в полость, охватываемую внутренней боковой поверхностью 81b. Ограничитель 84 имеет короткий цилиндрический отрезок 84a, который плотно или самое большее с небольшим радиальным зазором вдается в торцевой участок полости, охватываемой внутренней боковой поверхностью 81 каталитического тела 81 и запирает ее плотно, но так, что торцевой участок каталитического тела 81 может скользить на цилиндрическом отрезке 84a. Ограничитель 84 имеет далее участок, простирающийся приблизительно до закрепленного на торцевой стенке 75 конца каталитического тела 81 и сужающийся к впускному патрубку 77, который (участок) образует наклонную к оси 77, например конусообразную и/или в осевом сечении слегка выпукло изогнутую, приблизительно параболической формы ограничительную поверхность 81b, и совместно с внутренней боковой поверхностью 81b образует свободную внутреннюю полость 89.

При использовании катализатора 71 отработавший газ через полость впускного патрубка 77 сначала втекает в свободную внутреннюю полость 89 и затем у внутренней боковой поверхности 81a каталитического тела 81, служащей в качестве входной поверхности отработавшего газа, и в проходы каталитического тела 81. Отработавший газ затем через проходы 87 течет наружу, выходит у наружной боковой поверхности 81a каталитического тела 81, служащей в качестве выходной поверхности отработавшего газа, из каталитического тела 81 и попадает через внешнюю полость 88 в выпускной патрубок 78. В случае если каталитическое тело 81 и гильза 82 при нагревании во время эксплуатации расширяется неодинаково, конец каталитического тела 81, обращенный в противоположную сторону от впускного патрубка, несколько смещается относительно гильзы 82 к ограничителю 84.

При желании можно было бы заменить гильзу 82 расположенной внутри внутренней боковой поверхности 81 перфорированной гильзой или убрать перфорированную гильзу 82 без замены, а заглушку 83 и/или ограничитель 84 закрепить на каталитическом теле 81.

Описанные на примере фиг. 1-9 каталитические средства или соответственно каталитические тела oбразуют в поперечном сечении кругообразные полые цилиндры. По соображениям места может быть, однако, желательно предусмотреть катализаторы с корпусами и каталитическими средствами, имеющими в поперечном сечении не круглую форму, а более плоские формы.

Показанные на фиг. 8 каталитические средства имеют гильзообразное каталитическое тело 131. Последнее образует сплюснутый в поперечном сечении полый цилиндр и имеет наружную боковую поверхность 131a, внутреннюю боковую поверхность 131b две торцевые поверхности 131с. Обе боковые поверхности параллельны не показанной оси и в сечении, перпендикулярном к этой оси, параллельны друг с другом. Обе боковые поверхности имеют в поперечном сечении форму прямоугольников, более короткие стороны которых заменены полукругами. Наружная боковая поверхность 131a имеет соответственно этому два плоских параллельных друг другу участка 131e и два изогнутых в поперечном сечении полукруглых участка 131f. Внутренняя боковая поверхность имеет два плоских параллельных друг другу, а также параллельных участкам 131a участка 131g и два изогнутых в поперечном сечении полукруглых участка 131b. Каждый из последних концентричен одному из полукруглых участков 131f наружной боковой поверхности.

Каталитические тело 131 имеет два вида первых листовых элементов, которые обозначены цифрами 133 и 143. Оба вида первых листовых элементов имеют главный участок с гофрами, идущими от наружной боковой к внутренней боковой поверхности, и у двух краев плоские прижимные участки. Одни первые листовые элементы 133 расположены у прямых в поперечном сечении участков 131e, 131g боковых поверхностей и имеют гофры, идущие перпендикулярно указанным боковым поверхностям с постоянной по всей их длине высотой гофр. Другие первые листовые элементы 143 расположены у полукруглых в поперечном сечении участков 131f, 131h и имеют высоты гофр, увеличивающиеся изнутри наружу.

Каталитическое тело 131 имеет далее вторые листовые элементы 134, выполненные одинаково вдоль всей периферии, а именно в основном плоскими. Далее имеются два вида распорных элементов 135 или соответственно 145. Распорные элементы 135, распoложенные у прямых в поперечном сечении участков 131e, 131g боковых поверхностей, имеют, если смотреть в осевом направлении, одинаковую ширину от внутренней боковой к наружной боковой поверхности. Напротив, ширина других распорных элементов 145, расположенных у изогнутых в поперечном сечении участков 131f, 131h боковых поверхностей, увеличивается изнутри наружу.

Поскольку выше не указано иное, каталитическое тело 131 выполнено аналогично каталитическому телу 1. Каталитическое тело 131 может быть встроено в корпусе с формой сплюснутого в поперечном сечении цилиндра, причем каталитическое тело может быть расположено аналогично тому, как это показано для катализатора согласно фиг. 7.

Каталитические средства 150, показанные на фиг. 9, имеют более или менее гильзообразную или кольцеобразную форму, охватывает ось и имеют по меньшей мере шесть и, например, восемь распределенных вокруг оси каталитических тел 151. Каждое из них имеет круговую наружную поверхность 151a, круговую внутреннюю поверхность 151b и две торцевые поверхности 151c. Каждое каталитическое тело 151 имеет пакет или группу прилегающих один к другому и следующих в чередовании друг за другом первых листовых элементов 153, a также вторых листовых элементов 154. Каждый листовой элемент 153 имеет главный участок с прямыми, параллельными друг другу и идущими от внутренней поверхности 151b к наружной поверхности гофрами, имеющими повсюду одинаковую высоту. Каждый первый листовой элемент 153 имеет у своих граничащих в обеими торцeвыми поверхностями 151 с краев прижимной участок. Вторые листовые элементы 154 по существу совершенно плоски, а также параллельны оси и имеют, следовательно, также плоские прижимные участки. Гофры, относящиеся к одному и тому же каталитическому телу 151 или соответственно к одному и тому же пакету первых листовых элементов 151, и вторые, относящиеся к тому же каталитическому телу 151 или соответственно к тому же пакету листовые элементы все параллельны друг другу. Каждый из обoих концов пакета может быть, например, образован вторым плоским листовым элементом 154.

Каталитические средства 150 имеют средства удержания с первыми распорными элементами 155 и вторыми распорными элементами 156. Первые распорные элементы 155 состоят из прямоугольной или квадратной в поперечном сечении полосы, имеющей постоянные размеры поперечного сечения по всей ее длине. Вторые распорные элементы 156, например, если смотреть в осевом направлении, имеют форму кругового сектора или треугольника.

По меньшей мере прижимные участки, не находящиeся у конца каталитического тела 151 или соответственно пакета листовых элементов 153, 154, прилегают друг к другу попарно. Между прилегающими друг к другу парами прижимных участков расположены распорные элементы 154. Между прижимными участками листовых элементов 154, образующих концы соседних каталитических тел 151, расположены вторые распорные элементы 155. Прилегающие друг к другу листовые элементы и распорные элементы соединены между собой жестко, например, посредством сварных соединений или пайкой твердым припоем.

Листовые элементы, относящиеся к одному и тому же каталитическому телу 151 или соответственно к пакету, совместно ограничивают параллельные друг другу проходы 157 для отработавшего газа. Напротив, внутренние поверхности 151b, образованные внутренними краями листовых элементов 153, 154 и также еще распорными элементами 155, 156, совместно образуют замкнутую в себе и, если не считать отверстий проходов, компактную и, как показано, например, на фиг. 9 в общем круглую в поперечном сечении внутреннюю боковую поверхность. Наружные поверхности 151a находятся на расстоянии одна от другой и определяют вместе с распорными элементами 156 огибающую поверхность или наружную цилиндрическую боковую поверхность, которая в поперечном сечении также в общем может быть круглой, но имеет в секторах между пакетами листовых элементов относительно большие отверстия.

Следует, однако, заметить, что можно было бы предусмотреть между каталитическими телами 151 не только у краев листовых элементов, но также между этими краями еще вторые распорные элементы 156. В дальнейшем можно было бы предусмотреть распорные элементы 156, простирающиеся по всему осевому протяжению листовых элементов. Далее боковые поверхности в поперечном сечении могли бы быть по существу овальными или многоугольными.

Показанный на фиг. 10-12 катализатор 201 определяет ось 202 и имеет корпус 203. Последний имеет обечайку 204 и две торцевые стенки 205, 206. Обечайкa 204 параллельна оси 202. Обечайкa 204 имеет в основном прямоугольную форму в перпендикулярном к оси поперечном сечении, причем, однако, углы прямоугольника заменены изогнутыми переходами. Обечайки, следовательно, образуют две пары попарно параллельных друг другу боковых или продольных стенок 204a или соответственно 204b, причем боковые или продольные стенки 204b шире, чем боковые или продольные стенки 204a. Торцeвые стенки 205, 206 плоские, а также перпендикулярны оси 202 и имеют контурные формы, соответствующие форме поперечного сечения обечайки. Края листовых элементов, образующих обечайку 204, и торцевые стенки 205, 206, соединены друг с другом, например, с помощью закатки.

Каждая торцевая стенка 205, 206 имеет отверстие 205a или соответственно 206a, ограниченное выступающим наружу краевым выступом. На каждой торцевой стенке закреплен патрубок, а именно вварен в краевой выступ. Каждый патрубок имеет наружный цилиндрический отрезок и расширяющийся во внутреннюю полость корпуса отрезок. Оба отверстия, 205a, 206a, образуют вместе с патрубками впускной патрубок 207 или соответственно выпускной патрубок 208 катализатора.

Катализатор 201 имеет каталитические средства 210 с двумя каталитическими телами 211, из которых одно показано на фиг. 13 отдельно. Каждое каталитическое тело 211 имеет в основном форму призмы, нижнее основание которой 211a и верхнее основание которой 211b в плане образует косоугольный параллелограмм. Нижние и верхние основания обоих призмообразных каталитических тел 211 параллельны более широким боковым или продольным стенкам 204b корпуса 203 и имеют одинаковую форму контура, что и каталитическое тело на показанном на фиг.10 разрезе. Каждое каталитическое тело 211 имеет далее две боковых поверхности 211c, 211d, простирающиеся вдоль более длинных сторон параллелограмма, и две торцевые стенки 211e, 211f, простирающиеся вдоль более коротких сторон параллелограмма. Поверхности 211c, 211d, 211e, 211f перпендикулярны нижнему основанию 211a, а также верхнему основанию 211b. Боковые поверхности 211c и торцевые поверхности 211e образуют друг с другом обозначенный на фиг. 13 буквой "альфа" угол, который отличается от 90o и составляет не менее 45o, предпочтительно не менее 60o и, например, от 75 до 87o.

Каждое каталитическое тело 211 имеет пакет следующих один за другим в чередовании первых листовых элементов 213, а также вторых листовых элементов 214 и удерживающие средства с распорными средствами 215. Каждый листовой элемент и распорный элемент состоит, например, аналогично тому, как это описано для каталитического тела на примере фиг. 1-3, из отдельной заготовки. Листовые элементы 213, 214 имеют в плане те же формы контуров, что и нижнее основание 211a, а также верхнее основание 211b каталитического тела 211 и образуют, следовательно, косоугольный параллелограмм.

Каждый первый листовой элемент 213 имеет главный участок 213e, снабженный гофрами 213b, которые простираются параллельно друг другу и параллельно торцевым поверхностям 211e, 211f от боковой поверхности 211с к боковой поверхности 211d. Гофры 213b имеют по всей их длине постоянную высоту. Каждый первый листoвой элемент 213 имеет на противоположных сторонах своего главного участка 213a, а именно торцевых поверхностей 211e, 211f идущие вдоль гофр, параллельные им полосообразные плоские прижимные участки 213e или соответственно 213f.

Каждый второй листовой элемент 214 имеет плоский главный участок 214a и на его противоположных сторонах полосообразный, также плоский прижимной участок 214e или соответственно 214f. У следующих друг за другом листовых элементов каждый главный участок 214a противостоит соответственно главному участку 213a. Далее прижимной участок 214e противостоит соответственно прижимному участку 213e и прижимной участок 214f прижимному участку 213f. Принадлежащие главному участку поверхностные участки обоих поверхностей каждого листового элемента 213, 214 снабжены покрытием, имеющим оксид алюминия, а на свободной поверхности покрытия - каталитически активный материал. Поверхностные участки, принадлежащие к прижимным участкам, чисты, т.е. свободны от покрытия. Каждый второй листовой элемент плосок по меньшей мере в основном, т. е. если не считать уступов между главными участками, снабженными покрытием, и свободными от покрытия прижимными участками, а также если не считать небольших деформаций, обусловленных, возможно, случайным предварительным напряжением гофр.

Каждый листoвой элемент 213, 214 определяет, с другой стороны, две плоскости прилегания, из которых каждая прилегает к одной из поверхностей листового элемента. Определяемые первым листовым элементом 213 плоскости прилегания касаются гребней 213с или соответственно 213d гофр. Определяемые вторым листовым элементом 214 плоскости прилегания прилегают к обращенным в противоположные друг от друга стороны поверхностным участкам плоского главного участка 214a и совпадают с этими плоскими поверхностными участками. В остальном главные участки соседних друг с другом листовых элементов касаются друг другa по плоскостям прилегания. Плоскости прилегания всех листовых элементов 213, 214, принадлежащие одному и тому же каталитическому телу 211 или соответственно одному и тому же пакету листовых элементов, параллельны друг другу, а также нижнему основанию 211a и верхнему основанию 211b каталитического тела. Нижнее основание 211a и верхнее основание 211b каждого каталитического тела 211 могут быть образованы, например, каждое вторым листовым элементом 214. Главный участок 214a вторых листовых элементов 214 прилегаeт тогда у образующих нижнее основание или верхнее основание каталитического тела вторых листовых элементов 213 к гребням гофр соседнего первого листового элемента 213 и у всех других вторых листовых элементов - к гребням гофр двух соседних первых листовых элементов 213.

Каждый распорный элемент 215 состоит из одного прямого куска четырехугольного в поперечном сечении профильного стержня. Каждое каталитическое тело 211 имеет два прямых ряда распорных элементов, находящихся на расстоянии друг от друга, причем один из этих рядов находится у прижимных участков 213e, 214e, а второй ряд - у прижимных участков 213f, 214f. Каждый прижимной участок каждого листового элемента, не образующего конец пакета листовых элементов, прилегает плоским поверхностным участком к распорному элементу, а обращенным в противоположную от него сторону плоским поверхностным участком - к плоскому поверхностному участку прижимного участка соседнего листового элемента. Если не считать листовые элементы, образующие нижнее основание и верхнее основание каталитического тела, то прижимные участки первых и вторых листовых элементов 213, 214 прилегают, следовательно, попарно непосредственно друг к другу. По меньшей мере не находящиеся в конце пакета распорные элементы 215 расположены между двумя прижимными участками 213e и 214e или соответственно 213f и 214f. Прилегающие друг к другу прижимные участки 213e, 214e, 213f, 214f и распорные элементы 215 жестко соединены один с другим, например, сварены аналогично тому, как это описано для каталитического тела 1 на примере фиг. 1-3. Прилегающие друг к другу листовые элементы 213, 214 вместе ограничивают проходы 217, простирающиеся, как гофры 213b, от боковой поверхности 211e к боковой поверхности 211d.

Распорные элементы 215 простираются вдоль всей длины гофр и проходов 217. Далее распорные элементы 215, принадлежащие к тому же ряду, вместе с соединенными с ними прижимными участками образуют как бы компактное частичное тело каталитического тела 211, имеющее форму пластины и/или параллелепипеда. Прижимные участки 213e, 214e всех относящихся к одному и тому же каталитическому телу листовых элементов, следовательно, жестко и прочно соединены друг с другом непосредственно и/или через распорные элементы. То же самое действительно и для прижимных участков 213f, 214f.

Поскольку выше не указано иное, каталитические тела 211 и в остальном выполнены аналогично каталитическому телу 1.

Оба каталитических тела 211 плотно закреплены, например, приварены их торцевыми поверхностями 211e к участкам торцевой стенки 205, находящимся на фиг. 10 на противоположных друг другу сторонах устья впускного патрубка 207. Боковые поверхности 211d обоих каталитических тел обращены друг к другу и приближаются одно к другому в направлении удаления от впускного патрубка. Оба каталитических тела 211 плотно, а также прочно соединены друг с другом у их обращенных в противоположную сторону от впускного патрубка 207 торцевых поверхностей, например, сварены непосредственно и/или через соединяющий их соединительный элемент. Оба каталитических тела, следовательно, образуют на разрезе, показанном на фиг. 10, совместно "V". Нижние основания 211a и верхние основания 211b каталитических тел прилегают, например, согласно фиг. 11 и 12, каждое к одной из двух более широких продольных стенок 204b корпуса 203.

Внутреннее пространство впускного патрубка 207 сообщается с имеющейся в корпусе 203 между боковыми поверхностями 211d обоих каталитических тел внутренней полостью 221, которая на разрезе, показанном на фиг. 10, сужается вдоль оси в направлении удаления от впускного патрубка. Внутреннее пространство впускного патрубка 207 имеет у его устья, через которое оно сообщается с внутренней полостью 221, приблизительно четырехугольную форму контура и приблизительно такие же контурные размеры, что и размеры конца внутренней полости 221, находящегося ближе к впускному патрубку. Между продольными стенками 204a корпуса и обращенными к ним боковыми к ним боковыми поверхностями 211c каталитических тел имеются промежуточные пространства, которые совместно с промежуточным пространством, имеющимся между торцeвой стенкой 206 корпуса и торцевыми поверхностями 211 каталитических тел, образуют внешнюю полость 222, соединенную с внутренним пространством выпускного патрубка 208. Выпускной патрубок 208, например, выполнен так же, как и впускной патрубок, но мог бы иметь вместо четырехугольного устья круглое устье, сообщающее его с внешней полостью 222.

При изготовлении каталитических тел 211 можно, например, сперва заготовить по меньшей мере одну плоскую лентообразную заготовку листового металла, т. е. металлическую ленту, служащую для образования первых листовых элементов, параллельные друг другу края которой затем будут примыкать к торцевым поверхностям 211e или соответственно 211f каталитического тела. Внутреннюю область металлической ленты, служащую и в последующем для образования главного участка 213a листовых элементов, можно снабдить в прокатном устройстве с профилированными валками способом деформирования в холодном состоянии гофрами, идущими в продольном направлении ленты. Краевые области металлической ленты, образующие прижимные участки 213e, 213f, оставляются при этом плоскими и после образования гофр соединяются, например, точечной сваркой по меньшей мере местами, со стальными полосами, служащими для образования распорных элементов 215. Затем наносят оксид алюминия и каталитически активный материал на обе поверхности гофрированной области листового элемента. Краевые области листового элемента, образующие затем прижимные участки 213e, 213f и по меньшей мере свариваемые затем поверхности стальных полос, напротив, остаются чистыми, т.е. непокрытыми. Покрытая металлическая лента может быть теперь разрезана на первые листовые элементы, причем линии реза образуют с продольными краями металлический ленты угол альфа. Далее можно изготовить по меньшей мере одну плоскую лентообразную заготовку листового металла, служащую для образования вторых листовых элементов. После этого можно покрывать оксидом алюминия, а также каталитически активным материалом обе поверхности служащей для образования главного участка 214a вторых листовых элементов 214 средней области этой лентообразной заготовки или металлической ленты и разрезать последнюю косыми разрезами на вторые листовые элементы 214. Наконец, первые листовые элементы 213, соединенные уже с распорными элементами 215, и вторые листовые элементы 214 собирают в каталитические тела 211 и соединяют жестко друг с другом посредством сварных соединений.

При работе катализатора 201 отработавший газ втекает через впускной патрубок 207 во внутреннюю полость 221. Затем отработавший газ у боковых поверхностей 211 каталитических тел, служащих входными поверхностями для отработавшего газа, входит в проходы и проходит через них. Отработавший газ, выходящий снова из каталитических тел у боковых поверхностей 211с, служащих выходными поверхностями для отработавшего газа, течет затем через внешнюю полость 222 в выпускной патрубок.

Каталитическое тело 301, образующее показанные на фиг. 14 и 15 каталитические средства, имеет гильзообразную или кольцевую форму, охватывает ось и имеет наружную цилиндрическую боковую поверхность 301a, внутреннюю цилиндрическую боковую поверхность 301b, а также две плоские торцевые поверхности 301c. Обе боковые поверхности, 301a, 301b, являются в поперечном сечении, например, круглыми, но могли бы вместо этого быть овальными или многоугольными или иметь как изогнутые, так и прямые участки.

Каталитическое тело 301 имеет пакет или соответственно группу следующих в чередовании друг за другом вдоль оси первых листовых элементов 303 и вторых листовых элементов 304. Каждый листoвой элемент 303, 304 образует замкнутое в себе кольцо. Каждый первый листoвой элемент 303 имеет главный участок 303a, снабженный возвышениями, а именно гофрами 303b, проходящими радиально от внутреннего края к наружному краю. Гофры 303b имеют на находящейся на фиг. 15 сверху стороне гребни 303c и на находящейся на фиг. 15 снизу стороне гребни 303d. Ширина и измеренная между двумя соседними вдоль периферии гребнями 303c или 303d длина гофр увеличивается изнутри наружу. Гофры, однако, изображены на фиг. 15 так, как будто они имеют повсюду одинаковую ширину или соответственно длину.

Каждый первый листовой элемент 303 имеет несколько, например не менее трех, плоских прижимных участков, распределенных вдоль периферии. Эти прижимные участки расположены, например, на расстоянии от обоих краев листовых элементов 303, так что они прерывают некоторые гофры. Гофры имеют одинаковую высоту, если не считать переходных участков, переходящих в плоские прижимные участки. Каждый прижимной участок 303e имеет круглое отверстие 303.

Вторые листовые элементы 304 в основном совершенно плоски. Вторые листовые элементы 304 имеют главный участок 304a, прилегающий к гребню гофра, и прижимные участки 304b, которые совпадают в осевой проекции с прижимными участками 303b и имеют круглое отверстие 304g.

Главные участки 303a и 304a листовых элементов 303 или соответственно 304 имеют на обеих поверхностях покрытие из оксида алюминия, на которое нанесен каталитически активный материал. Прижимные участки 303e и 304e, например, чисты и не покрыты.