Изобретение касается катализатора для каталитической обработки отработавшего газа.

Катализатор, в частности, предусмотрен для того, чтобы образующийся в бензиновом двигателе внутреннего сгорания моторного транспортного средства, например автомобиля, или возможно, в другом двигателе внутреннего сгорания отработавший газ очищать и/или обезвреживать, т.е. освобождать от вредных веществ, каталитической обработкой путем превращения вредных веществ вследствие химической реакции.

Известные катализаторы для обработки отработавшего газа имеют корпус с впускным устройством, а также с выпускным устройством для отработавшего газа. Корпус содержит каталитические средства с каталитическим телом, часто называемым носителем катализатора, с проходами для отработавшего газа или с несколькими каталитическими телами, через которые при работе катализатора газ протекает последовательно. Поверхности, ограничивающие проходы, снабжены покрытием, имеющим каталитически активный материал с по меньшей мере одним благородным металлом.

Многие из таких известных катализаторов имеют тот недостаток, что отработавший газ, втекающий через впускное устройство, распределяется лишь по небольшой входной для отработавшего газа поверхности каталитического (или первого каталитического) тела и/или распределяется лишь неравномерно по этой входной поверхности и/или отработавший газ между впускным устройством и каталитическим (или первым каталитическим) телом и/или в этом последнем в начале работы отдает в окружающую среду относительно быстро большое количество тепла через стенки корпуса. Если отработавший газ распределяется лишь по малой входной для отработавшего газа поверхности и/или распределяется по ней лишь неравномерно, это увеличивает перепад давления или, соответственно, противодавление и вызывает к тому же снижение коэффициента полезного действия и тем самым увеличивает требуемый объем каталитического тела, потребность в благородном металле, а также производственные расходы. Быстрая и большая отдача тепла катализатором имеет своим следствием при холодном пуске двигателя внутреннего сгорания и катализатора то, что требуется относительно много времени, пока каталитическое или, соответственно, каждое каталитическое тело достигнет температуры, необходимой для эффективной обработки отработавшего газа.

В EP-A 0 514 326 раскрыты различные катализаторы, которые уже в значительной мере устраняют выше отмеченные недостатки. Из этой публикации известны, например, катализаторы с корпусом, имеющим обечайку и содержащим каталитические средства с кольцеобразным каталитическим телом. Последнее состоит из кольцеобразных металлических листовых элементов. Следующие один за другим листовые элементы имеют взаимно перекрещивающиеся гофры. Листовые элементы удерживаются вместе посредством удерживающих средств. Последние имеют болты, проходящие через отверстия в листовых элементах и у их концов сварены с плоской пластиной или, соответственно, стенкой корпуса. Отверстие корпуса соединено с внутренней полостью, окруженной внутренней боковой поверхностью каталитического тела. Другое отверстие корпуса соединено с внешней полостью, имеющейся между обечайкой корпуса и наружной боковой поверхностью каталитического тела. Каталитическое тело имеет проходы, идущие от внутренней к внешней полости, равномерно распределенные вдоль периферии наружной боковой поверхности. Обечайки корпуса и боковые поверхности каталитического тела этих известных катализаторов в поперечном сечении имеют круговую или овальную форму и имеют размеры в поперечном сечении, которые существенно больше, чем осевые размеры обечаек или, соответственно, каталитических тел.

Кольцевые листовые элементы этих известных катализаторов при их изготовлении, как правило, штампуются из четырехугольных пластин или лент листового металла. При этом образуется относительно много отхода листового металла, удорожающего производство катализаторов.

Если катализаторы должны встраиваться на нижней стороне автомобиля, то часто в распоряжении имеется лишь немного места. С точки зрения места, возможности для различных типов автомобилей могут быть разными. Для уменьшения длины трубопроводов для отработавшего газа, например, в некоторых случаях может быть желательно выполнить обечайку относительно плоской формы в поперечном сечении и, следовательно, с относительно небольшими размерами обечайки в поперечном сечении в сравнении с количеством отработавшего газа, подлежащего обработке. В других случаях может быть выгодно выполнить обечайку приблизительно треугольной формы в поперечном сечении. Далее, в некоторых случаях было бы выгодно, если бы максимальный размер в поперечном сечении обечайки был бы меньше ее длины.

В известных катализаторах, каталитические средства или каталитические тела которых имеют листовые элементы и проходы, идущие от внутренней полости к внешней полости, площадь поверхности поперечного сечения проходов увеличивается изнутри наружу. Это может повышать потребность в каталитически активном благородном металле и вследствие этого производственные расходы.

Известный из FR-A 2 617 903 катализатор имеет корпус с расположенными в нем каталитическими средствами, причем имеются внутренняя полость, находящаяся по меньшей мере частично между областями каталитических средств, и внешняя полость, находящаяся между каталитическими средствами и по меньшей мере частью корпуса, причем каталитические средства имеют листовые элементы, ограничивающие проходы, ведущие от внутренней полости к внешней полости, и причем по меньшей мере один листовой элемент из каждой пары соседних друг с другом листовых элементов имеет возвышения.

Длина внутренней полости этого известного катализатора существенно больше, чем ее диаметр. Поэтому газ, попадающий во время работы через впускное устройство во внутреннюю полость, образует струю, которая меняет направление лишь при соударении с пластиной. Плотность потока отработавшего газа, протекающего через проходы каталитических средств, поэтому вблизи впускного устройства существенно меньше, чем вблизи противоположного от него конца каталитических средств. Такое неоднородное протекание газа через каталитические средства дает в результате плохое использование каталитически активного материала, так что катализатор становится больше и дороже, чем он был бы при однородном протекании газа через каталитические средства. К тому же во внутренней полости возникают турбулентности, увеличивающие перепад давления текущего через катализатор отработавшего газа. При изготовлении конических листовых элементов из пластин или лент листового металла образуется к тому же много отходов. Далее, трудоемко образовывать конические листовые элементы с гофрами или выпуклостями. Согласно последней цитированной публикации, листовые элементы можно было бы соединять друг с другом или, соответственно, с кольцевым фланцем или с пластиной, например, с помощью точечной сварки. Так как листовые элементы касаются друг друга по меньшей мере частично лишь у линейных гребней гофров или точечных вершин выпуклостей и к тому же имеют покрытия, то было бы, однако, очень трудно и трудоемко сваривать все листовые элементы попарно друг с другом. К тому же листовые элементы, несмотря на такого рода точечные соединения, могут все еще относительно сильно деформироваться и перемещаться относительно один другого. Так как листовые элементы при применении катализатора подвержены вибрациям, причем ускорениям, а также изменению температуры, существует большая опасность повреждения листовых элементов и прежде всего их покрытий.

В основе изобретения лежит задача создания катализатора, устраняющего недостатки известных катализаторов, у которого в частности, формы, а также размеры корпуса и каталитических средств могут быть хорошо приспособлены к имеющемуся месту, причем катализатор, даже при относительно больших осевых размерах каталитических средств, а также внутренней полости должен обеспечивать равномерное распределение отработавшего газа по всем проходам каталитических средств, незначительные потери давления, хорошие пусковые качества, стабильное соединение листовых элементов и экономичное изготовление.

Эта задача решается тем, что в катализаторе для каталитической обработки отработавшего газа с корпусом и расположенными в нем каталитическими средствами, причем имеются внутренняя полость, находящаяся по меньшей мере частично между областями каталитических средств, и внешняя полость, находящаяся между каталитическими средствами и по меньшей мере частью корпуса, причем каталитические средства имеют листовые элементы, ограничивающие проходы, ведущие от внутренней полости к внешней полости, и причем по меньшей мере один листовой элемент из каждой пары соседних друг с другом листовых элементов имеет возвышения, каталитические средства имеют по меньшей мере два пакета листовых элементов, относящиеся к одному и тому же пакету листовые элементы определяют прилегающие к ним параллельные друг другу плоскости прилегания, и ограниченные разными пакетами проходы расходятся в разные стороны от внутренней полости.

Разные пакеты листовых элементов по меньшей мере у концов проходов, выходящих во внешнюю полость, находятся на расстоянии друг от друга, которое существенно больше, чем расстояние между соседними друг с другом относящимися к одному и тому же пакету листовыми элементами.

Относящиеся к одному и тому же пакету соседние друг с другом листовые элементы касаются друг друга у плоскостей прилегания.

Каждый пакет имеет следующие в чередовании друг за другом первые листовые элементы, имеющие возвышения, и вторые, плоские листовые элементы.

Возвышения образованы гофрами, и относящиеся к одному и тому же листовому элементу гофры параллельны друг другу.

Каждый листовой элемент имеет в проекции, перпендикулярной к прилегающей к соответствующему листовому элементу плоскости прилегания, два прямых параллельных один другому края.

Каждый листовой элемент в названной проекции имеет форму четырехугольника и еще два других прямых параллельных один другому края.

Разные пакеты имеют граничащие с внутренней полостью внутренние поверхности, вместе охватывающие внутреннюю полость в поперечном сечении в основном полностью и без зазоров.

Каждый пакет листовых элементов имеет одну плоскую, примыкающую к внутренней полости, внутреннюю поверхность и одну плоскую, параллельную к ней и примыкающую к внешней полости, наружную поверхность, и проходы имеют устья, лежащие во внутренней поверхности и в наружной поверхности.

Каталитические средства имеют три или четыре примыкающие к внутренней полости пакета листовых элементов.

Имеются впускное устройство с выходящим во внутреннюю полость внутренним пространством и выпускное устройство с соединенным с внешней полостью внутренним пространством, внутренняя полость имеет по меньшей мере одну, примыкающую к каталитическим средствам свободную область, площадь поперечного сечения которой уменьшается в направлении удаления от впускного устройства, внутреннее пространство впускного устройства у его выходящего во внутреннюю полость устья имеет в основном ту же форму поперечного сечения и в основном те же размеры поперечного сечения, что и внутренняя полость.

Площадь поперечного сечения свободной или, соответственно, каждой свободной области внутренней полости в основном вдоль всего ее размера в направлении удаления от впускного устройства в основном линейно уменьшается с расстоянием от впускного устройства.

Внутреннее пространство впускного устройства и внутренняя полость у выходящего в последнюю устья внутреннего пространства впускного устройства в поперечном сечении образуют многоугольник.

На торцевой стенке, имеющей отверстие, закреплен патрубок, который имеет наружный цилиндрический отрезок и простирающийся от него в сторону внутреннего пространства отрезок, отверстие вместе с патрубком образует впускное устройство.

Внутреннее пространство впускного устройства у своего устья, выходящего во внутреннюю полость, имеет четырехугольную форму.

Внутреннее пространство впускного устройства и внутренняя полость у выходящего в последнюю устья впускного устройства в поперечном сечении имеют форму круга.

Разные пакеты имеют примыкающие к внутренней полости внутренние поверхности, приближающиеся одна к другой в направлении удаления от впускного устройства.

Каталитические средства определяют ось, пакеты имеют параллельные ей примыкающие к внутренней полости внутренние поверхности, во внутренней полости распложен ограничитель и вместе с противолежащими ему внутренними поверхностями ограничивает по меньшей мере одну свободную область внутренней полости, ограничитель приближается в направлении удаления от впускного устройства к внутренней поверхности.

Корпус имеет обечайку, первую торцевую стенку, вторую торцевую стенку, впускное устройство у первой торцевой стенки, выпускное устройство у второй торцевой стенки.

Между внутренними поверхностями первых боковых или продольных стенок корпуса и обращенными к ним первыми боковыми поверхностями каталитических тел имеются промежуточные пространства, образующие вместе с имеющимся между внутренней поверхностью второй торцевой стенки корпуса и торцевыми поверхностями каталитических тел промежуточным пространством внешнюю полостью.

Между обечайкой и каталитическими средствами имеется внешняя полость, полностью охватывающая каталитические средства.

Каталитические тела плотно прикреплены своими первыми торцевыми поверхностями к участкам первой торцевой стенки.

Впускное устройство имеет жестко и плотно соединенный со стенками корпуса патрубок, который выступает в охватываемое корпусом внутреннее пространство, каталитические средства закреплены на патрубке и находятся со всех сторон на расстоянии от стенок корпуса, впускное устройство сообщается с внутренней полостью.

Листовые элементы имеют покрытия каталитически активным материалом, каждый листовой элемент имеет по меньшей мере один плоский прижимной участок, прилегающий к плоскому прижимному участку другого листового элемента и/или к элементу удерживающих средств, прилегающие один к другому прижимные участки и элементы жестко соединены один с другим.

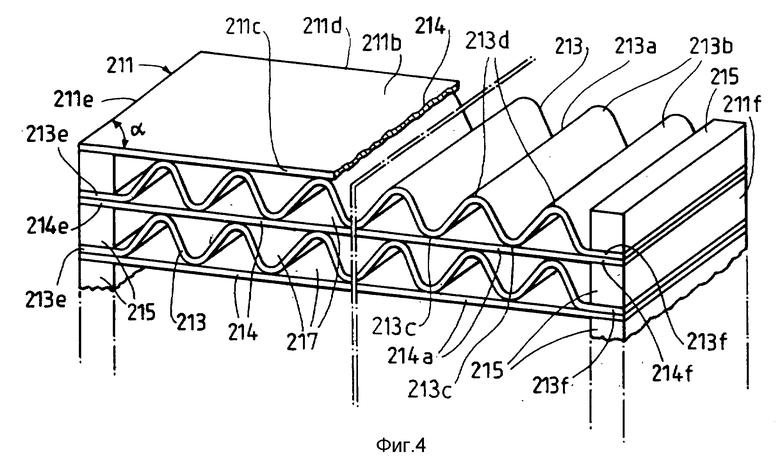

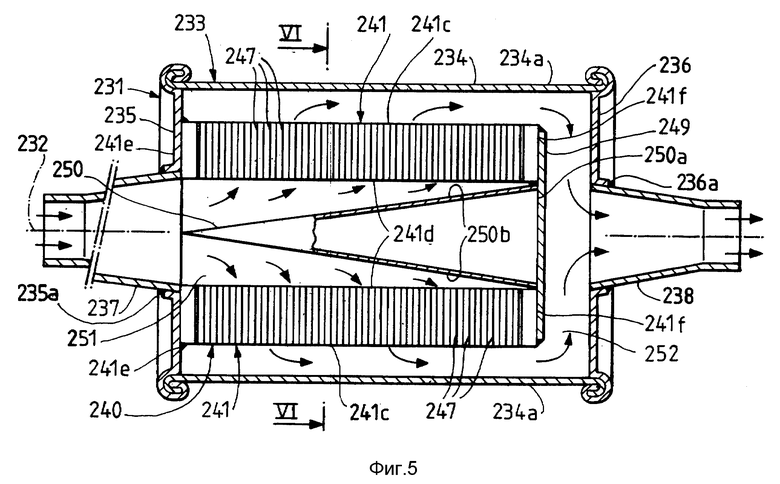

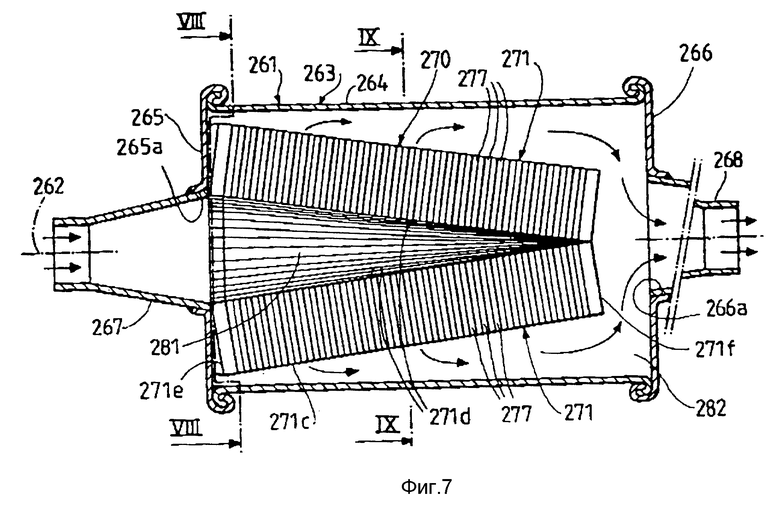

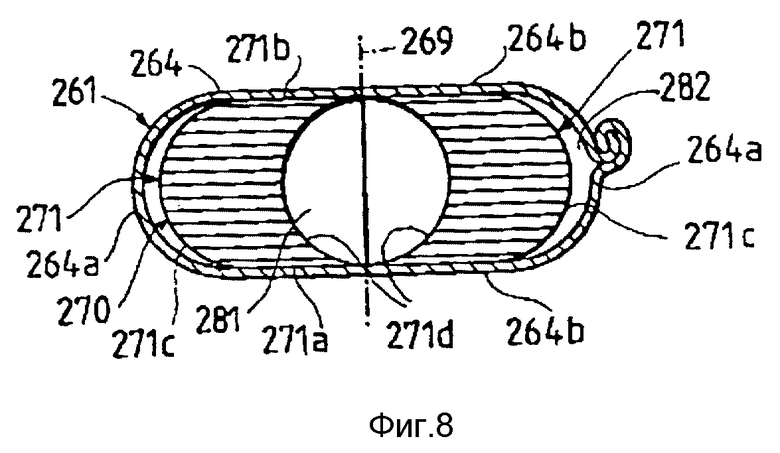

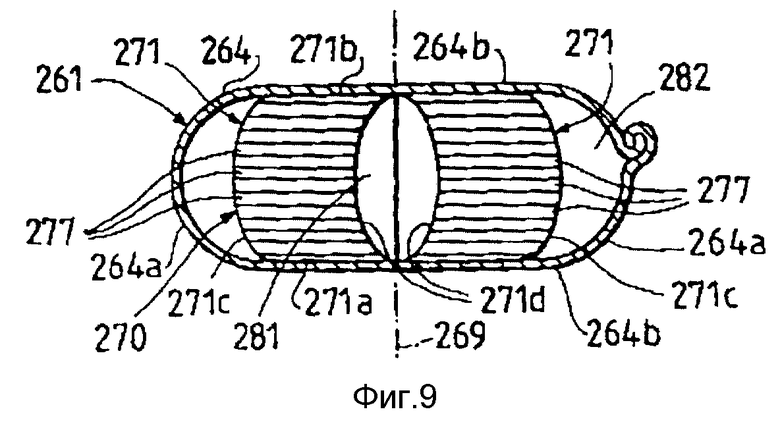

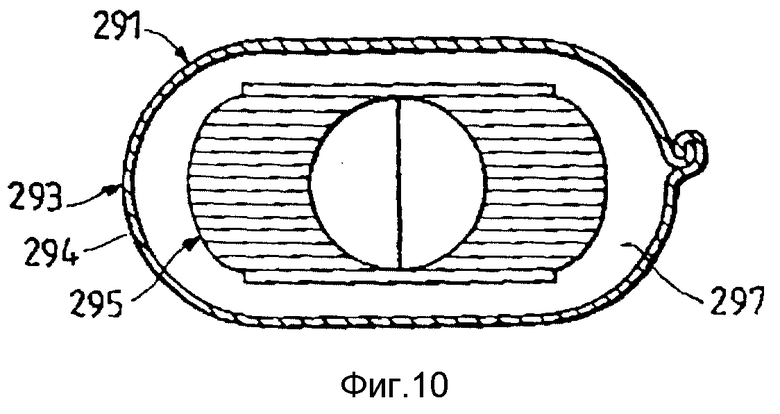

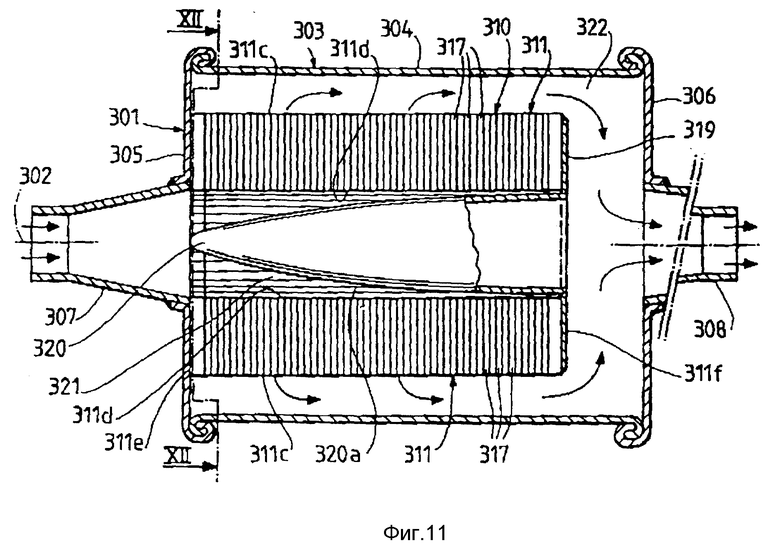

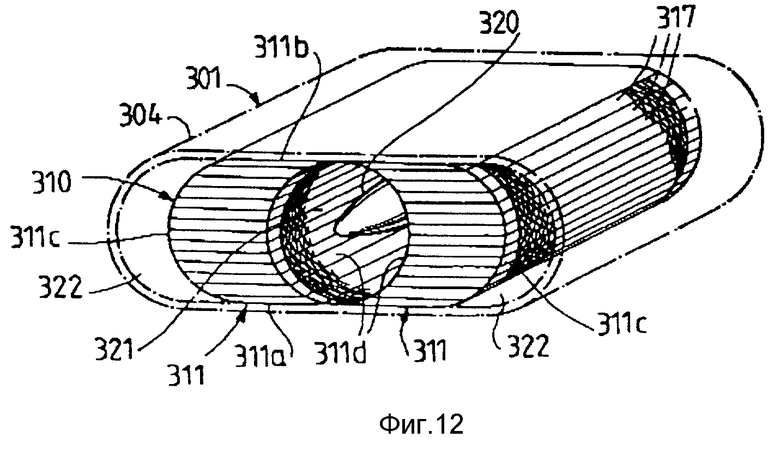

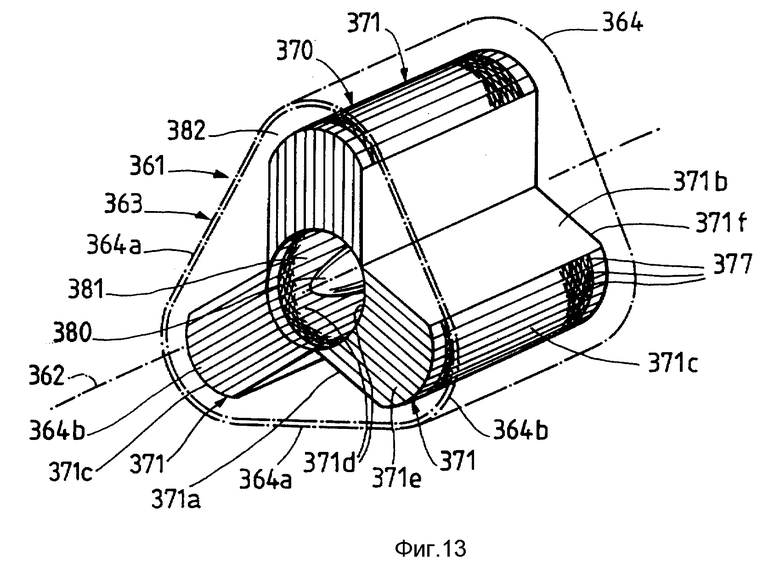

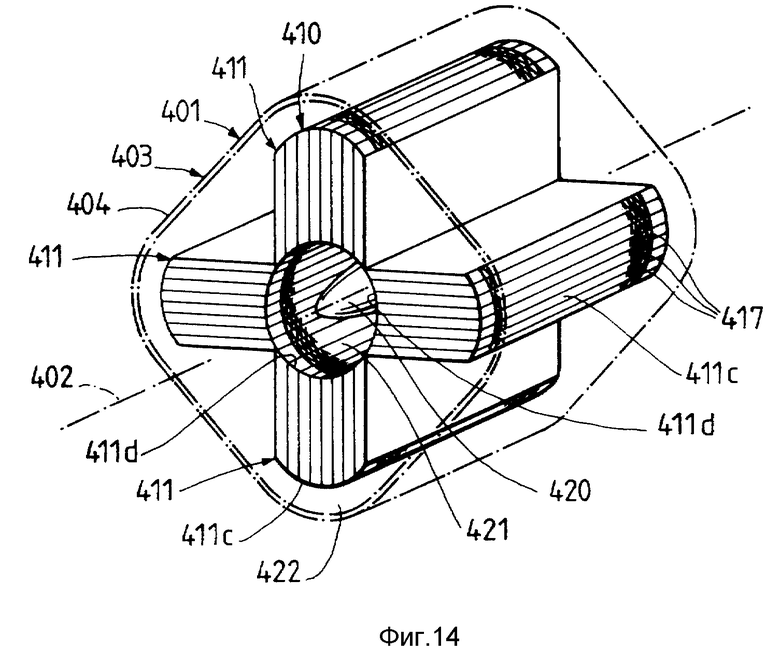

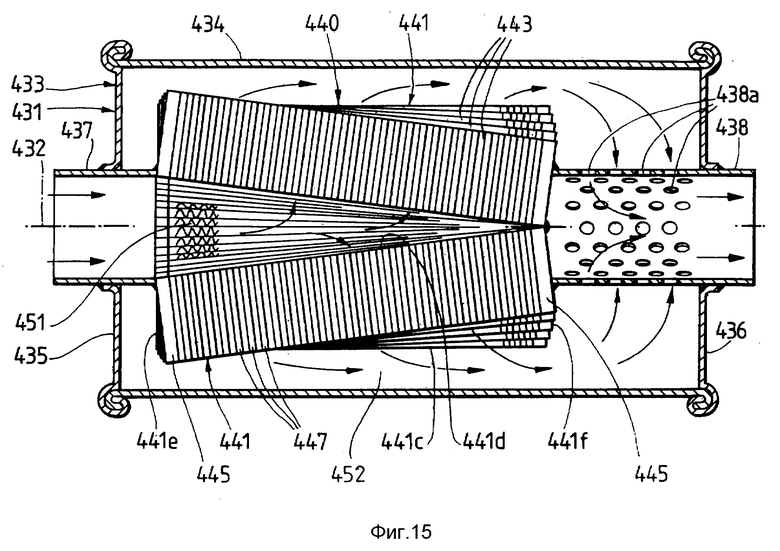

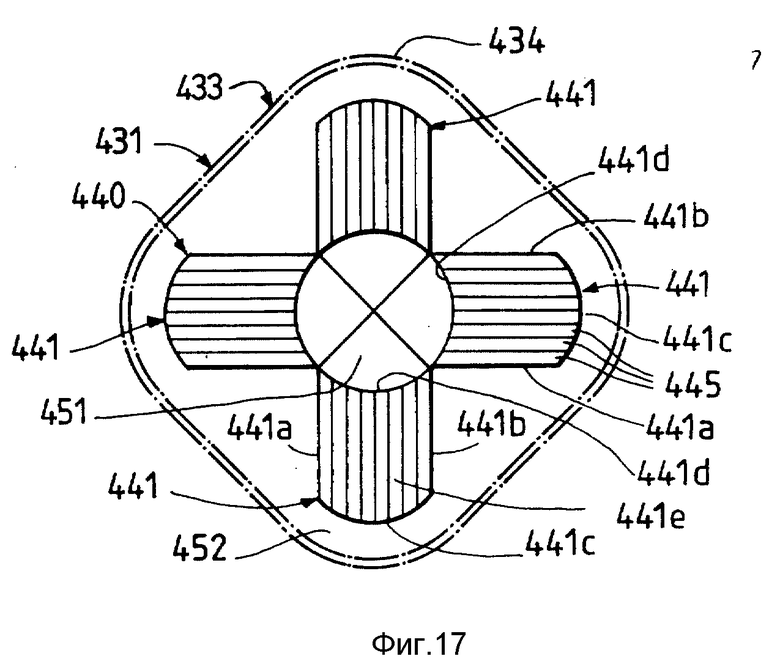

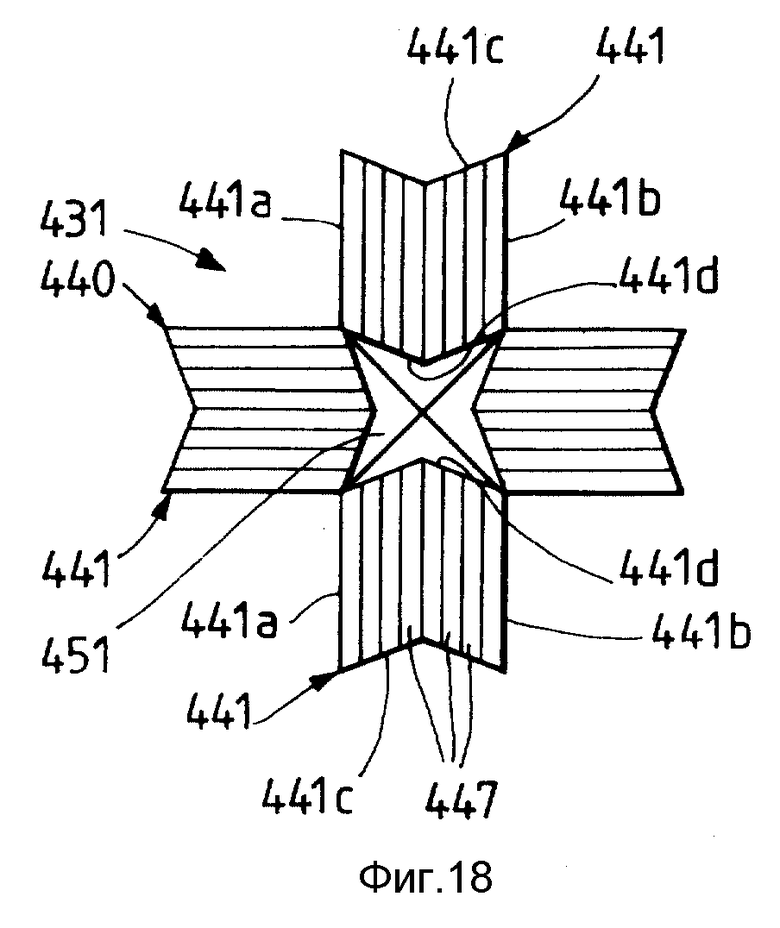

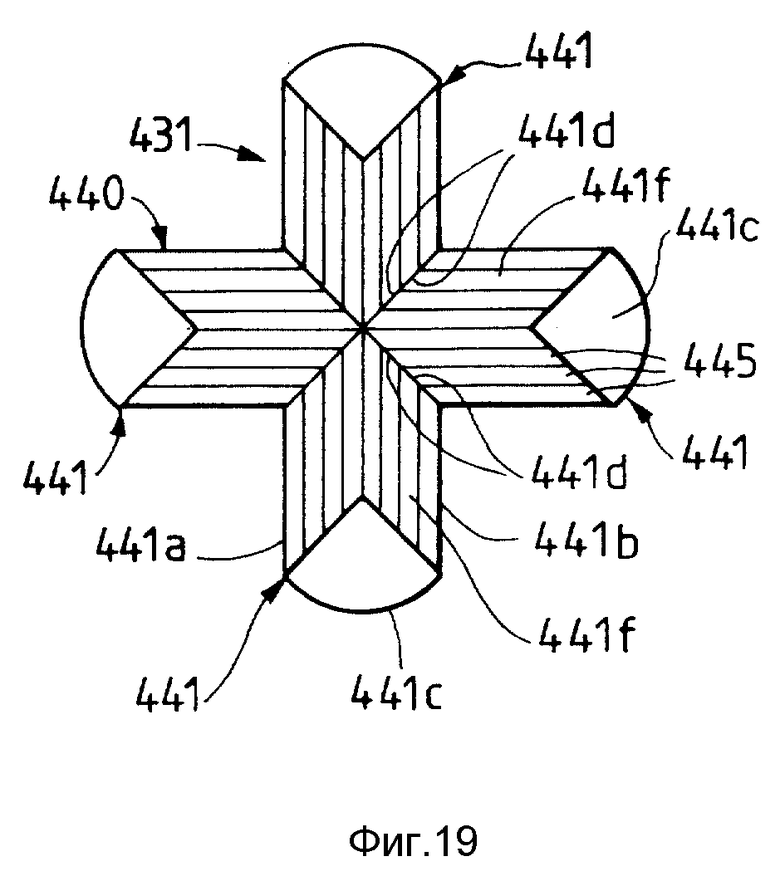

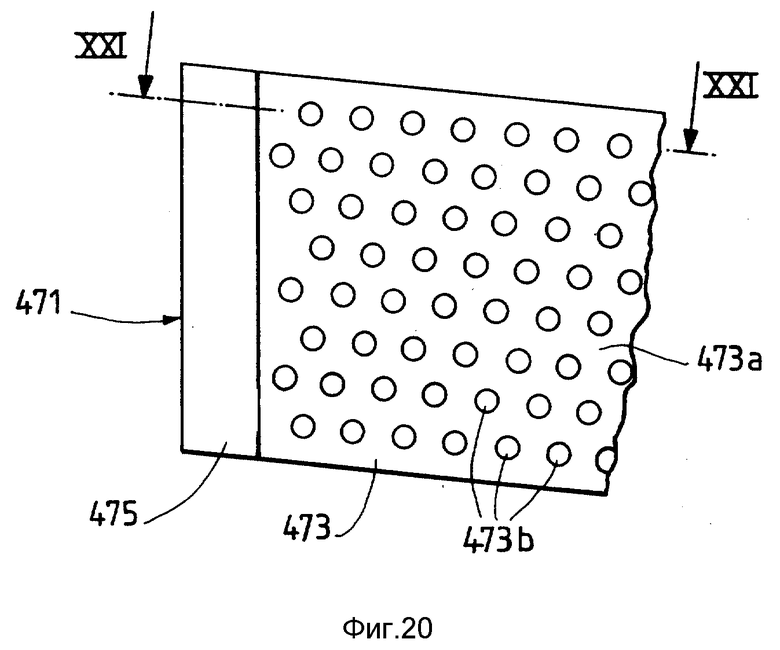

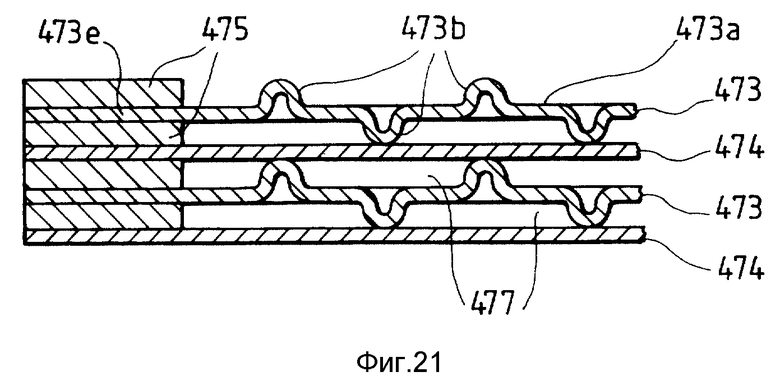

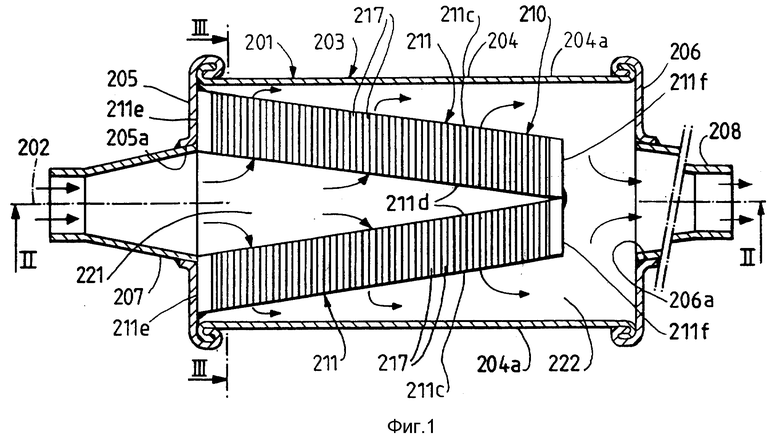

Изобретение поясняется чертежом, где на фиг. 1 -продольный разрез через катализатор, каталитические средства которого имеют два V-образно расположенных каталитических тела, каждое с одной группой проходов; на фиг. 2 - продольный разрез вдоль линии II-II фиг. 1 через показанный на этой фигуре катализатор; на фиг. 3 - поперечный разрез вдоль линии III-III фиг. 1 через показанный на этой фигуре катализатор; на фиг. 4 - изометрический вид каталитического тела каталитических средств катализатора, показанного на фигурах 1-3; на фиг. 5 - продольный разрез через катализатор с двумя параллельными друг другу каталитическими телами; на фиг. 6 - поперечный разрез вдоль линии VI-VI фиг. 5 через показанный на этой фигуре катализатор; на фиг. 7 - продольный разрез - другой катализатор, каталитические средства которого имеют две группы проходов; на фиг. 8 - разрез вдоль линии VIII-VIII фиг. 7 через показанный на этой фигуре катализатор; на фиг. 9 - разрез вдоль линии IX-IX фиг. 7 через показанный на этой фигуре катализатор; на фиг. 10 - разрез, соответствующий фигуре 8, через другой катализатор; на фиг. 11 - продольный разрез через другой катализатор; на фиг. 12 - упрощенный изометрический вид катализатора согласно фиг. 11, причем у корпуса показаны лишь очертания обечайки; на фиг. 13 - изометрический вид частей катализатора, каталитические средства которого имеют три группы проходов; на фиг. 14 - изометрический вид частей катализатора с каталитическими средствами, имеющими четыре группы проходов; на фиг. 15 - продольный разрез через еще один катализатор; на фиг. 16 - упрощенный вид в изометрии на каталитические средства катализатора, показанного на фиг. 15; на фиг. 17 - вид на каталитические средства согласно фиг. 16 в направлении, указанном на этой фигуре стрелкой XVII, причем изображена также еще обечайка; на фиг. 18 - поперечный разрез через показанные на фигурах 15-17 каталитические средства; на фиг. 19 - вид на показанные на фигурах 15-18 каталитические средства в направлении, указанном на фиг. 16 стрелкой XIX; на фиг. 20 - вид на каталитические средства с листовыми элементами, имеющими выпуклости; на фиг. 21 - разрез вдоль линии XXI-XXI фиг. 20 в увеличенном масштабе.

Следует еще заметить, что различные фигуры довольно схематизированы и частично представлены не в масштабе..

Катализатор 201, представленный на фигурах 1-3, имеет осью 202 и корпус 203. Корпус содержит обечайку 204, первую торцевую стенку 205 и вторую торцевую стенку 206. Обечайка 204 охватывает ось 202, проходит вдоль последней и в основном параллельна ей. Обечайка 204, например, образована из цельной заготовки листового металла, края которой, параллельные оси, соединены друг с другом прочно и плотно посредством показанной на фиг. 3 закатки. Края торцевых стенок 205, 206, например, также соединены закаткой с краями обечайки 204.

Обечайка 204 имеет в поперечном сечении, перпендикулярном оси, прямоугольную форму, причем углы прямоугольника заменены плавными переходами. Обечайка образует две первые противоположные одна другой боковые и/или продольные стенки 204a и две вторые противоположные одна другой боковые и/или продольные стенки 204b. Четыре принадлежащие обечайке боковых или продольных стенки в основном - не считая упомянутых изогнутых переходов и не считая закаток - плоски и попарно параллельны друг другу. Корпус 203 имеет проходящую между обеими первыми боковыми и/или продольными стенками 204a и через ось 202; обозначенную на фиг. 3 цифрой 209, среднюю плоскость, идентичную с плоскостью сечения на фиг. 2. Корпус 203 и его обечайка имеют первый размер в поперечном сечении, измеренный перпендикулярно к этой средней плоскости 209, и второй размер в поперечном сечении, измеренный параллельно у указанной средней плоскости, который меньше, чем первый размер в поперечном сечении.

Торцевые стенки 205 и 206 в основном плоские и перпендикулярны к оси 202 и имеют формы очертаний, соответствующие форме поперечного сечения обечайки. Первая торцевая стенка 205 имеет первое отверстие 205a. Вторая торцевая стенка 206 имеет второе отверстие 206a. На каждой торцевой стенке закреплен патрубок, а именно вварен в закраину, ограничивающую отверстие 205a, или, соответственно, 206a. Каждый патрубок имеет наружный цилиндрический отрезок и простирающийся от него в сторону внутреннего пространства корпуса отрезок. Оба отверстия 205a, 206a образуют вместе с патрубком впускное устройство 207 или, соответственно, выпускное устройство 208 катализатора. Впускное устройство 207 и выпускное устройство 208 коаксиальны оси 202.

Корпус 203 содержит каталитические средства 210 с двумя каталитическими телами 211, из которых одно показано отдельно на фиг. 4. Каждое каталитическое тело 211 имеет форму призмы и имеет шесть плоских поверхностей или - как будет еще пояснено - по меньшей мере плоских поверхностей прилегания, а именно поверхность нижнего основания 211a, параллельную ей поверхность верхнего основания 211b, наружную поверхность 211c, параллельную ей внутреннюю поверхность 211d, первую торцевую поверхность 211e и параллельную ей вторую торцевую поверхность 211f. Оба призмообразных каталитических тела 211 имеют на показанном на фиг. 1 разрезе, подобное их нижним основаниям 211a и верхним основанием 211b, форму косоугольного параллелограмма с разной длины краями. Наружная и внутренняя поверхности 211c или, соответственно, 211d прямоугольной формы и соединяют каждая длинный край нижнего основания с длинным краем верхнего основания. Обе торцевые поверхности 211e, 211f соединяют каждая короткий край нижнего основания с коротким краем верхнего основания.

Каждое каталитическое тело 211 имеет пакет попеременно следующих друг за другом первых листовых элементов 213 и вторых листовых элементов 214. Далее, каждое каталитическое тело имеет удерживающие средства с распорными элементами 215, удерживающие вместе листовые элементы. Каждый листовой элемент и удерживающий элемент состоит, например, из отдельной заготовки. Листовые элементы 213, 214 имеют в плане те же контурные формы, что и нижнее основание 211a, а также верхнее основание 211b каталитического тела 211, и образуют, следовательно, косоугольный параллелограмм.

Каждый первый листовой элемент 213 имеет главный участок 213a, снабженный гофрами 213b, которые простираются параллельно друг другу и параллельно торцевым поверхностям 211e, 211f от наружной поверхности 211c к внутренней поверхности 211d. Гребни 213c и 213d гофров 213b каждого первого листового элемента 213 определяют плоские параллельные нижнему основанию 211a, а также верхнему основанию 211b поверхности прилегания. Соответственно этому все плоские поверхности прилегания, определяемые первыми листовыми элементами, параллельны друг другу. Высота гофров, измеренная от гребня к гребню гофров, составляет предпочтительно не менее 0,3 мм и, например, от 0,5 до 1 мм. Длина гофра может быть равна высоте гофра. Каждый листовой элемент 213 имеет на противоположных друг от друга сторонах своего главного участка 213а, а именно у торцевых поверхностей 211e, 211f идущие вдоль гофров параллельно последним полосообразные плоские прижимные участки 213e или, соответственно, 213f.

Каждый второй листовой элемент 214 по меньшей мере в основном плоский. Нижнее основание 211a и верхнее основание 211b каталитического тела 211 могут, например, быть образованы каждое вторым листовым элементом 214. Каждый второй листовой элемент 214 имеет главный участок 214a, который прилегает у образующих нижнее основание или верхнее основание или верхнее основание каталитического тела вторых листовых элементов к гребням гофров соседнего первого листового элемента 213 и у всех других вторых листовых элементов - к гребням гофров двух соседних первых листовых элементов 213. Каждый второй листовой элемент 214 имеет на противоположных друг от друга сторонах своего главного участка 214a полосообразный, также плоские прижимной участок 214e или, соответственно, 214f.

Каждый распорный элемент 215 состоит из прямого куска четырехугольного в поперечном сечении профильного стержня. Если не считать листовые элементы, образующие нижнее и верхнее основание каталитического тела, то прижимные участки 213e, 213f, 214e, 214f первых и вторых листовых элементов 213, 214 попарно прилегают непосредственно один к другому. Распорные элементы 215 простираются по всей длине гофров и расположены между прижимными участками 213e и 214e или, соответственно, 213f и 214f.

Листовые элементы 213, 214 состоят, например, из стали. Обе обращенные в противоположные стороны поверхности главного участка 213a, 214a каждого листового элемента 213, 214 снабжены покрытием из оксида алюминия. На покрытия из оксида алюминия нанесен каталитически активный материал, имеющий, например, платину и/или родий. Прижимные участки 213e, 213f, 214e, 214f листовых элементов предпочтительно чисты и непокрыты, так что их поверхности состоят из стали. Распорные элементы 215 состоят также из металлического материала - а именно из стали - и могут быть также снабжены покрытиями из оксида алюминия и каталитически активного материала.

Прилегающие друг к другу прижимные участки 213e, 214e, 213f,0 214f и распорные элементы 215 соединены друг с другом жестко, а именно сварены. Прилегающие друг к другу главные участки листовых элементов 213, 214 ограничивают вместе проходы 217, простирающие, как гофры 213b, от наружной поверхности 211c, к внутренней поверхности 211d. Обе поверхности 211c, 211d образуют, следовательно, наружную или, соответственно, внутреннюю устьевую поверхность проходов. Каждое каталитическое тело 211 имеет, следовательно, группу прямых, параллельных друг другу, а также к поверхностям 211a, 211b, 211e, 211f и проходящих сквозь между ними проходов 217. Каждый проход 217 имеет площадь поперечного сечения, постоянную по всей его длине. За исключением проходов, граничащих с распорными элементами 215, все проходы имеют к тому же равновеликие площади поперечного сечения. Далее, все проходы имеют одинаковую длину.

Как уже упомянулось, нижнее основание 211a и верхнее основание 211b каждого в основном призмообразного каталитического тела 211, например, образованы каждое вторым листовым элементом 214 и соответственно этому является в основном плоским. Однако также возможно, чтобы по меньшей мере один из наиболее удаленных друг от друга листовых элементов каталитического тела 211 состоял из второго, гофрированного листового элемента. В этом случае, под нижним основанием и/или верхним основанием катализатора понимается плоская поверхность прилегания, прилегающая к наружным гребням гофров соответствующего наружного листового элемента.

Нижнее основание 211a и верхнее основание 211b каждого каталитического тела 211 обращены к одной из вторых боковых и/или продольных стенок 204 - в выше разъясненном смысле - в основном плоски, а также параллельны вторым боковым или продольным стенкам 204b. Оба каталитических тела 211 прилегают их нижними основаниями 211a и верхними основаниями 211b, например, согласно фигурам 2 и 3, каждое к одной из двух вторых, более широких боковых и/или продольных стенок 204b корпуса 203.

Поверхности 211c, 211d, 211e, 211f обоих каталитических тел 211 перпендикулярны к нижнему основанию 211a, к верхнему основанию 211b и к вторым, более широким боковым и/или продольным стенкам 204d корпуса. Первая наружная поверхность 211c и первая торцевая поверхность 211e образуют друг с другом обозначенный на фиг. 4 буквой альфа угол, отличный от 90o, составляющий по меньшей мере 45o, предпочтительно по меньшей мере 60o и, например, от 75o до 87o.

Оба каталитических тела 211 плотно прикреплены, например приварены, своими первыми торцевыми поверхностями 211e к участкам торцевой стенки 205, находящимся на противоположных от оси 202 и устьевого отверстия впускного устройства 207 сторонах. Наружные поверхности 211 с обоих каталитических тел 211 обращены в противоположные стороны друг от друга и обращены к одной из первых боковых и/или продольных стенок 204b. Обе внутренние поверхности 211d обоих каталитических тел обращены друг к другу и сближаются друг с другом в направлении удаления от впускного устройства 207. Поверхности 211c, 211d образуют с проходящей вдоль оси 202 средней плоскостью 209 угол, равный разности 90o минус альфа и, следовательно, составляющий самое большее 45o, предпочтительно самое большее 30o, например от 3o до 15o. Оба каталитических тела 211 плотно и прочно соединены друг с другом, например сварены непосредственно и/или через соединяющий их соединительный элемент, у противоположных от впускного устройства 207 торцевых поверхностей 211f. Следовательно, оба каталитических тела образуют на показанном на фиг. 1 разрез совместно "V" и являются зеркально симметричными друг другу относительно проходящей между ними средней плоскости 209.

Названный первый, а также второй размер обечайки 204 в поперечном сечении, а также максимальный измеренный между диагонально противолежащими друг другу углами обечайки 204, а также всего корпуса, размер в поперечном сечении меньше, чем длина обечайки 204. Подобно этому все аналогично измеренные перпендикулярно оси 202 размеры в поперечном сечении каталитических средств 210 меньше, чем измеренная параллельно оси 202 длина каталитических средств 210.

Внутреннее пространство или, соответственно, проход впускного устройства 207 сообщается у первого отверстия 205a корпуса 203 с имеющимся в нем между внутренними поверхностями 211d обоих каталитических тел 211, в поперечном сечении многоугольным, а именно четырехугольным, внутренним пространством 221. Внутреннее пространство впускного устройства 207 у своего устья, выводящего во внутреннюю полость 221, имеет четырехугольную форму поперечного сечения, а также размеры очертаний или поперечных сечений, что и расположенный ближе к впускному устройству конец внутренней полости 221. Последняя не содержит никаких твердых частей, следовательно, совершенно свободна и сужается в показанном на фиг. 1 вдоль оси 202 направлении удаления от впускного устройства. Ширина и поверхность поперечного сечения внутренней полости 221 уменьшаются линейно в направлении удаления от впускного устройства 207, так что уменьшаются у внутренних концов наиболее удаленных от впускного устройства проходов 247 почти до нуля, т.е. практически исчезают.

Две образованные каталитическими телами группы проходов 217 перпендикулярны к средней плоскости 209 и направлены в противоположные друг от друга и от внутренней полости стороны наружу от последней. Далее, обе группы проходов 217 у наружных концов проходов, выводящих во внешнюю полость 222, находятся на расстоянии друг от друга, которое намного превышает расстояние соседних друг с другом, принадлежащих к той же группе, т.е. к тому же каталитическому телу, проходов.

Между внутренними поверхностями первых боковых или продольных стенок 204a корпуса и обращенными к ним первыми боковыми поверхностями 211c каталитических тел имеются промежуточные пространства, образующие вместе с имеющимся между внутренней поверхностью торцевой стенки 206 корпуса и торцевыми поверхностями 211f каталитических тел промежуточными пространствами внешнюю полость 222, которая соединена у второй торцевой стенки 206 корпуса с внутренним пространством выпускного устройства 208. Устьевое отверстие внутреннего пространства или, соответственно, прохода выпускного устройства 208, выводящие во внешнюю полость 222, может быть круговым или аналогично устьевому отверстию впускного устройства 207 четырехугольным.

Катализатор 201 может быть встроен для его применения, например, в трубу выхлопной системы бензинового двигателя внутреннего сгорания автомобиля и расположен так под его днищем, что вторые более широкие боковые и/или продольные стенки 204b корпуса будут приблизительно параллельны днищу автомобиля и поверхности, на которой автомобиль стоит или едет. Катализатор 201 благодаря своей относительно плоской форме требует тогда незначительной высоты.

При работе катализатора 201 отработавший газ течет через впускное устройство 207 во внутреннюю полость 221, меняет в ней направление и втекает у служащих в качестве входных поверхностей для отработавшего газа внутренних поверхностей 211 каталитических тел во внутренние концы проходов. Отработавший газ обрабатывается каталитически при протекании через проходы, снова выходит из каталитических тел у наружных поверхностей, служащих в качестве выходных поверхностей для отработавшего газа, и течет затем через внешнюю полость 222 в выпускное устройство.

Наклон внутренних поверхностей 211d к оси 202 и уменьшение площади поперечного сечения внутренней полости по мере удаления от впускного устройства способствуют тому, что поток отработавшего газа при втекании в каталитические тела равномерно распределяется по всем относительно большим внутренним поверхностям, служащим в качестве входной поверхности для отработавшего газа, и соответственно этому по всем проходам 217. Это позволяет достичь высокого коэффициента полезного действия при каталитической обработке и поддерживать обусловленные катализатором потери давления или, соответственно, противодавление на невысоком уровне.

Между устьем впускного устройства 207, образованным первым отверстием 205a, и наружными поверхностями 211d каталитических тел, служащими в качестве входных поверхностей для отработавшего газа, отработавший газ может вступать в контакт лишь с относительно небольшими участками стенок корпуса 203. Отработавший газ может соответственно этому отдавать между впускным устройством и входными поверхностями для отработавшего газа каталитических тел лишь немного тепла через стенки корпуса в окружающую среду. Оба каталитических тела также отдают лишь относительно медленно тепло и в окружающую среду через стенки корпуса. При холодном пуске поэтому по меньшей мере те области каталитических тел 211, которые граничат с внутренней полостью 221, быстро нагреваются отработавшим газом до температуры, которая позволяет эффективно каталитически обрабатывать отработавший газ.

Катализатор 231, показанный на фиг. 5 и 6, определяет ось 232 и имеет корпус 233 с обечайкой 234. Последняя имеет две первые боковые и/или продольные стенки 234a и две вторые боковые и/или продольные стенки 234b. Обечайка 234 в поперечном сечении опять-таки в основном прямоугольной формы, так что боковые и/или продольные стенки в основном плоские и попарно параллельные друг другу. Далее, первые боковые и/или продольные стенки 234a уже, чем вторые боковые и/или продольные стенки 234b. Корпус имеет первую торцевую стенку 235 с первым отверстием 235a и вторую торцевую стенку 236 со вторым отверстием 236a. Оба отверстия образуют вместе с вваренными в них патрубками впускное устройство 237 или, соответственно, выпускное устройство 238. На фиг. 6 показана средняя плоскость 239, проходящая между обеими стенками 234a вдоль оси 232.

Корпус содержит каталитические средства 240 с двумя каталитическими телами 241, расположенными на взаимно противоположных сторонах средней плоскости 239 и симметричными относительно этой плоскости. Каждое каталитическое тело 241 имеет нижнее основание 241a, верхнее основание 241b, наружную поверхность 241c, внутреннюю поверхность 241d, первую торцевую поверхность 241e и вторую торцевую поверхность 241f. Оба каталитических тела 241 образуют в показанном на фиг. 5 разрезе параллелограмм с перпендикулярными друг другу сторонами, а именно прямоугольник. Соответственно этому, нижнее основание 241a, а также верхнее основание 241b каждого каталитического тела 241 образует прямоугольник. Поверхности 241c, 241d, 241e, 241f перпендикулярны к нижнему основанию 241a и верхнему основанию 241b. Каждое каталитическое тело 241 образует, следовательно, в основном призму в форме параллелепипеда.

Оба каталитических тела 241, если не считать других форм их нижнего и верхнего оснований, выполнены, например, подобно каталитическому телу 211. Они имеют, в частности, первые, снабженные гофрами листовые элементы и вторые, в основном плоские листовые элементы.

Различные листовые элементы каталитических тел 241 образуют тогда в плане прямоугольный параллелограмм, а именно прямоугольник, и могут, например, как у каталитического тела 211 состоять каждый из отдельной заготовки листового металла и быть сварены друг с другом и с распорными элементами. Относящиеся к одному и тому же каталитическому телу листовые элементы могут быть, однако, образованы участками цельной сложенной металлической ленты и удерживаться вместе попеременно у первой или второй торцевой поверхности через складку. Далее, каждое каталитическое тело 241 имеет группу прямых параллельных друг другу проходов 247, идущих перпендикулярно к внутренней поверхности 241d от этой последней к наружной поверхности 241c.

Каждое нижнее основание и верхнее основание 241a, 241b обоих каталитических тел 241 обращены к одной из вторых, более широких боковых или продольных стенок 243b и прилегает к одной из этих стенок. Оба каталитических тела 241 прилегают их первыми торцевыми поверхностями 241e на взаимно противоположных сторонах первого отверстия 235a к первой торцевой стенке 235 и, например, соединены с ней посредством сварных соединений. Поверхности 241c, 241d обоих каталитических тел 241 параллельны одна другой и средней плоскости 239. Проходы 247 соответственно этому перпендикулярны средней плоскости 239. Наружные поверхности 241c обоих каталитических тел находятся каждая на расстоянии от одной из первых более узких боковых (или продольных стенок 234a), и они параллельны этим стенкам 234a. Внутренние поверхности 241d обоих каталитических тел параллельны одна другой и по всей их длине отстоят друг от друга. Обе обращенные в противоположную сторону от первой торцевой стенки 235 вторые торцевые поверхности 241f каталитических тел соединены плотно и прочно с образованным из шайбы прямоугольной формы, установленным на расстоянии от второй торцевой стенки 236 концевым элементом и/или заглушкой 249, например сварены. Оба каталитических тела 241 и обе образованных ими группы проходов 247 находятся везде на расстоянии друг от друга, которое значительно больше, чем расстояние друг от друга параллельных друг другу проходов, имеющихся в одном и том же каталитическом теле.

Вставленный между обоими каталитическими телами 241, предпочтительно полый ограничитель 250 имеет в поперечном сечении конец 250a в форме прямоугольника или квадрата, который прочно и плотно соединен, например сварен, с концевыми элементами и/или заглушкой 249 и/или непосредственно с обращенными в противоположную сторону от впускного устройства концами каталитических тел 241. Ширина конца 250a ограничителя 250, измеренная параллельно проходам 247, почти или в точности равна расстоянию между обращенными друг к другу внутренними поверхностями 241d обоих каталитических тел. Ограничитель 250 вдается между двух каталитических тел 241 почти до устья впускного устройства 237. Ограничитель имеет у устья впускного устройства лезвиеобразный или немного закругленный конец, кромка или линия гребня которого лежит в названной средней плоскости, которая проходит между обеими стенками 234a и между обоими каталитическими телами 241 вдоль оси 232. Ограничитель 250 имеет две обращенные в противоположные друг от друга стороны ограничительные поверхности 250b, из которых каждая обращена к внутренней поверхности одного из каталитических тел 241. Обе ограничительные поверхности 250b наклонены друг к другу в направлении от впускного устройства по оси 232, так что каждая ограничительная поверхность в сторону от впускного устройства сближается с противостоящей ей внутренней поверхностью 241 каталитического тела 241. Ограничительные поверхности 250b являются плоскими и образуют с осью 232, средней плоскостью, проходящей между ними, и внутренними поверхностями 241d угол, который составляет максимально 45o, предпочтительно максимально 30o и, например, максимально 15o. Ограничитель 250 имеет далее две параллельные друг другу и вторым боковым или продольным стенкам 234b корпуса поверхности 250c, из которых каждая обращена к одной из вторых боковых или продольных стенок 234b и прилегает к ней.

Внутреннее пространство впускного устройства 237 сообщается с имеющейся между обоими каталитическими телами 241 внутренней полостью 251. Ограничитель 250 подразделяет внутреннюю полость 251 по меньшей мере на большей части ее осевого протяжения на две свободные области, ширина которых и площади поперечного сечения вдоль оси 232 в направлении удаления от впускного устройства 237 линейно уменьшаются и у наиболее удаленных от впускного устройства проходов почти становятся равными нулю. Между первыми боковыми или продольными стенками 234a, а также торцевой стенкой 236 корпуса 234 и первыми боковыми поверхностями 241c каталитических тел, а также запорной стенкой 249 (заглушкой) имеется внешняя полость 252, связанная с внутренним пространством выпускного устройства 238.

При работе катализатора 241 отработавший газ течет через впускное устройство 237 в подразделенную ограничителем 250 на две свободные области внутреннюю полость 251. Отработавший газ меняет направление в этих свободных зонах внутренней полости 251 и втекает у граничащих со свободными областями полости, параллельных оси 232, внутренних поверхностей 241 каталитических тел 241 в их проходы 247. Изменение направления течения отработавшего газа во внутренней полости 251 поддерживается ограничительными поверхностями 250b, расположенными с уклоном в направлении удаления от впускного устройства 237 к внутренним поверхностям 241, служащим в качестве входных поверхностей для отработавшего газа. Отработавший газ затем течет по проходам 247 наружу во внешнюю полость 252 и через нее к выпускному устройству.

Катализатор 231 выполнен подобно катализатору 201 и имеет подобные же качества.

Катализатор 261, показанный на фиг. 7-9, имеет ось 262 и корпус 263 с охватывающей ось 262 обечайкой 264. Последняя имеет две первые, в поперечном сечении, например, дугообразные боковые и/или продольные стенки 264a и две вторые, например плоские, а также параллельные друг другу продольные стенки 264b. Обечайка соединена на ее концах с первой торцевой стенкой 265 или, соответственно, второй торцевой стенкой 266. Обе торцевые стенки имеют соосное оси 262 отверстие 265a или, соответственно, 266a, в которое вварен служащий впускным 267 или, соответственно, выпускным 268 устройством патрубок. Корпус определяет среднюю плоскость 269, проходящую между стенками 264a и по оси 262, имеет первый размер в поперечном сечении, измеренный перпендикулярно к ней, а также второй размер в поперечном сечение, измеренный параллельно к средней плоскости 269, причем указанный второй размер в поперечном сечении меньше, чем первый размер в поперечном сечении.

Каталитические средства 270, расположенные в корпусе, имеют два каталитических тела 271. Последние зеркально симметричны относительно средней плоскости 269. Оба каталитических тела 271 имеют в основном плоские примыкающие одно к другому нижние основания 271a и плоские примыкающие одно к другому верхние основания 271b или общее взаимосвязанное нижнее основание 271a и общее взаимосвязанное верхнее основание 271b. Каждое каталитическое тело 271 имеет, далее, наружную поверхность 271c, внутреннюю поверхность 271d, первую торцевую поверхность 271e и вторую торцевую поверхность 271f. Поверхности 271a, 271b параллельны одна другой, а также стенкам 264b и прилегают к ним. Обе внутренние поверхности 271d представляют собой в поперечном сечении искривленные линейчатые поверхности и примыкают друг к другу их параллельными оси 262 продольными краями. Края обеих внутренних поверхностей 271, находящиеся ближе к впускному устройству 267 (показаны на фиг. 8), образуют вместе одну замкнутую линию, а именно окружность. Обе внутренние поверхности 271d у их конца, находящегося у впускного устройства 267, отстоят своими средними областями поперечного сечения, т.е. за исключением их примыкающих друг к другу продольных краев друг от друга на некотором расстоянии. Средние области поперечного сечения обеих внутренних поверхностей 271d приближаются друг к другу в направлении удаления от впускного устройства 267 так, что они у более удаленных от впускного устройства 267 концов имеют прямые, в основном совпадающие и лежащие в средней плоскости 269 края В показанном на фиг. 9 сечении, находящемся между обоими концами каталитических тел, обе внутренние поверхности 271d имеют вместе форму линзы. Обе наружные поверхности 271c в поперечном сечении также представляют собой криволинейные поверхности. Каждая наружная поверхность 271c во всех параллельных оси 262, а также перпендикулярных к средней плоскости 269 сечениях по меньшей мере приблизительно параллельна внутренней поверхности 271d соответствующего каталитического тела 271.

Каждое каталитическое тело 271 образовано из пакета по меньшей мере изначально прямоугольной формы попеременно следующих друг за другом первых и вторых листовых элементов. Первые листовые элементы имеют гофры, из которых некоторые отмечены на фиг. 7. Гофры проходят перпендикулярно к продольным краям первых листовых элементов. Вторые листовые элементы в основном плоские. Первые и вторые листовые элементы при изготовлении каталитических тел 271, скрученные относительно друг друга, складываются один на другой и жестко соединяются друг с другом посредством удерживающих средств с расположенными на концах каталитического тела распорными элементами так, что наружные и внутренние продольные края листовых элементов совместно образуют наружные 271c или, соответственно, внутренние поверхности 271d каталитических тел. Если листовые элементы готовых каталитических тел остаются точно в форме прямоугольника, то торцевые поверхности 271e, 271d образуют криволинейные поверхности. Однако можно выполнить первые торцевые поверхности 271e, например, по меньшей мере у их примыкающих к внутренним поверхностям 271d участков, плоскими и параллельными к первой торцевой стенке 265, к которой они прилегают в готовом катализаторе 261. Оба каталитических тела 271 жестко и прочно соединены друг с другом, например сварены. Далее, оба каталитических тела соединены с корпусом 263, например сварены. При этом, в частности, первые торцевые поверхности 271e каталитических тел плотно соединены с первой торцевой стенкой 265 корпуса.

Каждое каталитическое тело 271 имеет группу прямых проходов 277, идущих от внутренней поверхности 271 к наружной поверхности 271c. Все проходы 277 параллельны вторым боковым и/или продольным стенкам 264 и, следовательно, также и одной и той же плоскости. Далее, все проходы, образованные одной и той же парой листовых элементов, параллельны друг другу. Напротив, проходы образуют со средней плоскостью 269 углы, величины которых зависят от расстояния до плоскости, проходящей перпендикулярно к средней плоскости 269 по оси 262 и через середины каталитических тел. У проходов, находящихся ближе всего к нижнему основанию 271a или верхнему основанию 271b, названный угол составляет приблизительно 90o. У плоскости сечения фиг. 7, находящейся в середине между нижним основанием и верхним основанием, проходы 277 образуют тогда со средней плоскостью 269 угол, отличный от 90o, предпочтительно равный по меньшей мере 45o и, например, равный по меньшей мере 60o. Проходы 277 имеют площадь поперечного сечения, постоянную по всей их длине. Далее, все проходы 277 имеют по меньшей мере приблизительно одинаковую длину.

Впускное устройство 267 сообщается с внутренней свободной полостью 281, охватываемой обеими внутренними поверхностями 271d. Устьевое отверстие впускного устройства, ведущее во внутреннюю полость, имеет круглую форму и имеет приблизительно тот же диаметр, что и конец внутренней полости 281, находящийся у первой торцевой стенки 265. Поверхность поперечного сечения внутренней полости 281, в соответствии с выполнением внутренних поверхностей 271d каталитических тел, уменьшается в направлении удаления от впускного устройства линейно с расстоянием от впускного устройства. Между наружными поверхностями 271c, а также вторыми торцевыми поверхностями 271f и стенками 264a, 266 корпуса имеется сообщающаяся с выпускным устройством 268 внешняя полость 282. У катализатора 261 1 образованные внутренними поверхностями 271d внутренние устьевые поверхности обеих групп проходов примыкают друг к другу. У остальных частей проходов и в особенности у их наружных концов, выводящих в наружные поверхности 271c, обе группы проходов, однако, снова находятся на расстоянии один от другого.

При работе катализатора 261 отработавший газ через впускное устройство 267 вводится во внутреннюю полость 281, входит у внутренних поверхностей 271d, служащих входными поверхностями для отработавшего газа, в проходы 277 обоих каталитических тел 271, вытекает у наружных поверхностей 271c, служащих выходными поверхностями для отработавшего газа, снова из каталитических тел и затем через внешнюю полость 282 течет к выпускному устройству 268. Так как внутренняя полость 281 катализатора 261 в основном полностью и исключительно ограничена внутренними поверхностями 271d каталитических тел 271, то отработавший газ может между вытеканием из впускного устройства и втеканием в каталитические тела отдавать еще меньше тепла в окружающее пространство катализатора 261, чем у вышеописанных катализаторов 201 и 231. Соответственно этому каталитические тела 271 при холодном пуске будут нагреваться еще быстрее до рабочей температуры, требуемой для каталитической обработки отработавшего газа, чем у катализаторов 201 и 231.

Показанный на фиг. 10 катализатор имеет корпус 291 с обечайкой 294 и расположенные в корпусе каталитические средства 295. Катализатор выполнен в значительной мере аналогично изображенному на фиг. 7-9 катализатору 261, но отличается от последнего тем, что между обечайкой 294 и каталитическими средствами 295 имеется внешняя полость 297, полностью охватывающая каталитические средства 295.

Показанный на фиг. 11 и 12 катализатор 301 имеет ось 302 и корпус 303. Последний выполнен аналогично корпусу 263 и имеет обечайку 304, торцевые стенки 305, а также 306, выпускное устройство 307 и выпускное устройство 308. Корпус 303 содержит каталитические средства 310 с двумя каталитическими телами 311, расположенными на разных сторонах средней плоскости корпуса. Каталитические тела 311 имеют нижнее основание 311a, верхнее основание 311b, наружную поверхность 311c, внутреннюю поверхность 311d и две торцевые поверхности 311e, 311f. Внутренние поверхности 311d параллельны оси 302 и образуют вместе цилиндрическую поверхность, имеющую в поперечном сечении круглую форму. Наружные поверхности 311c также параллельны оси 302 и в поперечном сечении изогнуты так, что измеренные перпендикулярно к названной средней плоскости расстояния наружной поверхности 311c от внутренней поверхности 311d соответствующего каталитического тела везде равновелики. Торцевые поверхности 311e и 311f каталитических тел плоски и перпендикулярны к оси 302. Каждое каталитическое тело 311 имеет первые листовые элементы с частично показанными на фиг. 11 и 12 гофрами, а также вторые в основном плоские листовые элементы. Каждое каталитическое тело имеет группу прямых и в основном одинаковой длины проходов 317, идущих перпендикулярно к названной средней плоскости от внутренней поверхности 311 к наружной поверхности 311c.

Оба каталитических тела 311 жестко и плотно соединены друг с другом и с торцевой стенкой 305. На противоположном от нее конце каталитических тел 311 закреплена шайбообразная заглушка 319. На последней закреплен ограничитель 320, который вдается в охватываемую внутренними поверхностями 311d внутреннюю полость 321 до приблизительно самого устья впускного устройства. Ограничитель 320, например, полый и вращательно симметричен относительно оси 302, имеет параболоидную форму и снаружи ограничительную поверхность 320a. Эта поверхность ограничивает вместе с внутренними поверхностями 311d обоих каталитических тел 311 кольцеобразную в поперечном сечении свободную область внутренней полости 321. Площадь поперечного сечения этой свободной области внутренней полости 321 линейно уменьшается в направлении удаления от впускного устройства 307, так что она у внутренних концов, наиболее удаленных от впускного устройства проходов 317, почти сходит на нет. Наружные концы проходов 317 выводят во внешнюю полость 322, соединенную с выпускным устройством 308.

Катализатор 301 выполнен аналогично катализатору 261.

Показанный отчасти на фиг. 13 катализатор 361 имеет ось 362 и корпус 363, у которого показан лишь контур обечайки 364, охватывающей ось 362. Обечайка имеет три распределенных вокруг оси плоские боковые и/или продольные стенки 364a и определяет в поперечном сечении равносторонний треугольник, причем, однако, углы треугольника заменены боковыми и/или продольными стенками 364b, изогнутыми в поперечном сечении.

Корпус 363 содержит каталитические средства 370 с тремя распределенными вокруг оси выступающими против изогнутых стенок 364 каталитическими телами 371. Каждое из них имеет две плоские параллельные друг другу и оси 362 боковые поверхности 371a, соответственно, 371b, наружную поверхность 371c, внутреннюю поверхность 371d и две торцевые поверхности 371e или, соответственно, 371f. Наружные поверхности 371c и внутренние поверхности 371d в поперечном сечении изогнуты и параллельны оси 362. Три внутренние поверхности 371 образуют совместно круговую в поперечном сечении цилиндрическую поверхность. Наружные поверхности 371c имеют везде по меньшей мере приблизительно одинаковое расстояние от внутренних поверхностей 371d, измеренное параллельно боковым поверхностям 371a, 371b соответствующего каталитического тела. Торцевые поверхности 371e, 371f в основном плоски и перпендикулярны к оси 362. Каждое каталитическое тело 371 имеет пакет следующих друг за другом, с чередованием, первых и вторых листовых элементов в форме прямоугольника. Первые листовые элементы имеют отчасти показанные на фиг. 13 гофры, в то время как вторые листовые элементы в основном плоские и параллельные оси 362. Каждое каталитическое тело имеет группу прямых проходов 377, которые простираются от внутренней поверхности 371d к наружной поверхности 371c параллельно друг другу и параллельно плоскости, проходящей по оси 362 и через соответствующее каталитическое тело, проходы 377 перпендикулярны плоскости, проходящей по оси 362 и противолежащей внутренней поверхности 371 соответствующего каталитического тела, имеют по всей их длине постоянную площадь поперечного сечения и все имеют по меньшей мере приблизительно одинаковую длину.

Три каталитических тела 371 охватывают ограничитель 380, имеющий параболоидную форму. Ограничитель ограничивает вместе с внутренней поверхностью 371d каталитических тел 371 кольцеобразную в поперечном сечении свободную область полностью охватываемой в поперечном сечении внутренними поверхностями 371d внутренней полости 381, в которую выходит непоказанное впускное устройство, и поперечное сечение которой уменьшается в направлении удаления от впускного устройства. Имеющаяся между обечайкой 364 и поверхностью 371a, 371b, 371c каталитических тел 371 внешняя полость 382 соединена с непоказанным выпускным устройством корпуса. Три группы проходов 377 проходят таким образом в трех разных направлениях от внутренней полости 381 к внешней полости 382 и, за исключением внутренних концов проходов, везде находятся на расстоянии друг от друга.

Показанный на фиг. 14 катализатор 401 определяет ось 402 и имеет корпус 403, у которого показана только обечайка 404. Последняя имеет, например, четыре плоских распределенных вокруг оси стенки.

Корпус 403 содержит каталитические средства 410 с четырьмя каталитическими телами 411. Последние распределены равномерно вокруг оси 362 и образуют вместе крест. Каталитические тела 411 выполнены аналогично каталитическим телам 371 и имеют, в частности, каждое наружную поверхность 411c и внутреннюю поверхность 411d. Каждое каталитическое тело 411 имеет пакет листовых элементов и группу прямых параллельных один другому проходов 417, идущих от внутренней поверхности 411d к наружной поверхности 411c. Внутренние поверхности 411d образуют вместе замкнутую цилиндрическую поверхность и охватывают ограничитель 420 в форме параболоида, а также внутреннюю полость 421 с кольцевой свободной областью, поперечное сечение которой уменьшается в направлении удаления от сообщающегося с ней непоказанного впускного устройства. Между обечайкой 404 и наружными поверхностями 411c имеется внешняя полость 422, сообщающаяся с непоказанным выпускным устройством.

Изображенный схематически на фиг. 15 катализатор 431 имеет ось 432 и корпус 433 с металлическими стенками. Последние имеют параллельную оси 432 обечайку 434 и расположенные на обоих концах обечайки прочно и плотно соединенные с ней посредством закатки торцевые стенки 435, 436. Обечайка показана также на фиг. 17 и имеет согласно этой фигуре в поперечном сечении форму квадрата, углы которого заменены скругленными переходами. Обе торцевые стенки 435, 436 по существу плоски и перпендикулярны к оси 432 и имеют в центре отверстие. Впускное устройство 437 и выпускное устройство 438 катализатора 431 имеют каждое патрубок, который состоит из отрезка цилиндрической трубы, проходит сквозь отверстие первой торцевой стенки 435 или, соответственно, второй торцевой стенки 436, вдается в охватываемое стенками корпуса внутреннее пространство и жестко, а также плотно соединен, а именно сварен, с соответствующей торцевой стенкой. Находящийся в названном внутреннем пространстве отрезок патрубка или, соответственно, отрезок трубы снабжен отверстиями 438a, распределенными по его стенке.

Катализатор 431 имеет расположенные в корпусе, показанные также на фигурах 16, 17, 18, 19 каталитические средства 440 с четырьмя распределенными вокруг оси 432 и вместе образующими крест каталитическими телами 441. Каждое из этих последних имеет две плоские параллельные друг другу и оси 432 боковые поверхности 441a или, соответственно, 441b, наружную поверхность 441c, внутреннюю поверхность 441d с двумя торцевыми поверхностями 441e или, соответственно, 441f. Четыре внутренние поверхности 441d образуют вместе поверхность, полностью охватывающую ось. Напротив, наружные поверхности 441c четырех каталитических тел 441 отстоят друг от друга на расстоянии. Края внутренних поверхностей 441d, примыкающие к торцевым поверхностям 441e и показанные на фиг. 15 и 16, образуют вместе замкнутую в себе линию, а именно по существу окружность. Наружные поверхности 441c и внутренние поверхности 441 состоят из линейных поверхностей и у каждого каталитического тела 441 во всех сечениях, параллельных его боковым поверхностям 441a, 441b, они прямы и параллельны друг другу. Продольные края четырех наружных поверхностей 441c и четырех внутренних поверхностей 441d к тому же параллельны оси 432 и прилегают попарно друг к другу. Остальные средние зоны поперечного сечения наружных и внутренних поверхностей имеют наклон к оси в направлении удаления от торцевых поверхностей 441e, так что внутренние поверхности 441d каждого каталитического тела 441 имеют у его торцевой поверхности 441f V-образный край, который прилегает каждым V-коленом к краю соседней внутренней поверхности 441d. Четыре внутренние поверхности 441d соответственно этому сходятся у их примыкающих к торцевым поверхностям 441f краев к двум взаимно перекрещивающимся прямым линиям.

Каждое каталитическое тело 441 имеет пакет следующих друг за другом, в чередовании, первых и вторых листовых элементов. Первые листовые элементы 443 имеют гофры, частично показанные на фигурах 15 и 16. Каждый первый листовой элемент 443 определяет две плоские поверхности прилегания, прилипающие к гребням его гофров. Вторые листовые элементы в основном плоские. Листовые элементы имеют в проекции, перпендикулярной к плоским поверхностям прилегания первых листовых элементов 443 и к поверхностям, а также поверхностям прилегания вторых листовых элементов, форму прямоугольников, так, что, следовательно, в частности, оба продольных края каждого листового элемента являются прямыми и параллельными друг другу. Гофры каждого первого листового элемента 443 прямые, параллельные друг другу и перпендикулярны к продольным краям соответствующего листового элемента. Листовые элементы, относящиеся к одному и тому же каталитическому телу 441, соединены с помощью удерживающих средств жестко друг с другом так, что вторые плоские листовые элементы прилегают к гребням гофров первых листовых элементов 443. Удерживающие средства могут, например, иметь полосообразные или планкообразные распорные элементы 445, которые расположены подобно распорным элементам 215 показанного на фиг. 4 каталитического тела у более коротких краев листовых элементов и проходят по меньшей мере приблизительно параллельно гофрам прилегающего к ним первого листового элемента 443. Листовые элементы, принадлежащие к одному и тому же каталитическому телу, скручены, однако, друг относительно друга так, что их продольные края вместе образуют наружную поверхность 441c и внутреннюю поверхность 441d, состоящую каждая из кривой линейчатой поверхности. Принадлежащие к одному и тому же каталитическому телу 441 листовые элементы сварены у их более коротких краев друг с другом и с распорными элементами. Торцевые поверхности 441e, 441f могут состоять из криволинейных поверхностей, получающихся в результате скручивания листовых элементов, имеющих форму прямоугольников. Торцевые поверхности 441e, однако, простоты ради изображены на фиг. 16 в виде плоскостей. Однако можно было бы выполнить торцевые поверхности 441e и/или 441f посредством дополнительной обработки плоскими и перпендикулярными к оси 432. Четыре каталитических тела 444 жестко и плотно соединены друг с другом, а именно сварены, у продольных краев их внутренних поверхностей 441d и у лежащих в торцевых поверхностях 441f краев внутренних поверхностей 441d. В случае необходимости могут быть предусмотрены несколько непоказанных укосин или тому подобное, которые дополнительно соединят друг с другом разные каталитические тела. Каждое каталитическое тело 441 имеет группу прямых проходов 447, идущих от внутренней поверхности 441 с к наружной поверхности 441d. Все относящиеся к одному и тому же каталитическому телу 441 параллельны к одной и той же проходящей по оси 432, а также через середину каталитического тела плоскости и боковым поверхностям 441a, 441b. Проходы 447, далее, перпендикулярны к продольным краям ограничивающих их первых листовых элементов. Относящиеся к одному и тому же каталитическому телу 441 и проходы 447 имеют таким образом разные направления, которые, как и у показанного на фигурах 7-9 катализатора 261, зависят от расстояния от плоскости, проходящей по оси 432 и через середину каталитического тела 441. Еще следует отметить, что каждое каталитическое тело 441 имеет в сравнении с его наружными размерами в действительности гораздо больше листовых элементов, чем это показано на фигурах 16-20.

Каталитические средства 440 жестко соединены у торцевых поверхностей 441e, 441f с находящимися во внутреннем пространстве корпуса 443 концами патрубков, которые образуют впускное 437 или, соответственно, выпускное 438 устройство. Каталитические средства 440 находятся всесторонне на расстоянии от стенок корпуса 433. Образующий впускное устройство патрубок 437 сообщается на своем плотно соединенном с четырьмя каталитическими телами 441 конце с охватываемой внутренними поверхностями 441d внутренней полостью 451. Проходы 447, относящиеся к четырем каталитическим телам 441, расходятся, в соответствии с расположением каталитических тел, на четыре разные, равномерно распределенные вокруг оси 432 стороны внутренней полости 451, удаляясь от нее. Внутренний диаметр впускного устройства 437 и, в частности, его соединенного с каталитическими средствами 440 конца равен диаметру круга, который образован краями внутренней поверхности 441d, лежащими в торцевых поверхностях 441e, так что внутренняя полость плавно примыкает к внутреннему пространству впускного устройства. Внутренняя полость 451 совершенно свободна, не содержит ограничителя, соответствующего ограничителям 250, 380, 420, и имеет площадь поперечного сечения, линейно уменьшающуюся вдоль оси 432 и направлении удаления от впускного устройства. Между обечайкой 434 и поверхностями 441a, 441b, 441c каталитических тел 441 имеется внешняя полость 452, соединенная отверстиями 438a патрубка выпускного устройства 438 с внутренним пространством последнего,

Катализатор 431 может быть встроен в выхлопную систему двигателя внутреннего сгорания. При работе двигателя показанный стрелкой на фиг. 15 отработавший газ течет через впускное устройство 437 во внутреннюю полость 451. Отработавший газ меняет свое направление во внутренней полости, а также распределяется по проходам 447, а затем течет через проходы 447, причем он каталитически обрабатывается. Отработавший газ попадает затем во внешнюю полость 452 и в ней течет к выпускному устройству 438, причем также часть отработавшего газа может протекать между боковыми поверхностями 441a, 441b соседних друг с другом каталитических тел 441. После этого отработавший газ течет через отверстия 438a во внутреннее пространство впускного устройства 438 и покидает через него внутреннее пространство корпуса 433.

Катализатор, изображенный на фигурах 15-19, обладает различными преимуществами, которые частично уже описаны в отношении показанных на фигурах 1-14 катализаторов, и сочетает эти преимущества особо выгодным образом. Катализатор 431, например, имеет относительно небольшие размеры поперечного сечения перпендикулярно к оси 432 в сравнении с количеством отработавшего газа, подлежащим обработке в единицу времени. Далее, проходы 447, имеющиеся в каталитических телах 441, могут иметь малые площади поперечного сечения и быть расположены близко один от другого. Каждое каталитическое тело 441 может иметь поэтому большое количество проходов на единицу площади его перпендикулярной к проходам 447 наружной поверхности 441c или внутренней поверхности 441 или параллельной к этим поверхностям изогнутой поверхности сечения или также на единицу площади одной плоской перпендикулярной по меньшей мере к нескольким проходам поверхности сечения. Это позволяет, с другой стороны, достичь высокого коэффициента полезного действия, выполнить проходы относительно короткими и уменьшить объем, вес, а также потребность в благородном металле для каталитических средств. Благодаря тому, что проходы 447 относительно коротких в сравнении с количеством подлежащего обработке выхлопного газа и в сравнении с осевым протяжением каталитических средств, а также с длиной внутренних поверхностей 441d, обусловленное каталитическими средствами 440 падения давления при работе, несмотря на малую площадь поперечного сечения проходов, может поддерживаться на низком уровне. Благодаря линейному уменьшению площади поперечного сечения внутренней полости 451 в направлении удаления от впускного устройства 437 обеспечивается равномерное распределение отработавшего газа по разным проходам, что способствует тому, что отработавший газ в значительной мере без турбулентности и с малой потерей давления меняет свое направление и распределяется по разным проходам. Так как впускное устройство 437 и внутренняя полость 451 имеют общую прямую ось 432 и отработавший газ в основном течет прямо- т.е. не меняя направления - из впускного устройства во внутреннюю полость 451, на участке между впускным устройством и входными поверхностями для отработавшего газа каталитических средств 440, образованными четырьмя внутренними поверхностями 441d, имеет место лишь незначительная потеря давления. В дальнейшем между наружными поверхностями 441c, служащими в качестве выходных поверхностей для отработавшего газа каталитических средств, и выпускным устройством 438 возникает лишь незначительная потеря давления. Поэтому катализатор в целом вызывает лишь незначительную потерю давления. Так как отработавший газ попадает через впускное устройство без контакта со стенками корпуса непосредственно во внутреннюю полость 451 каталитических средств 440 и так как последние нигде не прилегают непосредственно к стенкам корпуса, то каталитические средства 440 при холодном пуске быстро нагреваются до температуры, необходимой для каталитической обработки отработавшего газа. При этом преимуществом является также то, что во внутренней полости 451 отсутствует какой-либо ограничитель, соответствующий ограничителям 250, 380, 420, который при холодном пуске тоже пришлось бы нагревать. Каталитические средства 440 стабильны и прочным и могут быть изготовлены экономично и с небольшими издержками встроены в корпус. Тот факт, что каталитические средства могут быть встроены в металлический корпус, без необходимости располагать еще особую тепло- и/или звукоизолирующую прокладку между стенкой корпуса и каталитическими средствами, также способствует экономичному изготовлению каталитических средств.

Каталитическое тело 471, частично показанное на фигурах 20 и 21, может, например, иметь форму контура, подобную таковой у каталитического тела, показанного на фиг. 1-4, и, следовательно, образовывать призму, нижнее основание которой состоит из косоугольного параллелограмма. Каталитическое тело 471 имеет пакет попеременно следующих друг за другом первых листовых элементов 473 и вторых листовых элементов 474, которые имеют такую же форму контура, что и нижнее основание призмы. Каждый первый листовой элемент 473 имеет главный участок 473a с возвышениями, состоящими из равномерно распределенных по главному участку 473a выпуклостей 473b, из которых по меньшей мере большинство находятся на расстоянии от краев листового элемента 473 и ограничены замкнутыми в себе, например круговыми линиями очертаний. На показанном на фиг. 21 разрезе выпуклости 473b, выступающие вверх и вниз, следуют одна за другой чередуясь. Каждый первый листовой элемент имеет таким образом выпуклости 473b, выступающие в противоположные друг от друга стороны от средней плоскости первого листового элемента и от находящихся между соседними выпуклостями областями первого листового элемента. Каждый первый листовой элемент 473e имеет давление, например два плоских прижимных участка 473, расположенных у его более коротких краев. Вторые листовые элементы 474 в основном плоские. Листовые элементы 473, 474 удерживаются вместе удерживающими средствами, которые имеют распорные элементы 475, расположенные между прижимными участками 473e и противолежащими им прижимными участками вторых листовых элементов 474 и сваренные с листовыми элементами. Каталитическое тело 471 имеет группу проходов 477, идущих от одних к другим продольным краям листовых элементов.

Можно расположить два выполненных согласно фиг. 20, 21 каталитических тела 471 аналогично каталитическому телу 211 так, в корпусе катализатора, что они вместе образуют V-образные каталитические средства. Однако и для всех других, показанных на фиг. 4-18 каталитических тел, существует возможность снабжения их не гофрами, а выпуклостями, соответствующими выпуклостям 473b.

Катализаторы могут быть изменены еще и в другом отношении.

Например, параллельные оси первые боковые и/или продольные стенки 204a, 264a корпуса 203 или, соответственно, 263 могли бы быть заменены боковыми и/или продольными стенками, которые сближаются друг с другом по мере удаления от впускного устройства.

Далее, можно разнообразно комбинировать друг с другом признаки различных показанных на фигурах катализаторов. Например, плоские первые боковые и/или продольные стенки 204a показанного на фиг. 1-3 катализатора 201 могут быть заменены боковыми и/или продольными стенками, изогнутыми в поперечном сечении, как это имеет место, например, у катализаторов, показанных на фигурах 7-12.

Далее, проходы, показанные на фиг. 1-6, 11, 12, 13 и 14, могут быть заменены проходами, образующими с перпендикулярными к оси плоскостями угол, составляющий предпочтительно не более 45o и например не более 30o.

Наружные и внутренние поверхности каталитических тел, показанных на фигурах 13 и 14 катализаторов, могли бы быть в поперечном сечении плоскими, а не изогнутыми. Внутренние полости 381 или, соответственно, 421 будут тогда в поперечном сечении иметь форму в основном многоугольника, т.е. треугольника или четырехугольника, а не круговую форму. Сообщающиеся с внутренней полостью устьевые отверстия впускных устройств должны быть тогда соответственно этому в поперечном сечении треугольной или четырехугольной формы, а не круговой формы и иметь те же размеры в поперечном сечении, что и внутренние полости. Ограничители 380 или, соответственно, 420 этих катализаторов, имеющие форму параболоида, могли бы быть тогда заменены трехгранным или, соответственно, четырехгранным ограничительным телом, так что площадь поперечного сечения свободной области внутренней полости снова будет линейно уменьшаться с расстоянием от впускного устройства.

У катализатора согласно фиг. 13 можно было бы обойтись без ограничителя 380 и снабдить три каталитических тела вместо этого наружными и внутренними поверхностями, которые в направлении удаления от впускного устройства, подобно тому, как это имеет место у катализаторов согласно фигурам 7-9 и 15-19, приближаются к оси и друг к другу.

У катализатора, показанного на фиг. 15, можно было бы заменить патрубок, образующий впускное устройство 437 и состоящий из цилиндрического куска трубы, патрубком, который по меньшей мере частично расширяется на конус в сторону каталитических средств. Далее, есть возможность так изменить показанное на фиг. 15 выпускное устройство, что его обращенный к каталитическим средствам конец, аналогично показанным на фигурах 1, 2, 5, 7, 11 выпускным устройствам, доходит только до второй торцевой стенки 436 и таким образом не вдается во внутреннее пространство корпуса 433. Каталитические средства 440 закреплялись бы тогда только у впускного устройства 437 и не закреплялись бы у выпускного устройства. При необходимости можно было бы вместо этого обращенный к выпускному устройству конец каталитических средств 440 соединить соединительными элементами, состоящими из нескольких болтов или тому подобное и распределенных вокруг оси 432, с обечайкой 434 и/или со второй торцевой стенкой 436.

У показанных на фиг. 1-14 катализаторов и/или каталитических средств можно было бы - аналогично тому, как это изображено для катализатора 431 на фиг. 15, - снабдить впускное устройство, а возможно и выпускное устройство выступающим во внутреннее пространство корпуса отрезком трубы или патрубком и каталитические средства закрепить на этих отрезках трубы или патрубках так, что они находятся на расстоянии от обеих торцевых стенок и, например, также и от обечайки корпуса.

Далее, можно было бы предусмотреть также более чем четыре каталитических тела, каждое с одной группой проходов и, аналогично катализаторам согласно фиг. 1-19, распределить их вокруг оси так, что они вместе охватывают внутреннюю полость.

Сварные соединения, соединяющие листовые и распорные элементы каталитических тел друг другом, могут быть заменены соединениями посредством пайки твердым припоем или также в некоторых вариантах зажимными соединениями. Удерживающие средства могут тогда иметь для создания зажимного соединения болты, которые проходят сквозь листовые и распорные элементы. Также можно предусмотреть даже удерживающие средства, например болты и распорные элементы, которые перекрещивают и/или подразделяют некоторые проходы для отработавшего газа в каталитических средствах. Эти проходы, перекрещиваемые элементами удерживающих средств, могут тогда быть несколько короче, чем другие проходы.

У каталитических средств, описанных на фигурах 1-19, определяемые листовые элементы и прилегающие к их поверхностям плоскости прилегания, а также сами плоские листовые элементы параллельны оси катализаторов и каталитических средств. Однако можно было бы расположить листовые элементы по меньшей мере у каталитических тел, имеющих плоские внутренние, а также наружные поверхности, так, чтобы определяемые листовые элементы и прилегающие к ним плоскости прилегания и сами плоские листовые элементы образовывали с осью катализаторов и каталитических средств угол, и, например, у показанных на фиг. 1-3 расположенных V-образно каталитических средств были бы перпендикулярны к стенкам 204b корпуса, а также либо перпендикулярны к оси 202, либо перпендикулярны ко внутренним поверхностям 211d, а также к наружным поверхностям 211c. Гофры тогда в показанных каталитических телах могут проходить параллельно к стенкам 204b от внутренней полости 221 к внешней полости 222.

Изобретение относится к устройствам для очистки отработавшего газа. Катализатор для каталитической обработки отработавшего газа имеет корпус, впускное устройство, а также выпускное устройство. Корпус содержит каталитические средства с по меньшей мере двумя пакетами листовых элементов. Впускное устройство сообщается с находящейся между пакетами внутренней полостью и имеет у его устья ту же форму поперечного сечения, а также те же размеры поперечного сечения, что и внутренняя полость. Последняя имеет по меньшей мере одну свободную область, площадь поперечного сечения которой уменьшается в сторону от впускного устройства. Выпускное устройство соединено с внешней полостью, находящейся между внутренне-поверхностными участками корпуса и каталитическими средствами. Каждый пакет листовых элементов ограничивает проходы, которые расходятся в поперечном сечении в разные стороны от внутренней полости к внешней полости. Это позволяет хорошо приспосабливать форму корпуса к имеющемуся месту. Кроме того, катализатор имеет хорошие аэродинамические, а также холодно-пусковые свойства и может быть изготовлен экономично. 23 з.п. ф-лы, 21 ил.

| СПОСОБ ВЫРАБОТКИ ТОПЛИВА ИЗ БАКА ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2617903C1 |

| Модель плода | 1973 |

|

SU514326A1 |

| КАССЕТА ДЛЯ ИЗМЕРЕНИЙ АКУСТИЧЕСКИХ ХАРАКТЕРИСТИК ЖИДКИХ ПРОБ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 1993 |

|

RU2128833C1 |

| Нейтрализатор отработавших газов двигателя внутреннего сгорания | 1973 |

|

SU457811A1 |

| НЕЙТРАЛИЗАТОР | 0 |

|

SU393467A1 |

Авторы

Даты

1999-11-10—Публикация

1995-04-10—Подача