Изобретение относится к способам измельчения материалов в кольцевой роликовой мельнице и может быть применено в производстве цемента для измельчения минеральных клинкерных материалов, шлака и подобных материалов.

Известен способ, описанный в кольцевой роликовой мельнице, в которой сырьевой материал загружается в пространство перед траекторией измельчения, где он подвергается воздействию центробежной силы. После этого материал и воздух аксиально транспортируются через мельницу. Кольцевой желоб в этой мельнице действует при размалывающем давлении от 10 до 40 МПа и при сверхкритической скорости, что означает, что материал, подвергаемый размалывающему воздействию, остается на кольцевом желобе весь круговой путь. Следовательно, можно и необходимо устанавливать скребки и направляющие пластины внутри кольцевого желоба для высвобождения материала во время прохождения поперек кольцевого желоба и для направления материала вперед вдоль кольцевого желоба в направлении течения. (1)

В кольцевой роликовой мельнице, которая работает при докритической скорости, измельчаемый материал будет оставаться только на части кольцевого желоба. В зоне на кольцевом желобе в зависимости от угловой скорости кольца, шероховатости поверхности кольцевого желоба и характеристик обрабатываемого материала измельченный материал будет отрываться от кольцевого желоба, продолжая опускаться до нисходящей траектории в направлении всасывающей зоны перед роликом.

Одинаковое распределение материала во всасывающей зоне и в измельченном слое имеет основное значение для работы мельницы. Основные изменения толщины измельченного слоя обуславливают нерегулярную работу или вибрации в мельнице и значительные флуктуации крутящего момента приводного устройства. Неравномерная нагрузка ролика также может обусловить изнашивание сегментов, которые защищают кольцевой желоб и ролик от повреждения.

Интенсивность приложенного размалывающего давления и тип измельчаемого материала являются определяющими факторами с точки зрения формы, которую будет иметь уплотненный материал после его прохождения под роликом в мельнице. Высокое размалывающее давление и/или вязкий материал приведут к образованию агломератов, которые сохраняют свою форму после выгрузки материала из кольцевого желоба, тогда как более низкое размалывающее давление приведет к тому, что падающий материал будет относительно рыхлым, крошащимся материалом. И размер, и твердость агломератов будут оказывать влияние на неравномерность слоя материала, который отлагается во всасывающей зоне и в собственно измельченном слое.

Кольцевая роликовая мельница, работающая при докритической скорости, имеет более низкую угловую скорость, чем кольцевая роликовая мельница, работающая при сверхкритической скорости. Для того чтобы увеличить производительность мельницы, работающей при докритической скорости, до того же уровня, что и производительность подобной мельницы, работающей при сверхкритической скорости, необходимо увеличить размалывающее давление. Обычно размалывающее давление в мельнице, работающей при докритической скорости, должно быть выше, чем 50 МПа.

Задачей настоящего изобретения является создание способа измельчения материала в кольцевой роликовой мельнице, в котором агломераты, образующиеся в процессе работы, дробятся и распределяются вдоль всасывающей зоны и ролика таким образом, чтобы в процессе работы не возникло нежелательных вибраций или косого смещения ролика.

Указанная задача достигается тем, что в способе измельчения материала в кольцевой роликовой мельнице, содержащей, по крайней мере, один кольцевой желоб, по крайней мере, один блок, установленный между роликом и кольцевым желобом, мельница работает при докритической скорости и при размалывающем давлении выше 40 МПа, блок расположен на пути, где уплотненный материал высвобождается из кольцевого желоба, на расстоянии от точки на кольцевом желобе, где материал высвобождается и сталкивается с образующими в процессе работы агломератами под углом α от 60o до 120o между поверхностью блока и направлением падения материала, при этом разрыхленный материал распределяется по зоне всасывания перед роликом и по ролику.

Размалывающее давление может составлять от 60 МПа до 100 МПа.

Угол α может составлять от 70o до 110o.

Расстояние между точкой, где материал высвобождается и сталкивается с агломератами, и блоком может составлять по крайней мере d/4, где d - внутренний диаметр кольцевого желоба.

Блок может быть выполнен в виде по крайней мере одной сплошной или перфорированной пластины.

Блок может быть выполнен в виде множества вертикально смещенных пластин.

По крайней мере одна зона на одном или нескольких блоках может быть поднята относительно поверхности пластины таким образом, что большая часть материала, который сталкивается с блоком, направляется во всасывающую зону, при этом ролик может быть аксиально смещен относительно точки удара материала о блок.

Поднятая зона может иметь форму, подобную форме коньковой кровли или сходную с ней.

Блок может быть оборудован концевыми участками, которые расположены по его периферии и заострены в направлении неподвижных концевых стенок.

Во время процесса измельчения блоки ударного воздействия и распределения будут разбивать агломераты до тех пор, пока разрыхленный материал не ляжет по всей всасывающей зоне ровным слоем. Максимальная степень ударного воздействия прикладывается, когда материал сталкивается с поверхностью блока под углом от 70 до 110o.

Нет необходимости в том, чтобы блоки имели сплошную поверхность, может оказаться полезным, чтобы блоки имели перфорированную поверхность или включали сетки или решетки.

Если материал подается симметрично через отверстия на обоих концах кольцевого желоба, агломерирование материала может происходить, главным образом, в середине кольцевого желоба и, следовательно, блоки ударного воздействия и распределения могут иметь примерно такую конфигурацию, что они разбивают агломераты, в то же время отклоняя большую часть материала в направлении боковых сторон кольцевого желоба.

Изобретение поясняется более подробно со ссылкой на приложенные чертежи, на которых:

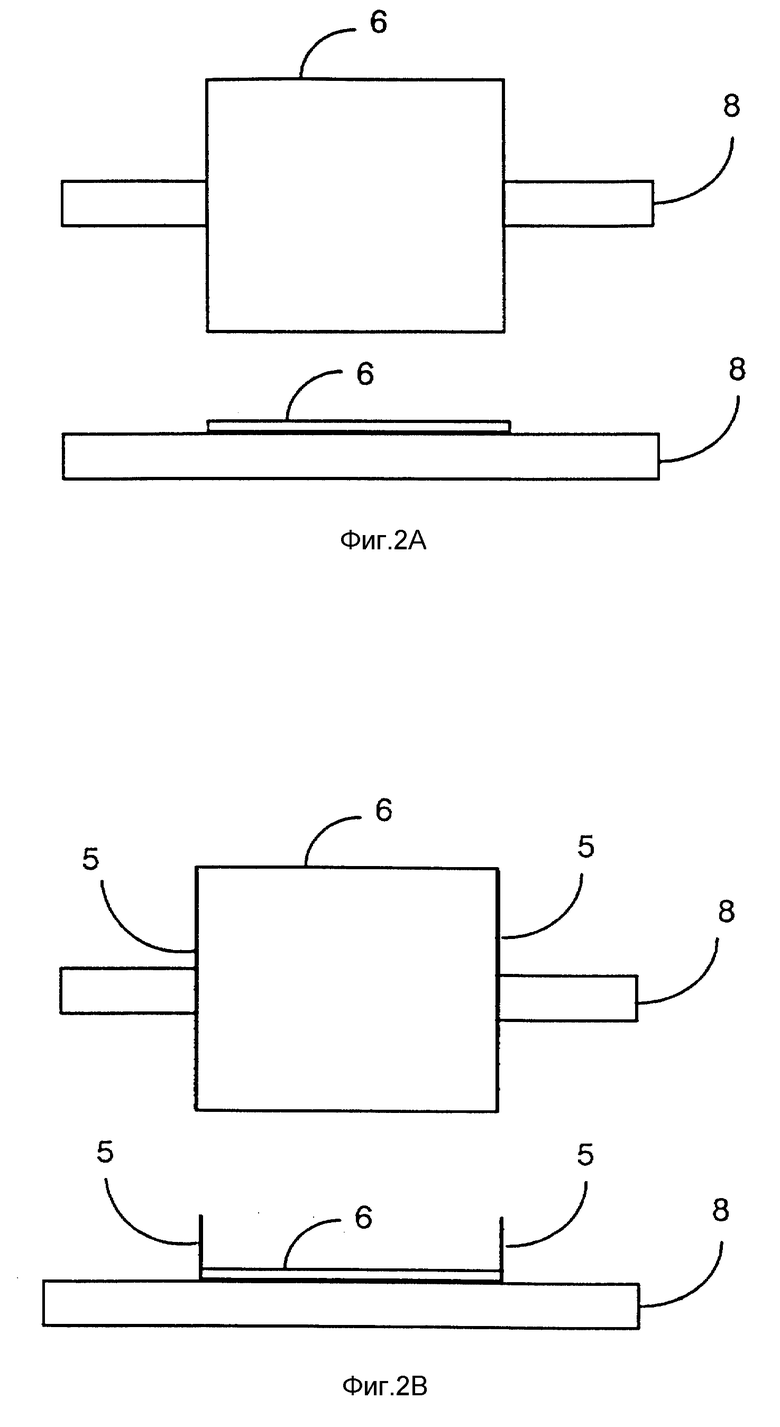

фиг. 1 изображает поперечный разрез кольцевой роликовой мельницы;

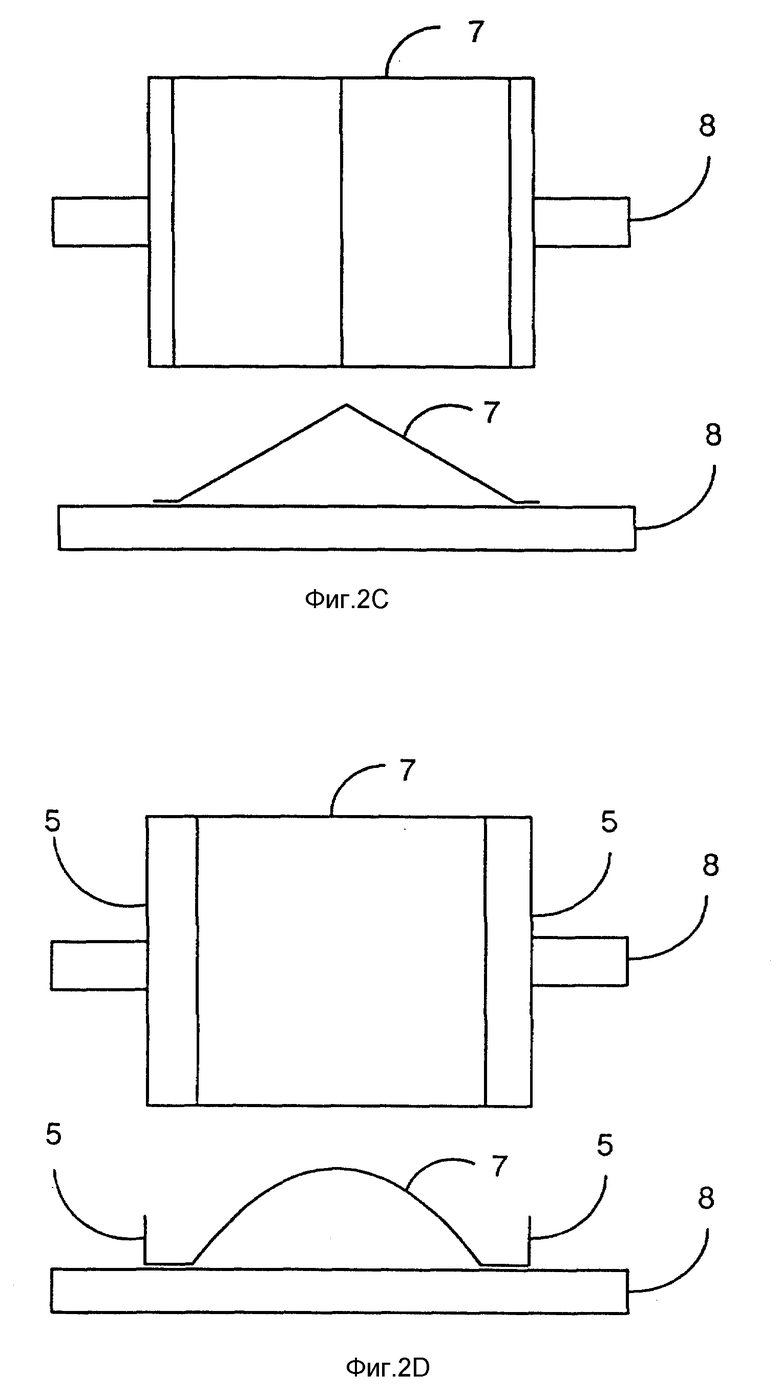

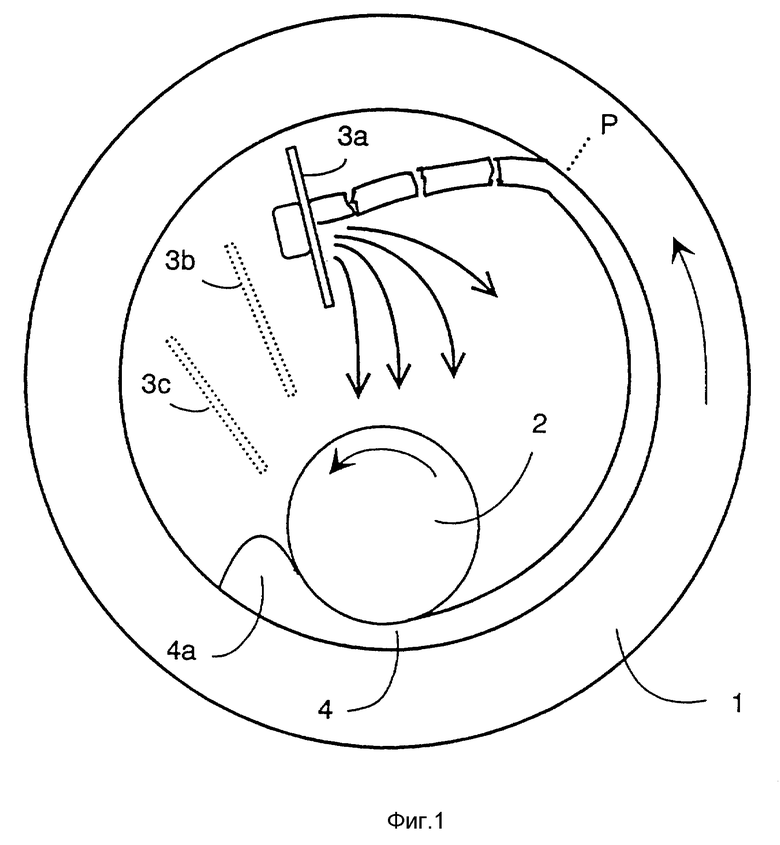

фиг. 2A-D изображают различные конфигурации блоков ударного воздействия и распределения в виде сбоку, когда материал сталкивается с пластиной и разрезается вдоль балки 8.

Мельница на фиг. 1 имеет кольцевой желоб 1 и ролик 2. Ролик 2 и кольцевой желоб вращаются посредством не показанного приводного механизма, и ролик 2 притягивается к кольцевому желобу посредством натяжной системы. Между роликом 2 и кольцевым желобом 1 частично раздробленный материал образует измельченный слой 4 и пространство 4а перед роликом, из которого материал втягивается для уплотнения, упоминается как всасывающая зона.

После того как разрыхленный материал из всасывающей зоны проходит под роликом, материал обычно уплотняется в твердую массу, которая остается на кольцевом желобе до точки P, где материал начинает падать в направлении всасывающей зоны.

Положение P, между прочим, зависит от скорости кольцевого желоба и типа измельчаемого материала.

Блок 3а размещен в мельнице на пути, где уплотненный материал опускается в направлении всасывающей зоны. Блок, например, может быть закреплен посредством балки 8 поперек мельницы таким образом, что имеется возможность регулирования вертикальной позиции блока и угла, под которым измельченный материал сталкивается с поверхностью блока, и это может достигаться, например, путем наклона или поворота блока. Положение блока и угол к вертикали может регулироваться снаружи, что означает, что положение блока может регулироваться в то время, пока материал измельчается в мельнице. Для выполнения его задачи оптимально блок ударного воздействия или первый из блоков ударного воздействия должен располагаться на расстоянии, по крайней мере, 1/4 • d, предпочтительнее более чем 1/3 • d, от P, где d является внутренним диаметром кольцевого желоба.

Блок 3а будет разбивать агломераты и распределять разрыхленный материал за роликом 2 и во всасывающей зоне 4а.

Блоки 3b и 3c показывают альтернативные позиция в мельнице и, если это подходит, может быть одновременно установлено несколько блоков, либо бок о бок, либо вертикально смещенных, обеспечивая таким образом возможность увеличить точность распределения измельченного материала.

На фиг. 2A изображен блок, выполненный в виде плоской пластины 6 с концевыми участками 5. Концевые участки гарантируют, что дисперсия материала, который сталкивается с блоком, ограничена аксиально и что материал направляется вниз в направлении всасывающей зоны. Протяженность в осевом направлении такой пластины обычно должна соответствовать ширине ролика.

На фиг. 2C и 2D изображен блок, выполненный с поднятым участком 7, который на фиг. 2C имеет форму, которая грубо походит на коньковую кровлю. При такой конфигурации материал распределяется из середины кольцевого желоба наружу в сторону боковых сторон, что является подходящим, когда существует тенденция к отложению материала в середине кольцевого желоба во время процесса измельчения.

Размер блока, сравни фиг. 2C или фиг. 2D, т.е. протяженность в осевом направлении, является способствующим фактором при определении того, что кривая обработанного материала будет выглядеть подобным образом, поскольку размер будет иметь важное значение в отношении количества раз циркуляции материала в мельнице. Небольшая коньковая кровля поэтому приведет к плоской кривой распределения частиц вследствие того, что те же самые материалы подвергаются нескольким прокатывающим проходам без промежуточного разделения, тогда как более широкая коньковая кровля приведет к большей смеси и, следовательно, к более эффективному разделению и более крутой кривой распределения частиц по размеру.

Когда материал должен измельчаться в кольцевой мельнице, как показано на фиг. 1, согласно изобретению материал подается в мельницу через один или несколько входных каналов в одном или обоих стационарных блоках, установленных на конце кольцевого желоба 1, и направляется во всасывающую зону, где он втягивается под ролик 2 и подвергается размалывающему воздействию. Постепенно, когда количество измельченного материала увеличивается, материал проталкивается поверх кромки кольцевого желоба 1, где он собирается и рециркулируется для повторного измельчения в мельнице или направляется, например пока он взвешен в воздушном потоке, наружу через неподвижные торцы на конце кольцевого желоба 1 мельницы для повторной обработки где-нибудь в другом месте, если необходимо.

Использованная литература

1. ЕР 0 486 371 А2, 20.05.92.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2001 |

|

RU2253512C2 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСА NO ИЗ ПЕЧНОЙ УСТАНОВКИ | 1997 |

|

RU2168687C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ОБРАБОТКИ ЗЕРНИСТОГО МАТЕРИАЛА | 1996 |

|

RU2150060C1 |

| КОЛЬЦЕВАЯ РОЛИКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2113281C1 |

| ВРАЩАЮЩИЙСЯ БАРАБАН, РАЗМЕЩЕННЫЙ ВНУТРИ ПРИВОДНОГО КОЛЬЦА | 1995 |

|

RU2121120C1 |

| Сепаратор для разделения частиц материала на мелкую и крупную фракции | 1986 |

|

SU1436859A3 |

| СПОСОБ И ГОРЕЛКА ДЛЯ ВВОДА ТОПЛИВА В ПЕЧЬ | 1998 |

|

RU2165560C1 |

| ОХЛАДИТЕЛЬ ДЛЯ ЗЕРНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2175746C2 |

| Установка для обжига влажного цементного сырья | 1979 |

|

SU933000A3 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ПОТОКА СЫПУЧЕГО ИЛИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА СУБПОТОКИ | 2004 |

|

RU2342297C2 |

Изобретение предназначено для измельчения минеральных клинкерных материалов, шлака и подобных материалов. Способ измельчения материалов осуществляется в кольцевой роликовой мельнице, которая содержит по крайней мере один кольцевой желоб, расположенный в нем по крайней мере один ролик и по крайней мере один блок, установленный между роликом и кольцевым желобом. Мельница работает при докритической скорости и при размалывающем давлении выше 40 МПа. На пути, где уплотненный материал высвобождается из кольцевого желоба и сталкивается с агломератами, расположен блок. Изобретение позволяет устранить нежелательные вибрации или косое смещение ролика. 8 з.п.ф-лы, 5 ил.

| EP 0 486 371 A2, 20.05.92 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

1999-11-10—Публикация

1996-05-29—Подача