Настоящее изобретение относится к устройству для измельчения зернистого материала, такого, как сырьевые материалы для получения цемента, цементного клинкера или аналогичных материалов, в вальцовой мельнице, такой, как вальцовый пресс, мельница с кольцевыми вальцами, вертикальная мельница или аналогичное устройство.

Известно устройство для измельчения зернистого материала, преимущественно сырьевых материалов для получения цемента, цементного клинкера или аналогичных материалов, содержащее вальцовую мельницу, шахтный ствол для подачи зернистого материала в зону измельчения вальцовой мельницы, имеющий вертикальную конфигурацию и выполненный с уменьшающимся вниз поперечным сечением (например, патент GB 963088 А, 08.07.1964).

В последние годы разработки в области технологии измельчения главным образом были направлены на повышение экономической эффективности процесса измельчения. В этой связи основная задача состояла в повышении экономичности процесса измельчения и в снижении капитальных затрат на дробилки и мельницы на единицу их паспортной производительности. Способ, широко используемый для снижения инвестиционных затрат, предусматривает повышение номинальной рабочей скорости машины и, следовательно, ее производительности. Очевидно, что рабочая скорость машины может быть повышена только до определенного предела, и, кроме того, признанным фактом является то, что при эксплуатации, например, вальцового пресса, скорее всего, возникнут проблемы, если окружная скорость вальцов будет произвольно увеличена.

Такие эксплуатационные проблемы могут быть вызваны многими различными причинами. Одна из них может состоять в том, что трудно добиться ускорения материала, который должен быть измельчен в вальцовом прессе, до такой степени, которая соответствует окружной скорости вальцов. Такое ускорение материала обычно обеспечивают с помощью вальцов путем введения материала в физический контакт с ними и/или за счет действия силы тяжести. Однако возможности вальцов ограничены очень малым рабочим диапазоном, в результате чего сильно ограничена степень ускорения, а в шахтном стволе силе тяжести или противодействует трение материала о стенки шахтного ствола, и/или трение, имеющееся в самом материале. Кроме того, ускорение, обеспечиваемое в традиционном шахтном стволе, также связано с примешиванием значительного количества воздуха, что нежелательно, и это также отрицательно повлияет на процесс измельчения. Использование вертикального шахтного ствола с круглым или прямоугольным поперечным сечением и с одинаковой площадью поперечного сечения на всей длине обеспечивает возможность ускорения материала до большой скорости за счет действия силы тяжести, но в этом случае одновременно будет увеличиваться расстояние между частицами, в результате чего будет уменьшаться плотность материала при одновременном примешивании воздуха. За счет использования шахтного ствола с пирамидальной или конической конфигурацией будет создана возможность поддержания расстояния между частицами, но в шахтном стволе данного типа на материал будут действовать силы трения, которые столь существенны, что достигаемые конечные скорости будут довольно небольшими. В таких обычных шахтных стволах длина окружности поперечного сечения линейно уменьшается в зависимости от высоты. Таким образом, уменьшение длины окружности поперечного сечения на единицу высоты сохраняется постоянным для этих шахтных стволов.

Задачей настоящего изобретения является создание устройства для измельчения зернистого материала, устраняющего вышеуказанные недостатки.

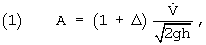

Эта задача достигается за счет того, что в устройстве для измельчения зернистого материала, преимущественно сырьевых материалов для получения цемента, цементного клинкера или аналогичных материалов, содержащем вальцовую мельницу, шахтный ствол для подачи зернистого материала в зону измельчения вальцовой мельницы, имеющий вертикальную конфигурацию, выполнен с уменьшающимся вниз поперечным сечением, определяемым по формуле:

где А - площадь поперечного сечения шахтного ствола,

- объемный расход,

- объемный расход,

g - ускорение силы тяжести,

h - высота падения,

Δ - корректирующий элемент, находится в пределах от 0 до 0,2, предпочтительно меньше 0,1.

Предпочтительно, шахтный ствол выполнен, по меньшей мере, из трех пирамидальных или конических секций.

Кроме того, уменьшение длины окружности поперечного сечения шахтного ствола может иметь непрерывно убывающий характер.

Предпочтительно, шахтный ствол имеет воронкообразную конфигурацию.

Оказалось, что при описанной конфигурации питающего шахтного ствола материал, находящийся на высоте выше заданной высоты падения, может достичь больших скоростей и это может быть достигнуто без примешивания воздуха в материал. Таким образом, было установлено, что материал может достичь скоростей, которые близки к скорости, достижимой при свободном падении отдельных частиц.

Материал может быть ускорен до скорости свыше 1,5 м/с. Однако предпочтительно, чтобы материал был ускорен до скорости более 5 м/с и предпочтительно - более 10 м/с.

Пример характеристик поперечного сечения согласно изобретению известен из формы свободно падающей струи воды, например, из водопроводного крана с медленно текущей водой. Сверху, у выходного отверстия водопроводного крана скорость потока воды довольно мала, при этом ширина водяной струи примерно соответствует ширине выходного отверстия. Далее, ниже по ходу течения струи, сила тяжести обеспечивает увеличение скорости потока воды, но, поскольку поток воды на всей длине струи одинаков и поскольку плотность на всей длине струи также одинакова, это означает, что поперечное сечение водяной струи будет меньше. Таким образом, водяная струя примет почти гиперболическую форму, и характеристики площади поперечного сечения как функции высоты падения могут быть выражены с помощью формулы

где А - площадь поперечного сечения,

- объемный расход,

- объемный расход,

g - ускорение силы тяжести,

h - высота падения,

Δ - корректирующий элемент, который описывает трение в материале, принимая, что для воды эта величина имеет малое значение, которое близко к 0.

Следует предположить, что водяная струя имеет примерно форму круга, и поэтому ее длина окружности может быть рассчитана на основе формулы:

где О - длина окружности,

D - диаметр водяной струи.

Как следует из вышеуказанной формулы, длина окружности пропорциональна не высоте падения, а высоте падения в степени ÷1/4.

В соответствии с изобретением предпочтительно, чтобы шахтный ствол имел такую конфигурацию, чтобы площадь его поперечного сечения как функция высоты падения была по существу такой, как определяемая в вышеуказанной формуле. Чтобы учесть трение, которое имеет место при подаче зернистого материала через шахтный ствол согласно изобретению, корректирующий элемент Δ должен находиться в пределах от 0 до 0,2, предпочтительно Δ меньше 0,1.

Как уже было отмечено, шахтный ствол может быть изготовлен, например, из некоторого количества пирамидальных или конических секций, так что уменьшение длины окружности поперечного сечения шахтного ствола имеет тенденцию к постепенному убыванию в направлении вниз. Чтобы гарантировать то, что форма подобного шахтного ствола не будет слишком сильно отклоняться от формулы (1), приведенной выше, предпочтительно, что количество встроенных секций было, по меньшей мере, 3, но предпочтительнее - не менее 5 и наиболее предпочтительно - не менее 10.

Тем не менее, предпочтительно, чтобы уменьшение длины окружности поперечного сечения шахтного ствола имело непрерывно убывающий характер и чтобы шахтный ствол имел, например, воронкообразную конфигурацию.

В принципе можно использовать шахтный ствол согласно изобретению для перемещения любого зернистого материала с одного уровня на более низкий уровень под действием силы тяжести, и для этого шахтный ствол должен иметь по существу вертикальную конфигурацию с уменьшающимся в направлении вниз поперечным сечением, при этом уменьшение длины окружности поперечного сечения шахтного ствола имеет убывающий в направлении вниз характер.

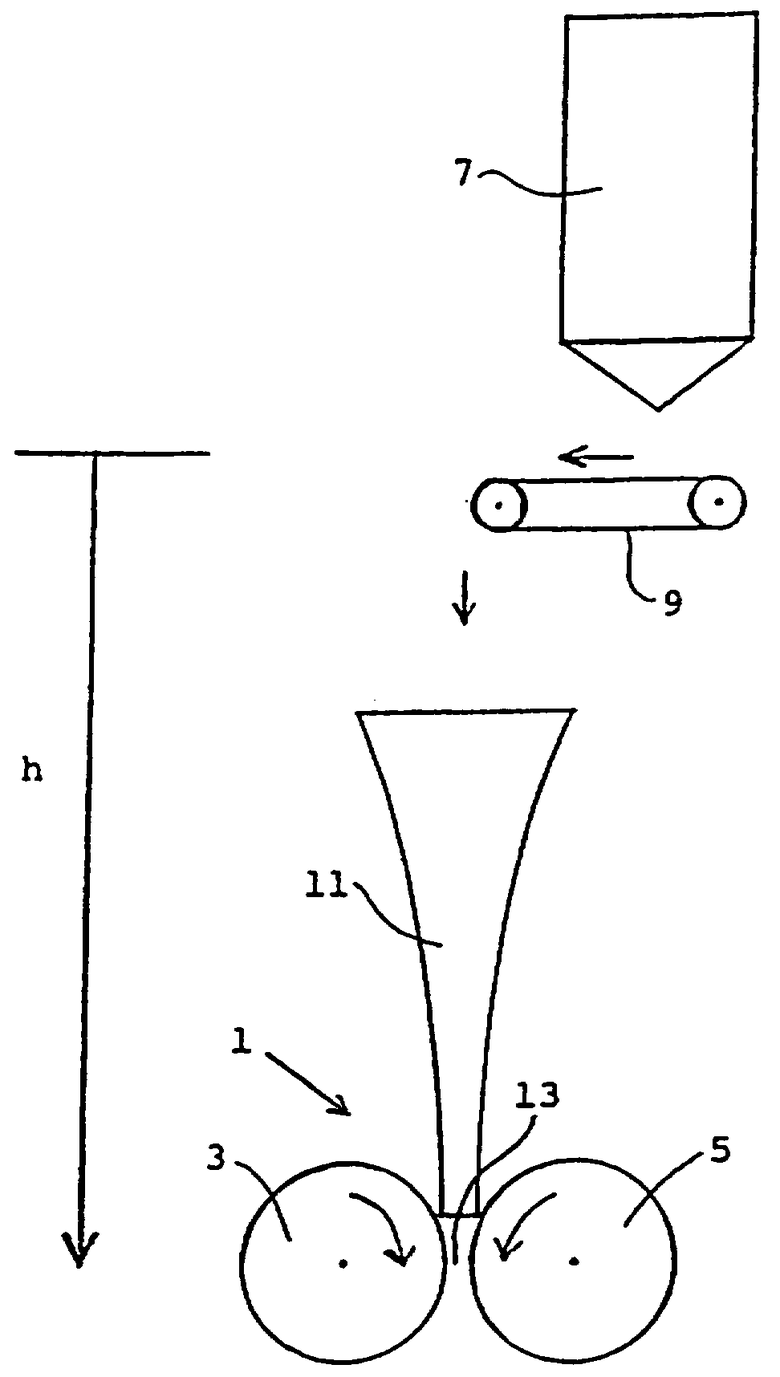

Другие преимущества и особенности изобретения изложены в последующем описании одного из вариантов осуществления изобретения, приведенного только в качестве неограничивающего примера и схематично представленного на прилагаемом чертеже, где показана технологическая установка с вальцовым прессом, содержащая питающий шахтный ствол согласно изобретению.

На чертеже изображена установка с вальцовым прессом, содержащая вальцовый пресс 1 с двумя вращающимися в противоположных направлениях вальцами 3 и 5. Во время работы вальцового пресса материал, подлежащий измельчению, подается из бункера 7 посредством конвейера-питателя 9 и питающего шахтного ствола 11 в зону 13 измельчения между вальцами 3 и 5.

В соответствии с изобретением изображенный шахтный ствол образован с уменьшающимся вниз поперечным сечением таким образом, что уменьшение длины окружности поперечного сечения шахтного ствола на единицу высоты также имеет убывающий в направлении вниз характер. В идеальном случае шахтный ствол образован с поперечным сечением, уменьшающимся вниз обратно пропорционально устойчиво увеличивающейся в направлении вниз скорости материала вследствие ускорения, обусловленного силой тяжести. Следовательно, материал может достичь скорости, близкой к скорости свободного падения, без примешивания воздуха, что обеспечивает возможность работы вальцового пресса при более высоких скоростях вальцов, в результате чего повышается его производительность.

Были проведены испытания с шахтным стволом, которому была придана конфигурация согласно вышеизложенным принципам, при этом он имел конечное поперечное сечение размером 0,1×0,1 м и высоту 5 м, и была зафиксирована скорость материала, которая была близка к 10 м/с без примешивания воздуха.

Изобретение предназначено для измельчения зернистого материала, для получения цемента, цементного клинкера или аналогичных материалов. Устройство содержит вальцовую мельницу, шахтный ствол для подачи зернистого материала в зону измельчения, при этом шахтный ствол имеет по существу вертикальную конфигурацию и выполнен с уменьшающимся вниз поперечным сечением, определяемым по приведенной формуле. Шахтный ствол выполнен, по меньшей мере, из трех пирамидальных или конических секций. Уменьшение длины окружности поперечного сечения шахтного ствола может иметь непрерывно убывающий характер в направлении вниз. Шахтный ствол может иметь воронкообразную конфигурацию. Изобретение повышает эффективность работы устройства. 3 з.п. ф-лы, 1 ил.

где Α - площадь поперечного сечения шахтного ствола,

- объемный расход,

- объемный расход,

g - ускорение силы тяжести,

h - высота падения,

Δ - корректирующий элемент, находится в пределах от 0 до 0,2, предпочтительно меньше 0,1.

| Запоминающее устройство с резервированием | 1980 |

|

SU963088A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО СЫРЬЯ | 2001 |

|

RU2207907C2 |

| Способ измельчения солода для приготовления затора | 1984 |

|

SU1217464A1 |

| US 4193555 A, 18.03.1980 | |||

| US 4396158 A, 02.08.1983 | |||

| Нагревательное устройство для выращивания кристаллов | 1989 |

|

SU1758913A1 |

| DE 3525935 A1, 29.01.1987 | |||

| ВСЕСОЮЗНАЯ nATZ^i ...:^-ТсХПКЧ^СНАЯ(.нюлмогйна iVitoA | 0 |

|

SU308350A1 |

Авторы

Даты

2005-06-10—Публикация

2001-01-19—Подача