Предлагаемое изобретение относится к области строительных материалов и может быть использовано для изготовления стеновых неармированных блоков и теплоизоляции.

Известен газобетон как стеновой материал. Такой газобетон отличается достаточной прочностью, морозостойкостью и долговечностью.

Недостатком такого газобетона является необходимость процесса автоклавирования, требующего высокого расхода пара, а зачастую и высокого расхода цемента и извести до 360 кг на 1 м куб. изделия [1].

Известен также газобетон неавтоклавного твердения с применением в качестве кремнеземистого компонента каменноугольных зол. Такой газобетон удовлетворяет требованиям прочности и морозостойкости, но требует высокого расхода цемента до 350 кг на 1 м куб. изделия [2].

За прототип принята технология изготовления безавтоклавного газобетона.

Эта технология позволяет получить газобетон со стабильными прочностными характеристиками при сравнительно невысоком расходе цемента и извести [3].

К недостаткам прототипа относится необходимость применения цемента, что даже в небольших количествах усложняет технологию производства.

Сущность предлагаемого изобретения заключается в том, что для упрощения технологии производства, повышения прочности в газобетоне, содержащем золу каменноугольную, золу высококальциевую, гипс, известь, алюминиевую пудру часть цемента и высококальциевой золы заменяют на отходы производства минеральной ваты - корольки при следующем соотношении компонентов, мас.%:

Зола каменноугольная - 33,3-40

Зола высококальциевая - 10-17

Известь - 8-12

Гипс - 1-3

Корольки - 6,3-11,3

Алюминиевая пудра - 0,07-0,09

Вода - Остальное

Корольки содержат (мас.%): SiO2 - 35-40, Al2O3 - 10-15, Fe2O3 - 2-5, MnO - 0,4-0,61 CaOобщий - 25-30, MgO - 10-12, S - 0,3-0,5, CaOсвободный - нет. Таким образом, корольки можно отнести к высококальциевым отходам, способным заменить часть высококальциевой золы и цемента, а поскольку корольки содержат и стеклофазу, то в тонкоизмельченном виде они могут проявлять вяжущие свойства при условии их активации известью и гипсом. Использование отходов производства минеральной ваты - корольков позволяет полностью отказаться от цемента.

Высококальциевая зола, содержащая клинкерные минералы, обладает самостоятельными вяжущими свойствами, а корольки содержат главным образом инертные при взаимодействии с водой компоненты (геленит, воластонит), но при активации известью они образуют высокопрочные соединения [4], что позволяет повысить прочность по сравнению с газобетоном, изготовленным без корольков. Каменноугольная зола содержит повышенное количество алюмосиликатного стекла, которое при взаимодействии с известью образует гидросиликаты кальция. Гипс ускоряет реакции, служа катализатором [5].

В целом, замена цемента и части золы на корольки, содержащие и стеклофазу и скрытоактивные минералы, позволяет повысить прочность на 20% и утилизировать корольки по сравнению с прототипом.

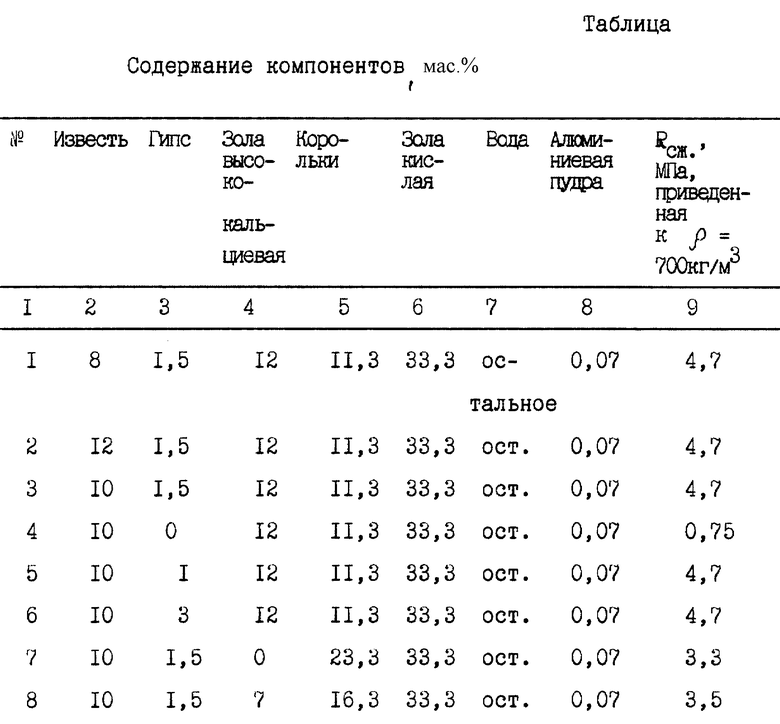

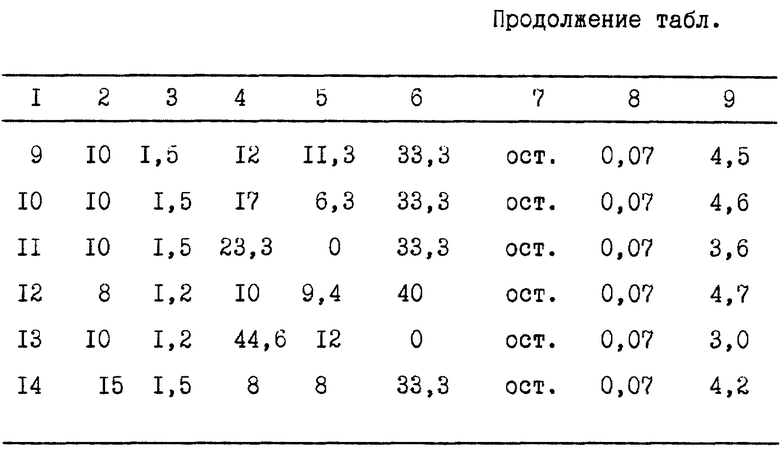

В таблице приведены результаты оптимизации состава газобетона на основе корольков.

Технология изготовления газобетона заключается в следующем. Корольки, зола высококальциевая, зола каменноугольная, известь, гипс размалывается в шаровой мельнице, после чего полученное вяжущее смешивается в газобетономешалке с алюминиевой суспензией, после чего происходит формование, вспучивание газобетонной смеси. После достижения необходимой пластической прочности происходит срезка горбушки и резка массива на блоки.

Пропаренный газобетон имеет среднюю плотность 600-1100 кг/м3 марку на сжатие 35-100 и удовлетворительную морозостойкость.

В случае затворения смеси не алюминиевой суспензией, а водой можно получить бетон средней плотностью 1300-1650 кг/м3 при пределе прочности при изгибе 3-4,5 МПа, при сжатии 11-38 МПа. Данный бетон может использоваться как стеновой материал повышенной прочности, а также для устройства фундаментов, плит перекрытий и др.

Литература

1. Горчаков Г.И., Баженов Ю.М. Строительные материалы. М., 1986.

2. Винокуров О.П. Опыт производства и применения неавтоклавных ячеистых бетонов.//Строительные материалы. 1986, N7, с.6-8.

3. Костин В. В. Легкие бетоны неавтоклавного твердения. Заявка N 93011869/33 от 04.03.1993 г. (011282) МКИ C 04 B 28/18.

4. Волженский А.В. Бетоны и изделия из шлаковых и зольных материалов. М. , 1969 г., с.54-58.

5. Волженский А.В., Иванов И.А., Виноградов Б.И. Применение зол и топливных шлаков в производстве строительных материалов. М., 1984 г., с. 30, 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКИЙ БЕТОН НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1993 |

|

RU2077520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛОБЕТОНОВ | 1994 |

|

RU2107052C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2253636C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2001 |

|

RU2209801C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2148050C1 |

| СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЯЧЕИСТОГО БЕТОНА | 2003 |

|

RU2253637C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА (ВАРИАНТЫ) | 2004 |

|

RU2259975C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2110492C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления стеновых неармированных блоков и теплоизоляции. Легкий бетон содержит, %: зола каменноугольная 33,3 - 40, зола высококальциевая 10 - 17, известь 8 - 12, гипс 1 - 3, корольки 6,3 - 11,3, алюминиевая пудра 0,07 - 0,09, вода остальное. Технический результат: упрощение технологии производства легкого бетона. 1 табл.

Легкий бетон неавтоклавного твердения, включающий вяжущее - золу каменноугольную, золу высококальциевую, гипс, известь, алюминиевую пудру и воду, отличающийся тем, что в качестве вяжущего дополнительно используют отходы производства минеральной ваты - корольки при следующем соотношении компонентов, мас.%:

Зола каменноугольная - 33,3 - 40

Зола высококальциевая - 10 - 17

Известь - 8 - 12

Гипс - 1 - 3

Корольки - 6,3 - 11,3

Алюминиевая пудра - 0,07 - 0,09

Вода - Остальное

| PU 93011869 А1, 20.04.95 | |||

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1477722A1 |

| PU 94023197 А1, 10.10.95 | |||

| US 4214911 А, 29.07.80 | |||

| DE 2853333 А1, 26.06.80 | |||

| DE 3221463 А1, 20.01.83. | |||

Авторы

Даты

1999-11-10—Публикация

1996-05-14—Подача