Изобретение относится к области строительных материалов и может быть использовано при изготовлении изделий, применяемых для строительства и теплоизоляции жилых, административных и промышленных зданий и сооружений.

Известен состав сырьевой смеси для изготовления легкого бетона неавтоклавного твердения, включающий цемент (4-5 мас.%), каменноугольную золу (50-55 мас. %) и алюминиевую пудру. Данный состав дополнительно содержит известь (7-9 мас.%), гипс (1,5-2,0 мас.%) и высококальциевую золу. Основным недостатком данного изобретения является низкое содержание цемента и довольно высокое содержание извести, использование которой при неавтоклавном способе производства газобетона в качестве вяжущего малоэффективно. [Патент RU 2077520, кл. 6 С 04 В 38/02, 1993].

Предложена также сырьевая смесь для изготовления ячеистого бетона, в которую с целью снижения объемной массы и повышения прочности бетона дополнительно вводят известь, карбоксиметилцеллюлозу и поливинилацетатную эмульсию при следующем соотношении компонентов, вес.%:

Портландцемент - 20-30

Гипс - 1-3

Алюминиевая пудра - 0,2-0,25

Алкилсульфат - 0,2-0,3

Каменноугольная зола - 25-35

Известь - 1,5-4,0

Карбоксиметилцеллюлоза - 0,04-0,15

Поливинилацетатная эмульсия - 2-8

Вода - Остальное

Основным недостатком такого состава является большой расход дорогостоящих карбоксиметилцеллюлозы и поливинилацетатной эмульсии, не дающих даже в таких количествах существенного увеличения прочности изделий и удорожающих стоимость продукции. [Авторское свидетельство СССР 1070129, кл. С 04 В 15/02, 1982].

Наиболее близкой по сути к предлагаемой смеси является сырьевая смесь для изготовления неавтоклавного ячеистого бетона естественного твердения, включающая цемент, газообразователь и воду. В данную смесь дополнительно вводят микрокремнезем, суперпластификатор С-3, хлористый натрий или кальций при следующем соотношении компонентов мас.ч. по отношению к цементу:

Цемент - 1

Хлористый натрий или кальций - 0,005-0,01

Микрокремнезем - 0,04-0,1

Суперпластификатор С-3 - 0,002-0,01

Газобразователь - 0,0016-0,002

Вода - 0,3-0,4

Также смесь содержит известь негашеную 0,05-0,1 ч. и/или гипс 0,05-0,1 ч. от массы цемента. Микрокремнезем и суперпластификатор С-3 вводится в виде готового продукта - модификатора бетона МБ-01. Основным недостатком данного изобретения является то, что добавляется большое количество гипса (до 0,1 ч. от массы цемента, то есть 10%), которое отрицательно влияет на прочностные характеристики газобетонных изделий, образуя трещины вследствие перекристаллизации продуктов взаимодействия гипса с алюминатами и гидроалюминатами кальция при затворении водой. Кроме того, неясна природа используемого гипса - полуводный, двуводный или какой-либо другой. От этого зависит роль данной добавки в газобетонной смеси. Также в качестве недостатков можно привести то, что большие количества высокодисперсного микрокремнезема требуют использования дорогостоящего суперпластификатора С-3 для достижения необходимой текучести газобетонной смеси. [Патент RU 2120926 C1, кл. 6 C 04 B 38/02, 1998.].

Задачей настоящего изобретения является повышение устойчивости газобетонной смеси в процессе ее поризации за счет улучшения ее реологических свойств и образования равномерной пористой структуры, что положительно сказывается на прочностных характеристиках газобетонных изделий.

Поставленная задача достигается тем, что смесь для изготовления неавтоклавного газобетона, включающая портландцемент, известь, гипс, микрокремнезем, алюминиевую пудру, хлористый кальций и воду, содержит гипс полуводный при следующем соотношении компонентов, мас.%:

Портландцемент - 57-71

Известь - 0,04-0,7

Гипс полуводный - 0,1-0,4

Микрокремнезем - 0,6-3,5

Алюминиевая пудра - 0,01-0,15

Хлористый кальций - 0,5-3,0

Вода - Остальное

Пример. Для изготовления изделий из газобетонной смеси предлагаемого состава раздельно готовят смесь портландцемента и микрокремнезема, алюминиевую суспензию в водном растворе стеарата натрия (хозяйственное мыло), раствор хлористого кальция, известковое молоко и гипсовую суспензию, которую готовят путем затворения формовочного или строительного гипса (алебастра) холодной водой при водогипсовом отношении В/Г=0,65-0,7. Полученное гипсовое тесто интенсивно перемешивают и при появлении признаков схватывания гипсового теста постепенно добавляют воду небольшими порциями до тех пор, пока не образуется устойчивая гипсовая суспензия, в которой количество добавленной воды в 2,5-10 раз превышает значение начального водогипсового отношения.

Количество воды, необходимое для приготовления раствора хлорида кальция, алюминиевой и гипсовой суспензий, является частью от общего количества воды, которое необходимо для приготовления газобетонной смеси. Далее смесь цемента и микрокремнезема затворяют водой, подогретой до 60-70oС, и при интенсивном перемешивании вводят остальные компоненты смеси в следующей последовательности. Сначала добавляют известковое молоко, затем раствор хлорида кальция, алюминиевую суспензию и в самую последнюю очередь гипсовую суспензию. Через 15-30 секунд перемешивание прекращают и газобетонную смесь заливают в предварительно подогретые до 40-50oС формы, в которых будут происходить процессы поризации газобетонной смеси и формования изделий. После заливки смеси формы сверху укрывают плитами из легкого теплоизоляционного материала для сокращения потерь тепла, необходимого для протекания реакций гидратации цемента и твердения газобетонных изделий. После набора необходимой распалубочной прочности изделия извлекают из форм и направляют на теплый склад или в пропарочные камеры для завершения процессов твердения.

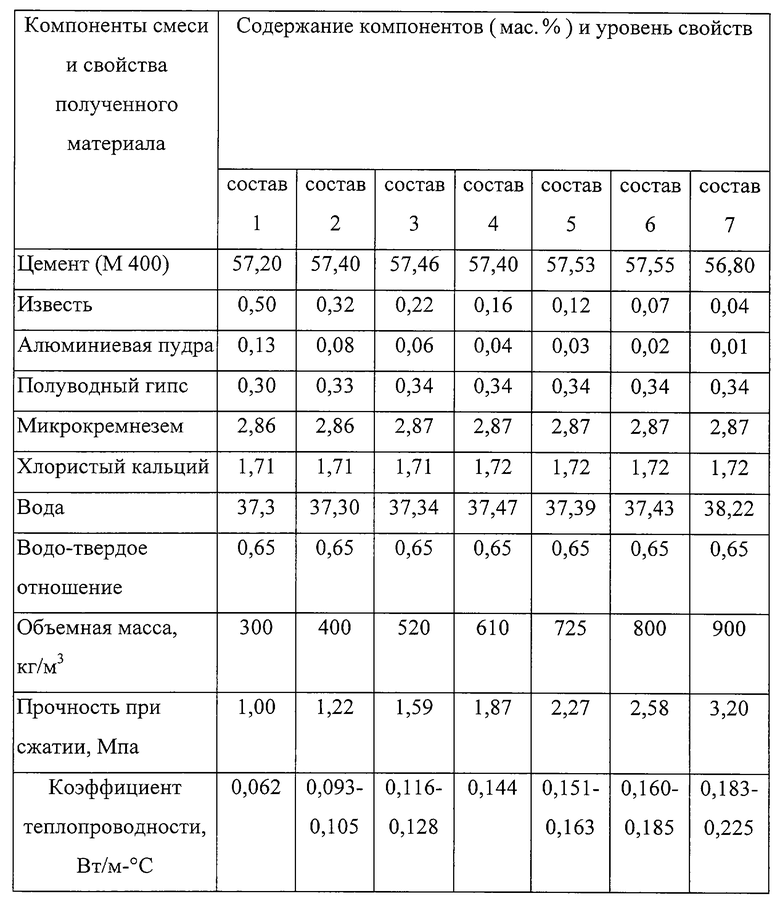

Для получения газобетона по предлагаемому составу были приготовлены смеси с различным содержанием компонентов. Данные по составу смесей и свойств, полученных на их основе материалов, представлены в таблице.

Результаты испытаний подтверждают возможность получения из предложенного состава смеси изделий из газобетона с широким диапазоном свойств как по объемной массе в прочности, так и по теплопроводности.

Основным преимуществом предложенного состава газобетонной смеси является стабильность процесса поризации и образование после этого процесса одинаковых сферических или полиэдрических пор размером в пределах 1-3 мм. Образовавшаяся равномернопористая структура обуславливает и более высокую прочность газобетонных изделий. Эти эффекты достигаются за счет введения в смесь гипсовой суспензии и микрокремнезема.

Размер частиц полуводного гипса при приготовлении гипсовой суспензии указанным способом в процессе гидратации и превращения в двуводный гипс уменьшается до размера коллоидных частиц, что обеспечивает возможность равномерного распределения этих частиц по всему объему перемешиваемой газобетонной смеси и повышает реакционную способность двуводного гипса при его взаимодействии с гидроалюминатом кальция, образующимся при взаимодействии алюминия с гидрооксидом кальция.

В результате взаимодействия гидроалюмината кальция и двуводного гипса образуются удлиненные призматические микрокристаллы эттрингита, которые участвуют в формировании межпоровых перегородок и выполняют роль армирующего материала. Кроме того, образование эттрингита сопровождается связыванием 31-го моля свободной воды, в результате чего в процессе поризации постепенно увеличиваются вязкость и предельное напряжение сдвига иоризуемой смеси и ее стабильность в процессе поризации.

Микрокремнезем вследствие своей чрезвычайно высокой дисперсности также обладает высокой реакционной способностью и уже в ранний период гидратации цемента взаимодействует при температуре поризации с гидрооксидом кальция и образует высокодисперсные волокнистые кристаллы гидросиликатов кальция, которые также стабилизируют смесь, армируют стенки межпоровых перегородок, способствуют увеличению прочности этих перегородок и прочности изделия в целом.

Вводимый в смесь хлорид кальция способствует интенсификации процессов гидратации и твердения цемента, а также стабилизирует образовавшийся эттрингит, предотвращая его переход в моносульфатную форму.

Совместное присутствие указанных добавок и модификаторов в смеси предлагаемого состава обеспечивает стабильность процесса поризации и увеличения, прочности газобетонных изделий на 20-30% по сравнению с известными составами. При этом использование портландцемента более высокой марки, например цемента марки М 500, дает дополнительное увеличение значений прочностных характеристик. Кроме этого, благодаря равномерной и однородной поровой структуре снижается теплопроводность изделий из смеси предлагаемого состава.

Использование в качестве твердой фазы газобетонной смеси практически одного портландцемента экономически целесообразно при изготовлении неавтоклавного газобетона, так как это позволяет значительно сократить сроки набора прочности изделиями за счет использования высокой гидравлической активности портландцемента и его способности генерировать высокодисперсные продукты гидратации, которые участвуют в формировании округлых замкнутых пор и прочных межпоровых перегородок.

Изделия из неавтоклавного газобетона, изготовленные из смеси предлагаемого состава в виде блоков, плит различного размера, можно использовать в качестве теплоизоляционных или теплоизоляционно-конструкционных материалов при строительстве различных объектов бытового и промышленного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2004 |

|

RU2276121C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2284977C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА | 2010 |

|

RU2411218C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2005 |

|

RU2283293C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

Изобретение относится к области строительных материалов и может быть использовано при изготовлении изделий, применяемых для строительства и теплоизоляции жилых, административных и промышленных зданий и сооружений. Техническим результатом является повышение устойчивости газобетонной смеси в процессе ее поризации за счет улучшения ее реологических свойств и образования равномерной пористой структуры, что положительно сказывается на прочностных характеристиках газобетонных изделий. Смесь для изготовления неавтоклавного газобетона, включающая портландцемент, известь, гипс, микрокремнезем, алюминиевую пудру, хлористый кальций и воду, содержит гипс полуводный при следующем соотношении компонентов, мас.%: портландцемент 57-71, известь 0,04-0,7, гипс полуводный 0,1-0,4, микрокремнезем 0,6-3,5, алюминиевая пудра 0,01-0,15, хлористый кальций 0,5-3,0, вода - остальное. 1 табл.

Смесь для изготовления неавтоклавного газобетона, включающая портландцемент, известь, гипс, микрокремнезем, алюминиевую пудру, хлористый кальций и воду, отличающаяся тем, что она содержит гипс полуводный при следующем соотношении компонентов, мас. %:

Портландцемент - 57-71

Известь - 0,04-0,7

Гипс полуводный - 0,1-0,4

Микрокремнезем - 0,6-3,5

Алюминиевая пудра - 0,01-0,15

Хлористый кальций - 0,5-3,0

Вода - Остальное

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ЯЧЕИСТОГО БЕТОНА ЕСТЕСТВЕННОГО ТВЕРДЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА | 1997 |

|

RU2120926C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО | 0 |

|

SU337361A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1512959A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗОЛЬНЫХ ЯЧЕИСТЫХ БЕТОНОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2168485C1 |

| ЛЕГКИЙ БЕТОН НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1993 |

|

RU2077520C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1982 |

|

SU1070129A1 |

| Сырьевая смесь для изготовления газобетона | 1979 |

|

SU893943A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1491857A1 |

| DE 3709374 A1, 29.09.1988. | |||

Авторы

Даты

2003-08-10—Публикация

2001-12-27—Подача