Известен двигатель внутреннего сгорания (газотурбинный двигатель) [1], содержащий секционированный статор, в котором соосно установлен вал с лопаточными роторами. Секции статора с внешней его стороны соединены перепускными газовыми каналами, которые содержат камеры сгорания. При вращении ротора поток атмосферного воздуха, через впускные окна попадающий в одну из секций статора, подвергается динамическому сжатию, в результате чего нагревается. В камере сгорания он смешивается с распыляемым из форсунки топливом. Благодаря высокой температуре нагретого от сжатия воздуха, распыляемое жидкое топливо испаряется, образуя с воздухом горючую смесь. Горючая смесь воспламеняется от искры электрической свечи. Кинетическая энергия потока горячего газа в стационарно увеличивающейся рабочей полости необъемного вытеснения статора расходуется на вращение роторов двигателя. Поток отработанных газов покидает рабочую полость двигателя через выпускные окна статора.

В газотурбинном двигателе используется способ прямоточного сжигания топлива: горючая смесь поступает в зону реакции полного окисления (фронт факела) со стороны, противоположной стороне, в которую движутся горячие отработанные газы - продукты этой реакции. То есть они не препятствуют поступлению новых порций горючей смеси в относительно неподвижный фронт факела.

В результате использования прямоточного сжигания топлива достигается практически полный отбор теплоты от топлива, поступившего в камеру сгорания, с образованием минимально возможного количества токсичных окислов. В рабочей полости не достигается большого давления рабочего тела, что исключает повышенные динамические нагрузки на детали устройства.

Однако некоторые динамические элементы двигателя находятся под постоянным температурным напряжением. Непрерывный характер сжигания топлива в камере сгорания приводит к тому, что двигатель с запозданием "реагирует" на требуемое изменение режима его работы (набора и сброса мощности).

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является роторно-поршневой двигатель внутреннего сгорания Ванкеля [2] , для хорошей динамической уравновешенности содержащий, по крайней мере, одну пару установленных соосно роторных секций Ванкеля с общим коленчатым валом. На валу оппозитно по отношению друг к другу в каждой из секций установлено по одному ротору-поршню, выполненному в виде трехгранной призмы. На каждой из трех граней призм выполнены углубления под камеры сгорания. С возможностью вращения роторы-поршни установлены на эксцентриках коленчатого вала, а принадлежащие каждому ротору-поршню соосные с шатунной осью шестерни находятся в зацеплении с неподвижными шестернями, жестко закрепленными на статоре соосно с коренной осью коленчатого вала. При вращении вала роторы-поршни совершают планетарное движение, изменяя пространственный объем газа, находящегося в рабочей полости между криволинейными гранями призмы ротора-поршня и внутренней криволинейной поверхностью статора, представляющей собой как бы два пересекающихся цилиндра.

Газообразное рабочее тело, поступающее через впускное окно статора, автономно совершает в рабочей полости каждой секции полный цикл: впуск, сжатие, "рабочий ход" и выпуск. Отработанный газ выпускается во внешнюю среду через выпускное окно секции статора.

В двигателе Ванкеля устранены недостатки газотурбинного двигателя. Динамические элементы (роторы-поршни) попеременно контактируют как с горячим, так и с холодным рабочим телом, что исключает их нахождение под постоянным температурным напряжением. Импульсный характер сжигания топлива (подвода теплоты) позволяет двигателю моментально "реагировать" на необходимое изменение режима его работы.

Однако двигатель Ванкеля имеет недостатки. Необходимое перед сжиганием испарение жидкого распыленного топлива достигается путем повышения температуры локального объема рабочего тела в результате его механического сжатия в замкнутом объеме рабочей полости. Эффективность реализации этого метода определяется надежностью герметизации замкнутого объема рабочего тела в момент сжатия, которая зависит от надежности компрессионных уплотнений на силовом динамическом элементе двигателя - роторе-поршне. Одновременно эффективность передачи ротору-поршню количества механической работы от локального объема рабочего тела после подвода к нему количества теплоты также зависит от надежности этих уплотнений, которые в результате трения о внутреннюю поверхность корпуса статора и сама эта поверхность неминуемо изнашиваются. При этом надежность герметизации локальных объемов неминуемо снижается, уменьшая надежность работы двигателя в результате эксплуатации.

Использование метода подвода теплоты за относительно короткий промежуток времени сразу ко всему механически сжатому локальному объему рабочего тела ведет к резкому (пиковому) повышению давления рабочего тела и соответственно к дискретному пиковому увеличению нагрузки на детали двигателя. Создается широкий диапазон колебания величины динамической нагрузки на детали конструкции двигателя, отрицательно влияющей на их механическую прочность, что снижает надежность устройства.

Причем сжигание испаренного топлива в замкнутом газовом объеме ведет к тому, что с момента начала воспламенения, образовавшийся фронт факела (зона реакции полного окисления углеводородов топлива) перемещается вдоль относительно неподвижного объема газовой горючей смеси. В зону реакции полного окисления реагенты поступают из сферы, в направлении которой впереди фронта движутся горячие отработанные газы. Эти газы своей высокой температурой в зоне непрореагировавшей части горючей смеси инициируют реакцию неполного окисления углеводородов топлива с образованием неполных и токсичных окислов (полное окисление возможно только в фронте факела). При этом идущие впереди фронта отработанные газы выталкивают реагенты из фронта факела, что приводит к его преждевременному затуханию. Так как в локальном объеме окислитель потрачен для образования полных и неполных окислов, его уже не хватает для дожигания неполных окислов. Все это ведет к неполному отбору располагаемой теплоты топлива, поступившего на сжигание в локальный объем камеры сгорания, неполному его сжиганию, образованию в выхлопных газах большого количества токсичных окислов. Это уменьшает эффективность использования располагаемой энергии топлива, то есть снижает эффективность работы двигателя.

Целью изобретения является повышение надежности и эффективности работы двигателя внутреннего сгорания.

Указанная цель достигается тем, что двигатель внутреннего сгорания, содержащий, по крайней мере, одну пару установленных соосно роторных секций Ванкеля, имеющих общий вал, на котором оппозитно по отношению друг к другу установлены роторы-поршни этих секций, при этом с одной стороны внутренней криволинейной поверхности статора в каждой секции выполнены газовые впускное и выпускное окна, которые на внешней поверхности корпуса статора выходят в жестко укрепленные на нем газовые каналы с трубчатыми стенками, причем находящийся в корпусе статора объем рабочей полости двигателя содержит постоянные по объему камеры сгорания, согласно поставленной цели, он дополнительно снабжен двумя взаимноперекрещивающимися газовыми перепускными каналами, которые в зоне перекрещивания содержат, по крайней мере, одну общую для них стенку, одна из сторон которой принадлежит внутренней поверхности одного канала, а другая сторона этой стенки принадлежит внутренней поверхности другого канала, и на внутренней криволинейной поверхности статора каждой роторной секции со стороны, расположенной по отношению к коренной оси вала напротив стороны с впускным и выпускным окнами, дополнительно выполнены по два газовых перепускных окна, причем на внешней поверхности корпуса статора попарно перепускные окна одной роторной секции соединены с противоположными перепускными окнами другой роторной секции при помощи перепускных каналов, при этом камеры сгорания размещены внутри каждого перепускного канала на участке между зоной их перекрещивания и перепускным окном, расположенным вдоль поверхности корпуса статора ближе к выпускному окну.

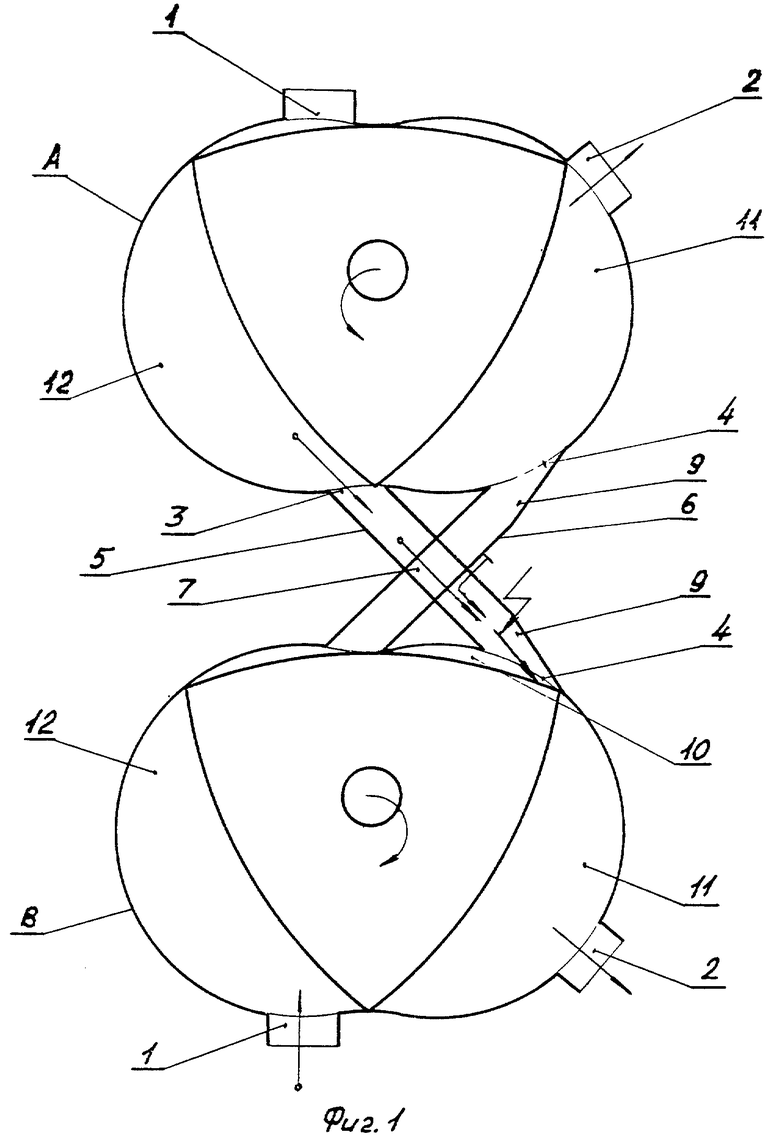

Сущность предложенного технического решения поясняется чертежами на фиг. 1-5. Для удобства плоского изображения одна из секций (секция A) пространственно повернута на 180 градусов в плоскости коренной оси вала, роторы-поршни которого фактически вращаются в одну сторону, хотя на фиг. 1, 3, 4, 5 указанные направления их вращения взаимно противоположны.

Условные обозначения на фиг. 1-5:

°__→ - направление перемещения воздуха,

__→ - направление перемещения горячих отработанных газов,

├_→ - направление подачи топлива через форсунку в камеру сгорания, - подача электрического разряда на импульсную свечу зажигания камеры сгорания.

- подача электрического разряда на импульсную свечу зажигания камеры сгорания.

Двигатель внутреннего сгорания состоит из двух соосно установленных роторных секций Ванкеля A и B (фиг. 1). Роторы-поршни этих секций установлены на шатунных шейках одного общего коленчатого вала оппозитно по отношению друг к другу. Выемки на гранях призм роторов отсутствуют, то есть камеры сгорания внутренней рабочей полости вынесены с граней призм роторов-поршней за пределы полости объемного вытеснения, а именно на статор. Для этого наряду с впускным 1 и выпускным 2 окнами в каждой из секций A и B в корпусе статора выполнены по два перепускных окна 3 и 4. Каждое окно 3 одной из роторных секций соединено с противоположным окном 4 другой роторной секции при помощи трубчатого перепускного газового канала 5 или 6.

В зоне перекрещивания каналы 5 и 6 образуют собой общий для них рекуперативный теплообменник 7 (фиг.2). То есть в этой зоне каналы 5 и 6 имеют, по крайней мере, одну общую стенку 8, одна из сторон которой принадлежит внутренней поверхности канала 5, а другая сторона стенки 8 принадлежит внутренней поверхности канала 6. Газовые потоки, перемещающиеся из секции A в секцию B и из секции B в секцию A, контактируют каждый со своей стороны с поверхностями стенок 8 рекуперативного теплообменника 7. Теплота газового потока, обладающего большей температурой, передается через эти поверхности газовому потоку с меньшей температурой.

В каждом перепускном канале 5 и 6 участок между теплообменником 7 и окном 4 является камерой сгорания 9, которая по сравнению с участком местного объемного сужения в теплообменнике 7 (фиг.2) представляет собой расширяющийся трубчатый объем. В камере сгорания 9 около теплообменника 7 укреплена топливная форсунка, а ближе к окну 4 размещена свеча зажигания.

Рассмотрение принципа работы двигателя начнем с момента начала "рабочего хода" в секции B (фиг. 1).

Воздух, поступивший в секцию A из атмосферы через окно 1, под действием ротора-поршня перепускается через окно 3 в газовый канал 5. Он проходит через полости теплообменника 7 и при входе в камеру сгорания 9 смешивается с топливом, распыляемым из форсунки. Топливо-воздушная смесь воспламеняется от искры свечи зажигания.

В момент зажигания грань призмы ротора-поршня этой секции находится непосредственно около окна 4. Горячие газы продуктов сгорания вырываются из камеры сгорания 9 канала 5 через окно 4 на правый участок грани призмы ротора-поршня секции B. Воздействие газов на этот участок способствует движению ротора-поршня в заданном направлении. Кинетическая энергия горячих газов расходуется на совершение работы по перемещению ротора-поршня. Дальнейший принудительный перепуск воздуха и подача топлива поддерживают горение факела в камере сгорания 9 канала 5 (фиг. 3). Объем полости 10 секции B увеличивается. При этом увеличивается и проход между гранью ротора-поршня и внутренней криволинейной поверхностью статора в полости 10 секции B, через который горячим газам открывается выход в канал окна 3.

Горячие газы, оказавшие свое положительное воздействие на правую часть грани призмы ротора-поршня секции В полости 10, стравливаются через окно 3 в газовый канал 6. Тем самым убирается нежелательное воздействие газов на левую часть грани призмы этого ротора-поршня, которое могло бы препятствовать его заданному вращению. Горячие газы проходят по каналу 6 через теплообменник 7, попутно отдавая в нем часть своей теплоты через стенки 8 порциям воздуха, продолжающего поступать на сжигание в камеру сгорания 9 канала 5. Далее горячие газы смешиваются в полости 11 секции A с газами, оставшимися там от "рабочего хода" в этой секции, и продолжают свое инерционное движение через выпускное окно 2.

При положении роторов-поршней фиг. 4 подача топлива через форсунку камеры сгорания 9 канала 5 прекращается. Вершина призмы ротора-поршня секции В открывает для воздуха полости 12 канал окна 3. Через этот канал воздух эжекторно затягивается в устойчивый поток горячего газа канала 6. Часть газов из полости 10 через канал окна 3 секции В попадает в полость холодного воздуха 12, повышая его температуру и массу газа в этой полости. Продолжающееся движение ротора-поршня секции В открывает окно 2 этой секции для выхода отработанных газов.

Дальнейшее протекание процессов с рабочим телом в двигателе аналогично уже описанным, с той лишь разницей, что роторные секции A и B функционально меняются местами.

К моменту зажигания и начала "рабочего хода" в секции A (фиг. 5) в камере сгорания 9 канала 6 находятся горячие газы от рабочего хода в секции B. Их высокая температура обеспечивает испарение топлива, распыляемого из форсунки, гарантируя надежность воспламенения горючей смеси. После зажигания, при перекрытии ротором-поршнем доступа отработанных газов в канал 6 количество воздуха в газе, поступающем в камеру сгорания 9 через этот канал для образования горючей смеси, значительно превышает количество отработанных газов. При этом надежность испарения топлива обеспечивается горячим воздухом, предварительно подогретым не только при динамическом сжатии в расширяющемся объеме камеры сгорания 9 после объемного сужения рабочей полости для потока газа в теплообменнике 7, но и в результате непосредственного контакта воздуха с отработанными газами в полости 12 и поверхностями 8 теплообменника 7.

Предложенное изменение конструкции роторно-поршневого двигателя Ванкеля, при неизменности механической части устройства и сохранения всех его преимуществ по сравнению с другими двигателями, позволяет принципиально изменить сущность процессов, совершаемых газом в его рабочей полости. В связи с этим роторно-поршневой двигатель внутреннего сгорания приобретает следующие новые свойства, позволяющие достичь указанной цели.

Решение задачи повышения надежности работы двигателя достигается за счет снижения по сравнению с прототипом требований к взаимной герметизации в каждой из роторных секций A и B каждого из трех газовых объемов рабочей полости объемного вытеснения (10, 11, 12), заключенного между торцевыми плоскостями и криволинейной поверхностью статора и одной из трех криволинейных поверхностей грани призмы ротора-поршня. Снижение степени взаимной герметизации указанных объемов, неминуемо возникающее при эксплуатационном износе данных поверхностей и скользящих по статору компрессионных уплотнений ротора-поршня, в предложенной конструкции не оказывает решающего влияния на срок эксплуатации двигателя. Если в прототипе данный износ в целом влияет на работоспособность двигателя, в рабочем цикле которого должны достигаться зависящие от надежности герметичности уплотнений необходимые степень сжатия и величина давления локального объема рабочего тела, то в результате применения предложенного технического решения в роторно-поршневом двигателе внутреннего сгорания каждый из этих трех объемов постоянно сообщается с каналом, по меньшей мере, одного из четырех окон статора роторной секции. В любой момент времени в рабочей полости отсутствует полностью локализованный указанный объем. Значение параметров газа в данных объемах зависит от параметров газового потока в газовых каналах (впуска, выпуска и перепуска) и параметров газа в смежных газовых полостях, соединенных при помощи этих каналов. Сечение данных каналов намного больше сечения каналов, возникающих при эксплуатационном износе уплотнений. Поэтому износ уплотнений мало влияет на процессы изменения рабочего тела. Причем в каждом из впускных, выпускных и перепускных каналов в любой момент времени сохраняется однонаправленность движения его газового потока. Таким образом, в двигателе не только устраняются причины, влияющие на повышенный износ компрессионных уплотнений ротора-поршня (высокое значение и большой диапазон колебания давления рабочего тела), но и за счет снижения требований к надежности этих уплотнений увеличивается срок эксплуатации двигателя. Все это повышает его надежность.

Благодаря предложенному конструкционному решению в двигателе реализуется надежный способ импульсного подвода теплоты к дискретно истекающей массе рабочего тела, постепенно поступающей в фронт относительно неподвижного факела камеры сгорания, поэтому при его работе не происходит резкого (пикового) повышения давления рабочего тела. При этом продолжительность импульса сжигания топлива для одного "рабочего хода" по сравнению с прототипом увеличена во времени. Все это ведет к более равномерному изменению динамической нагрузки на детали устройства во время "рабочего хода" и способствует плавности изменения крутящего момента. Это увеличивает срок изнашиваемости элементов механической части конструкции, что приводит к повышению надежности устройства.

Предложенная конструкция позволяет вместо импульсных свечей зажигания, комплектуемых сложным программно-механическим и прочим функциональным оборудованием, применять более простые калильные свечи с постоянно раскаленным элементом в камере сгорания. Это также приводит к повышению надежности устройства.

Решение задачи повышения эффективности работы двигателя достигается за счет практически полного сжигания топлива в камере сгорания, которое осуществляется за счет разделения в ней относительно неподвижным фронтом факела реагентов химической реакции окисления (углеводородов топлива и кислорода воздуха) и ее продуктов (горячих газов - окислов) при импульсном прямоточном способе сжигания топлива. Данный способ реализуется в результате применения в роторно-поршневом двигателе Ванкеля предложенного технического решения.

Кроме того, конструкционный перенос камер сгорания с ротора-поршня на статор приводит к уменьшению "мертвого объема" в полости объемного вытеснения двигателя, упрощению конструкции ротора-поршня и снижению его веса за счет уменьшения толщины стенок трех криволинейных граней ротора-поршня, на которых в прототипе выполнялись выемки под камеры сгорания.

Список литературы

1. А.А.Милушкин, Б.Н.Надеждин и др. "Автомобиль", Издательство "Транспорт", Москва, 1966 г., стр. 150-152.

2. Там же, стр. 152-153.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2338903C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2338883C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2556838C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2778194C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2455509C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2786863C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2396444C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2023 |

|

RU2795867C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2634458C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2421621C1 |

Изобретение относится к машиностроению, а именно к двигателям внутреннего сгорания. Роторно-поршневой двигатель внутреннего сгорания Ванкеля содержит по крайней мере одну пару роторно-поршневых секций Ванкеля. Камеры сгорания вынесены за пределы полости объемного вытеснения на внешнюю поверхность статора. Для этого в каждой из двух секций статора выполнено по два дополнительных газовых перепускных окна. Двигатель дополнительно снабжен двумя содержащими прямоточные камеры сгорания взаимно перекрещивающимися газовыми каналами, соединяющими эти перепускные окна. Зона перекрещивания данных каналов представляет собой рекуперативный теплобменник. Изобретение позволяет повысить надежность и эффективность работы в роторно-поршневом двигателе внутреннего сгорания. 5 ил.

Двигатель внутреннего сгорания, содержащий, по крайней мере, одну пару установленных соосно роторных секций Ванкеля, имеющих общий вал, на котором оппозитно по отношению друг к другу установлены роторы-поршни этих секций, при этом с одной стороны внутренней криволинейной поверхности статора в каждой секции выполнены газовые впускное и выпускное окна, которые на внешней поверхности корпуса статора выходят в жестко укрепленные на нем газовые каналы с трубчатыми стенками, причем находящийся в корпусе статора объем рабочей полости двигателя содержит постоянные по объему камеры сгорания, отличающийся тем, что он дополнительно снабжен двумя взаимно перекрещивающимися газовыми перепускными каналами, которые в зоне перекрещивания содержат, по крайней мере, одну общую для них стенку, одна из сторон которой принадлежит внутренней поверхности одного канала, а другая сторона этой стенки принадлежит внутренней поверхности другого канала, и на внутренней криволинейной поверхности статора каждой роторной секции со стороны, расположенной по отношению к коренной оси вала напротив стороны с впускным и выпускным окнами, дополнительно выполнены по два газовых перепускных окна, причем на внешней поверхности корпуса статора попарно перепускные окна одной роторной секции соединены с противоположными перепускными окнами другой роторной секции при помощи перепускных каналов, при этом камеры сгорания размещены внутри каждого перепускного канала на участке между зоной их перекрещивания и перепускным окном, расположенным вдоль поверхности корпуса статора ближе к выпускному окну.

| Милушкин А.А., Надеждин Б.Н | |||

| и др | |||

| Автомобиль | |||

| - М.: Транспорт, 1966, с.152 - 153 | |||

| Способ работы роторно-поршневого двигателя внутреннего сгорания | 1975 |

|

SU547539A1 |

| Силовая установка | 1978 |

|

SU731008A1 |

| Роторно-поршневой двигаель внутреннего сгорания | 1976 |

|

SU861684A1 |

| DE 4138204 C1, 10.12.92 | |||

| US 4909208 A, 20.03.90. | |||

Авторы

Даты

1999-11-10—Публикация

1997-07-04—Подача