Заявляемое изобретение относится к уплотнительной технике, работающей преимущественно при повышенных температурах в агрессивных средах, в частности к способам изготовления уплотнений.

Аналогом заявляемого изобретения является способ изготовления стренги из графитовой ленты путем свертывания ее по ширине таким образом, что линия свертывания следует продольной оси ленты, и скручивания полученной заготовки вокруг ее продольной оси (патент США N 3404061, н.кл. 161-125, 1968).

Существенный признак аналога "скручивание полученной заготовки вокруг ее продольной оси" совпадает с существенным признаком заявляемого изобретения.

Недостатком способа является наличие брака, связанного с разрывами и осыпанием краев ленты, так как графитовая лента очень чувствительна к поперечным изгибам, при которых край ленты испытывает значительные нагрузки на растяжение и излом.

Другим аналогом предлагаемого технического решения служит способ изготовления уплотнительного материала, включающий соединение ленты из графитовой фольги с гибкой лентой в виде сетки вдавливанием последней в ленту из графитовой фольги (заявка Японии N 59-36147, м.кл. F 16 J 15/30, 1984).

Существенный признак аналога "соединение графитовой ленты с сеткой" совпадает с существенным признаком предлагаемого способа.

Этот способ позволяет получить уплотнения в виде кольца или втулки, поскольку гибкая лента в виде сетки предотвращает разрушение ленты из графитовой фольги при сворачивании в кольцо или втулку. Но это уплотнение относительно большого поперечного сечения. При получении же уплотнений более малого поперечного сечения графитовая лента подвергается значительным пластическим деформациям и вследствие своей хрупкости и довольно жесткого соединения с гибкой лентосеткой разрушается.

Наиболее близкий аналог заявляемого изобретения - способ изготовления уплотнительного материала, заключающийся в соединении ленты из графитовой фольги с гибкой лентой с помощью адгезионного слоя и намотке полученной ленты на нить с образованием нитевидного материала (патент РФ N 2043555, м.кл. F 16 J 15/22, 1995).

Существенный признак наиболее близкого аналога "соединение ленты из графитовой фольги с армирующей составляющей" совпадает с существенным признаком заявляемого решения.

Соединение графитовой ленты с гибкой лентой с помощью адгезионного слоя обеспечивает надежное пластичное соединение этих лент в одну, что предотвращает разрушение ленты из графитовой фольги при ее значительных пластических деформациях вместе с гибкой лентой при их последующем наматывании. Наматывание полученной таким образом ленты на нить позволяет получить нитевидный материал. Однако производительность способа низкая, а нитевидный материал имеет относительно небольшую прочность на разрыв, так как нагрузку при растяжении воспринимает только несущая нить.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности способа путем его упрощения и повышение надежности уплотнения в эксплуатации за счет увеличения плотности и разрывной нагрузки нитевидного материала.

Для достижения указанного технического результата способ изготовления уплотнительного материала включает соединение ленты из графитовой фольги с армирующей составляющей, протягивание армированной графитовой ленты через воронкообразное отверстие волоки и скручивание полученной заготовки вокруг ее продольной оси до образования нитевидного материала.

Существенные отличия от наиболее близкого аналога заключаются в ином выполнении действий с армированной графитовой лентой.

Для увеличения плотности и разрывной нагрузки нитевидного материала последний обжимается до необходимых формы и размеров.

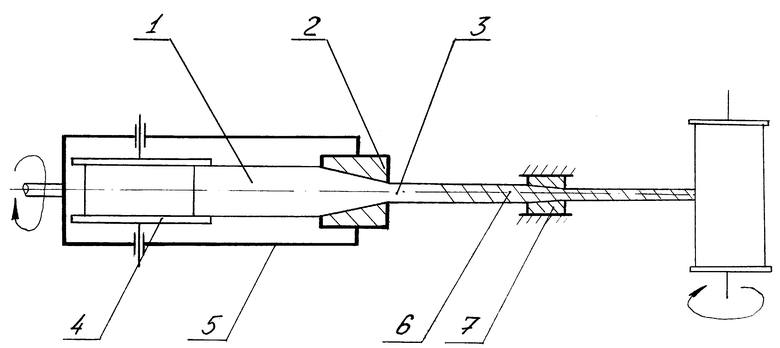

Изобретение иллюстрируется чертежом, где схематично изображен процесс получения нитевидного уплотнительного материала из армированной графитовой ленты.

Способ изготовления уплотнительного материала осуществляется следующим образом. Ленту из графитовой фольги соединяют с армирующей составляющей любым известным способом (с помощью адгезионного слоя, вдавливанием и др.). Армирование может производиться сетчатым материалом, гибкой лентой, нитями, волокнами, проволокой вдоль оси ленты.

Затем армированную графитовую ленту 1 протягивают через воронкообразное отверстие волоки 2, при этом происходит формование из ленты 1 непрерывной цилиндрической заготовки 3.

Угол α между осью и образующей конуса отверстия волоки 2 предусмотрен в пределах от 5o до 30o. За нижним пределом площадь контакта ленты 1 с поверхностью конусного отверстия увеличивается настолько, что сила трения о стенки волоки становится больше сил сцепления графитовой ленты и армирующей составляющей, в результате происходит сдирание графитового слоя с армировки или обрыв ленты 1.

При выборе угла, большем 30o, на краях ленты 1 образуются трещины или не происходит формование цилиндрической заготовки из-за полного разрушения ленты.

Полученную заготовку 3 скручивают, в частности, благодаря тому, что волока 2 и барабан 4 с лентой 1 размещены в одной рамке 5, вращающейся вокруг оси конуса отверстия волоки 2 до образования нитевидного материала 6 с числом витков от 20 до 300 на метр его длины. В местах крутки нитевидный материал 6 приобретает дополнительную степень свободы. Меньше скручивать нельзя, так как при дальнейшем использовании или переработке нитевидный материал не сможет изгибаться без изломов. Больше 300 витков на метр длины скручивать недопустимо, поскольку материал травмируется (осыпается графит) и может обрываться.

Для увеличения плотности и прочности нитевидный материал 6 обжимают до необходимых размеров и формы, пропуская его через калибрующую фильеру 7.

Изготовленный данным способом нитеобразный материал может быть использован в качестве уплотнения непосредственно после своего изготовления, например в качестве сальниковой набивки. Из него могут быть получены методом сворачивания или намотки уплотнительные кольца и т.п., которые после этого могут быть спрессованы.

Из него могут быть сделаны плетеные уплотнения.

Надежность уплотнений в процессе эксплуатации повышается, так как нагрузку на растяжение воспринимает вся армировка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА | 2007 |

|

RU2351827C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1998 |

|

RU2148568C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЕННОГО ГРАФИТА | 1997 |

|

RU2118290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСЩЕПЛЕННОГО ГРАФИТА | 1997 |

|

RU2118942C1 |

| УПЛОТНЕНИЕ ГЛАВНОГО РАЗЪЕМА НАСОСНОГО АГРЕГАТА ЭНЕРГЕТИЧЕСКИХ ЯДЕРНЫХ УСТАНОВОК | 2014 |

|

RU2561813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2043555C1 |

| УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА ДЛЯ ФЛАНЦЕВОГО СОЕДИНЕНИЯ | 2016 |

|

RU2635950C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБКОГО ГРАФИТОВОГО ПОЛОТНА И ГИБКОЕ ГРАФИТОВОЕ ПОЛОТНО | 2019 |

|

RU2744326C1 |

Изобретение относится к уплотнительной технике, в частности к способам изготовления уплотнений. Изобретение повышает производительность способа путем его упрощения и надежность уплотнения за счет увеличения плотности и разрывной нагрузки материала. Армированную графитовую ленту протягивают через воронкообразное отверстие волоки, полученную заготовку скручивают вокруг ее продольной оси до образования нитевидного материала. 1 з.п.ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОГО МАТЕРИАЛА | 1992 |

|

RU2043555C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| US 3404061 A, 1968 | |||

| Сальниковая набивка - лентосан | 1988 |

|

SU1587300A1 |

| УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ ДЛЯ РАДИАЛЬНЫХУПЛОТНЕНИЙ | 0 |

|

SU324436A1 |

Авторы

Даты

1999-11-20—Публикация

1998-01-20—Подача